Você sabe como funciona o processo de estamparia de metais?

Imagine produzir geometrias próprias e detalhadas utilizando apenas uma chapa, uma prensa e poucos segundos. Sem soldas, sem cavacos, sem bagunça e com tempo recorde. Isso é Estampagem!

Estampagem é o processo de fabricação, para estamparia de metais, que através da operação de prensagem, corta ou deforma plasticamente chapas metálicas, gerando um produto final com ótimo acabamento. O processo é muito útil em indústrias com produção seriada e com grandes lotes como a automotiva e de eletrodomésticos, por exemplo.

É claro que não são todos os materiais que podem ser utilizados na estampagem, pode-se utilizar apenas os que são capazes de adquirir o formato de chapas ou fitas, os principais são:

Apesar deste tipo de fabricação ter um alto custo de ferramental, inviabilizando a aplicação para pequenos lotes, as vantagens o tornam muito atrativo para várias indústrias, isso porque podem oferecer:

A estampagem tem suas vertentes e cada qual tem sua aplicação específica, entre elas estão: Corte, Conformação Mecânica, Repuxo e Estampagem Profunda. Em todos os casos a prensa exerce pressão na chapa que apoiada em uma matriz define o perfil da peça.

O esforço de compressão exercido pela prensa é convertido em esforço de cisalhamento, cortando ou perfurando o material, produzindo assim, perfis em peças planas.

Algumas peças geralmente produzidas por este meio de fabricação são: Componentes de informática, gabinetes, réguas, painéis de fotos, arruelas ou discos planos.

Nesta categoria, o material não precisa necessariamente sofrer ruptura, entre as operações estão o dobramento e encurvamento, enrolamento, nervuramento e conformação de tubos.

Exemplos de aplicação de conformação mecânica são a produção de peças rasas como componentes da carroceria de automóveis como capô e portas.

Durante esta operação, o material sofre uma conformação mais intensa de modo que o material sofre estiramento, ou seja, tem sua espessura diminuída para que possa ser moldada no perfil desejado. É importante lembrar que para ser submetido a repuxo, o material deve atender à algumas especificações para que não se rompa. Um exemplo de aplicação são as cubas das pias de cozinha.

Seguindo a mesma linha de raciocínio da Estampagem Rasa, na Estampagem Profunda o copo é mais profundo do que a metade do seu diâmetro. Um exemplo de aplicação dessa estampagem é na produção de panelas.

Corte fino e Conformação: é a tecnologia para a produção econômica de peças com precisão de corte.

O processo de corte fino oferece tecnologia de ponta para a produção econômica de peças com precisão de corte e superfícies livres de arestas ou rebarbas (estouro de corte). As peças são produzidas em uma prensa com três forças ativas e em ferramentas de corte com o mínimo de folga, em ângulo reto com superfícies cortantes que não deixam rebarbas ou arestas e são extremamente planas. Elas podem ser utilizadas sem qualquer necessidade de retrabalho ou segunda operação ou processo.

No processo de corte fino, as peças são produzidas em uma prensa com três forças ativas e em ferramentas de corte com o mínimo de folga, em ângulo reto com superfícies cortantes que não deixam rebarbas ou arestas e são extremamente planas. Isso permite que elas sejam utilizadas sem qualquer necessidade de retrabalho ou segunda operação ou processo.

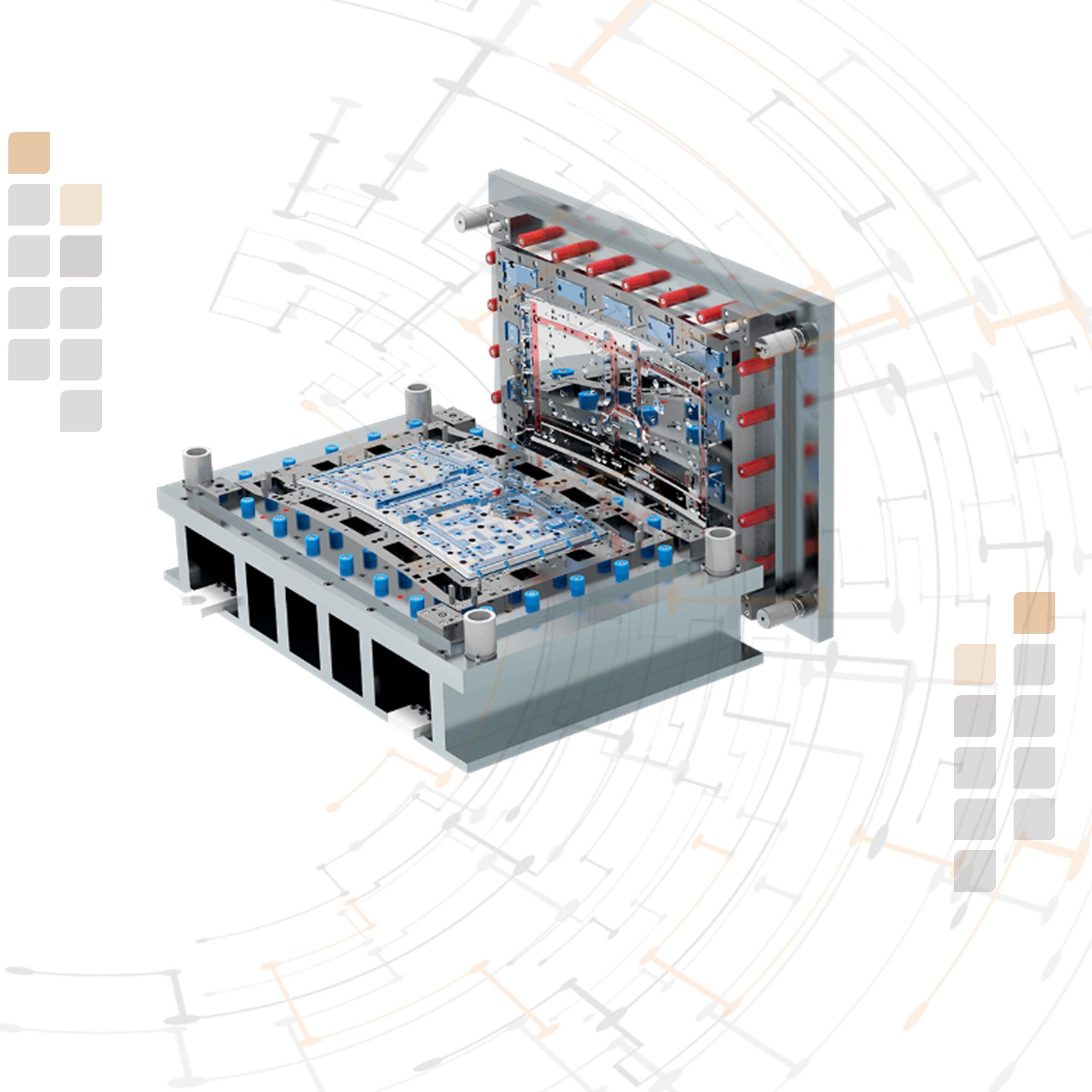

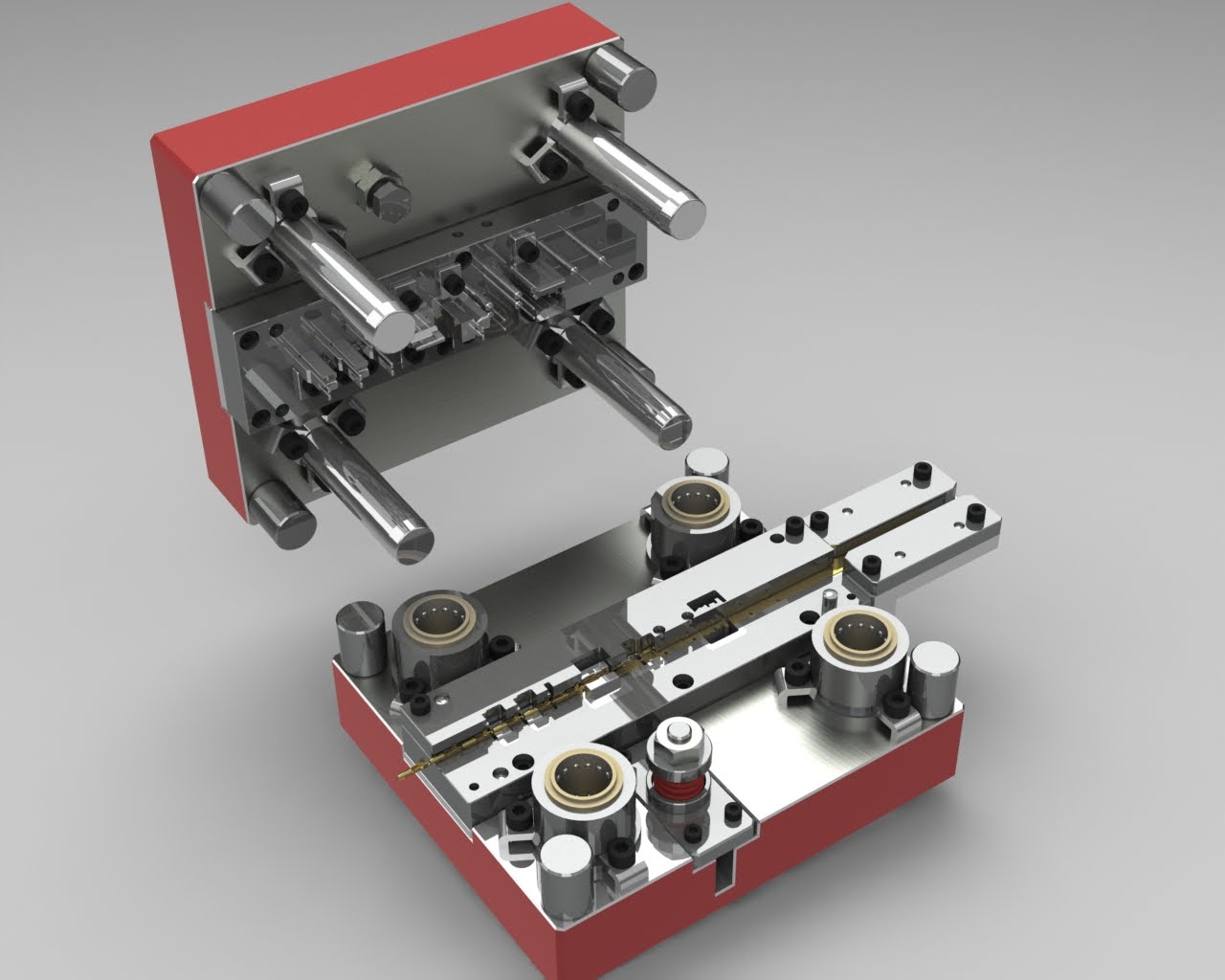

É claro que para produzir as peças com os perfis desejados, você vai precisar de todo o conjunto mecânico e não somente da matriz em si. Os Estampos são compostos de elementos comuns (Base, cabeçote, colunas de guia e espiga) e de elementos específicos, responsáveis pelo perfil da peça que será produzida (matrizes e punções).

Matrizes e Punções são os elementos fundamentais do ferramental para estampo. Na matriz está recortado o formato negativo do perfil da peça e fixada rigidamente sobre uma base reforçada, formando um conjunto sólido, cujo material é de alta qualidade e acabamento fino. Algumas características que devem ser consideradas no projeto das matrizes de corte são:

O material para esse ferramental deve ter algumas características específicas, são elas:

Outros fatores que devem ser respeitados durante o projeto das matrizes são a fixação e espessura das matrizes.

A força proveniente da punção se distribui ao longo dos gumes de corte da matriz, por isso ela precisa ter a espessura adequada para suportar os impactos. Para isso, basta utilizar a equação abaixo para determinação da espessura correta:

E= ∛(F-3)

E= Espessura

F = Força de corte

Se você utilizar para o cálculo a Força de Corte em toneladas, a unidade de medida do resultado da espessura será em centímetros. Caso optar por utilizar a Força em kgf, a unidade de medida do resultado será em milímetros.

Para definir a Força de Corte, basta utilizar a seguinte equação:

Fc≥p.e.tc

Fc = Força de corte [kg]

p = Perímetro da peça a ser cortada [mm]

e = espessura da chapa [mm]

tc = tensão resistente de cisalhamento ou corte [kg/mm²] (conforme cada material)

Para que possa ser montada adequadamente no porta-matriz, os tipos de fixação são:

A matriz deve ser usinada com extrema estabilidade dimensional, uma ótima opção é o aço VC-131 que é conhecido como indeformável, com resistência à abrasão e máxima estabilidade do gume.

Para a usinagem, o processo de eletroerosão a fio é o mais indicado por permitir usinar geometrias complexas. Através da eletroerosão, um fio de latão eletricamente carregado atravessa a peça submersa em água deionizada, em movimentos constantes, provocando descargas elétricas entre o fio e a peça, as quais cortam o material. Para permitir a passagem do fio é feito previamente um pequeno orifício no material a ser usinado.

A programação do perfil é feita através de sistemas computadorizados, permitindo a obtenção de perfis complexos e precisos.

É importante lembrar que o tratamento térmico tem um papel fundamental, a matriz deve ser submetida à têmpera entre 800°C e 850°C com resfriamento em óleo.

Quando modificações ou implementações de processos são realizadas, é importante não esquecer do famoso tryout, que nada mais é que uma série de testes que comprovam a eficiência do novo procedimento.

Durante o tryout acontece a simulação do processo normal de produção e são observadas as características do produto e processo, como ergonomia, tempo de ciclo e qualidade. Apenas após a comprovação testada e aprovada de que o processo é capaz de gerar um produto adequado, é feita a liberação para iniciar a produção sequenciada.

Caso conformidades sejam encontradas, o processo deve ser adaptado e readequado para cumprir todos os pré-requisitos normativos.