A produção industrial é um complexo sistema que envolve diversas etapas, desde a concepção do produto até a sua entrega ao consumidor final. No entanto, ao longo desse processo, é comum encontrar obstáculos conhecidos como “gargalos da produção”, que são pontos críticos que limitam a eficiência e a capacidade produtiva de uma empresa. Identificar e superar esses gargalos torna-se crucial para otimizar a produção e maximizar a rentabilidade.

Um gargalo na fabricação é uma restrição em que o trabalho inicial em lotes ou em uma linha de produção chega mais rápido do que a linha de produção geral pode suportar. O congestionamento é como o gargalo de uma garrafa, ou um funil, que cria ineficiência e aumenta os custos através do aumento do manuseio e da menor utilização de equipamentos em equipamentos posteriores.

O planejamento é a espinha dorsal de qualquer operação de produção eficiente. A ausência de um planejamento detalhado pode resultar em atrasos, estoques desnecessários e desperdício de recursos. A implementação de sistemas de gestão eficazes e a adoção de metodologias podem ajudar a mitigar esse gargalo.

Os gargalos de produção de curto prazo são de natureza temporária e têm um impacto mínimo nas operações de produção. Eles geralmente consistem em eventos aleatórios do curso dos negócios que não podem ser previstos por um sistema de produção ou software de monitoramento de produção. Os gargalos de curto prazo podem ser resolvidos sozinhos ou talvez precisem ser corrigidos uma vez para eliminar a necessidade de resolver o problema novamente.

Os gargalos de longo prazo são mais preocupantes para os fabricantes, pois têm duração mais longa e podem ser mais difíceis de detectar ou mitigar. Eles podem resultar de processos quebrados ou não otimizados ou de fatores externos, como escassez crônica. Gargalos de longo prazo criam tempos de inatividade desnecessários e reduzem a eficiência e o moral da produção. Muitas vezes são causados por equipamentos desatualizados ou não automatizados, mas a manutenção também pode contribuir para eles.

Gargalos de fabricação podem ocorrer em quase qualquer ponto do processo de produção e, embora a lista de exemplos seja longa, é possível identificá-los e encontrar uma solução. Funcionários ausentes podem criar gargalos de curto prazo quando sua posição não pode ser preenchida devido à falta de um conjunto de habilidades. Este problema é facilmente corrigido através do treinamento cruzado de funcionários em habilidades críticas e da exigência de aviso prévio de ausência sempre que possível.

Podem ocorrer gargalos se o treinamento for inconsistente entre os cargos. Embora um operador possa estar totalmente familiarizado com uma tarefa, um novo operador pode precisar de recursos adicionais. O trabalho padrão e os fluxos de trabalho automatizados ajudarão a equipe a entender quais tarefas precisam ser realizadas e em que ordem.

O monitoramento manual da produção está repleto de erros humanos, como dados faltantes, números transpostos e preconceitos. Também há atraso no tempo e os dados geralmente ficam desatualizados no momento em que o problema é identificado. Plataformas automatizadas de monitoramento de produção eliminam erros humanos e fornecem insights acionáveis em tempo real.

Se a manutenção reagir apenas a avarias ou utilizar estratégias de manutenção preventiva desatualizadas, o tempo de inatividade da máquina aumentará e criará um gargalo de produção. Uma plataforma de dados de máquinas com software avançado de monitoramento de máquinas fornecerá insights que ajudarão a reduzir o tempo de inatividade, otimizar o pedido de peças e programar a manutenção durante as trocas planejadas.

Pedidos de alteração manuais podem criar gargalos à medida que as alterações avançam lentamente pelo sistema. Eles também podem não chegar a todas as máquinas ao mesmo tempo. Fluxos de trabalho automatizados e trabalho padrão significam que novas informações e instruções estão disponíveis imediatamente para todos que delas necessitam.

Comunicação: A comunicação entre equipes ou departamentos é crítica. Quando essas comunicações são verbais ou baseadas em papel, podem causar gargalos na fabricação. Esse tipo de gargalo pode ser tão simples quanto um operador fazendo uma pausa ou uma prancheta perdida. Isso pode ser resolvido com a implantação de soluções automatizadas de coleta de dados de máquinas.

Processos: Gargalos de processo são restrições orientadas por tarefas em que o número de solicitações para uma máquina de produção excede a capacidade máxima de produção do equipamento. Um exemplo seria uma estação de perfuração que recebe solicitações de diversas máquinas a montante, cada uma exigindo diferentes tamanhos e profundidades de furo. O tempo necessário para trocar a ferramenta e definir a profundidade deixa os componentes posteriores sem energia.

Recursos: Às vezes, os recursos podem causar gargalos. Um exemplo são as horas de trabalho disponíveis para conjuntos de habilidades especializadas. Se for necessário que um técnico divida seu tempo entre dois ou três equipamentos especializados, o fluxo de diferentes peças pode criar um gargalo de recursos, onde as horas de mão de obra disponíveis para cada uma são menores do que as disponíveis.

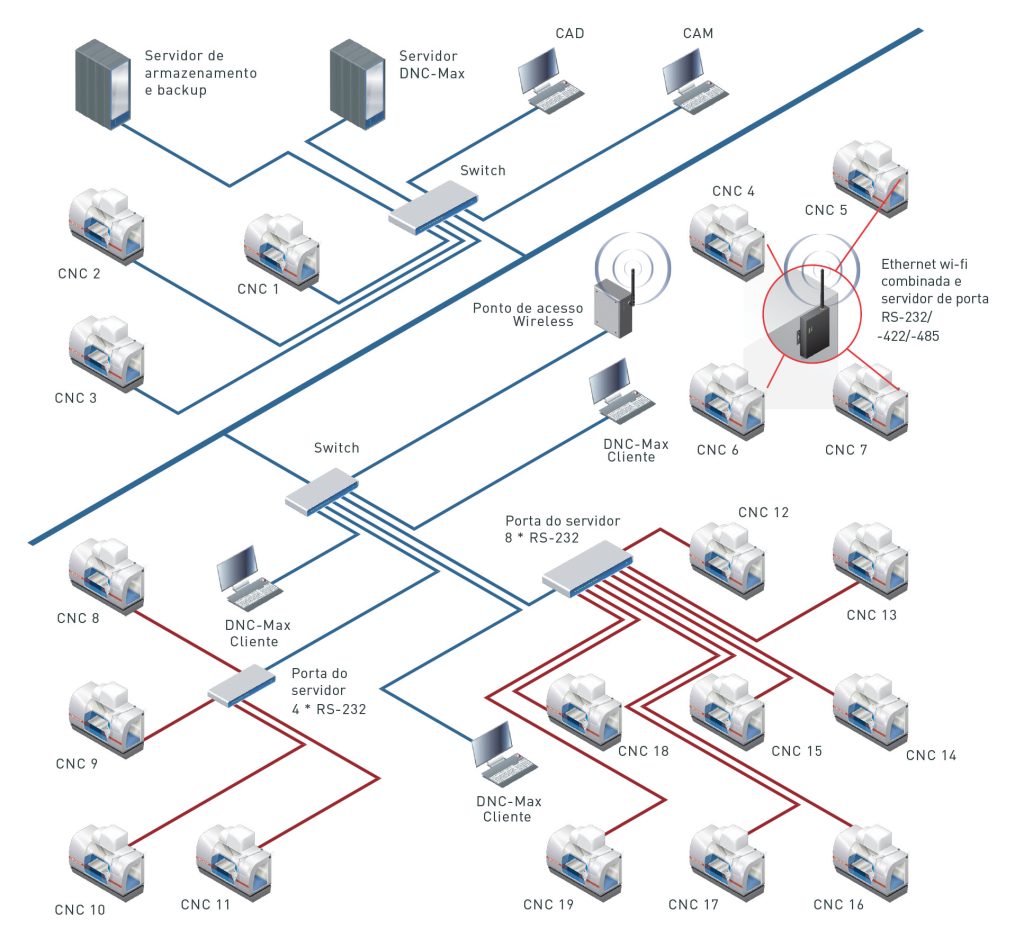

Tecnologia: Gargalos tecnológicos geralmente ocorrem com sistemas de software fragmentados em máquinas isoladas de fabricantes de equipamentos originais (OEM). Se estes sistemas não tiverem interoperabilidade, o tempo necessário para programar as configurações em cada etapa da produção criará um gargalo na fabricação. Se uma máquina CNC programável estiver no fluxo de produção antes de uma furadeira configurada manualmente, a tecnologia será incompatível, proibindo a comunicação e interrompendo o fluxo de trabalho.

O efeito dos gargalos pode ser analisado em diversas categorias. Primeiro, os gargalos custam tempo: tempo de máquina, prazos de entrega mais elevados e muito mais. Todo esse tempo reduz a capacidade de produção disponível para mais pedidos e aumenta o custo por unidade de produção.

Os gargalos também custam em termos de produtividade. Cada gargalo de longo prazo causa repercussões nos processos posteriores, reduzindo a produtividade por funcionário. À medida que a produtividade cai, a eficiência cai e os pedidos atrasam.

Os funcionários desejam manter os processos em andamento e podem ficar frustrados quando um processo não está avançando como deveria. Isso diminui o moral e cria soluções alternativas que são caras e podem criar gargalos para outro processo.

A análise de gargalos traz vários benefícios importantes. Por um lado, ajuda a eliminar o desperdício. Qualquer restrição que retarde ou interrompa a produção gerará desperdício na forma de mão de obra, perda de materiais ou perda de capacidade. Uma análise prática dos gargalos ajudará a eliminar esse desperdício

Um segundo benefício é o aumento do conhecimento entre os gestores. Ao compreender as razões do gargalo de produção, os gestores podem não apenas corrigir os gargalos existentes, mas também ajudar no projeto de futuras linhas de produção ou na expansão da produção.

A análise de gargalos requer a observação de todo o processo de produção. Embora sejam necessários dados e desempenho de cada equipamento da linha, os gargalos geralmente ocorrem durante a fase de transição, preparação, comunicação ou configuração.

Além de analisar o processo de produção global, a análise dos estrangulamentos precisa de incluir questões relacionadas com as pessoas, como mão-de-obra, formação e conjuntos de competências. Também pode exigir uma revisão da cadeia de abastecimento para resolver quaisquer restrições materiais. E, claro, o desempenho mensurável, como velocidade da máquina, idade e capacidade do equipamento e análise de capacidade, deve ser incluído.

A realização de uma análise da capacidade de produção requer uma enorme quantidade de coleta de dados para ser eficaz. Isso significa coletar dados de produção, compará-los, padronizá-los e analisá-los em busca de tendências e identificar as áreas onde ocorrem gargalos.

Fonte: https://www.machinemetrics.com/blog