A manufatura digital ou inteligente é baseada na coleta de dados de vários equipamentos e fontes de processo para determinar — e otimizar — o desempenho da produção. Esta chamada Quarta Revolução Industrial, ou Indústria 4.0, remodela radicalmente a manufatura em várias tecnologias.

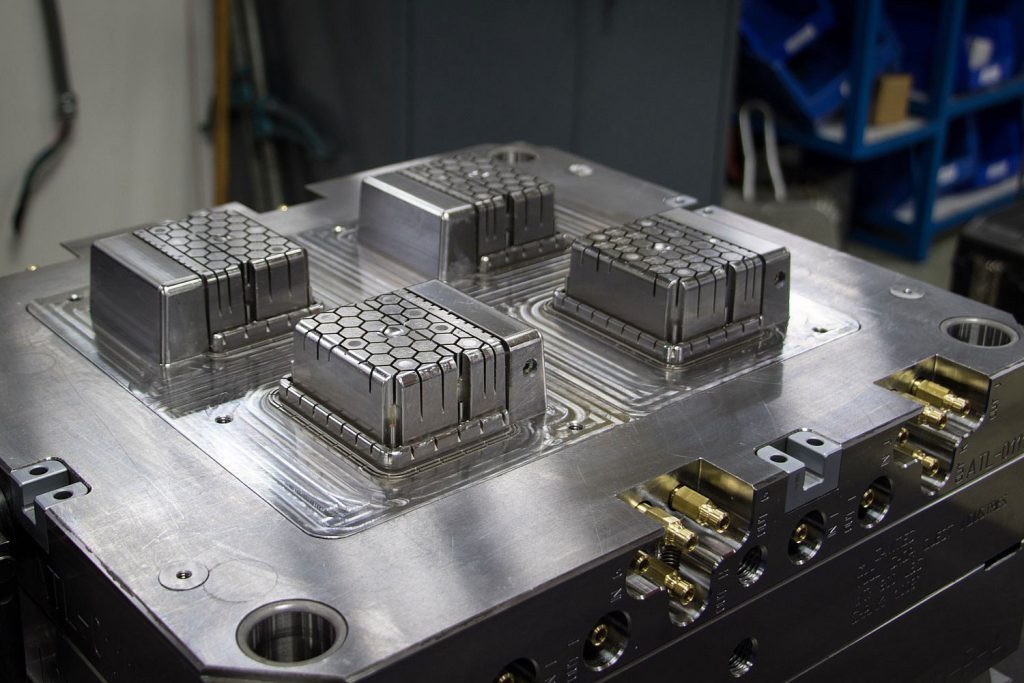

Os dados de moldagem por injeção são coletados de máquinas de moldagem por injeção (IMMs) e equipamentos auxiliares. O monitoramento em tempo real com sensores estrategicamente posicionados e dispositivos de Internet das Coisas (IoT) coleta uma riqueza de dados de desempenho de processo e material.

Esses sensores medem uma variedade de parâmetros-chave do processo, incluindo temperatura do molde, pressão de injeção, tempo de ciclo, consumo de energia por ciclo, uso de material, utilização da máquina, tempo de inatividade e suas causas, taxas de defeitos e muito mais.

Essa abordagem orientada por dados ajuda os moldadores a otimizar os custos operacionais e gerenciar recursos para minimizar o desperdício.

Com todos os benefícios oferecidos pela tecnologia da Indústria 4.0, fábricas inteligentes e operações de moldagem inteligentes estão surgindo como a onda do futuro. Na verdade, de acordo com a Deloitte, 83% dos fabricantes acreditam que as fábricas inteligentes transformarão a maneira como os produtos são feitos em cinco anos.

A Indústria 4.0 em sua implementação completa significa um processo totalmente digital e integrado, desde a entrada do pedido até a programação, moldagem, controle de qualidade, montagem, embalagem e envio. Embora muitos processadores tenham adotado vários elementos dessa tecnologia, poucos ainda estabeleceram um processo totalmente digital.

No entanto, a contínua escassez de mão de obra qualificada e a busca subsequente para automatizar mais processos estão impulsionando a adoção. Nos próximos anos, também é esperada uma integração mais abrangente da programação do chão de fábrica e da manutenção preventiva

Fornecedores de IMM de longa data, as empresas Arburg, Engel, LS Mtron e Wittmann, estabeleceram estratégias e suítes de fabricação digital, oferecendo soluções totalmente integradas. Grande parte dessa tecnologia foi exibida na NPE 2024 em Orlando, e os casos de uso nos próximos cinco anos serão reveladores.

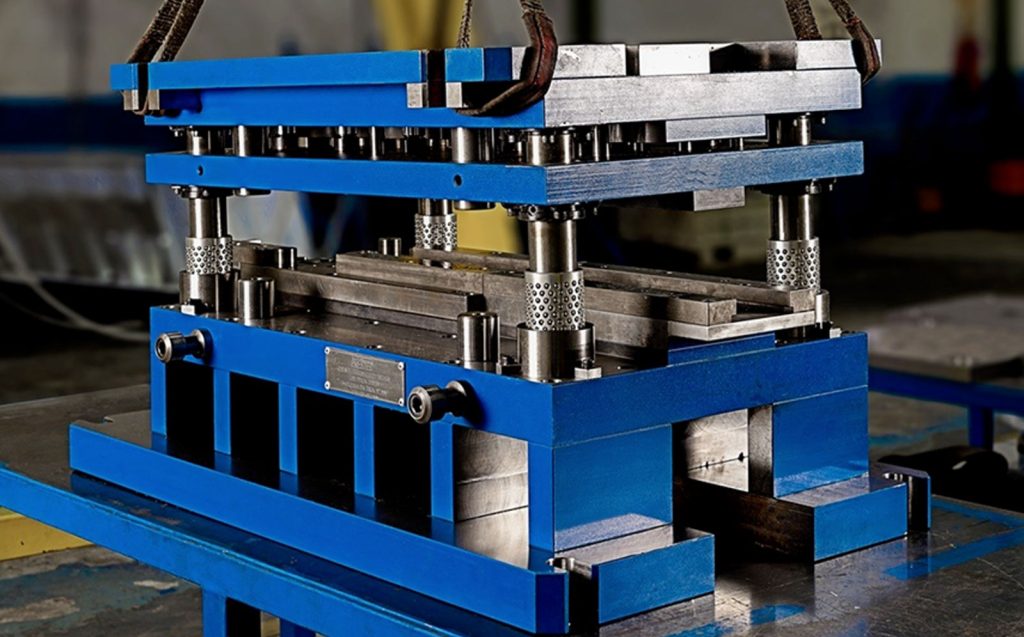

Células de trabalho de moldagem por injeção totalmente integradas permitem que IMMs e equipamentos auxiliares se comuniquem perfeitamente, dando aos operadores uma visão sem precedentes dos parâmetros do processo em tempo real.

A Arburg desenvolveu o Arburg host computer system (ALS), um sistema de execução de fabricação projetado especificamente para produzir peças e componentes de plástico. O ALS é o elemento central onde toda a produção de peças de plástico pode ser planejada e controlada digitalmente, e todas as informações relevantes rastreadas. Uma planta de moldagem por injeção operando 20 IMMs pode economizar aproximadamente 1.500 horas de tempo de trabalho e 500 horas de máquina por ano usando o ALS, diz a Arburg. O software ALS também pode trabalhar com sinais de entrada de sensores adicionais, como componentes de inspeção óptica de um sistema de controle de qualidade.

Enquanto isso, o pacote de soluções inteligentes CSI 4.0 da LS Mtron integra e controla a produção, equipamentos, dados e serviços em vários estágios: coleta inicial de dados, transformação de dados em informações significativas e processamento de big data. Ele também usa IA para otimizar o processo de moldagem e a qualidade do produto. O Smart Production Suite da LS Mtron oferece aos moldadores os mais recentes recursos da Indústria 4.0, incluindo acesso móvel 24 horas por dia, 7 dias por semana, otimização da produção em tempo real, reconhecimento inteligente de moldes com avaliação RFID e aplicação de dados de moldagem por meio de código QR.

O pacote Industry 4.0 da Wittmann inclui opções de coleta de dados, como um controlador de coletor quente para um sistema de canal quente, que pode informar imediatamente a um operador se uma zona está fora — e, em última análise, é um valor maior do que uma unidade de controle de temperatura (TCU) autônoma e menos dispendiosa que não segue os protocolos da Indústria 4.0.

Por meio da coleta e análise adequadas de dados, os processadores podem melhorar substancialmente vários indicadores de desempenho de moldagem por injeção.

Por exemplo, o Dr. Miguel Garzon diz que os clientes da PM Tec Engineering de Bogotá, Colômbia, usam os sistemas de sensor, aquisição, análise e gerenciamento de dados KERN IoP da empresa para experimentar reduções de tempo de ciclo entre 10% e 30% e menor consumo de energia de 7% a 25%.

Além disso, os usuários do KERN IoP aumentaram a eficácia geral do equipamento (OEE) em 5% a 20% com base em uma redução nos tempos de inicialização da máquina de até 30% e uma redução de 10-20% nas taxas de refugo (e até 35% na coinjeção).

A implementação dos sistemas KERN IoP se traduziu diretamente em reduções de custos para os clientes, que, em média, obtiveram ROI em um a dois anos, diz Garzon.

Garzon diz que a KERN IoP adapta suas soluções para países latino-americanos para serem econômicas e fáceis de integrar com sistemas existentes. “Aproveitar tecnologias acessíveis e escaláveis da Indústria 4.0 permite que os fabricantes latino-americanos aumentem sua competitividade sem exigir um investimento inicial substancial.”

Em uma pesquisa de novembro de 2023, a Arburg descobriu que 96% dos usuários estavam muito satisfeitos ou satisfeitos com o ALS, principalmente pela transparência, qualidade de dados aprimorada e tempo de inatividade reduzido da máquina. Os entrevistados aumentaram o OEE e a eficiência geral da planta em mais de 26% em média.

A sustentabilidade se tornou uma preocupação crítica para a indústria de moldagem por injeção de plásticos. A tecnologia da Indústria 4.0 pode ajudar a reduzir o impacto ambiental e promover práticas de economia circular, particularmente o uso de resinas recicladas pós-consumo (PCR).

As resinas PCR podem ser desafiadoras para a otimização do processo devido às variações nos materiais. Ao monitorar precisamente cada estágio do processo de moldagem por injeção — particularmente o comportamento do material no molde — os fabricantes podem usar com confiança mais PCR em seus produtos.

“Ao utilizar dados em tempo real de sensores e dispositivos IoT, os fabricantes podem garantir que as propriedades das resinas PCR, como viscosidade e estabilidade térmica, sejam mantidas consistentemente dentro de faixas ideais”, aconselha Garzon. “Este nível de controle é crucial para manter a qualidade e o desempenho do produto ao usar materiais reciclados, que geralmente apresentam maior variabilidade em comparação com resinas virgens.”

Fonte: www.plasticsengineering.org