Nenhum produto no carrinho.

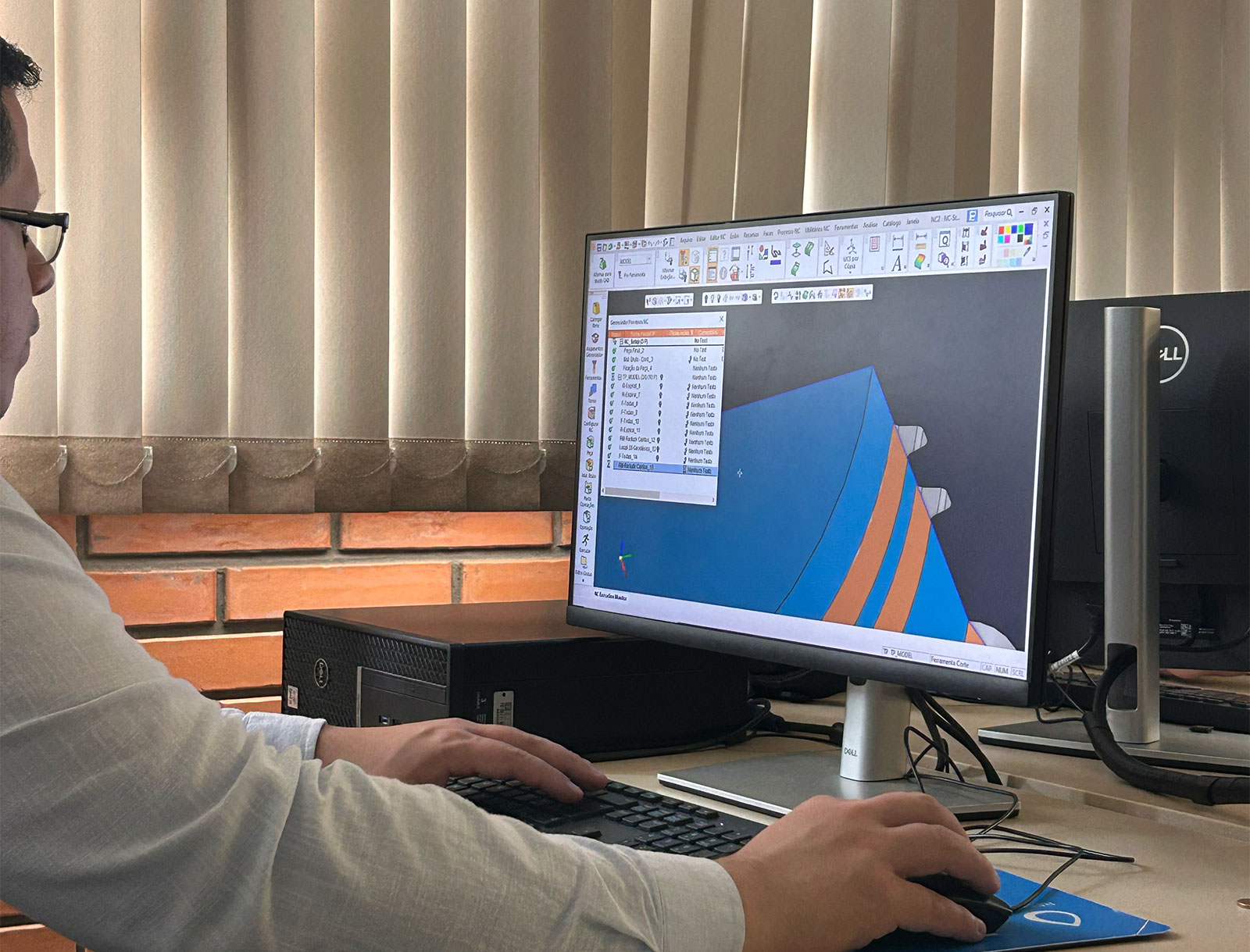

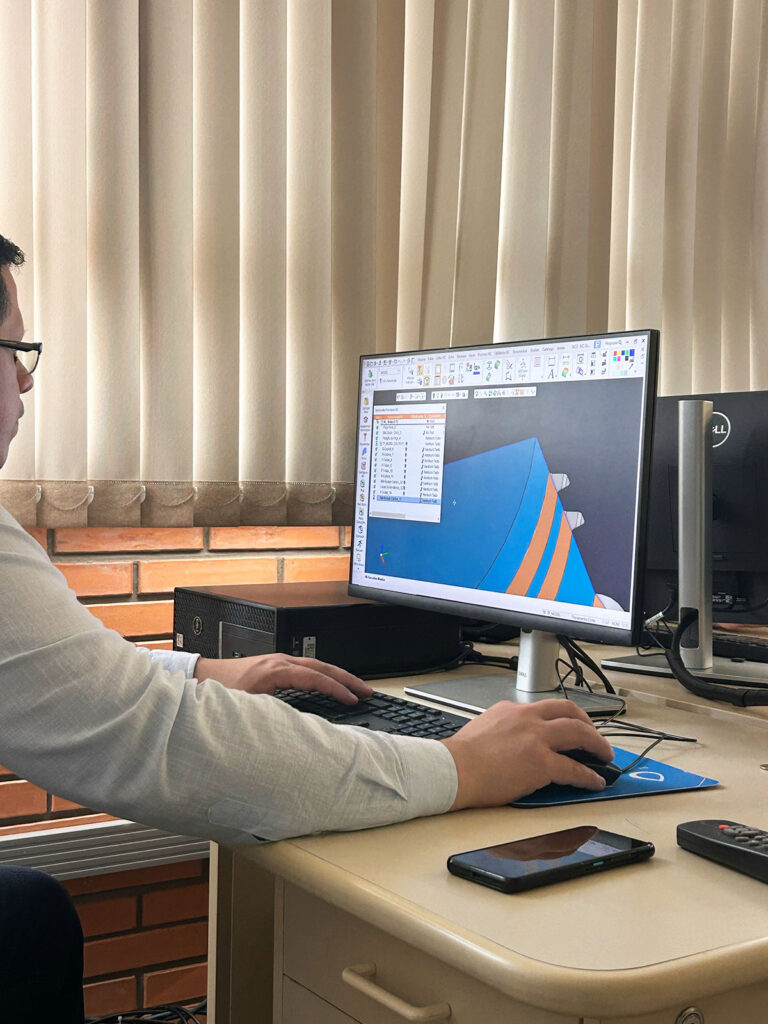

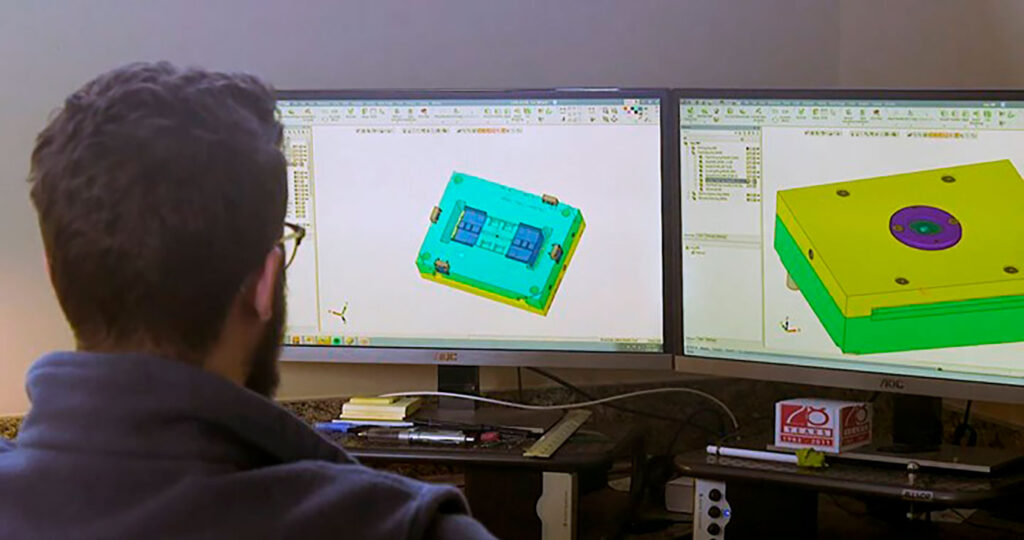

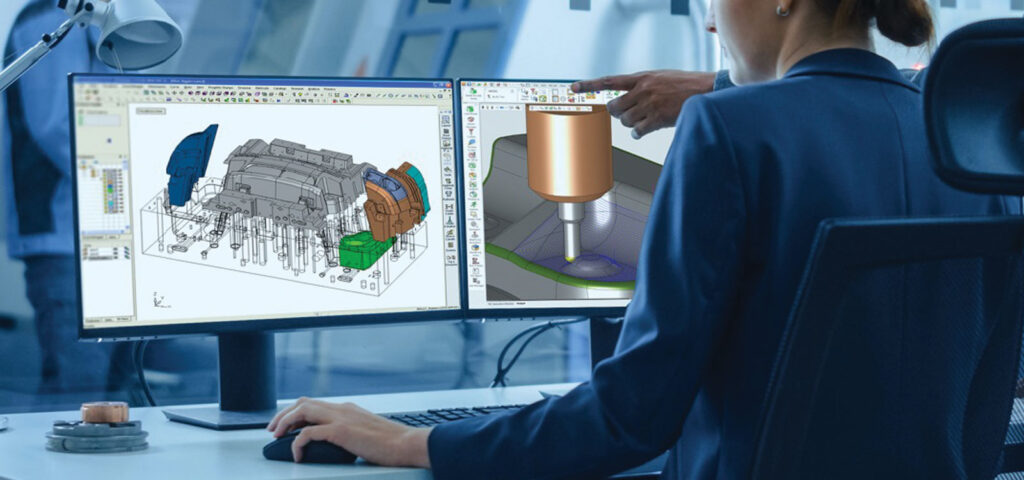

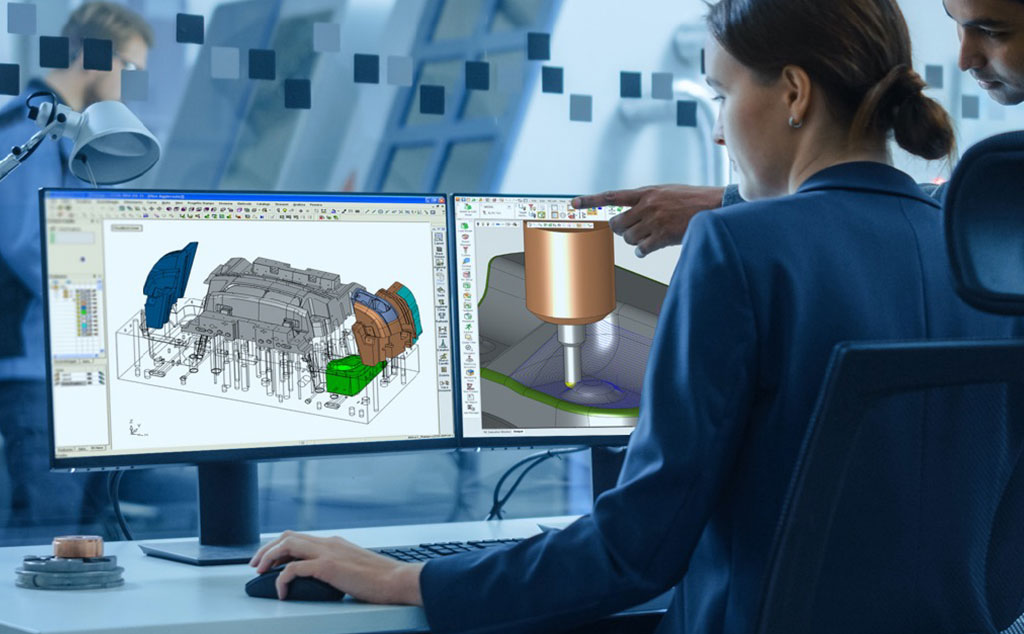

Durante o curso, os participantes irão aprender a estruturar montagens, adicionando componentes externos, de catálogo e novas peças desenvolvidas em 3D, utilizando modelagem paramétrica e híbrida por superfícies, sólidos e curvas. Além disso, o aprendizado será concluído com a criação de detalhamentos dimensionais 2D, garantindo domínio sobre os principais conceitos da solução CAD/CAM CIMATRON.

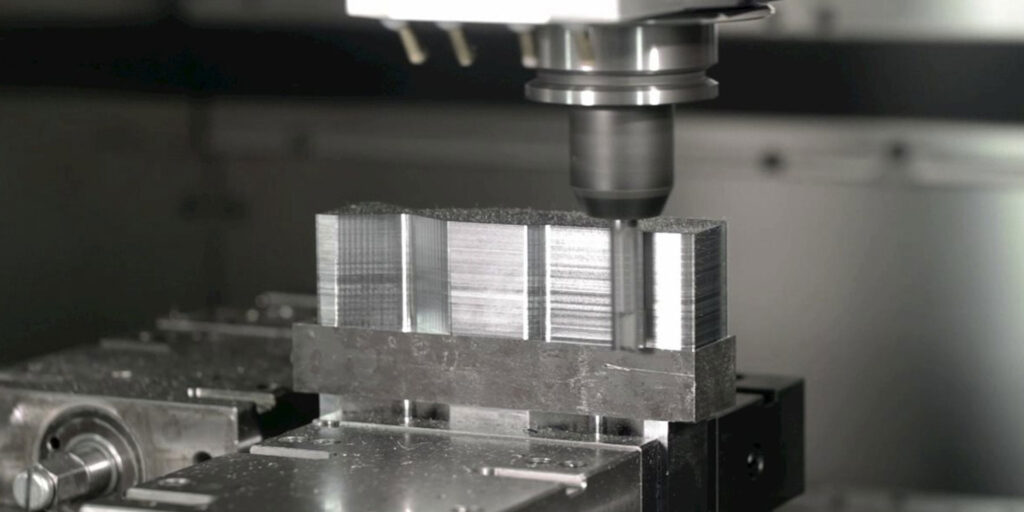

O treinamento é voltado para profissionais da área de usinagem, ferramentaria e manufatura, proporcionando um aprendizado prático e aplicado às demandas do mercado. Com um conteúdo abrangente e instrutores especializados, os alunos desenvolverão habilidades para otimizar processos, reduzir tempo de produção e melhorar a precisão dos projetos.

Além da teoria, o curso foca na prática, permitindo que os alunos explorem estratégias de usinagem eficientes e técnicas avançadas de programação CAM. Isso garante um diferencial competitivo para quem deseja se destacar no setor.

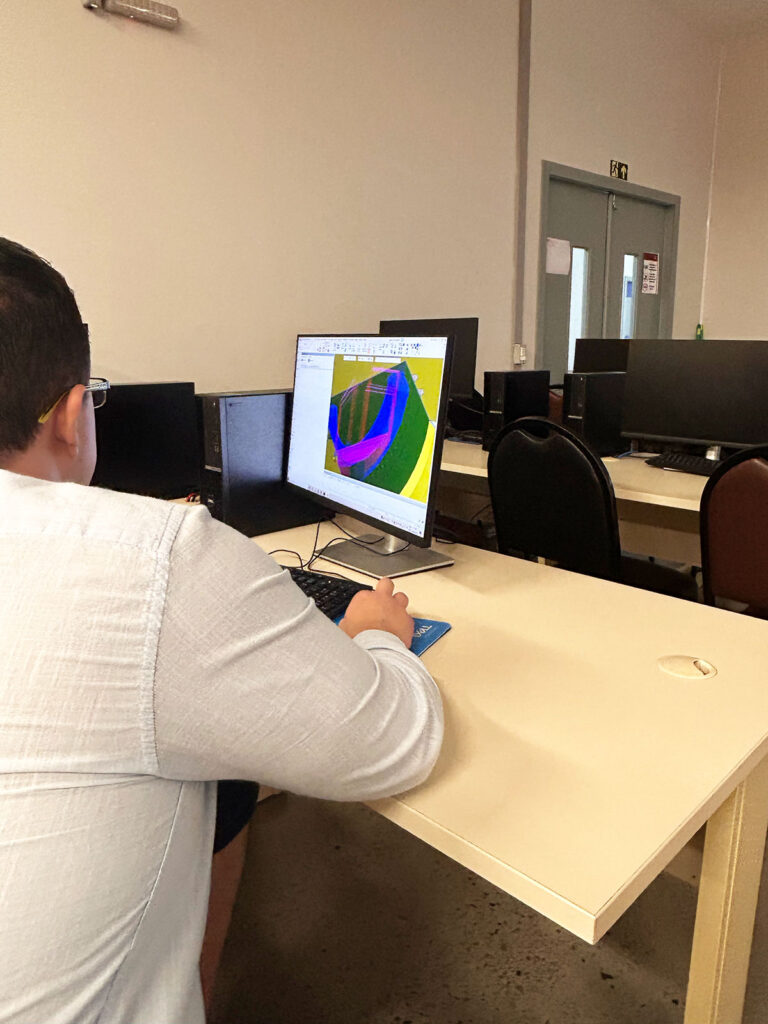

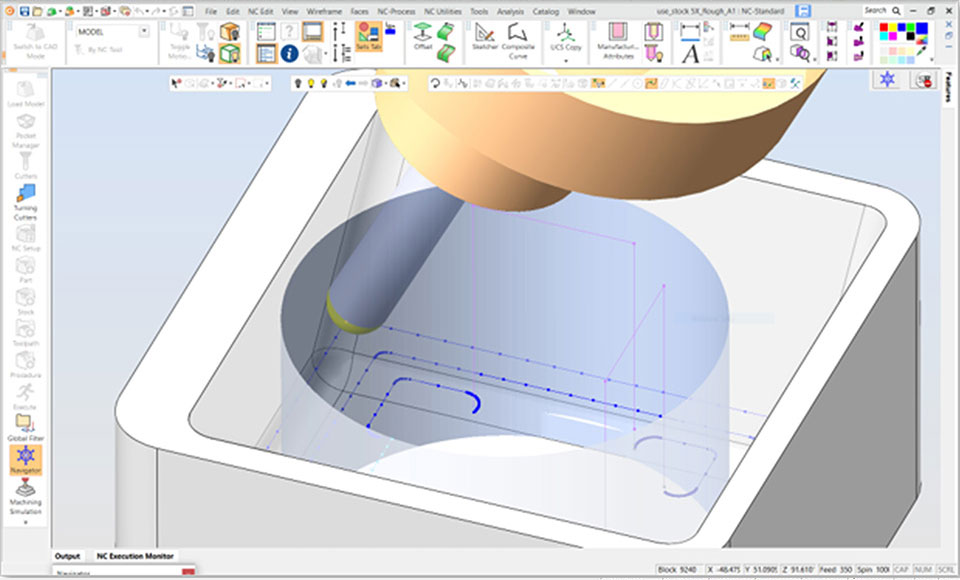

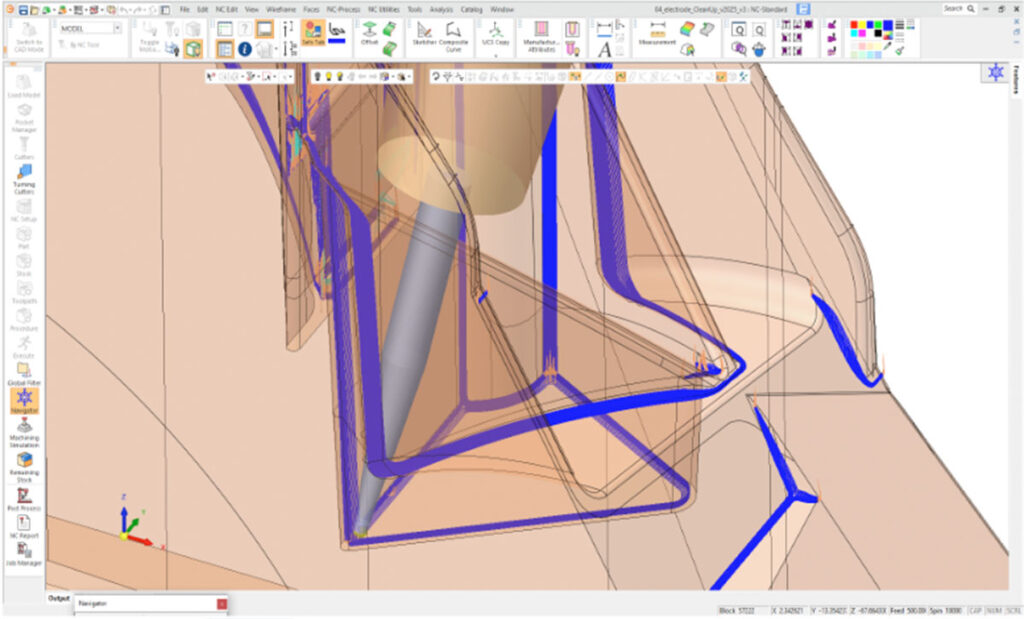

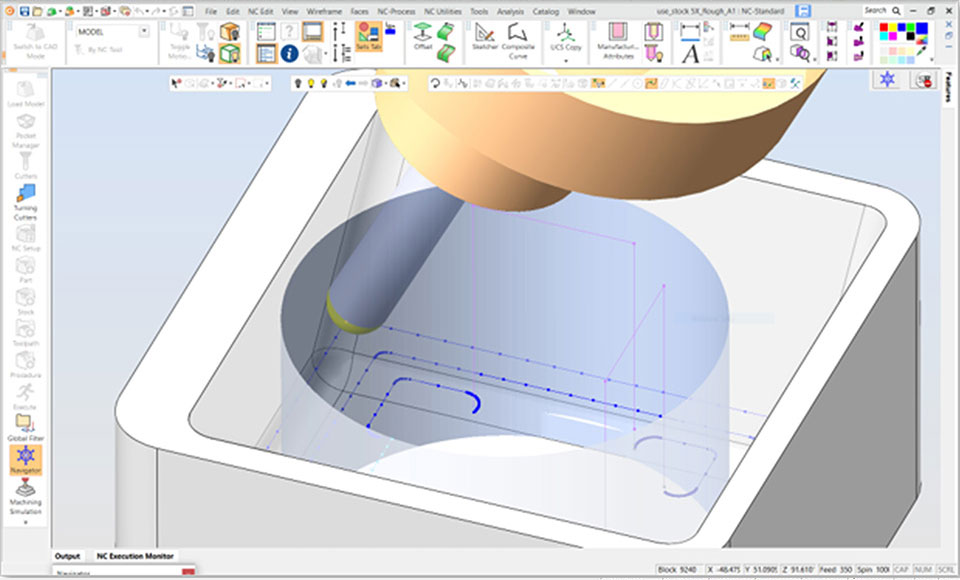

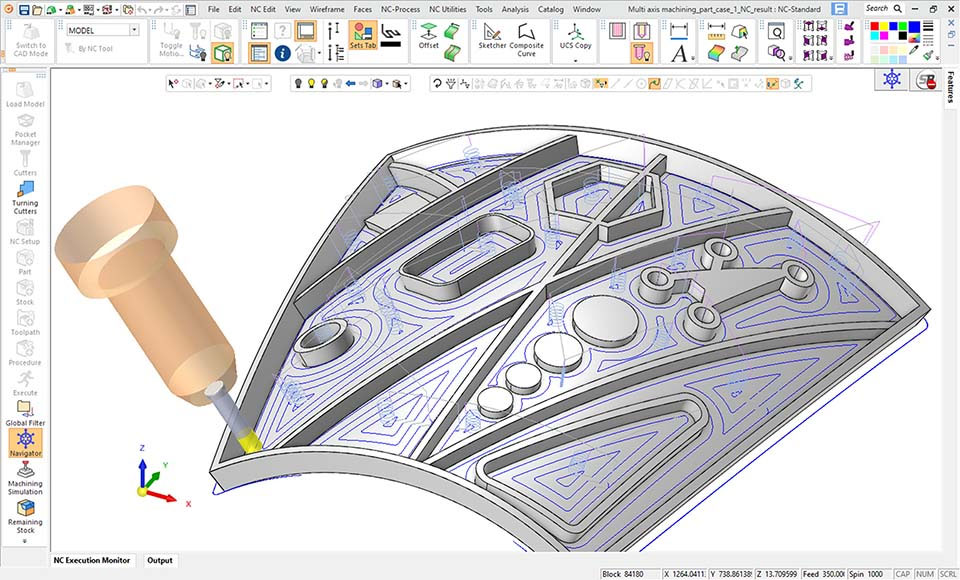

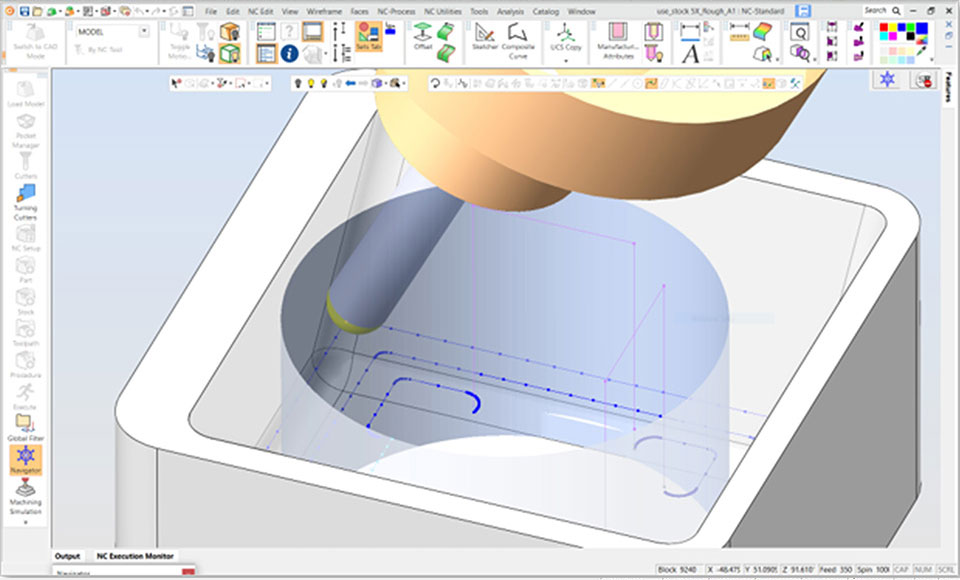

Utilizando estratégias e processos para usinagem de contornos 2D e de geometrias complexas 3D. Fechamento de furos e alojamentos com recursos do CAD interno do CAM, construção de peças 3D, esboços de desenhos 2D (sketcher).

Desde a abertura da geometria, criação de ferramentas, processos de usinagem, gerar folha de ferramentas, processos e com tempos de usinagem, simulação com visualização de material remanescente e geração do código NC.

• Importar geometrias de sistemas CAD, carregar, posicionar e corrigir modelos.

• Recursos de modelamento CAD 2D/Sketcher e 3D Sólidos e Superfícies dentro do CAM, como Fechamento automático de furos e alojamentos.

• Inserir zero peça e posicionamento de segurança.

• Definir peça e dispositivos de fixação.

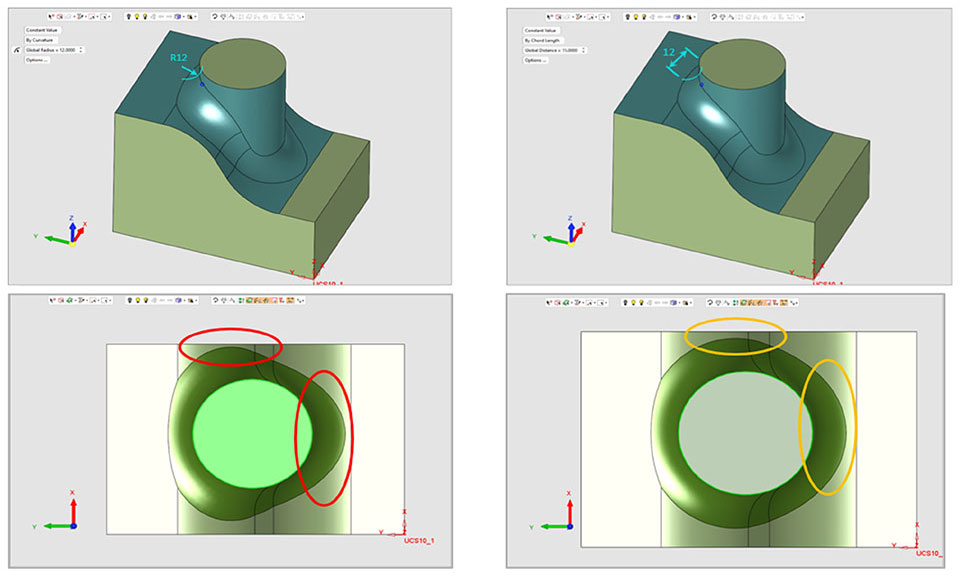

• Análises de Mínimo Raio e Contra-saída.

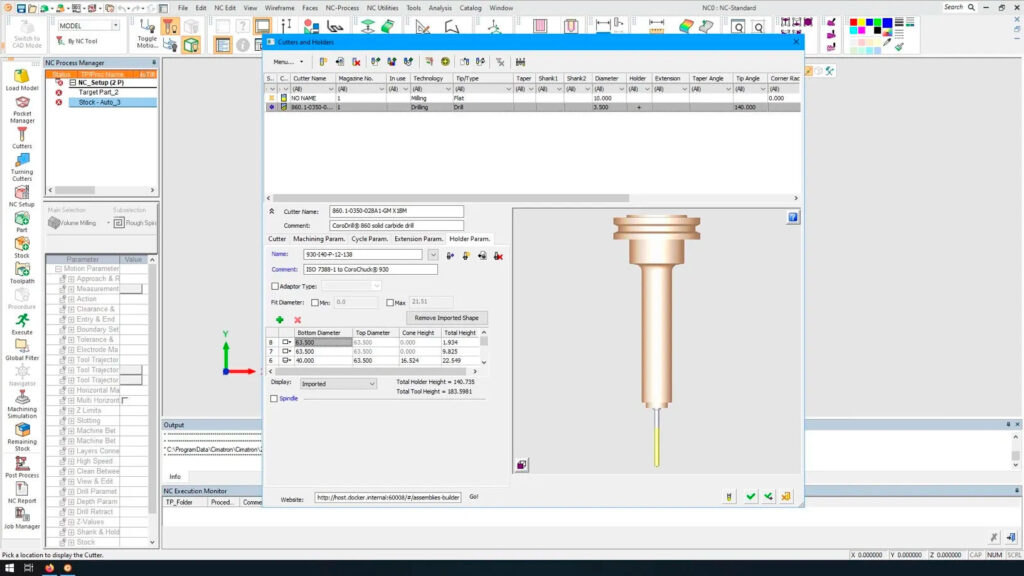

• Criar e Importar Ferramentas de Corte: Tradicionais e Especiais. Construção de Suporte de Ferramentas.

• Estratégias de fresamento 2.5 eixos para geometrias 2D ou 3D.

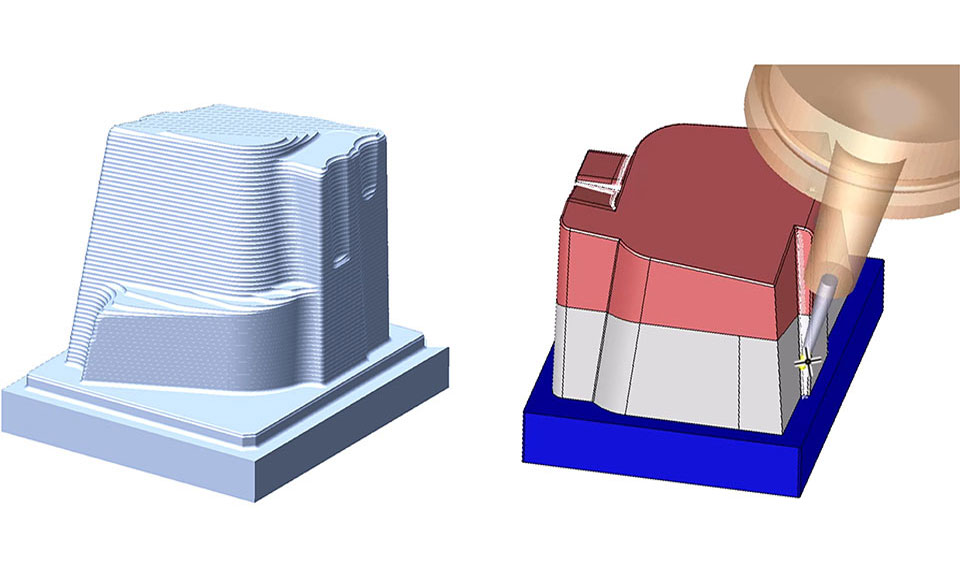

• Estratégias de fresamento 3D, tais como Desbaste, Acabamento Raster/3DStep/Ângulo Limite, Redução de Raios, Ciclos de Furação e Rosca, Copiar / Rotacionar / Espelhar, dentre outras.

• Parâmetros de Processo de Usinagem e de Máquina CNC.

• Pré-visualizadores de Procedimentos.

• Simulação de usinagem e detecção de colisão.

• Pós Processamento para gerar Código G.

• Templates por critérios de cores e grupos, para ser aplicado em qualquer geometria, para otimizar em até 60% o tempo de programação CAM.

• Folha de Processo e Relatórios Personalizados: Tempos, Estratégias e Preset de Ferramentas.

• Acesso ao Certificado do Curso

A parceria contempla a conexão entre a FIT e os instrutores do SENAI, que estão sempre atualizados sobre as automações e novas ferramentas dos softwares. Essa troca de informações garante um treinamento ainda mais qualificado, onde quem sai ganhando é o aluno e seu aprendizado.

A FIT também participa de eventos desenvolvidos pelo SENAI, através de seus especialistas nos softwares CIMATRON, CIMCO e FIKUS que ministram palestras e participam de orientações aos alunos. Essa conexão é muito importante para quem, em pouco tempo, estará iniciando no mercado de trabalho. Os futuros profissionais podem conversar e tirar dúvidas com quem já possui experiência na área da ferramentaria.

A FIT Engineering Systems é uma provedora de soluções de desenvolvimento de ferramental e fabricação que capacita os usuários a solucionar os desafios de engenharia e fabricação. Somos uma equipe de especialistas em engenharia e fabricação ajudando nossos clientes a expandir suas capacidades e melhorar a produtividade por meio de tecnologia inovadora. Ao entender seus desafios, encontramos soluções para o sucesso do seu negócio.

Focados em otimizar o retorno do investimento feito em softwares de engenharia CAD/CAM/CAE/DNC, com verdadeiro aproveitamento dos recursos virtuais para obter rapidez no projeto, fabricação e aprovação do produto finalizado, reduzindo e até mesmo eliminando retrabalhos.

Com escritórios em Sorocaba – SP e Caxias do Sul - RS, a FIT Engineering Systems, atende todo o Brasil de forma remota e presencial, com uma linha de softwares high-end e de serviços de altíssima qualidade, e está presente nas empresas dos setores automotivo, duas rodas, médico, energia, moda, brinquedos e construção civil.

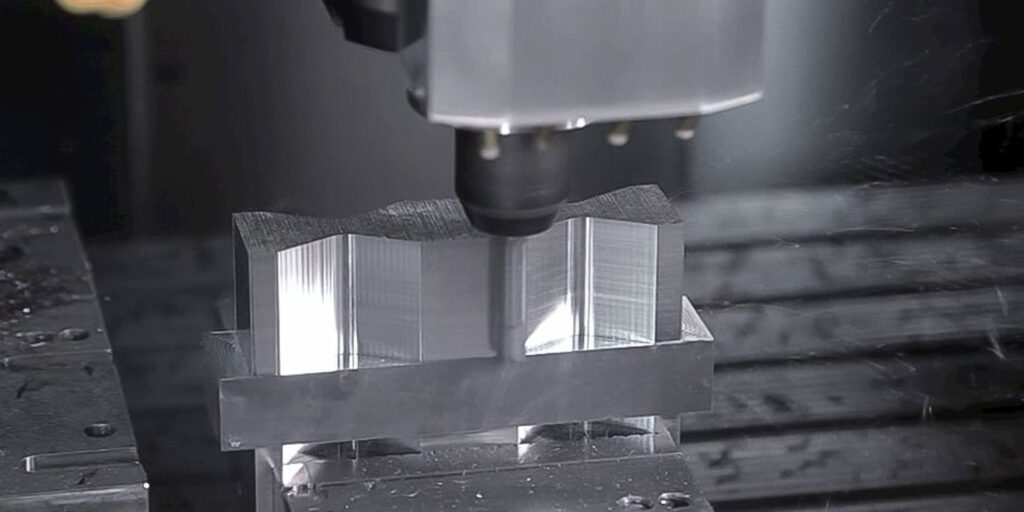

Usinagem rápida com confiabilidade e proteção da máquina e ferramentas. Programa rápido e facilmente as trajetórias com automação flexível.

A Programação Cimatron NC permite uma programação rápida e eficiente para moldes, ferramentas, chapas e geometrias genéricas com uma seleção de estratégias de fresagem competitivas desde 2.5 eixos aos 5 eixos, furação, poderosas ferramentas de CAD incorporadas, ferramentas de análise e simuladores.

O CAD/CAM CIMATRON possui automações inteligentes para uma usinagem rápida e eficiente. Programando rápido e facilmente as trajetórias com “automação flexível”. Prepara suas peças para a manufatura com o CAD completo dentro do NC do Cimatron, com estratégias de usinagem dedicadas a cada tipo de peça.

Participar do Treinamento Presencial Usinagem CAM com o CIMATRON oferece uma série de vantagens para profissionais que buscam aprimorar suas habilidades na área de manufatura. O treinamento proporciona um aprofundamento técnico, permitindo que os participantes adquiram conhecimentos práticos e teóricos sobre o utilização do CAD/CAM CIMATRON.

Ao dominar essas ferramentas, os profissionais conseguem otimizar processos de usinagem, reduzindo o tempo de produção e aumentando a eficiência operacional.

Além disso, o formato presencial possibilita uma interação direta com instrutores experientes, o que facilita a resolução de dúvidas e o acompanhamento personalizado de cada aluno. Essa experiência prática é fundamental para que os participantes possam aplicar imediatamente o que aprenderam em suas rotinas de trabalho. Outro benefício importante é a troca de experiências com outros profissionais da área, o que amplia o networking e pode abrir novas oportunidades de carreira.

Sábados: 07, 14, 21, 28/06 e 05/07, das 8h às 13h

SENAI CAXIAS DO SUL-RS

Travessão Solferino, 501

Bairro Cruzeiro

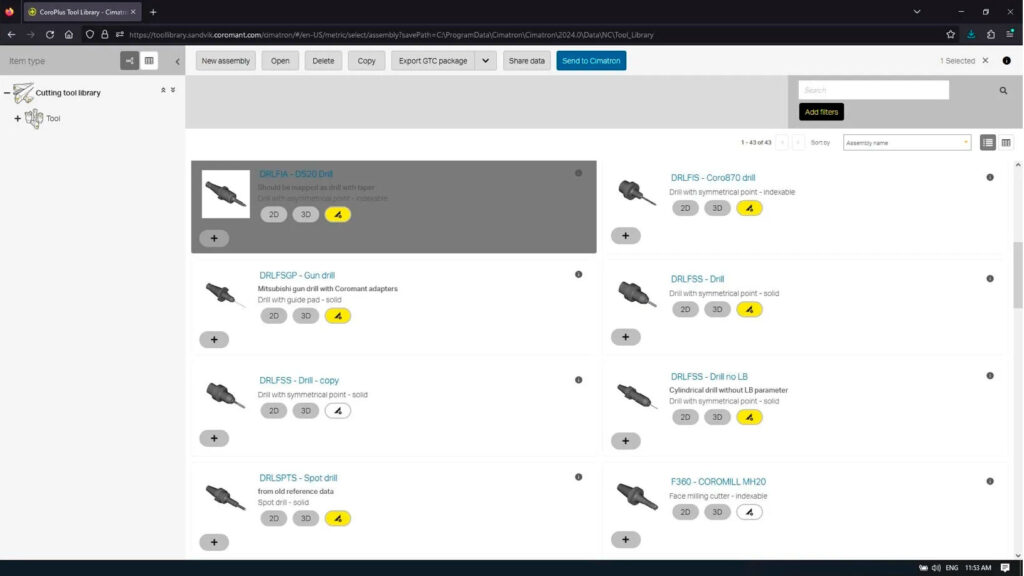

A constante evolução das tecnologias no setor de manufatura vem revolucionando os processos de produção, oferecendo soluções cada vez mais integradas e eficientes. Um exemplo notável dessa tendência é a integração do CoroPlus® Tool Library no sistema CAD/CAM CIMATRON, que proporciona vários benefícios para os profissionais da indústria de usinagem.

Outro diferencial da integração é a possibilidade de criar trajetórias de ferramenta altamente otimizadas. Com base nos dados fornecidos pela biblioteca CoroPlus®, o software é capaz de gerar caminhos que maximizam a produtividade e a vida útil das ferramentas, além de melhorar o acabamento das peças.

Essa otimização resulta em economia de tempo e custo, fatores cruciais para aumentar a competitividade no mercado. Agora, os usuários do CIMATRON passam a contar com uma vasta base de dados de ferramentas, todas apresentadas com informações detalhadas e precisas. Isso inclui especificações como materiais, geometrias, condições de corte ideais e outras características relevantes. Esse nível de detalhamento contribui para escolhas mais assertivas e para a redução de erros durante o planejamento e execução de projetos.

A presença de recursos de simulação avançados é outro ponto de destaque. A combinação entre o CIMATRON e o CoroPlus® Tool Library permite visualizar e ajustar todos os passos do processo de usinagem antes da execução, identificando possíveis problemas e corrigindo-os com antecedência. Isso reduz significativamente o risco de desperdícios e falhas no produto final.

Essa integração não só melhora a precisão e a qualidade dos projetos, mas também oferece ganhos substanciais de produtividade. A capacidade de trabalhar com dados confiáveis, otimizar trajetórias e realizar simulações detalhadas posiciona as empresas usuárias dessa tecnologia em um patamar de excelência e inovação.

Em um mercado onde a eficiência e a qualidade são diferenciais estratégicos, a integração do CoroPlus® Tool Library no CAD/CAM CIMATRON se apresenta como uma solução indispensável para indústrias que desejam permanecer à frente da concorrência.

Com o CoroPlus® Tool Library ao seu alcance no CAD/CAM CIMATRON, é possível otimizar seus fluxos de trabalho de projeto e manufatura como nunca antes. Beneficie-se de uma grande seleção de dados precisos de ferramentas, trajetórias de ferramentas otimizadas e recursos de simulação aprimorados, permitindo que você forneça resultados excepcionais com velocidade e precisão.

Essa integração permite uma colaboração perfeita e eficiente entre o CIMATRON e a Sandvik Coromant, garantindo que você tenha as ferramentas necessárias para permanecer na vanguarda da manufatura.

Mais alto. Mais rápido. Mais longe. À medida que as empresas de fabricação enfrentam demandas crescentes, a eficiência do processo ganha importância. Consequentemente, a padronização desempenha um papel fundamental no sucesso de uma empresa atualmente.

Com sede em Macomb, Michigan, a moldadora de injeção personalizada e fabricante contratada PTI Engineered Plastics opera em um setor altamente competitivo. A empresa construiu uma reputação de excelência, destacando-se de seus concorrentes com sua dedicada sala de ferramentas interna de 35 pessoas. A PTI projeta, constrói e mantém todos os moldes usados em seus processos de fabricação para uma base de clientes diversificada, incluindo empresas de produtos médicos, automotivos, aeroespaciais e de consumo.

A PTI assumiu recentemente um desafio típico: criar um “protótipo funcional” para um plugue de carregamento de veículo elétrico (VE) em apenas cinco semanas. O projeto envolveu detalhes intrincados e ações mecânicas complexas, com uma faixa de produção entre 1.000 a 80.000 peças. Apesar do cronograma apertado, a PTI se mobilizou rapidamente para encarar o projeto.

“O molde tinha ações complexas de ferramentas para os slides, inserções e cerca de 200 eletrodos para produzir. O cliente compartilhou suas simulações de enchimento e resfriamento conosco para avaliar a deformação da peça. Usando a transformação/viés da Cimatron, usamos então o desvio para ajustar o molde para levar em conta a deformação. Ajustar detalhes após o fato em um trabalho como esse é caro e demorado”, diz o gerente da sala de ferramentas da PTI, Chris Behring.

No passado, seu departamento de EDM ficaria ocupado por semanas. Eles precisariam extrair a geometria do eletrodo, modelar as extensões e projeções, adicionar conjuntos de base adequados, usinar os eletrodos e digitar manualmente números de quatro dígitos para mais de 200 eletrodos para vários locais.

“Este projeto e construção teriam levado de 10 a 12 semanas no passado, mas graças à expertise do nosso designer, à experiência do fabricante de ferramentas, à simplicidade do sistema CIMATRON e ao investimento em automação robótica EDM, conseguimos cumprir os prazos e entregar um molde de alta qualidade conforme as especificações”, acrescenta Behring.

A PTI sabia que seria desafiador para a equipe da sala de ferramentas, mas usar o software da CIMATRON para simplificar o processo os ajudou a atender aos requisitos do cliente novamente. “Acertamos na primeira tentativa e atendemos às especificações do desenho”, diz Behring.

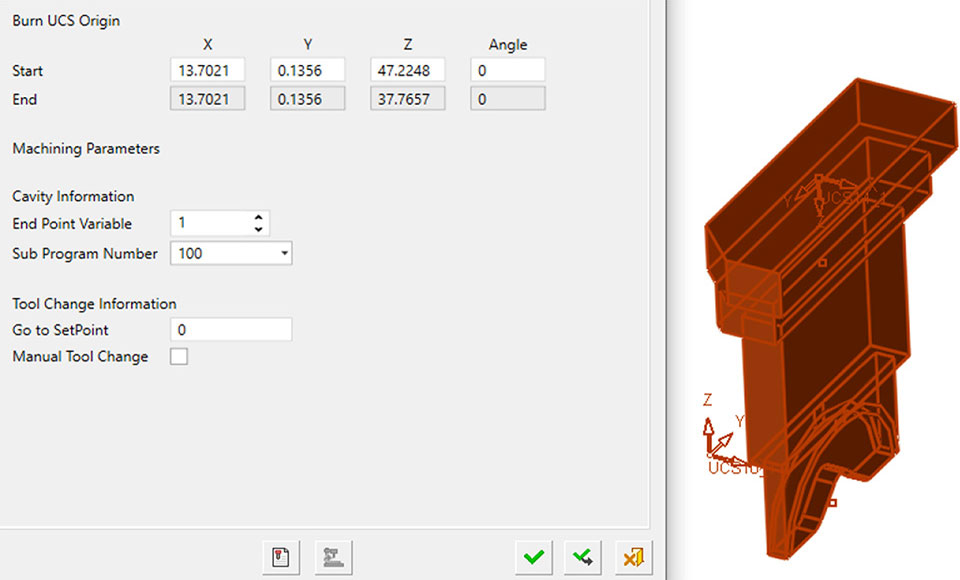

Para enfrentar esse desafio, a PTI selecionou o software CAD/CAM integrado da CIMATRON, aproveitando seus recursos de design de eletrodo, o que permitiu à equipe projetar e criar eletrodos complexos com facilidade.

"Não muito tempo atrás, tínhamos que fazer o trabalho tedioso de CAD manualmente para criar o eletrodo, o blank e a base. Isso envolvia tarefas como copiar um conjunto de superfícies para uma nova peça, deslocar essas faces para as órbitas 2D ou overburn 3D, estender, aparar, modificar, etc.", diz Behring. "Levava muito tempo para modelar, programar os caminhos da ferramenta e configurar os suportes. Então, tínhamos que definir o código G para alimentar os sinkers. Esse processo levaria mais de uma hora e tínhamos que repeti-lo para cada eletrodo. Hoje, usamos o Quick Electrode para executar todo o processo em menos tempo, sendo mais produtivos e precisos."

O Quick Electrode automatiza muitas das funções repetitivas usadas para projetar eletrodos. Ele configura o conjunto de eletrodos, mantém uma paleta de cores e regras de altura padrão, usa funções sólidas e de superfície padrão e especializadas e automatiza a documentação para eletrodos e conjuntos de eletrodos. Além disso, com a configuração EDM, ele gera o código G para o EDM de afundamento da PTI.

Os designers da PTI lideraram o projeto. Apesar de seus diferentes níveis de experiência com software CAD/CAM, todos eles foram capazes de usar o CIMATRON CAD/CAM de forma eficaz. Uma das principais vantagens da solução de eletrodos da CIMATRON é sua interface amigável e acessibilidade para usuários com diferentes níveis de habilidade. De acordo com Behring, a simplicidade do software permite que até mesmo usuários menos experientes o operem de forma eficaz.

"Isso tem sido crucial para nós, pois permite que nosso talento especializado se concentre em tarefas de design, garantindo que o processo de usinagem de eletrodos permaneça eficiente e preciso", diz Behring.

Os recursos de extração de eletrodos e automação de design do software CIMATRON permitem que a equipe crie os eletrodos necessários de forma eficiente, com um número mínimo de etapas. Ele automatiza muitas das funções repetitivas usadas para projetar eletrodos.

A PTI simplificou seus processos, reduzindo o número de ferramentas construídas anualmente de 800 para menos de 300, ao mesmo tempo em que mudou o foco para ferramentas mais complexas e de maior qualidade.

"O processo simplificado de design de eletrodo inclui Extração, Trajetória 3D, Simulação e Configuração EDM para orientar nossos operadores durante o processo. Simplesmente selecionamos o formato (retangular ou cilíndrico), ajustamos o local da queima e puxamos o eletrodo", diz Behring.

O sistema cria e ativa o novo conjunto de eletrodos. O fluxo de trabalho de cima para baixo orienta os operadores durante a criação do eletrodo em branco, corpo da queima, extensão de superfície/sólido para base, suporte, aplicação de origem de referência e cópia ou espelhamento para outras cavidades.

"A solução de eletrodo do CIMATRON foi definitivamente um ponto forte para nós. A extração rápida do eletrodo e os recursos de design automatizado têm sido uma grande parte do que fazemos na PTI", diz Behring.

A automação de eletrodos da PTI influenciou significativamente a capacidade da empresa de lidar com outros projetos complexos com prazos apertados. Essa automação inclui quatro centros de usinagem de grafite de alta velocidade totalmente dedicados ao corte de eletrodos, cada um com um sistema de vácuo, integração de robô 100% Erowa, três sistemas Makino CNC sinker EDM e dois sistemas wire EDM.

A empresa prioriza a automação de eletrodos por necessidade porque cria trabalhos altamente detalhados com centenas de eletrodos. Seu investimento em automação de eletrodos, facilitado pelo CIMATRON, permitiu que a PTI aumentasse significativamente sua capacidade de produção e acompanhasse as demandas dos clientes.

"Temos 2.500 conjuntos de porta-eletrodos para nossos robôs, que podem durar quatro ou cinco semanas antes de precisarem ser desmontados", diz Behring. A solução de eletrodos do CIMATRON integra-se perfeitamente com as máquinas de EDM de afundamento Makino da PTI. Antes do CIMATRON introduzir esse recurso, os programadores da PTI tinham que programar as máquinas de afundamento manualmente, mesmo após automatizar o processo de usinagem do eletrodo.

"Agora, podemos pegar o design do eletrodo do CIMATRON e transferi-lo diretamente para nossas máquinas de EDM de afundamento, eliminando a necessidade de programação manual. Isso reduziu muito o potencial de erros e melhorou a eficiência geral", acrescenta Behring

Com o CIMATRON como sua fundação, a PTI não está apenas bem posicionada para o crescimento e inovação futuros, mas também ansiosa para explorar novos horizontes. A empresa planeja se aventurar na impressão de metal, aumentando suas capacidades de usinagem de cinco eixos e fortalecendo seu compromisso com a melhoria contínua e inovação.

Fonte: www.moldmakingtechnology.com

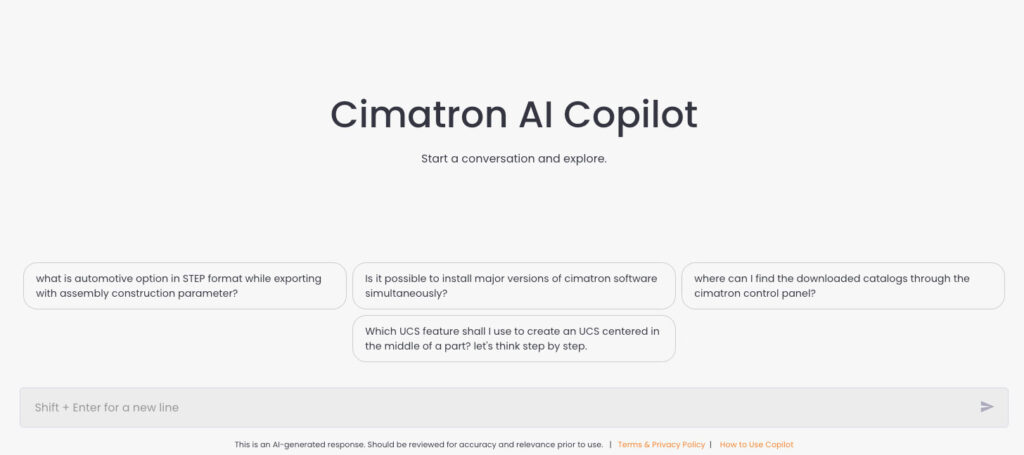

Esta nova fonte de informação é baseada no mecanismo ChatGPT conhecido e atualizado, adaptado para o CIMATRON. A partir de agora, ele está configurado como um recurso técnico para os vários aspectos do uso do CIMATRON, desde a instalação e licença até CAD e CAM e os vários aplicativos Cimatron.

O CIMATRON AI Copilot simplifica tarefas complexas e repetitivas, permitindo que os usuários otimizem o fluxo de trabalho, acelerem o design e a programação de manufatura. Com o suporte dessa ferramenta inteligente, os operadores conseguem tomar decisões mais rápidas e assertivas, minimizando erros e retrabalhos. Isso não apenas reduz o tempo de produção, mas também melhora a qualidade final do produto.

A inteligência artificial integrada possibilita a análise de grandes quantidades de dados em tempo real, oferecendo sugestões práticas para resolver problemas, automatizar tarefas e encontrar as melhores soluções para cada projeto. Isso é especialmente útil em projetos complexos que envolvem múltiplas variáveis.

Automação Inteligente: O CIMATRON AI Copilot automatiza partes significativas do processo de design e manufatura, aprendendo com as ações do usuário para adaptar-se a diferentes estilos de trabalho e necessidades específicas.

Redução de Erros: A ferramenta ajuda a identificar erros potenciais logo nas fases iniciais do design, diminuindo retrabalhos e a necessidade de ajustes posteriores.

Sugestões em Tempo Real: Com base em dados e padrões anteriores, o CIMATRON AI Copiilot sugere soluções ou otimizações que o usuário pode aplicar imediatamente, aumentando a produtividade e o desempenho do projeto.

Facilidade de Uso: Mesmo para usuários com menos experiência, o CIMATRON AI Copilot oferece uma interface intuitiva, que orienta e facilita a execução de tarefas complexas sem a necessidade de um conhecimento técnico profundo.

Customização: O sistema aprende as preferências e padrões do usuário ao longo do tempo, tornando-se uma ferramenta personalizada que se adapta ao estilo e às exigências de cada operador.

O CIMATRON AI Copilot está atualmente aberto para todos. Sinta-se à vontade para compartilhar o link. Esperamos que você use e também compartilhe com clientes e parceiros em todo o mundo para começar a trabalhar com esta nova ferramenta.

O CIMATRON AI Copilot possui tradução automática de idioma para várias línguas. Se você fizer uma pergunta em um idioma suportado, receberá uma resposta no mesmo idioma.

O CIMATRON AI Copilot representa um avanço significativo no uso da inteligência artificial para os usuários do CIMATRON, proporcionando uma experiência mais eficiente e produtiva no processo de fabricação de moldes e matrizes.

Para entrar pela primeira vez, registre-se. É muito simples, basta digitar seu nome completo e uma senha. A partir daí, faça suas perguntas. As respostas incluem links para baixar referências relevantes com mais informações.

A principal importância do CIMATRON AI Copilot está na capacidade de melhorar a produtividade e a precisão. O AI Copilot antecipa problemas, sugere melhorias e realiza ajustes automaticamente, diminuindo o tempo de execução das tarefas e garantindo melhores resultados desde as fases iniciais de design até a finalização da manufatura. Isso impacta diretamente na redução de custos operacionais, no tempo de produção e no aumento da competitividade.

Este treinamento deixará o aluno apto a estruturar montagens adicionando componentes externos, de catálogo e novas peças desenvolvidas em 3D por modelagem paramétrica e híbrida por superfícies/sólidos/curvas. Concluindo o aprendizado com o detalhamento dimensional 2D, com foco nas habilidades e conceitos fundamentais na solução CAD/CAM CIMATRON.

Utilizando estratégias e processos para usinagem de contornos 2D e de geometrias complexas 3D. Fechamento de furos e alojamentos com recursos do CAD interno do CAM, construção de peças 3D, esboços de desenhos 2D (sketcher).

Desde a abertura da geometria, criação de ferramentas, processos de usinagem, gerar folha de ferramentas, processos e com tempos de usinagem, simulação com visualização de material remanescente e geração do código NC.

Contemplando todos recursos necessários para completar qualquer trabalho de uma ferramentaria ou usinadora.

• Importar geometrias de sistemas CAD, carregar, posicionar e corrigir modelos.

• Recursos de modelamento CAD 2D/Sketcher e 3D Sólidos e Superfícies dentro do CAM, como Fechamento automático de furos e alojamentos.

• Inserir zero peça e posicionamento de segurança.

• Definir peça e dispositivos de fixação.

• Análises de Mínimo Raio e Contra-saída.

• Criar e Importar Ferramentas de Corte: Tradicionais e Especiais. Construção de Suporte de Ferramentas.

• Estratégias de fresamento 2.5 eixos para geometrias 2D ou 3D.

• Estratégias de fresamento 3D, tais como Desbaste, Acabamento Raster/3DStep/Ângulo Limite, Redução de Raios, Ciclos de Furação e Rosca, Copiar / Rotacionar / Espelhar, dentre outras.

• Parâmetros de Processo de Usinagem e de Máquina CNC.

• Pré-visualizadores de Procedimentos.

• Simulação de usinagem e detecção de colisão.

• Pós Processamento para gerar Código G.

• Templates por critérios de cores e grupos, para ser aplicado em qualquer geometria, para otimizar em até 60% o tempo de programação CAM.

• Folha de Processo e Relatórios Personalizados: Tempos, Estratégias e Preset de Ferramentas.

• Acesso ao Certificado do Curso

A parceria contempla a conexão entre a FIT e os instrutores do SENAI, que estão sempre atualizados sobre as automações e novas ferramentas dos softwares. Essa troca de informações garante um treinamento ainda mais qualificado, onde quem sai ganhando é o aluno e seu aprendizado.

A FIT também participa de eventos desenvolvidos pelo SENAI, através de seus especialistas nos softwares CIMATRON, CIMCO e FIKUS que ministram palestras e participam de orientações aos alunos. Essa conexão é muito importante para quem, em pouco tempo, estará iniciando no mercado de trabalho. Os futuros profissionais podem conversar e tirar dúvidas com quem já possui experiência na área da ferramentaria.

A FIT Engineering Systems é uma provedora de soluções de desenvolvimento de ferramental e fabricação que capacita os usuários a solucionar os desafios de engenharia e fabricação. Somos uma equipe de especialistas em engenharia e fabricação ajudando nossos clientes a expandir suas capacidades e melhorar a produtividade por meio de tecnologia inovadora. Ao entender seus desafios, encontramos soluções para o sucesso do seu negócio.

Focados em otimizar o retorno do investimento feito em softwares de engenharia CAD/CAM/CAE/DNC, com verdadeiro aproveitamento dos recursos virtuais para obter rapidez no projeto, fabricação e aprovação do produto finalizado, reduzindo e até mesmo eliminando retrabalhos.

Com escritórios em Sorocaba – SP e Caxias do Sul - RS, a FIT Engineering Systems, atende todo o Brasil de forma remota e presencial, com uma linha de softwares high-end e de serviços de altíssima qualidade, e está presente nas empresas dos setores automotivo, duas rodas, médico, energia, moda, brinquedos e construção civil.

Usinagem rápida com confiabilidade e proteção da máquina e ferramentas. Programa rápido e facilmente as trajetórias com automação flexível.

A Programação Cimatron NC permite uma programação rápida e eficiente para moldes, ferramentas, chapas e geometrias genéricas com uma seleção de estratégias de fresagem competitivas desde 2.5 eixos aos 5 eixos, furação, poderosas ferramentas de CAD incorporadas, ferramentas de análise e simuladores.

O CAD/CAM CIMATRON possui automações inteligentes para uma usinagem rápida e eficiente. Programando rápido e facilmente as trajetórias com “automação flexível”. Prepara suas peças para a manufatura com o CAD completo dentro do NC do Cimatron, com estratégias de usinagem dedicadas a cada tipo de peça.

Participar do Treinamento Presencial Usinagem CAM com o CIMATRON oferece uma série de vantagens para profissionais que buscam aprimorar suas habilidades na área de manufatura. O treinamento proporciona um aprofundamento técnico, permitindo que os participantes adquiram conhecimentos práticos e teóricos sobre o utilização do CAD/CAM CIMATRON.

Ao dominar essas ferramentas, os profissionais conseguem otimizar processos de usinagem, reduzindo o tempo de produção e aumentando a eficiência operacional.

Além disso, o formato presencial possibilita uma interação direta com instrutores experientes, o que facilita a resolução de dúvidas e o acompanhamento personalizado de cada aluno. Essa experiência prática é fundamental para que os participantes possam aplicar imediatamente o que aprenderam em suas rotinas de trabalho. Outro benefício importante é a troca de experiências com outros profissionais da área, o que amplia o networking e pode abrir novas oportunidades de carreira.

Data:

Sábados:

26 de outubro / 09, 23 e 30 de novembro / 07 de dezembro.

das 8h às 13h

Local:

SENAI CAXIAS DO SUL-RS

Travessão Solferino, 501

Bairro Cruzeiro

O CAD/CAM CIMATRON 2025 se destaca na indústria de fabricação de ferramentas com suas automações inigualáveis, estabelecendo um novo padrão de excelência. A versão mais recente do sistema representa um salto significativo na excelência em fabricação ferramental, introduzindo uma série de recursos avançados para processos de projetos e produção.

Dan Marinac, executivo do CIMATRON, expressa o entusiasmo da empresa, afirmando: "Estamos entusiasmados em lançar o CIMATRON 2025, um produto que terá um impacto global. Ao atingir um equilíbrio entre inovação e melhorias orientadas ao cliente, podemos beneficiar nossos usuários em todo o mundo, permitindo que eles entreguem soluções ferramentais de maior qualidade, de forma mais eficiente, com custos mais baixos."

O CIMATRON 2025 foi projetado para revolucionar a indústria de fabricação de ferramentas ao unir tecnologia inovadora com aprimoramentos orientados ao usuário, proporcionando desempenho e eficiência inigualáveis. Este lançamento sinaliza uma nova era na fabricação de ferramentas, oferecendo uma solução abrangente que aborda as necessidades em evolução da indústria.

Melhorias no CAM:

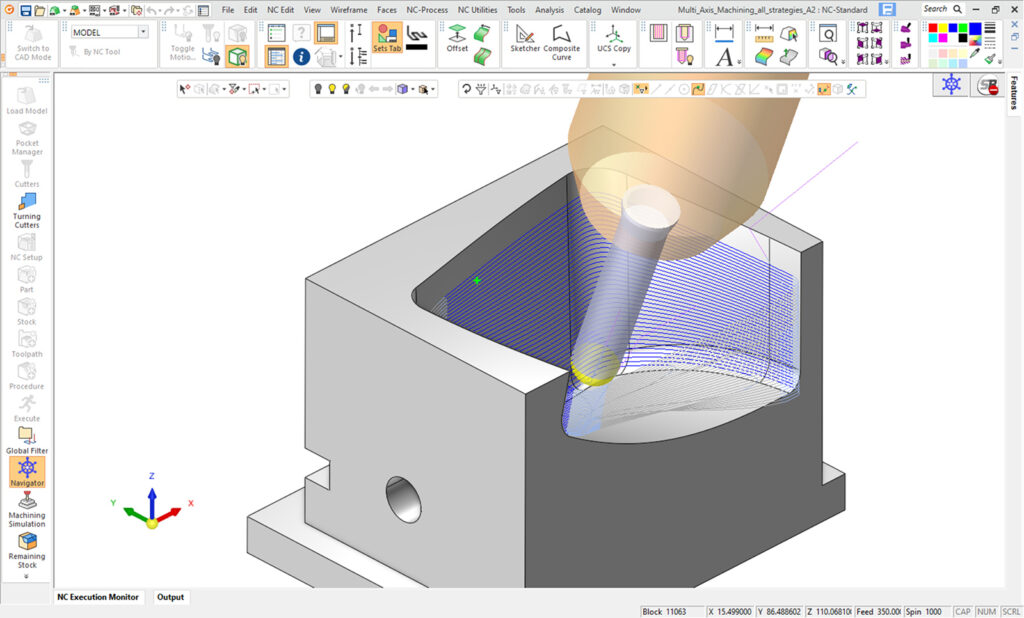

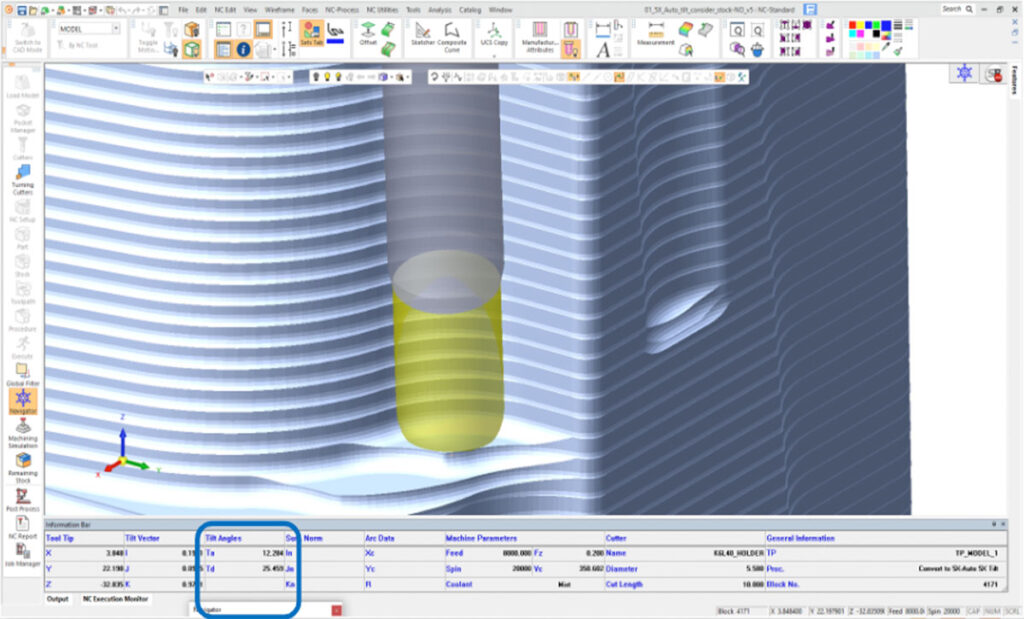

Em termos de avanços no CAM, o CIMATRON 2025 representa um lançamento significativo para dar suporte a operações CAM desde o básico 2,5X até o complexo 5 eixos contínuos e vários recursos notáveis de gerenciamento de processos para organizar e modificar seus fluxos de usinagem.

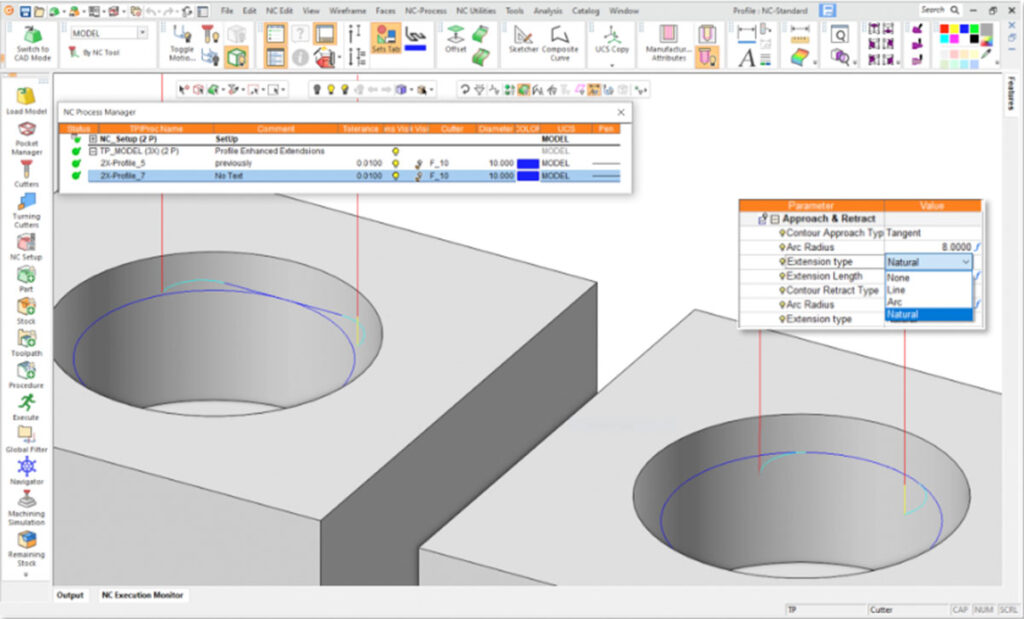

Melhorias notáveis incluem otimização de perfil aprimoradas para CAM 3X, recursos de inclinação automática para CAM 5X e a introdução de procedimentos de edição múltipla e gerenciamento de processos para as Operações NC.

Fabricação de moldes:

No reino do projeto de moldes, o CIMATRON 2025 apresenta novos recursos como o Chord Length Round e o Hole by Screw Size para agilizar a modelagem, bem como a automação de operações de eletrodo com Área de Queima e extensões aprimoradas para o desenvolvimento de eletrodo.

Atualizações de eficiência:

Esta versão incorpora melhorias avançadas no fluxo de trabalho, incluindo espaçamento de múltiplas visualizações, processamento em lote para atualizações de desenho e controle de tangente aprimorado para faces de mesclagem.

Conectividade digital:

Com foco na integração digital, o CIMATRON 2025 integra-se perfeitamente à biblioteca de ferramentas CoroPlus® da Sandvik Coromant e ao sistema de gerenciamento de ferramentas TDM Systems.

Novas automações:

>Inclinação Automática 5X: Suporte para fresas cônicas esféricas e fresas pirulito;

>Novo procedimento: Usinagem Multieixo;

>Configurar Guia Punção: Além de indicar em valores o sobremetal no punção, agora pode ser definido como uma porcentagem da espessura da peça atual;

>Construção da trava do pino extrator de forma automática completamente tangencial ao corpo do pino.

O Cimatron 2025 agora usa um novo tipo de extensão para perfis CAM 3X para evitar entrar e sair de um perfil no mesmo ponto e correr o risco de deixar uma marca de ferramenta naquele local. As extensões aprimoradas são Nenhuma, Linha, Arco, Natural para Aproximação e Retração da ferramenta.

O CAM-3X também é aprimorado com um procedimento para contornos Abertos e Fechados, movimento circular em furos e saliências para perfis helicoidais; confiabilidade de perfuração automatizada; melhor qualidade de trajetória de ferramenta em cantos e na parte inferior de paredes verticais, trajetórias de ferramenta de chanfro mais confiáveis e rebarbação 3X aprimorada.

Para usinagem de 5 eixos, o software agora permite o uso automático do material remanescente restante de operações anteriores de 3 eixos durante o desbaste e atualiza o material remanescente. Isso permite o uso de ferramentas mais curtas para maior estabilidade e usinagem segura.

Uma ampla gama de melhorias nas funções CAM-5x inclui: Fresas cônicas e pirulito de inclinação automática 5X; qualidade aprimorada de inclinação automática 5X; detecção de espessura de desbaste e máquina de rebaixo MX; acabamento de parede/fundo MX; acabamento de fundo MX com novos modos para conter o caminho da ferramenta em paredes e fundos; novas opções de entrada/saída MX; controle da ferramenta no procedimento geodésico para furos pequenos e grandes; e folgas de inclinação automática de rebarbação MX.

A usinagem multieixo tem novos procedimentos 5X que suportam ferramentas de segmento circular (lente, barril) com controle de eixo de ferramenta (inclinação) com avanço/rotação definido pelo usuário. Os novos procedimentos multieixo suportam desbaste, acabamento de fundos, de parede e acabamento de material restante.

As camadas no desbaste (incluindo etapas intermediárias) podem ser definidas por offset de uma única superfície de fundo, offset de uma única superfície de topo e transformação entre as superfícies de topo e de fundo. A orientação da ferramenta é normal a superfície de fundo. O material remanescente considera o material anterior (da V2024) e atualiza o material remanescente restante.

As condições de rebaixo suportadas são: Não usinar, Usinagem e Somente Usinagem. O desbaste restante é baseado em ferramentas de topo, toroidais e esféricas anteriores.

A edição múltipla de parâmetros de procedimento agora inclui visualização, edição e edição em lote de vários parâmetros de procedimentos. Os usuários podem editar uma única célula, várias células ou uma coluna inteira para parâmetros como ferramentas, cor, tamanho do passe lateral ou refrigeração.

Mais de 25 parâmetros importantes são editáveis, incluindo tolerância, offset, passo vertical, passo lateral, e usinagem. Os usuários escolhem os parâmetros e a ordem de exibição e salvam/carregam a configuração que preferirem.

O Gerenciador de Processos NC agora tem mais opções de colunas disponíveis para exibição. Na V2025, mais parâmetros (ou seja, colunas) estão disponíveis no Gerenciador de Processos, incluindo offsets de peça, Tolerância, Passe Vertical, Passe lateral, Avanço, Rotação, Fz., Vc., Refrigeração, Folga de Faiscamento do Eletrodo, Órbita 2D.

Os usuários controlam qual parâmetro exibir e sua ordem usando um seletor de colunas. Salvar e carregar as configurações de colunas do Gerenciador de Processos também está habilitado.

Na versão 2025, o tamanho de um Raio agora pode ser definido pelo Comprimento Constante do contorno Arredondado. Em vez de inserir o valor do raio, os usuários podem inserir um valor para a distância do contorno através do raio para controlar seu tamanho.

Os raios de comprimento pelo contorno ainda são definidos por uma seção de arco com uma medição de raio variável que depende do recurso de geometria relativa. Como qualquer outro raio, os raios de comprimento pelo contorno permanecem tangenciais (C1) às faces vizinhas.

Em algumas áreas geométricas, um raio feito em um comprimento de contorno constante fornecerá uma forma mais uniforme e menos tensionado, isso geralmente é preferido para o projeto de matrizes.

Na versão 2025, agora é possível definir um furo roscado por um tamanho específico de parafuso selecionado. Os furos podem ser definidos por duas opções, Por dimensão (como antes), Por parafuso de fixação. O novo recurso se aplica a todos os tipos de furos existentes, Furo simples, Com cabeça, Escareado e Rebaixado.

Sete catálogos de rosca são atualmente suportados para Furo por parafuso de Fixação, M, M(F), UNC, UNF, NPT, G, e R. O furo simples que é definido pelo parafuso de fixação será dimensionado pela broca de rosca apropriada, pode incluir uma rosca, pode definir o delta (profundidade) por um fator de multiplicação do diâmetro. Os furos Com cabeça, Escareado e Rebaixado definidos pelo parafuso de fixação serão dimensionados pelas dimensões conhecidas de broca livre, escareado e ângulo cônico e suportam ajustes normais, fechados e livres.

No CIMATRON 2025, o usuário pode salvar valores de eletrodo ou local como um modelo. O usuário pode então carregar o modelo relevante para preencher automaticamente todos os campos EDM. Isso elimina a tarefa repetitiva e propensa a erros para operadores de máquinas EDM de inserir os dados para cada eletrodo e cada local.

O mecanismo de texto simbólico permite que dados de atributos sejam apresentados como PMI ou adicionados a um desenho. Todos os parâmetros de peça e eletrodo disponíveis por meio do aplicativo de configuração EDM podem ser usados como texto simbólico. Os parâmetros de local também estão disponíveis para textos simbólicos, tornando a criação de desenhos de local de queima mais rápida.

Na nova versão, Dimensão de furo é um novo tipo de dimensão que descreve a geometria completa de um furo. As Dimensões de furo usam rótulos e símbolos que são totalmente suportados por padrões comuns de rascunho, como ISO, ANSI e JIS. O conhecimento de furo baseado em modelagem que contribui com dados para uma tabela de furos é usado para construir uma dimensão de furo.

O recurso Dimensão de furo reconhece e exibe a quantidade de furos semelhantes. Cada segmento de furo obtém sua própria linha na dimensão que pode descrever completamente as informações de diâmetro e profundidade. As roscas são listadas em uma linha separada. A aparência de uma dimensão de furo pode ser controlada e personalizada no guia de recursos de dimensão.

Na versão 2025, a árvore de desenho agora permite a seleção de múltiplas visualizações, facilitando muitas tarefas comuns de rascunho. As ações disponíveis em visualizações multi-selecionadas podem ser acessadas clicando com o botão direito do mouse.

A maioria das atividades de manutenção de visualização são permitidas em visualizações multi-selecionadas, incluindo Ocultar/Mostrar, Renomear, Excluir, Alinhar e Mover para diferentes planilhas. A maioria das edições de visualização pode ser realizada em visualizações multi-selecionadas, incluindo Editar escala de visualização, Mostrar/Ocultar PMI, Posição de nomes de visualização e Alterar exibição de atributos de visualização.

Sobre a FIT Engineering Systems

A FIT Engineering Systems é uma provedora de soluções de desenvolvimento de ferramental e fabricação que capacita os usuários a solucionar os desafios de engenharia e fabricação. Somos uma equipe de especialistas em engenharia e fabricação ajudando nossos clientes a expandir suas capacidades e melhorar a produtividade por meio de tecnologia inovadora. Ao entender seus desafios, encontramos soluções para o sucesso do seu negócio.

Focados em otimizar o retorno do investimento feito em softwares de engenharia CAD/CAM/CAE/DNC, com verdadeiro aproveitamento dos recursos virtuais para obter rapidez no projeto, fabricação e aprovação do produto finalizado, reduzindo e até mesmo eliminando retrabalhos.

Com escritórios em Sorocaba – SP e Caxias do Sul - RS, a FIT Engineering Systems, atende todo o Brasil de forma remota e presencial, com uma linha de softwares high-end e de serviços de altíssima qualidade, e está presente nas empresas dos setores automotivo, duas rodas, médico, energia, moda, brinquedos e construção civil.

Sobre o CIMATRON

Parte do Sandvik Group, divisão Manufatura Digital, o CIMATRON fornece aos fabricantes de ferramentas uma solução de software CAD/CAM integrada para o projeto e fabricação de moldes de injeção de plástico e matrizes de estampagem de chapas metálicas, bem como programação de máquinas CNC de fresamento de 2D a 5 eixos e máquinas de eletroerosão a fio.

Sandvik Group

A Sandvik é um grupo global de engenharia de alta tecnologia que fornece soluções que aumentam a produtividade, a lucratividade e a sustentabilidade para os setores de manufatura, mineração e infraestrutura.

Nossa oferta abrange toda a cadeia de valor do cliente e é baseada em amplos investimentos em pesquisa e desenvolvimento, insights do cliente e profundo conhecimento de processos industriais e soluções digitais.

Em 2022, o grupo tinha aproximadamente 40.000 funcionários, vendas em cerca de 150 países e receitas de cerca de SEK 112 bilhões em operações contínuas.

Mais alto. Mais rápido. Mais longe. À medida que as empresas de fabricação enfrentam demandas crescentes, a eficiência do processo ganha importância. Consequentemente, a padronização desempenha um papel fundamental no sucesso de uma empresa atualmente.

Isso também se aplica à fabricação de moldes e matrizes, onde a padronização pode levar a grandes benefícios econômicos. Como o uso de componentes padrão, por exemplo, influencia enormemente os custos de um molde ou conjunto de matrizes, a padronização oferece muitas oportunidades de economizar dinheiro nessa área — mas como exatamente?

O mundo está se tornando menor, tanto logística quanto economicamente. A globalização não apenas aumenta a pressão competitiva sobre os fabricantes de moldes e matrizes, mas também oferece a chance de lucrar com pedidos em mercados de rápido crescimento. Ao mesmo tempo, a roda da inovação está girando em uma velocidade cada vez mais rápida, o que exige adaptabilidade e flexibilidade das empresas.

O alto custo e a pressão do tempo forçam as empresas a melhorar constantemente sua eficiência. Um alto grau de padronização ao longo de toda a cadeia de processos oferece uma excelente oportunidade para reduzir drasticamente os custos e os prazos de entrega do projeto.

No ciclo de vida do produto de um molde ou matriz, é importante ter uma visão holística dos custos. Desde o início de um projeto, possíveis economias devem ser consideradas. O uso de peças padrão tem um efeito positivo nos custos gerais.

Perguntas úteis são, por exemplo: existem componentes de molde/matriz que podem ser padronizados? Se sim, quais são as possibilidades de recorrer a peças padronizadas internamente ou conceitos de molde/matriz? Eles poderiam ser comprados de um fabricante externo de peças padrão? Há muitas economias potenciais a serem feitas aqui e, portanto, vantagens competitivas claras podem ser obtidas.

Economias de escala descrevem a relação entre os fatores de produção usados e a quantidade produzida ou, simplesmente, a relação entre entrada e saída. Se a quantidade produzida exceder significativamente os fatores de produção usados, isso é chamado de economias de escala. Por outro lado, se nenhum aumento na produção puder ser alcançado por meio do uso de fatores de produção adicionais, isso é chamado de deseconomias de escala.

A padronização consistente é uma das maneiras pelas quais as economias de escala podem ser alcançadas. Um exemplo disso são os custos de fabricação decrescentes de uma peça: a parcela de custos fixos nos custos totais diminui com uma quantidade maior. Isso afeta, por exemplo, os custos do design de uma peça. Se apenas uma peça for projetada e produzida, essa peça deve arcar com 100% dos custos do design. Se, por outro lado, 20 peças forem produzidas, cada peça arcará com apenas 5% dos custos do design. Assim, os custos gerais podem ser reduzidos ao usar componentes padronizados.

Os custos de um molde ou matriz podem ser muito influenciados durante a fase de desenvolvimento, enquanto durante a produção em série no final do ciclo de vida do produto eles mal podem ser reduzidos. Durante a fase de desenvolvimento, assistentes digitais podem ser usados para realizar um rápido pré-cálculo do projeto. Isso garante um alto grau de segurança de planejamento e pode ajudar a decidir se deve ou não realizar um projeto.

O designer decide sobre o posicionamento das peças, a sequência de usinagem no molde ou matriz, bem como o layout das estações de usinagem individuais e a alimentação. Além disso, eles decidem se a base do molde ou conjunto de matriz pode ser feito a partir de placas padrão em estoque ou se placas especiais personalizadas devem ser usadas. Quanto mais peças padrão forem usadas, maior será a porcentagem de custos fixos calculáveis. O fabricante de peças padrão fornece os recursos necessários

Fonte: https://www.etmm-online.com/

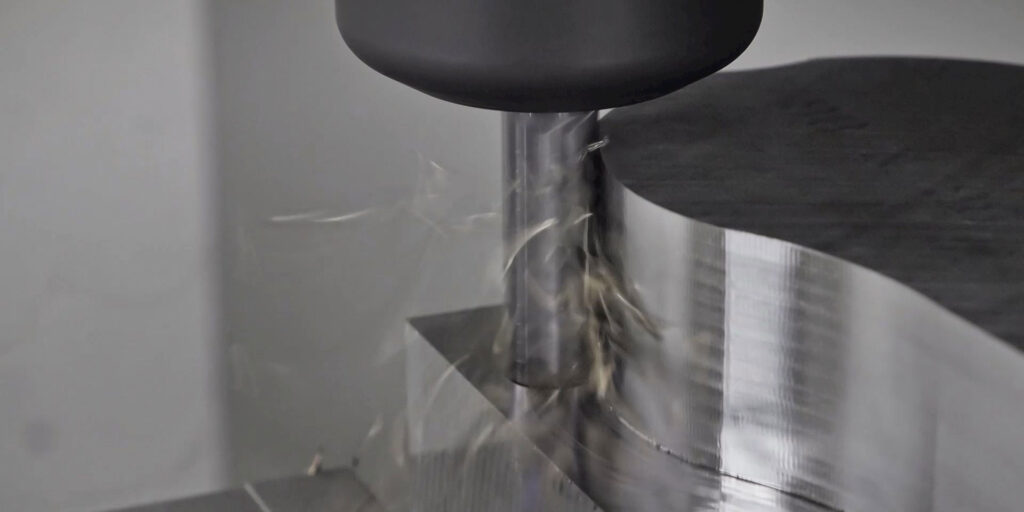

Embora o Fresamento Dinâmico já exista há algum tempo, muitas empresas ainda negligenciam essa estratégia produtiva de corte de metal, seja porque não sabem como implementá-la ou porque não entendem como funciona. Em vez disso, essas oficinas tendem a operar suas máquinas-ferramentas o mais rápido possível, enquanto outras mantêm velocidade e parâmetros de alimentação desatualizados que não produzem resultados ideais.a produtividade, reduzir custos e melhorar a qualidade nos projetos de moldes, estampos e usinagem.

O Fresamento Dinâmico não apenas reduz os tempos do ciclo de fresamento em 40% a 70%, mas também duplica ou triplica a vida útil da ferramenta, ao mesmo tempo que melhora o acabamento superficial da peça. Além disso, a estratégia de fresagem aumenta as taxas de remoção de material (MRR) e ajuda a controlar a geração de calor. Tudo isso garante a segurança do processo, principalmente quando se trata de operações não tripuladas.

No desbaste convencional, o objetivo é remover o máximo de material possível em uma passagem e, para obter uma verdadeira otimização do desbaste, as empresas devem optar por velocidades e avanços que suas máquinas-ferramentas e software possam sustentar ao longo de cada percurso de fresamento. Usando fresas de topo de 4 ou 5 canais e rotinas de abertura de bolsões padrão, essas oficinas envolverão 50% a 100% da ferramenta, mas infelizmente com esta prática, surgem problemas quando a ferramenta entra em um canto.

Como o passo lateral da ferramenta não é ajustado adequadamente, a fresa basicamente fica muito engatada, o que faz com que ela vibre. Essa trepidação, por sua vez, é transferida para a superfície da peça e causa desgaste prematuro da ferramenta, bem como acabamentos superficiais ruins, exigindo extensas operações secundárias.

O Fresamento Dinâmico, por outro lado, depende da manutenção de um ângulo de engate (AOE) ou arco de contato (AOC) constante com a ferramenta. As alterações no AOC de uma fresa de topo com uma peça afetam a ferramenta, a própria peça e a máquina-ferramenta. Para prolongar a vida útil da ferramenta e produzir peças melhores, o Fresamento Dinâmico garante um AOC consistente entre a fresa de topo e a peça de trabalho, juntamente com velocidades e avanços sustentáveis.

A estratégia utiliza fresas de topo multicanais de metal duro com um programa de percurso de corte que envolve grandes profundidades de corte – geralmente o comprimento total do canal – e passos radiais mais rasos, mantendo um AOC constante. Maiores AOCs aumentam a carga na ferramenta e também na máquina e geram mais atrito e calor, o que compromete a vida útil da ferramenta e o acabamento superficial.

O Fresamento Dinâmico é ideal para usinar perfis externos e bolsões em peças do tipo prismático 2D, como aquelas frequentemente encontradas nos setores de fabricação aeroespacial e engenharia em geral. Também é eficaz para outros recursos de peças que permitem usar todo o comprimento do canal da fresa em um engate axial de 3 a 4xD e, em alguns casos, 5xD. Com seus passos rasos e altas profundidades de corte, o Fresamento Dinâmico torna possível usinar peças de três a quatro vezes mais rápido, ao mesmo tempo que reduz significativamente o desgaste da ferramenta, aumentando assim a vida útil da ferramenta.

Seus passos superficiais, no entanto, impedem o uso do Fresamento Dinâmico para contornos 3D complexos e recursos de superfície. Em teoria, esses tipos de peças ainda podem ser mais rápidos de desbastar com o Fresamento Dinâmico, mas as oficinas devem considerar os efeitos posteriores. A estratégia produzirá superfícies 3D com grandes degraus deixados para trás pela grande profundidade dos cortes, portanto, mesmo que seja significativamente mais rápida do que usar outra estratégia de fresamento, serão necessárias passagens adicionais de semiacabamento para obter um formato próximo ao final.

Todas as variáveis do Fresamento Dinâmico – máquina, software CAM, fresa e porta-ferramenta – têm impacto no sucesso do processo e no desempenho da ferramenta. Do lado da máquina-ferramenta, são necessárias altas capacidades de aceleração/desaceleração para o Fresamento Dinâmico. Eles também devem ter controles com funcionalidade avançada de antecipação (alguns milhares de linhas), escalas de vidro e boa rigidez geral para acompanhar os caminhos de corte relativamente complexos envolvidos no Fresamento Dinâmico.

Em alguns casos, as taxas de avanço durante a estratégia podem chegar a 8.300 mm/min (325 ipm), em aço P2. Para acomodar essas velocidades, as máquinas precisam de uma tecnologia de acionamento linear mais recente e, para algumas aplicações, o movimento completo e simultâneo de cinco eixos também é uma vantagem. Além disso, as máquinas devem ter capacidade de alto torque e altas rotações devido à redução do passo lateral da fresa. No Fresamento Dinâmico, não é incomum operar o fuso da máquina a 10.000 ou 15.000 rpm, dependendo do material da peça, e com taxas de avanço de 700 ou 800 ipm. Além disso, o fuso da máquina deve ser capaz de suportar forte pressão lateral radial, portanto, fusos DIN (equivalente a CAT) com conexões de face cônica ou fusos estilo HSK são frequentemente recomendados.

Ao preparar ferramentas para Fresamento Dinâmico, as oficinas devem considerar cuidadosamente os diâmetros das ferramentas e as contagens de canais. Os diâmetros de ferramenta típicos usados são de 12 mm a 20 mm (0,250” a 0,750”). Uma boa regra prática é que o diâmetro da ferramenta deve medir um terço ou quarto do comprimento de corte/profundidade de corte e a ferramenta deve ter divisores de cavacos para uma boa formação de cavacos, especialmente ao usinar um bolsão fechado.

O projeto da ferramenta depende da combinação de geometria, material e revestimentos. Para melhorar a vida útil e o desempenho da ferramenta, as ferramentas de corte modernas utilizam revestimentos de deposição física de vapor (PVD) aplicados através do processo de sublimação, no qual os materiais passam diretamente do sólido para o gás, sem intervenção de liquefação. Esses revestimentos geralmente consistem em uma combinação de titânio e nitrogênio com alumínio, silício ou outros elementos como o silício.

A contagem de canais da ferramenta de corte é onde muitas lojas enfrentam dificuldades. O que eles precisam entender é que, no Fresamento Dinâmico, a porcentagem de passo lateral deve ser ajustada de acordo com o número de canais da fresa de topo. Quanto mais canais, menor será a porcentagem de passo lateral, principalmente por causa do espaço de chips.

O Fresamento Dinâmico gera enormes quantidades de cavacos longos e finos, e quanto mais canais uma fresa tiver, menores/mais estreitos serão seus canais de evacuação de cavacos. Usar a estratégia em bolsões amplia ainda mais a necessidade de evacuação eficiente de cavacos. É por esta razão que a Seco desenvolveu seus divisores de cavacos, projetados especificamente para usinagem dinâmica. Esses divisores de cavacos podem ser usados tanto para desbaste dinâmico quanto para acabamento.

Em uma ferramenta com diâmetro de 10 mm e comprimento de canal de 40 mm (diâmetro em polegadas de 3/8" com comprimento de canal de 1½"), por exemplo, a Seco fornece três ranhuras especiais para quebra-cavacos - com relevos radiais e folga axial - em cada canal, mas essas ranhuras eles nunca estão alinhados ou se sobrepõem. Os cavacos mais curtos resultantes não se acumulam nos canais do cortador e são mais facilmente evacuados através do jato de ar da máquina e do transportador de cavacos padrão.

Costuma-se dizer que a melhor ferramenta pode ser destruída pelo pior programa, por isso o software CAM certo é fundamental para o Fresamento Dinâmico. Felizmente, o software CAM atual geralmente inclui pacotes dinâmicos para tais estratégias de fresamento para lidar com a geração de programas e a grande quantidade de código necessária para movimentação em caminhos complexos de fuso/corte.

As estratégias de software atuais baseiam-se em duas abordagens básicas para percursos de fresamento dinâmico. Aplica-se uma taxa de avanço constante e AOC a recursos de peças côncavas ou convexas e atinge taxas máximas de remoção de metal com passos variados entre passes. A segunda abordagem varia o avanço e o AOC, mas mantém um passo lateral constante para produzir cavacos com espessura consistente. Nesta abordagem, o AOC da ferramenta pode atingir entre 80 graus e 140 graus, dependendo do software CAM. Esse alto ângulo de envolvimento forma o oposto da abordagem de Fresamento Dinâmico.

Em operação, os pacotes de software CAM monitoram o engate da ferramenta e retardarão o avanço em cantos ou áreas onde a largura de corte designada causa maior AOC do que em cortes retos. Para conseguir isso, os fornecedores de software CAM desenvolveram algoritmos de trajetória refinados que controlam o envolvimento da ferramenta em tempo real para uma usinagem altamente produtiva e confiável de contornos simples e complexos.

O aspecto mais comumente esquecido das estratégias de usinagem, incluindo o Fresamento Dinâmico, é a fixação da ferramenta. Em geral, para ferramentas de fresamento sólidas, o suporte deve fornecer bom torque transmissível e desvio inferior a 10 mícrons (polegada 0,0004”). Qualquer nível superior a esse reduz a vida útil da ferramenta pela metade.

A razão pela qual o baixo batimento é crítico é porque as altas velocidades e avanços do Fresamento Dinâmico tendem a ampliar qualquer quantidade de desvio. Além disso, as forças do Fresamento Dinâmico podem fazer com que as fresas saiam dos porta-ferramentas, principalmente quando são utilizadas ferramentas de diâmetro maior.

Diante disso, qualquer fresa com diâmetro de 12 mm (polegada ½") e superior deve ser instalada em um mandril de fresagem ou em um suporte com alto torque transmissível. Além disso, a massa dos suportes maiores ajudará a amortecer as vibrações. Abaixo de 12 mm (polegada ½") , suportes comuns como o Shrinkfit são aceitáveis. Não negligencie os porta-pinças de alta precisão que oferecem versatilidade com desvio mínimo e excelente torque transmissível.

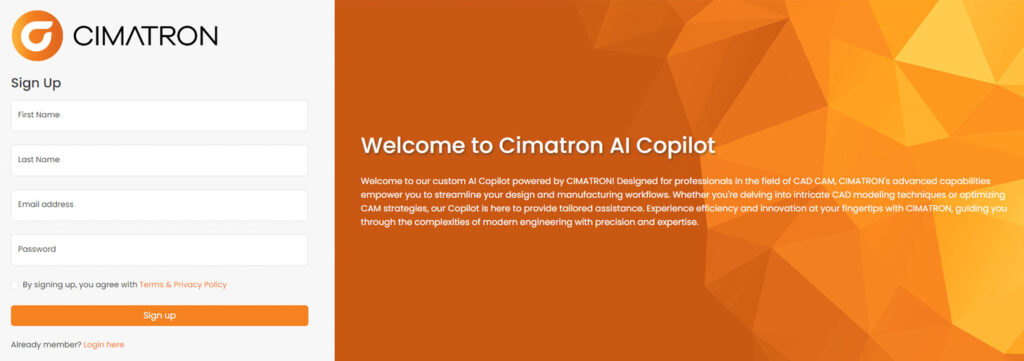

A ferramenta de Inteligência Artificial do CAD/CAM CIMATRON, que utiliza a tecnologia Copilot da Microsoft, permitirá maior simplicidade e agilidade operacional, melhorando a experiência do usuário.

O Copilot é desenvolvido em colaboração com a nuvem Microsoft Azure e os serviços de Inteligência Artificial. Isso proporcionará aos clientes uma experiência simples e mais acessível, com atendimento inteligente ao cliente 24 horas por dia, 7 dias por semana. O Copilot oferece atualizações em tempo real e permite escolhas informadas. Este é o primeiro passo no roteiro de IA para aprimorar a experiência do cliente.

As funcionalidades dessa nova ferramenta estarão disponíveis na próxima versão da solução CAD/CAM líder de mercado para matrizes, moldes e usinagem avançada. A Sandvik planeja integrar gradualmente o Copilot em mais softwares de fabricação do portfólio, também na área de metrologia, permitindo IA para seus 400.000 usuários em todo o mundo.

“Estamos lançando novos recursos para ajudar a simplificar a fabricação, diminuindo a curva de aprendizado, as tarefas repetitivas e o tempo gasto na programação de um trabalho. Isso também simplificará a integração para usuários avançados. Compreendemos que os clientes enfrentam desafios na adoção de novas tecnologias, muitas vezes devido a plataformas desconectadas, metas de produção e exigências mais elevadas sobre uma força de trabalho em mudança. Vamos dobrar a curva da inovação e enriquecer a experiência do cliente”, disse Magnus Malmström, diretor de tecnologia da Sandvik Manufacturing Solutions.

Ao tornar o conhecimento de produção mais acessível por meio de linguagem natural por meio de IA generativa, a Sandvik quer apoiar o desenvolvimento da criatividade humana em todas as fases do processo, desde o design até o produto acabado, e reduzir as barreiras entre cada processo.

“Nossa visão tecnológica é tripla”, explica Malmström. "Inicialmente, a IA generativa ajudará no design de componentes, interpretando os prompts do Copilot para permitir consultas contextuais e oferecer sugestões com base em bases de conhecimento de produtos internas. Em seguida, evoluirá para uma experiência de usuário inteligente que otimiza e verifica cooperativamente os processos por meio da integração inteligente com nossos produtos. Depois disso, prevemos o uso de opções alternativas para usar a fabricação orientada por voz e linha de comando.”

Em setembro será lançada a primeira versão do Copilot e novas funcionalidades serão disponibilizadas gradativamente e em mais soluções de software de fabricação.

Ao automatizar tarefas repetitivas e complexas, a IA permite que os engenheiros e técnicos se concentrem em aspectos mais estratégicos e criativos dos projetos. Ferramentas de IA podem otimizar processos de design e fabricação, reduzir erros e melhorar a precisão, resultando em economia de tempo e custos. Além disso, a IA facilita a análise de grandes volumes de dados, proporcionando insights valiosos para a tomada de decisões informadas e a melhoria contínua dos processos.

A aplicação de inteligência artificial em projetos CAD/CAM promete revolucionar a forma como produtos são projetados e fabricados. A integração de IA nesses sistemas oferece diversas vantagens, que vão desde a automação de tarefas repetitivas até a otimização de processos complexos. Portanto, o próximo lançamento do CIMATRON terá diversas mudanças, incluindo a primeira inserção de inteligência artificial no sistema.

As automações do CAD/CAM CIMATRON são essenciais, oferecendo uma série de vantagens que transformam a eficiência e a precisão dos processos. Com a capacidade de automatizar tarefas repetitivas e complexas, o CIMATRON reduz significativamente o tempo necessário para desenvolver projetos, permitindo que os engenheiros e técnicos se concentrem em aspectos mais estratégicos e criativos.

A integração de ferramentas avançadas de manufatura no CIMATRON facilita a criação de moldes e estampos com alta precisão, minimizando erros e garantindo a consistência dos produtos finais. Além disso, o software permite a simulação e a análise detalhada dos processos de usinagem, identificando potenciais problemas antes da produção e permitindo ajustes proativos. Isso resulta em menor desperdício de materiais e redução de custos operacionais.

O CIMATRON também melhora a comunicação e a colaboração entre diferentes equipes, integrando perfeitamente o design com a manufatura e acelerando o ciclo de desenvolvimento do produto. Em suma, as automações do CAD/CAM CIMATRON são fundamentais para aumentar a produtividade, reduzir custos e melhorar a qualidade nos projetos de moldes, estampos e usinagem.

A pesquisa e o desenvolvimento dos sistemas CAD/CAM são influenciados por quatro tendências principais das indústrias de ferramentarias: a mais recente tecnologia de usinagem, Indústria 4.0, automação e robótica, e o estado atual do mercado de trabalho.

Para as indústrias de ferramentaria, desde uma instalação de usinagem de produção ou de uma pequena oficina, as demandas do mercado mudaram significativamente nos últimos anos. Eficiência, produtividade e preço estão impulsionando as tendências de fabricação.

“Muitos [fabricantes] enfrentam agora prazos de entrega mais curtos”, disse Dan Marinac, gerente de estratégia de produto e marketing da Cimatron, Burlington, Ont. “Por exemplo, o que costumava levar de 16 a 20 semanas agora deverá ser entregue em apenas 10 semanas. [Os fabricantes] devem encontrar formas de se diferenciarem das empresas offshore para se manterem competitivos neste mercado. “Uma maneira de fazer isso é tornar-se mais eficiente e inovador em seus processos de design e fabricação.”

Para atender a esses prazos mais apertados, os desenvolvedores de CAD/CAM devem criar novas ferramentas e recursos para ajudar a acelerar o tempo que as lojas levam para projetar e fabricar produtos.

Por exemplo, recursos como análise e reparo de peças para geometria problemática, linha/superfície de partição automatizada, extração automatizada de núcleo/cavidade, posicionamento inteligente de componentes em catálogo, automação para criação de linha de resfriamento, previsão de fluxo plástico, simulação, análise e compensação de empenamento, usinagem automatizada de eletrodos , aplicação de modelo NC e perfuração automática foram desenvolvidos para garantir que os fabricantes de moldes/matrizes possam reduzir o tempo necessário para produzir novos projetos de ferramentas.

Fora dos prazos de entrega mais apertados, os fabricantes também estão vendo uma mudança na tecnologia. Por exemplo, a usinagem de 5 eixos tornou-se cada vez mais popular.

“Os centros de usinagem de cinco eixos estão sendo cada vez mais usados devido à sua capacidade de acessar mais recursos de uma peça e usinar de forma mais agressiva, com ferramentas mais curtas e uma construção robusta da máquina”, disse Marinac. “Isso reduziu a necessidade de EDM e bancadas manuais.”

Esta tendência tecnológica afeta diretamente a funcionalidade do CAD/CAM. O software atual foi atualizado para incluir módulos e recursos que permitem usinagem eficiente em 5 eixos e simulação de remoção de material para peças médicas, aeroespaciais e outras peças complexas. Por exemplo, alguns softwares oferecem acesso a uma biblioteca de postes comprovados para qualquer máquina e controlador de 5 eixos, incluindo inspeção na máquina e criação de percurso de ferramenta de apalpador.

Outra tendência tecnológica significativa envolve máquinas multicanais, como máquinas do tipo suíço ou máquinas torno-fresadoras com torre dupla, dois fusos ou dois canais.

“Mesmo com estas máquinas, é importante compreender se uma loja está a tirar partido das capacidades”, disse Andrei Kharatsidi, CEO, SprutCAM Tech, Limassol, Chipre. “Muitos usuários não utilizam o recurso multicanal porque é complexo; eles jogam pelo seguro em vez de experimentar complexidade e velocidade. Em vez disso, optam pela programação sequencial em vez da paralela porque é mais fácil de programar e verificar.”

O software atual foi atualizado para incluir módulos e recursos que permitem usinagem eficiente em 5 eixos e simulação de remoção de material. No entanto, tendo em mente prazos de entrega mais curtos e produtividade, os fabricantes precisam extrair todo o potencial possível de suas máquinas. E uma maneira de fazer isso é explorar o CAD/CAM que oferece opções de programação de sincronização automática e multicanal. Esses tipos de programas são complexos e não podem ser executados manualmente. Mas eles tendem a ser caros.

Existem algumas opções intermediárias, como aquelas que aproveitam a capacidade de sincronização de apenas dois canais.

“Embora limitado a apenas dois canais, um simples clique de um botão, em vez de uma interface complexa, permite que processos paralelos sejam simulados, e então o usuário pode verificar e alterar o que for necessário para permitir que a peça seja processada desta forma. caminho”, disse Kharatsidi.

Esta opção destina-se a oficinas que estão a fazer a transição para estes tipos de máquinas e pode funcionar como ponto de partida para os ajudar a compreender como maximizar as capacidades.

A Indústria 4.0 tem muitas facetas que pertencem a esta categoria abrangente. No momento, inteligência artificial (IA) é uma das grandes palavras da moda no setor.

Com o monitoramento das máquinas em tempo real, é possível trabalhar com colaboração em dados na nuvem - Foto: www.freepik.com

De acordo com Kharatsidi, a IA está causando ondas significativas quando se trata de cálculos de percursos de ferramentas, especialmente para a criação de sequências de operação. Em vez de um operador selecionar operações uma por uma, inserir o tipo de máquina e vários parâmetros no software permite que a IA selecione sequências otimizadas.

Outra área de oportunidade vem com a colaboração na nuvem. Muitas oficinas mecânicas estão aproveitando programas baseados em nuvem para digitalizar seus negócios e operações.

Embora a colaboração na nuvem não esteja especificamente vinculada ao CAD/CAM, ela está sendo cada vez mais usada para ajudar os fabricantes a fazer a transição de projetos e arquivos de maneira mais integrada.

“A transferência de arquivos entre diferentes atores durante o processo de fabricação pode ser desajeitada e ineficiente”, disse Kharatsidi. “Com o objetivo de reduzir o tempo entre o projeto, a fabricação e o processo da peça, uma plataforma de colaboração baseada em nuvem dentro do software CAD/CAM é uma forma de tornar o processo mais eficaz. É um espaço onde todas as funções de chat, imagens e informações em tempo real podem ser armazenadas sem a necessidade de uma fonte externa de informações.”

Este impulso lida diretamente com uma questão organizacional de ter versões múltiplas ou diferentes do mesmo projeto. A fabricação é um processo ativo, muitas vezes com muitas pessoas envolvidas em diferentes locais. Ter várias versões salvas do mesmo projeto pode levar a erros e a um processo demorado.

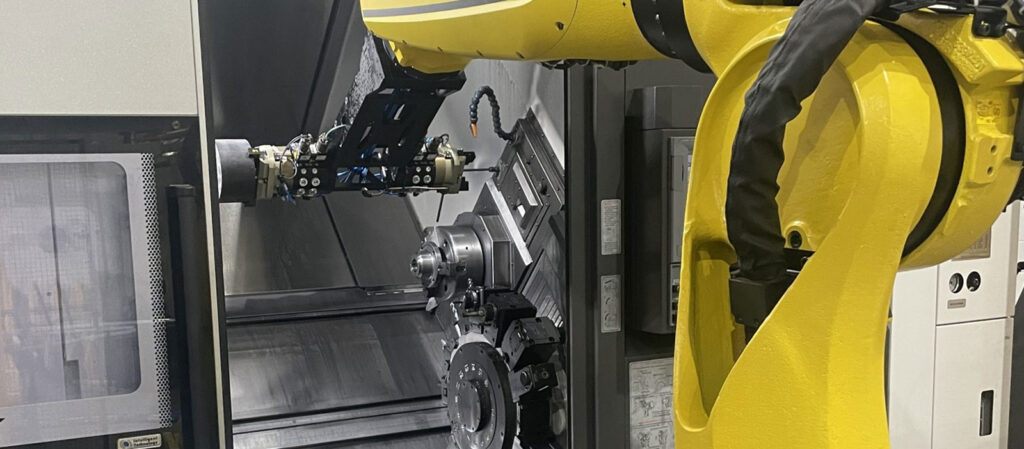

Os robôs agora estão ativamente envolvidos no processo de usinagem. Um excelente exemplo disso é um robô fresador. O software CAD/CAM atual pode oferecer uma plataforma para máquinas CNC e programação robótica. SprutCAM

Ferramentas de colaboração e baseadas em nuvem estão sendo incorporadas ao software CAD/CAM atual para facilitar a comunicação eficaz das partes interessadas e a conclusão eficiente do trabalho.

A automação traz vários benefícios para a indústria de manufatura. Isto é especialmente verdadeiro para indústrias como o setor de ferramentas e matrizes, que produz componentes complexos. A automação pode ser usada para ajudar os trabalhadores a superar o desafio de criar matrizes e moldes complexos a partir de projetos digitais intrincados e, em última análise, pode liberar mão de obra valiosa.

“Por exemplo, procedimentos de percurso de rebarbação de 3 eixos criam chanfros ou formas de filete ao longo de arestas vivas. Isso elimina o polimento manual, economizando tempo na fabricação de moldes e matrizes”, disse Marinac. “Outros exemplos incluem novas opções de pré-furação durante operações de desbaste, evitando que as fresas mergulhem em bolsões cegos. O software definirá automaticamente a posição e profundidade ideais para pré-furação como parte do procedimento de desbaste.”

Além de automatizar o processo de programação, não é segredo que os robôs estão se tornando cada vez mais comuns no chão de fábrica e há um número crescente de aplicações onde eles fazem sentido, como polimento, retificação e algumas aplicações de contorno. Em alguns casos, os robôs estão ativamente envolvidos no processo de usinagem. Um excelente exemplo disso é um robô fresador.

“Existe software disponível que oferece uma plataforma tanto para máquinas CNC quanto para programação robótica”, disse Kharatsidi. “A maioria das lojas trabalha com plataformas singulares, uma para a máquina e outra para os robôs. Em vez disso, no software CAD/CAM, existe a opção de desbloquear capacidades de programação robótica.”

A programação off-line do robô feita no software CAM permite que os usuários programem o robô sem realmente precisar do robô físico. É um gêmeo digital do software CAM, onde o programador faz um programa enquanto o robô trabalha em outro.

A programação online geralmente é feita manualmente com um pingente de ensino. Pode ser lento, apenas percursos simples podem ser criados e o robô deve estar fisicamente disponível para que a programação ocorra. Este é um caminho a seguir para lojas que estão apenas começando com robótica ou que não têm alguém com experiência suficiente com o software CAM.

“No futuro, será necessária uma opção de programação híbrida de robôs, que inclua mundos online e offline combinados numa única solução”, disse Kharatsidi. “A simulação em tempo real também é significativa. No futuro, será a única forma de programar robôs. Ambas as opções atuais têm desvantagens óbvias.”

Outra tendência que afeta a forma como o CAD/CAM está sendo desenvolvido é a rápida mudança da força de trabalho. Repetidamente, os proprietários de lojas expressam a sua frustração pela falta de trabalhadores qualificados disponíveis para contratar. Mas como isso se traduz em CAD/CAM?

“Este desafio é enfrentado através da ênfase na simulação de máquinas e na verificação de percursos de ferramentas”, disse Marinac. “A simulação da máquina representa com precisão a cinemática, a peça de trabalho, os acessórios e a remoção de material. A detecção confiável de colisões e arranhões é necessária para todos os percursos da máquina, acessórios, material, peça, ferramenta e suporte. Para simulação de remoção de material incorporada de alta qualidade, os percursos de ferramenta de 5 eixos são ainda mais críticos.”

Além das funcionalidades do software, o mercado de trabalho atual também está afetando a interface do usuário CAD/CAM. Com uma força de trabalho menos qualificada, é mais importante do que nunca garantir que o software tenha uma curva de aprendizagem suave para que mesmo os utilizadores mais inexperientes possam operá-lo. Isso é importante porque pode ser difícil encontrar programadores CNC experientes, e aqueles com muito pouca experiência podem achar as complexidades do software intimidantes.

“O CAD/CAM é particularmente rico em recursos, muitas vezes contendo centenas, senão milhares de recursos”, disse Kharatsidi. “É importante que a interface seja o mais amigável possível e fácil de aprender. É tudo uma questão de criar um sistema onde alguém possa entrar com um conhecimento básico, passar algum tempo e pegar esse conhecimento e aplicá-lo em todos os aspectos e ter uma compreensão de como todos os aspectos funcionam. As interfaces CAD/CAM foram reinventadas com isso em mente.”

Fontes:

Cannadian Metal Working: www.canadianmetalworking.com

Cimatron, www.cimatron.com

SprutCAM Tech Ltd., sprutcam.com