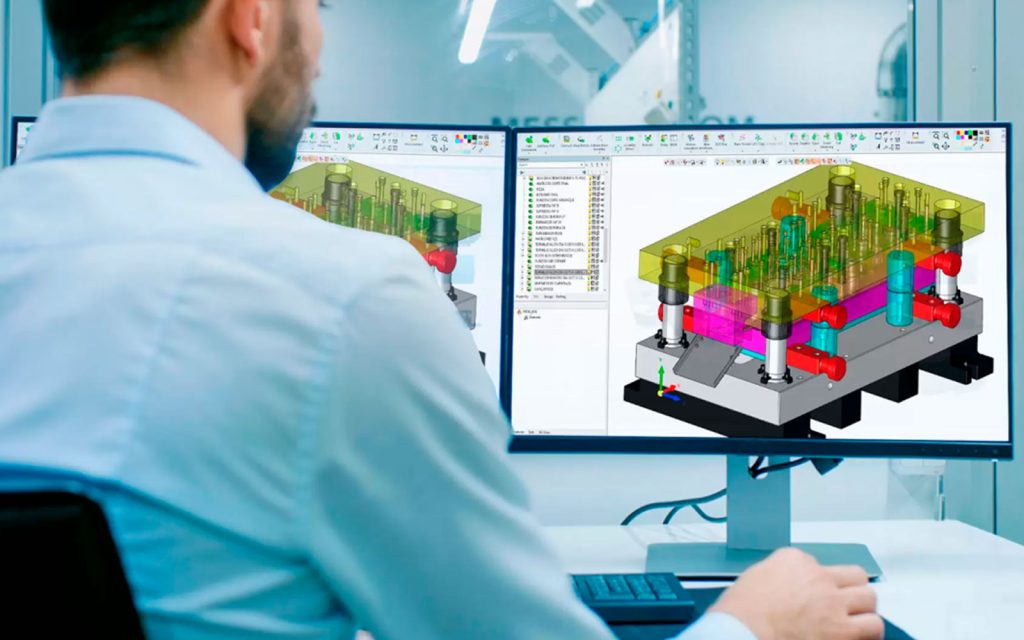

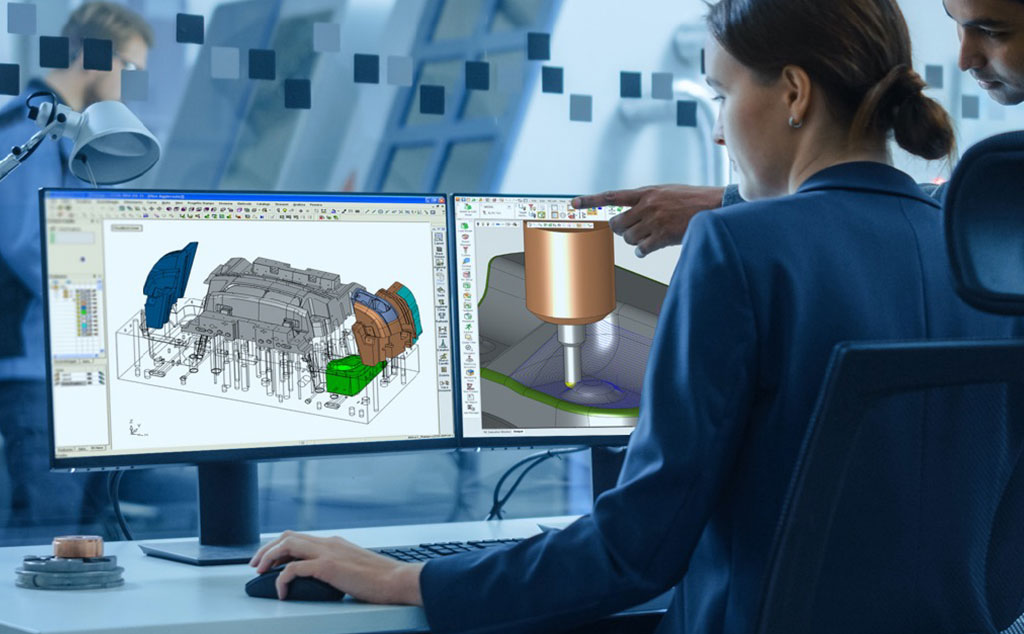

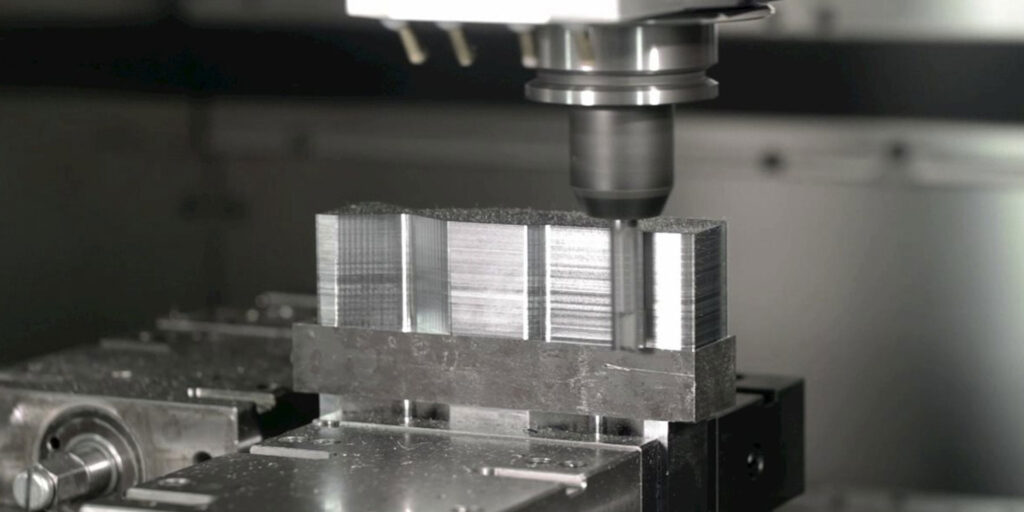

A adoção de um sistema CAD/CAM totalmente integrado representa um avanço significativo na eficiência técnica e operacional da engenharia de manufatura. Ao concentrar modelagem, preparação e programação CNC em um único ambiente, elimina-se a fragmentação de processos e os riscos associados à troca constante de softwares e arquivos intermediários.

Em um fluxo integrado, como o oferecido pelo CIMATRON, o modelo CAD deixa de ser apenas uma referência geométrica e passa a ser o núcleo inteligente de todo o processo produtivo. Alterações de projeto são refletidas automaticamente na usinagem, garantindo consistência, rastreabilidade e total controle técnico.

Mais do que uma questão de conveniência, a integração CAD/CAM impacta diretamente na qualidade do código NC, na redução de retrabalhos e na confiabilidade das decisões de engenharia. O resultado é um ambiente mais previsível, produtivo e alinhado às exigências da manufatura moderna.

Em ambientes onde CAD e CAM são separados, a troca de arquivos, conversões de formato e retrabalhos se tornam parte da rotina. Um sistema CAD/CAM integrado elimina essas etapas, permitindo que todo o processo seja executado dentro da mesma plataforma, sem perda de informações ou dependência de traduções geométricas.

Essa unificação reduz drasticamente erros de importação, problemas de tolerância e inconsistências entre o modelo e o programa CNC. A engenharia trabalha sempre sobre a geometria nativa, com total fidelidade ao projeto original.

Além disso, a redução de softwares distintos simplifica a infraestrutura de TI, diminui custos de licenciamento e torna o ambiente de trabalho mais estável e padronizado para toda a equipe.

Uma das maiores vantagens de um sistema CAD/CAM integrado é a atualização associativa. Qualquer modificação realizada no modelo CAD é automaticamente refletida nas operações de usinagem, trajetórias de ferramenta e estratégias CAM.

Isso elimina a necessidade de reprogramações manuais e reduz significativamente o risco de usinagem de peças desatualizadas. A engenharia ganha agilidade para responder a mudanças de projeto, comuns em moldes, matrizes e peças complexas.

Com essa associação direta, o tempo de resposta entre projeto e chão de fábrica diminui, aumentando a flexibilidade produtiva e a confiabilidade do processo.

Quando CAD e CAM compartilham o mesmo banco de dados geométrico, o código NC gerado reflete com precisão absoluta a intenção do projeto. Não há aproximações, simplificações forçadas ou perdas de informação durante conversões.

Isso resulta em trajetórias mais suaves, melhor controle de tolerâncias e maior vida útil das ferramentas. A usinagem torna-se mais previsível, com menor risco de colisões, marcas indesejadas ou ajustes manuais na máquina.

A confiabilidade do código NC impacta diretamente na qualidade final da peça e na estabilidade do processo produtivo, especialmente em operações de alta complexidade.

Em um sistema CAD/CAM integrado, o programador não precisa alternar entre plataformas, importar arquivos ou reconstruir features. Todo o fluxo ocorre de forma contínua, do conceito à fabricação.

Essa fluidez reduz o tempo de preparação, acelera o setup das operações e melhora a produtividade da equipe técnica. A engenharia passa a focar mais em estratégia de usinagem e menos em tarefas operacionais repetitivas.

Além disso, a curva de aprendizado é mais consistente, pois o usuário domina um único ambiente, com lógica unificada e ferramentas interligadas.

A integração CAD/CAM facilita a criação de padrões técnicos, bibliotecas de processos, templates e estratégias reutilizáveis. Isso garante uniformidade na programação, independentemente do operador ou do projeto.

Com processos padronizados, a empresa ganha escala, previsibilidade e facilidade para treinar novos profissionais. O conhecimento técnico deixa de ficar concentrado em indivíduos e passa a ser incorporado ao sistema.

Essa padronização é fundamental para indústrias que buscam crescimento sustentável, qualidade constante e maior controle dos processos produtivos.

Optar por um sistema CAD/CAM totalmente integrado é uma decisão estratégica que impacta diretamente a eficiência, a qualidade e a competitividade industrial. Ao eliminar rupturas no fluxo de trabalho e centralizar todas as etapas em um único ambiente, a engenharia ganha controle total do processo.

As cinco vantagens apresentadas demonstram como a integração reduz erros, acelera decisões e fortalece a confiabilidade técnica da manufatura. Mais do que facilitar o dia a dia, um sistema integrado transforma a forma como projetos são concebidos, preparados e produzidos.

Para empresas que buscam produtividade, precisão e evolução tecnológica contínua, o CIMATRON se consolida como uma solução completa, capaz de conectar projeto e fabricação com inteligência, segurança e alto desempenho industrial.

Quando esses dados são coletados automaticamente direto da máquina, toda a análise ganha confiabilidade e elimina a subjetividade dos apontamentos manuais. Isso garante que cada evento registrado seja fiel ao que realmente acontece no chão de fábrica.

Essa captura precisa permite que a engenharia identifique desvios, padrões de comportamento e variações de ciclo que seriam impossíveis de detectar manualmente. A exatidão transforma o processo produtivo em uma fonte sólida de informação, permitindo decisões mais rápidas e melhor embasadas. Sem isso, qualquer tentativa de melhoria se apoia em estimativas frágeis.

Mais do que isso, a precisão cria uma base robusta para análises avançadas, auditorias e comparações entre turnos, operadores e máquinas. A confiabilidade dos dados é o primeiro passo para qualquer evolução consistente em produtividade, qualidade e disponibilidade dos equipamentos.

O tempo de parada é um dos elementos mais críticos da performance industrial. Sem medir com exatidão cada minuto parado, a fábrica jamais terá clareza sobre onde realmente está perdendo capacidade produtiva. E isso impacta diretamente o OEE e o custo operacional.

O monitoramento em tempo real permite distinguir paradas técnicas, falhas, ajustes, microparadas e interrupções operacionais. Com essa transparência, o gestor consegue agir preventivamente, identificar causas raízes e reduzir significativamente os impactos das interrupções não planejadas. É a precisão que possibilita priorizar ações com foco no que realmente afeta a produção.

Quando a empresa passa a controlar rigorosamente o tempo de parada, o planejamento se torna mais assertivo e realista. A operação deixa de trabalhar no escuro e passa a ter total domínio sobre a disponibilidade dos equipamentos, aumentando produtividade e eficiência global.

A digitalização do chão de fábrica trouxe uma nova exigência: não basta monitorar máquinas; é preciso monitorá-las com precisão. A exatidão na captura do ciclo e do tempo de parada transforma informações brutas em inteligência operacional, permitindo à fábrica enxergar problemas que antes eram invisíveis. Esse nível de detalhe revela microparadas, atrasos de setup, tempos improdutivos e desvios que afetam diretamente a eficiência.

A correta interpretação do ciclo produtivo depende de dados confiáveis. Quando o sistema registra automaticamente cada início e fim de ciclo, a engenharia consegue avaliar a performance de forma objetiva, sem depender da percepção do operador ou de apontamentos subjetivos. Isso fortalece análises de capacidade, planejamento de turnos e estudos de otimização.

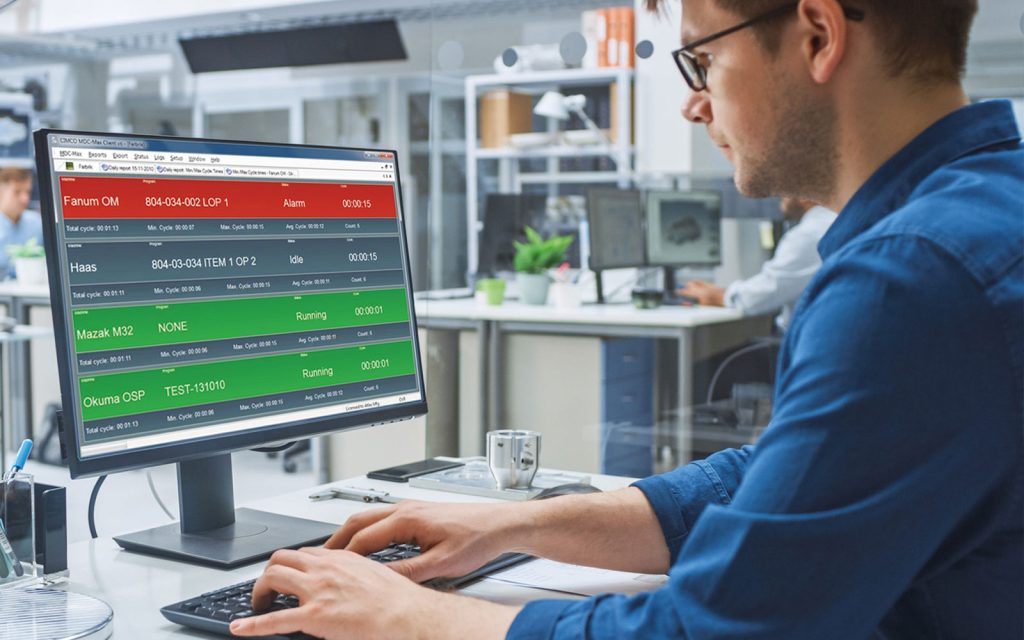

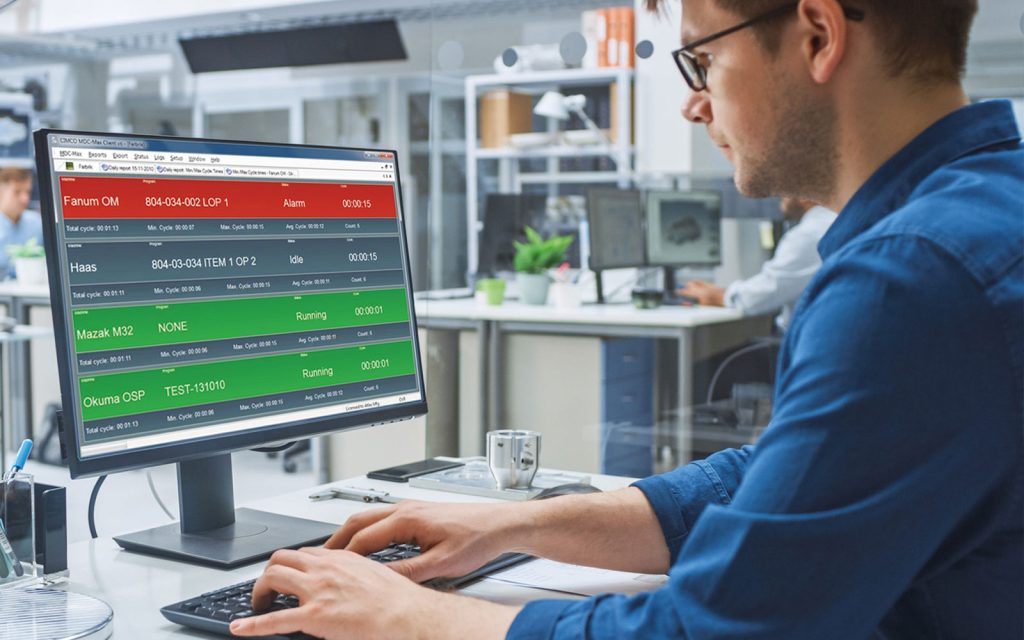

O controle exato do tempo de parada também é decisivo para reduzir custos e aumentar a disponibilidade das máquinas. Com a precisão de um sistema MES como o CIMCO, o gestor acompanha causas, duração e frequência das interrupções, identificando oportunidades reais de melhoria. Essa visibilidade amplia a eficiência global da planta e fortalece a tomada de decisão orientada por dados.

A eficiência da planta depende completamente de entender onde e por que o tempo está sendo perdido. Quando o monitoramento é automático, cada segundo improdutivo é registrado e analisado com clareza total. Isso expõe gargalos, atrasos ocultos e oscilações de desempenho.

Microparadas, setups subestimados, ciclos irregulares e diferenças entre turnos passam a ser visíveis. Essa visibilidade é fundamental para ajustar o fluxo produtivo, revisar métodos de trabalho e alinhar expectativas com a capacidade real da planta. Sem precisão, metas e planejamentos ficam sempre distantes da realidade.

Com dados confiáveis, a empresa consegue estabelecer parâmetros sólidos, melhorar cadência, reduzir desperdícios e aumentar o ritmo de produção de maneira sustentável. A eficiência nasce do dado real — e o dado real só existe quando a medição é automática e precisa.

Dentro desse cenário, o CIMCO MES se destaca ao oferecer monitoramento preciso, análise avançada e gestão integrada em uma única solução. O sistema registra cada ciclo, parada e evento com exatidão milimétrica, garantindo total confiabilidade para auditorias, relatórios e tomadas de decisão. Isso elimina qualquer tipo de incerteza.

Além da medição precisa, o CIMCO MES oferece dashboards, análises de causa, acompanhamento por turno, relatórios de desempenho e indicadores integrados. Essa visão global torna a operação mais inteligente, permitindo ajustes imediatos e ações estratégicas orientadas por dados reais.

O resultado é uma fábrica mais previsível, eficiente e produtiva. Com o CIMCO MES, o tempo deixa de ser uma estimativa e passa a ser um recurso completamente controlado — e é essa precisão que transforma resultados industriais.

A exatidão na medição do ciclo e do tempo de parada é o ponto de partida para qualquer operação que busca eficiência real. Quando a fábrica adota medições automáticas, elimina suposições, reduz inconsistências e transforma cada segundo da produção em informação confiável. Esse nível de precisão não apenas revela onde o tempo está sendo perdido, mas também permite que a tomada de decisão seja técnica, objetiva e orientada por dados reais.

Com essa base sólida, a engenharia e a gestão conseguem atuar de maneira estratégica, fortalecendo KPIs como MTBF, MTTR e OEE, e garantindo que as ações corretivas estejam alinhadas com o que realmente acontece no chão de fábrica. A transparência proporcionada pelo monitoramento preciso reduz desperdícios, aumenta a disponibilidade dos equipamentos e amplia a produtividade global da planta. Sem essa visibilidade, qualquer tentativa de melhoria contínua fica limitada.

Nesse cenário, sistemas robustos como o CIMCO MES elevam o patamar da gestão industrial. Ao integrar monitoramento, análise e visibilidade completa da operação, o CIMCO MES transforma tempo em vantagem competitiva, permitindo que a fábrica opere com controle absoluto e previsibilidade. A precisão deixa de ser apenas um diferencial — torna-se a base para um processo produtivo mais eficiente, inteligente e sustentável.

O lançamento do CAD/CAM CIMATRON 2026 marca um novo capítulo para a indústria de fabricação de moldes, matrizes e peças complexas. Depois de uma versão 2025 que já havia elevado o padrão de automação e produtividade, o novo CIMATRON 2026 aprofunda essa evolução com três pilares claros: mais inteligência, mais controle sobre processos e mais eficiência no dia a dia de projeto e usinagem.

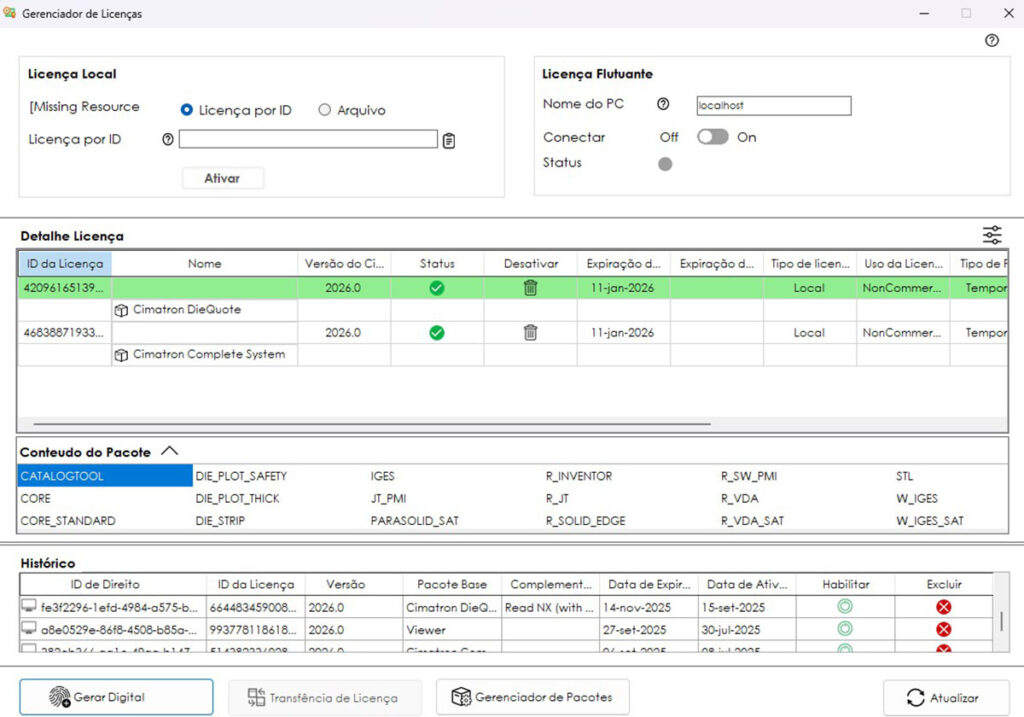

Além de avanços robustos em CAD e CAM, a versão traz um novo sistema de licenciamento, recursos para identificar rapidamente o que mudou em cada release e, pela primeira vez, um assistente digital com IA integrado ao software: o Cimatron Copilot.

A cada versão, dezenas de ferramentas do CIMATRON são aprimoradas — e nem sempre é simples perceber o que foi atualizado. O CIMATRON 2026 resolve isso com um sistema visual de destaques:

Na prática, o usuário sabe rapidamente onde vale a pena olhar primeiro para explorar os ganhos da versão.

O CIMATRON 2026 introduz um sistema de licenciamento totalmente novo, desenvolvido com uma das maiores plataformas globais de gestão de licenças. O objetivo é tornar o uso, a mobilidade e a administração de licenças mais simples e seguros:

O CIMATRON 2026 inaugura uma nova fase no ambiente CAD ao incorporar recursos de Inteligência Artificial capazes de sugerir operações, identificar possibilidades de otimização e antecipar problemas de geometria antes das etapas finais.

A IA atua como um assistente proativo dentro do fluxo de trabalho, reduzindo retrabalhos e acelerando decisões que, antes, dependiam exclusivamente da experiência do projetista.

O CIMATRON 2026 evolui o conceito de automação ao introduzir uma detecção de recursos ainda mais inteligente. A IA analisa a geometria da peça, identifica features automaticamente e atribui cores e grupos de recursos conforme regras pré-estabelecidas. Isso permite padronizar processos, organizar o modelo com mais rapidez e, principalmente, automatizar etapas de programação CAM a partir dessa identificação.

O resultado é um fluxo de usinagem mais previsível, menos sujeito a erros manuais e alinhado às melhores práticas de cada ferramentaria.

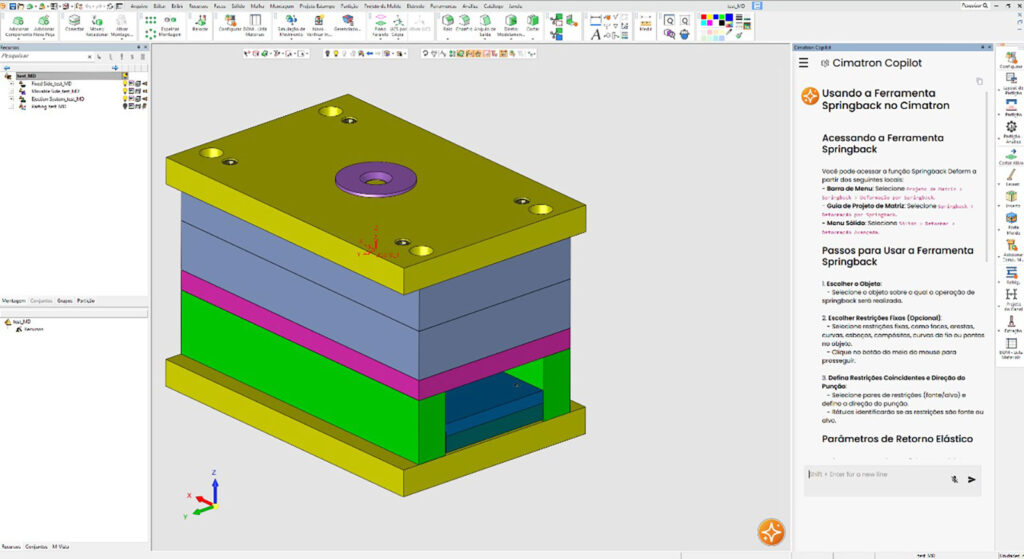

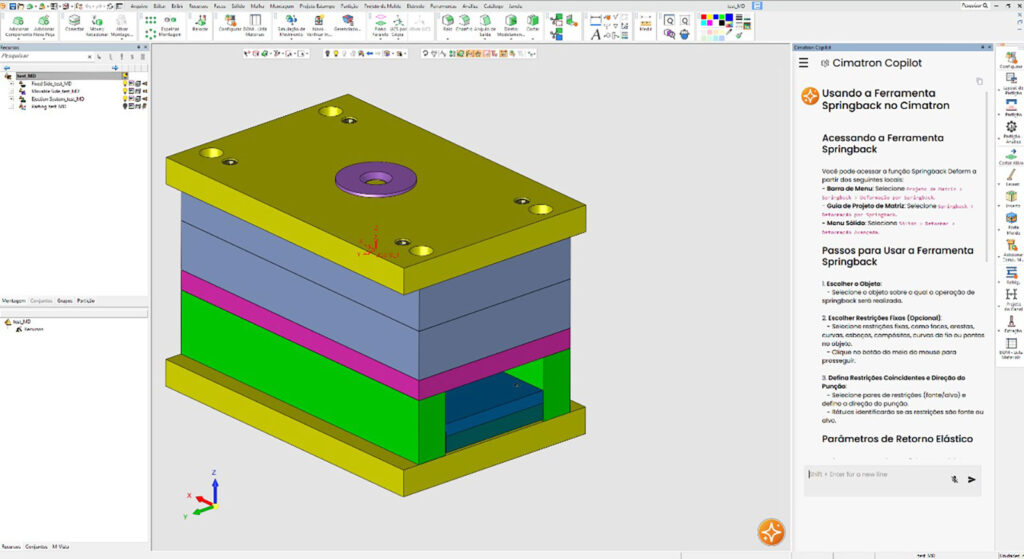

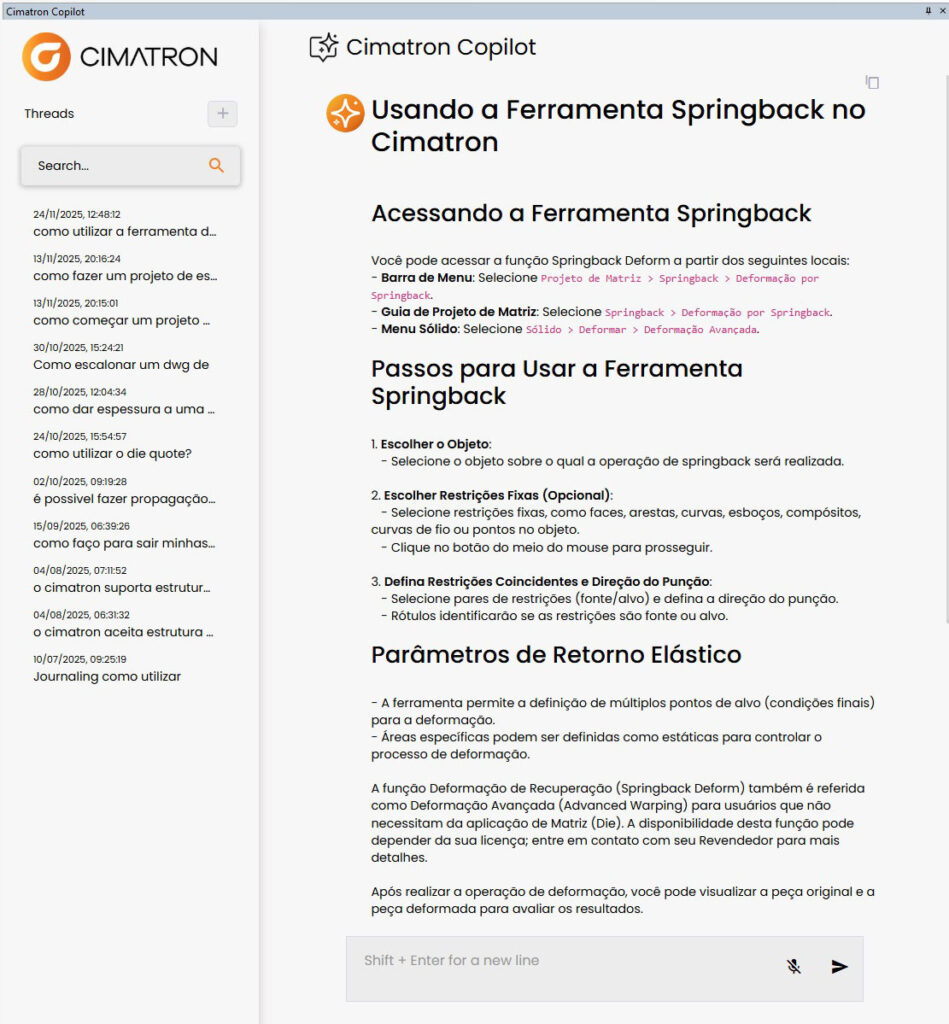

Uma das grandes novidades da versão é o Cimatron Copilot, um assistente digital com tecnologia de IA integrado ao próprio software.

Treinado com o conhecimento das funcionalidades do CIMATRON, o Copilot:

O botão do Copilot fica sempre disponível na interface. Com ele, a curva de aprendizado de novos recursos diminui e o usuário ganha um canal direto de ajuda contextual dentro do ambiente de projeto e usinagem.

A versão 2026 chega com um sistema de simulação de máquina totalmente atualizado, mais preciso e com maior fidelidade ao ambiente real de usinagem.

Agora, o projetista visualiza cada movimento com maior detalhamento, incluindo cinemática avançada, limites mecânicos e verificações que reduzem drasticamente o risco de colisões.

Essa evolução torna a simulação um passo de validação ainda mais confiável, aproximando o CAM do comportamento real das máquinas CNC no chão de fábrica.

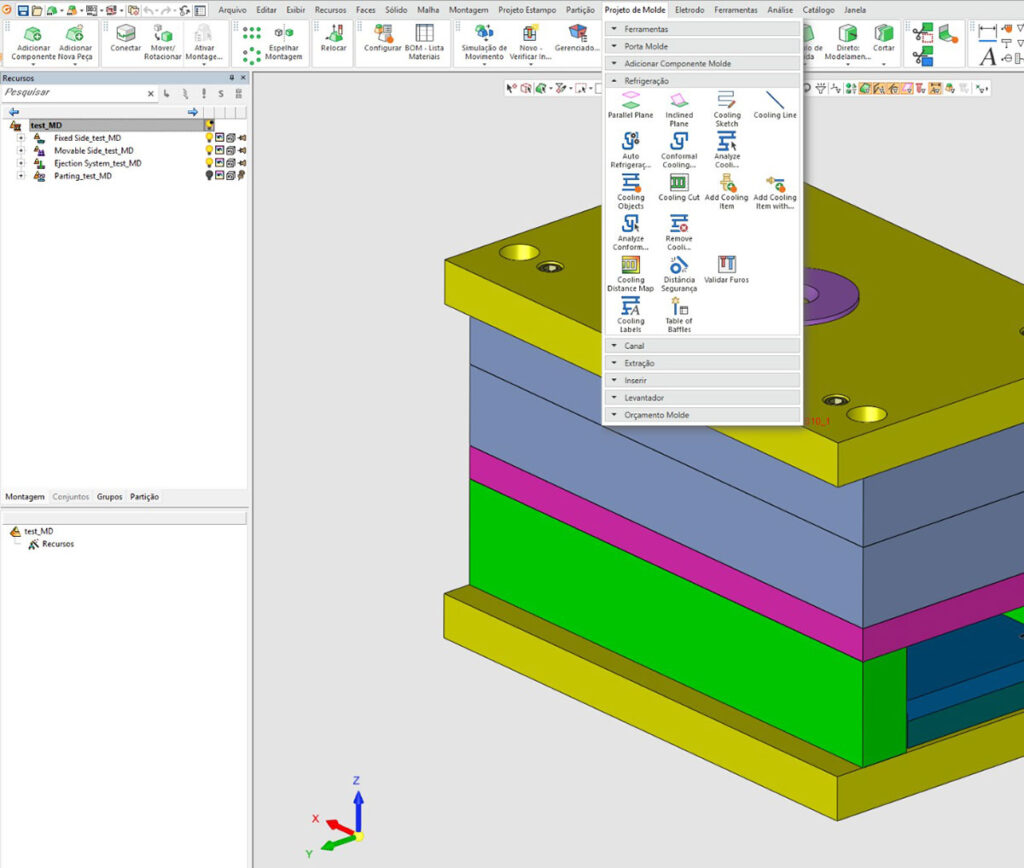

No ambiente de Projeto de Moldes, o CIMATRON 2026 traz melhorias focadas em ganhar tempo nas tarefas repetitivas e dar mais controle sobre superfícies críticas:

O resultado é um fluxo de trabalho mais fluido, com menos cliques e mais padronização de componentes ao longo dos projetos.

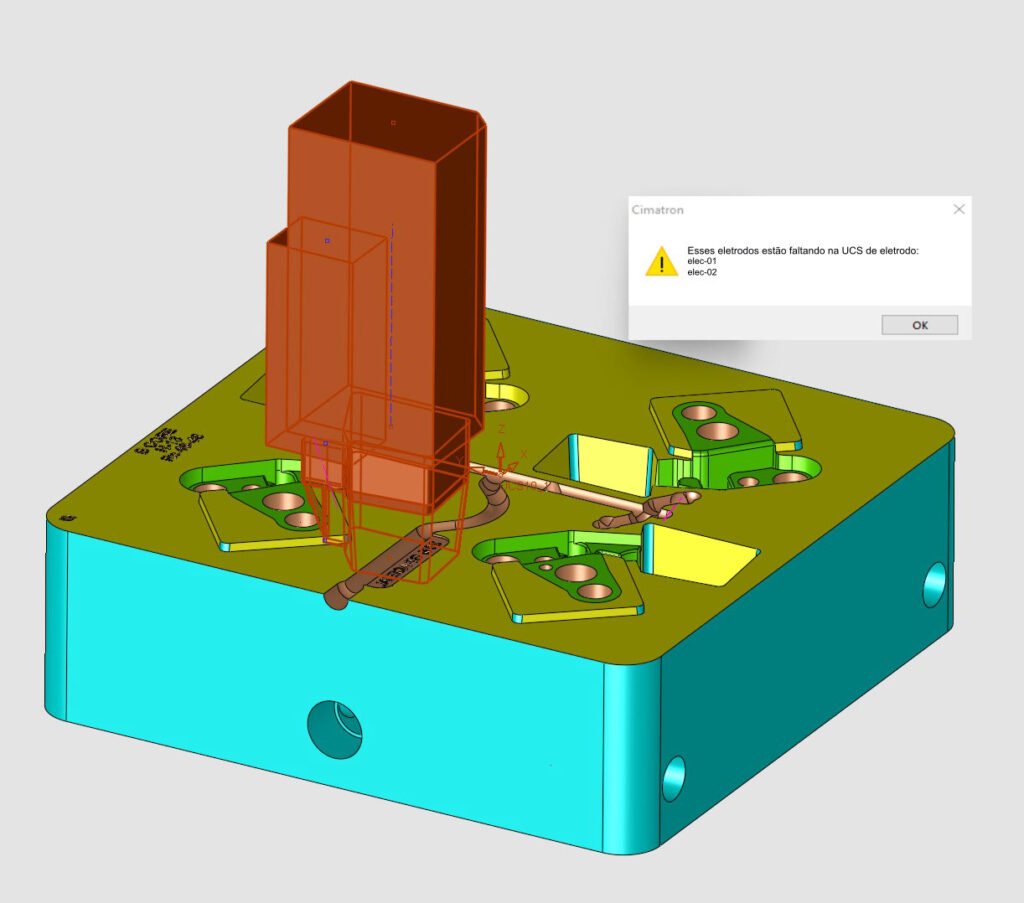

Na área de eletrodos, o CIMATRON 2026 investe fortemente em controle, prevenção de erros e automação:

Tudo isso contribui para um processo de eletroerosão mais confiável, com menos retrabalho de programação e setup.

No Projeto de Estampo, o destaque é a evolução da função de Deformação do Retorno Elástico:

Ferramentas de Análise de Direção (conicidade/inclinação) passam a estar disponíveis também no pacote de estampo, ajudando a definir ângulos de desenho e áreas de rebaixo.

Já no Projeto da Peça, o CIMATRON 2026 melhora o gerenciamento de relações dimensionais:

Esses detalhes aumentam a confiança no modelo 3D e reduzem o risco de alterações “escondidas” que podem comprometer o ferramental.

No CAM, o CIMATRON 2026 consolida a filosofia de cobrir desde a usinagem 2,5X até operações complexas de 5 eixos contínuos, trazendo novidades tanto em automação quanto em gestão de processos:

Para o programador CAM, isso se traduz em mais reaproveitamento de programação, melhor visualização de riscos e tempos mais previsíveis na máquina.

Pela primeira vez, o CIMATRON incorpora estratégias completas de corte a fio (Wire EDM), permitindo que ferramentarias integrem esse processo ao mesmo ambiente de projeto e programação que já utilizam para fresamento e acabamento.

O novo módulo facilita a geração de percursos, controle de ângulos, compensações e cortes complexos, reduzindo a necessidade de softwares externos. É um avanço importante para quem trabalha com moldes, matrizes e geometrias de alta precisão.

Além dos módulos principais, o CIMATRON 2026 traz uma série de aprimoramentos gerais:

É um conjunto de detalhes que, somados, torna o ambiente mais estável, integrado e preparado para rotinas avançadas de engenharia digital.

A FIT Engineering Systems segue ao lado da indústria brasileira na adoção das tecnologias mais modernas em CAD/CAM e manufatura digital. Mais do que fornecer o CIMATRON 2026, a FIT apoia seus clientes em:

Com unidades em Sorocaba (SP) e Caxias do Sul (RS) e atuação em diversos setores – automotivo, duas rodas, médico, energia, moda, brinquedos, construção civil e outros – a FIT ajuda empresas a transformar recursos virtuais em produtividade real na fábrica, reduzindo retrabalho e encurtando o caminho entre projeto e peça aprovada.

O CIMATRON 2026 não é apenas uma atualização de versão: é um passo à frente em automação, inteligência e controle para quem vive de fabricar ferramentas, moldes, matrizes e peças complexas.

Se você quer:

Entre em contato com a FIT Engineering Systems e agende uma demonstração ou conversa técnica sobre a atualização para o CIMATRON 2026.

Seu próximo projeto pode nascer já nessa nova era de excelência, automação e inteligência aplicada à fabricação ferramentaria.

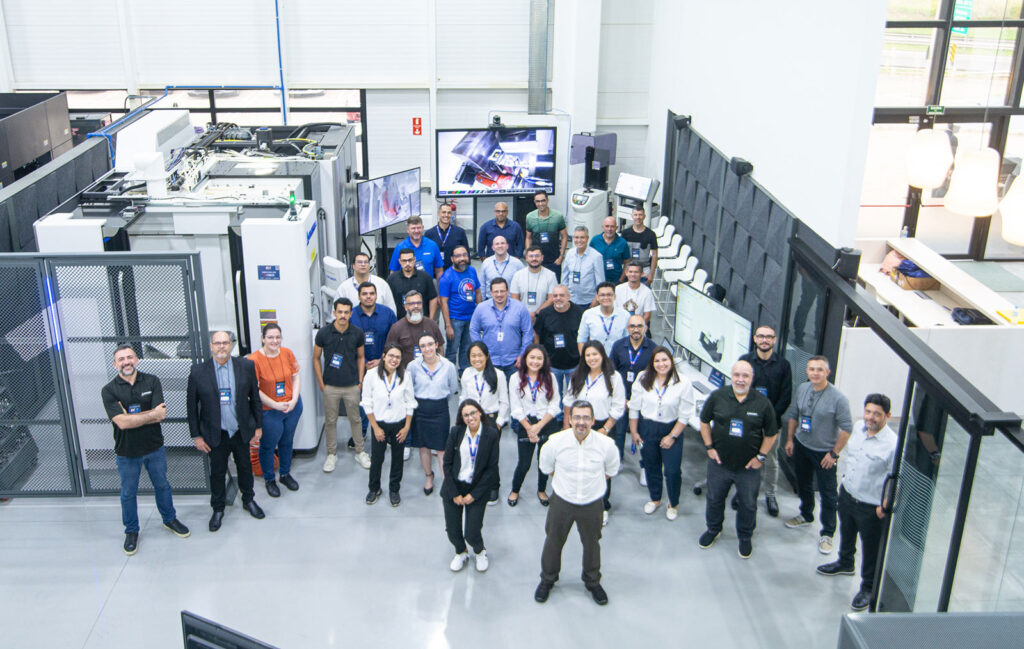

O FIT Experience 2025 reforçou o compromisso da FIT Engineering Systems com a evolução da engenharia nacional. Mais do que um evento, foi um ponto de encontro entre empresas, especialistas e profissionais que compartilham o mesmo propósito: transformar conhecimento em produtividade.

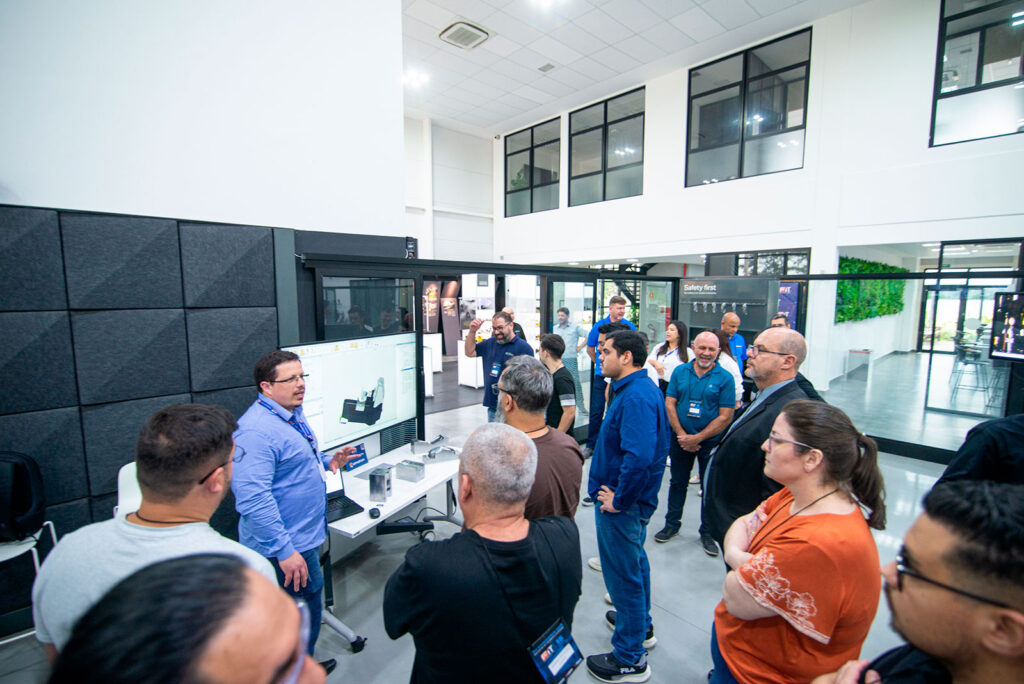

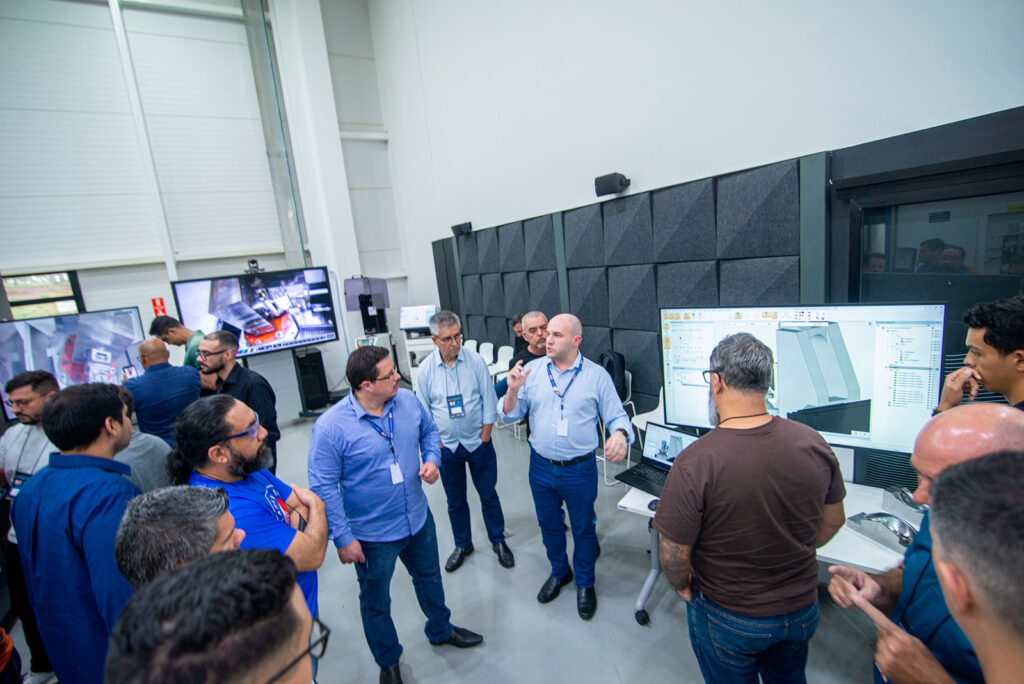

Durante o dia, os participantes puderam vivenciar um ambiente de aprendizado prático, com palestras, demonstrações e momentos de troca direta com os desenvolvedores e representantes dos softwares do portfólio FIT.

A presença de clientes e parceiros foi essencial para o sucesso do evento, fortalecendo o ecossistema que sustenta a inovação industrial e reafirmando o papel da FIT como referência em tecnologia CAD/CAM, automação e monitoramento de produção.

Realizado no moderno Sandvik Coromant Center, em Jundiaí/SP, o evento proporcionou aos convidados uma imersão no universo da manufatura inteligente. O espaço é reconhecido por sua estrutura de ponta, voltada à inovação, ao aprendizado técnico e à integração entre pessoas e tecnologias.

O tour guiado pelas instalações foi um dos momentos mais marcantes da programação. Nele, os participantes puderam conhecer de perto as soluções aplicadas ao conceito de fabricação avançada, que combinam eficiência produtiva, sustentabilidade e conectividade.

Jundiaí, um dos principais polos industriais do país, serviu de palco perfeito para a experiência, simbolizando o avanço da indústria brasileira e reforçando o compromisso da FIT em promover eventos que unem conteúdo técnico, prática e visão de futuro.

A programação técnica foi um dos grandes destaques do evento, reunindo nomes de peso e temas estratégicos para o futuro da engenharia digital.

A abertura ficou por conta de Aldeci Santos, da Sandvik, com a palestra “Hábitos para melhorar a saúde da produção (Manufacturing Wellness)”, abordando práticas que tornam o chão de fábrica mais eficiente e sustentável.

Em seguida, Davi Assaf apresentou o tema “CIMATRON 2026 | Nuvem, lançamento do Swift Propose, serviços e planos futuros”, revelando as novas direções da plataforma e suas integrações em nuvem. Logo depois, Felipe Klock explorou o potencial do CIMATRON Copilot e CAD-AI, destacando avanços em modelamento, montagem, detalhamento e automação no projeto de moldes e eletrodos.

Após o intervalo, Vinícius Teles trouxe uma abordagem prática sobre DieQuote, Swift Propose, Projeto de Estampos, Catálogos, API e Integração com Excel, demonstrando o impacto da automação no desenvolvimento de estampos e orçamentos.

Francisco Nania conduziu a palestra sobre CIMCO, apresentando soluções de edição, comunicação DNC e monitoramento OEE, fundamentais para o controle de disponibilidade e eficiência de máquinas CNC.

O período da tarde teve como destaques Edson Leite, que apresentou o módulo CAM Eletroerosão a fio, uma das grandes novidades da nova versão, e novamente Davi Assaf, com explicações sobre o novo sistema de licenças do CIMATRON 2026.

Felipe Klock retornou ao palco com o novo simulador de máquinas, que oferece performance aprimorada, edição de movimentos e suporte multi-NC, encerrando as apresentações técnicas.

O evento culminou com uma demonstração prática de usinagem ao vivo na máquina Okuma MB 5000, 4 eixos, conduzida por Sérgio Rodrigues (Sandvik) e Elton Platero (Okuma), um espetáculo técnico que traduziu em prática tudo o que foi discutido ao longo do dia.

O FIT Experience 2025 também marcou um momento histórico: o lançamento oficial do CIMATRON 2026 no país.

A nova versão foi apresentada com foco em performance, conectividade e inteligência artificial, consolidando o software como uma das ferramentas mais completas do mercado para projetos e manufatura CAD/CAM.

Entre as inovações, destacaram-se a integração com CIMATRON Cloud, o novo sistema de licenças, o Swift Propose — que agiliza orçamentos e propostas comerciais — e o CIMATRON Copilot, com recursos de IA para modelamento e detalhamento automático.

A demonstração prática revelou o quanto a nova versão pode transformar a produtividade em ambientes industriais, reafirmando o papel da FIT como parceira tecnológica de ponta na implementação e suporte das soluções CIMATRON em todo o Brasil.

Mais do que palestras e lançamentos, o FIT Experience 2025 foi um espaço de conexão entre pessoas.

Clientes, parceiros e colaboradores tiveram a oportunidade de interagir, trocar experiências e compartilhar visões sobre o futuro da indústria.

Esses momentos de diálogo direto com a equipe técnica e comercial da FIT foram essenciais para alinhar expectativas, discutir novas oportunidades e construir relacionamentos que extrapolam o ambiente corporativo.

A FIT acredita que é na colaboração que a inovação acontece. E o FIT Experience 2025 provou isso mais uma vez: um evento que reuniu tecnologia, aprendizado e networking em um mesmo propósito — impulsionar a evolução da engenharia brasileira.

O FIT Experience 2025 encerrou o dia deixando uma mensagem clara: a tecnologia só tem valor real quando está a serviço das pessoas. Cada palestra, demonstração e conversa com os participantes reforçou o papel da FIT em aproximar o usuário das soluções que impulsionam a produtividade, a eficiência e a inovação na engenharia.

As apresentações técnicas mostraram, na prática, o poder da integração entre software, automação e conhecimento humano. Do CAD à manufatura, do planejamento à execução, o evento destacou como o portfólio da FIT, com o CIMATRON, FIKUS e CIMCO, atua de forma conectada para oferecer resultados concretos às indústrias de todo o país.

Mais do que lançar um novo produto, a FIT fortaleceu sua relação com quem realmente move a engenharia: seus usuários. Essa conexão direta, construída com diálogo, demonstrações e troca de experiências, reafirma o propósito da empresa de ser parceira estratégica no crescimento tecnológico de seus clientes, evoluindo junto com eles, a cada nova versão, projeto e desafio.

A Mercopar 2025 se consolida como a maior feira de inovação e negócios da América Latina, sendo um verdadeiro ponto de encontro para empresários, gestores, engenheiros e profissionais do setor industrial. Realizada em Caxias do Sul/RS, cidade referência em tecnologia e manufatura, a feira se tornou um espaço de troca de experiências, atualização tecnológica e geração de negócios. Neste ambiente, empresas de diferentes portes têm a oportunidade de apresentar soluções que atendem às demandas atuais e futuras da indústria, além de estabelecer conexões estratégicas com clientes e fornecedores.

Para a FIT Engineering Systems, participar de um evento desse porte é reafirmar seu compromisso com a inovação, a transformação digital e a evolução da engenharia no Brasil. A empresa apresenta um portfólio completo de soluções que apoiam o crescimento das indústrias, conectando diferentes setores com tecnologias inteligentes. Ao longo dos quatro dias de evento, a FIT reforçará sua visão de futuro ao demonstrar softwares e sistemas que promovem produtividade, precisão e integração total dos processos.

A Mercopar não é apenas uma feira, mas um ecossistema de inovação, conhecimento e oportunidades, reunindo startups, empresas consolidadas e entidades do setor industrial. A edição de 2025 promete superar as marcas históricas dos anos anteriores, fortalecendo sua posição como referência em tendências de mercado, tecnologias emergentes e práticas de gestão avançada. Estar presente neste ambiente é fundamental para empresas que querem ser protagonistas da indústria 4.0.

Prestes a completar 15 anos de atuação, a FIT tem construído uma história sólida baseada em tecnologia, consultoria estratégica e qualificação profissional. Seu portfólio é pensado para apoiar empresas em cada etapa do processo produtivo, desde o desenvolvimento de projetos e produtos até a implementação de sistemas avançados de manufatura. Ao longo de sua trajetória, a FIT tem sido reconhecida por sua capacidade de integrar engenharia e tecnologia de forma prática, gerando resultados reais para empresas de diversos segmentos.

Estar na Mercopar significa reforçar esse compromisso, mostrando ao público como as soluções FIT podem transformar o dia a dia da indústria. Mais do que oferecer softwares, a empresa entrega conhecimento aplicado e processos eficientes, ajudando as empresas a crescerem de forma sustentável. A presença da FIT também é uma oportunidade para fortalecer parcerias e compartilhar cases de sucesso, inspirando líderes a investir em projetos de digitalização e automação industrial.

A atuação da FIT vai além de fornecer tecnologia; ela envolve treinamentos, capacitação técnica e suporte contínuo, garantindo que cada cliente possa extrair o máximo valor de suas soluções. Com essa abordagem, a empresa se posiciona como uma verdadeira parceira estratégica para quem busca competitividade e inovação. A participação na Mercopar 2025 reforça essa identidade e demonstra, na prática, como a tecnologia pode ser uma aliada poderosa para crescimento, qualidade e eficiência produtiva.

O CIMATRON é um dos softwares mais completos do mercado quando se trata de projetos e fabricação de moldes, estampos e peças complexas, integrando todas as etapas em um único ambiente. Sua capacidade de automatizar tarefas e centralizar processos faz dele uma ferramenta essencial para empresas que buscam redução de tempo, custos e aumento de produtividade. Na Mercopar 2025, a FIT mostrará como o CIMATRON transforma a forma de trabalhar, simplificando operações e otimizando o dia a dia dos profissionais.

Com funcionalidades que permitem prototipagem virtual, simulação de processos e ajustes em tempo real, o CIMATRON ajuda a antecipar problemas e eliminar desperdícios. Essa visão preventiva reduz retrabalhos, aumenta a precisão e permite que a equipe concentre esforços no desenvolvimento de soluções criativas e inovadoras. Para empresas que atuam em mercados competitivos, essa eficiência representa uma vantagem significativa, tornando-as mais ágeis e capazes de responder rapidamente às demandas do cliente.

Além disso, o CIMATRON conta com recursos inteligentes para gerenciamento de bibliotecas, padronização de componentes e integração com diversos sistemas CNC, o que torna o processo de produção mais confiável. Empresas que utilizam o software conseguem reduzir prazos de entrega e garantir um nível de qualidade elevado em cada peça produzida.

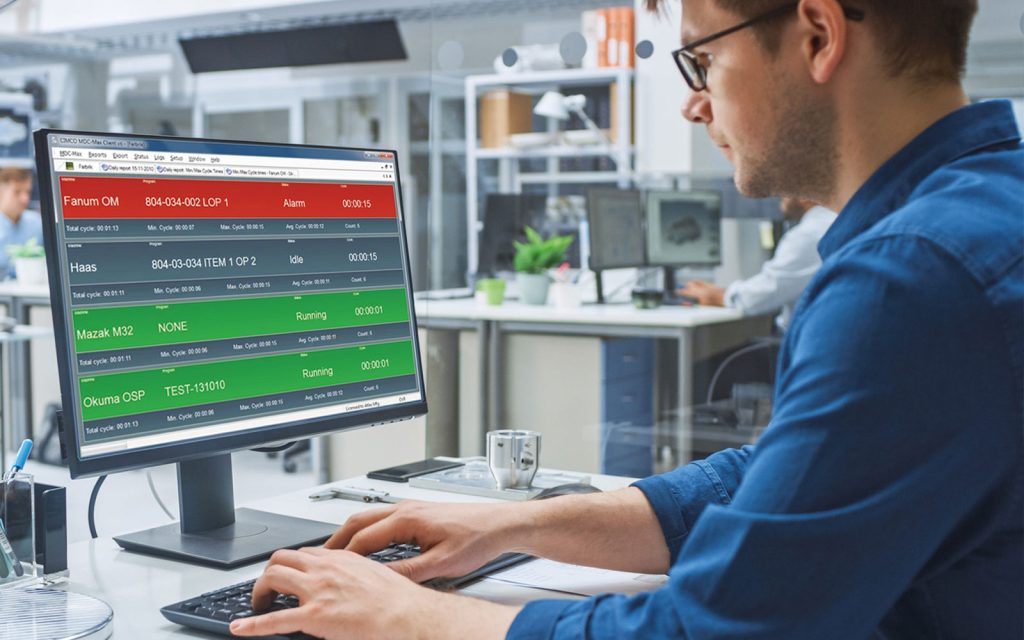

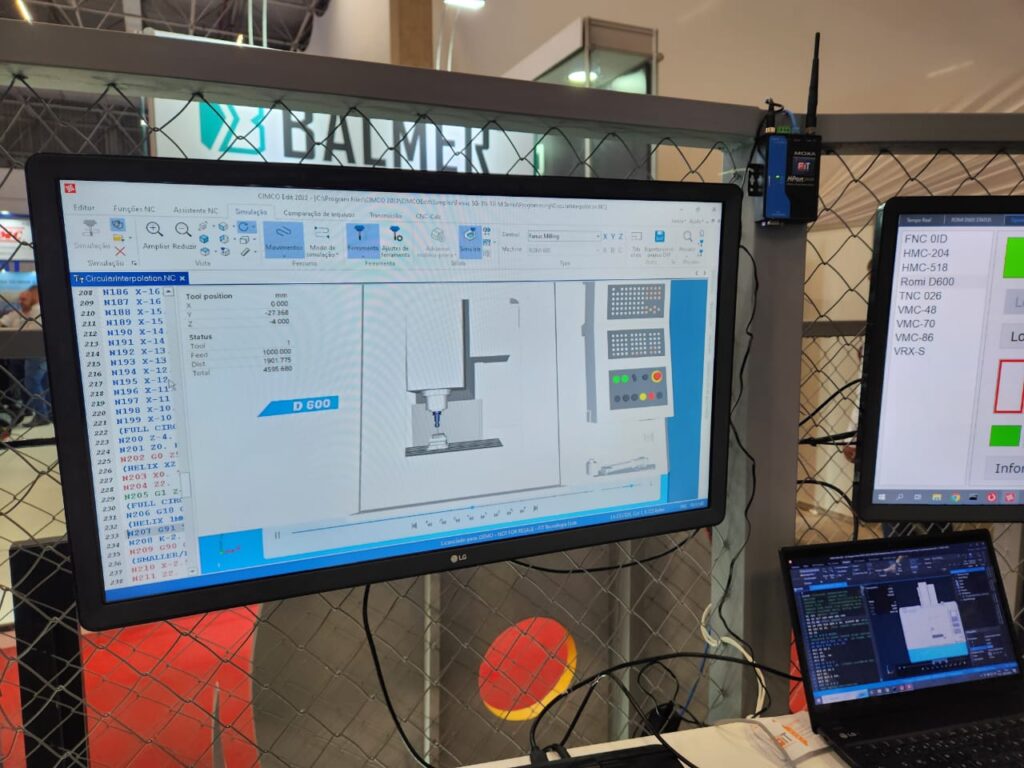

Outro grande destaque da FIT na Mercopar será o CIMCO MDC, um sistema completo para monitoramento de máquinas CNC e gestão da produção em tempo real. Com ele, gestores têm uma visão detalhada do desempenho do chão de fábrica, acompanhando produção, eficiência, tempos de parada e gargalos operacionais. Essa visibilidade permite decisões mais rápidas e assertivas, melhorando a utilização dos recursos e aumentando a produtividade sem comprometer a qualidade.

O CIMCO MDC oferece dashboards claros e indicadores precisos, permitindo que equipes de produção e gestão trabalhem de forma integrada. Além disso, o sistema emite alertas automáticos sempre que a produção não segue o planejado, ajudando a evitar perdas e a restabelecer a eficiência da linha de produção com agilidade. Essa funcionalidade torna o MDC uma ferramenta fundamental para empresas que buscam controle rigoroso, otimização de processos e redução de custos.

Integrado a outros módulos CIMCO, o MDC também contribui para a implementação de práticas de manufatura avançada. Ele viabiliza a coleta de dados em tempo real, essenciais para análises estratégicas e para a criação de planos de melhoria contínua. Empresas que adotam esse tipo de solução passam a trabalhar com dados concretos e confiáveis, fortalecendo sua competitividade no mercado global. Na Mercopar 2025, os visitantes poderão conhecer de perto como o MDC está transformando a gestão industrial.

A Mercopar é reconhecida como a principal feira do Brasil voltada para inovação industrial, tecnologia e geração de negócios. Há mais de 30 anos, ela conecta startups, pequenas, médias e grandes empresas, criando um ambiente dinâmico para compartilhar conhecimento e fomentar parcerias estratégicas. A edição de 2025 terá uma programação intensa com palestras, fóruns, rodadas de negócios e demonstrações de tecnologias, reunindo líderes da indústria em um espaço único.

Além de apresentar as tendências globais da indústria 4.0, a feira destaca temas como sustentabilidade, ESG, digitalização e automação avançada, mostrando os caminhos para um setor produtivo mais competitivo. Para empresas como a FIT, participar da Mercopar significa estar ao lado dos principais atores do mercado, apresentando soluções inovadoras e reforçando sua posição como referência em tecnologia.

Com expectativa de superar os números de público e negócios das edições anteriores, a Mercopar se mantém como um evento estratégico para quem deseja investir no futuro. A FIT Engineering Systems estará presente para mostrar como tecnologia e conhecimento podem transformar fábricas e negócios, reafirmando seu compromisso com a evolução da indústria brasileira.

34ª Mercopar – Feira de Inovação Industrial

Rua O – Stand 012

De 14 a 17 de outubro de 2025

Parque de Eventos Festa da Uva – Rua Ludovico Cavinato, 1431 – Caxias do Sul/RS

O setor de ferramentaria no Brasil sempre foi estratégico para a indústria, mas enfrenta desafios que limitam sua competitividade no cenário global. Defasagem tecnológica, carência de mão de obra qualificada e a ausência de políticas estruturantes vêm dificultando o avanço do país em uma área essencial para toda a cadeia produtiva.

Foi nesse contexto que ABINFER, ABIMAQ e o Sindicato dos Metalúrgicos do ABC apresentaram ao governo federal a necessidade de um plano robusto. O resultado foi a criação do Projeto Podium, um complexo econômico-industrial pensado para reposicionar o Brasil entre os cinco países mais competitivos do setor até 2031.

Mais do que uma resposta emergencial, trata-se de uma iniciativa de longo prazo, com investimentos de R$ 670 milhões e foco na modernização, inovação e sustentabilidade da ferramentaria nacional.

O Projeto Podium foi concebido como um guarda-chuva de ações que se desdobram em onze programas estruturantes. Cada um deles aborda um aspecto vital do setor: da gestão estratégica à modernização do parque fabril, passando pela capacitação profissional, internacionalização e sustentabilidade.

Essa divisão garante foco e permite que os resultados sejam medidos com clareza, já que cada programa tem metas, indicadores e cronogramas definidos. Além disso, a governança do projeto foi desenhada com três instâncias — de coordenação, execução e gestão —, assegurando integração entre governo, entidades e indústrias.

Com esse modelo, o projeto consegue alinhar teoria e prática, estruturando bases sólidas para avanços consistentes ao longo de sua execução até 2031.

O principal objetivo do Projeto Podium é recolocar o Brasil como protagonista mundial no setor de ferramentaria. Mas a proposta vai além da modernização tecnológica: busca gerar empregos, reduzir dependência de importações, valorizar profissionais e fomentar ecossistemas produtivos regionais.

Entre as metas está a de transformar o setor em referência de qualidade, produtividade e inovação, ampliando sua participação no PIB e fortalecendo cadeias industriais como a automotiva, eletroeletrônica e de bens de consumo.

Trata-se de um projeto orientado por missão, com metodologia de gestão baseada no PMBOK, que garante acompanhamento transparente, eficiência na execução e possibilidade de ajustes conforme o cenário evolui.

A competitividade da ferramentaria depende diretamente da capacidade de inovar e de formar profissionais preparados para os novos desafios da indústria. O Projeto Podium entende essa necessidade e coloca a educação técnica como um dos pilares centrais de sua estratégia.

Investir em qualificação significa não apenas preparar ferramenteiros para lidar com novas tecnologias, mas também criar um ambiente em que o conhecimento seja constantemente atualizado. Isso garante que empresas possam responder rapidamente às demandas do mercado e acompanhar o ritmo da Indústria 4.0.

Além disso, o incentivo à inovação impulsiona o desenvolvimento de processos mais eficientes, sustentáveis e de maior valor agregado. Combinando capacitação e modernização tecnológica, o Projeto Podium pavimenta o caminho para uma indústria de ferramentaria mais sólida, reconhecida e competitiva no cenário global.

Um dos diferenciais do Projeto Podium é a articulação com parceiros estratégicos que já atuam de forma consistente no setor. A recente colaboração com o SENAI-SP, por exemplo, reforça a capacitação profissional e a formação de mão de obra especializada, alinhando cursos e conteúdos às exigências da Indústria 4.0.

Além disso, a proximidade com entidades de classe e associações garante que o projeto não fique restrito à teoria, mas sim conectado às necessidades reais das empresas e dos trabalhadores. A governança compartilhada também abre espaço para maior participação das regiões industriais do país.

Essas parcerias tornam o Projeto Podium mais do que um plano: transformam-no em uma rede de cooperação que une indústria, governo e sociedade em torno de um objetivo comum.

Os impactos do Projeto Podium prometem ser transformadores: modernização do parque fabril, fortalecimento da cadeia produtiva, geração de empregos qualificados e consolidação de uma cultura de inovação dentro da ferramentaria.

Ao reposicionar a ferramentaria como motor de competitividade, o projeto também contribui para a autonomia tecnológica do país, reduzindo a dependência de importações e valorizando o papel do profissional ferramenteiro.

Nesse cenário, a FIT se apresenta como parceira natural da iniciativa. Ao longo de sua trajetória, sempre trabalhou para impulsionar a engenharia e promover a inovação no setor, com forte compromisso com a educação técnica e a qualificação de novos talentos. Por meio de treinamentos, disseminação de conhecimento e apoio às indústrias, a FIT contribui para preparar profissionais mais capacitados, alinhados às exigências da Indústria 4.0.

Sua participação fortalece o elo entre inovação, prática e educação, tornando o futuro da ferramentaria ainda mais promissor.

Fonte: https://informaq.abimaq.org.br/

A implementação do sistema MDC (Manufacturing Data Collection) da CIMCO permite uma coleta contínua e automatizada de dados diretamente das máquinas CNC, eliminando a necessidade de registros manuais e acelerando a transformação digital do chão de fábrica. Esse monitoramento inteligente cria uma base sólida para decisões técnicas mais assertivas, sustentadas por informações em tempo real.

Ao conectar os sinais das máquinas a um sistema analítico integrado, o CIMCO MDC garante rastreabilidade total dos eventos produtivos, oferecendo uma leitura precisa de tempos de ciclo, paradas e desempenhos individuais. Com isso, a gestão ganha uma nova perspectiva sobre o que realmente acontece na linha de produção, permitindo identificar gargalos e agir com rapidez.

Mais do que apenas um sistema de monitoramento, o CIMCO MDC atua como um elo entre operação e estratégia. Seus recursos avançados transformam dados brutos em indicadores técnicos valiosos, promovendo maior controle, redução de desperdícios e uma atuação mais eficiente das áreas de engenharia, manutenção e PCP.

O CIMCO MDC coleta, em tempo real, os sinais operacionais das máquinas CNC — como ciclos ativos, paradas planejadas e interrupções não programadas. Essa leitura instantânea permite que as equipes acompanhem o status de cada equipamento com precisão, reduzindo o tempo de resposta a falhas e melhorando a coordenação no chão de fábrica.

A visibilidade oferecida pelo sistema facilita a tomada de decisões ágeis, uma vez que os dados podem ser acessados por diferentes níveis da operação. Supervisores, engenheiros e gestores conseguem agir de forma coordenada, com base em informações confiáveis e atualizadas segundo a realidade da produção.

Além disso, o monitoramento contínuo ajuda a mapear padrões de comportamento das máquinas ao longo do tempo. Com isso, é possível prever desvios de performance, antecipar manutenções e implementar melhorias direcionadas com mais segurança e precisão.

Ao se integrar diretamente com M-codes, relés, sensores ou interfaces OPC das máquinas, o CIMCO MDC assegura uma medição altamente precisa dos tempos de ciclo, setup e inatividade. Esse controle elimina inconsistências comuns em apontamentos manuais, elevando o nível de confiabilidade das análises operacionais.

A precisão dos dados é fundamental para o acompanhamento de indicadores como MTBF (tempo médio entre falhas) e MTTR (tempo médio para reparo). Com esses KPIs sendo medidos com exatidão, a engenharia de processo pode atuar com base em diagnósticos reais, evitando suposições e maximizando o impacto de suas ações.

Outro benefício direto está no cálculo mais acurado da produtividade e da eficiência dos equipamentos. Ao entender, com exatidão, onde o tempo está sendo perdido, é possível ajustar estratégias de produção e melhorar o desempenho global da planta fabril.

Com o CIMCO MDC, as paradas de máquina deixam de ser eventos genéricos e passam a ser documentadas com riqueza de detalhes. Por meio de códigos configuráveis e integração com interfaces de operador, o sistema permite registrar automaticamente — ou com mínima intervenção humana — as causas de cada interrupção.

Esses registros são fundamentais para mapear os principais motivos de perda, como espera por setup, quebra de ferramenta ou ausência de matéria-prima. A partir dessa rastreabilidade, a engenharia tem insumos concretos para atacar as causas raízes e propor melhorias sustentáveis.

Além disso, essa estrutura de dados fornece uma base de histórico técnico valiosa, para auditorias internas, programas de manutenção preditiva e iniciativas de melhoria contínua. O resultado é um ambiente de produção mais controlado, responsivo e orientado à eficiência.

O CIMCO MDC possui ferramentas nativas para criação de relatórios personalizados e dashboards interativos, sem necessidade de desenvolvimento externo. Esses recursos permitem visualizar indicadores como OEE, disponibilidade, performance e qualidade de forma clara, rápida e acessível a todos os níveis da empresa.

Essas visualizações são atualizadas em tempo real, podendo ser exibidas em painéis nas áreas produtivas ou acessadas remotamente por lideranças. Isso garante maior transparência na operação e agiliza a comunicação entre os times de produção, manutenção e planejamento.

Com relatórios configuráveis, é possível adaptar a apresentação dos dados à linguagem e necessidade de cada setor. A gestão ganha mais controle e autonomia para tomar decisões estratégicas com base em informações consistentes, promovendo um ambiente mais eficiente e alinhado aos objetivos industriais.

A coleta automatizada e estruturada de dados do CIMCO MDC fornece uma base técnica robusta para programas como SMED, TPM, Kaizen e outras práticas de Lean Manufacturing. Com visibilidade total sobre os eventos e ciclos da produção, fica mais fácil identificar oportunidades de melhoria e medir o impacto real das ações implementadas.

As análises deixam de ser empíricas e passam a ser orientadas por dados. Isso eleva a maturidade técnica das decisões e permite que a engenharia atue com mais foco e previsibilidade. Processos críticos podem ser refinados com base em evidências, e os investimentos em melhorias tornam-se mais assertivos.

A longo prazo, o uso contínuo do CIMCO MDC contribui para a construção de uma cultura data-driven na indústria. Mais do que registrar o que aconteceu, o sistema passa a antecipar tendências, orientar decisões e fortalecer a integração entre operação e estratégia.

A adoção do sistema CIMCO MDC representa mais do que um avanço tecnológico — é um passo decisivo na construção de uma indústria orientada por dados. Ao automatizar a coleta de informações e transformar sinais de máquina em indicadores gerenciais, o MDC elimina suposições e oferece uma base sólida para decisões mais rápidas, precisas e eficazes.

Os cinco ganhos técnicos imediatos apresentados ao longo deste conteúdo mostram como o sistema impacta diretamente na eficiência operacional, na redução de perdas e na capacidade de resposta das equipes de engenharia e produção. Mais do que medir, o MDC permite agir com inteligência, antecipar falhas, melhorar processos e elevar o desempenho industrial de forma contínua.

Para empresas que buscam competitividade, produtividade e controle real da operação, o CIMCO MDC se consolida como uma ferramenta indispensável na jornada de digitalização do chão de fábrica — uma escolha estratégica para quem deseja transformar dados em resultados concretos.

A indústria de manufatura vive um momento de transformação, onde eficiência, produtividade e competitividade estão diretamente ligados à capacidade de controlar processos, reduzir desperdícios e tomar decisões rápidas e assertivas. Nesse cenário, o Monitoramento de Dados de Máquinas se torna uma ferramenta indispensável para empresas que desejam operar de forma mais inteligente, conectada e rentável.

Ao implementar um sistema de Monitoramento de Dados de Máquinas, os resultados são percebidos quase que imediatamente. As informações que antes estavam ocultas no chão de fábrica — como tempos de parada, gargalos, falhas ou subutilização de máquinas — passam a ser visíveis e quantificáveis. E, como diz a máxima da gestão: “O que não se mede, não se gerencia.”

Se você ainda não conhece todos os benefícios de um sistema de MDC, veja agora 7 ganhos imediatos que ele proporciona à sua operação industrial.

Quando a empresa passa a monitorar, em tempo real, o desempenho das máquinas, torna-se possível identificar rapidamente qualquer desvio no processo. As perdas por pequenas paradas, setups longos, máquinas ociosas ou operando abaixo da capacidade são imediatamente mapeadas.

O resultado é um aumento direto na produtividade, muitas vezes sem necessidade de investir em novos equipamentos. Apenas otimizando o que já existe, muitas empresas conseguem elevar seus índices de produção em 10%, 20% ou até mais.

Com o monitoramento constante, o sistema de MDC permite detectar padrões que levam a paradas não programadas. É possível identificar se uma máquina apresenta tendência a falhas específicas, se há um operador que enfrenta mais dificuldades em determinados processos ou se algum problema recorrente está afetando a linha.

Saber exatamente quanto tempo a máquina esteve produzindo, parada, em setup, em espera ou em qualquer outro estado operacional é uma das maiores vantagens do MDC.

Essa visibilidade favorece a manutenção preditiva, o ajuste de processos e a redução drástica do tempo de máquinas paradas sem planejamento, o que impacta diretamente na disponibilidade e na confiabilidade dos ativos.

Esse controle permite avaliar a real eficiência dos equipamentos, comparando o tempo produtivo versus o tempo total disponível. Além disso, gera indicadores essenciais, como o OEE (Overall Equipment Effectiveness), que oferece uma visão clara sobre onde estão as maiores perdas e oportunidades de melhoria.

O MDC fornece dados em tempo real, com dashboards intuitivos que mostram o status de cada máquina. Isso permite aos gestores tomarem decisões imediatas, ajustarem rotinas, redistribuírem ordens de produção e agirem antes que pequenos problemas se tornem grandes prejuízos.

Ter essa capacidade de resposta instantânea é um diferencial competitivo gigantesco, especialmente em mercados cada vez mais exigentes, que demandam prazos curtos e alta qualidade.

Outro ganho fundamental é a rastreabilidade. O sistema registra e armazena todos os eventos operacionais: quando a máquina iniciou, parou, motivo das paradas, tempos de ciclo, produtividade, entre outros.

Isso permite que a empresa tenha histórico completo de cada ordem de produção, facilitando auditorias, certificações de qualidade, análise de não conformidades e atendimento às normas e exigências dos clientes.

Com dados concretos e precisos, as decisões deixam de ser baseadas em percepções ou suposições. O MDC fornece informações claras sobre desempenho, gargalos, eficiência e custos operacionais.

Isso impacta diretamente na gestão, permitindo que líderes industriais atuem de forma mais estratégica, priorizando investimentos, ajustando processos e promovendo melhorias contínuas baseadas em fatos.

Ao otimizar o tempo produtivo, reduzir paradas, aumentar a eficiência e fornecer uma gestão mais precisa, o MDC contribui diretamente para a redução de custos. Menos horas improdutivas, menos desperdício de matéria-prima, menor desgaste de máquinas e menor necessidade de horas extras estão entre os benefícios tangíveis.

Além disso, evita investimentos desnecessários em novos equipamentos, pois, muitas vezes, é possível aumentar a produção com os ativos já existentes, apenas melhorando a sua gestão.

Entre as soluções de mercado, o CIMCO MDC se destaca por sua robustez, flexibilidade e facilidade de integração. Diferente de outros sistemas, o CIMCO MDC não exige instalação de hardware adicional na máquina. Ele se conecta diretamente ao CLP (Controlador Lógico Programável), utilizando os principais protocolos de comunicação industrial, como Focas, Heidenhain, MTConnect, Siemens Sinumerik, Mazak, RS-232, OPC UA, entre outros.

O sistema coleta, organiza e exibe as informações em dashboards personalizáveis, além de gerar relatórios completos — diários, semanais ou mensais — que ajudam na análise de produtividade, eficiência, tempo parado, causas de ineficiência e muito mais.

Além da visualização em tempo real na fábrica, o CIMCO MDC oferece acesso remoto via Web Client, permitindo que gestores acompanhem tudo de qualquer lugar, com informações atualizadas e confiáveis na palma da mão.

Se sua indústria busca mais competitividade, redução de custos e aumento de produtividade, o monitoramento com o CIMCO MDC é um caminho sem volta — e um investimento que traz retorno comprovado.

Venha nos visitar no Demonstrador da Indústria 4.0 da ABIMAQ durante a EXPOMAFE 2025! Apresentaremos as tecnologias do CIMCO MDC para gerenciamento da produção, comunicação de máquinas, backup de dados, monitoramento em tempo real, versionamento de programas e padronização de fabricação.

A EXPOMAFE 2025, principal evento do setor metalmecânico, será realizada de 6 a 10 de maio no São Paulo Expo. Com a presença de mais de 900 marcas nacionais e internacionais, a feira apresentará as mais recentes tecnologias, tendências globais e soluções para toda a cadeia produtiva da indústria.

A automação industrial tem desempenhado um papel fundamental na evolução do setor, permitindo que empresas reduzam custos, aumentem a produtividade e garantam maior segurança para seus trabalhadores. As tecnologias CIMCO são um grande exemplo desse avanço, ajudando indústrias a padronizar processos, evitar falhas operacionais e garantir um controle preciso da produção.

No Demonstrador da Indústria 4.0 da ABIMAQ, os visitantes poderão ver na prática como essas soluções melhoram a comunicação entre máquinas, o monitoramento em tempo real e o gerenciamento de dados, garantindo processos mais eficientes e decisões estratégicas mais assertivas.

Com o avanço da digitalização, a Indústria 4.0 já não é mais uma tendência distante, mas sim uma realidade necessária para empresas que querem se manter competitivas. A integração de sistemas inteligentes, automação avançada e análise de dados são fatores determinantes para melhorar o desempenho e aumentar a eficiência operacional.

Durante a EXPOMAFE 2025, os visitantes terão a oportunidade de explorar soluções inovadoras que impulsionam a manufatura moderna. A conectividade entre equipamentos, a análise preditiva e a otimização de processos produtivos são apenas algumas das inovações que estarão em destaque.

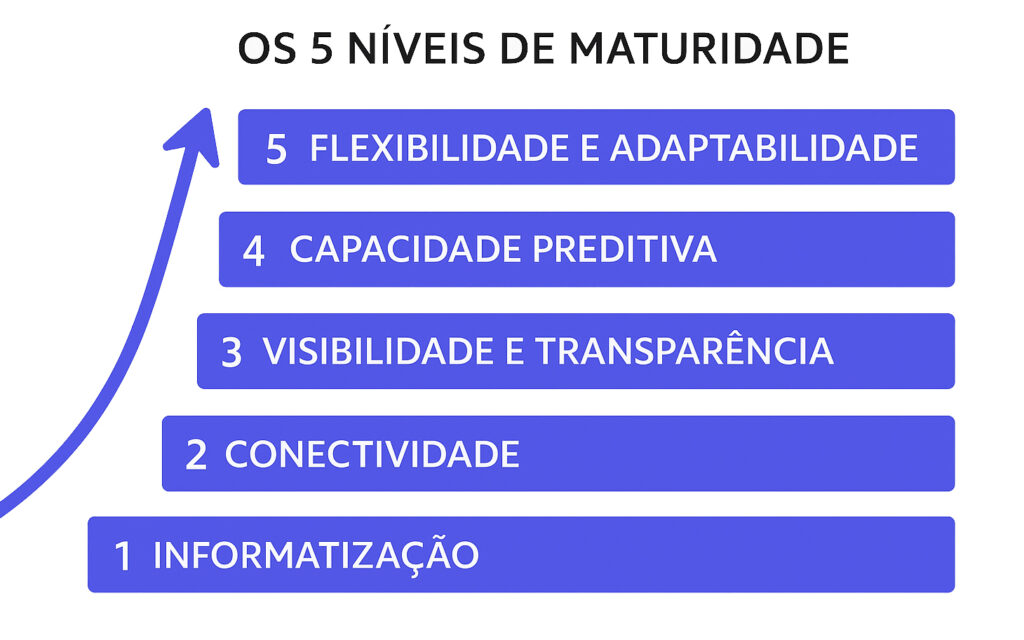

A jornada rumo à Indústria 4.0 é marcada por cinco níveis de maturidade que representam a evolução das fábricas em direção a operações mais inteligentes, conectadas e autônomas. Cada etapa traz avanços significativos em automação, conectividade e tomada de decisão baseada em dados — e entender esses níveis é fundamental para planejar o futuro da produção.

No primeiro nível, a indústria passa da mecânica para o digital. As máquinas são automatizadas com CLPs e PCs, que executam tarefas programadas, registram dados e fornecem informações operacionais por meio de IHMs. No segundo nível, sensores inteligentes e sistemas conectados à nuvem ampliam a capacidade das máquinas, permitindo comunicação entre módulos, coleta de dados em tempo real e até diagnósticos remotos.

No terceiro nível, a análise entra em cena. Os dados coletados começam a ser transformados em relatórios e diagnósticos que revelam as causas dos problemas e oferecem suporte à tomada de decisões. O quarto nível marca a introdução da inteligência artificial, com sistemas que preveem falhas, indicam o momento ideal para manutenções e antecipam desvios de qualidade. Por fim, no quinto nível, as fábricas se tornam autônomas: as máquinas se auto ajustam, otimizam processos em tempo real e se adaptam sem intervenção humana — o ápice da Indústria 4.0.

O CIMCO MDC é uma solução completa para monitoramento de dados em tempo real, permitindo que indústrias acompanhem o desempenho de suas máquinas e processos produtivos com total precisão. A coleta automática de dados garante uma visão detalhada da operação, facilitando a identificação de gargalos e a tomada de decisões estratégicas para aumentar a eficiência.

Com o CIMCO MDC, gestores podem acessar relatórios detalhados sobre tempo de ciclo, taxa de utilização das máquinas e períodos de inatividade, tudo em tempo real. Isso possibilita a rápida correção de falhas e a otimização dos processos produtivos, reduzindo desperdícios e garantindo maior controle sobre a fábrica.

A EXPOMAFE 2025 será o principal ponto de encontro para profissionais da indústria metalmecânica que buscam inovação e alta tecnologia. O evento reunirá fabricantes, fornecedores e especialistas do setor para apresentar as mais avançadas soluções em automação, digitalização e eficiência produtiva. Será uma oportunidade única para conhecer tendências e interagir com as principais marcas do mercado.

Além da exposição de tecnologias, o evento contará com palestras, demonstrações ao vivo e painéis técnicos que abordarão os desafios e oportunidades da Indústria 4.0. Com uma programação rica e dinâmica, a EXPOMAFE 2025 proporcionará uma experiência imersiva para quem deseja transformar sua operação industrial e se destacar no mercado.

O CIMCO MDC é uma solução robusta para a coleta e análise de dados da produção em tempo real. Projetado para aumentar a eficiência nas fábricas, o sistema permite monitorar máquinas CNC, registrar tempos de ciclo, paradas e eventos, além de fornecer insights precisos sobre a performance da produção. Tudo isso é feito de forma automatizada, reduzindo a necessidade de anotações manuais e melhorando a confiabilidade das informações.

Com o CIMCO MDC, os gestores têm uma visão completa do chão de fábrica. O software permite configurar dashboards personalizados com indicadores de desempenho, gráficos e relatórios detalhados, facilitando a tomada de decisões rápidas e estratégicas. Além disso, é possível acompanhar o status das máquinas em tempo real, identificar gargalos no processo e implementar ações corretivas de forma imediata.

A flexibilidade do sistema também é um destaque: o CIMCO MDC pode ser adaptado a diferentes tipos de máquinas, independentemente da marca ou modelo, e integrado a outros sistemas de gestão, como ERPs e MES. Isso garante uma gestão mais conectada e eficiente, promovendo ganhos reais de produtividade e controle sobre o processo fabril.

A EXPOMAFE 2025 é o evento ideal para empresas que buscam inovação, atualização tecnológica e networking estratégico. Seja para conhecer novas soluções, estabelecer parcerias ou atualizar processos produtivos, a feira reúne tudo o que há de mais avançado na indústria.

Não perca a chance de vivenciar o futuro da manufatura! Visite nosso espaço no Demonstrador da Indústria 4.0 da ABIMAQ e descubra como as soluções do CIMCO podem transformar seus processos produtivos!

Data: 6 a 10 de Maio

Terça a sexta 10h às 19h

Sábado 09h às 17h

Local: Rua F número 210 no Demostrador da Indústria 4.0 da Abimaq

Expomafe 2025 – São Paulo Expo

Rod. dos Imigrantes – KM 1,5

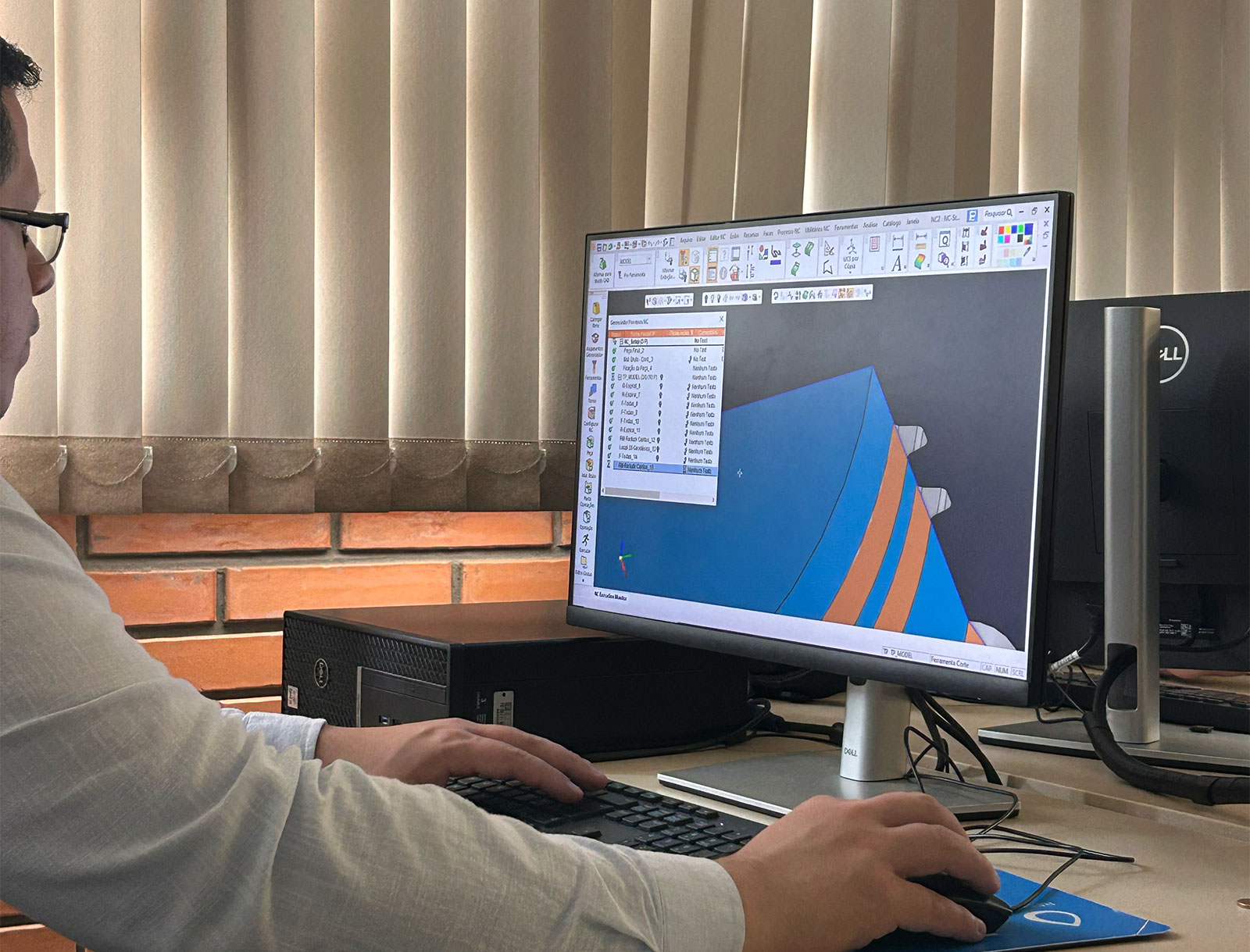

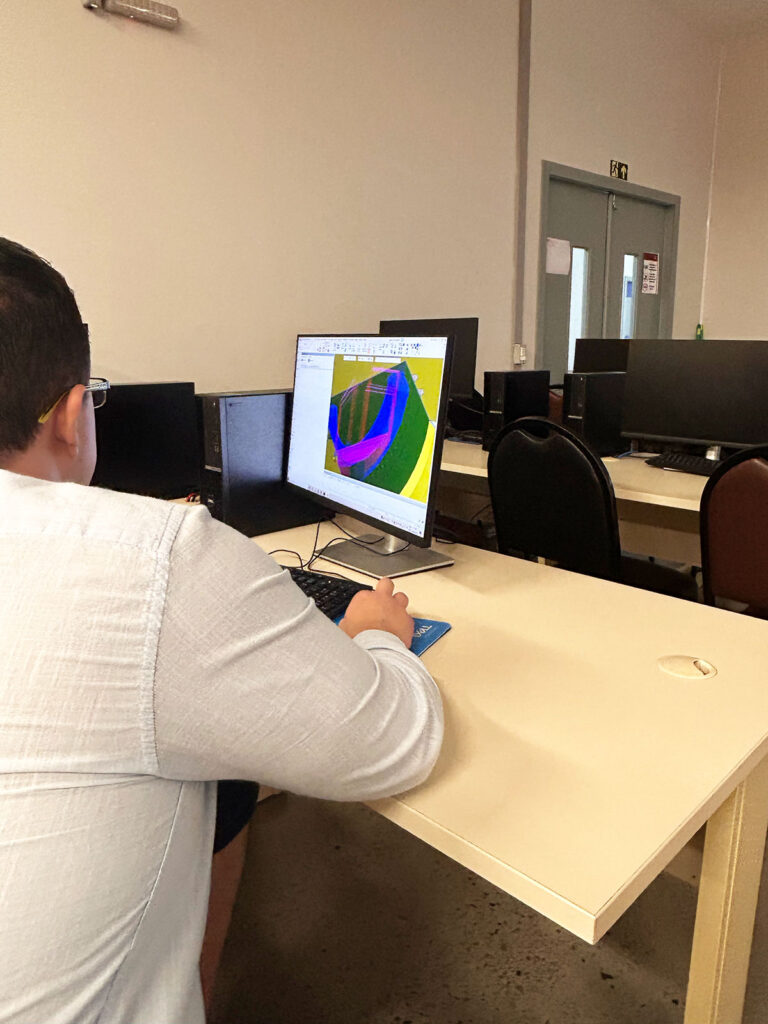

Durante o curso, os participantes irão aprender a estruturar montagens, adicionando componentes externos, de catálogo e novas peças desenvolvidas em 3D, utilizando modelagem paramétrica e híbrida por superfícies, sólidos e curvas. Além disso, o aprendizado será concluído com a criação de detalhamentos dimensionais 2D, garantindo domínio sobre os principais conceitos da solução CAD/CAM CIMATRON.

O treinamento é voltado para profissionais da área de usinagem, ferramentaria e manufatura, proporcionando um aprendizado prático e aplicado às demandas do mercado. Com um conteúdo abrangente e instrutores especializados, os alunos desenvolverão habilidades para otimizar processos, reduzir tempo de produção e melhorar a precisão dos projetos.

Além da teoria, o curso foca na prática, permitindo que os alunos explorem estratégias de usinagem eficientes e técnicas avançadas de programação CAM. Isso garante um diferencial competitivo para quem deseja se destacar no setor.

Utilizando estratégias e processos para usinagem de contornos 2D e de geometrias complexas 3D. Fechamento de furos e alojamentos com recursos do CAD interno do CAM, construção de peças 3D, esboços de desenhos 2D (sketcher).

Desde a abertura da geometria, criação de ferramentas, processos de usinagem, gerar folha de ferramentas, processos e com tempos de usinagem, simulação com visualização de material remanescente e geração do código NC.

• Importar geometrias de sistemas CAD, carregar, posicionar e corrigir modelos.

• Recursos de modelamento CAD 2D/Sketcher e 3D Sólidos e Superfícies dentro do CAM, como Fechamento automático de furos e alojamentos.

• Inserir zero peça e posicionamento de segurança.

• Definir peça e dispositivos de fixação.

• Análises de Mínimo Raio e Contra-saída.

• Criar e Importar Ferramentas de Corte: Tradicionais e Especiais. Construção de Suporte de Ferramentas.

• Estratégias de fresamento 2.5 eixos para geometrias 2D ou 3D.

• Estratégias de fresamento 3D, tais como Desbaste, Acabamento Raster/3DStep/Ângulo Limite, Redução de Raios, Ciclos de Furação e Rosca, Copiar / Rotacionar / Espelhar, dentre outras.

• Parâmetros de Processo de Usinagem e de Máquina CNC.

• Pré-visualizadores de Procedimentos.

• Simulação de usinagem e detecção de colisão.

• Pós Processamento para gerar Código G.

• Templates por critérios de cores e grupos, para ser aplicado em qualquer geometria, para otimizar em até 60% o tempo de programação CAM.

• Folha de Processo e Relatórios Personalizados: Tempos, Estratégias e Preset de Ferramentas.

• Acesso ao Certificado do Curso

A parceria contempla a conexão entre a FIT e os instrutores do SENAI, que estão sempre atualizados sobre as automações e novas ferramentas dos softwares. Essa troca de informações garante um treinamento ainda mais qualificado, onde quem sai ganhando é o aluno e seu aprendizado.

A FIT também participa de eventos desenvolvidos pelo SENAI, através de seus especialistas nos softwares CIMATRON, CIMCO e FIKUS que ministram palestras e participam de orientações aos alunos. Essa conexão é muito importante para quem, em pouco tempo, estará iniciando no mercado de trabalho. Os futuros profissionais podem conversar e tirar dúvidas com quem já possui experiência na área da ferramentaria.

A FIT Engineering Systems é uma provedora de soluções de desenvolvimento de ferramental e fabricação que capacita os usuários a solucionar os desafios de engenharia e fabricação. Somos uma equipe de especialistas em engenharia e fabricação ajudando nossos clientes a expandir suas capacidades e melhorar a produtividade por meio de tecnologia inovadora. Ao entender seus desafios, encontramos soluções para o sucesso do seu negócio.

Focados em otimizar o retorno do investimento feito em softwares de engenharia CAD/CAM/CAE/DNC, com verdadeiro aproveitamento dos recursos virtuais para obter rapidez no projeto, fabricação e aprovação do produto finalizado, reduzindo e até mesmo eliminando retrabalhos.

Com escritórios em Sorocaba – SP e Caxias do Sul – RS, a FIT Engineering Systems, atende todo o Brasil de forma remota e presencial, com uma linha de softwares high-end e de serviços de altíssima qualidade, e está presente nas empresas dos setores automotivo, duas rodas, médico, energia, moda, brinquedos e construção civil.

Usinagem rápida com confiabilidade e proteção da máquina e ferramentas. Programa rápido e facilmente as trajetórias com automação flexível.

A Programação Cimatron NC permite uma programação rápida e eficiente para moldes, ferramentas, chapas e geometrias genéricas com uma seleção de estratégias de fresagem competitivas desde 2.5 eixos aos 5 eixos, furação, poderosas ferramentas de CAD incorporadas, ferramentas de análise e simuladores.

O CAD/CAM CIMATRON possui automações inteligentes para uma usinagem rápida e eficiente. Programando rápido e facilmente as trajetórias com “automação flexível”. Prepara suas peças para a manufatura com o CAD completo dentro do NC do Cimatron, com estratégias de usinagem dedicadas a cada tipo de peça.

Participar do Treinamento Presencial Usinagem CAM com o CIMATRON oferece uma série de vantagens para profissionais que buscam aprimorar suas habilidades na área de manufatura. O treinamento proporciona um aprofundamento técnico, permitindo que os participantes adquiram conhecimentos práticos e teóricos sobre o utilização do CAD/CAM CIMATRON.

Ao dominar essas ferramentas, os profissionais conseguem otimizar processos de usinagem, reduzindo o tempo de produção e aumentando a eficiência operacional.

Além disso, o formato presencial possibilita uma interação direta com instrutores experientes, o que facilita a resolução de dúvidas e o acompanhamento personalizado de cada aluno. Essa experiência prática é fundamental para que os participantes possam aplicar imediatamente o que aprenderam em suas rotinas de trabalho. Outro benefício importante é a troca de experiências com outros profissionais da área, o que amplia o networking e pode abrir novas oportunidades de carreira.

Sábados: 07, 14, 21, 28/06 e 05/07, das 8h às 13h

SENAI CAXIAS DO SUL-RS

Travessão Solferino, 501

Bairro Cruzeiro