Nenhum produto no carrinho.

A Sandvik assinou um acordo com a Battery Ventures para adquirir a Cambrio, com sede nos Estados Unidos, uma empresa líder com um portfólio de ponta a ponta em software CAD / CAM para indústrias de manufatura como automotiva, transporte, energia, médica e aeroespacial. Cambrio será reportado na divisão Design & Planning Automation da Sandvik Manufacturing and Machining Solutions.

“ Isso está de acordo com nosso foco estratégico de crescer organicamente e por meio de aquisições no espaço de manufatura avançada, com foco especial em software industrial próximo à fabricação de componentes, metrologia industrial e soluções de manufatura aditiva . O Cambrio possibilitará uma oferta mais ampla ao cliente, cobrindo mais da cadeia de valor total da manufatura ”, afirma Stefan Widing, presidente e CEO da Sandvik.

A ambição estratégica da Sandvik é fornecer aos clientes soluções de software que possibilitem a automação de toda a cadeia de valor da fabricação de componentes - desde o projeto e planejamento até a preparação, produção e verificação. O Computer Aided Manufacturing (CAM) desempenha um papel vital no processo de manufatura digital, criando uma oferta de soluções automatizadas do projeto à usinagem.

Ao adquirir a Cambrio, a Sandvik estabelecerá uma posição importante no mercado de CAM, que inclui tanto a fabricação de ferramentas quanto a usinagem de uso geral. Isso complementará a oferta existente do cliente na Sandvik Manufacturing Solutions.

O portfólio de produtos da Cambrio inclui GibbsCAM para operações de fresamento de produção, torneamento e torneamento, Cimatron para moldes e matrizes, bem como SigmaNEST para fabricação de chapas metálicas.

“Com a adição da oferta de produtos da Cambrio, poderemos ajudar nossos clientes a aumentar ainda mais a produtividade na cadeia de valor mais ampla. Compartilhamos o mesmo desejo de automatizar fluxos de trabalho e tornar nossos clientes mais eficientes e sustentáveis. Estou ansioso para dar as boas-vindas à equipe Cambrio na Sandvik ”, disse Mathias Johansson, presidente da divisão de Design & Planning Automation da Sandvik Manufacturing Solutions.

A Cambrio está sediada em Ohio, EUA, e possui 375 funcionários. Em 2020, a empresa teve receitas de cerca de SEK 628 milhões (68 milhões de dólares) com uma margem de EBIT ligeiramente diluída para a Sandvik Manufacturing and Machining Solutions. O impacto no lucro por ação da Sandvik será inicialmente neutro. As partes concordaram em não divulgar o preço de compra.

A transação deve ser concluída no segundo semestre de 2021 e está sujeita às aprovações regulatórias habituais.

A Sandvik é um grupo de engenharia global e de alta tecnologia que oferece produtos e serviços que aumentam a produtividade, lucratividade e sustentabilidade do cliente - avançando o mundo por meio da engenharia. O Grupo foi fundado na Suécia em 1862 - e hoje ocupa posições de liderança mundial em áreas selecionadas - por exemplo, ferramentas e sistemas de ferramentas para corte de metal; equipamentos, serviços e soluções técnicas para a indústria de mineração e escavação de rochas na indústria da construção. Em 2020, o Grupo tinha aproximadamente 37.000 funcionários e receitas de cerca de 86 bilhões de SEK em mais de 160 países em operações contínuas. A ambição estratégica da Sandvik é fornecer aos clientes soluções de software que automatizem toda a cadeia de valor da manufatura e recentemente entrou no espaço de manufatura avançado, incluindo CAD / CAM.

Mais informações: https://www.home.sandvik/en/news-and-media/newslist/news/2021/07/sandvik-to-acquire-leading-cam-software-company-cambrio/

Ao adquirir a CAMBRIO, a Sandvik deseja continuar a evoluir e fortalecer sua posição no mercado de CAM, que inclui fabricação de ferramentas, usinagem de uso geral e fabricação de chapas metálicas, agregando nosso know-how em usinagem e ferramentas. O portfólio CAMBRIO também complementará as ofertas digitais existentes nas Soluções de Fabricação e Usinagem da Sandvik.

A equipe CAMBRIO está animada com este anúncio e em encontrar um lar permanente com a Sandvik. Existe um alinhamento cultural e estratégico excepcional que nos permitirá acelerar a expansão de nossas soluções automatizadas em todo o processo de manufatura digital e agregar valor para você. Nossa equipe está comprometida com uma transição suave e contínua e espera que você não notará nenhuma diferença nas operações do dia-a-dia além dos recursos de produto mais aprimorados em breve. Continuaremos independentes, sob as marcas CAMBRIO, Cimatron, SigmaNEST e GibbsCAM, e sob a atual equipe de liderança que você conhece hoje.

Nosso foco continua sendo fornecer produtos inovadores e de alta qualidade e os melhores serviços para nossos clientes em todo o mundo. Todo o pessoal e pontos de contato permanecerão os mesmos e a equipe espera continuar a dar suporte às suas necessidades e fornecer a você a melhor experiência de consumo possível.

Revenda especializada em softwares, tecnologias, treinamentos e serviços para otimização de processos digitais em engenharia de projetos CAD 3D, programação e usinagem CNC, comunicação entre máquinas via DNC, gestão de documentação digital PDM, simulações virtuais e análises CAE, que aprimoram a produtividade, lucratividade e sustentabilidade de nossos clientes. Temos grande destaque nas áreas de engenharia de projetos de ferramental com fabricação CNC de ferramentarias de injeção plástica e estamparia de metal, bem como em programação de máquinas especiais e multi-eixos. Principais produtos e soluções são CIMATRON, GIBBSCAM, MOLDEX 3D, FIKUS e CIMCO Edit. Mais informações em: fit-tecnologia.com.br

Desde os primórdios o homem já tinha a necessidade de moldar e transformar materiais brutos em objetos úteis para seu dia-a-dia, para isso utilizava os recursos da época que eram obviamente muito mais limitados do que dispomos em nossa realidade. A gama de produtos que utilizamos atualmente é imensa, sendo assim moldar materiais é imprescindível para que possamos manter nosso conforto e qualidade de vida. As técnicas para transformar materiais brutos em objetos variaram ao longo dos anos conforme a matéria-prima utilizada e com a evolução da tecnologia. Na indústria metalmecânica especialmente, a usinagem se tornou a grande auxiliadora para criar peças com diversos perfis e com funcionalidades incríveis.

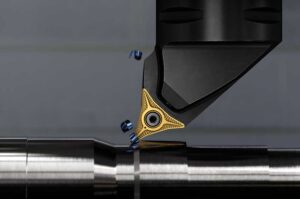

Em termos gerais a usinagem é um processo de fabricação por remoção de material que tem o objetivo de transformar uma peça bruta em um produto com forma e dimensões especificados. Existem muitos processos de usinagem e cada qual tem sua função, por exemplo: O Torneamento é a utilização da máquina-ferramenta para fabricar objetos cilíndricos ou cônicos, a Retificação fica encarregada de dar acabamento às peças através da remoção de material por abrasivos, a Furação como o próprio nome sugere, permite que as peças sejam perfuradas em locais e de diâmetros determinados e assim temos uma lista de recursos que a usinagem nos proporciona.

As máquinas mais simples, mas ainda muito utilizadas, são as de usinagem convencional que através de ferramentas de corte ou abrasão moldam o material. Elas não estão obsoletas, mas gradativamente estão sendo substituídas por outras com tecnologia mais avançada, são as máquinas de usinagem computadorizadas que através de uma linguagem de programação tornam-se mais autônomas. A linguagem de programação comanda todos os movimentos da máquina como a velocidade, acionamento dos fluídos e seleção de ferramentas por exemplo, minimizando a interação humana. Essas máquinas são chamadas de CNC (Comando Numérico Computadorizado) e disponibilizam uma série de recursos capazes de criar verdadeiras artes.

Apesar de exigir um investimento mais alto, optar por uma máquina CNC ou por um Centro de Usinagem invés de equipamentos convencionais tem um elevado custo x benefício principalmente para produção em larga escala. A lista de itens vantajosos é vasta, mas os principais são:

O centro de usinagem CNC é o equipamento capaz de reunir em uma só máquina diversas ferramentas e recursos para a produção de peças com perfis variados, ele é o famoso multitarefa. Desta forma você não precisaria ter um torno e uma fresadora mesmo que eles possuam o recurso do comando numérico. O centro de usinagem conta com uma estrutura mais robusta e uma variedade maior de ferramentas, dessa forma dificilmente fica limitado.

Para que isso seja possível, os centros de usinagem trabalham com o que chamamos de eixos, sim são os mesmos eixos coordenados que você está pensando. Os centros de usinagem mais comuns possuem três ou cinco eixos.

Como o próprio nome diz, a máquina de usinagem CNC trabalha em cinco eixos diferentes simultaneamente, isso permite a usinagem de peças com perfis muito complexos. É claro que além da complexidade, há outras vantagens de optar por este recurso, algumas delas são:

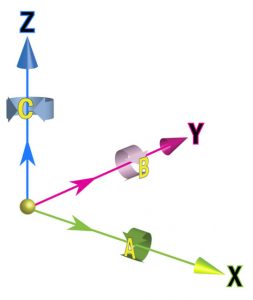

Para tornar mais didático, vamos contar uma história daquelas que gostamos sobre os grandes descobridores da ciência. O escolhido de hoje é René Descartes, considerado o pai da matemática moderna. Descartes estava deitado na cama quando notou uma mosca zumbindo em seu quarto, ele percebeu que podia descrever a posição da mosca no espaço tridimensional usando apenas três números, representados pelas variáveis X, Y e Z. Com certeza você já associou as variáveis com o tradicional sistema de coordenadas cartesianas e é isso mesmo! Este sistema ainda está em uso mais de três séculos após a morte do matemático e é utilizado no centro de usinagem! Portanto X, Y e Z são três dos cinco eixos.

Imagine se pudéssemos aumentar o zoom na mosca de Descartes em meio ao voo, poderíamos não só descrever sua posição (X,Y,Z) mas também descrever sua orientação. A orientação pode ser descrita quando a mosca está girando da mesma maneira que um avião faz acrobacias. Seu giro é descrito pelo quarto eixo, que é o eixo de rotação em torno de X que vamos chamar de “A”. O mesmo acontece com a mosca quando ela faz a rotação em torno de Y, que vamos chamar de “B”. Sem dúvida, os leitores astutos vão questionar a existência de um sexto eixo (C) que gira em torno do eixo Z e sim ele também pode existir.

Os eixos A, B e C são ordenados alfabeticamente para corresponder aos eixos X, Y e Z. Embora existam máquinas CNC de 6 eixos, as configurações de 5 eixos são mais comuns. Para que você possa entender, olhando para um centro de usinagem cinco eixos sem precisar imaginar uma mosca, a mesa de trabalho do centro de usinagem é rotativa e ela pode ser plana, curva e furada, além disso as ferramentas também são capazes de inclinar tendo acesso a locais da peça que uma máquina três eixos não teria. Entendeu como funciona?

A configuração específica de uma máquina de 5 eixos determina quais dos dois eixos de rotação ela utiliza. Os eixos rotativos de algumas máquinas são expressos através do movimento da mesa, enquanto outras giram o eixo em si. Cada qual têm suas vantagens exclusivas, a primeira por exemplo oferece maiores volumes de trabalho, pois não é necessário compensar o espaço ocupado pelo eixo rotativo. Por outro lado, as máquinas com rotação giratória podem suportar peças mais pesadas, uma vez que a mesa é sempre horizontal, então a escolha deve ser condizente com a necessidade.

Você pode ter visto referências a centros de usinagem que oferecem sete, nove ou até onze eixos. Embora muitos eixos adicionais possam parecer difíceis de visualizar, a explicação para geometrias tão impressionantes é simples. Existem máquinas com dois fusos e torres inferiores, então você terá vários eixos: a torre superior terá 4 eixos e a torre inferior terá mais 2, sendo possível totalizar bem mais de 5 eixos.

Como geralmente ocorre na fabricação, a resposta a essa pergunta depende de sua aplicação específica e da complexidade do perfil que você precisa. A geometria da peça informará se você precisa de uma configuração de 3, 4 ou 5 eixos.

Um exemplo é a lâmina de turbina que é uma superfície de forma livre e pode ser bastante complexa. A maneira mais eficiente de terminar a usinagem desse produto é usar 5 eixos, levando a ferramenta em espiral ao redor do aerofólio da lâmina. Você pode usar apenas 3 eixos lineares para usinar a superfície, mas terá processos adicionais que não a elegem como a maneira mais eficiente.

Outra consideração importante é o tamanho máximo da peça que você pode colocar na máquina para que as trocas de ferramentas sejam possíveis. Antes de processar, você precisa entender os recursos da máquina e o que ela pode ou não fazer.

Por que usar usinagem de 5 eixos?

Por que usar usinagem de 5 eixos?Tentar decidir entre usinagem de 3 eixos e 5 eixos pode não ser tão simples assim visto que os custos de produção estão sempre no topo das preocupações. Mas basicamente as perguntas que você deve fazer são:

Não é incomum ver equipamentos com recursos de 5 eixos sendo subutilizados. Algumas empresas podem ter a máquina, mas não utilizam sua capacidade total, ou podem não ter o software necessário para criar um programa que explore todos os recursos dela. Não é incomum que as empresas adquiram um centro de usinagem 5 eixos para utilizar apenas 3 deles.

Portanto, antes de escolher ter esse equipamento tão robusto, é importante ter a capacitação técnica para colocá-lo para funcionar em condições ideais.

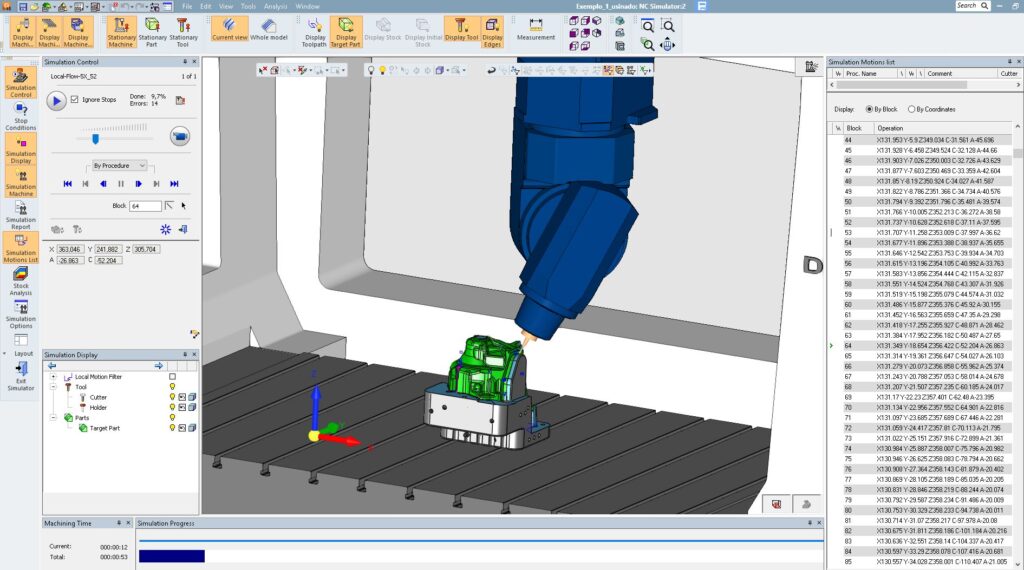

Embora ter um mecânico com o conjunto de habilidades correto seja o principal contribuinte para maximizar a capacidade de uma máquina de 5 eixos, o controle e o software da máquina são igualmente importantes. O software da máquina deve ser capaz de processar os dados com rapidez suficiente para que o caminho da ferramenta seja um movimento agradável, suave e uniforme, está aí a importância de ter uma linguagem bem programada.

Como em qualquer equipamento programado, um centro de usinagem 5 eixos pode sofrer colisão devido a velocidade e versatilidade de movimentos que o porta ferramentas é capaz de trabalhar. Felizmente, hoje existem várias ferramentas e softwares no mercado que podem ajudar a reduzir e até mesmo eliminar essas colisões desagradáveis. Os softwares são capazes de simular os movimentos e detectar se durante o processo há risco de colisão. Evitar essas colisões é fundamental porque caso ocorram, podem danificar o equipamento e até mesmo machucar alguém. É claro que além do software é importante que você simule manualmente com velocidade bem reduzida.

A alta produtividade é um benefício da usinagem em 5 eixos, mas também aumenta o risco de erros, como o uso de uma ferramenta quebrada ou a ferramenta incorreta. Uma maneira de minimizar esses erros é optar por um sistema de detecção de ferramentas. Existem várias opções inclusive em laser que são muito úteis.

As ferramentas da VoluMill reduzem dramaticamente os tempos de ciclo e aumentam significativamente a vida útil das ferramentas de corte.

Performance Tool and Die (PTD), um dos principais fornecedores de ferramental para as indústrias automotiva, agrícola e recreativa, estava procurando formas de diminuir esforços no material durante o corte, aumentar a vida útil das ferramentas e reduzir o tempo do ciclo - objetivos aparentemente contraditórios.

As ofertas da PTD incluem matrizes / estampos, formar e progressiva; ferramental de freio; ferramentas de dobra do tubo; soldagem e fixação de máquina.

"Porque estamos em uma configuração de ferramentaria, cada bloco que fazemos é diferente do último", disse Jake Kopveiler, programador CNC da PTD. "Não somos capazes de fazer ajustes específicos de blocos, então a maioria dos componentes é mantida em um torno. Com um centro de usinagem vertical de cinco eixos, o problema de fixação de blocos torna-se ampliado, uma vez que estamos tentando realizar mais percursos no bloco do que normalmente seria feito em uma máquina de três eixos. Os blocos são muitas vezes deixados para fora da placa ou dispositivo mais do que o normal, o que é uma situação menos que ótima em relação à pressão de corte ".

A necessidade de reduzir a pressão e os tempos de ciclo levou o gerenciamento da PTD a avaliar um produto de software sugerido por seu Revendedor GibbsCAM®.

O VoluMill ™ é um motor de ferramentas de plug-in da Celeritive Technologies que está integrado no GibbsCAM. Esta nova tecnologia de gênero gera trilhos de ferramentas com movimentos suaves e baixa força no fuso e na ferramenta de corte. As ferramentas da VoluMill reduzem dramaticamente os tempos de ciclo e aumentam significativamente a vida útil das ferramentas de corte.

OKK MCV1060 Fuso CAT50 13.000RPM.

OKK MCV1060 Fuso CAT50 13.000RPM.

"Nosso revendedor nos disse que outros clientes estavam observando enormes ganhos, então decidimos aproveitar a oferta de avaliação gratuita da VoluMill", disse Kopveiler. "Nós ficamos muito céticos com a redução de tempo anunciada e a vida útil prolongada da ferramenta, mas depois de usá-la por um curto período de tempo, achamos que isso é o verdadeiro negócio".

Quase imediatamente, PTD estava em execução em avanços 10 vezes mais rápido do que antes. Em alguns casos, a PTD experimentou economias ainda maiores. A execução de um grande pedestal feito de aço ferramenta A2 usado para levar 22:36 minutos para correr com um fresa insertada de três polegadas. Com o VoluMill, o mesmo processo levou apenas 7:20 minutos com um fresa esférica com diâmetro sólido de meia polegada, proporcionando um aumento de eficiência de 208 por cento. Uma vez que o período experimental terminou, a PTD comprou três licenças VoluMill.

"Os benefícios excederam nossas expectativas", explicou Kopveiler. "Nosso método tradicional de desbastar bolso em uma placa ou bloco seria fazer passes de .100 a .150 de profundidade de corte e corte periférico de diâmetro de corte de 50 por cento. Ao fazer isso, usamos o fundo .100 a .150 de faca repetidamente, fazendo com que elas se usassem enquanto o resto da fresa estava visivelmente intocado.

"Agora, deixamos a fresa inteira percorrer todo o caminho até o bloco para o encaixe de faca completa e, dependendo da fresa, com passe de .020 para .080 periféricos", continuou Kopveiler. "Como o software VoluMill mantém uma quantidade de corte periférica consistente, podemos colocar nossas ferramentas de corte para a capacidade máxima sem ter que se preocupar com cortes mais pesados em cantos afiados no percurso da ferramenta. Isso prolongou significativamente a vida útil das nossas ferramentas de corte ".

Mais importante ainda, a PTD descobriu que a usinagem com trajetórias de ferramenta VoluMill produzia menos pressão de corte na peça do que quando cortava com percursos de ferramentas tradicionais, o que eliminava os problemas de bloqueio que estavam enfrentando. Este benefício afetou significativamente a produção dessas peças, incluindo a quantidade de sucata que eles estavam gerando devido ao bloqueio de problemas de fixação. Embora a PTD não acompanhe os números de sucata, eles estimam que a sucata devido ao bloqueio de remoção da fixação foi reduzida em aproximadamente 25%.

Os movimentos suaves da ferramenta gerados por um percurso de ferramenta VoluMill permitiram que a PTD aumentasse o avanço 10 vezes, enquanto tira cortes periféricos de 80% menores de quatro a oito vezes a profundidade de corte dependendo da fresa que está sendo usado.

| Antigos | Novos | |

| Material | Aço A2 | Aço A2 |

| Refrigeração | Seca com jato de ar | Seca com jato de ar |

| Toolpath | Desbaste / Contorno Padrão | Volumill™ |

| Cutter | 2" Iscar Helido Shellmill / | 1/2" Garr Tool® VRX variable |

| 1/2" Garr Tool® VRX variable | helix carbide coated | |

| helix carbide coberta 4-facas esférica | 4-facas esférical | |

| Dimensões de Corte

| 2" .062" corner rad / 1/2" x 1" | 1/2" x 1" |

| Máquina | OKK MCV1060 | OKK MCV1060 |

| CAT50 13K spindle | CAT50 13K spindle | |

| Suporte Ferramenta | 1/4" arbor holder / ER32 collet holder | ER32 collet holder |

| SFM | 366 / 393 ft./min. | 1,571 ft./min. |

| RPM | 700 / 3,000 | 12,000 |

| CLPT | .0125" / 0.0025" | 0.0041" |

| IPM | 35 / 30 | 200 |

| ADOC | 0.15" / 1" | 1" |

| RDOC | 1.25" / .02" | 0.03" |

| Rampa | N/A | N/A |

"No geral, isso equivale a cerca de 40% de economia de tempo em operações de fresamento. Percebemos um aumento de 208 por cento na produtividade usando caminhos de ferramentas VoluMill em um bloco de furação maior ", disse Kopveiler.

O VoluMill foi projetado para eliminar as poucas condições de usinagem que as ferramentas tradicionais produziram desde o advento das fresadoras com controle numérico. As máquinas CNC apenas executam comandos fornecidos por um calculador de trajetória de ferramenta, que dão instruções precárias e requerem máquinas e ferramentas de corte para operar em condições adversas. O VoluMill, que pode trabalhar com qualquer sistema CAM, gera trajetórias de ferramentas com condições de usinagem ideais, melhorando a utilização da máquina e a produtividade da fábrica.

OKK MCV1060 CAT50 máquina de fuso 13.000 RPM fresando um componente de aço A2.

OKK MCV1060 CAT50 máquina de fuso 13.000 RPM fresando um componente de aço A2.

Os percursos de ferramenta VoluMill aumentam o retorno do investimento em máquinas-ferramentas, ferramentas de corte e componentes de fixação, aumentando a eficiência da utilização da máquina, a produtividade da loja e a vida útil da ferramenta de corte. Essas economias são particularmente importantes em ambientes econômicos adversos. A VoluMill oferece a abordagem de menor custo para aumentar a produtividade para a fabricação, e geralmente se paga em um único emprego.

"No geral, o VoluMill ™ tem sido uma ferramenta fácil de aprender e usar. Foi um grande sucesso até agora, e pagou por si mesmo. Recomendamos a qualquer pessoa em uma configuração de ferramental ou produção, especialmente quando a remoção eficiente de material em grande quantidade é desejada ".

Jake Kopveiler, programador CNC, Performance Tool e Die

“Com as velocidades e avanços extremos que são utilizados, clientes e outros são muito impressionado com o que estamos fazendo”, Kopveiler concluiu. "Recebemos numerosos elogios no processo, e as promessas iniciais dadas nos materiais VoluMill provaram ser precisas".

Jake Kopveiler, programador CNC da Performance Tool e Die, apresenta uma peça completa cortada por um fresa de esférica de 4 facas revestido com carboneto de hélice variável Garr Tool® VRX e uma estratégia VoluMill ™.

VoluMill™ is a trademark of Celeritive Technologies, Inc.

Indústria: Ferramentaria

Performance Tool and Die

Possui dois endereços Detroit Lakes, Minn. e Lakeville, Minn.

www.ptdmn.com

CAM SYSTEM