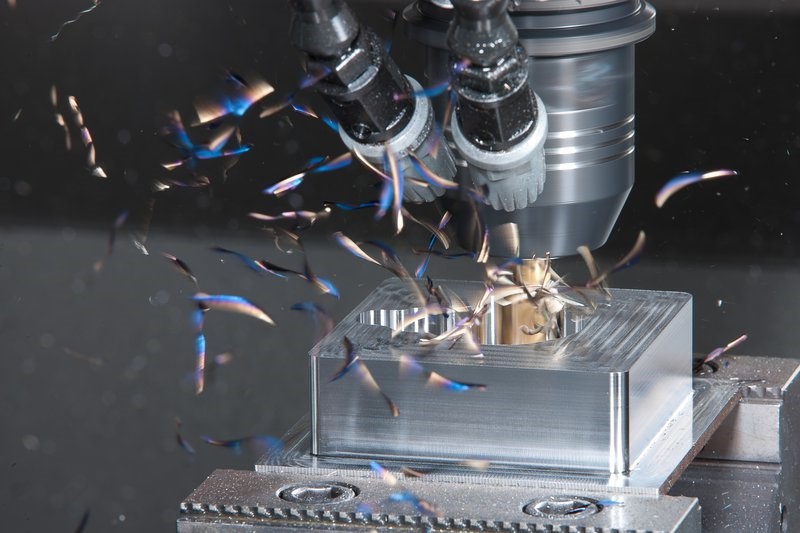

A área de usinagem em peças tem algumas tendências de usinagem, como, por exemplo: sem refrigeração, rápida e com peças já endurecidas. Cada uma dessa demanda exige que o fabricante tenha diferentes ferramentas de corte.

No caso da usinagem de peças endurecidas, a verdade é que cresce a busca e a importância que isso tem. Nesse contexto, a indústria automotiva e construção de máquinas, assim como a construção de moldes, são as que mais utilizam essa tecnologia.

O objetivo desse texto é mostrar como a usinagem em peças já com tratamento térmico requer o uso de ferramentas adequadas. Dessa forma, confira as informações a seguir e descubra os pontos que exigem maior atenção.

A Usinagem em HSC (High Speed Cutting) ou HSM (High Speed Machining) teve o seu surgimento na Alemanha na metade do século passado. Desde então, se tornou o tipo de tecnologia em usinagem mais moderna que existe.

O processo consiste na substituição, já que sai de cena o processo de poucos passes, pesados e com grande então. Ao mesmo tempo, entram os passes mais leves e com altíssimas velocidades de cortes.

Vale destacar que algumas áreas utilizam mais, como por exemplo: a de moldes e a de matrizes, automotiva e até aeroespacial. Atualmente, a aplicação deste recurso só é possível devido a existência de ferramentas de corte modernas.

Destaca-se também a tecnologia inerente a usinagem em peças já com tratamento térmico. Portanto, a tecnologia permite operar sem desgaste excessivo em velocidades mais altas.

Como tudo no mercado, a necessidade é a grande mola propulsora e fez com que existisse muita demanda por produtos indústrias diversificadas. Além disso, o ciclo de vida dos produtos se tornou mais curto e foi preciso muito estudo.

Essas técnicas de fabricação trazem agilidade, pois apenas o produto é produzido e na quantidade certa. Ou seja, a usinagem considera a demanda e diminui bastante o desperdício.

A principal vantagem que a usinagem HSM traz é aumentar o volume de material removido. Ao mesmo tempo, reduz o tempo de processo e também as forças de usinagem, bem como oferece excelentes qualidade superficial.

Na usinagem em peças já com tratamento térmico em materiais endurecidos, a usinagem HSM também se destaca. Para ser considerada, é primordial usar uma velocidade de corte de 5 a 10 vezes maior do que velocidade normal.

Outra vantagem que pode ser sentida é a flexibilização da produção e por isso é muito usada para fabricar matrizes, assim como os moldes. Em comparação com a usinagem tradicional, a HSM traz benefícios que a fazem se destacar.

De acordo com o processo convencional da usinagem, existem duas fases: usinagem em estado mole e o endurecimento posterior. Por outro lado, pode existir a necessidade de uma terceira etapa, como o que acontece em:

A fim de melhorar a qualidade final e reduzir custos/tempo, é importante eliminar uma ou até mesmo as duas etapas desse modelo. Para isso, é que a usinagem em peças já com tratamento térmico entra e traz ganhos para todos.

Vale destacar que são considerados materiais endurecidos os que estiverem entre 45 HRC e 65. Desse modo, é fundamental que existam ferramentas de metal para furar as peças e rosquear, sem causar danos ao material endurecido.

É fundamental contar com ferramentas de elevada resistência mecânica e térmica. Ao mesmo tempo, se tornou essencial suportar desgastes inerentes às altas forças presentes em cada corte e por isso as peças devem ser específicas.

Destacam-se ainda os fatores macro e microgeometrais, cobertura da ferramenta, tipo de substrato e tudo que for relacionado com a aplicação de cada caso. Em outras palavras, o processo requer alto grau de especialização.

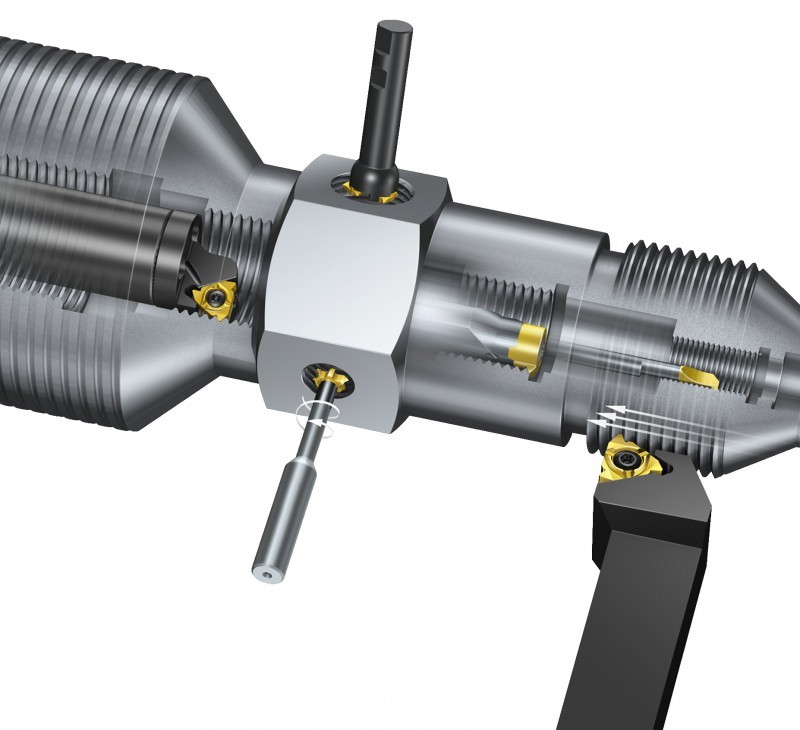

Para o rosqueamento/furação das peças endurecidas, é preciso usar material duro na construção. Afinal, já tem dureza de aço rápido e deve ser aliada a uma máquina de grande rigidez, para suportar o trabalho.

No caso do torneamento e fresamento de materiais, segundo a condição de usinagem bem adversa, já está estabelecido na indústria. A conversão para a produção de materiais em estado para endurecido depende destes fatores.

Todo esse cenário de necessidade trouxe um mercado em constante crescimento, pois. o torneamento e fresamento requer ferramentas específicas. Assim, confira abaixo três pontos essenciais sobre as ferramentas.

Última operação a ser realizada na cadeia, o rosqueamento indica que a peça está praticamente pronta e o custo já todo composto. Por esse motivo, utilize uma peça confiável e que consiga cumprir com a função pela qual foi construída.

Existem vários tipos de machos de cortes e alguns tipos de frestas, que, juntas, interpolam as roscas. Portanto, atendem as demandas dessa área, inclusive esse são os assuntos abordados nos dois próximos tópicos.

Antes de escolher a peça, é crucial analisar as condições inerentes ao corte e a dureza. Nesse cenário, se destacam materiais que consigam produzir cavacos longos e uma excelente opção é um macho de corte que possui três canais.

Essa quantidade de canais dá espaço para escoar os cavacos, aliás, vale lembrar que vale até para furos cegos. Entretanto, é importante que possuam até 1,5 x D de profundidade dentro desse furo.

Outra alternativa é usar um macho de três canais, mas preste atenção na espessura do cavaco e confira se tem entre 55 a 65 HRC. Afinal, essa quantidade de canais diminui a tensão da ferramenta e ajuda a elevar o tempo de vida útil.

Na hora de buscar pelas peças, preste muita atenção se possuem uma construção estável e aumento na seção transversal deste núcleo. Ambas as peças precisam ser construídas sob essa ótica e por isso é preciso procurar bem.

Na hora de rosquear os machos, não se esqueça que deve ocorrer a temperaturas baixas, pois os cortes possuem baixa velocidade. Isso traz maior desgaste aos carbonetos, porém, existe uma solução para evitar isso.

Trata-se de aplicar uma cobertura de TiCN, que se chama carbonitreto de titânio. Ou seja, traz mais durabilidade, já que é bem rígida e também é bastante estável.

Uma excelente opção são as fresas, uma vez que garantem um tipo de aplicação mais interessante. Assim, se tornou essencial conhecer as vantagens e descobrir os motivos para utilizar nesse caso:

Lembre-se: esse método, que interpola rosca, traz maior economia em roscas maiores do que 12 mm. Contudo, abaixo disso, o mais indicado é utilizar os machos de corte para ter resultados mais interessantes.

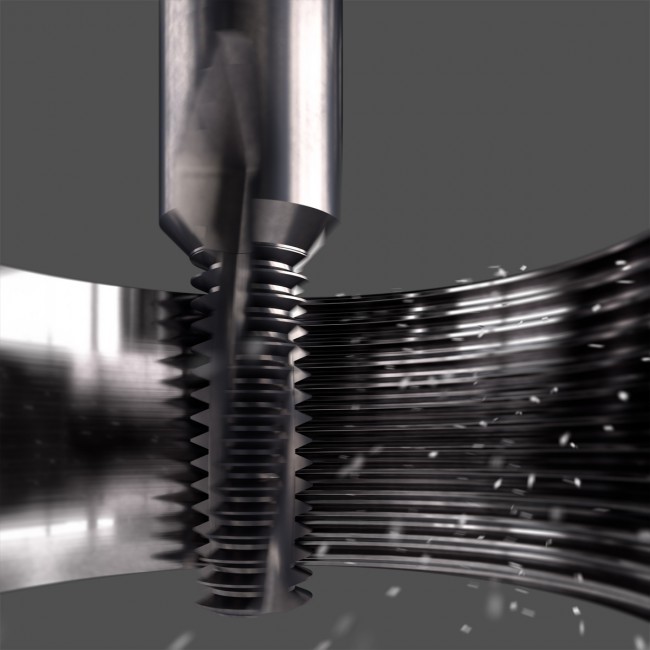

Por fim, é recomendado utilizar uma broca adequada para materiais na faixa de 45 a 65 HRC. Nesse contexto, é importante que tenha sido construída com material mais duro e combine alta resistência ao desgaste com rigidez adequada.

A tenacidade precisa ser de excelente qualidade, porque será aplicada uma correção de ângulo de saída. Ao mesmo tempo, não deixe de considerar as condições particulares de usinagem inerentes aos materiais já endurecidos.

Embora a usinagem de materiais endurecidos não seja tarefa das mais fáceis, a verdade é que hoje existem boas opções. Como, por exemplo: as técnicas e ferramentas abordadas neste texto, pois respondem bem a esse desafio.

A usinagem em peças já com tratamento térmico acelera os ciclos de produção e ajudam a melhorar a qualidade do seu produto final. Por outro lado, reduzem custos de produção e ajudam a ter um excelente resultado final. Acesse o nosso site e tenha conteúdos novos.

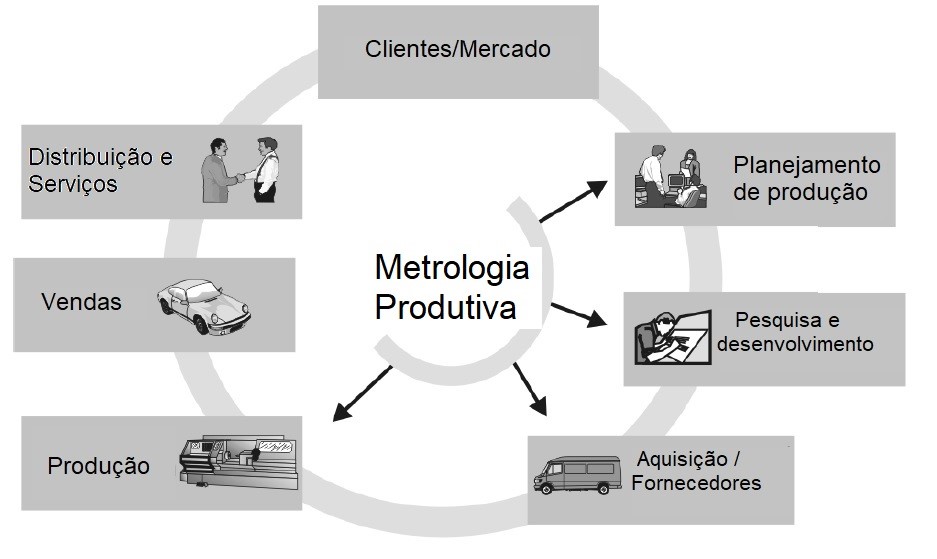

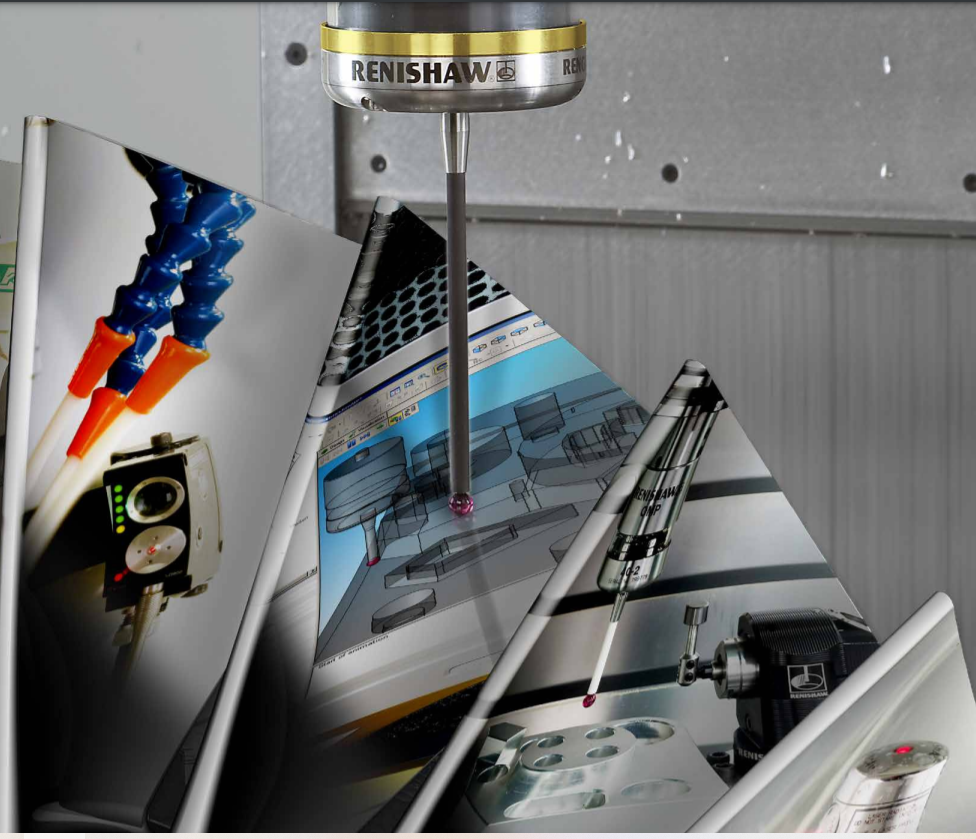

Você sabe qual a importância da metrologia / medição em processo para a qualidade de uma produção? Essa ciência surgiu com o objetivo de medir o que até então era imensurável, mas, com o tempo, passou a fazer mais do que isso. Hoje em dia, é extremamente importante para o mundo da indústria, sendo indispensável para quem deseja que sua produção seja feita de maneira eficaz e correta.

Assim no texto de hoje iremos te apresentar as principais características metrologia / medição em processo, e como você pode aplicá-la no seu negócio. Leia até o final para sanar as suas dúvidas.

Boa leitura!

Metrologia é uma ciência que estuda as medidas, como por exemplo o peso, comprimento, velocidade, temperatura, volume, pressão e etc. Assim o estudo das medidas proporciona à sociedade parâmetros para a mensuração das grandezas físicas existentes.

Dessa forma se pode dizer que a metrologia / medição em processo é uma excelente ferramenta de controle e investigação sob qualquer fenômeno físico e se torna extremamente importante para a sociedade em diversos aspectos.

Esse estudo surgiu a partir da necessidade de medir com exatidão as matérias não mensuráveis. Mas foi com a Revolução Industrial, no século XVIII, que a metrologia / medição em processo começou a alcançar uma escala industrial.

Nesta época, alguns instrumentos de medição já eram populares, como é o caso do paquímetro, geralmente utilizado em pequenas fábricas.

Assim, com o progresso constante da manufatura após a revolução, a metrologia também se tornou mais presente. Isso porque ela se tornou uma ferramenta industrial obrigatória para manter a qualidade de processos de produção que necessitam de medições eficazes.

Já no século XX, a metrologia / medição em processo ganhou destaque após o aperfeiçoamento dos processos de medição, e as novas tecnologias utilizadas para desenvolver os equipamentos de medição.

A usinagem teve início a muito tempo, tratava-se de processos manuais de precisão. Hoje em dia, esses processos evoluíram e se tornaram mais tecnológicos, realizados com máquinas de alta precisão programadas através de comandos numéricos computadorizados, como a CNC, por exemplo.

Além disso existem diferentes tipos de usinagem, como:

Aplainamento: O processo para obter superfícies planas. Para isso, são utilizadas ferramentas com uma única aresta cortante, que retira o sobremetal através de um movimento.

Torneamento: Este processo conta com o movimento da peça sob o seu próprio eixo.

Trata-se de um tipo de usinagem que permite trabalhar com peças cilíndricas, movimentando-as em um movimento de rotação uniforme.

Fresamento: Esse é um processo para a criação de engrenagens, coroa de comando, estriados e etc. Utiliza-se uma máquina em formato especial de caracol.

Essa ferramenta de corte produz dentes ou filetes de maneira progressiva na peça através de cortes.

Furação: Esta usinagem é utilizada para abrir ou aumentar furos em peças de metal. A dimensão dos furos varia com a programação da máquina, podendo variar de milímetros até centímetros de diâmetro.

Brochamento: Consiste na remoção de material da superfície de uma peça, essa ação ocorre de maneira progressiva e é ordenada atraves dos fios de corte, dispostos na ferramenta.

Falando sobre as principais características da metrologia / medição em processo, é importante citarmos as principais vantagens em adotar a técnica em sua empresa, entre elas, destacamos:

Uma vez que há um padrão a ser seguido, todos os produtos estarão, necessariamente, dentro das normas de qualidade.

Ao saber que uma empresa trabalha com o sistema de medição em processo, o cliente automaticamente se sentirá mais confiante em relação a qualidade do produto.

Ainda que seja comprovada a sua importância, nem todas as empresas adotam o sistema de metrologia. Dessa maneira, ao aplicá-la na sua indústria, você alcançará um lugar de destaque no mercado, se tornando referência de qualidade.

Como citamos acima o exemplo das peças de carro, ao adotar o sistema de metrologia as chances de ocorrer erros durante a produção são próximas a zero. Com isso você evitará desperdício de matéria prima com peças defeituosas.

Para aplicar a metrologia na sua empresa, é necessário em primeiro lugar fazer um mapeamento de todas as etapas de produção e identificar em qual delas será necessário incluir algum equipamento para fazer medição.

Assim, após definir cada etapa, é necessário elaborar um plano de ação e definir a periodicidade com que as medições serão efetuadas. O que define quantas vezes serão necessárias é o produto, de maneira que o ajuste pode ser feito uma vez ou mais.

Contudo essa decisão deve ser tomada de maneira consciente e gradual, recomenda-se que a transição seja feita aos poucos. Em primeiro lugar, escolha uma etapa da linha de produção a aplicar a metrologia, após obter resultados positivos, escolha outra etapa e aplique o processo novamente, e assim sucessivamente.

No entanto vale lembrar a importância de profissionais especializados para guiá-lo durante esse processo, pois é necessário um bom plano de ação e planejamento a curto, médio e longo prazo para que a adoção da metrologia na empresa tenha êxito.

Muitos fabricantes erram em pular etapas do plano e acabam falhando, portanto, lembre-se, para aplicar a metrologia no seu negócio, é necessário ter calma.

Em resumo, essas são as principais características que você deve saber sobre a metrologia / medição em processo dentro da indústria. Compreendemos sua importância para a indústria e a certificação da qualidade de seus produtos.

Além disso, compreendemos que uma empresa que deseja se destacar no mercado deve, sem dúvidas, investir na adoção da metrologia para o controle de qualidade de sua produção entre outras vantagens. Esperamos que o texto tenha sido esclarecedor.

Se após a leitura você cogita adotar o sistema de metrologia em sua empresa, não hesite em entrar em contato conosco para esclarecer as suas dúvidas.

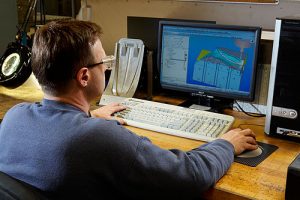

Confira ainda em nosso site E-books Gratuitos! e Medição em Processos na programação CNC com o CAD/CAM CIMATRON

Neste artigo iremos analisar a profissão de Projetista de Moldes, Matriz ou Estampos, onde trabalham, quais são suas atribuições, qual o salário destes profissionais e como se tornar um deles.

Esses profissionais trabalham em empresas que são ligadas a fabricação de produtos que envolvem borracha ou plástico, na fabricação de máquinas e equipamentos (moldes de injeção, máquinas de estampo).

Esses trabalhadores atuam, geralmente, em empresas que estão ligadas a fabricação de peças de borracha e plástico, de máquinas e equipamentos (instrumentos médico-hospitalar, artigos de grandes precisões, e para automação das indústrias, até para pequenos objetos como relógios e contadores de tempo), para fabricação de peças para veículos automotores, também para equipamentos que trabalhem com energia elétrica.

Dessa forma podemos observar que este profissional tem uma grande gama de trabalhos que pode realizar.

Quando o assunto é ser um Projetista de Moldes, Matriz ou Estampos é um pouco complexo de se pensar o que realmente faz esse profissional. Então cabe uma ótima pergunta, afinal o que são moldes?

Moldes, conforme definição, são ferramentas de formação de componentes ou peças.

Variando entre suas dimensões, tipos e complexidade de cada molde.

Pensando na sua forma mais rudimentar é composto por duas metades de matriz, cavidade e bucha, são as partes que darão forma a peça que será injetada neste molde.

Os moldes são classificados em questão de tecnologia ou da matéria prima (insumo) que será usada durante o processo de fabricação.

Estampos tratam de uma soma de operações que serão executadas na matéria-prima inicial, e ao final do trabalho se obtém um produto acabado com forma e dimensões definidas.

Essas operações acontecem com a ajuda de ferramentas instaladas em prensas de alta pressão.

É um processo a frio que consiste em uma chapa ser colocada sobre uma matriz e recebe uma força que a desloca contra a matriz, fazendo com que a chapa adquira a forma geométrica da matriz.

Após entender o que são moldes, matriz e estampos podemos tratar sobre as atribuições de um Projetista de Moldes, Matriz ou Estampos.

As atribuições de um projetista de moldes inclui: planejar e desenvolver projetos de moldes, matrizes e formas de estampagem; verificar se o projeto é viável para produção; especificar o material utilizado; desenvolver protótipos; fazer o cálculo de custo x benefício; acompanhar os testes práticos e coordenar o trabalho a ser executado; elaborar manual de operação e coordenar novos projetos de Moldes, Matrizes e Estampos.

Algumas das formas de se tornar um Projetista de Moldes, Matriz e Estampos é necessário ter experiência em outros setores da Indústria como ferramenteiro, operador de máquinas de estampo, operador de máquina de corte, desenhista projetista, entre outras áreas semelhantes da indústria.

Para este cargo o tempo de serviço pedido é entre 4 e 5 anos de experiência. Além, claro de domínio de softwares CAD/CAE/CAM, mecânica a nível técnico no mínimo e áreas afins.

Separamos 7 passos de como conseguir ser um Projetista de Moldes, Matriz ou Estampos. São eles:

O início mais comum na área de Projetista de Moldes é iniciar como operador de máquinas de injeção de plástico e afins, de máquinas de corte ou de estamparia.

Porém obter acesso a este setor de trabalho é necessário ter um curso de mecânica industrial, neste curso serão apresentados como utilizar os equipamentos de proteção individual, leitura e interpretação de desenho técnico, ajuste mecânico, ferramentaria, usinagem em torno e demais matérias do dia a dia.

Este curso irá fornecer conhecimento aprofundado em desenho técnico, entendimento geométrico e espacial, funções físicas, matemática, simbologia, programas de desenho CAD (Computer Aided Design, por definição é Desenho Assistido por Computador) e ciência dos materiais.

Ter o curso superior fará com que seu desenvolvimento seja melhor visto por seus superiores, gerando mais oportunidade de ser um futuro projetista. Importante verificar se na ementa do curso que irá iniciar tem essas matérias e a qualidade que elas são passadas.

No século que estamos vivendo a tecnologia avança rapidamente sendo crucial estar sempre atualizado sobre as novas tecnologias.

Aprenda sobre desenhos bi e tridimensional, sabendo diferenciar seus usos, sempre que possível.

Inclusive os sistemas tridimensionais atuam mais fortemente nas indústrias se tornando quase padrão para certas aplicações. De maneira que os desenhos bidimensionais ainda são muito usuais, para, por exemplo, plantas baixas e sistemas de distribuição elétrica.

Este tópico se relaciona quando é necessário indicar onde será feito o corte, o estampo (indicando profundidade, passante ou não) e qual a especificação, apontar qual tipo de soldagem vai ser usada e os métodos, dimensionamentos geométricos e tolerâncias.

Saber, de forma profunda, quais são os efeitos térmicos durante a fabricação de peças e seus cortes trará vantagens na hora de fazer um bom projeto de molde.

Contando que o uso correto de canais de resfriamento traz benefícios de acabamento durante a finalização da peça.

A mecânica dos sólidos é usada para saber quais são os pontos térmicos que pode-se trabalhar em um molde, no caso de Estampos, saber a deformação que o material aceita (trabalhar na deformação plástica) sem o rompimento e a tenacidade do mesmo.

Pedir dicas de empresas, softwares, sistemas de modelagens e afins. Saber como está o mercado também é tarefa do futuro projetista

Para se especializar neste setor é necessário experiência e grande conhecimento de ferramental, moldes, matriz e estampos, portanto o estudo constante de novas ferramentas, conhecer o processo de concepção e montagem.

Atualmente, considerando a média nacional, um Projetista de Moldes, Matriz ou Estampos ganha em média R$ 3.518,43 e trabalha cerca de 43 horas semanais de acordo com o CAGED do Ministério do Trabalho e Emprego, avaliando o período de 08/2018 até 03/2019.

O piso salarial médio nacional para um Projetista de Moldes fica em torno de R$ 2.498,00 e entre os maiores valores recebidos está o de R$ 5.317,16. Para esta média são utilizados apenas profissionais com carteira de trabalho assinada e trabalhando em regime CLT.

O salário varia conforme a classificação do profissional entre: júnior, pleno e sênior. Os dois maiores critérios para se avançar nessas classificações é a experiência na área e o nível de escolaridade. Cada empresa separa os profissionais conforme seus próprios critérios, porém existe uma média de experiência e escolaridade entre todas.

São vários setores do comércio, indústria e agricultura que necessitam de Projetista de Moldes, entre elas estão: INJEMOLDING, INTECH ENGENHARIA, KOPPE, TAFF INDÚSTRIA DE PLÁSTICOS, PLÁSTICOS ALKO, KARINA PLÁSTICOS, CRW PLÁSTICOS, FÁBRICA BRASILEIRA DE MOLDES FBM, INJEPLASTIC, dentre outras.

Esse profissional também pode trabalhar como Freelancer realizando projeto para várias empresas sem que se crie vínculo empregatício, gerando benefícios para ambos, mantendo o profissional ativo e aprendendo sobre diversas áreas de atuação da indústria.

Para contratar um profissional desta área existem várias formas, porém iremos citar as 2 principais, que são:

Um caminho muito comum para se contratar profissionais de várias áreas, e para desenhistas projetistas de ferramental não seria diferente.

Para este contato é interessante saber se a empresa contratada tem um bom banco de dados dos currículos de profissionais desta área.

Atualmente é um meio muito usado pela facilidade oferecida da forma de contrato desses sites, pois são valores baixos para utilizar os serviços dos mesmos, contendo assim um ótimo custo x benefício para médias e pequenas empresas, que geralmente não possuem um setor de RH que consiga fazer a gestão dos funcionários e a coleta de currículos.

Gostou? Acompanhe nossas páginas no Facebook e no LinkedIn e fique por dentro das novidades!

A microusinagem possibilita a construção de moldes de tamanhos na ordem de 2 ou 3 milímetros.

Geralmente usados na fabricação de peças de 1 milímetro, exigem máquinas, ferramentas e ligas especiais, além de profissionais altamente qualificados.

Com isso, o Serviço Nacional de Aprendizagem Industrial (SENAI) e a Federação das Indústrias do Estado de Santa Catarina (FIESC) estão em alerta sobre as oportunidades surgidas para aumentar as atividades exercidas pelas ferramentarias.

Mais especificamente para a produção de micromoldes.

Dessa forma, a proposta de ambas é ampliar os serviços que podem ser prestados e introduzir inovação para a indústria.

Equipamentos cada vez menores e mais leves trazem vantagens competitivas para setores como eletroeletrônica e medicina.

A produção dessas peças exige uma sofisticação na produção de seus componentes, também minúsculos e que são fabricados a partir de micro moldes.

Com isso, a microusinagem se transforma em um potencial campo de atuação para o setor de ferramentarias.

E para aumentar o leque de serviços, com a introdução de micro-moldes na oferta de pedidos, o SENAI-SC e a FIESC também estão preocupados em transmitir informações sobre as máquinas-ferramenta que realizam esse processo, sobre ferramentas de corte dedicadas e matérias-primas específicas para esse tipo de peça.

Sem falar de toda a tecnologia envolvida na microusinagem, que ainda é novidade para muitas prestadoras de serviços.

Antes de induzir a criação dessa atividade alternativa, o SENAI realizou estudo de mercado para analisar as condições atuais da indústria da região e as tendências em tecnologia.

Segundo a diretora da unidade de Joinville, Hildegarde Schlupp, a produção metalmecânica do Estado ainda está muito focada no setor automobilístico, mas com os micromoldes será possível estender o atendimento para as áreas de telecomunicações, médica e eletroeletrônica, entre outros potenciais.

De acordo com o diretor regional do SENAI-SC, Sérgio Roberto Arruda, ainda não há pedidos para a usinagem de micromoldes na região.

Porém, mesmo sem pedidos ainda, ele julga que essa será uma grande aposta.

Por isso, foi adquirida máquina-ferramenta com cinco eixos de movimentação e precisão na ordem de 30mm, para operações de microfresamento, da Kern Microtechnik.

De acordo com Arruda "Ela será capaz de fazer um furo em um fio de cabelo”

O SENAI CIMATEC da Bahia também investiu na aquisição de uma máquina idêntica, alemã, avaliada em cerca de R$ 2,5 milhões.

Com isso, a aquisição permitirá que a escola trabalhe juntamente com a empresa para o desenvolvimento dessa capacitação.

Porém, de acordo com Hildegarde, o SENAI não prestará nenhum tipo de serviço que possa competir com a indústria.

Porque, a ideia é atuar com inovação e pesquisa aplicada, dar todo apoio na questão da metrologia e direcionar e estimular as empresas a se tornarem mais competitivas.

O SENAI-SC criou recentemente parcerias com o Instituto Fraunhofer da Alemanha e com o Instituto Tecnológico de Aeronáutica.

Com isso, o objetivo é capacitar o SENAI para disseminar o conhecimento a todas ferramentarias da região.

Ou seja, realizar uma ação conjunta entre profissionais envolvidos deverá induzir o surgimento de um novo segmento produtivo.

Para o pesquisador do Departamento de Tecnologia de Processos do Instituto Fraunhofer de Tecnologia da Produção (IPT), Benedikt Gellissen, parceiro do SENAI no desenvolvimento desse projeto de ampliação dos serviços de ferramentaria na região, toda a cadeia de produção precisa ser repensada.

“Não é apenas diminuir o tamanho do molde, mas sim mudar tudo o que está envolvido no processo. Inclusive, pensar em como fazer o controle dimensional das micropeças”.

Segundo o pesquisador, geralmente os sistemas de medição para toda a superfície do micromolde apresentam soluções ópticas.

Ou seja, não há contato com a peça.

A realização da microusinagem envolve processos de fresamento, torneamento e eletroerosão.

Ainda se aplica a esse quadro de fabricação a usinagem a laser.

Porém, de acordo com o Dr.-Ing. Kristian Arntz, esta tecnologia ainda demora para ser introduzida nas ferramentarias, por uma questão de adaptação.

Gellissen lista como usuários potenciais de micro moldes os fabricantes de sensores, elementos ópticos, acessórios usados na biotecnologia e microchips.

Ambos os pesquisadores do Instituto Fraunhofer apresentaram ao SENAI diferentes tipos de micro moldes que poderão, em um futuro próximo, também serem confeccionados pelas ferramentarias catarinenses.

Um dos exemplos citados é para a produção de uma bomba de fluxo de sangue utilizada para o tratamento de doenças do coração.

O programa também pretende estimular a criação de produtos inovadores e ampliar os valores de exportação.

Sendo assim, a proposta é produzir mais tecnologia, aumentar o número de patentes e agregar valor aos produtos exportados.

A indução do desenvolvimento tecnológico é uma ação que integra o Programa SENAI Mais Competitividade.

A ação, também prevê a implantação de centros de referência focados nas vocações industriais de cada região do Estado.

Confira a palestra do Mr. Benedikt Gelissen do Instituto Fraunhofer sobre Fabricação de moldes por micro usinagem

Também, confia a seguir sobre Micro Usinagem com Cimatron

Precision Mould Inserts for Dentistry: Clique Aqui

Fonte: www.sc.senai.br e http://www.cimatron.com/NA/pressreleases.aspx?FolderID=912&docID=2771

O Programa de Tecnologia de Manufatura da Força Aérea está fornecendo para o Departamento de Defesa, AF, e intenção estratégica da indústria para a sustentabilidade por amadurecimento sustentável das práticas de fabricação. Com isso, aumenta-se a capacidade de produção necessária para fabricar sistemas de armas. Com reduzido consumo de recursos utilizando processos ambientalmente sustentáveis preservando os requisitos de desempenho.

AF MT está estudando métodos para acelerar a adoção de uma filosofia de fabricação sustentável dentro da indústria aeroespacial de defesa. Para portanto, garantir que está na vanguarda da abordagem social, conservação de recursos e administração do meio ambiente. Como primeiro passo, o AF MT irá:

A AF MT está inicialmente focada em fabricação sustentável para usinagem peças de componente metálico para estruturas e motores aeroespaciais.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Para isso ocorrer, foi realizada uma avaliação de projetos de células de usinagem sustentável em dezembro de 2010 que se concentrou em minimizar e otimizar as entradas e saídas. Necessários para transformar o material do departamento de defesa aeroespacial utilizados na fabricação de aviões de caça, transportes e helicópteros.

Assim, a avaliação emitiu um roteiro para soluções de tecnologia para reduzir o consumo de energia operacional e produtos de resíduos em vários níveis dentro da empresa de fabricação da GKN. Especificamente, o projeto:

Iniciando em dezembro de 2010 a março de 2011, as tecnologias sustentáveis foram implementadas com consideração de retorno sobre o investimento (ROI) e os recursos disponíveis. Os primeiros sucessos incluem:

Como historicamente, o GKN Aerospace St. Louis usou um fluido de corte semi-sintético com sucesso limitado. O fluido de corte exigiu ajustes regulares para manter a acidez adequada e monitoramento contínuo para o crescimento bacteriano.

Além disso, o refrigerante semi-sintético emulsionou os óleos da máquina CNC e não foi projetado para ser um produto reciclável. Finalmente, contaminantes como o tramp oil, cavacos de usinagem, e sujeira reduzem a eficácia do fluido de corte e, eventualmente, exigem que o fluido seja substituído. A avaliação indicou que esta era uma área que poderia ser tornada mais sustentável.

Assim, como parte desse esforço, a GKN avaliou seis fluidos de corte alternativos para usinagem do alumínio e ligas de titânio. Portanto, a avaliação considerou o custo por galão, a capacidade de remover resíduos de componentes usinados, requisitos de manutenção de fluidos de corte, custos de disposição. E também, o desempenho da ferramenta de corte, estabilidade do cárter, manutenção da máquina CNC, gerenciamento de fluidos e a capacidade de reciclagem do produto.

Portanto, com base nos dados de teste coletados, o GKN selecionou TRIM MicroSol Fluido de trabalho 585XT da Master Chemical Corporation (MCC). O novo fluido também permitiu a GKN para implementar um sistema de centrífugas de reciclagem também fornecido pela MCC.

Assim, transição para um novo fluido de corte foi perfeita sem impacto negativo nas operações de usinagem. Estando o processo de reciclagem em vigor há três meses e a GKN percebeu as seguintes economias:

Como resultado, a GKN St. Louis está projetando um orçamento mensal de US$ 6.000 através da implementação do corte do processo de reciclagem de fluidos.

O processo de avaliação indicou que o aumento da produtividade e da vida da ferramenta resultaria em poupanças substanciais em custos de energia e ferramentas. Anteriormente, a GKN utilizava uma ferramenta de corte RPF Kennametal para a maioria das operações de revestimento de titânio na célula de usinagem investigada neste projeto.

Além disso, no ano passado, a Kennametal lançou a BBT, uma nova tecnologia de ferramentas de corte. Que cria o potencial de aumento da produtividade e a melhoria da vida útil das ferramentas. Nesta toada, a BBT utiliza a tecnologia de refrigeração para direcionar fluidos de corte através do inserto e de forma mais eficaz a entrega de fluidos para a interface entre a inserto e o cavaco.

Uma linha de trabalho usando a ferramenta de corte RPF e parâmetros de usinagem aceitos pela GKN foi estabelecida e o teste de vida do inserto foi realizado no NCDMM Advanced Manufacturing Laboratory em Latrobe, PA.

Conseguinte, NCDMM realizou um teste de vida do cortador BBT utilizando parâmetros de corte idênticos. E descobriu que a ferramenta BBT aumentou a vida útil da ferramenta em mais de 33% por corte. Além disso, a inserto de corte BBT é um inserto redondo com seis arestas de corte efetivas em comparação com as duas arestas de corte eficazes de uma inserto RPF oval.

Desta maneira, fornece três vezes o número de arestas e três vezes a vida da ferramenta. A melhoria total com a vida útil alargada da ferramenta por vantagem e o aumento do número de bordas efetivas resultou em mais de 300% de aumento da vida útil da ferramenta.

O NCDMM e o GKN investigaram uma variedade de pacotes de software para maximizar as eficiências da máquina e melhorar a taxa de remoção de liga de titânio.

Como parte da investigação, a equipe obteve um teste gratuito de um mês do software Volumill Universal para avaliar as capacidades do software e conduzir ensaios de usinagem usando a célula de usinagem sustentável.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Alguns dos benefícios também incluem a maximização do tempo que uma ferramenta de corte está em contato com uma peça de trabalho. Bem como, estabilizando as condições de corte, aumento das taxas de remoção de metal, diminuição dos picos e vales, redução do consumo de energia, e maior vida útil da ferramenta.

Os testes iniciais mostraram um aumento de 205% nas taxas de remoção de metal para as operações de cavidade em um componente de teste padrão do GKN.

Consequentemente, uma revisão da carga da máquina CNC indicou uma redução do consumo de energia unitário, bem como o consumo geral de energia durante a operação de usinagem. Finalmente, o avanço da máquina CNC permitiu que os recursos adicionais utilizassem menos ferramentas de usinagem.

No entanto, é necessária uma análise mais completa para quantificar completamente os benefícios deste software e ensaios adicionais estão planejados para a próxima fase do projeto.

Em conclusão, ao combinar isso com outras tecnologias avançadas, utilização completa da aresta de corte, a equipe acredita que pode dobrar a produção da máquina com segurança. Assim, outros benefícios são os de prolongar a vida da ferramenta, reduzir o consumo de energia e o tempo de inatividade da máquina CNC. Criando portanto, uma produção muito mais produtiva e a alta competitividade da empresa no mercado mundial.

Para obter informações adicionais sobre esta tecnologia de usinagem CNC entre em contato com a Informação Técnica e Centro de Suporte, Divisão de Tecnologia de Manufatura, Direção de Materiais e Manufatura, laboratório de pesquisas das Forças Aéreas.

Informações sobre a AFRL / RX visitem a página inicial em www.wpafb.af.mil/arfl/rx/

A solução de eletrodo autônomo da Cimatron é um pacote de software exclusivo que gerencia todo o processo desde o projeto até a fabricação, enquanto elimina a necessidade de empregar outro software.

Com base no aplicativo Quick Electrode da Cimatron, líder da indústria ferramenteira, o pacote inclui todos as ferramentas necessárias para definir a área de queima de eletroerosão EDM CNC, extraindo a forma do eletrodo, documentação e usinagem, todos otimizados para eletrodos. Selecionando cuidadosamente todos os ferramentas necessárias, excluindo outros recursos CAD / CAM não essenciais, a Cimatron é capaz de oferecer a solução mais econômica e completa para qualquer projeto de eletrodo e necessidade de fabricação.

“A solução de eletrodo autônomo foi desenvolvida em resposta aos nossos muitos clientes que nos abordaram sobre o desenvolvimento de um pacote mais econômico de todas as funções necessárias para projetar e fabricar eletrodos, sem outra funcionalidade CAD / CAM não essencial ” disse Danny Harran, presidente e CEO da Cimatron. “O resultado é uma aplicação independente em um preço muito competitivo, que oferece tudo o que é necessário para o projeto de eletrodos e fabricação, eliminando a necessidade de mudar o software no meio do processo. ”

“Eletrodos e peças de trabalho são carregados automaticamente dia e noite, e nossas máquinas EDM são usadas 7.200 horas por ano ”, explicou o cliente da Cimatron, Nico Van Wijnen, da Van Wijnen Mold, Holanda. "Nós não podemos fabricar eletrodos de qualidade tão rápido sem o Cimatron com a Solução de eletrodo. ”

A solução de eletrodos está disponível em duas configurações: 'Electrode Solution', que abrange o processo completo de projetar e documentar (desenhar) eletrodos; e ‘Electrode Pro Solution', que adiciona fresamento e simulação de 2 e 3 eixos para eletrodos.

Gira foi fundada em 1905 como uma produtora de interruptores elétricos e outros produtos para instalação elétrica doméstica. Hoje, a empresa possui mais de 900 funcionários, produzindo uma larga gama de produtos elétricos para sistemas de construção e para casas. Os produtos, os quais visam ter uma boa eficiência energética e refletem modernos designers populares, ganharam muitos prêmios pelo seu design e inovação.

Indústria: Elétrica para sistema de construções e produtos domésticos.

Localização: Radevormwald, Alemanha.

WebSite: http://www.gira.de

A reputação foi construída em torno de levar uma ideia do conceito à conclusão mais rápida e mais econômica do que qualquer outro fabricante de molde de injeção plástica. Compromisso de produzir produtos inovadores de forma rápida, correta e pontual. A PTA Plastics é líder em moldagem por injeção plástica, fornecendo um conjunto completo de serviços, desde o projeto até ferramentas, fabricação e montagem para indústrias de aplicações médicas, informáticas, de telecomunicações, industriais e de segurança.

Localização: Connecticut e Colorado EUA.

Website: http://www.ptacorp.com

"O Cimatron nos permite projetar e construir moldes de forma mais eficiente para que possamos manter a liderança do nosso setor. Removemos completamente qualquer outro software que estivéssemos usando". Rich Dorans, VP de Operações, PTA Corporation.

• Fornecer aos clientes uma solução completa do conceito para a produção, incluindo consultoria de projeto, seleção de materiais e análise de fabricação de protótipos funcionais.

• Manter o funcionamento excepcional da velocidade ao mercado com clientes em indústrias competitivas, altamente precisas e orientadas para a estética.

A PTA Corporation usa Cimatron como uma única solução completamente integrada ao longo de todo o processo de projeto e fabricação.

A implementação do Cimatron em diferentes departamentos e escritórios melhorou os recursos de design da PTA e melhorou as comunicações globais, resultando em um tempo de entrega mais curto de produtos de qualidade superior.

Poucos fabricantes conseguiram suportar as mudanças econômicas e tecnológicas globais de evolução drástica durante um período de mais de meio século, mantendo uma sólida reputação como um fornecedor confiável, eficiente e inovador.

Por isso que com uma combinação de tecnologia de ponta, funcionários dedicados e conhecedores e uma filosofia que enfatiza a qualidade e a colaboração com os clientes, a PTA Corporation conseguiu manter sua liderança na indústria altamente competitiva de moldagem por injeção de plásticos desde 1953.

A PTA ganhou uma reputação para trazer idéias para a realidade, colaborando com companhias líderes mundiais como a Apple, a GE, a Philips, a Siemens e a Zoll Medical para abordar todas as áreas de design, qualidade, custo e fabricação. Cada cliente trabalha com uma equipe específica na PTA que leva a ideia do produto através de um processo passo a passo, desde o design CAD até a produção e montagem.

"Nós nos envolvemos com projetos muito antes de estarem prontos para ser lançados na fabricação", diz Rich Dorans, vice-presidente de operações da PTA.

"Os arquivos que chegam geralmente não são mais do que um conceito básico.

Damos aos nossos clientes sugestões para otimizar a fabricação com melhor projeto de peças e seleção de materiais, auxiliando na seleção de diferentes resinas plásticas, acabamentos de superfície e tratamentos de acabamento, bem como definindo o rascunho adequado e outros detalhes necessários para a aplicação de conceitos de ferramentas sólidas ".

Adiciona Don Miller, Projetista Senior na PTA: "Enfatizamos a análise e análise de projetos extensivos, pelo tempo que um projeto está pronto para melhorar, simplifica o resto do processo de fabricação".

Para manter sua vantagem competitiva, a PTA teve que se adaptar às mudanças nas demandas de seus clientes, incluindo redução de lead time. "A PTA sempre foi conhecida pela velocidade ao mercado; O Cimatron nos permite projetar e construir moldes de forma mais eficiente para que possamos manter nossa liderança no setor ", diz Dorans.

Antes da padronização no Cimatron, a PTA estava usando diferentes aplicativos para cada departamento. Dormer observa que "isso nos obrigou a fazer muito a traduzir geometria de um lado para o outro entre diferentes plataformas, o que tornou o processo muito demorado e não coeso". A PTA agora adotou a Cimatron para protótipos como sua solução abrangente. "A Cimatron tem todas as diferentes aplicações voltadas para a nossa indústria e, portanto, são perfeitas para nós. Agora, estamos projetando os moldes e os programadores CAM estão fazendo tudo em Cimatron, nossos eletrodos estão sendo projetados no Cimatron, e agora estamos trabalhando para baixar informações diretamente para nossas máquinas eletroerosão EDM através do Cimatron ", diz Dormer. "O fato de estarmos todos na mesma plataforma realmente ajudou a agilizar e acelerar nossas operações".

Dormer acrescenta: "Eu acredito que a área onde vimos a maior vantagem de operar sob a mesma plataforma foi no projeto de eletrodo. Embora estivessem usando Cimatron por cinco anos, seu trabalho foi realmente prejudicado por diferentes departamentos que funcionavam em plataformas separadas ".

Diz Miller, "O fato de que podemos levar peças, executar seções através dela, ver as interferências e colocar as peças em uma montagem para ver como elas interagem uns com os outros são recursos principais que nos permitem rapidamente informar os clientes se devem modificar parte da geometria.

Assim, o Cimatron possui ferramentas integradas que nossos gerentes de projetos usam para simular uma divisão de como a peça se encaixa na ferramenta para analisar rascunhos antes que ele vá para os projetistas. Avançando, vejo que isso é uma grande ajuda para o nosso departamento de criações ".

Dorans está feliz em dizer que o processo de transição excedeu suas expectativas!