Como aplicar Lean Manufacturing na Ferramentaria em quatro passos simples!

Muitas vezes, quando estudamos Lean Manufacturing, imaginamos sua aplicação voltada para linhas de produção industrial focado em otimização de recursos e tempo de ciclo. Mas o Lean é muito mais que isso e pode ser aplicado, além de linhas de produção ele pode ser aplicado em qualquer setor ou departamento, inclusive em lojas, hospitais, agências, escritórios entre tantos outros. Ele é tão famoso porque a correta aplicação de suas ferramentas proporciona ótimos resultados no ambiente de trabalho, na organização e na redução dos custos da empresa.

Mas a grande questão é como fazer isso fora da linha de produção. Quais são as ferramentas corretas e como aplicar em áreas de suporte ou não produtivas?

Hoje vamos falar especificamente da ferramentaria que é o setor metalúrgico responsável por desenvolver, produzir e manter as diversas ferramentas utilizadas no maquinário produtivo. A ferramentaria fabrica por exemplo, moldes plásticos, fresas, brocas e dispositivos de precisão que devem estar sempre em condições ideais de utilização para que não prejudiquem a qualidade do produto final.

O primeiro passo para aplicar o Lean Manufacturing na ferramentaria ou em qualquer outra área é ter em mente que tudo pode ser melhorado, ou seja, eliminar completamente pensamentos como: “Sempre foi assim”, “não sabemos fazer de outra forma”, “estamos acostumados com esse processo” ou “a nossa bagunça é organizada”. Esses pensamentos limitantes não permitem que tenhamos uma visão mais ampla, nos impedindo de enxergar os pontos a serem desenvolvidos. Reúna a equipe de trabalho e instigue todos a pensarem “fora da caixa” e ficam menos resistentes às mudanças.

Com os objetivos alinhados, o segundo passo é entender o processo. Com a ajuda da equipe, respondam a perguntas como:

As respostas dessas perguntas serão as informações para construir um mapeamento. Se você está pensando que a melhor ferramenta para utilizar nesta fase é o Mapeamento de Fluxo de Valor (MFV) você está no caminho certo. É isso mesmo! Relembrando, o MFV é uma simples observação do cenário atual e ele permite enxergarmos o todo de uma maneira muito prática e ilustrativa. Construa o mapa e mãos à obra para o terceiro passo!

Com o Mapeamento de Fluxo de Valor estabelecido, é hora de identificar os desperdícios. Pense assim: Qual é a missão da ferramentaria? É entregar ao cliente (fábrica) ferramentas em perfeitas condições de uso no prazo correto e que garantam a qualidade do produto final, certo? Sendo assim, observando o mapeamento, onde estão os desperdícios?

São eles: Superprodução, defeitos, estoques, processamento desnecessário, transporte, espera e movimentação. Podemos também considerar como um desperdício a falta de capacitação técnica dos integrantes da equipe. Observe o mapeamento e indique onde estão os desperdícios principais e potenciais. Por exemplo: Foi identificado o desperdício de espera, ou seja, o cliente final precisa aguardar a chegada das ferramentas que foram para afiação e isso gera parada da linha de produção. Identifique todos os desperdícios que envolvem o processo e sinalize no mapeamento.

O quarto passo é encontrar soluções para eliminar os desperdícios encontrados. Para o desperdício de espera, por exemplo, a causa raiz pode ser: Falta de comunicação entre o cliente e fornecedor, falta de organização da área de trabalho de maneira que as ferramentas não são encontradas gerando atrasos ou o transporte interno da empresa não garante a chegada das ferramentas em tempo hábil.

Liste soluções para cada problema. Por exemplo: Estabelecer uma comunicação viável através de cartões Kanban ou FIFO com determinação de prazos, realizar o 5S na área de trabalho para garantir o fácil e rápido acesso a todas as ferramentas de trabalho e realizar um acordo com a logística interna para mudança de rota, aplicando o trabalho padronizado.

Essas ações devem ser listadas e podem ser acompanhadas através de um PDCA, estipulando prazos e mantendo uma rotina de verificação a respeito do andamento das melhorias propostas. Permita que os integrantes da equipe colaborem com as soluções, isso incentiva a implementação.

Tudo pode ser considerado, como revisão de layout para redução de tempo de deslocamento, reestruturação do departamento para melhor distribuição da mão-de-obra, treinamento e capacitação de colaboradores, implementação de Jidoka, Poka-Yoke, Heijunka, instruções de trabalho nos postos e aferição dos dispositivos de medição para garantia da qualidade das ferramentas.

Um importante pilar a ser analisado é o gerenciamento de custos de fabricação, isso deve ser controlado e padronizado para que os projetos não ofereçam prejuízo, então o orçamento de ferramental deve ser realizado com base em dados reais.

Não existe exatamente uma receita de médico pronta, que selecione as ferramentas ideais do Lean Manufacturing para cada departamento, elas são muito abrangentes e versáteis, o que permite que sejam aplicadas para diferentes tipos de problemas, afinal cada setor ou empresa tem um potencial de melhoria único, mas um pouco de estudo vai ajudá-lo escolher a solução adequada para cada problema, precisa ser analisada por um especialista, um consultor ou um “médico” que conheça como aplicar e onde funcionará cada solução.

Você também pode utilizar o Mapeamento de Fluxo de Valor para ilustrar o estado futuro, ou seja, qual é a meta depois que todas as ações forem aplicadas, dessa forma fica mais fácil mensurar todos os ganhos obtidos como tempo, pessoas ou recursos financeiros. Lembre-se de atualizar o mapeamento conforme os dados são alterados. O acompanhamento diário é essencial para a realização eficaz de todas as ações.

Lembre-se que na produção ou na ferramentaria a melhoria é contínua, então quando as ações forem implementadas e estiverem funcionando com sucesso, cabe sim refazer a análise e encontrar novos potenciais de melhoria para resultados ainda mais satisfatórios.

O nome Poka Yoke (pronunciado como poca-ioquê), é de origem japonesa e carrega o significado “a prova de erros”, assim, poka yoke para evitar falhas humanas.

Com esse entendimento podemos visualizar qual a ideia dessa ferramenta, que foi criada no Japão e implantada no Sistema Toyota de Produção, que é mundialmente conhecido pela eficiência e qualidade na produção.

Apesar do nome a sua função é crucial. A Poka-Yoke é um sistema desenvolvido para a inspeção, a fim de prevenir riscos de falhas humanas e ajustar eventuais erros em processos industriais, sendo a mais direta possível é realizada através de funções simples.

O Poka Yoke veio à tona nos anos 60, quando um promissor engenheiro liderava a produção da Toyota, chamado Shigeo Shingo. A história diz que todos os dias ele se deparava com falhas humanas, que por fim resultavam em produtos defeituosos. Diante disso, Shingo começou a desenvolver algumas técnicas que, no princípio chamou de Baka (termo em japonês para idiota) Yoke (“a prova de”).

Ao passar dos tempos as técnicas foram se aprimorando e ficou provada a grande eficácia e ganharam aderência. Com a grande adesão Shingo alterou o nome de Baka (idiota) para Poka (erro).

Atualmente esta técnica é consagrada em gestão de processos industriais, mas pode ser aplicada a diversas áreas. Principalmente onde possa existir situações que envolvam riscos de falhas ou defeitos humanos.

O Poka Yoke é uma maneira de ter certeza que existe apenas um meio de executar tarefas de um processo. São conhecidos por serem ferramentas de Lean, porem são usadas em vários outros setores como ferramentaria e usinagem.

Na usinagem evitar erros humanos é essencial para evitar os desperdícios excessivos e na ferramentaria evitar as falhas, quebras e erros de dimensão. Corrigindo assim os erros antes mesmo que aconteçam.

Visa reduzir a variação de processos entre um funcionário e outro, evitando que um erro seja cometido, ou até mesmo evidencia-lo, para que este possa ser detectado e corrigido.

Os benefícios da Poka Yoke são incontáveis, mas fica evidenciado que os maiores são:

Para especialistas a implementação do Poka Yoke deve seguir rigorosamente 6 passos, havendo claro adaptações para cada setor que for desejado realizar está implementação, como aqui nosso foco é a Ferramentaria e a Usinagem vamos adaptar os 6 passos à nossa realidade:

1 – Conheça as falhas que precisam ser corrigidas: é de suma importância compreender exatamente onde está acontecendo o erro, sabendo a etapa que ele ocorre para que possa ser contornado. Comumente usa-se fotos, vídeos e/ou transcrições de narrativas. Entender o ponto de erro leva a melhor aplicação dessa ferramenta, se é um erro de SETUP, de ferramental, de posicionamento e afins.

2 – Compreenda as causas: entender o qual foi o erro que levou a este episódio, ou série de episódios, de falhas. Alguns exemplos de defeitos originários são:

a) Erro na execução ou no processamento;

b) Erro na disposição/posicionamento dos elementos envolvidos no processo;

c) Excesso ou ausência de algum componente;

d) Uso de recurso errado;

e) Falha do equipamento oriundo de falha humana;

f) Erro no ajuste final antes do início do processo;

g) Ferramenta ou dispositivo diferente ao necessário para aquela finalidade;

h) Falha na preparação do equipamento.

Devendo levar em conta também as falhas humanas, como:

a) Falta de atenção ou descuido;

b) Excesso de familiaridade gerando descuido;

c) Observação superficial ou rápida demais;

d) Ausência de experiência na função ou no equipamento trabalhado;

e) Imprudência no uso do maquinário;

f) Lentidão na tomada de decisão;

g) Inexistência de padrão, ou seja, falta de procedimento;

h) Falta de treinamento para reagir a situações inesperadas;

i) Má fé intencional.

3 – Cogitar Soluções: o importante nessa etapa é a avaliação, pensando nas possibilidades e avaliar como a falha pode ser prevenida. Caso não ache uma solução para prevenir a falha, a opção é tentar detectar o defeito o quanto antes. Na analise das ocorrências deve se considerar a forma direta (sem interferência humana) ou indireta (com interferência humana).

4 – Verifique a eficácia da solução: para ter um resultado mais eficaz, a solução Poka Yoke deve eliminar a falha ou o defeito de forma simples, não gerando impactos na gestão de custos e na gestão de ativos. A solução Poka Yoke deve ser parte do processo, sendo executada no ambiente onde a falha foi identificada para que o problema não seja passado para o próximo setor ou etapa

5 – Implante a solução: aplique as soluções em toda a empresa.

6 – Documente: com o fim do processo, colete todas as informações que foram produzidas durante o processo de implementação e de uso do método, comparando os resultados obtidos. O que será de grande utilidade para a criação de novas soluções Poka Yoke no futuro.

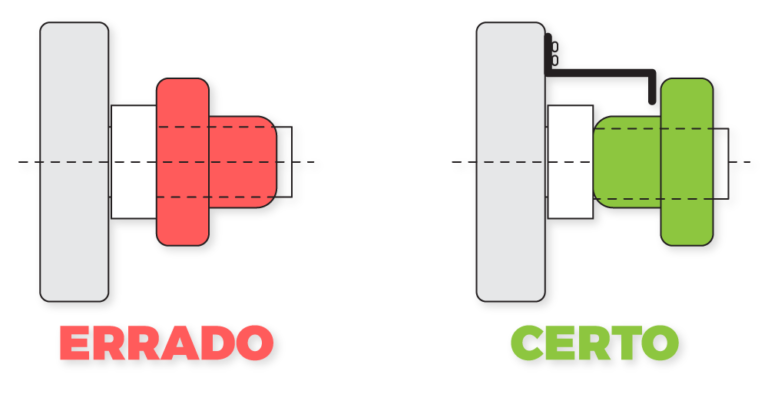

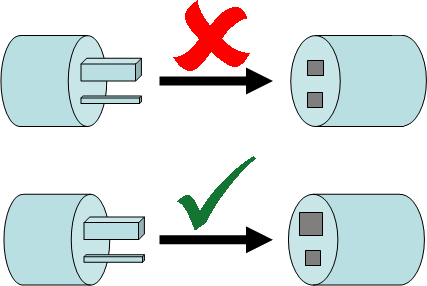

A imagem acima tratam de um erro comum na usinagem CNC: o erro por posicionamento de peça a ser usinada. Quando identificado este problema através do Poka Yoke, pode se instalar um dispositivo que vai impedir que as peças sejam instaladas de forma errada e consequentemente gere um desperdício.

Foi visto anteriormente como implementar o Poka Yoke em 6 passos simples, agora serão avaliados os métodos de realizar esta implementação.

Como estes métodos estão ligados a prevenção de defeitos, durante seu planejamento deve considerar os custos de implantação de um dispositivo Poka-Yoke baixo, dependendo é claro de sua aplicação, na ferramentaria contamos o tempo parado para treinamento da equipe, orientações in loco, contato com especialistas. Porém, nem tudo são gastos, levando em conta que o retorno dessa aplicação é rápido, em economia, segurança, qualidade e aumentando a produtividade.

Ao início de implementação é fundamental identificar qual o dispositivo de Poka-Yoke que será utilizado no setor desejado. A boa escolha do dispositivo implica em melhores resultados durante a aplicação do método.

1. Proativo (prevenção) – Não permite a ocorrência de erros, podendo ser classificados em:

2. Reativo (detecção) – Indicam a ocorrência, esta podem ser classificadas em:

Ao se deparar com diversos erros humanos o líder de produção da Toyota, Shigeo Shingo, criou um método para controlar estes erros. Uma espécie de “passo a passo” foi implementado, com uma forma simples porem bem direta, conseguiu atingir excelente resultados dentro da indústria Japonesa.

Este método então se consagrou no mundo inteiro e começou a integrar o Lean. Tanto na ferramentaria e na usinagem é largamente utilizado, já que nesses setores os maiores problemas que ocorrem são por falhas humanas.

Pensar em aplicar o método Poka Yoke neste setor da indústria é um investimento para melhor qualidade dos produtos, diminuição de produtos defeituosos ou etapas com falha no processo.

Finalizando, a troca de ferramental, bem como a preparação de maquinas para usinagem está sujeita a erros humanos, preveni-los é evitar que ocorra acidentes de trabalho, desperdício de tempo e dinheiro.