Você pode perguntar: “Por que devo estar em manutenção?” Em poucas palavras, esta é a melhor ferramenta para proteger seu investimento. Manter seu software atualizado ajuda você a permanecer na frente da concorrência.

Nossos engenheiros estão trabalhando constantemente para melhorar nosso software e adicionar novas funcionalidades e eficiência. Mantenha-se competitivo em seu mercado tendo acesso à mais recente e poderosa tecnologia CIMATRON.

O programa de manutenção do software CIMATRON também garante que sua empresa tenha acesso prioritário a suporte técnico oportuno e competente. Conte com uma equipe de especialistas para assistência individual de alta qualidade.

Projetado para atender aos desafios exclusivos enfrentados pelos fabricantes de ferramental (Moldes, Matrizes & Estampos), o CAD/CAM CIMATRON oferece uma solução integrada única, equipada com recursos de projeto de ferramental e dedicado, com detalhamento, uma solução de eletrodo abrangente, análises CAE (injeção plástica, spring-back, blanque, ponto ruptura,…) e um dos sistemas de programação NC mais avançados disponíveis até 5 eixos contínuos e centro de torneamento.

Com mais de 40 anos de experiência em softwares para fabricação de ferramental, a CIMATRON busca fazer o melhor uso dos conhecimentos e recursos de sua ferramentaria para obter resultados de qualidade no menor tempo possível.

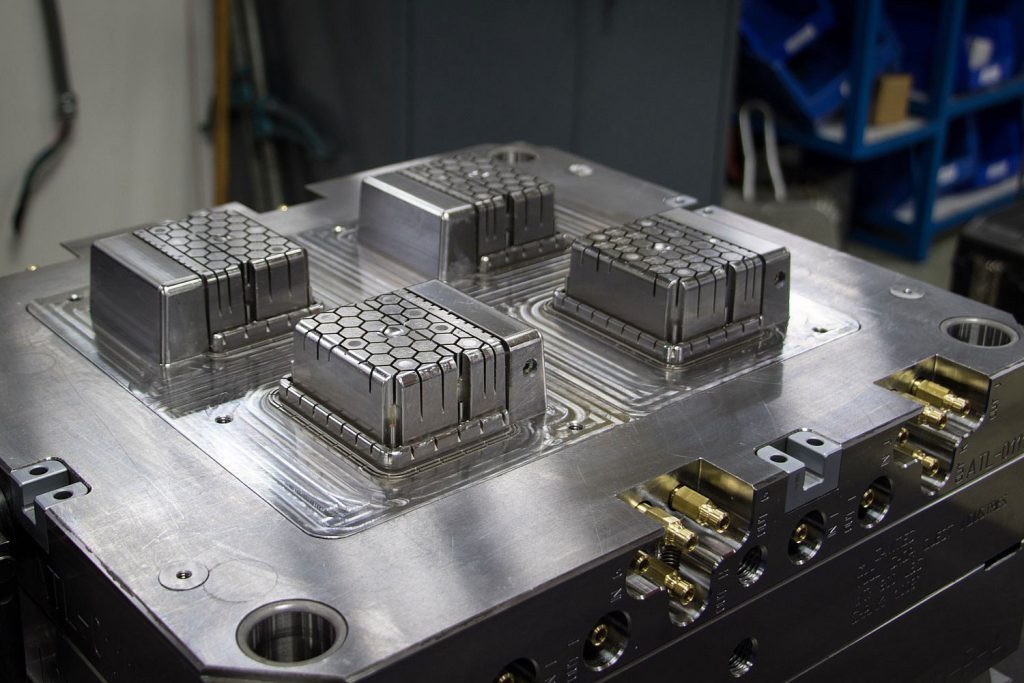

Moldes e Matrizes

A fabricação de moldes e matrizes necessita de uma solução que otimize o fluxo de fabricação trazendo facilidade e segurança para a manipulação de superfícies complexas e trazendo rapidez à todas as fases do processo, incluindo as etapas de eletroerosão e partição, sem excesso de rebarbas e geração de retrabalhos.

Estamparia

Um dos grandes desafios das fabricantes de estampos é a geração do blanque de maneira precisa e o cálculo do retorno elástico e springback, sem a utilização de softwares adicionais. Uma solução CAD/CAM, como o CIMATRON, integrada e dedicada ao setor, além de otimizar os processos, facilita a geração de orçamento dos ferramentais.

Eletrodos

A extração de eletrodos com a solução automatizada Quick Electrode do CIMATRON reduz drasticamente o tempo de ciclo da eletroerosão EDM e informatiza todo o processo.

Personalizados STL

O setor de protótipos necessita de uma solução que garanta a facilidade na manipulação das peças geradas em STL a partir de tomografias, softwares artísticos ou escaneamento, trabalhando com qualidade e integrando diretamente em impressoras 3D.

A manutenção CIMATRON dá para sua empresa acesso total aos lançamentos e service packs mais recentes e poderosos do CIMATRON, incluindo correções de erros, aprimoramentos solicitados pelo usuário e novos recursos. A equipe de suporte técnico ajuda a se manter produtivo e eficiente com serviços de suporte técnico dinâmicos. As respostas ajudarão os usuários a resolver problemas e superar desafios mais rapidamente. Somente os clientes em manutenção podem obter GRATUITAMENTE complementos add-ons do CIMATRON.

Gerente Industrial de Produção, Usinagem ou de Ferramentaria: O que faz, quanto ganha, como contratar e mais

Neste artigo vamos explorar sobre a profissão de Gerente Industrial de Produção, de Usinagem ou de Ferramentaria.

Este é um dos maiores postos de trabalho dentro de uma Indústria, pois tem grandes responsabilidades. Em contrapartida, é uma função que possui um dos maiores salários do setor industrial em média. Coordena as pessoas e os recursos visando aumento da qualidade e produtividade. Também melhora na segurança e meio ambiente. Incentiva e motiva colaboradores, desenvolve formas de melhoria contínua para otimizar processos e reduzir desperdício de recursos. Sendo seu objetivo a produção com alta qualidade atendendo as necessidades dos clientes internos e externo.

São diversos os setores da indústria que o Gerente Industrial atua, dessa forma, quanto mais ele se especializa mais chances tem de se manter ativo no mercado brasileiro atual.

Um Gerente Industrial de Produção, de Usinagem ou de Ferramentaria gerencia o plano de produção.

Ele examina e divide as ordens de produção (conhecidas como OP’s), conforme os maquinários e as datas que estão a disposição, a fim de reduzir os tempos de Setup com o ajuste de itens que usam a mesma bitola.

Dessa forma, pode indicar as prioridades e ficando a par do abastecimento de ferramental e insumos para potencializar o processo produtivo, levando a redução do lead-time.

Manter ativa sua participação quanto aos níveis de entrega do faturamento.

Usa reuniões periódicas para acompanhar o desenvolvimento de itens com maior criticidade, acompanhando se a meta de faturamento está sendo encaminhada pela produção.

Ligado ao objetivo de aumentar performance de faturamento nas entregas.

Entender do gerenciamento de pessoas, pois fica responsável pelo controle de férias e salários, acompanhamento do desenvolvimento dos colaboradores sob sua responsabilidade, manter os empregados motivados ao trabalho estando de acordo com as legislações vigentes.

Gerenciar as contas da planta fabril que é responsável, usando da análise de indicadores do setor financeiro, usar planos de ação para evitar desperdícios e aumentar a competitividade no mercado, consequentemente elevando o lucro.

Administrar equipamentos e maquinários, com auxílio de indicadores de desempenho.

Buscar aplicar melhorias para aumentar a eficiência do equipamento.

Aplicar ferramentas de gestão e qualidade no ambiente de trabalho, como: VSM, 5S, Setup Rápido, Fluxo contínuo, Mudança de layout, e demais formas que surgem e se mostram eficientes em seus propósitos.

Para se tornar um Gerente Industrial de Produção, de Usinagem ou de Ferramentaria não é um caminho muito simples de seguir, pois se trata de um dos cargos mais altos dentro das empresas. Chegar a este posto exige formação em curso superior e pós-graduação.

Além disso é necessário, no mínimo, 9 anos de experiência nos cargos abaixo, como Desenhista Projetista, Mecânico de Manutenção, Programador de CAD/CAM, Ferramenteiro de Moldes, Projetista de Moldes, Orçamentista entre outros), além de conhecer mais de um de todos estes setores que podem existir dentro de uma empresa.

Para entender este caminho, foram separados 6 passos de como conseguir ser um bom Gerente Industrial de Produção, de Usinagem ou de Ferramentaria. São eles:

Para alcançar um dos maiores cargos da indústria é essencial ter vasto conhecimento prático produtivo.

Ou seja, ele deve entender desenhos técnicos, saber como funcionam as manutenções das máquinas e a sua importância, conhecer sobre os setups da produção, saber usar softwares CAD/CAM para auxílio da produção e uma das partes mais necessárias é saber lidar com os profissionais de todos os setores que irá gerir.

Para chegar a este posto é necessário ter curso superior.

Apesar de existirem muitos Gerentes Industriais apenas com curso técnico, o mercado tem se tornado mais exigente a cada dia.

Cursos técnicos de mecânica, ferramentaria ou demais áreas industriais oferece excelente conteúdo e insere o profissional na indústria para que comece a trilhar o caminho para se tornar gerente, conseguindo acumular a experiência necessária no “chão de fábrica”.

Após esta etapa é interessante realizar a graduação em alguma engenharia voltada a indústria (mecânica, produção, elétrica, automação, mecatrônica e demais) para que possa ganhar visibilidade dentro da empresa.

Para ser um bom Gerente Industrial, o mínimo que se espera é que ele entenda todos os setores que existem no meio do processo produtivo, desde o setor de manutenção à ferramentaria e operadores de máquinas.

Isso te dará vantagem competitiva pelo cargo e trará melhores experiências, auxiliando nas tomadas de decisões, quando necessário.

Esses pontos trarão para você crescimento pessoal e maior assertividade quando for necessário tomar decisões difíceis. Saber resolver conflitos entre colaboradores, mostrar-se solidário e presente como líder. Criar um ambiente de trabalho com bom relacionamento entre os empregados e líderes traz melhores resultados produtivos.

Ter um bom relacionamento com todos os setores da empresa (administrativo, recursos humanos, engenharia, projetos, compras, suprimentos, terceiros, entre outros) procurando facilidade na hora de conversas e melhorando o relacionamento entre todas as partes.

Um grande desafio para o Gerente Industrial, mas que quando bem executado oferece agilidade para aquisição de insumos, pessoas e máquinas.

O profissional que atua como Gerente Industrial de Produção, de Usinagem ou de Ferramentaria tem em média um salário de R$ R$ 11.485,00 no mercado de trabalho brasileiro, com uma jornada de trabalho de 44 horas semanais.

Com um piso salarial médio de R$ R$ 8.656,00 (em 2020), e o teto salarial médio de R$ 14.461.

Levando em consideração apenas os profissionais em regime CLT com carteira de trabalho assinada.

A idade média destes profissionais é de 37 anos, com ensino superior completo e do sexo masculino. Trabalham cerca de 44 horas semanais.

Essa classe profissional também é dividida em Gerente Industrial Junior, Pleno e Sênior. Para se alcançar essas classes é necessário:

Saber os locais que pode buscar trabalho e as tendências de mercado leva o profissional a entender melhor os nichos que procura para se estabilizar, criando especialização nas áreas que tem interesse.

São vários setores da indústria que necessitam de Gerente Industrial de Produção, de Usinagem ou de Ferramentaria.

Grandes empresas precisam constantemente de tais profissionais para gerenciar as plantas fabris, bem como, aperfeiçoar e melhorar as ordens de produção.

Indústrias como Bunge, Eurofarma, Adhetech, Supremo Cimento, JBS, Delta Frio, Venosan Brasil, Cavenaghi, FMB Estruturas Metálicas, Seara, Duratex, Continental Automotive, Fiat Chrysler Automobiles (FCA), Cassol Pré-Fabricados, Embraco, Instrumentação Industrial Digitro, Demuth Machines, Allianz, Alstom Brasil, Tigre, Dudalina, Marfrig, Tower Automotive, entre outros.

Contratar um profissional dessa importância para a empresa não é uma tarefa simples, pois colocar alguém novo na empresa para coordenar todo o processo produtivo não soa como a melhor das escolhas.

Por isso que muitas indústrias optam por promover alguém do seu quadro de funcionários que tenha se destacado e já tenha o conhecimento necessário do funcionamento da empresa.

Claro que ainda existem as que optam por contratar pessoas já experientes no cargo e escolhem fazer uma seleção externa.

Para contratar um profissional desta área existem várias formas, porém iremos citar as 2 principais.

1. Contratar uma empresa de Recursos Humanos

Um caminho muito comum para se contratar profissionais de várias áreas, e para desenhistas projetistas de ferramental não seria diferente.

Neste caso é interessante saber se a empresa contratada tem um bom banco de dados dos currículos de profissionais desta área.

2. Usar sites de empregos

Atualmente é um meio muito usado pela facilidade oferecida da forma de contrato desses sites.

Possuem valores baixos para utilizar os serviços dos mesmos, contendo assim um ótimo custo x benefício para médias e pequenas empresas.

Principalmente aquelas que geralmente não possuem um setor de RH que consiga fazer a gestão dos funcionários e a coleta de currículos.

Uma vez que quando são usados sites, a maioria deles só faz a coleta dos currículos e encaminha para a empresa fazer a seleção.

Quando se contrata uma empresa de RH, é feita uma pré-seleção e os candidatos com o perfil que mais se encaixam a vaga são encaminhados para uma entrevista.

A parte Gerencial da Indústria é um cargo muito cobiçado. Por outro lado, exige muita atenção a detalhes e domínio de várias áreas da indústria.

Saber resolver conflitos, ser capaz de definir a ordem de produção. Alinhar junto da manutenção os dias de parada dos maquinários CNC.

Gerir o “chão de fábrica” buscando aumentar o lucro através de boas práticas. Reuniões diárias e/ou semanais para serem repassados os índices de produção e da qualidade dos produtos.

Saber sobre paradas inesperadas, buscando ordenar as informações da produção.

Desenvolvendo moldes de injeção plástica de parede finas, A D’Angelo Moldes Especiais está no mercado há mais de 25 anos, sendo destes, 12 anos assegurando que estes sejam confiáveis, duráveis e de fácil manutenção.

Fundada por Miguel D’Angelo, seu primo e seu tio, a empresa está instalada em Poços de Caldas- MG, fabricando moldes para A Estamparia São Bernardo, AS plásticos e a Plásticos Rainha.

A empresa conta com três fresas CNC de grande porte e um torno CNC. Utilizando atualmente a solução CAD/CAM Cimatron.

Com seu foco de produção são os moldes de tubo para indústria têxtil, moldes de caixa, moldes de tampa e pote (ciclo rápido) e moldes de caixa para pão de forma. Sendo facilitada a manutenção e a troca das resistências das buchas quentes sem retirar o molde de injeção plástica da injetora.

Com seu foco de produção são os moldes de tubo para indústria têxtil, moldes de caixa, moldes de tampa e pote (ciclo rápido) e moldes de caixa para pão de forma. Sendo facilitada a manutenção e a troca das resistências das buchas quentes sem retirar o molde de injeção plástica da injetora.

Website: www.dangelomoldes.ind.br

Tal como acontece com a maioria dos produtores de moldes de injeção plástica, o mercado de moldes finos é altamente competitivo. Com os esforços contínuos das principais marcas para produzir novos modelos cada vez mais originais e complexos para competir com os grandes chineses.

Tal como acontece com a maioria dos produtores de moldes de injeção plástica, o mercado de moldes finos é altamente competitivo. Com os esforços contínuos das principais marcas para produzir novos modelos cada vez mais originais e complexos para competir com os grandes chineses.

Com isso a empresa deve entregar em prazos, geralmente, mais apertados e deve produzir o molde desde o seu design, projeto, e regulamentação de seus clientes.

No passado a ferramentaria trabalhava com outro programa CAM, um software antigo e limitado, muito rústico e sem muitas funções.

“Digo que 80% dos meus cabelos brancos são devidos ao antigo software” disse o diretor Miguel D'Angelo

No entanto, após a saída de seus antigos sócios, o diretor da D’Angelo Moldes especiais optou pelo Cimatron e de imediato percebeu sua superioridade em relação ao programa anterior.

“O Cimatron me garante o recurso do Redesbaste, com reconhecimento de material remanescente automático e tem me auxiliado desde a minha primeira máquina em 1997” afirma Miguel, diretor da empresa.

“Sendo mais eficiente e prático o Cimatron me garante uma maior qualidade no produto final, melhora o prazo de entrega, sendo isto notado facilmente pelos clientes” disse o diretor.

Assim, após a implementação para o Cimatron o diretor vem notando as seguintes características na sua ferramentaria:

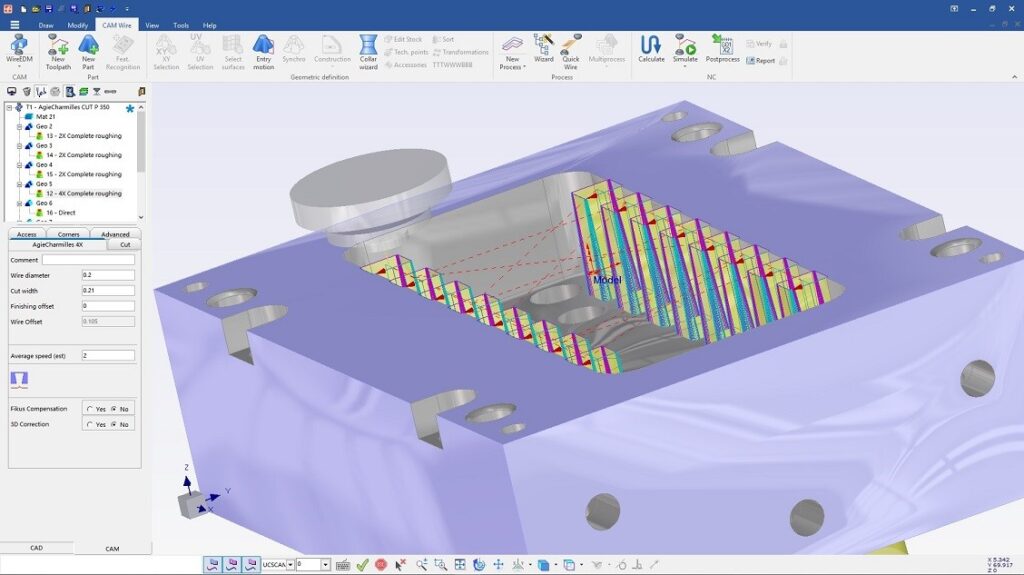

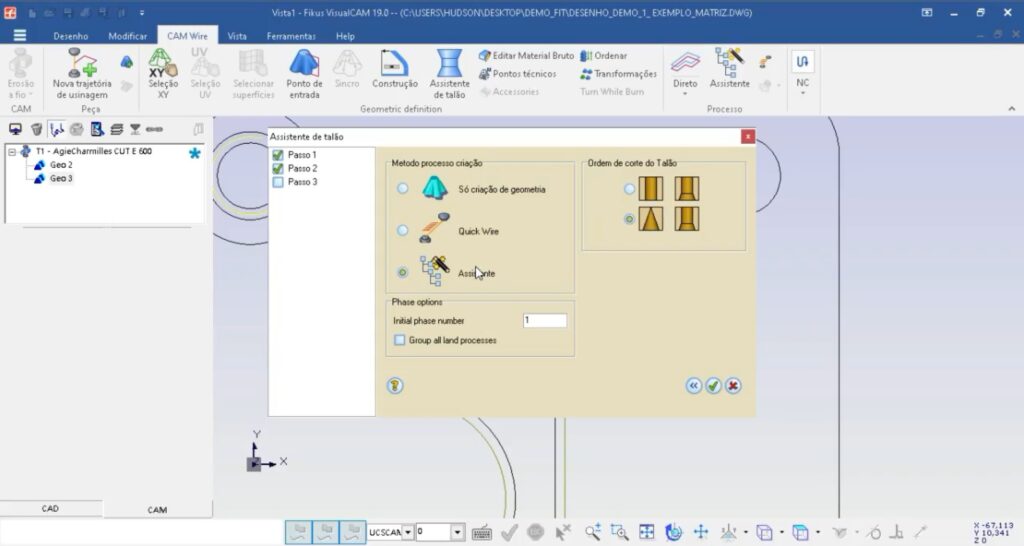

Uma das atividades mais comuns e necessárias no processo de corte, dobra e repuxo, é a eletroerosão a fio.

A construção do ferramental sempre implica em algumas operações de corte que podem ser mais ou menos complexas. Algumas delas podem e devem ser automatizadas e as outras podem ter um grande nível de complexidade.

A tecnologia CAD/CAM tem sido tradicionalmente focada em processos de fabricação com retorno significativo do investimento. E, portanto, tem abordado principalmente o projeto e fresamento em 2, 2.5, 4 e 5 eixos.

Mas os processos que poderiam ser chamados de "processos menores", como o Torno CNC ou a Eletroerosão a Fio, eram considerados produtos complementares. O desenvolvimento do produto foi afetado de acordo com essa ideia.

A construção do ferramental sempre implica em operações de corte, alguma delas são realmente muito complexas.

Outro ponto relevante é a presença de novos produtos chegando ao mercado e usando diferentes canais de venda, como fornecedores de máquinas e distribuidores.

Então geralmente "funcionando bem", mas apenas para algumas máquinas especiais e / ou configurações, sem suporte e sem possibilidades de atualização.

Com a recessão da indústria de ferramental e a necessidade real de encontrar novos mercados e soluções mostram a indústria de ferramental como a meta natural para o crescimento das vendas e a manutenção da participação de mercado.

Outro aspecto importante desta questão é a crescente necessidade de soluções completas, equilibradas, padronizadas e globais.

Uma vez dentro deste mercado, nos encontramos com a grande questão do eletroerosão a fio CNC. É claramente uma atividade muito importante para a produção de estampos.

Há alguns aspectos que precisamos esclarecer sobre isso: À primeira vista, pode-se imaginar que o processo de eletroerosão a fio CNC é um processo de produção simples.

Com facilidade de transferir o programa de uma máquina para outra (como para fresamento, simplesmente escolhendo um pós-processador diferente), definição rápida ... E estaremos realmente longe da situação real.

Contudo, ser fácil de trabalhar e automatizado deve ser um dos requisitos, mas a capacidade de transferir exige um conhecimento profundo da tecnologia de corte, da máquina e do controle da CNC.

Infelizmente, ou felizmente para as pessoas que conhecem o caminho, não é suficiente escolher outro pós-processador para obter o mesmo resultado da eletroerosão a fio em uma máquina diferente. Exceto por alguns casos muito simples.

Outra premissa é que os cortes, tanto para o ferramental de precisão quanto para a indústria automotiva, podem exigir uma série de mudanças até obter a peça final válida.

Envolvendo processos de corte completos de 2 e 4 eixos, com todas as suas diferentes variações e usando geometria 3D.

Deixando de lado outros aspectos do serviço técnico, também descobrimos que é desejável que os processos de corte possam ser definidos no final do estágio de projeto.

Independentemente de qual possa ser a geometria final. É melhor evitar as dependências do chão de fábrica e as personalizações desnecessárias para desejos pessoais.

Como discutimos anteriormente, é comum encontrar um sistema CAM com alguma funcionalidade CAD vinculada à máquina de eletroerosão a fio EDM CNC. Porque ambos foram comprados juntos sem a opção de escolha.

No entanto, estes sistemas não oferecem a possibilidade de novas ferramentas de programação para máquinas diferentes ou novas e diferentes formas de trabalho.

Três máquinas diferentes significam três softwares diferentes e três maneiras diferentes de trabalhar. Esta não é realmente uma situação confortável.

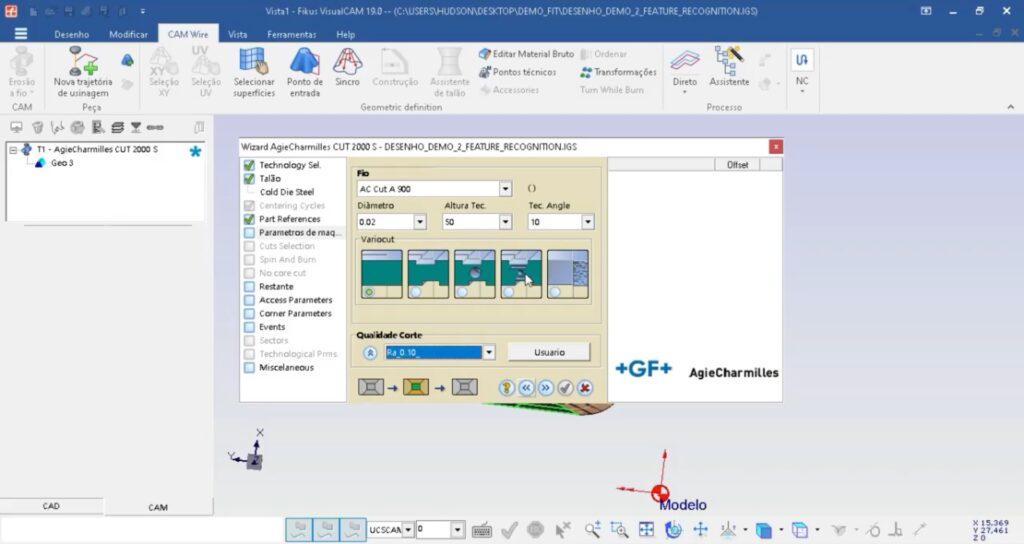

Assim, solução FIKUS é uma das poucas soluções CAM para eletroerosão a fio. Fornecendo a abordagem correta com todas as máquinas CNC e tecnologias que podem ser encontradas neste campo complexo.

A parceria com o software CAD/CAM CIMATRON, a integração com as máquinas AgieCharmilles (diretamente dentro do CNC), assistentes de parâmetros Sodick / Fanuc / Mitsubishi / Agie Charmilles e a projeção internacional não são coincidência.

O manuseio da geometria de corte, as atualizações geométricas e a rápida análise geométrica CAD (muitas vezes, se torna muito difícil ou impossível dependendo do sistema), automação de procedimentos de corte e assistência tecnológica são simplesmente únicos.

Depois de obter as geometrias de corte, e é justo reconhecer aqui a espetacular e efetiva aplicação CIMATRON DIE para a criação de estampos progressivos.

O FIKUS, não menos espetacular, é capaz de gerar automaticamente a sequência de procedimentos de corte para as peças serem cortadas tendo em conta a tecnologia diferente de cada máquina.

Portanto, os procedimentos de corte personalizados pelo usuário podem ser agrupados em modelos para uso posterior em um trabalho semelhante.

O FIKUS permite que o usuário escolha a tecnologia para a máquina de erosão específica. Uma vez carregada a geometria, seja diretamente no Fikus CAD ou no CIMATRON ™.

Então, o sistema Fikus reconhecerá automaticamente os pontos de entrada (o centro do círculo é o caminho comum), a geometria de corte (elementos simples ou agrupados).

No fim, o Fikus Technology Wizard aplicará a seqüência de procedimentos de corte, de acordo com os parâmetros tecnológicos selecionados (tipos de material e fio, qualidade a ser atingida, altura da peça e outros).

O Fikus Technology Wizard faz tudo automaticamente: Obtém os dados da geometria, lê as informações inseridas pelo usuário e compara tudo com o banco de dados fornecido pelo fabricante da máquina para gerar a sequência de corte correta.

Devemos também enfatizar aqui que o uso do Technology Wizard (assistente de parâmetros de corte) no FIKUS garante que o programa da máquina gerado está correto.

Concluindo, evita erros humanos, tão comuns ao usar as tabelas da máquina de eletroerosão a fio CNC, de forma manual. E não menos importante, todo o trabalho é feito em apenas alguns segundos.

O Programa de Tecnologia de Manufatura da Força Aérea está fornecendo para o Departamento de Defesa, AF, e intenção estratégica da indústria para a sustentabilidade por amadurecimento sustentável das práticas de fabricação. Com isso, aumenta-se a capacidade de produção necessária para fabricar sistemas de armas. Com reduzido consumo de recursos utilizando processos ambientalmente sustentáveis preservando os requisitos de desempenho.

AF MT está estudando métodos para acelerar a adoção de uma filosofia de fabricação sustentável dentro da indústria aeroespacial de defesa. Para portanto, garantir que está na vanguarda da abordagem social, conservação de recursos e administração do meio ambiente. Como primeiro passo, o AF MT irá:

A AF MT está inicialmente focada em fabricação sustentável para usinagem peças de componente metálico para estruturas e motores aeroespaciais.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Para isso ocorrer, foi realizada uma avaliação de projetos de células de usinagem sustentável em dezembro de 2010 que se concentrou em minimizar e otimizar as entradas e saídas. Necessários para transformar o material do departamento de defesa aeroespacial utilizados na fabricação de aviões de caça, transportes e helicópteros.

Assim, a avaliação emitiu um roteiro para soluções de tecnologia para reduzir o consumo de energia operacional e produtos de resíduos em vários níveis dentro da empresa de fabricação da GKN. Especificamente, o projeto:

Iniciando em dezembro de 2010 a março de 2011, as tecnologias sustentáveis foram implementadas com consideração de retorno sobre o investimento (ROI) e os recursos disponíveis. Os primeiros sucessos incluem:

Como historicamente, o GKN Aerospace St. Louis usou um fluido de corte semi-sintético com sucesso limitado. O fluido de corte exigiu ajustes regulares para manter a acidez adequada e monitoramento contínuo para o crescimento bacteriano.

Além disso, o refrigerante semi-sintético emulsionou os óleos da máquina CNC e não foi projetado para ser um produto reciclável. Finalmente, contaminantes como o tramp oil, cavacos de usinagem, e sujeira reduzem a eficácia do fluido de corte e, eventualmente, exigem que o fluido seja substituído. A avaliação indicou que esta era uma área que poderia ser tornada mais sustentável.

Assim, como parte desse esforço, a GKN avaliou seis fluidos de corte alternativos para usinagem do alumínio e ligas de titânio. Portanto, a avaliação considerou o custo por galão, a capacidade de remover resíduos de componentes usinados, requisitos de manutenção de fluidos de corte, custos de disposição. E também, o desempenho da ferramenta de corte, estabilidade do cárter, manutenção da máquina CNC, gerenciamento de fluidos e a capacidade de reciclagem do produto.

Portanto, com base nos dados de teste coletados, o GKN selecionou TRIM MicroSol Fluido de trabalho 585XT da Master Chemical Corporation (MCC). O novo fluido também permitiu a GKN para implementar um sistema de centrífugas de reciclagem também fornecido pela MCC.

Assim, transição para um novo fluido de corte foi perfeita sem impacto negativo nas operações de usinagem. Estando o processo de reciclagem em vigor há três meses e a GKN percebeu as seguintes economias:

Como resultado, a GKN St. Louis está projetando um orçamento mensal de US$ 6.000 através da implementação do corte do processo de reciclagem de fluidos.

O processo de avaliação indicou que o aumento da produtividade e da vida da ferramenta resultaria em poupanças substanciais em custos de energia e ferramentas. Anteriormente, a GKN utilizava uma ferramenta de corte RPF Kennametal para a maioria das operações de revestimento de titânio na célula de usinagem investigada neste projeto.

Além disso, no ano passado, a Kennametal lançou a BBT, uma nova tecnologia de ferramentas de corte. Que cria o potencial de aumento da produtividade e a melhoria da vida útil das ferramentas. Nesta toada, a BBT utiliza a tecnologia de refrigeração para direcionar fluidos de corte através do inserto e de forma mais eficaz a entrega de fluidos para a interface entre a inserto e o cavaco.

Uma linha de trabalho usando a ferramenta de corte RPF e parâmetros de usinagem aceitos pela GKN foi estabelecida e o teste de vida do inserto foi realizado no NCDMM Advanced Manufacturing Laboratory em Latrobe, PA.

Conseguinte, NCDMM realizou um teste de vida do cortador BBT utilizando parâmetros de corte idênticos. E descobriu que a ferramenta BBT aumentou a vida útil da ferramenta em mais de 33% por corte. Além disso, a inserto de corte BBT é um inserto redondo com seis arestas de corte efetivas em comparação com as duas arestas de corte eficazes de uma inserto RPF oval.

Desta maneira, fornece três vezes o número de arestas e três vezes a vida da ferramenta. A melhoria total com a vida útil alargada da ferramenta por vantagem e o aumento do número de bordas efetivas resultou em mais de 300% de aumento da vida útil da ferramenta.

O NCDMM e o GKN investigaram uma variedade de pacotes de software para maximizar as eficiências da máquina e melhorar a taxa de remoção de liga de titânio.

Como parte da investigação, a equipe obteve um teste gratuito de um mês do software Volumill Universal para avaliar as capacidades do software e conduzir ensaios de usinagem usando a célula de usinagem sustentável.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Alguns dos benefícios também incluem a maximização do tempo que uma ferramenta de corte está em contato com uma peça de trabalho. Bem como, estabilizando as condições de corte, aumento das taxas de remoção de metal, diminuição dos picos e vales, redução do consumo de energia, e maior vida útil da ferramenta.

Os testes iniciais mostraram um aumento de 205% nas taxas de remoção de metal para as operações de cavidade em um componente de teste padrão do GKN.

Consequentemente, uma revisão da carga da máquina CNC indicou uma redução do consumo de energia unitário, bem como o consumo geral de energia durante a operação de usinagem. Finalmente, o avanço da máquina CNC permitiu que os recursos adicionais utilizassem menos ferramentas de usinagem.

No entanto, é necessária uma análise mais completa para quantificar completamente os benefícios deste software e ensaios adicionais estão planejados para a próxima fase do projeto.

Em conclusão, ao combinar isso com outras tecnologias avançadas, utilização completa da aresta de corte, a equipe acredita que pode dobrar a produção da máquina com segurança. Assim, outros benefícios são os de prolongar a vida da ferramenta, reduzir o consumo de energia e o tempo de inatividade da máquina CNC. Criando portanto, uma produção muito mais produtiva e a alta competitividade da empresa no mercado mundial.

Para obter informações adicionais sobre esta tecnologia de usinagem CNC entre em contato com a Informação Técnica e Centro de Suporte, Divisão de Tecnologia de Manufatura, Direção de Materiais e Manufatura, laboratório de pesquisas das Forças Aéreas.

Informações sobre a AFRL / RX visitem a página inicial em www.wpafb.af.mil/arfl/rx/