A modelagem paramétrica é uma abordagem de modelagem CAD/CAM que permite a criação de modelos 3D com base em um conjunto de parâmetros ou dimensões. Envolve o uso de relacionamentos entre diferentes elementos de um modelo, como dimensões, ângulos e formas, para definir o design e o comportamento do modelo.

Na modelagem paramétrica, a geometria do modelo é criada usando um conjunto de equações ou fórmulas que definem a relação entre os diferentes parâmetros. Por exemplo, o comprimento de uma peça pode ser definido por um parâmetro chamado “Comprimento”, que é usado em uma equação para criar a geometria da peça.

Ela oferece uma série de vantagens significativas em relação aos métodos tradicionais de modelagem, permitindo maior eficiência, precisão e flexibilidade no processo de criação e produção de produtos. Neste texto, exploraremos algumas das principais vantagens da modelagem paramétrica CAD/CAM.

A vantagem da modelagem paramétrica é que ela permite maior flexibilidade e controle sobre o processo de design. As alterações em um parâmetro atualizarão automaticamente a geometria do modelo, tornando mais fácil fazer modificações em um projeto sem a necessidade de recriar todo o modelo. Isso pode economizar tempo e reduzir erros no processo de design.

A sua capacidade de criar modelos digitais 3D altamente detalhados e precisos é um grande diferencial deste tipo de projeto. Esses modelos podem ser facilmente modificados e atualizados, permitindo aos projetistas explorar várias iterações de um projeto sem a necessidade de retrabalho extenso. Ao alterar os parâmetros de um modelo paramétrico, todas as características associadas ao modelo são automaticamente atualizadas, economizando tempo e esforço.

Outra vantagem da modelagem paramétrica é a sua capacidade de realizar análises e simulações sofisticadas. Os modelos paramétricos podem ser usados para realizar análises de resistência, testes de movimento, análises de fluxo de calor, simulações de colisão e muitos outros tipos de análises. Isso permite que os projetistas avaliem o desempenho e o comportamento de um produto em diferentes condições e façam ajustes antes de iniciar a produção. Essas análises ajudam a reduzir erros e retrabalho, economizando tempo e recursos.

A integração entre CAD e CAM também é um dos diferenciais da modelagem paramétrica. O modelo digital 3D pode ser diretamente utilizado na etapa de fabricação. Os dados do projeto podem ser enviados diretamente para máquinas CNC (Controle Numérico Computadorizado) para a produção automatizada. Isso reduz erros de tradução entre o projeto e a fabricação, além de acelerar o tempo de produção.

A modelagem paramétrica também pode ser usada para criar famílias de peças ou componentes com designs semelhantes, mas com dimensões diferentes. Por exemplo, um modelo paramétrico de uma engrenagem pode ser usado para criar uma família de engrenagens com diferentes tamanhos e números de dentes. Ao alterar os parâmetros, a geometria da engrenagem pode ser atualizada automaticamente, criando uma nova peça na família.

Em sistemas CAD/CAM, a modelagem paramétrica é frequentemente usada em conjunto com outras abordagens de modelagem, como modelagem direta e modelagem de forma livre. Juntas, essas abordagens permitem que projetistas e engenheiros criem modelos 3D complexos e altamente detalhados, além de simular o comportamento e o desempenho do produto final.

As aplicações são diversas, Hoje, a modelagem paramétrica é amplamente utilizada em áreas como design de produtos, arquitetura, engenharia mecânica e simulação computacional. Ela permite a criação de modelos mais flexíveis, fáceis de modificar e adaptáveis a diferentes requisitos ou cenários que fazem toda a diferença no dia a dia de trabalho do projetista.

Não é novidade para ninguém que a tecnologia tem tido avanços impressionantes! Estamos falando de fabricar partes humanas com impressão 3D para gerar próteses e implantes! Em poucas décadas o desenvolvimento de novos recursos foi tão rápido que muitas vezes sequer conseguimos acompanhar tantas novidades no mercado.

Imagine que a setenta anos atrás, a televisão foi lançada no Brasil e era algo extraordinário conseguir ver e ouvir pessoas através de uma tela, logo vieram os telefones celulares, eletrodomésticos inteligentes e o nosso dia-a-dia passou ser facilitado.

Naquela época era imprevisível que o mundo se tornaria tão prático e que as tecnologias seriam grandes auxiliadoras para melhorar a qualidade de vida das pessoas. Este mesmo processo aconteceu nas indústrias, nas engenharias e na medicina.

Essas inovações, quando aplicadas na medicina, proporcionam muitas vantagens que podem sim salvar vidas porque colaboram com:

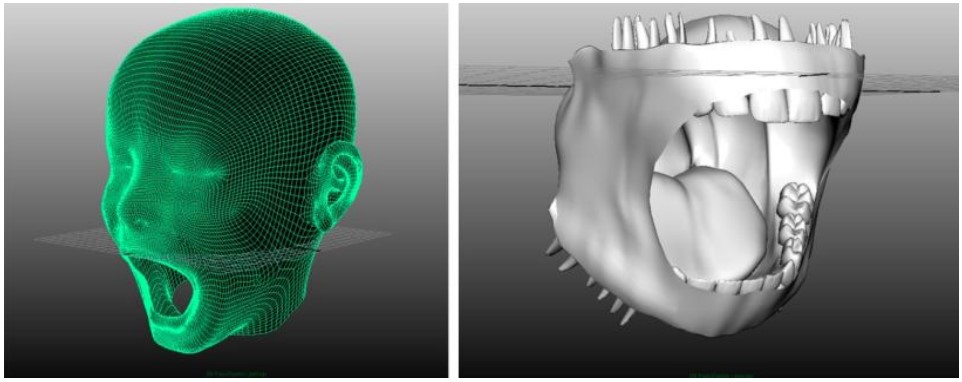

As novas ferramentas de trabalho dos médicos flutuam em um mundo vasto e com muitos recursos, um deles nós chamamos de Biomodelos, que são réplicas tridimensionais compatíveis com a anatomia humana.

As novas ferramentas de trabalho dos médicos flutuam em um mundo vasto e com muitos recursos, um deles nós chamamos de Biomodelos, que são réplicas tridimensionais compatíveis com a anatomia humana.

Essas réplicas têm o objetivo de proporcionar uma análise mais apurada antes das intervenções cirúrgicas ou pode ser utilizado como recurso didático, facilitando o estudo e a formação dos profissionais da saúde.

O planejamento cirúrgico especialmente, é uma das principais vantagens ao aderir os Biomodelos, porque através deles é possível simular o procedimento com antecedência e assim reduzir o tempo de exposição do paciente à cirurgia e realizar o estudo antecipado sobre os recursos que serão necessários como a instrumentação por exemplo.

Aumentando assim, a probabilidade de ter sucesso na operação. Além disso, é possível criar próteses e implantes personalizados que satisfazem a necessidade individual de cada paciente com medidas precisas, utilizando materiais como o titânio, que geralmente é aceito pelo organismo humano.

Esse recurso pode também ser utilizado quando há necessidade de implantar parafusos de compressão óssea, pois é possível desenvolver um parafuso especial que não é fabricado em série, conforme a necessidade do paciente.

Uma aplicação muito comum são as próteses faciais, que através da modelagem perfeita, permitem o encaixe ideal e customizados para cada tipo de estrutura do crânio-maxilo-facial, corrigindo as deformidades e garantindo a posição ideal para encaixe dos parafusos de fixação.

A resposta vem das tomografias computadorizadas, ressonâncias magnéticas e ultrassonografias que permitem a captura e transformação de estruturas anatômicas em tridimensionais através da manufatura aditiva. Os dados dos exames oferecem precisão de medidas, contribuindo ativamente com os benefícios do emprego da tecnologia na medicina.

A maioria dos exames médicos por imagem são gerados em um formato conhecido como DICOM (Digital Imaging and Communications in Medicine), que é um conjunto de normas apropriado para armazenamento dos diagnósticos médicos por imagem em formato eletrônico padronizado. A grande vantagem desse formato de arquivo é a versatilidade, de modo que ele pode ser lido em diversos equipamentos de marcas distintas. O formato DICOM permite digitalizar os exames como as tomografias e proporciona um arquivo 3D através de três eixos. Posteriormente, os arquivos DICOM são processados por softwares que são capazes de transformar o arquivo em linguagem STL e depois em G-Code que é a linguagem interpretada por equipamentos de manufatura aditiva ou seja das impressoras 3D.

Manufatura aditiva é o que chamamos comumente de impressão 3D, ou seja, transformar modelos digitais em objetos físicos. O termo “aditivo” faz referência a adição de material para modelagem dos objetos que são projetos tridimensionais impressos em camadas. Ao contrário, por exemplo, da manufatura subtrativa que são as famosas usinagens onde o produto é criado através da remoção de material.

Entre os principais benefícios da utilização da Manufatura Aditiva, ou impressão 3D estão:

Para realizar a impressão 3D, precisamos de softwares e impressoras específicos para este segmento. O CAD (Computer Aided Design) é o software que permite o desenvolvimento de projetos tridimensionais pelo computador e é muito utilizado pela engenharia, arquitetura e design de diferentes tipos de produto.

Para realizar a impressão 3D, precisamos de softwares e impressoras específicos para este segmento. O CAD (Computer Aided Design) é o software que permite o desenvolvimento de projetos tridimensionais pelo computador e é muito utilizado pela engenharia, arquitetura e design de diferentes tipos de produto.

O CAD é uma ferramenta imprescindível já que a projeção é a primeira parte do processo. Alguns modelos CAD são capazes de simular as condições de fabricação e permitem modificações no projeto e medidas.

No caso do desenvolvimento de Biomodelos, a modelagem é feita a partir dos dados fornecidos pelos exames no formato DICOM que mencionamos acima, proporcionando um desenho tridimensional.

Depois entra a linguagem STL que permite que o desenho seja definido em malhas detalhadas, posteriormente ele é cortado em camadas e convertido em um arquivo de formato G-Code e posteriormente enviado para impressão 3D.

Criada em 1987, a STL (Standard Triangle Language) também conhecida como a linguagem do triângulo ou do mosaico, é um formato de arquivo nativo do CAD. Ele permite gerar apenas a geometria da superfície de um objeto tridimensional, sem nenhuma representação de cor ou textura.

A geometria do objeto é transformada em uma malha de triângulos conectados, de modo que quanto mais complexo for o perfil, maior o número de triângulos na modelagem.

A codificação da modelagem utiliza um conceito que não sobrepõe as formas geométricas nem deixa lacunas, é como um piso de azulejos, um ao lado do outro armazenando também as informações de localização, tamanho e posicionamento de cada forma geométrica do objeto 3D.

A STL também armazena as informações em representações ASCII e binárias que são mais compactas. Para gerar um STL você precisa da modelagem 3D em CAD e depois exportar.

Antes de imprimir, o arquivo STL deve passar por um “fatiador” que cria as instruções para a impressora 3D, tal como o cálculo de material necessário e tempo de processamento. Os softwares responsáveis por isso transformam a linguagem STL em G-Code que são interpretados pelo sistema de impressão 3D.

É claro que o STL não é o único recurso disponível no mercado, mas ele é considerado o mais maduro para a utilização em impressões 3D ou tridimensionais.

O processo de conversão dos dados em formato DICOM, ou seja, os dados fornecidos através dos diagnósticos por imagem como as tomografias e ressonâncias magnéticas é bem simples: Você vai precisar do software InVesalius instalado ou algum similar do mercado. Utilizando os arquivos médicos DICOM, você irá:

Se você tiver os recursos necessários, a impressão 3D pode ser mais simples que parece. Além disso, a tecnologia está em constante atualização e evolução com o objetivo de facilitar ainda mais processos como este.

Você sabia que a perda de um órgão ou de uma parte do corpo gera, além da perda da função, transtornos sociais e psicológicos? Mas a medicina e a engenharia têm trabalhado em avanços tecnológicos para proporcionar melhor qualidade de vida para pacientes com deformações de nascença ou acidentais. Para isso, as próteses criadas surpreendem cada vez mais por sua funcionalidade, discrição e perfeição.

Conforme já vimos por aqui, através dos avanços da tecnologia, se tornou possível criar Biomodelos que são réplicas tridimensionais compatíveis com a anatomia humana. Essas réplicas têm o objetivo de proporcionar uma análise mais apurada antes das intervenções cirúrgicas, pode ser utilizado como recurso didático e até mesmo como próteses e implantes personalizados que satisfazem a necessidade individual de cada paciente com medidas precisas, utilizando materiais aceitos pelo organismo humano.

Uma aplicação muito comum são as próteses faciais, que através da modelagem perfeita, permitem o encaixe ideal e customizados para cada tipo de estrutura do crânio-maxilo-facial, corrigindo as deformidades e garantindo a posição ideal para encaixe dos parafusos de fixação.

A fabricação de implantes para tem, como ponto de partida, a obtenção de imagens do paciente. A metodologia pode ser resumida nas seguintes etapas: obtenção e processamento das imagens tomográficas, simulação, usinagem da prótese, inspeção visual e dimensional da prótese e dos modelos.

Isso é possível porque a maioria dos exames médicos por imagem são gerados em um formato conhecido como DICOM (Digital Imaging and Communications in Medicine), que é um conjunto de normas apropriado para armazenamento dos diagnósticos médicos por imagem em formato eletrônico padronizado.

A grande vantagem desse formato de arquivo é a versatilidade, de modo que ele pode ser lido em diversos equipamentos de marcas distintas. O formato DICOM permite digitalizar os exames como as tomografias e proporciona um arquivo 3D através de três eixos. Posteriormente, os arquivos DICOM são processados por softwares que são capazes de transformar o arquivo em linguagem STL.

Após a obtenção da região de interesse, a mesma deve ser exportada de formato STL (Stereolithography) para softwares de modelagem tradicional de categoria CAD (Computer Aided Design).

O processo de conversão dos dados em formato DICOM, ou seja, os dados fornecidos através dos diagnósticos por imagem como as tomografias e ressonâncias magnéticas é bem simples: Você vai precisar do software InVesalius instalado ou algum similar do mercado. Utilizando os arquivos médicos DICOM, você irá:

Os centros de usinagem CNC trabalham com linguagem em código G, mas é possível exportar o formato DICOM para CAD, depois para CAM que vai gerar o código G que pode ser lido pelo centro de usinagem CNC. Ainda na fase de projeto é possível selecionar a espessura ou outras características da prótese que você deseja, além disso os softwares de simulação já traçam toda a trajetória da máquina para um melhor planejamento do trabalho do centro de usinagem.

Uma outra forma é através do seu projeto 3D que provavelmente foi feito em algum software como o Cura, que facilita a conversão de .stl para .gcode, mas caso o software não tenha este recurso, você pode fazer o download da versão mais recente diretamente do site do fornecedor.

Com o Cura instalado no seu computador, você precisa configurá-lo para o seu 3D er. Vá para Configurações > er > Adicionar er. É possível que você precise adicionar uma árvore manualmente e para isso você precisa especificar as dimensões da sua base de projeto, para isso você pode usar para X e Y a dimensão de 220mm e para Z 250mm, lembrando que uma única configuração é suficiente.

No seu computador, localize o arquivo na pasta Downloads usando o Explorador de Arquivos, clique com o botão direito do mouse e escolha a opção “Extrair tudo”. Você precisa apenas do arquivo .stl, que estará na pasta Arquivos.

Abra o arquivo extraído no Cura e através dele, salve no seu computador um arquivo .gcode que será reconhecido pelo seu er como um conjunto de instruções para recriar esse modelo em 3D. Incrível não?

O desenvolvimento da implantologia tem dado incentivo à pesquisa de biomateriais para esse fim, bem como das reações que ocorrem na interface tecido-implante, afinal nem todos os materiais são aceitos pelo organismo humano.

O desenvolvimento da implantologia tem dado incentivo à pesquisa de biomateriais para esse fim, bem como das reações que ocorrem na interface tecido-implante, afinal nem todos os materiais são aceitos pelo organismo humano.

Inoxidáveis e a alumina, mas atualmente a otimização das propriedades de superfície como grau de pureza, acabamento superficial, rugosidade e molhabilidade tem sido explorado.

Os biomateriais podem ser: polímeros sintéticos, metais, cerâmicas e macromoléculas naturais que são manufaturados ou processados para se adequarem à utilização em dispositivos médicos que entram em contato íntimo com proteínas, células, tecidos, órgãos e sistemas orgânicos.

Os biomateriais devem ser isentos de produzir qualquer resposta biológica adversa local ou sistêmica, ou seja: o material deve ser não-tóxico, não-carcinogênico, não-antigênico e não-mutagênico. Em aplicações sanguíneas, eles devem também ser não-trombogênicos.

A seleção do material a ser utilizado deve levar em consideração as propriedades físicas, químicas e mecânicas do material. As principais propriedades que devem ser levadas em conta são: Resistência, Módulo, Fadiga, Rugosidade, Taxa de permeação, Absorção de água, Bioestabilidade, Bioatividade e Esterilização.

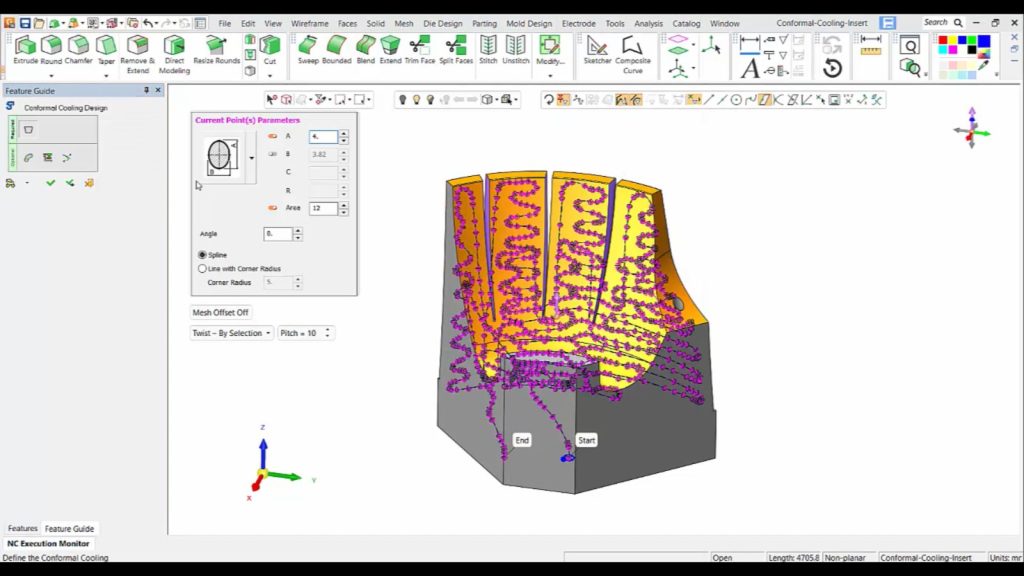

Após a obtenção da região de interesse e a exportação para o formato STL (Stereolithography), deve ser realizado o planejamento e a simulação da usinagem. O processo de usinagem dependerá do tipo de prótese que será produzida, mas é muito comum a utilização de centros de usinagem 5 eixou ou fresadoras CNC.

Devem ser planejadas as ferramentas, as condições de corte como velocidade de corte, velocidade de avanço, profundidade de corte e penetração de trabalho. Todas estas avaliações prévias, podem ser realizadas através do software CAM, é interessante classificar a região escolhida para usinagem em três superfícies: uma interna, resultante da reconstrução de todos os contornos internos; a externa correspondente aos contornos externos e uma terceira superfície plana resultante da interseção dessas duas superfícies com um plano de corte normal ao eixo “Z”.

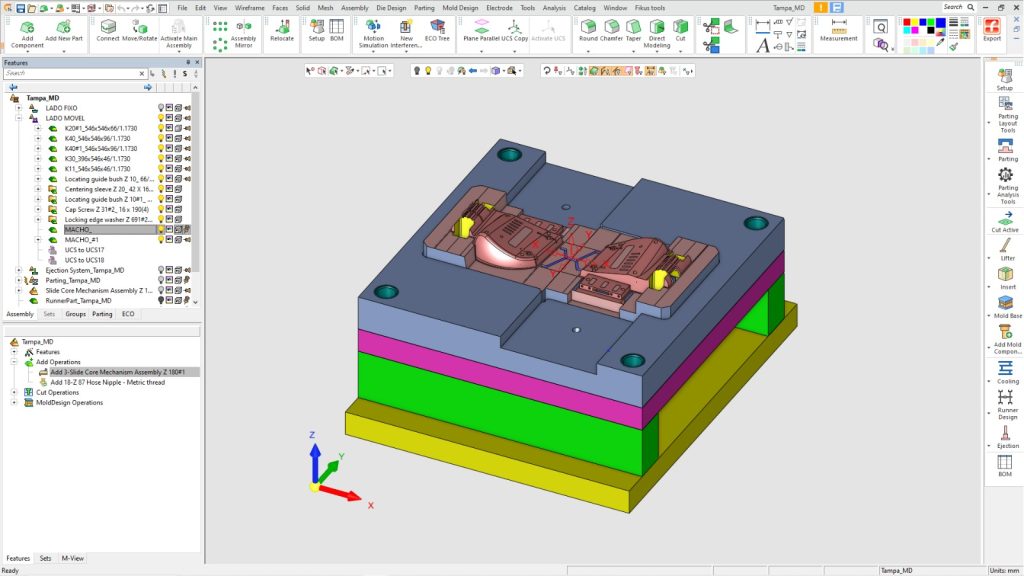

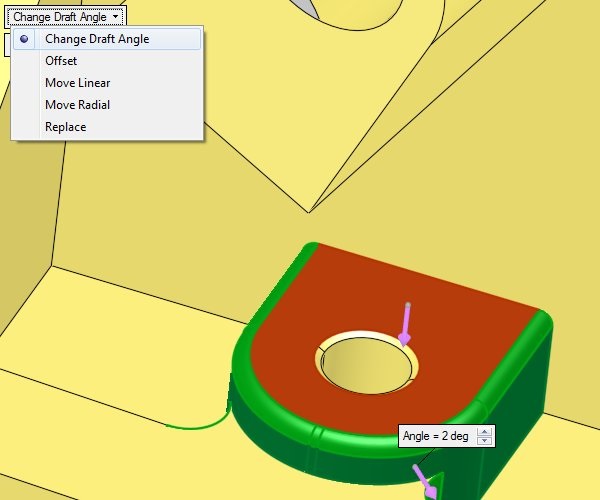

O Direct Modeling ou Modelamento Direto é uma nova função muito poderosa adicionada no CAD/CAM CIMATRON a partir da versão 13 que pode ser usada para modificar e manipular a geometrias sem editar seus recursos paramétricos. Algumas das edições que você pode fazer usando a função Modelagem Direta incluem:

1. Alterar os ângulos de inclinação sem remover os raios adjacentes

2. Deslocar faces enquanto estende a geometria vizinha

3. Movimentar linear ou radial de faces enquanto estende a geometria vizinha.

4. Substituir faces de origem por faces de destino recém-criadas