Nenhum produto no carrinho.

Indústria 4.0 é o nome dado à tendência atual de automação e troca de dados em tecnologias de fabricação. Inclui sistemas ciber-físicos , a Internet das coisas , computação em nuvem e computação cognitiva . A indústria 4.0 é comumente referida como a quarta revolução industrial.

A Indústria 4.0 promove o que foi chamado de "fábrica inteligente". Dentro de fábricas inteligentes estruturadas modulares, sistemas ciber-físicos monitoram processos físicos, criam uma cópia virtual do mundo físico e tomam decisões descentralizadas. Através da Internet das Coisas, os sistemas ciber-físicos comunicam-se e cooperam uns com os outros e com os humanos em tempo real, tanto internamente como através dos serviços organizacionais oferecidos e utilizados pelos participantes da cadeia de valor do processo industrial.

Tecnologias modernas de informação e comunicação, como sistema ciberfísico , análise de big data e computação em nuvem , ajudarão a detectar precocemente defeitos e falhas de produção, possibilitando sua prevenção e aumentando os benefícios de produtividade, qualidade e agilidade que têm um valor competitivo significativo.

A análise de big data consiste em 6Cs no ambiente integrado do Industry 4.0 e do cyber physical systems. O sistema 6C compreende:

Neste cenário e para fornecer informações úteis para o gerenciamento de fábrica, os dados precisam ser processados com ferramentas avançadas (análise e algoritmos) para gerar informações significativas. Considerando a presença de problemas visíveis e invisíveis em uma fábrica industrial, o algoritmo de geração de informações deve ser capaz de detectar e abordar questões invisíveis, como degradação de máquinas, desgaste de componentes, etc., no chão de fábrica.

Os proponentes do termo alegam que a Indústria 4.0 afetará muitas áreas, mais notavelmente:

Alguns dos principais desafios da industria 4.0, tais como Confiabilidade, Estabilidade e Necessidade de manter a Integridade dos processos de produção são possíveis de resolver utilizando as automações disponíveis nos sistemas CAD e CAM. Atualmente, existe um baixo nível de utilização das ferramentas de automação disponibilizadas pelas desenvolvedoras de softwares o que acarreta, reprodução diária de rotinas repetitivas, duplicadas e manuais.

Essas automações chamadas de templates ou modelos, reconhecimento automático de geometrias, biblioteca de componentes e ferramentas de corte, comparador de geometrias, assistentes para projeto de moldes e estampos, extração e detalhamentos 2D automatizados de eletrodos, pós processadores livres de erros, sistema confiável de comunicação entre computador e máquina CNC, são alguns exemplos de automações que já existem a disposição em muitas das empresas e são ignoradas.

Para se pensar em indústria 4.0, primeiro precisa automatizar processos do mais baixo nível, e ir avançando, treinando os usuários e gestores, para que estes tenham um pensamento enxuto, visando a automação para manter a integridade dos processos de produção, mesmo com a dinâmica do mercado, mas que a tecnologia de projeto e fabricação seja mantida na empresa.

Outro fator importantíssimo, mas deixado de lado em muitas fábricas, é a rede interna de computadores (Ethernet), a qual são lentas e não possuem divisão entre rede de manufatura (ligando somente máquinas CNCs) e outra de computadores pessoais. Para proteção e segurança da informação quanto para backup de dado, a qualidade destas redes devem ser considerada ter investimento, pois contribuem muito na ineficiência, retrabalhos e perdas de tempo.

A qualificação dos usuários em CAD e CAM, deve ser realizada para obter um nível de excelência entre os projetistas e programadores, pois estes colaboradores sendo bem treinados e conhecendo como utilizar as automações disponíveis nos sistemas em que atuam, contribuem para elevar o patamar de produtividade, qualidade e tempo de entrega do próprio serviço bem como para os produtos da empresa, seja ela uma ferramentaria, industria de bens ou usinadora.

A Alemanha é um dos mais importantes produtores de ferramentas e matrizes em todo o mundo. Devido à globalização, novos mercados e, portanto, novas possibilidades para aumentar a receita surgem. Nos últimos dez anos, um número crescente de ferramentarias internacionais entrou no mercado, o que abalou a supremacia das oficinas de ferramentas alemãs. A indústria alemã de ferramentas e matrizes reagiu a esse desenvolvimento com medidas destinadas a aumentar a eficiência e, ao mesmo tempo, manter altos padrões de qualidade. O estudo "Ferramentaria na Alemanha" fornece uma visão geral da ferramentaria alemã e da indústria, bem como os atuais desafios e tendências do setor de fabricação de ferramentas. O estudo

mostra o desenvolvimento e o status quo das oficinas de ferramentas alemãs em relação às dimensões produto, processo e recursos.

Por aqui no Brasil, podemos contar em poucos dedos as ferramentarias e industrias que tem o potencial de entrar nesta onda da indústria 4.0. As demais empresas precisam colocar na agenda a grande necessidade de se prepararem para um futuro onde a alta qualidade e prazos de lançamento serão ainda mais apertados.

Receba nosso conteúdo em primeira mão! Acompanhe nossas Redes Sociais (LinkedIn e Facebook) e acompanhe nossas atualizações.

Você está pensando adquirir uma nova máquina CNC, mas esta cheio de dúvidas sobre qual comprar?

Esse é o cenário de diversos empresários e empreendedores.

Diante de uma diversidade de modelos, com diversas aplicações, sempre surge as dúvidas de qual trabalhará melhor, de qual tem o melhor custo beneficio, e em qual não vai ser um desperdício de dinheiro.

Pensando nisso, fiz esse post para você saber tudo o que precisa antes de comprar uma máquina CNC.

Uma máquina CNC é uma máquina que trabalha através de comando numérico computadorizado(CNC), que é uma "folha de códigos".

O CNC é definido por um programador, cuja função é determinar quais os movimentos a sua máquina deve realizar.

O programador de máquina CNC escreve os códigos se baseando no desenho da peça feito pelos engenheiros.

Assim, ele define quais os melhores caminhos a serem seguidos pela máquina, sempre buscando otimizar o tempo de usinagem.

As primeiras máquinas NC foram criadas na década de 50 e trabalhavam seguindo códigos de cartões perfurados.

Já nessa época, o conceito de controlar máquinas "automaticamente" já se mostrava ser eficiente e capaz de otimizar os processos, reduzindo o tempo e custo de operações.

Porém, os fabricantes de máquinas não deram a devida atenção na época.

A popularidade dessas máquinas se deu apenas quando o exército dos Estados Unidos comprou 120 máquinas NC e as alugou para diversas empresas, para que elas se familiarizassem com a nova tecnologia, e, graças a isso, na segunda metade da década de 50, o NC começou a emplacar nas empresas.

Mas, mesmo com toda a popularidade alcançada, ainda havia alguns problemas que só foram se resolver na década seguinte, como por exemplo, o código G, que surgiu na década de 60, e os primeiros programas CAD.

Há diversos tipos de máquinas CNC no mercado, e muitas vezes ficamos em dúvida na hora de fazer um investimento desses.

Afinal, são muitas características, muitas aplicações, muitas marcas.

Eu vou listar para você os modelos que existem hoje no mercado e falar brevemente sobre cada, para que assim você possa analisar qual se adéqua mais a sua necessidade

Os tornos CNC são máquinas CNC que possuem 2 eixos(X, Z), a ferramenta de corte é fixa, e a peça gira em torno de seu próprio eixo.

Sendo assim, o torno CNC é recomendável quando a peça é cilíndrica, não muito complexa e necessita de um ótimo acabamento.

Centros de torneamento são máquinas CNC que possuem 2 eixos, assim como os tornos CNC, porém, possuem ferramenta de corte acionada, o que permite fazer trabalhos que exigem mais complexidade.

Logo, são ideais para trabalhos cilíndricos que precisam de furos facetados ou rasgos laterais.

E, por ter ferramenta acionada, o ganho de tempo de usinagem é extremamente otimizado, o que o torna ótimo para produção seriada.

O torno suíço é um tipo de máquina que pode desempenhar diversas funções ao mesmo tempo.

Geralmente possui mais de uma torre de ferramentas, cabeçote móvel e ferramenta acionada.

Permitindo assim, uma usinagem com um alto teor de complexabilidade e rápida velocidade.

Por possuir mais de uma torre de ferramentas, reduz drasticamente o tempo de usinagem.

Logo, é recomendável para peças seriadas muito complexas.

Fresadoras CNC são máquinas equipadas com fresas equipadas com ferramentas de corte que permitem cortar, desbastar, entalhar ou perfurar diversos tipos de materiais em 2,5 eixo

Os eixos X e Y se posicionam para que o eixo Z inicie o desbaste.

Poderosa máquina de furação e desbaste, é indicada para desbastar grande quantidade de material e fazer gravações.

Muito parecido com a fresadora, o centro de usinagem 3 eixos, podemos dizer que, é uma fresadora plus.

Uma fresadora, como disse anteriormente, possui 2,5 eixos, o que limita um pouco sua velocidade de usinagem devido ao eixo Z não trabalhar simultaneamente com os eixos X e Y.

Já no centro de usinagem, os eixos podem trabalhar simultaneamente.

Ou seja, o eixo Z pode entrar na vertical enquanto a mesa se movimenta.

A facilidade de utilizar 3 eixos simultaneamente nos da a liberdade para trabalhar de forma mais dinâmica e otimizada, reduz o tempo de usinagem consideravelmente se comparado a uma fresadora.

Assim sendo, é indicado para usinagem de peças de complexidade mediana que necessitam de um grande desbaste. Ideal para fabricação de ferramental (moldes, matrizes, dispositivos, peças de manutenção).

O centro de usinagem possui os 3 eixos de um centro de usinagem normal(X, Y e Z) e possui, também, um eixo rotacional.

Podemos dizer que um centro de usinagem com 4 eixos é a fusão entre um centro de usinagem com um torno CNC.

Afinal, o quarto eixo pode ser usado tanto para tornear a peça como para posiciona-la para fresagem.

Dessa forma, o centro de usinagem 4 eixos é recomendável para peças com complexidade alta e que necessitam de muito acabamento.

Muito recomendável para usinagem de peças helicoidais.

Pois, com a função de rotação do quarto eixo, é possível usinar esse tipo de peça de maneira simples e otimizada.

O centro de usinagem com 5 eixos é muito parecido com o anterior.

Também possui um eixo rotacional que pode exercer a função de torno.

Mas, diferentemente do 4 eixos, neste há um segundo eixo rotacional.

Geralmente, um eixo rotacional controla a peça e o segundo faz a rotação do suporte de ferramenta ou da mesa

Então, um centro de usinagem 5 eixos é recomendável para peças com complexidade de detalhes muito alta.

Muito usado para fabricação de hélices de todos os tamanhos e complexidades

E também, na usinagem de rotores de turbina.

Na usinagem a fio, é usado um eletrodo na espessura de uma agulha ou menor, que usina por um caminho previamente determinado pelo programador.

O método de corte a fio pode ser utilizado para cortar qualquer material que seja condutor de eletricidade.

É uma estratégia vantajosa para diminuir custos e, também, reduzir rebarbas.

Sendo assim, é recomendável para usinagem de peças que possuem grau de fragilidade.

Muito usado para usinar moldes e matrizes com um custo menor

Não há uma resposta direta e correta para essa pergunta, cada caso é um caso.

O investimento em uma máquina CNC é elevado.

Então, leve em consideração a possibilidade de ter um software CAM que otimize sua máquina CNC atual, sem a necessidade de investir em uma nova, com um valor muito mais acessível e ganhos de mais de 50% do tempo de usinagem atual.

Portanto, você deve ter plena convicção da sua necessidade, para que assim, o seu dinheiro seja bem aplicado,

Você deve analisar o tipo de peça que você usina, a demanda dos seus clientes, o seu objetivo, etc.

Pois, se você fabrica peças simples, como um cano, por exemplo, o investimento em um centro de usinagem será um desperdício, assim como, se você fabrica turbinas para avião, o investimento mais assertivo é um centro de usinagem 5 eixos.

Concluindo, analise tudo muito bem antes de adquirir uma nova máquina CNC, para que assim, não haja surpresas e sua produção fique, de fato, otimizada.

Gostou? Compartilhe em suas redes sociais e nos siga no Facebook e no LinkedIn!

Uma das atividades mais comuns e necessárias no processo de corte, dobra e repuxo, é a eletroerosão a fio.

A construção do ferramental sempre implica em algumas operações de corte que podem ser mais ou menos complexas. Algumas delas podem e devem ser automatizadas e as outras podem ter um grande nível de complexidade.

A tecnologia CAD/CAM tem sido tradicionalmente focada em processos de fabricação com retorno significativo do investimento. E, portanto, tem abordado principalmente o projeto e fresamento em 2, 2.5, 4 e 5 eixos.

Mas os processos que poderiam ser chamados de "processos menores", como o Torno CNC ou a Eletroerosão a Fio, eram considerados produtos complementares. O desenvolvimento do produto foi afetado de acordo com essa ideia.

A construção do ferramental sempre implica em operações de corte, alguma delas são realmente muito complexas.

Outro ponto relevante é a presença de novos produtos chegando ao mercado e usando diferentes canais de venda, como fornecedores de máquinas e distribuidores.

Então geralmente "funcionando bem", mas apenas para algumas máquinas especiais e / ou configurações, sem suporte e sem possibilidades de atualização.

Com a recessão da indústria de ferramental e a necessidade real de encontrar novos mercados e soluções mostram a indústria de ferramental como a meta natural para o crescimento das vendas e a manutenção da participação de mercado.

Outro aspecto importante desta questão é a crescente necessidade de soluções completas, equilibradas, padronizadas e globais.

Uma vez dentro deste mercado, nos encontramos com a grande questão do eletroerosão a fio CNC. É claramente uma atividade muito importante para a produção de estampos.

Há alguns aspectos que precisamos esclarecer sobre isso: À primeira vista, pode-se imaginar que o processo de eletroerosão a fio CNC é um processo de produção simples.

Com facilidade de transferir o programa de uma máquina para outra (como para fresamento, simplesmente escolhendo um pós-processador diferente), definição rápida ... E estaremos realmente longe da situação real.

Contudo, ser fácil de trabalhar e automatizado deve ser um dos requisitos, mas a capacidade de transferir exige um conhecimento profundo da tecnologia de corte, da máquina e do controle da CNC.

Infelizmente, ou felizmente para as pessoas que conhecem o caminho, não é suficiente escolher outro pós-processador para obter o mesmo resultado da eletroerosão a fio em uma máquina diferente. Exceto por alguns casos muito simples.

Outra premissa é que os cortes, tanto para o ferramental de precisão quanto para a indústria automotiva, podem exigir uma série de mudanças até obter a peça final válida.

Envolvendo processos de corte completos de 2 e 4 eixos, com todas as suas diferentes variações e usando geometria 3D.

Deixando de lado outros aspectos do serviço técnico, também descobrimos que é desejável que os processos de corte possam ser definidos no final do estágio de projeto.

Independentemente de qual possa ser a geometria final. É melhor evitar as dependências do chão de fábrica e as personalizações desnecessárias para desejos pessoais.

Como discutimos anteriormente, é comum encontrar um sistema CAM com alguma funcionalidade CAD vinculada à máquina de eletroerosão a fio EDM CNC. Porque ambos foram comprados juntos sem a opção de escolha.

No entanto, estes sistemas não oferecem a possibilidade de novas ferramentas de programação para máquinas diferentes ou novas e diferentes formas de trabalho.

Três máquinas diferentes significam três softwares diferentes e três maneiras diferentes de trabalhar. Esta não é realmente uma situação confortável.

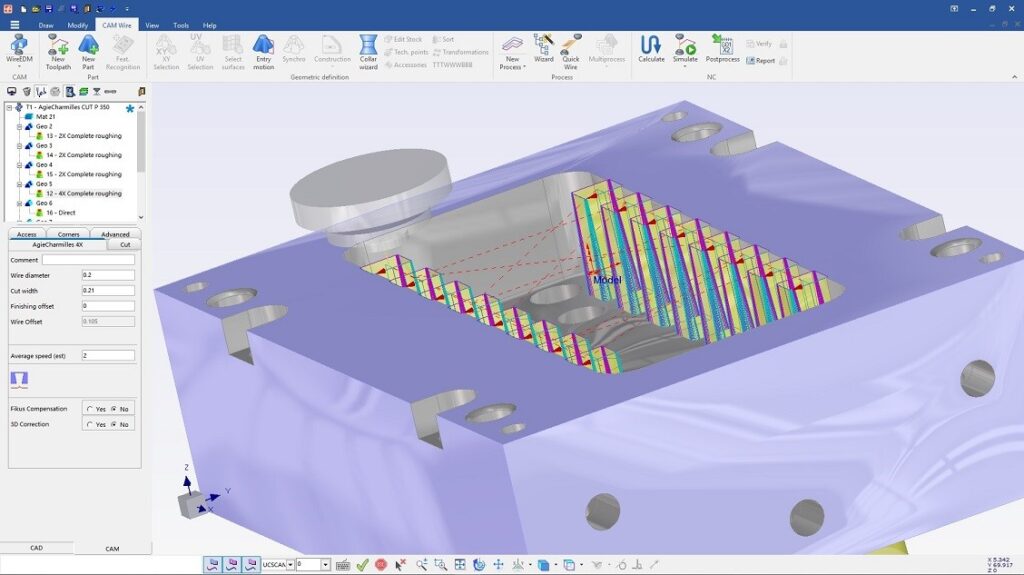

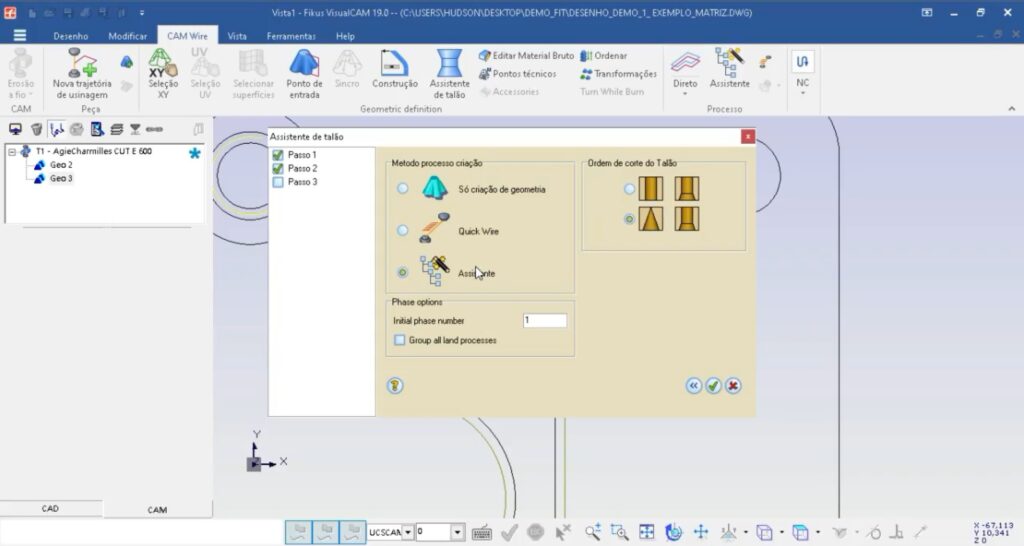

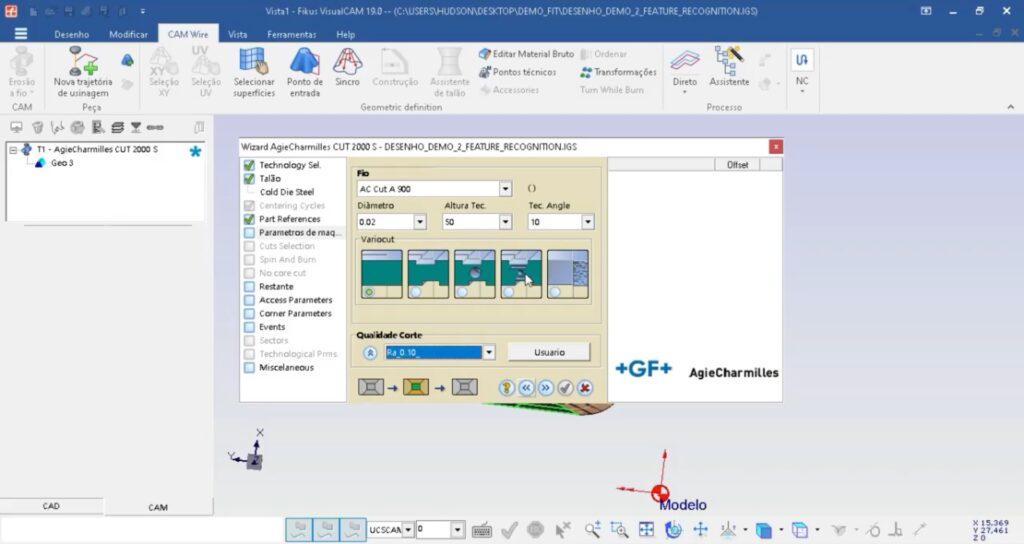

Assim, solução FIKUS é uma das poucas soluções CAM para eletroerosão a fio. Fornecendo a abordagem correta com todas as máquinas CNC e tecnologias que podem ser encontradas neste campo complexo.

A parceria com o software CAD/CAM CIMATRON, a integração com as máquinas AgieCharmilles (diretamente dentro do CNC), assistentes de parâmetros Sodick / Fanuc / Mitsubishi / Agie Charmilles e a projeção internacional não são coincidência.

O manuseio da geometria de corte, as atualizações geométricas e a rápida análise geométrica CAD (muitas vezes, se torna muito difícil ou impossível dependendo do sistema), automação de procedimentos de corte e assistência tecnológica são simplesmente únicos.

Depois de obter as geometrias de corte, e é justo reconhecer aqui a espetacular e efetiva aplicação CIMATRON DIE para a criação de estampos progressivos.

O FIKUS, não menos espetacular, é capaz de gerar automaticamente a sequência de procedimentos de corte para as peças serem cortadas tendo em conta a tecnologia diferente de cada máquina.

Portanto, os procedimentos de corte personalizados pelo usuário podem ser agrupados em modelos para uso posterior em um trabalho semelhante.

O FIKUS permite que o usuário escolha a tecnologia para a máquina de erosão específica. Uma vez carregada a geometria, seja diretamente no Fikus CAD ou no CIMATRON ™.

Então, o sistema Fikus reconhecerá automaticamente os pontos de entrada (o centro do círculo é o caminho comum), a geometria de corte (elementos simples ou agrupados).

No fim, o Fikus Technology Wizard aplicará a seqüência de procedimentos de corte, de acordo com os parâmetros tecnológicos selecionados (tipos de material e fio, qualidade a ser atingida, altura da peça e outros).

O Fikus Technology Wizard faz tudo automaticamente: Obtém os dados da geometria, lê as informações inseridas pelo usuário e compara tudo com o banco de dados fornecido pelo fabricante da máquina para gerar a sequência de corte correta.

Devemos também enfatizar aqui que o uso do Technology Wizard (assistente de parâmetros de corte) no FIKUS garante que o programa da máquina gerado está correto.

Concluindo, evita erros humanos, tão comuns ao usar as tabelas da máquina de eletroerosão a fio CNC, de forma manual. E não menos importante, todo o trabalho é feito em apenas alguns segundos.