Nenhum produto no carrinho.

A produção industrial é um complexo sistema que envolve diversas etapas, desde a concepção do produto até a sua entrega ao consumidor final. No entanto, ao longo desse processo, é comum encontrar obstáculos conhecidos como "gargalos da produção", que são pontos críticos que limitam a eficiência e a capacidade produtiva de uma empresa. Identificar e superar esses gargalos torna-se crucial para otimizar a produção e maximizar a rentabilidade.

Um gargalo na fabricação é uma restrição em que o trabalho inicial em lotes ou em uma linha de produção chega mais rápido do que a linha de produção geral pode suportar. O congestionamento é como o gargalo de uma garrafa, ou um funil, que cria ineficiência e aumenta os custos através do aumento do manuseio e da menor utilização de equipamentos em equipamentos posteriores.

O planejamento é a espinha dorsal de qualquer operação de produção eficiente. A ausência de um planejamento detalhado pode resultar em atrasos, estoques desnecessários e desperdício de recursos. A implementação de sistemas de gestão eficazes e a adoção de metodologias podem ajudar a mitigar esse gargalo.

Os gargalos de produção de curto prazo são de natureza temporária e têm um impacto mínimo nas operações de produção. Eles geralmente consistem em eventos aleatórios do curso dos negócios que não podem ser previstos por um sistema de produção ou software de monitoramento de produção. Os gargalos de curto prazo podem ser resolvidos sozinhos ou talvez precisem ser corrigidos uma vez para eliminar a necessidade de resolver o problema novamente.

Os gargalos de longo prazo são mais preocupantes para os fabricantes, pois têm duração mais longa e podem ser mais difíceis de detectar ou mitigar. Eles podem resultar de processos quebrados ou não otimizados ou de fatores externos, como escassez crônica. Gargalos de longo prazo criam tempos de inatividade desnecessários e reduzem a eficiência e o moral da produção. Muitas vezes são causados por equipamentos desatualizados ou não automatizados, mas a manutenção também pode contribuir para eles.

Gargalos de fabricação podem ocorrer em quase qualquer ponto do processo de produção e, embora a lista de exemplos seja longa, é possível identificá-los e encontrar uma solução. Funcionários ausentes podem criar gargalos de curto prazo quando sua posição não pode ser preenchida devido à falta de um conjunto de habilidades. Este problema é facilmente corrigido através do treinamento cruzado de funcionários em habilidades críticas e da exigência de aviso prévio de ausência sempre que possível.

Podem ocorrer gargalos se o treinamento for inconsistente entre os cargos. Embora um operador possa estar totalmente familiarizado com uma tarefa, um novo operador pode precisar de recursos adicionais. O trabalho padrão e os fluxos de trabalho automatizados ajudarão a equipe a entender quais tarefas precisam ser realizadas e em que ordem.

O monitoramento manual da produção está repleto de erros humanos, como dados faltantes, números transpostos e preconceitos. Também há atraso no tempo e os dados geralmente ficam desatualizados no momento em que o problema é identificado. Plataformas automatizadas de monitoramento de produção eliminam erros humanos e fornecem insights acionáveis em tempo real.

Se a manutenção reagir apenas a avarias ou utilizar estratégias de manutenção preventiva desatualizadas, o tempo de inatividade da máquina aumentará e criará um gargalo de produção. Uma plataforma de dados de máquinas com software avançado de monitoramento de máquinas fornecerá insights que ajudarão a reduzir o tempo de inatividade, otimizar o pedido de peças e programar a manutenção durante as trocas planejadas.

Pedidos de alteração manuais podem criar gargalos à medida que as alterações avançam lentamente pelo sistema. Eles também podem não chegar a todas as máquinas ao mesmo tempo. Fluxos de trabalho automatizados e trabalho padrão significam que novas informações e instruções estão disponíveis imediatamente para todos que delas necessitam.

Comunicação: A comunicação entre equipes ou departamentos é crítica. Quando essas comunicações são verbais ou baseadas em papel, podem causar gargalos na fabricação. Esse tipo de gargalo pode ser tão simples quanto um operador fazendo uma pausa ou uma prancheta perdida. Isso pode ser resolvido com a implantação de soluções automatizadas de coleta de dados de máquinas.

Processos: Gargalos de processo são restrições orientadas por tarefas em que o número de solicitações para uma máquina de produção excede a capacidade máxima de produção do equipamento. Um exemplo seria uma estação de perfuração que recebe solicitações de diversas máquinas a montante, cada uma exigindo diferentes tamanhos e profundidades de furo. O tempo necessário para trocar a ferramenta e definir a profundidade deixa os componentes posteriores sem energia.

Recursos: Às vezes, os recursos podem causar gargalos. Um exemplo são as horas de trabalho disponíveis para conjuntos de habilidades especializadas. Se for necessário que um técnico divida seu tempo entre dois ou três equipamentos especializados, o fluxo de diferentes peças pode criar um gargalo de recursos, onde as horas de mão de obra disponíveis para cada uma são menores do que as disponíveis.

Tecnologia: Gargalos tecnológicos geralmente ocorrem com sistemas de software fragmentados em máquinas isoladas de fabricantes de equipamentos originais (OEM). Se estes sistemas não tiverem interoperabilidade, o tempo necessário para programar as configurações em cada etapa da produção criará um gargalo na fabricação. Se uma máquina CNC programável estiver no fluxo de produção antes de uma furadeira configurada manualmente, a tecnologia será incompatível, proibindo a comunicação e interrompendo o fluxo de trabalho.

O efeito dos gargalos pode ser analisado em diversas categorias. Primeiro, os gargalos custam tempo: tempo de máquina, prazos de entrega mais elevados e muito mais. Todo esse tempo reduz a capacidade de produção disponível para mais pedidos e aumenta o custo por unidade de produção.

Os gargalos também custam em termos de produtividade. Cada gargalo de longo prazo causa repercussões nos processos posteriores, reduzindo a produtividade por funcionário. À medida que a produtividade cai, a eficiência cai e os pedidos atrasam.

Os funcionários desejam manter os processos em andamento e podem ficar frustrados quando um processo não está avançando como deveria. Isso diminui o moral e cria soluções alternativas que são caras e podem criar gargalos para outro processo.

A análise de gargalos traz vários benefícios importantes. Por um lado, ajuda a eliminar o desperdício. Qualquer restrição que retarde ou interrompa a produção gerará desperdício na forma de mão de obra, perda de materiais ou perda de capacidade. Uma análise prática dos gargalos ajudará a eliminar esse desperdício

Um segundo benefício é o aumento do conhecimento entre os gestores. Ao compreender as razões do gargalo de produção, os gestores podem não apenas corrigir os gargalos existentes, mas também ajudar no projeto de futuras linhas de produção ou na expansão da produção.

A análise de gargalos requer a observação de todo o processo de produção. Embora sejam necessários dados e desempenho de cada equipamento da linha, os gargalos geralmente ocorrem durante a fase de transição, preparação, comunicação ou configuração.

Além de analisar o processo de produção global, a análise dos estrangulamentos precisa de incluir questões relacionadas com as pessoas, como mão-de-obra, formação e conjuntos de competências. Também pode exigir uma revisão da cadeia de abastecimento para resolver quaisquer restrições materiais. E, claro, o desempenho mensurável, como velocidade da máquina, idade e capacidade do equipamento e análise de capacidade, deve ser incluído.

A realização de uma análise da capacidade de produção requer uma enorme quantidade de coleta de dados para ser eficaz. Isso significa coletar dados de produção, compará-los, padronizá-los e analisá-los em busca de tendências e identificar as áreas onde ocorrem gargalos.

Fonte: https://www.machinemetrics.com/blog

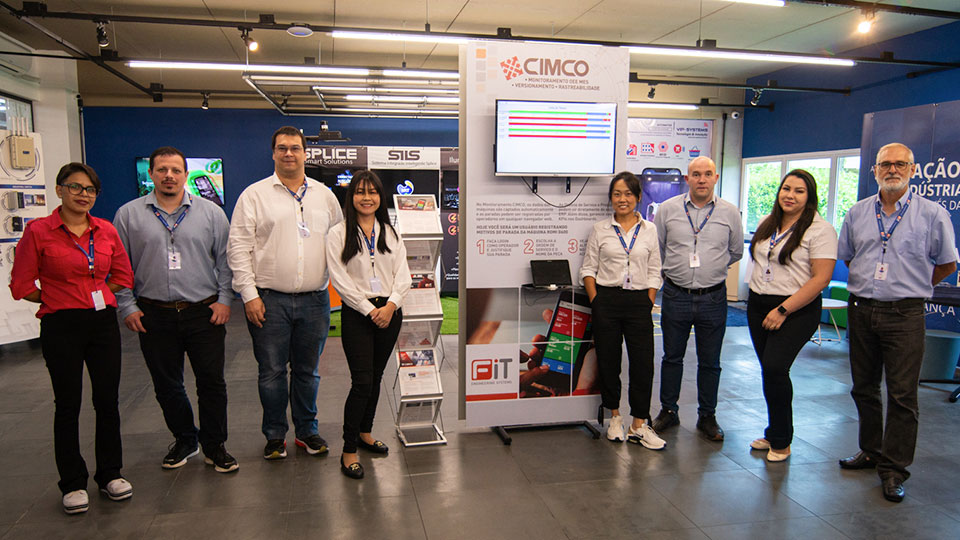

A FIT faz parte de um grupo de empresas que estão participando do Projeto Demonstrador de Soluções 4.0 da ABIMAQ no Parque Tecnológico de Sorocaba. Através do painel interativo do CIMCO MDM MES, trazemos aos visitantes a experiência de operar os dados de uma máquina em tempo real.

O Projeto Demonstrador 4.0 no Parque Tecnológico de Sorocaba é organizado pela Abimaq e conta com o apoio do Governo do Estado de São Paulo, Secretaria de Desenvolvimento Econômico, criando o LabX 4.0 – Laboratório de Experimentação em Tecnologia 4.0, criando uma infraestrutura para a instalação do Demonstrador Permanente de Soluções da Indústria 4.0, com 19 empresas participantes, em uma área de 150 metros quadrados.

O Parque Tecnológico de Sorocaba é um ambiente criado para atrair e acomodar empresas intensivas em tecnologia, instituições de ensino e pesquisa e organizações públicas-privadas que possam oferecer serviços de apoio técnico e de mercado.

Desta forma, o parque facilita o acesso ao conhecimento bem como ao mercado, pela aproximação com possíveis desenvolvimentos e inovação tecnológica, assim como oportunidades comerciais, em nível nacional e internacional.

Da mesma forma que a FIT, o Parque Tecnológico também está localizado na cidade de Sorocaba - SP, que atualmente é a 5ª cidade em desenvolvimento econômico do Estado de São Paulo, e a sua produção industrial chega a mais de 120 países. As principais bases de sua economia são os setores de indústria, comércio e serviços, com mais 22 mil empresas instaladas.

Ao acessar o painel interativo, ele pode visualizar na tela o monitoramento do CIMCO com diversos apontamentos que o software disponibiliza. Além disso, ele pode operar através de um tablet gerenciando esses apontamentos, como por exemplo, os motivos de parada e ordem de serviço. Tudo para que o visitante possa experimentar operar uma máquina com os dados nas nuvens.

O instrutor da FIT especialista no CIMCO MDM MES destacou que o resultado mais importante deste painel interativo é poder demonstrar para o visitante a facilidade de organizar dados de operação na nuvem.

Com o sistema, é possível acessar documentos de produção de qualquer lugar. O CIMCO MDM MES garante que a versão correta de um documento seja sempre acessada e apenas por usuários autorizados. Ele mantém seus documentos organizados, restringindo que tipos de documentos específicos possam ser armazenados e quem está autorizado para acessar.

Economize tempo com documentos e relatórios de produção que são gerados automaticamente, como listas de ferramentas, planilhas de configuração, transações DNC, uso de ferramentas e documentos de controle de qualidade em formato PDF e Word.

Com o CIMCO MDM MES é possível restringir quem pode acessar, modificar, aprovar ou transferir arquivos e para quais máquinas. É possível bloquear arquivos ao editar e solicite comentários de usuários e outras informações quando os arquivos forem registrados.

A FIT Engineering Systems disponibiliza ao mercado serviços de assistência técnica, consultoria tecnológica e engenharia de aplicação, além de treinamentos dos softwares que empresa trabalha. Essas unidades nos permitiram criar parcerias com o SENAI dessas cidades, qualificando os treinamentos locais de forma presencial tanto no Senai de Sorocaba, como o Senai de Caxias do Sul.

As empresas possuem o desafio de aprimorar os níveis de entrega constantemente, buscando assim, aumentar a qualidade com um processo enxuto, muitas vezes optando por formas de agregar valor através de uma aderência ao fluxo que já existe.

A proposta da FIT é contribuir para tudo isso ao oferecer uma solução integrada e específica para a necessidade de cada empresa.

Este profissional precisa ter habilidades que vão além do conhecimento técnico, incorporando competências digitais, habilidades sócio emocionais e capacidade de lidar com a rápida evolução tecnológica.

O profissional 4.0 não apenas acompanha as mudanças, mas também é um agente de transformação. Ele traz uma mentalidade inovadora para o ambiente de trabalho, buscando constantemente soluções criativas e disruptivas para desafios antigos e novos. Sua visão vai além do convencional; ele procura impactar positivamente seu ambiente, contribuindo para a sustentabilidade, ética e inclusão em sua área de atuação.

Conheça a seguir os 10 maiores desafios para se tornar um Profissional 4.0:

Manter-se atualizado com as novas tecnologias, tendências e métodos de trabalho é essencial. Isso demanda um compromisso constante com a aprendizagem ao longo da carreira.

O avanço da automação e da inteligência artificial está mudando o cenário do emprego, exigindo que os profissionais se adaptem a novos processos e tecnologias.

Habilidades em áreas como análise de dados, programação, IA e IoT são cada vez mais importantes e demandadas em muitos setores.

Capacidades como inteligência emocional, empatia, colaboração e liderança se tornam diferenciais em um mercado de trabalho que valoriza a interação humana.

A capacidade de se adaptar rapidamente a mudanças no ambiente de trabalho, seja na forma como o trabalho é feito ou onde é realizado, é fundamental.

Construir e manter uma rede de contatos é crucial para oportunidades de trabalho, colaboração e aprendizado.

Lidar com problemas cada vez mais complexos exige habilidades de pensamento crítico, criatividade e capacidade analítica.

Com o aumento da tecnologia, questões éticas e de privacidade se tornam mais relevantes, exigindo que os profissionais entendam e lidem com esses aspectos em suas áreas de atuação.

Lidar com a resistência à mudança, tanto em si mesmo quanto em equipes, é um desafio importante para progredir no mercado de trabalho em constante evolução.

A conscientização e a prática de ações sustentáveis são cada vez mais valorizadas. Profissionais que entendem e contribuem para soluções sustentáveis têm vantagem competitiva.

Na era da Indústria 4.0, os profissionais enfrentam uma jornada repleta de desafios para se destacarem e prosperarem em suas carreiras. Lidar com a rápida evolução tecnológica, a interconexão de sistemas e a demanda por habilidades multifacetadas é uma realidade que requer constante adaptação e aprendizado.

Um dos maiores desafios é a necessidade contínua de aquisição de novas habilidades. A transformação digital exige profissionais versáteis, capazes de se adaptar a diferentes ferramentas e plataformas tecnológicas. Isso significa mergulhar no universo da programação, análise de dados, automação e inteligência artificial, abraçando um leque diversificado de competências.

Além disso, a integração eficiente entre seres humanos e máquinas se torna uma prioridade. Os profissionais precisam não apenas entender as tecnologias, mas também aprender a trabalhar lado a lado com elas, otimizando processos e maximizando o potencial humano através da automação.

Enfrentar esses desafios requer não apenas um compromisso com a aprendizagem contínua, mas também uma mentalidade flexível e adaptável. Os profissionais que buscam prosperar na Indústria 4.0 devem estar dispostos a abraçar a mudança, se reinventar constantemente e se manter ávidos por conhecimento em um cenário em constante evolução tecnológica.

Por estas razões, fabricantes de todos os tamanhos estão adotando rapidamente a tecnologia inteligente de monitoramento de máquinas na nuvem como parte de suas estratégias da Indústria 4.0.

Certamente não é surpreendente que, dados os benefícios que o monitoramento de máquinas oferece aos fabricantes, incluindo medidas de produtividade aprimoradas, como maior produtividade, redução do tempo de inatividade e menor uso de recursos, que levam a uma melhor eficácia geral do equipamento (OEE). Todos esses benefícios eventualmente chegam do chão de fábrica ao último andar, onde têm impacto direto nos resultados financeiros.

Confira a seguir, 8 atitudes fundamentais para efetivar o sistema de monitoramento de dados em tempo real para a sua empresa:

Hoje existem diversos softwares de monitoramento de máquinas capaz de capturar dados da máquina com precisão, liberando seus operadores para se concentrarem em suas tarefas principais, além de eliminar o risco de erro humano.

Com o software específico, todos os dados capturados são inseridos em painéis digitais que oferecem resumos rápidos do progresso da produção, bem como a capacidade de visualizar e melhorar suas medidas/KPIs de produtividade de fabricação, tudo em tempo real e com segurança acessível a partir de qualquer dispositivo.

Evite custos como troca, manutenção, eliminação de desperdícios ou cronogramas de manutenção. Tudo isso melhorará as metas de lucratividade, incluindo desempenho e produtividade. Ao eliminar gargalos em um processo, aumentamos a produtividade.

Facilite a geração e eficiência dos relatórios com dados importantes em instantes. Dados relevantes sobre todas as suas ordens de serviço e trabalhos para avaliar quão bem suas máquinas foram utilizadas durante um trabalho específico, bem como comparar o tempo real gasto em uma ordem de serviço com o tempo esperado. Isso, por sua vez, pode ajudá-lo a fazer cotações com mais precisão e competitividade no futuro.

Mantenha as pessoas certas informadas com base nas condições que você escolher com notificações automatizadas entregues a funcionários específicos por meio de aplicativo ou e-mail. Por exemplo, quando uma máquina falha ou notifica os engenheiros de suporte à produção quando os operadores estão sem estoque de materiais/equipamentos.

Os operadores de máquinas podem inserir motivos para qualquer tempo de inatividade no local, ajudando os gerentes de produção a resolver problemas com rapidez, bem como identificar ineficiências que são impactando a produtividade, não importa quão grande ou pequeno.

Diminua as possíveis falhas ou ineficiências criadas pelos funcionários, por exemplo, identificando quando e com que frequência seus operadores estão realizando programação CAM na máquina, o que causa tempo de inatividade, e se contratar um engenheiro CAM dedicado é uma solução mais econômica.

Aumente a satisfação e a retenção dos colaboradores criando comunicações mais profundas e transparentes, o que, por sua vez, elimina a frustração e o atrito do seu chão de fábrica, para que você ofereça o melhor ambiente de trabalho possível.

Esses benefícios já estão valendo a pena para as empresas que introduziram o monitoramento de máquinas em suas fábricas. Talvez a verdadeira questão aqui não seja se as fábricas devem adotar a monitorização das máquinas para ajudar a monitorizar e medir as suas medidas de produtividade industrial, mas sim, quando?

Afinal, prevê-se que o mercado de máquinas CNC cresça 5,5% entre 2019 e 2026. E, à medida que a tecnologia de monitorização é introduzida em mais fábricas, isso deixará aqueles que dependem da monitorização manual menos produtivos face a uma concorrência cada vez mais ágil. No atual clima financeiro, esse é um risco que poucos de nós podemos correr.

Fonte: https://fourjaw.com/blog

Em 2011, um grupo de trabalho desenvolveu a visão “Indústria 4.0”, através do desenvolvimento de processos de produção modernos com o objetivo de garantir que a produção esteja interligada da melhor maneira possível. Como resultado, a produção deve controlar-se tanto quanto possível e também otimizar-se. Todos os dados disponíveis devem ser utilizados para otimização e controle, trocando-os entre os participantes da produção. Isto também inclui os próprios produtos, que reportam os dados do seu ciclo de vida e, assim, enviam resultados para o desenvolvimento do produto.

A Indústria 4.0 descreve principalmente a visão de uma produção industrial ideal. Toda produção segue fluxos de trabalho fixos e repetitivos. Os processos são controlados e guiados por diversos instrumentos. O foco está em sistemas nos quais os dados de produção são gerenciados. Os sistemas mais comuns em ambientes de produção são:

ERP – Planejamento de Recursos Empresariais

MES — Sistema de Execução de Manufatura

LIMS — Sistema de gerenciamento de informações laboratoriais

CMMS — Sistema Informatizado de Gestão de Manutenção

EMS — Sistema de Gestão de Energia

SCADA — Controle de Supervisão e Aquisição de Dados

IHM — Interface Homem-Máquina

CLP — Controlador Lógico Programável

Os pedidos dos clientes, os estoques de materiais e o planejamento de recursos são gerenciados no sistema ERP. Tudo o que será produzido, com que material é, a que custos é aqui definido. No ERP é dada a liberação final de uma ordem de produção, após a qual ela é efetivamente produzida.

Em empresas que buscam um nível qualificado de controle produtivo, o nível de produção é gerenciado por um MES. Aqui, as ordens de produção do ERP são enriquecidas com dados específicos da máquina para que sejam criadas receitas de máquina. Além disso, os dados da máquina são registados para calcular eficiências, monitorizar consumos e condições e registar e reportar quaisquer situações de erro.

Num LIMS, são armazenados e processados dados relevantes para a qualidade dos produtos e materiais de produção. Muitos processos de produção dependem e são controlados por dados LIMS. O sistema de gerenciamento de manutenção monitora as especificações de manutenção de todas as máquinas e componentes da planta em uma linha de produção e fornece instruções de manutenção adequadas para evitar quebras.

A gestão de energia registra e avalia o consumo de energia para que medidas de poupança de energia possam ser desenvolvidas e monitorizadas. Os métodos de produção são então adaptados e, em caso de dúvida, até influenciados ativamente para evitar picos de consumo.

Um sistema SCADA é usado para monitorar as máquinas de produção. Aqui, todos os dados do processo podem ser visualizados em tempo real e, se necessário, podem ser intervencionados de forma controlada. Diretamente na máquina, a IHM é a interface do sistema de controle para o operador. O operador pode controlar a operação da máquina e definir os parâmetros de produção e da máquina. A máquina real é controlada por um módulo inteligente, o PLC. É aqui que ocorre a automação do processo produtivo.

Nem todos estes sistemas são necessários para a implementação, mas apenas a existência de tais sistemas torna possível o caminho para a Indústria 4.0. Nos primeiros passos rumo à Indústria 4.0, as comunicações para a implementação dos processos produtivos são digitalizadas e automatizadas. As subáreas que não são digitalizadas pelos sistemas correspondentes devem então ser equipadas com interfaces eletrônicas de usuário para integrá-las.

Para a comunicação da Indústria 4.0, as redes devem ter conexões que permitam o acesso de acordo com regras precisas utilizando mecanismos comuns como firewalls.

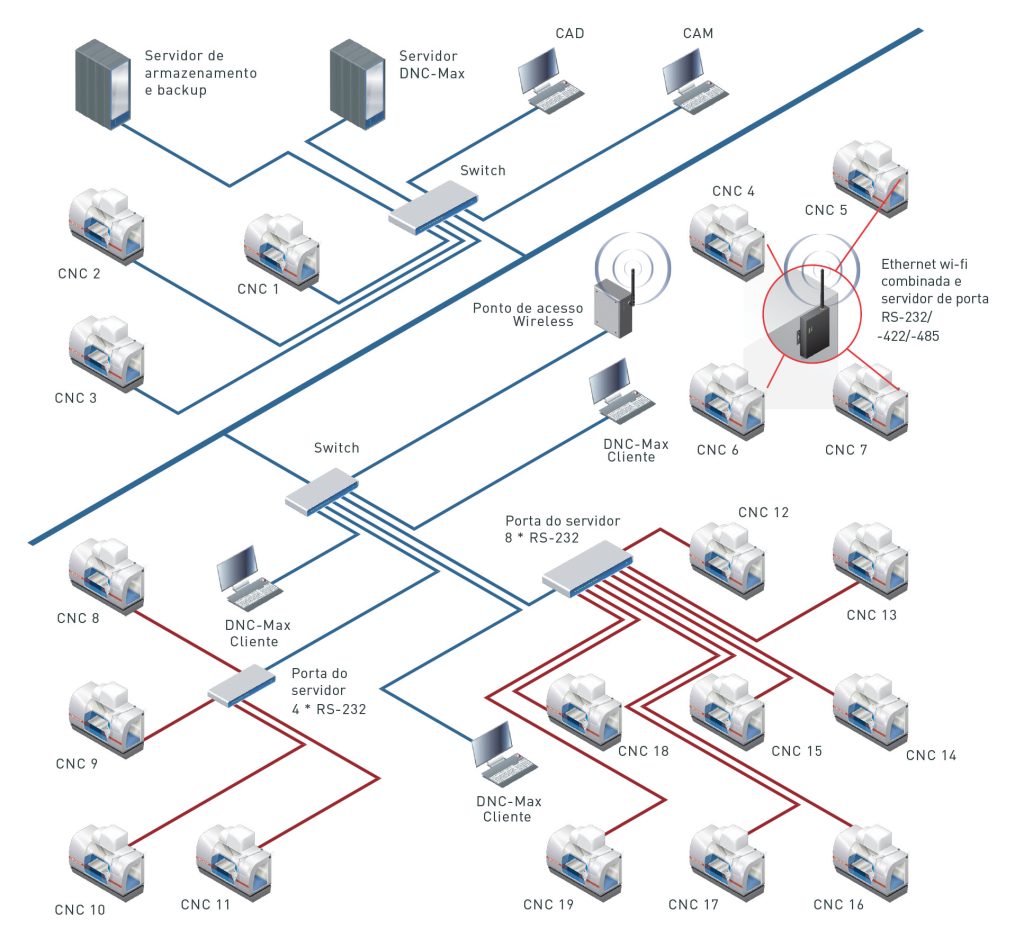

No ambiente normal de TI, a rede geralmente já está instalada. A comunicação entre os sistemas deve ser criada por regras e configurações apropriadas das interfaces padrão. Na rede de produção, muitas vezes existem algumas áreas onde a rede ainda não foi estabelecida. A rede deve então ser fundamentalmente construída e os componentes com os quais a comunicação deve ocorrer também devem ser compatíveis com a rede. As tecnologias de rede aqui variam desde simples cabos de rede via WLAN até tecnologias RFID e 5G.

Os passos descritos para a Indústria 4.0 através da comunicação entre sistemas não se limitam à produção. Outras conexões podem ser criadas através da nuvem, permitindo que a produção se controle e se otimize.

Uma aplicação possível é o próprio produto, que pode reportar os seus dados ao seu próprio ciclo de vida se tiver equipamento técnico suficiente. O produto reporta seus dados para a nuvem e o fabricante pode incorporar os dados obtidos no desenvolvimento do produto ou oferecer os serviços necessários para o produto.

Além do produto, clientes e fornecedores também podem ser integrados ao processo produtivo através da nuvem para, por exemplo, coordenar processos de entrega em tempo real ou otimizar o fornecimento de matéria-prima.

Fonte: www.medium.com/@inray.industriesoftware

Esses sistemas são essenciais para permitir a digitalização, a automação e a tomada de decisões inteligentes na manufatura e em outras áreas industriais. São interdependentes e complementares, criando uma rede inteligente e adaptável que transforma a forma como a produção industrial é realizada, promovendo maior eficiência, flexibilidade e competitividade. Conheça alguns desses sistemas:

A Internet das Coisas (IoT) desempenha um papel cada vez mais relevante na indústria de ferramentaria, revolucionando a forma como as operações são conduzidas. Na ferramentaria, onde a precisão, eficiência e qualidade são essenciais, a IoT traz inúmeras vantagens.

Com a aplicação da IoT, as ferramentas e máquinas podem ser equipadas com sensores inteligentes, que monitoram constantemente seu desempenho e condições operacionais. Esses sensores coletam dados valiosos, como temperatura, vibração, desgaste, entre outros, permitindo a manutenção preditiva. Dessa forma, é possível evitar falhas inesperadas, reduzir o tempo de inatividade e prolongar a vida útil das ferramentas.

Além disso, a IoT possibilita o rastreamento de ferramentas em tempo real, o que aumenta a visibilidade do processo produtivo. Os gestores podem monitorar a localização, o status e a produtividade de cada ferramenta, otimizando o fluxo de trabalho e evitando a perda ou extravio de equipamentos.

Na Indústria 4.0, a combinação de Big Data e Analytics tem se tornado uma poderosa dupla para impulsionar a eficiência e a inovação. A quantidade massiva de dados gerados pelas máquinas, sensores e processos é transformada em informações valiosas através do poderoso processamento analítico.

A Big Data é responsável por coletar, armazenar e gerenciar esses dados em escala, possibilitando a criação de um enorme repositório de informações. Enquanto isso, o Analytics entra em cena, aplicando algoritmos inteligentes para analisar os dados e descobrir padrões, tendências e insights ocultos.

Essa análise avançada permite que as empresas industriais obtenham uma compreensão mais profunda de suas operações. Com a manutenção preditiva, é possível antecipar falhas em máquinas e equipamentos, evitando interrupções inesperadas e reduzindo custos de manutenção. Além disso, a otimização de processos permite identificar gargalos e ineficiências, resultando em maior produtividade e economia de recursos.

A IA e o aprendizado de máquina são usados para capacitar sistemas a tomar decisões inteligentes com base em dados e padrões identificados. Eles também são aplicados em tarefas de automação, análise preditiva e otimização de processos.

Dentro da IA, o Aprendizado de Máquina é uma das abordagens mais importantes. Trata-se de um conjunto de técnicas que permite que os sistemas computacionais aprendam a partir de dados, sem serem explicitamente programados. Em vez disso, algoritmos de aprendizado de máquina são treinados usando grandes conjuntos de dados para reconhecer padrões e generalizar informações, permitindo que esses sistemas façam previsões e tomem decisões com base nessas aprendizagens.

O Aprendizado de Máquina possui duas principais vertentes: o Aprendizado Supervisionado e o Aprendizado Não Supervisionado. No primeiro, o algoritmo é alimentado com dados rotulados, ou seja, o conjunto de treinamento contém exemplos de entradas e as respectivas saídas desejadas. Já no Aprendizado Não Supervisionado, não há rótulos nos dados, e o algoritmo precisa encontrar estruturas e padrões por si só.

Essa tecnologia tem aplicações em diversas áreas, como reconhecimento de fala, processamento de linguagem natural, visão computacional, medicina, finanças, entre outras. Com o contínuo avanço da capacidade de processamento, armazen

Os gêmeos digitais são um conceito revolucionário na Indústria 4.0, representando uma réplica virtual precisa de um produto, processo ou sistema físico. Essa tecnologia avançada tem o potencial de transformar a forma como a indústria opera, trazendo benefícios significativos em termos de eficiência, inovação e otimização.

Na indústria, os gemelos digitais permitem simular, em tempo real, o comportamento de um produto ou processo antes de sua implementação física. Eles reproduzem fielmente todas as características e comportamentos do objeto real, desde a fase de design até a produção e operação.

Com o auxílio de sensores conectados e tecnologias de Internet das Coisas (IoT), os gemelos digitais podem coletar dados em tempo real, atualizando-se constantemente para refletir as condições e o desempenho do objeto real. Essa simulação contínua permite a análise de diferentes cenários e a previsão de resultados, otimizando a tomada de decisões.

O Sistema MES (Manufacturing Execution System), ou Sistema de Execução da Manufatura, desempenha um papel vital na Indústria 4.0, atuando como uma ponte essencial entre o chão de fábrica e os sistemas de gestão empresarial. Esse sistema inteligente desempenha um papel crucial na coleta, monitoramento e análise de dados em tempo real, aprimorando a eficiência operacional e a tomada de decisões nas empresas industriais.

O Sistema MES trabalha em sincronia com a Internet das Coisas (IoT) e outros sistemas da Indústria 4.0 para capturar dados diretamente das máquinas e processos de produção. Ele registra informações precisas sobre o desempenho da produção, a qualidade dos produtos, o tempo de ciclo, o consumo de matéria-prima e outros indicadores-chave. Esses dados são então analisados e apresentados de forma clara e concisa em painéis de controle, permitindo que os gestores tenham uma visão abrangente e em tempo real de toda a operação.

Uma das principais funções do Sistema MES é otimizar o fluxo de trabalho e o controle de processos. Ele ajuda a reduzir o tempo de parada da produção, otimiza a sequência de produção e identifica gargalos no processo. Com essa informação, as empresas podem tomar medidas proativas para melhorar a produtividade e a eficiência geral.

Esses sistemas fundamentais da Indústria 4.0 são interdependentes e complementares, criando uma rede inteligente e adaptável que transforma a forma como a produção industrial é realizada, promovendo maior eficiência, flexibilidade e competitividade.

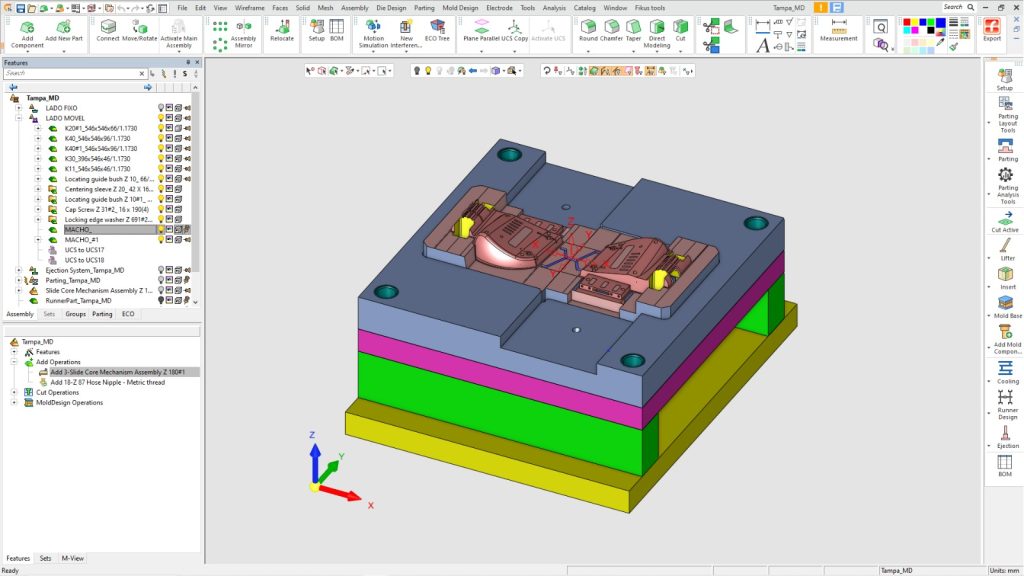

A eficiência continua sendo o foco principal do novo CIMATRON 2024, ao mesmo tempo em que incorpora novas tecnologias por meio da colaboração com a Sandvik Coromant.

Apresentamos os novos recursos em todas as áreas do produto, com foco em 5 áreas principais: automação, UX simplificado, produtividade, gerenciamento de processos e conectividade digital.

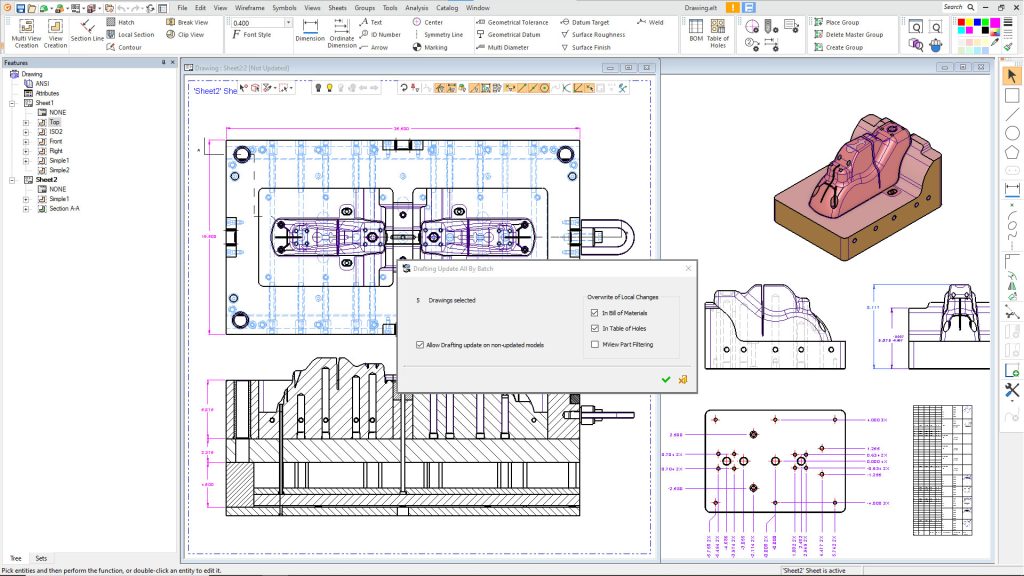

Aprimoramentos avançados de fluxo de trabalho, incluindo espaçamento de várias vistas, processamento em lote para atualizações de desenho, controle de tangente para mesclar faces e uma opção fácil para tampar ilhas internas.

O Cimatron 2024 também apresenta uma nova GUI limpa para controlar os padrões de desenho, visualização de análise de rascunho aprimorada e seleção de cadeia automatizada de faces de chanfro.

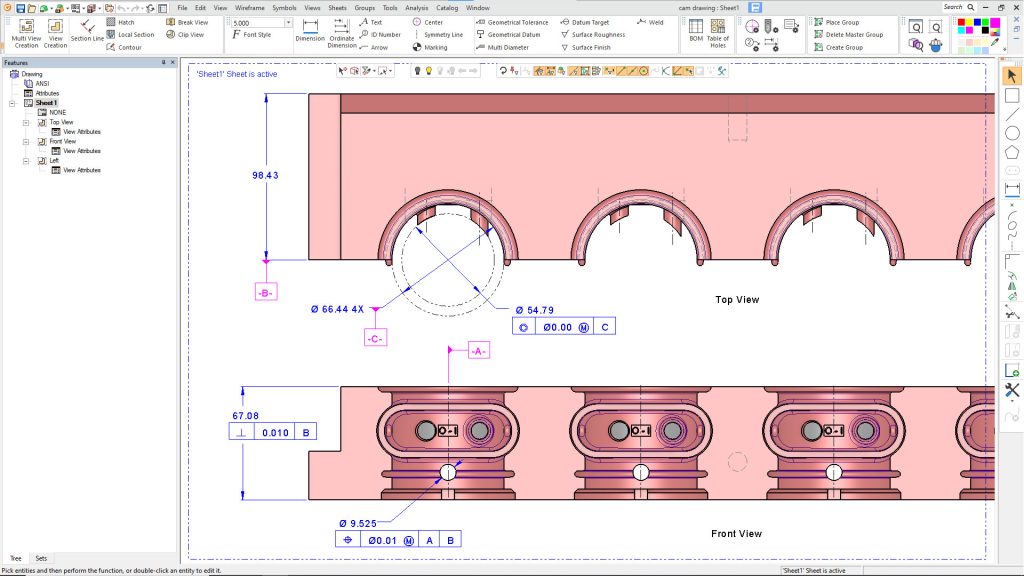

Os usuários de CAD também aproveitarão muitos novos recursos para desenho 2D, como a importação de PDFs como geometria e texto reais, novo dimensionamento de distância mínima, símbolos aprimorados e dados geométricos e tolerâncias (GD&T) aprimorados.

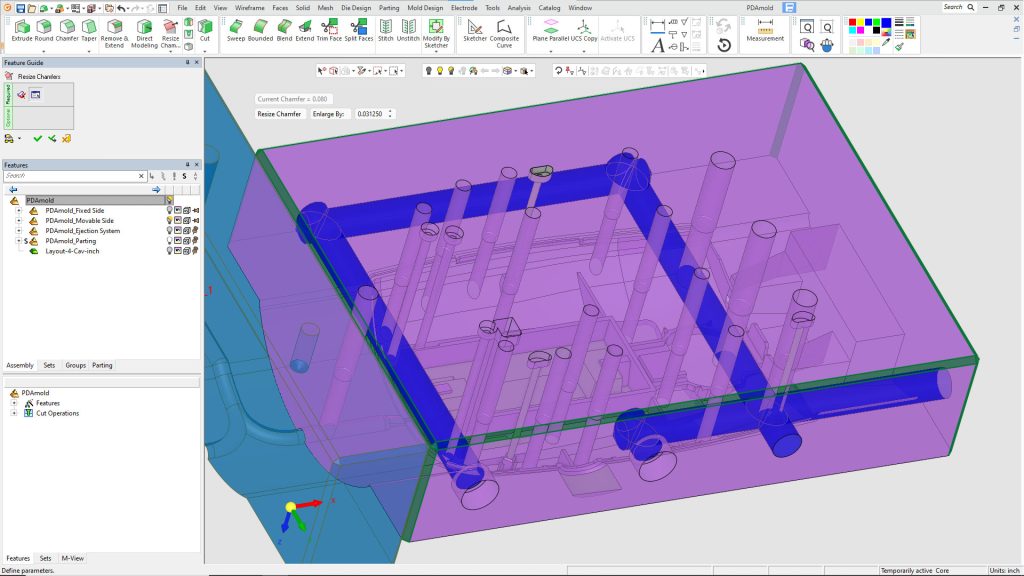

Os fabricantes de moldes obtêm aprimoramentos CAD poderosos para construção de nervuras com funcionalidade adicional para trabalhar em várias curvas em uma única operação e estender automaticamente a geometria da nervura para as paredes laterais da peça. Além disso, o Cimatron 2024 agora pode criar nervuras parciais em cenários complexos onde uma nervura completa não pode ser produzida.

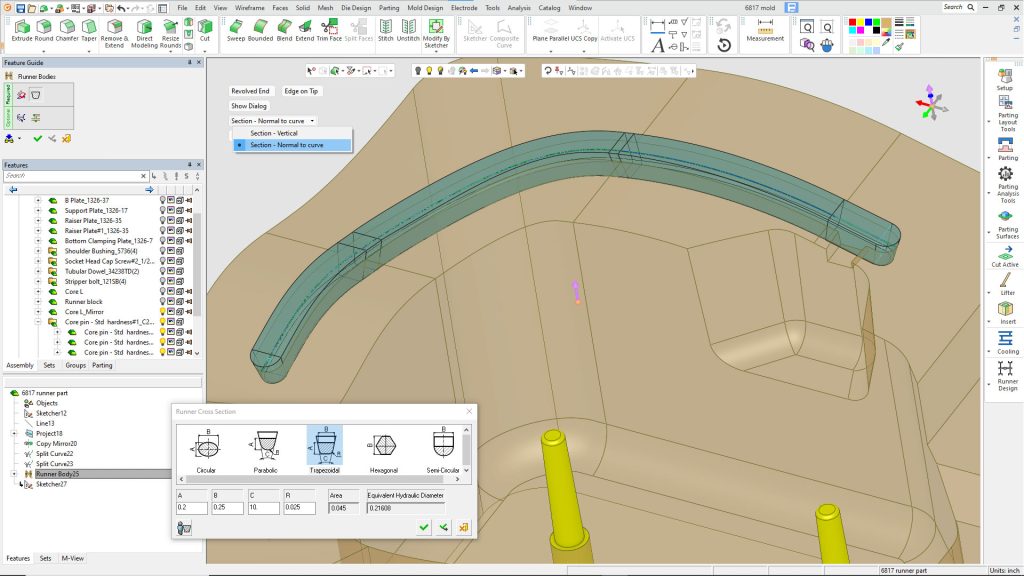

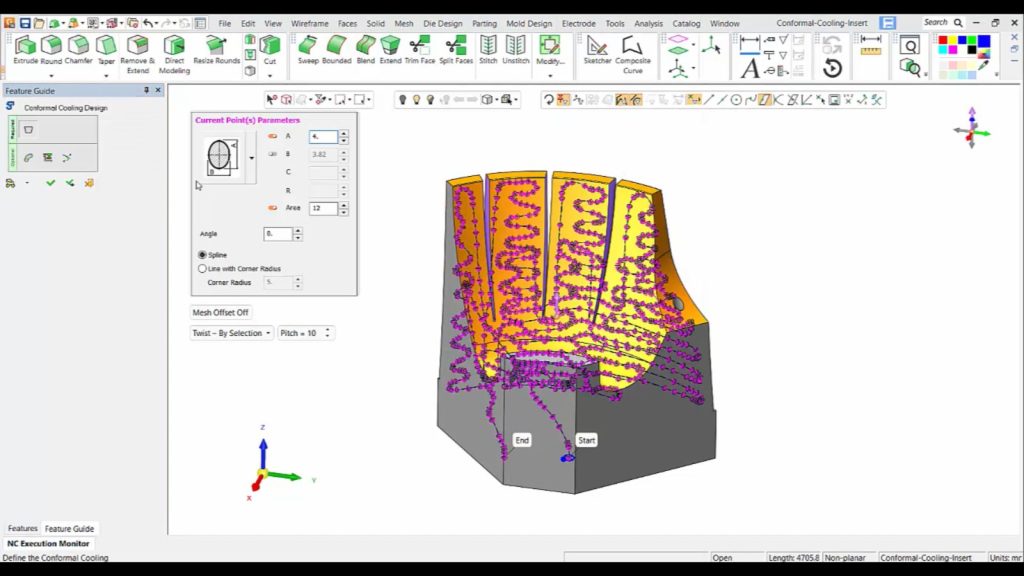

Dentro do projeto de molde, a construção de canais 3D foi aprimorada, proporcionando melhor controle de projeto com base em volume constante, orientação vertical ou orientação da seção.

O projeto do eletrodo é um aspecto crítico do processo de produção do molde. A versão 2024 inclui automação para a operação Burn Body para otimizar a forma do corpo do eletrodo, controle das extensões do eletrodo e regras de não corte para construção manual.

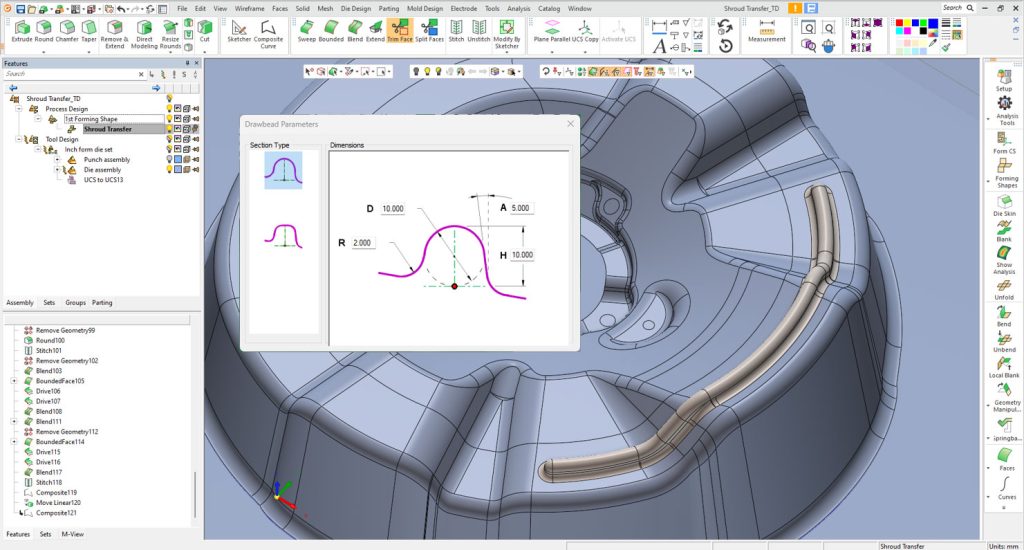

Os projetistas agora podem construir facilmente a geometria do rebordo 3D para controlar o fluxo de material durante a operação de desenho, a fim de obter a conformação ideal de uma peça sem rachaduras e rugas. A nova rotina gerará o cordão com base no tipo de seção e mesclará automaticamente o resultado nas faces do fichário.

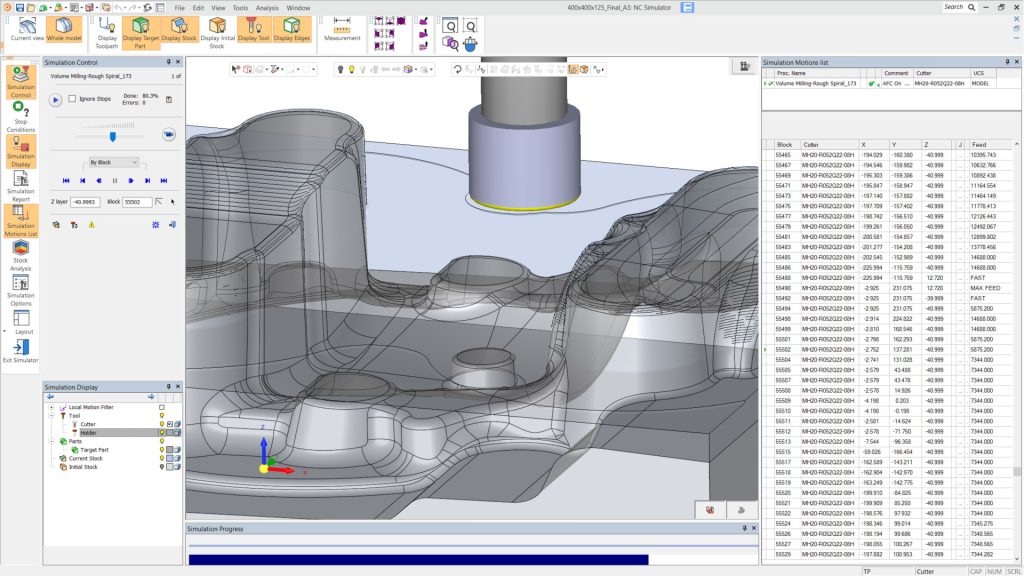

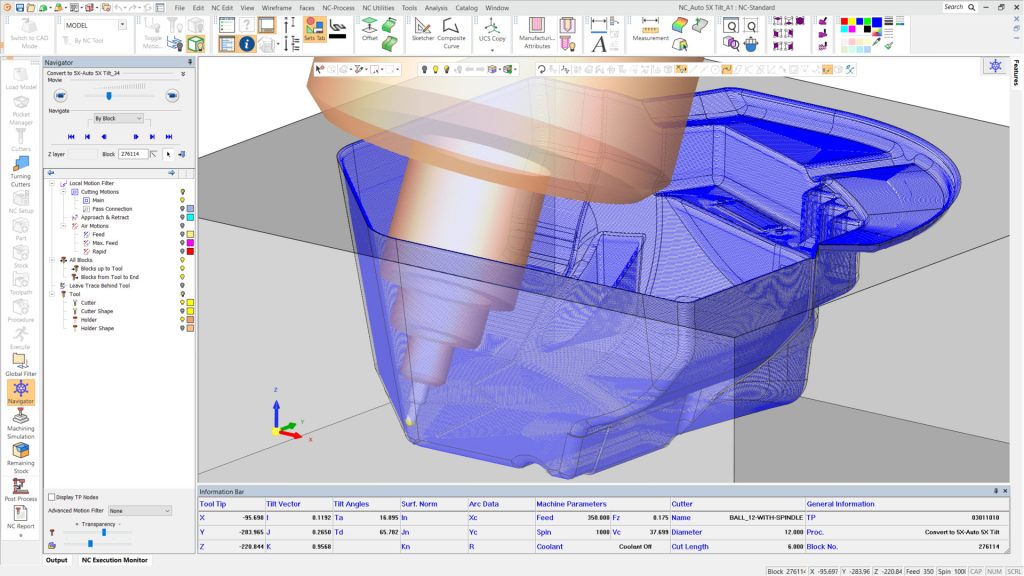

A rotina Enhanced Automatic Feed Control (AFC) foi completamente redesenhada e otimiza a remoção de material para operações de desbaste, controlando automaticamente a taxa de avanço, resultando em movimentos mais suaves, tempos de usinagem mais rápidos, maior vida útil da ferramenta e menos mudanças no fuso e nos eixos da máquina. Testes de benchmark ao vivo com a Sandvik Coromant reduziram o tempo de corte em mais de 10%.

O Cimatron 2024 apresenta um novo procedimento de rebarbação de 3 eixos para criar chanfros ou formas de filete ao longo de arestas vivas. Os usuários do CAM podem gerar chanfros de largura ou profundidade constantes, bem como filetes de largura ou raio constantes.

Para usinagem de 5 eixos, o software agora permite o uso automático do estoque restante de operações anteriores de 3 eixos durante o desbaste. Isso permite o uso de cortadores mais curtos para maior estabilidade.

O recurso de inclinação automática de 5 eixos foi significativamente aprimorado com melhorias no tempo de cálculo de até 25 vezes em alguns casos. Esse aumento significativo na eficiência aumenta a produtividade e reduz o tempo geral de usinagem.

Uma nova opção de pré-furação durante as operações de desbaste evita que as fresas mergulhem em cavidades cegas. O Cimatron definirá automaticamente a posição e a profundidade ideais para a pré-furação como parte do procedimento de desbaste.

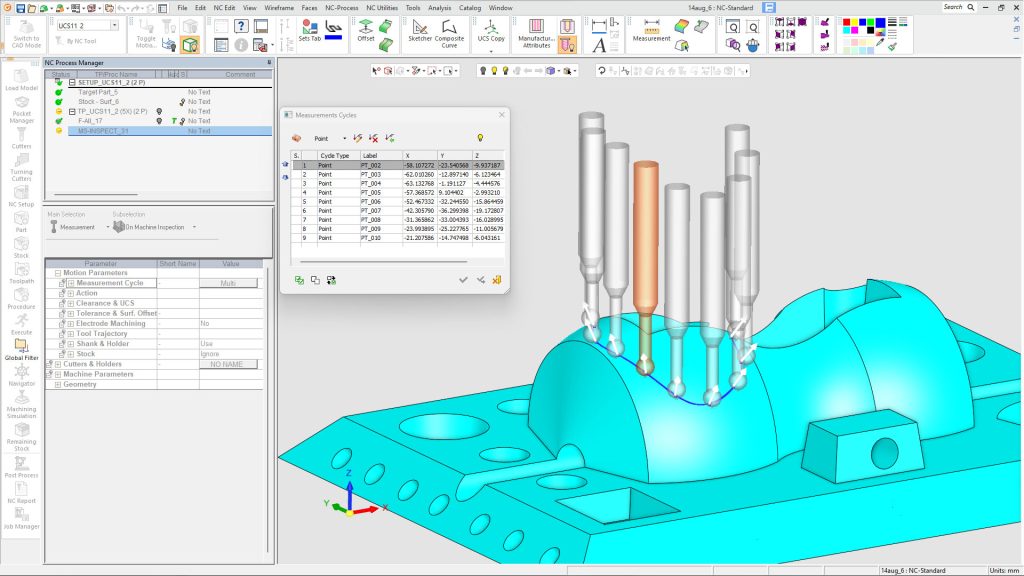

O módulo On Machine Inspection Probing agora suporta seleção multiponto e apalpadores cilíndricos, permitindo processos de inspeção mais versáteis e precisos.

Os caminhos da ferramenta agora podem ser divididos com base na vida útil da ferramenta ou comprimento de corte, proporcionando maior controle e otimização durante as operações de usinagem. Um novo NC Template Manager foi implementado, simplificando o processo de edição para os usuários.

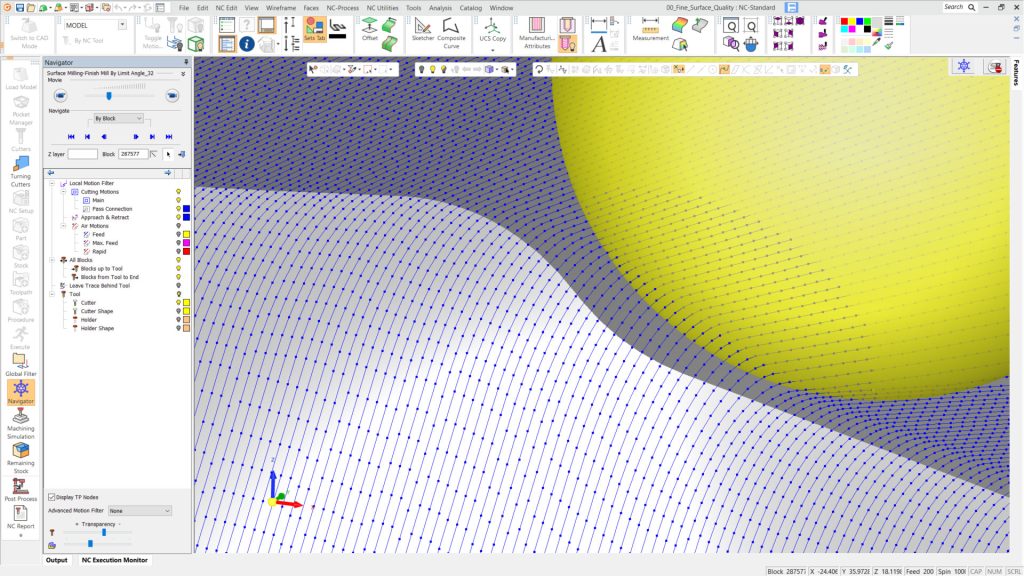

Além disso, a capacidade de exibir os nós do caminho da ferramenta oferece recursos de visualização valiosos, auxiliando os usuários do CAM a prever a qualidade dos caminhos da ferramenta de acabamento, principalmente ao utilizar as opções de Qualidade de Superfície Fina. Além disso, o tempo de cálculo do simulador de percurso foi significativamente melhorado, resultando em um ganho médio de produtividade de mais de 30%.

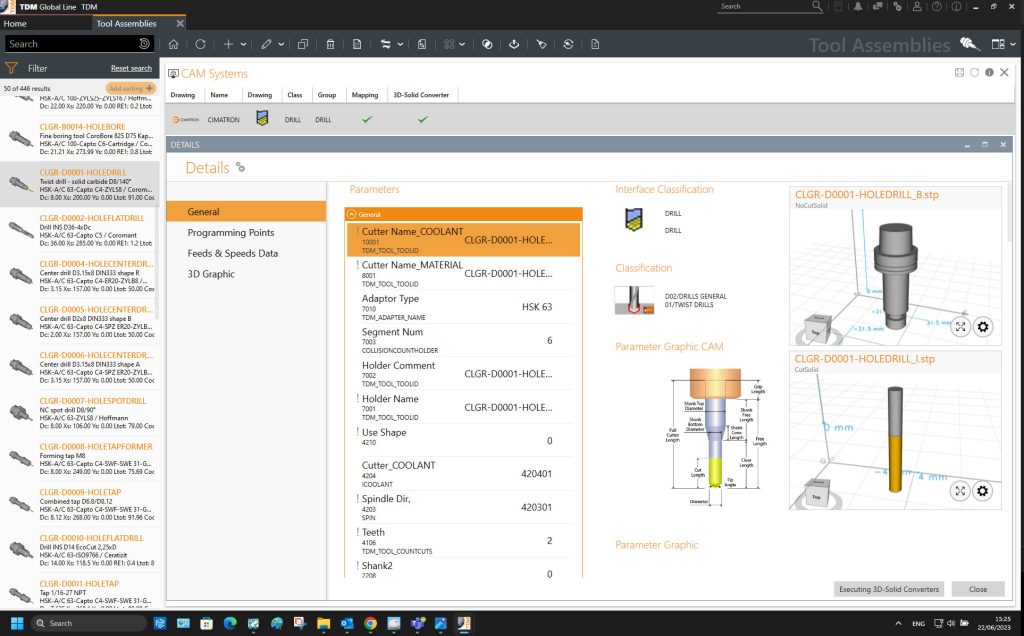

O Cimatron 2024 dá grande ênfase à conectividade digital, e esta versão libera o poder da Sandvik Coromant estabelecendo integração direta com a biblioteca de ferramentas CoroPlus® e o sistema de gerenciamento de ferramentas TDM.

Aproveitando a biblioteca de ferramentas CoroPlus®, os usuários obtêm acesso a uma vasta coleção de mais de 900.000 itens de ferramentas de corte, com o sistema fazendo recomendações inteligentes de ferramentas com base no material, operação e tipo de ferramenta. Essa integração otimiza o processo de usinagem, entregando melhores resultados sem a necessidade de entrada manual de dados

Além de ser patrocinadora do evento, participando com seu estande operando os softwares que a empresa trabalha, a FIT contribuiu apresentando a palestra IIoT nas Ferramentarias. Na ocasião, Davi Assaf apresentou o conteúdo aos participantes, que puderam entender melhor como a Internet Industrial das Coisas pode melhorar o futuro da indústria ferramental.

IIoT (Internet Industrial das Coisas) é uma manufatura baseada em dados. Envolve captura e análise consistentes e precisas de dados, convertendo em informações, para tomar decisões baseadas em dados na ferramentaria. Por meio de conectividade digital de alto nível, representa uma oportunidade de aprimorar a eficiência, padronização, roteirização e a rastreabilidade. Aproveitar estes dados pode ajudar as ferramentarias a competir em um ambiente de fabricação em evolução.

Essa nova maneira de trabalhar permite que a indústria colete e troque dados por meio da internet, permitindo uma integração perfeita entre máquinas, sistemas e pessoas.

Uma das principais vantagens do IIoT na ferramentaria é a capacidade de monitorar e rastrear em tempo real o desempenho das máquinas e ferramentas. Essas informações são transmitidas para sistemas de análise que fornecem insights valiosos sobre o desempenho da produção. Com base nesses dados, é possível detectar falhas ou problemas iminentes, permitindo a manutenção preditiva e evitando paradas não planejadas. Isso resulta em um aumento significativo da eficiência operacional e redução dos custos de manutenção.

Na palestra foram levantando sobre a nova realidade produtiva conectada, as diferenças entre IloT e Iot, o ciclo de vida e valor da IloT, sobre a pirâmide MES, gerenciamento de programas NC, coleta de dados MDC e gerenciamento de dados de manufatura. Conteúdo que demostra a evolução dos processos ao passar dos anos, e como a tecnologia pode proporcionar um processo produtivo mais inteligente e eficiente.

Além disso, o IIoT possibilita a otimização dos processos de fabricação na ferramentaria. Com a coleta de dados em tempo real, é possível identificar gargalos, tempos ociosos e ineficiências nos fluxos de trabalho. Os dados coletados podem ser analisados para identificar padrões e tendências, auxiliando na tomada de decisões informadas sobre a alocação de recursos, otimização de rotas de produção e ajustes de programação. Com a otimização dos processos, é possível reduzir o tempo de produção, aumentar a capacidade de produção e melhorar a qualidade dos produtos fabricados.

Outro aspecto importante do IIoT na ferramentaria é a integração com sistemas de gestão e planejamento. Com a conectividade dos dispositivos e sistemas, é possível integrar informações em tempo real sobre a produção, demanda, estoques e pedidos. Essa integração facilita o planejamento da produção, permitindo uma programação mais precisa e eficiente. Além disso, a comunicação direta entre máquinas e sistemas de gestão reduz erros de comunicação e aumenta a velocidade de resposta às demandas do mercado. Isso resulta em uma maior agilidade e capacidade de adaptação às mudanças no ambiente competitivo.

O papel que o IIoT desempenha é fundamental para a indústria, impulsionando a eficiência, a produtividade e a qualidade dos processos. A capacidade de coletar e analisar dados em tempo real, otimizar os processos, integrar sistemas e garantir um ambiente de trabalho seguro fazem do IIoT uma tecnologia essencial para a indústria da ferramentaria. Aqueles que adotam e exploram o potencial do IIoT estarão em uma posição vantajosa para se destacar no mercado e garantir a sua competitividade a longo prazo.

O sistema CIMCO MDC permite que você use os dados de várias maneiras e em diferentes plataformas. Você pode mostrar os dados em telas de informações em todo o chão de fábrica e escritórios para manter todos atualizados e motivados - ou enviar os dados para sistemas externos, como ERP ou MES, para posterior análise e integração.

Apenas com o controle por código de barras, o CIMCO MDC já aponta as possíveis paradas, identificando os gargalos na linha de produção. Permite visualizar diversos dados importantes como o número de peças concluídas, aprovadas, o tempo de retrabalho e a quantidade de refugos.

A vantagem principal desse sistema é permitir à gerência visualizar de forma organizada e tomar decisões rápidas sobre tudo que acontece dentro do chão de fábrica.

O CIMCO MDM | MES pode ser totalmente personalizado para trabalhar com sua configuração existente para permitir a operação de chão de fábrica sem papel. Restrinja o acesso a arquivos para usuários e máquinas, transfira documentos para máquinas, configure fluxos de trabalho orientados por status, gere relatórios e faça backup ou restaure facilmente documentos com o sistema de controle de versão integrado.

A modelagem paramétrica é uma abordagem de modelagem CAD/CAM que permite a criação de modelos 3D com base em um conjunto de parâmetros ou dimensões. Envolve o uso de relacionamentos entre diferentes elementos de um modelo, como dimensões, ângulos e formas, para definir o design e o comportamento do modelo.

Na modelagem paramétrica, a geometria do modelo é criada usando um conjunto de equações ou fórmulas que definem a relação entre os diferentes parâmetros. Por exemplo, o comprimento de uma peça pode ser definido por um parâmetro chamado “Comprimento”, que é usado em uma equação para criar a geometria da peça.

Ela oferece uma série de vantagens significativas em relação aos métodos tradicionais de modelagem, permitindo maior eficiência, precisão e flexibilidade no processo de criação e produção de produtos. Neste texto, exploraremos algumas das principais vantagens da modelagem paramétrica CAD/CAM.

A vantagem da modelagem paramétrica é que ela permite maior flexibilidade e controle sobre o processo de design. As alterações em um parâmetro atualizarão automaticamente a geometria do modelo, tornando mais fácil fazer modificações em um projeto sem a necessidade de recriar todo o modelo. Isso pode economizar tempo e reduzir erros no processo de design.

A sua capacidade de criar modelos digitais 3D altamente detalhados e precisos é um grande diferencial deste tipo de projeto. Esses modelos podem ser facilmente modificados e atualizados, permitindo aos projetistas explorar várias iterações de um projeto sem a necessidade de retrabalho extenso. Ao alterar os parâmetros de um modelo paramétrico, todas as características associadas ao modelo são automaticamente atualizadas, economizando tempo e esforço.

Outra vantagem da modelagem paramétrica é a sua capacidade de realizar análises e simulações sofisticadas. Os modelos paramétricos podem ser usados para realizar análises de resistência, testes de movimento, análises de fluxo de calor, simulações de colisão e muitos outros tipos de análises. Isso permite que os projetistas avaliem o desempenho e o comportamento de um produto em diferentes condições e façam ajustes antes de iniciar a produção. Essas análises ajudam a reduzir erros e retrabalho, economizando tempo e recursos.

A integração entre CAD e CAM também é um dos diferenciais da modelagem paramétrica. O modelo digital 3D pode ser diretamente utilizado na etapa de fabricação. Os dados do projeto podem ser enviados diretamente para máquinas CNC (Controle Numérico Computadorizado) para a produção automatizada. Isso reduz erros de tradução entre o projeto e a fabricação, além de acelerar o tempo de produção.

A modelagem paramétrica também pode ser usada para criar famílias de peças ou componentes com designs semelhantes, mas com dimensões diferentes. Por exemplo, um modelo paramétrico de uma engrenagem pode ser usado para criar uma família de engrenagens com diferentes tamanhos e números de dentes. Ao alterar os parâmetros, a geometria da engrenagem pode ser atualizada automaticamente, criando uma nova peça na família.

Em sistemas CAD/CAM, a modelagem paramétrica é frequentemente usada em conjunto com outras abordagens de modelagem, como modelagem direta e modelagem de forma livre. Juntas, essas abordagens permitem que projetistas e engenheiros criem modelos 3D complexos e altamente detalhados, além de simular o comportamento e o desempenho do produto final.

As aplicações são diversas, Hoje, a modelagem paramétrica é amplamente utilizada em áreas como design de produtos, arquitetura, engenharia mecânica e simulação computacional. Ela permite a criação de modelos mais flexíveis, fáceis de modificar e adaptáveis a diferentes requisitos ou cenários que fazem toda a diferença no dia a dia de trabalho do projetista.

O GrabCAD possibilita a colaboração entre profissionais para a criação e desenvolvimento de componentes para ferramentaria. A plataforma é uma rede de compartilhamento de arquivos CAD, onde os usuários podem acessar modelos em 3D de uma ampla variedade de componentes.

Ele possui uma grande comunidade de engenheiros que compartilham seus projetos de componentes para ajudar uns aos outros a aprimorar suas habilidades e conhecimentos. O aplicativo também permite que os usuários enviem seus próprios projetos para a comunidade e obtenham feedback sobre eles.

A colaboração entre usuários é facilitada pelo recurso de comentários, que permite que os usuários discutam os projetos e deem feedback uns aos outros. O aplicativo também possui uma biblioteca de recursos e ferramentas que ajudam os usuários a trabalhar de forma mais eficiente.

Além disso, o GrabCAD também é um excelente recurso para empresas de ferramentaria que precisam de componentes personalizados. Os usuários podem procurar por componentes já criados por outros usuários e, se não encontrarem o que estão procurando, podem contratar um designer para criar o componente necessário.

O aplicativo é fácil de usar e está disponível em várias plataformas, incluindo desktop e mobile. O GrabCAD também é compatível com vários programas CAD, como o CIMATRON e permite que os usuários trabalhem com os sistemas que já estão familiarizados.

O GrabCAD oferece aos usuários uma grande oportunidade de aprender mais sobre os softwares em geral. Os modelos e tutoriais disponíveis no site são uma ótima maneira de começar a explorar o Cimatron e descobrir como ele pode ser usado para criar projetos de engenharia precisos e complexos.

A plataforma online de colaboração de engenharia ajuda muito aos alunos que querem evoluir seu aprendizado em um determinado sistema, pois o GrabCAD permite que os usuários compartilhem, baixem e comentem projetos de CAD. Permitindo assim, que eles possam utilizar o sistema na prática, analisando e compartilhando com outros usuários. Uma experiência muito importante para o aprendizado de todo profissional da área da ferramentaria.

O GrabCAD oferece uma ampla variedade de projetos de Cimatron que podem ser baixados e usados para ajudar na criação de trabalhos. Esses projetos incluem modelos de peças, moldes e matrizes.

Um dos projetos mais populares do CIMATRON no GrabCAD é o modelo de uma chave de fenda. Este projeto é útil porque permite que os usuários vejam como as ferramentas de modelagem do CIMATRON podem ser usadas para criar formas complexas com precisão.

Além disso, existem vários projetos de moldes e matrizes disponíveis no GrabCAD que foram criados com o CIMATRON. Esses projetos incluem moldes de injeção, matrizes de estampagem e moldes de fundição, entre outros. Eles são úteis para os usuários que precisam criar esses tipos de ferramentas para seus próprios projetos de engenharia.

O CIMATRON é um software inteligente e que possui muitos recursos para a criação de projetos CAD. Os usuários podem aproveitar sua ampla variedade de funcionalidades para criar projetos complexos. Isso inclui recursos avançados de modelagem, como modelagem de sólidos, superfícies e malhas, além de ferramentas de análise e validação para garantir a precisão do design.

Um dos principais benefícios do CIMATRON em projetos de CAD é a capacidade de resolver questões complexas de forma eficiente e precisa. O software oferece uma variedade de ferramentas de automação para ajudar a reduzir o tempo de criação de projetos, bem como ferramentas de simulação para ajudar os usuários a prever o comportamento do projeto em condições diferentes. São diferenciais que fazem toda a diferença na qualidade e tempo de trabalho.

Você pode baixar o CIMATRON e analisar na prática as ferramentas para programação CNC, fresamento, torneamento, eletroerosão e muito mais. Clique no botão abaixo para fazer o seu download.