A Mercopar 2025 se consolida como a maior feira de inovação e negócios da América Latina, sendo um verdadeiro ponto de encontro para empresários, gestores, engenheiros e profissionais do setor industrial. Realizada em Caxias do Sul/RS, cidade referência em tecnologia e manufatura, a feira se tornou um espaço de troca de experiências, atualização tecnológica e geração de negócios. Neste ambiente, empresas de diferentes portes têm a oportunidade de apresentar soluções que atendem às demandas atuais e futuras da indústria, além de estabelecer conexões estratégicas com clientes e fornecedores.

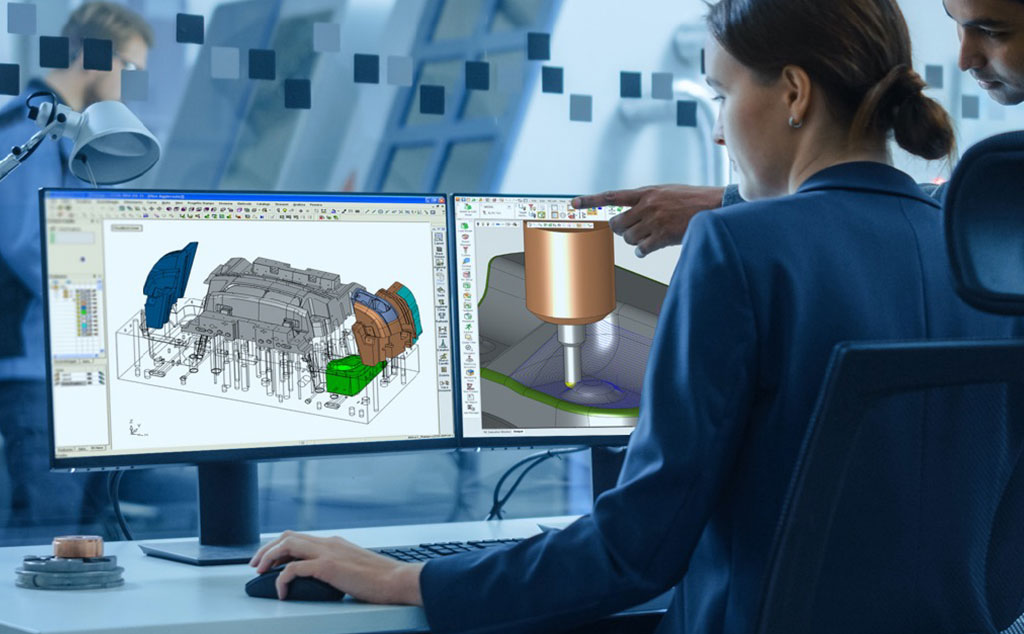

Para a FIT Engineering Systems, participar de um evento desse porte é reafirmar seu compromisso com a inovação, a transformação digital e a evolução da engenharia no Brasil. A empresa apresenta um portfólio completo de soluções que apoiam o crescimento das indústrias, conectando diferentes setores com tecnologias inteligentes. Ao longo dos quatro dias de evento, a FIT reforçará sua visão de futuro ao demonstrar softwares e sistemas que promovem produtividade, precisão e integração total dos processos.

A Mercopar não é apenas uma feira, mas um ecossistema de inovação, conhecimento e oportunidades, reunindo startups, empresas consolidadas e entidades do setor industrial. A edição de 2025 promete superar as marcas históricas dos anos anteriores, fortalecendo sua posição como referência em tendências de mercado, tecnologias emergentes e práticas de gestão avançada. Estar presente neste ambiente é fundamental para empresas que querem ser protagonistas da indústria 4.0.

Prestes a completar 15 anos de atuação, a FIT tem construído uma história sólida baseada em tecnologia, consultoria estratégica e qualificação profissional. Seu portfólio é pensado para apoiar empresas em cada etapa do processo produtivo, desde o desenvolvimento de projetos e produtos até a implementação de sistemas avançados de manufatura. Ao longo de sua trajetória, a FIT tem sido reconhecida por sua capacidade de integrar engenharia e tecnologia de forma prática, gerando resultados reais para empresas de diversos segmentos.

Estar na Mercopar significa reforçar esse compromisso, mostrando ao público como as soluções FIT podem transformar o dia a dia da indústria. Mais do que oferecer softwares, a empresa entrega conhecimento aplicado e processos eficientes, ajudando as empresas a crescerem de forma sustentável. A presença da FIT também é uma oportunidade para fortalecer parcerias e compartilhar cases de sucesso, inspirando líderes a investir em projetos de digitalização e automação industrial.

A atuação da FIT vai além de fornecer tecnologia; ela envolve treinamentos, capacitação técnica e suporte contínuo, garantindo que cada cliente possa extrair o máximo valor de suas soluções. Com essa abordagem, a empresa se posiciona como uma verdadeira parceira estratégica para quem busca competitividade e inovação. A participação na Mercopar 2025 reforça essa identidade e demonstra, na prática, como a tecnologia pode ser uma aliada poderosa para crescimento, qualidade e eficiência produtiva.

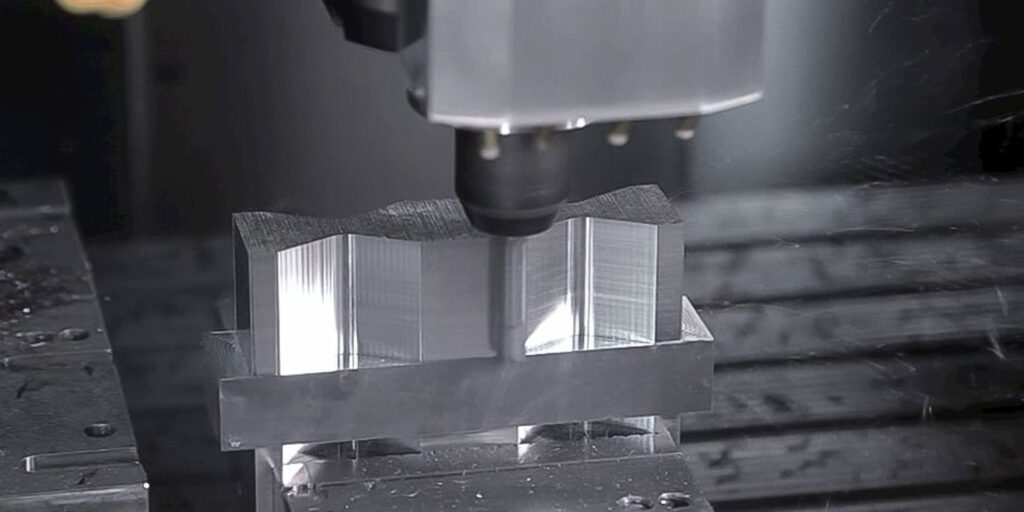

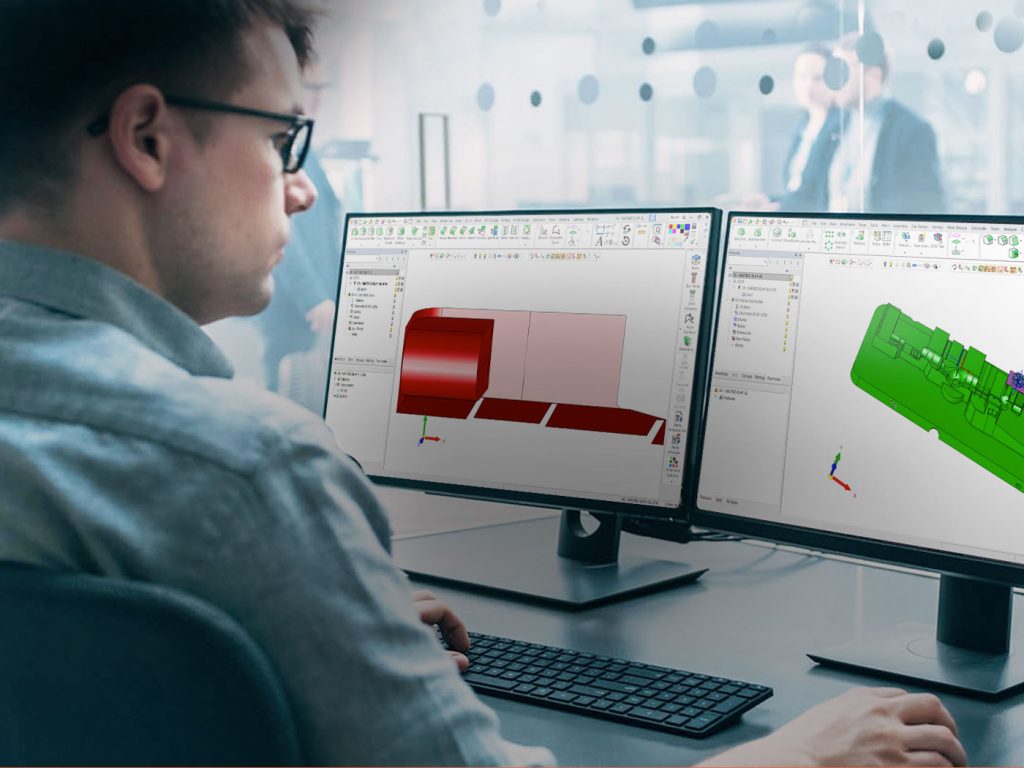

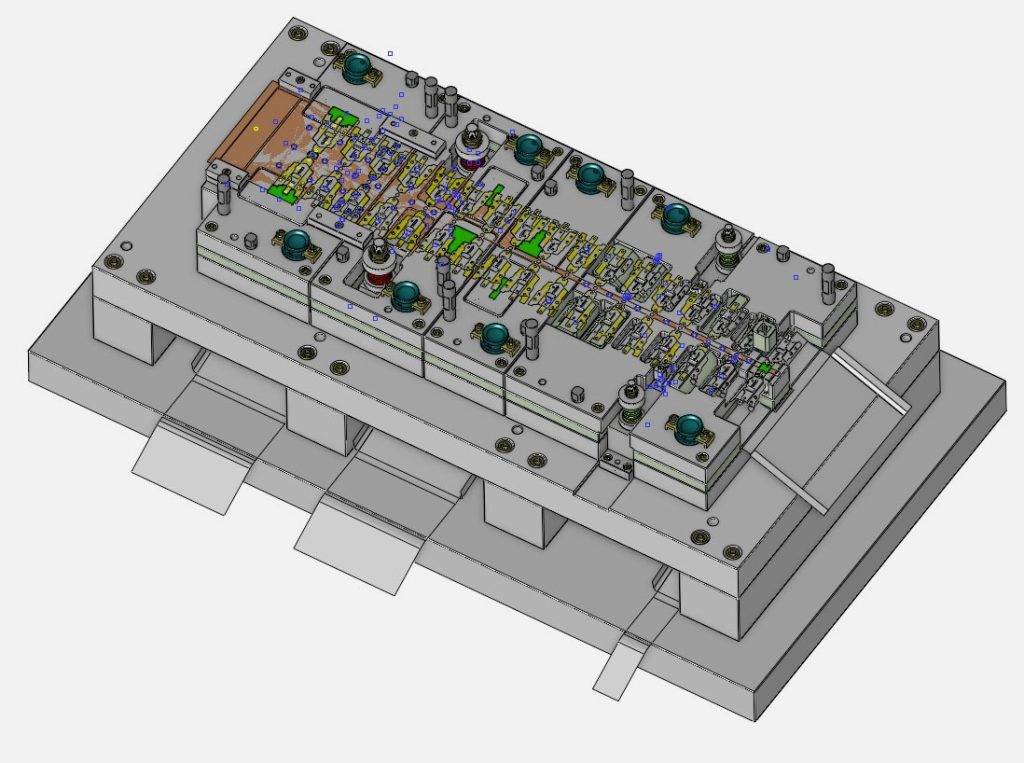

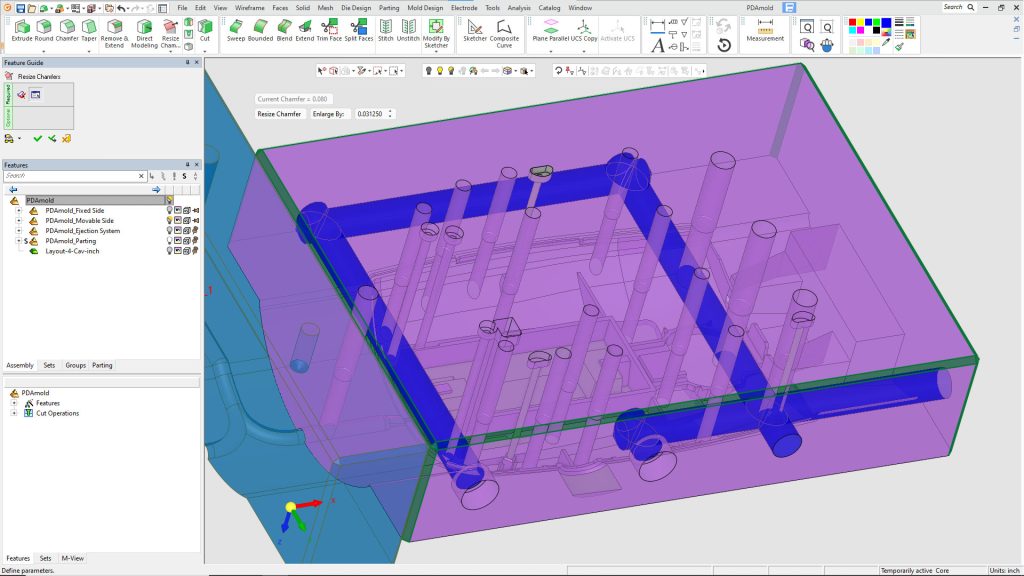

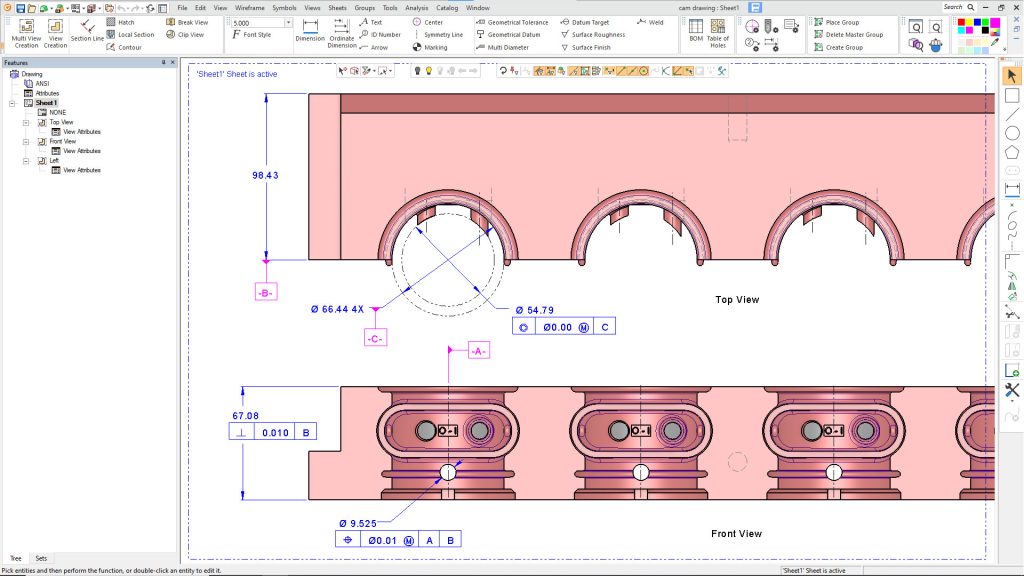

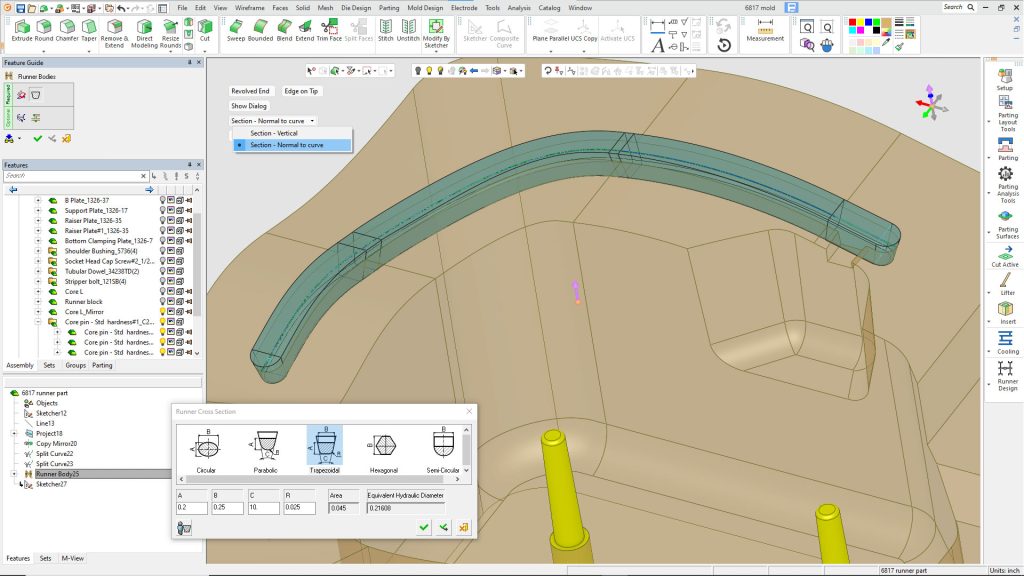

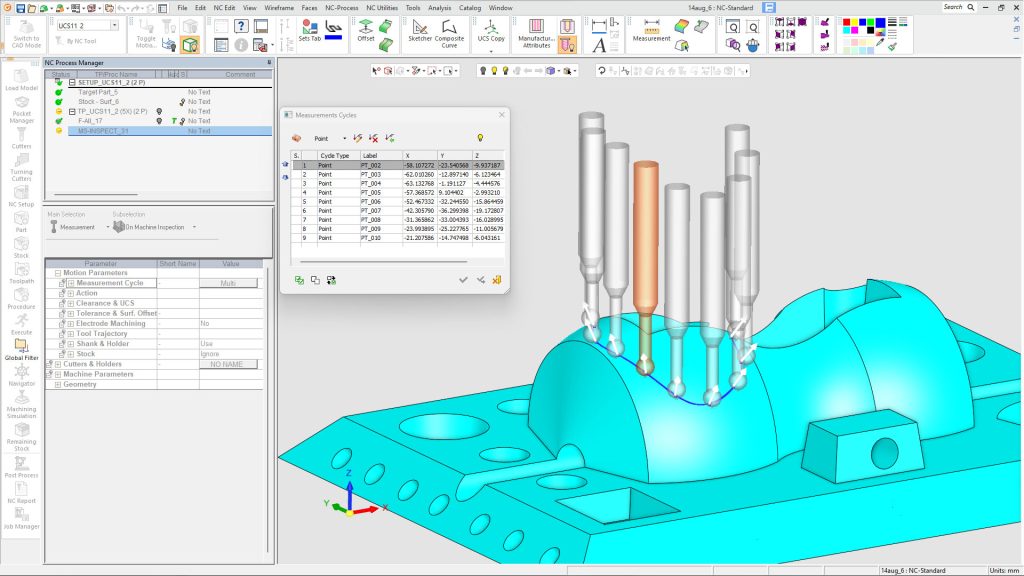

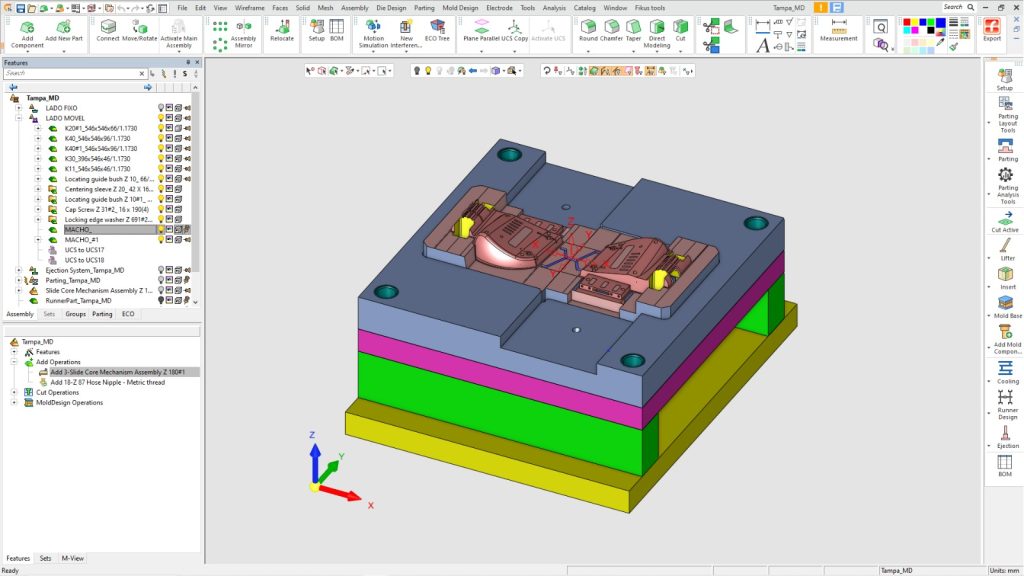

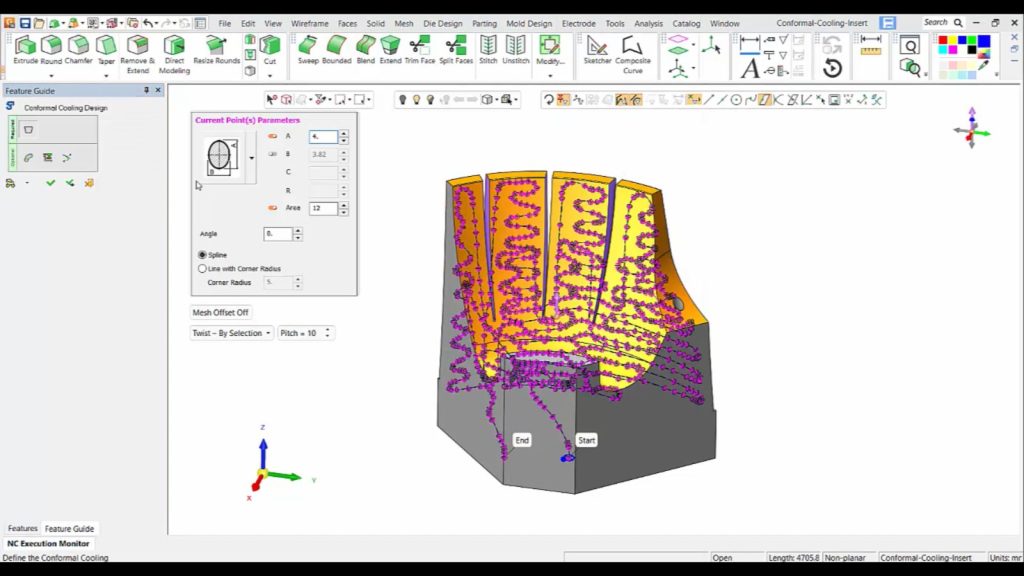

O CIMATRON é um dos softwares mais completos do mercado quando se trata de projetos e fabricação de moldes, estampos e peças complexas, integrando todas as etapas em um único ambiente. Sua capacidade de automatizar tarefas e centralizar processos faz dele uma ferramenta essencial para empresas que buscam redução de tempo, custos e aumento de produtividade. Na Mercopar 2025, a FIT mostrará como o CIMATRON transforma a forma de trabalhar, simplificando operações e otimizando o dia a dia dos profissionais.

Com funcionalidades que permitem prototipagem virtual, simulação de processos e ajustes em tempo real, o CIMATRON ajuda a antecipar problemas e eliminar desperdícios. Essa visão preventiva reduz retrabalhos, aumenta a precisão e permite que a equipe concentre esforços no desenvolvimento de soluções criativas e inovadoras. Para empresas que atuam em mercados competitivos, essa eficiência representa uma vantagem significativa, tornando-as mais ágeis e capazes de responder rapidamente às demandas do cliente.

Além disso, o CIMATRON conta com recursos inteligentes para gerenciamento de bibliotecas, padronização de componentes e integração com diversos sistemas CNC, o que torna o processo de produção mais confiável. Empresas que utilizam o software conseguem reduzir prazos de entrega e garantir um nível de qualidade elevado em cada peça produzida.

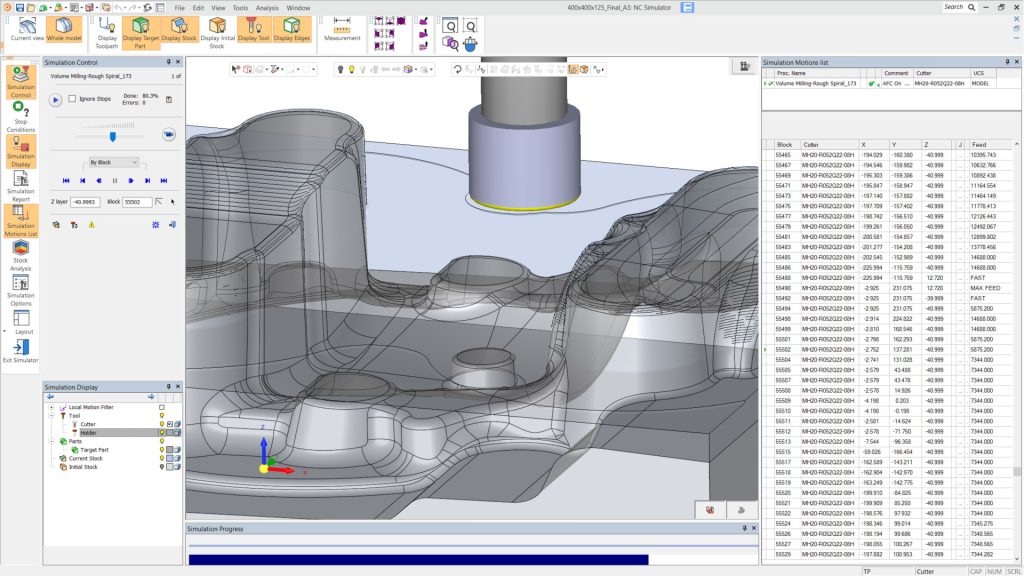

Outro grande destaque da FIT na Mercopar será o CIMCO MDC, um sistema completo para monitoramento de máquinas CNC e gestão da produção em tempo real. Com ele, gestores têm uma visão detalhada do desempenho do chão de fábrica, acompanhando produção, eficiência, tempos de parada e gargalos operacionais. Essa visibilidade permite decisões mais rápidas e assertivas, melhorando a utilização dos recursos e aumentando a produtividade sem comprometer a qualidade.

O CIMCO MDC oferece dashboards claros e indicadores precisos, permitindo que equipes de produção e gestão trabalhem de forma integrada. Além disso, o sistema emite alertas automáticos sempre que a produção não segue o planejado, ajudando a evitar perdas e a restabelecer a eficiência da linha de produção com agilidade. Essa funcionalidade torna o MDC uma ferramenta fundamental para empresas que buscam controle rigoroso, otimização de processos e redução de custos.

Integrado a outros módulos CIMCO, o MDC também contribui para a implementação de práticas de manufatura avançada. Ele viabiliza a coleta de dados em tempo real, essenciais para análises estratégicas e para a criação de planos de melhoria contínua. Empresas que adotam esse tipo de solução passam a trabalhar com dados concretos e confiáveis, fortalecendo sua competitividade no mercado global. Na Mercopar 2025, os visitantes poderão conhecer de perto como o MDC está transformando a gestão industrial.

A Mercopar é reconhecida como a principal feira do Brasil voltada para inovação industrial, tecnologia e geração de negócios. Há mais de 30 anos, ela conecta startups, pequenas, médias e grandes empresas, criando um ambiente dinâmico para compartilhar conhecimento e fomentar parcerias estratégicas. A edição de 2025 terá uma programação intensa com palestras, fóruns, rodadas de negócios e demonstrações de tecnologias, reunindo líderes da indústria em um espaço único.

Além de apresentar as tendências globais da indústria 4.0, a feira destaca temas como sustentabilidade, ESG, digitalização e automação avançada, mostrando os caminhos para um setor produtivo mais competitivo. Para empresas como a FIT, participar da Mercopar significa estar ao lado dos principais atores do mercado, apresentando soluções inovadoras e reforçando sua posição como referência em tecnologia.

Com expectativa de superar os números de público e negócios das edições anteriores, a Mercopar se mantém como um evento estratégico para quem deseja investir no futuro. A FIT Engineering Systems estará presente para mostrar como tecnologia e conhecimento podem transformar fábricas e negócios, reafirmando seu compromisso com a evolução da indústria brasileira.

34ª Mercopar – Feira de Inovação Industrial

Rua O – Stand 012

De 14 a 17 de outubro de 2025

Parque de Eventos Festa da Uva – Rua Ludovico Cavinato, 1431 – Caxias do Sul/RS

O encontro reunirá cerca de 500 profissionais da indústria e serviços, proporcionando um ambiente de networking e discussão sobre o cenário atual do mercado e as inovações tecnológicas que impulsionam o setor. Com forte atuação na modernização das ferramentarias, a FIT levará ao evento sua expertise em soluções tecnológicas que aumentam a produtividade e a eficiência.

Além das oportunidades de conexão entre especialistas, o evento contará com palestras e demonstrações de novas tecnologias, oferecendo aos participantes insights valiosos sobre tendências e boas práticas do setor. A presença da FIT reforça o compromisso com a inovação, trazendo soluções que otimizam processos produtivos e impulsionam a competitividade das empresas.

A CIMATRON é reconhecida como uma provedora global de tecnologia e inovação para o setor. A empresa, com sede em Israel e atuação mundial, tem foco na inovação e no desenvolvimento de tecnologias que reduzem o tempo de desenvolvimento e impulsionam a produtividade.

Com um portfólio voltado para a fabricação de moldes, matrizes e eletrodos, a empresa se destaca por suas soluções tecnológicas que impulsionam a produtividade da indústria. Seu compromisso com a inovação se reflete no desenvolvimento contínuo de tecnologias e estratégias avançadas para elevar a performance produtiva de seus clientes.

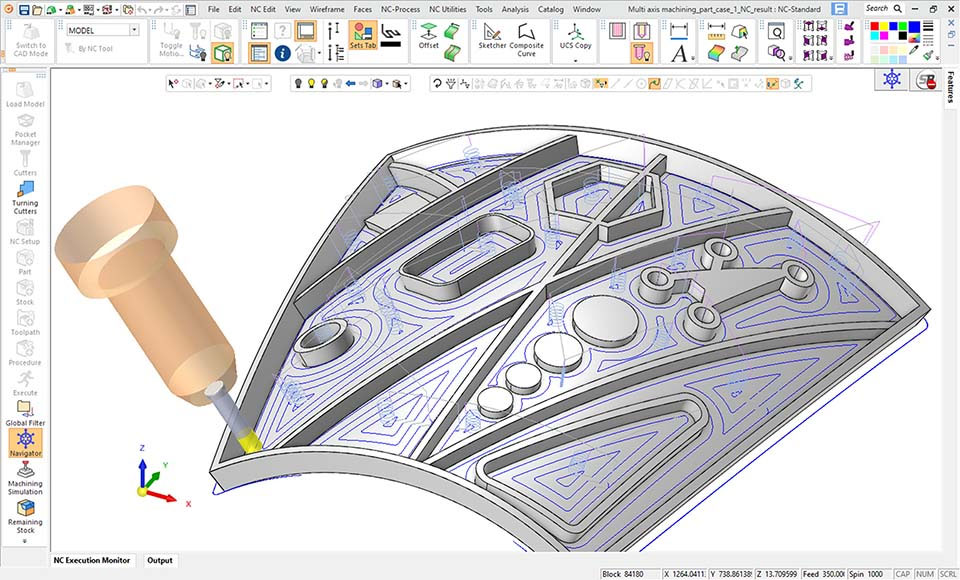

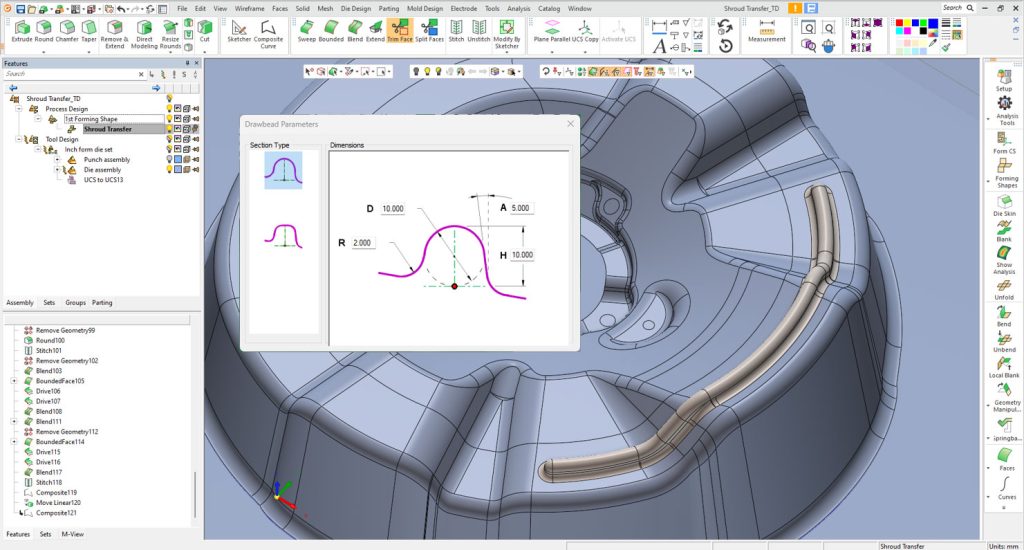

Principal produto de seu portfólio, o CAD/CAM CIMATRON se diferencia por suas automações inteligentes, que aceleram o projeto e a fabricação de moldes, matrizes e eletrodos. Entre suas funcionalidades, estão ferramentas especializadas para a engenharia de superfícies, geração automática de cavidades e a criação otimizada de eletrodos. Além disso, o software conta com estratégias avançadas de usinagem 2.5 a 5 eixos, proporcionando alta precisão e qualidade na fabricação de componentes complexos.

A FIT Engineering Systems convida você para o ENAFER 2025, um dos principais encontros da cadeia de ferramentarias do Brasil, que acontece na CIC Caxias do Sul. Durante o evento, a FIT vai ministrar dois workshops técnicos com foco em inovação e eficiência no setor de ferramental, compartilhando conhecimento aplicado e soluções desenvolvidas em parceria com instituições de ponta.

O primeiro workshop, “Ferramentaria i4.0 – Introdução”, apresenta os principais conceitos da Indústria 4.0 aplicados à fabricação de moldes e matrizes. A proposta é discutir como a digitalização, automação e uso de tecnologias avançadas podem transformar a produtividade e a competitividade das ferramentarias brasileiras.

Será realizado no dia 29 de maio, às 8h30min. Já o segundo workshop, com o tema “Como gerar proposta de estampos mais precisas e rápidas?”, será no mesmo dia, às 10h, com apresentação e validação do sistema Swift Propose, desenvolvido pela FIT e o SENAI/IST. Essa solução automatiza a geração de propostas de estampos, com cálculos precisos e completos sobre custos e recursos envolvidos.

Ambas as atividades serão conduzidas por Davi Assaf, especialista da FIT Engineering Systems, e são voltadas a profissionais, gestores e técnicos do setor que buscam inovação, agilidade e competitividade em seus processos. Esperamos você no ENAFER 2025 para discutir o futuro das ferramentarias!

Na ENAFER 2025, os visitantes terão a oportunidade de conhecer de perto como o CIMATRON contribui para a digitalização e automação das ferramentarias, reduzindo custos e melhorando a competitividade das empresas. A integração de processos e a simulação de usinagem dentro do próprio software garantem maior controle e eficiência, minimizando erros e retrabalhos na produção.

Com a participação no ENAFER 2025, a FIT Engineering Systems e o CIMATRON reforçam seu compromisso com a evolução das ferramentarias brasileiras, oferecendo tecnologias inovadoras para impulsionar o setor. O evento será um espaço estratégico para troca de conhecimento, fechamento de parcerias e fortalecimento da indústria nacional rumo a um futuro mais automatizado e produtivo.

O CIMATRON é a solução mais avançadas para projetos e fabricação CAD/CAM, sendo amplamente utilizado por ferramentarias e indústrias que buscam agilidade, precisão e automação em seus processos. Com recursos especializados para o desenvolvimento de moldes, matrizes e eletrodos, o software oferece um ambiente completo que integra todas as etapas, desde o design até a manufatura.

Uma das grandes vantagens do CIMATRON é a sua capacidade de reduzir significativamente o tempo de desenvolvimento. Suas automações inteligentes permitem que tarefas repetitivas, como a geração de cavidades, refrigeração e extração de insertos, sejam feitas de forma automática, aumentando a produtividade. Além disso, sua interface intuitiva facilita o trabalho dos projetistas e programadores, otimizando cada etapa do processo.

O CAD/CAM CIMATRON 2025 em português se destaca na indústria de fabricação de ferramentas com suas automações inigualáveis, estabelecendo um novo padrão de excelência. A versão mais recente do sistema representa um salto significativo na excelência em fabricação ferramental, introduzindo uma série de recursos avançados para processos de projetos e produção.

O CIMATRON 2025 foi projetado para revolucionar a indústria de fabricação de ferramentas ao unir tecnologia inovadora com aprimoramentos orientados ao usuário, proporcionando desempenho e eficiência inigualáveis. Este lançamento sinaliza uma nova era na fabricação de ferramentas, oferecendo uma solução abrangente que aborda as necessidades em evolução da indústria.

O Encontro Nacional de Ferramentarias (ENAFER) é um dos eventos mais relevantes para o setor ferramental no Brasil, reunindo empresários, engenheiros, técnicos e especialistas da indústria para discutir as principais tendências e desafios do mercado. O evento desempenha um papel fundamental no desenvolvimento do setor, promovendo a troca de conhecimento, inovação e fortalecimento das empresas que atuam na fabricação de moldes, matrizes e ferramentas especiais.

17º Encontro Nacional de Ferramentarias – ENAFER 2025

Data: 29 e 30 de maio 8h às 17:30h

Local: CIC Caxias do Sul – RS

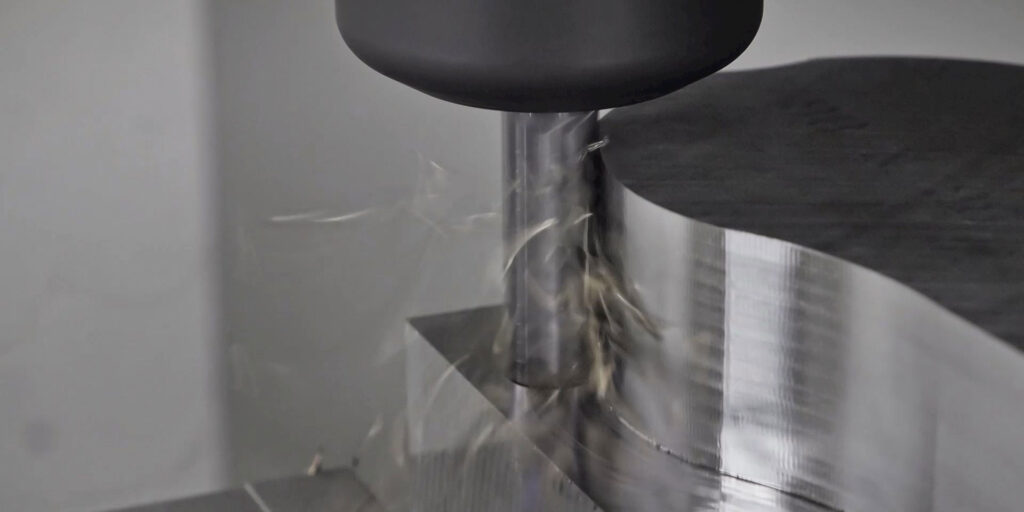

Embora o Fresamento Dinâmico já exista há algum tempo, muitas empresas ainda negligenciam essa estratégia produtiva de corte de metal, seja porque não sabem como implementá-la ou porque não entendem como funciona. Em vez disso, essas oficinas tendem a operar suas máquinas-ferramentas o mais rápido possível, enquanto outras mantêm velocidade e parâmetros de alimentação desatualizados que não produzem resultados ideais.a produtividade, reduzir custos e melhorar a qualidade nos projetos de moldes, estampos e usinagem.

O Fresamento Dinâmico não apenas reduz os tempos do ciclo de fresamento em 40% a 70%, mas também duplica ou triplica a vida útil da ferramenta, ao mesmo tempo que melhora o acabamento superficial da peça. Além disso, a estratégia de fresagem aumenta as taxas de remoção de material (MRR) e ajuda a controlar a geração de calor. Tudo isso garante a segurança do processo, principalmente quando se trata de operações não tripuladas.

No desbaste convencional, o objetivo é remover o máximo de material possível em uma passagem e, para obter uma verdadeira otimização do desbaste, as empresas devem optar por velocidades e avanços que suas máquinas-ferramentas e software possam sustentar ao longo de cada percurso de fresamento. Usando fresas de topo de 4 ou 5 canais e rotinas de abertura de bolsões padrão, essas oficinas envolverão 50% a 100% da ferramenta, mas infelizmente com esta prática, surgem problemas quando a ferramenta entra em um canto.

Como o passo lateral da ferramenta não é ajustado adequadamente, a fresa basicamente fica muito engatada, o que faz com que ela vibre. Essa trepidação, por sua vez, é transferida para a superfície da peça e causa desgaste prematuro da ferramenta, bem como acabamentos superficiais ruins, exigindo extensas operações secundárias.

O Fresamento Dinâmico, por outro lado, depende da manutenção de um ângulo de engate (AOE) ou arco de contato (AOC) constante com a ferramenta. As alterações no AOC de uma fresa de topo com uma peça afetam a ferramenta, a própria peça e a máquina-ferramenta. Para prolongar a vida útil da ferramenta e produzir peças melhores, o Fresamento Dinâmico garante um AOC consistente entre a fresa de topo e a peça de trabalho, juntamente com velocidades e avanços sustentáveis.

A estratégia utiliza fresas de topo multicanais de metal duro com um programa de percurso de corte que envolve grandes profundidades de corte – geralmente o comprimento total do canal – e passos radiais mais rasos, mantendo um AOC constante. Maiores AOCs aumentam a carga na ferramenta e também na máquina e geram mais atrito e calor, o que compromete a vida útil da ferramenta e o acabamento superficial.

O Fresamento Dinâmico é ideal para usinar perfis externos e bolsões em peças do tipo prismático 2D, como aquelas frequentemente encontradas nos setores de fabricação aeroespacial e engenharia em geral. Também é eficaz para outros recursos de peças que permitem usar todo o comprimento do canal da fresa em um engate axial de 3 a 4xD e, em alguns casos, 5xD. Com seus passos rasos e altas profundidades de corte, o Fresamento Dinâmico torna possível usinar peças de três a quatro vezes mais rápido, ao mesmo tempo que reduz significativamente o desgaste da ferramenta, aumentando assim a vida útil da ferramenta.

Seus passos superficiais, no entanto, impedem o uso do Fresamento Dinâmico para contornos 3D complexos e recursos de superfície. Em teoria, esses tipos de peças ainda podem ser mais rápidos de desbastar com o Fresamento Dinâmico, mas as oficinas devem considerar os efeitos posteriores. A estratégia produzirá superfícies 3D com grandes degraus deixados para trás pela grande profundidade dos cortes, portanto, mesmo que seja significativamente mais rápida do que usar outra estratégia de fresamento, serão necessárias passagens adicionais de semiacabamento para obter um formato próximo ao final.

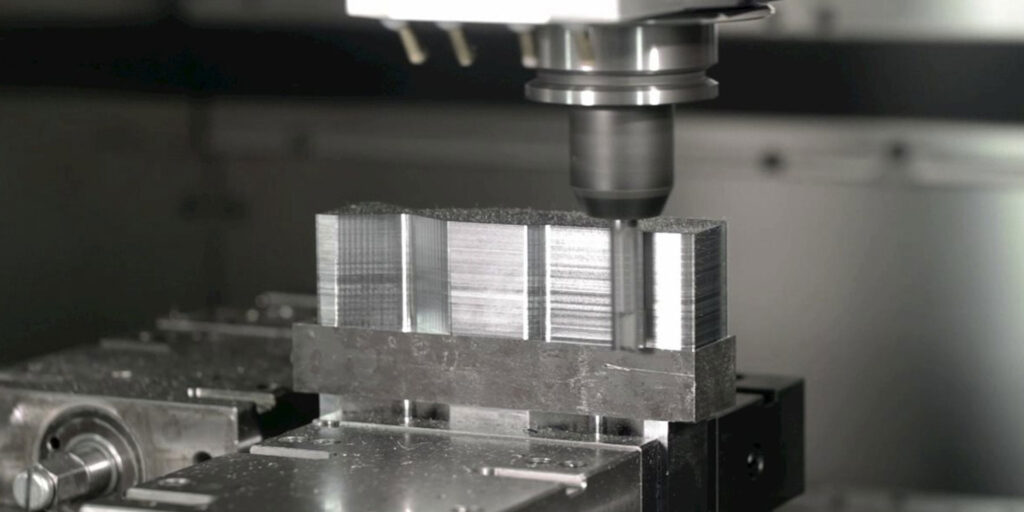

Todas as variáveis do Fresamento Dinâmico – máquina, software CAM, fresa e porta-ferramenta – têm impacto no sucesso do processo e no desempenho da ferramenta. Do lado da máquina-ferramenta, são necessárias altas capacidades de aceleração/desaceleração para o Fresamento Dinâmico. Eles também devem ter controles com funcionalidade avançada de antecipação (alguns milhares de linhas), escalas de vidro e boa rigidez geral para acompanhar os caminhos de corte relativamente complexos envolvidos no Fresamento Dinâmico.

Em alguns casos, as taxas de avanço durante a estratégia podem chegar a 8.300 mm/min (325 ipm), em aço P2. Para acomodar essas velocidades, as máquinas precisam de uma tecnologia de acionamento linear mais recente e, para algumas aplicações, o movimento completo e simultâneo de cinco eixos também é uma vantagem. Além disso, as máquinas devem ter capacidade de alto torque e altas rotações devido à redução do passo lateral da fresa. No Fresamento Dinâmico, não é incomum operar o fuso da máquina a 10.000 ou 15.000 rpm, dependendo do material da peça, e com taxas de avanço de 700 ou 800 ipm. Além disso, o fuso da máquina deve ser capaz de suportar forte pressão lateral radial, portanto, fusos DIN (equivalente a CAT) com conexões de face cônica ou fusos estilo HSK são frequentemente recomendados.

Ao preparar ferramentas para Fresamento Dinâmico, as oficinas devem considerar cuidadosamente os diâmetros das ferramentas e as contagens de canais. Os diâmetros de ferramenta típicos usados são de 12 mm a 20 mm (0,250” a 0,750”). Uma boa regra prática é que o diâmetro da ferramenta deve medir um terço ou quarto do comprimento de corte/profundidade de corte e a ferramenta deve ter divisores de cavacos para uma boa formação de cavacos, especialmente ao usinar um bolsão fechado.

O projeto da ferramenta depende da combinação de geometria, material e revestimentos. Para melhorar a vida útil e o desempenho da ferramenta, as ferramentas de corte modernas utilizam revestimentos de deposição física de vapor (PVD) aplicados através do processo de sublimação, no qual os materiais passam diretamente do sólido para o gás, sem intervenção de liquefação. Esses revestimentos geralmente consistem em uma combinação de titânio e nitrogênio com alumínio, silício ou outros elementos como o silício.

A contagem de canais da ferramenta de corte é onde muitas lojas enfrentam dificuldades. O que eles precisam entender é que, no Fresamento Dinâmico, a porcentagem de passo lateral deve ser ajustada de acordo com o número de canais da fresa de topo. Quanto mais canais, menor será a porcentagem de passo lateral, principalmente por causa do espaço de chips.

O Fresamento Dinâmico gera enormes quantidades de cavacos longos e finos, e quanto mais canais uma fresa tiver, menores/mais estreitos serão seus canais de evacuação de cavacos. Usar a estratégia em bolsões amplia ainda mais a necessidade de evacuação eficiente de cavacos. É por esta razão que a Seco desenvolveu seus divisores de cavacos, projetados especificamente para usinagem dinâmica. Esses divisores de cavacos podem ser usados tanto para desbaste dinâmico quanto para acabamento.

Em uma ferramenta com diâmetro de 10 mm e comprimento de canal de 40 mm (diâmetro em polegadas de 3/8″ com comprimento de canal de 1½”), por exemplo, a Seco fornece três ranhuras especiais para quebra-cavacos – com relevos radiais e folga axial – em cada canal, mas essas ranhuras eles nunca estão alinhados ou se sobrepõem. Os cavacos mais curtos resultantes não se acumulam nos canais do cortador e são mais facilmente evacuados através do jato de ar da máquina e do transportador de cavacos padrão.

Costuma-se dizer que a melhor ferramenta pode ser destruída pelo pior programa, por isso o software CAM certo é fundamental para o Fresamento Dinâmico. Felizmente, o software CAM atual geralmente inclui pacotes dinâmicos para tais estratégias de fresamento para lidar com a geração de programas e a grande quantidade de código necessária para movimentação em caminhos complexos de fuso/corte.

As estratégias de software atuais baseiam-se em duas abordagens básicas para percursos de fresamento dinâmico. Aplica-se uma taxa de avanço constante e AOC a recursos de peças côncavas ou convexas e atinge taxas máximas de remoção de metal com passos variados entre passes. A segunda abordagem varia o avanço e o AOC, mas mantém um passo lateral constante para produzir cavacos com espessura consistente. Nesta abordagem, o AOC da ferramenta pode atingir entre 80 graus e 140 graus, dependendo do software CAM. Esse alto ângulo de envolvimento forma o oposto da abordagem de Fresamento Dinâmico.

Em operação, os pacotes de software CAM monitoram o engate da ferramenta e retardarão o avanço em cantos ou áreas onde a largura de corte designada causa maior AOC do que em cortes retos. Para conseguir isso, os fornecedores de software CAM desenvolveram algoritmos de trajetória refinados que controlam o envolvimento da ferramenta em tempo real para uma usinagem altamente produtiva e confiável de contornos simples e complexos.

O aspecto mais comumente esquecido das estratégias de usinagem, incluindo o Fresamento Dinâmico, é a fixação da ferramenta. Em geral, para ferramentas de fresamento sólidas, o suporte deve fornecer bom torque transmissível e desvio inferior a 10 mícrons (polegada 0,0004”). Qualquer nível superior a esse reduz a vida útil da ferramenta pela metade.

A razão pela qual o baixo batimento é crítico é porque as altas velocidades e avanços do Fresamento Dinâmico tendem a ampliar qualquer quantidade de desvio. Além disso, as forças do Fresamento Dinâmico podem fazer com que as fresas saiam dos porta-ferramentas, principalmente quando são utilizadas ferramentas de diâmetro maior.

Diante disso, qualquer fresa com diâmetro de 12 mm (polegada ½”) e superior deve ser instalada em um mandril de fresagem ou em um suporte com alto torque transmissível. Além disso, a massa dos suportes maiores ajudará a amortecer as vibrações. Abaixo de 12 mm (polegada ½”) , suportes comuns como o Shrinkfit são aceitáveis. Não negligencie os porta-pinças de alta precisão que oferecem versatilidade com desvio mínimo e excelente torque transmissível.

Até pouco tempo o Torno Suíço era visto como uma ferramenta especializada. Hoje, está sendo cada vez mais utilizado em produções de peças precisas. Mas afinal, quem está usando os tornos CNC do tipo suíço?

Embora as aplicações médicas e eletrônicas tenham representado grandes parcelas do investimento neste tipo de máquina-ferramenta nos últimos anos, os adotantes mais recentes foram distribuídos de maneira mais uniforme por diversas aplicações industriais. À medida que as lojas descobrem o valor dos tipos suíços CNC, muitas estão instalando esse tipo de máquina pela primeira vez.

A empresa norte americana Groth Manufacturing é um exemplo. O fabricante possui 35 máquinas-ferramentas CNC, incluindo centros de usinagem horizontais e verticais, bem como tornos CNC. Sua máquina compra mais recente é uma B0124 CNC do Tipo Suíço da Tsugami.

A aplicação neste caso é relacionada à defesa. A usinagem do tipo suíço fornece uma maneira econômica de produzir pinos de proteção contra poeira e pinos de disparo usados em rifles militares. Esses componentes longos e finos apresentam uma faixa de tolerância de 0,0005 polegadas no diâmetro da peça.

O presidente da empresa, John Groth, diz que os componentes costumavam ser usinados em um centro de torneamento CNC mais convencional. Uma ferramenta de caixa girou o diâmetro preciso. No entanto, quando o cliente solicitou a possibilidade de encomendar peças em quantidades menores e com prazos de entrega mais curtos, a loja teve que começar a manter o estoque para atender à solicitação.

Estocar o estoque criava despesas extras, então o Sr. Groth teve que encontrar uma redução de custos compensatória. O ganho de eficiência ao girar os pinos mais rapidamente em um CNC tipo suíço proporcionou a economia necessária.

Um torno tipo suíço é uma variedade de torno que alimenta o material através de uma bucha guia. Isso significa que a ferramenta de torneamento externo sempre pode cortar o material próximo à bucha e, portanto, próximo ao ponto de suporte, independentemente do comprimento da peça. A máquina alimenta o trabalho para fora do fuso e cola a ferramenta à medida que avança. Isto torna o CNC tipo suíço particularmente eficaz para peças torneadas longas e delgadas.

De certa forma, a compra de uma CNC do tipo suíço por Groth significou fechar o círculo. Sua empresa era uma oficina mecânica de parafusos. Quando ele o comprou de seu proprietário anterior, as máquinas-ferramentas que o acompanhavam eram tornos automáticos acionados por cames para a produção precisa de pequenas peças torneadas. O Sr. Groth, fabricante de ferramentas, não tinha experiência anterior com esse tipo de máquina, então aprendeu sozinho a usá-las.

Ele aprendeu com seu próprio tempo e com suas próprias mãos como configurar essas máquinas e aplicá-las de maneira eficaz e até eficiente. Com base na receita gerada por essas máquinas, ele gradualmente expandiu a oficina (de 7.000 pés quadrados para 22.000 pés quadrados agora) e adicionou uma máquina CNC após a outra. Agora, a mais recente dessas máquinas é do tipo suíço.

Em relação a outras máquinas CNC, ele diz que o maior ajuste nesta máquina provavelmente foi a programação. A máquina se move de maneiras estranhas em comparação com outros tornos CNC. Alguns códigos M e comandos de espera também são diferentes. Para aprender a usar a máquina e desenvolver proficiência com ela, o Sr. Groth está abandonando o software CAM por enquanto para programar a máquina manualmente no controle.

“Quero saber o que posso fazer nesta máquina e o que posso fazer”, diz ele. Descobrir e provar movimentos que economizam tempo permitirá que ele use a máquina de forma mais produtiva no futuro. Pelo menos essa foi sua experiência quando conheceu aquelas máquinas acionadas por came, quando sua oficina era nova. Mais uma vez no estilo suíço, o Sr. Groth está aprendendo sozinho a usar a máquina de maneira eficaz.

Um programador de CNC do tipo suíço que reconheceu a popularidade crescente dessas máquinas, ele fundou uma empresa com o objetivo de ajudar as instalações de usinagem a se tornarem proficientes com elas. A Encompass Swiss Consulting, com sede em Richmond Heights, Ohio, fornece programação contratual e serviços de instrução relacionados a essas máquinas.

Em comparação com o torneamento CNC convencional, a usinagem CNC do tipo suíço é uma experiência diferente, diz ele. Os maquinistas e programadores que mudam de um para outro precisam adaptar seu pensamento sobre o ciclo de usinagem de várias maneiras. Ele cita as seguintes diferenças:

Em um CNC tipo suíço, o movimento do eixo Z vem do movimento da peça em vez da ferramenta. Esta mudança afeta a natureza dos deslocamentos de programação.

Ele diz: “Em um torno convencional, a coronha sobressai do mandril em um comprimento especificado. A face da peça é Z zero e tudo na peça é Z negativo.” Por outro lado, na máquina suíça, a ferramenta de torneamento fica parada e o material avança. “Z zero é a face da peça, assim como no torno convencional, mas tudo além da face é Z positivo.”

É vital lembrar a diferença quando se trata de deslocamentos do eixo Z. Tornar um comprimento de giro mais longo ou uma passagem de furação mais profunda acarreta um deslocamento “menos” no torno convencional, mas exige um deslocamento “mais” no tipo suíço.

A ordem dos cortes no ciclo também muda com o tipo suíço. Em um torno convencional, é típico fazer torneamento de desbaste e acabamento do trabalho e, em seguida, usinar recursos como ranhuras OD ou roscas para completar a peça. Não é assim no tipo suíço.

“Devido ao comprimento da bucha guia, temos que segmentar a peça em seções, ou a barra cairia da bucha guia quando retraíssemos a peça”, diz ele. Essa segmentação normalmente significa usinar a peça em seções de 0,750 polegada, o comprimento da área de apoio da bucha guia padrão. Assim, a sequência de usinagem pode ser: giro do diâmetro externo até o local de uma ranhura, usinar aquela ranhura, trazer de volta a ferramenta anterior para resumir o torneamento do diâmetro externo e assim por diante.

A bucha guia é o coração da máquina do tipo suíço. Dimensionar é essencial. Utilizar uma bucha guia de tamanho incorreto para o trabalho resultará em erros de concentricidade.

Além disso, as buchas guia vêm em vários materiais – com manga de metal duro, Meehanite, aço – porque o potencial de interação com o material da peça é outro fator crucial a ser considerado.

A maioria das máquinas do tipo suíço usa óleo como fluido de corte em vez de água. A lubricidade é maior. Os benefícios incluem a ausência do crescimento de bactérias causadoras de odores, bem como das mãos parecidas com ameixas secas que resultam da exposição ao refrigerante à base de água o dia todo. No entanto, a principal desvantagem está na própria palavra, “refrigerante”. Comparado à água, o óleo é menos eficaz na dissipação de calor.

Portanto, uma máquina suíça de corte pode esquentar rapidamente dentro da zona de trabalho, diz Paoletta – a tal ponto que luvas ou toalhas de oficina podem ser necessárias ao trocar as ferramentas. É prudente equipar a máquina com um sistema de supressão de incêndio.

Paoletta diz que adora ver a mudança de pensamento que ocorre quando um novo usuário do tipo suíço completa uma peça em um ciclo que anteriormente exigia múltiplas operações ou mesmo múltiplas máquinas. Os tornos CNC convencionais geralmente possuem três ou quatro eixos. O tipo suíço provavelmente terá de sete a 13 eixos. Ver quanto trabalho pode ser executado rapidamente dentro da pequena zona de trabalho da máquina pode surpreender o pessoal da oficina que começa a usar este tipo de máquina pela primeira vez.

A maioria das máquinas do tipo suíço usa óleo como fluido de corte em vez de água. A lubricidade é maior. Os benefícios incluem a ausência do crescimento de bactérias causadoras de odores, bem como das mãos parecidas com ameixas secas que resultam da exposição ao refrigerante à base de água o dia todo. No entanto, a principal desvantagem está na própria palavra, “refrigerante”. Comparado à água, o óleo é menos eficaz na dissipação de calor. Portanto, uma máquina suíça de corte pode esquentar rapidamente dentro da zona de trabalho, diz Paoletta – a tal ponto que luvas ou toalhas de oficina podem ser necessárias ao trocar as ferramentas. É prudente equipar a máquina com um sistema de supressão de incêndio.

O Sr. Groth ficou surpreso, e sua máquina nem sequer tem esse número elevado de eixos. Ele passa os pinos do rifle em uma máquina do tipo suíço, apenas para torneamento. No entanto, ele havia se acostumado a usinar as peças com cautela quando as processava no torno mais convencional. Se ele cortasse de forma muito agressiva, as peças delgadas desviariam o suficiente para deixar marcas de ferramenta na superfície usinada. Em comparação, a estabilidade muito maior que o tipo suíço traz ao corte significa que ele não precisa mais ser delicado. Como resultado, a produtividade dos pinos do rifle mais que dobrou.

Mas, ao mesmo tempo, os tamanhos dos lotes não são grandes. Embora suas máquinas de parafuso não sejam diretamente comparáveis às do tipo suíço, elas também são produtivas para usinagem de precisão de pequenas peças torneadas. Na verdade, ele ainda cita novos empregos para eles. No entanto, estas máquinas não são eficazes para as pequenas quantidades de produção que os seus clientes exigem cada vez mais, porque os seus tempos de preparação são demasiado longos. Assim, a máquina CNC do tipo suíço talvez seja especialmente adequada para peças pequenas e delicadas, com tolerâncias restritas e pequenas quantidades de produção.

Sua produção receberá outro CNC do tipo suíço, diz ele, porque vê oportunidades consideráveis em peças que se enquadram nessa descrição.

A unidade FIT Caxias do Sul existe para estreitar o relacionamento, trazendo maior proximidade com os clientes da região industrial da Serra Gaúcha.

Um bom tempo já se passou e o trabalho já está dando resultado, a equipe técnica local de especialistas no CAD/CAM CIMATRON, e nos demais softwares que compõem o portfólio da empresa, permite um atendimento mais ágil e qualificado por estar localizada estrategicamente mais próxima de seus clientes do sul do país.

A presença dos especialistas proporciona um ganho importante, tanto na implementação como no suporte e treinamento dos profissionais que vão operar o software. Além disso, por tratar-se de uma equipe dedicada à solução, os técnicos conseguem suportar também dúvidas rotineiras das ferramentarias com relação ao uso do CAD/CAM CIMATRON. Além dessa solução, a FIT Tecnologia dispõe de outras soluções tecnológicas como: GIBBSCAM, FIKUS e CIMCO.

A região de Caxias do Sul é um importante centro econômico e industrial. Reconhecido como um dos principais polos metal-mecânicos do país, ela desempenha um papel crucial no desenvolvimento econômico local e nacional.

A região industrial destaca-se por sua capacidade inovadora e pela busca constante por tecnologias avançadas. Também é uma região reconhecida pela força do ensino focado em soluções para a indústria.

Com a atuação da FIT na região, podemos estar mais próximos de empresas que buscam inovação e tecnologia. Agora, Caxias do Sul também passa a contar com opções de alta qualidade em novas tecnologias, serviços de assistência técnica e treinamentos com técnicos especialistas, serviços para otimização de processos digitais de engenharia, projetos de produtos e ferramental em CAD 3D, além de programação e usinagem CNC, comunicação DNC, gestão PDM, simulações virtuais e análises CAE.

O grande ganho da presença FIT em Caxias do Sul é a equipe técnica local especializada no software CAD/CAM CIMATRON, além dos demais softwares que compõem o portfólio da companhia.

A presença dos especialistas proporciona um ganho importante, tanto na implementação como no suporte e treinamento dos profissionais que vão operar o software. Além disso, por tratar-se de uma equipe dedicada à solução, os técnicos conseguem suportar também dúvidas rotineiras das ferramentarias com relação ao uso do CAD/CAM CIMATRON. Além dessa solução, a FIT Tecnologia dispõe de outras soluções tecnológicas como: GIBBSCAM, FIKUS e CIMCO.

A relação entre a ferramentaria e a cidade de Caxias do Sul é profundamente enraizada na história industrial e no desenvolvimento econômico da região. Caxias do Sul consolidou-se como um polo industrial, e a ferramentaria desempenha um papel fundamental nesse cenário.

A atividade de ferramentaria em Caxias do Sul é notável pela sua qualidade. As empresas de ferramentaria da região são responsáveis pela produção e manutenção de moldes e matrizes essenciais para a indústria metal-mecânica local. Essas ferramentas são cruciais para a fabricação de peças e componentes utilizados em setores variados, como o automotivo, eletroeletrônico e de máquinas.

A sinergia entre a ferramentaria e a cidade é evidente não apenas no aspecto econômico, mas também na formação de profissionais altamente qualificados. Instituições de ensino técnico e superior em Caxias do Sul, como o SENAI Mecatrônica, oferecem cursos especializados em ferramentaria, garantindo uma mão de obra capacitada e alinhada com as inovações tecnológicas do setor.

As ferramentarias possuem o desafio de aprimorar os níveis de entrega constantemente, buscando assim, aumentar a qualidade com um processo enxuto, muitas vezes optando por formas de agregar valor através de uma aderência ao fluxo que já existe.

A proposta do software CAD/CAM CIMATRON é contribuir para tudo isso ao oferecer uma solução integrada e específica para a ferramentaria. Outros benefícios são alcançados simultaneamente, pois o sistema é uma solução com capacidade de cobrir de ponta a ponta, desde a cotação, passando pelo projeto e indo até a fabricação em si.

Para nossos clientes que atuam na região industrial da Serra Gaúcha, a proximidade trouxe serviços ainda melhores, com soluções ágeis de implementação e treinamento através de nossos técnicos especialistas no CAD/CAM CIMATRON.

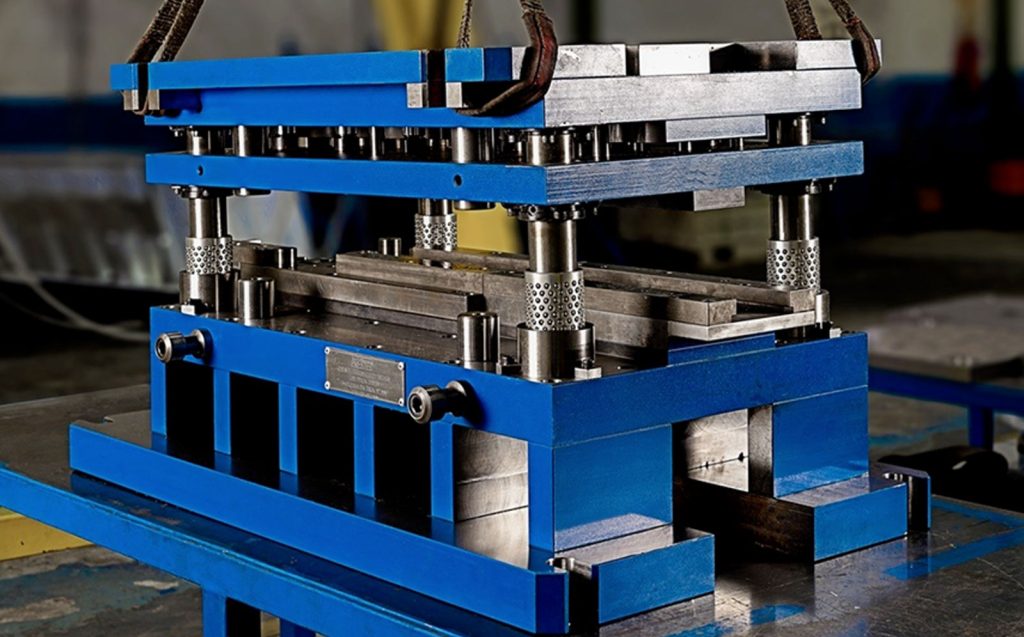

Os dois possuem diferentes processos de fabricação e têm requisitos de design, construção e operação distintos. Confira a seguir as principais diferenças entre molde e estampo:

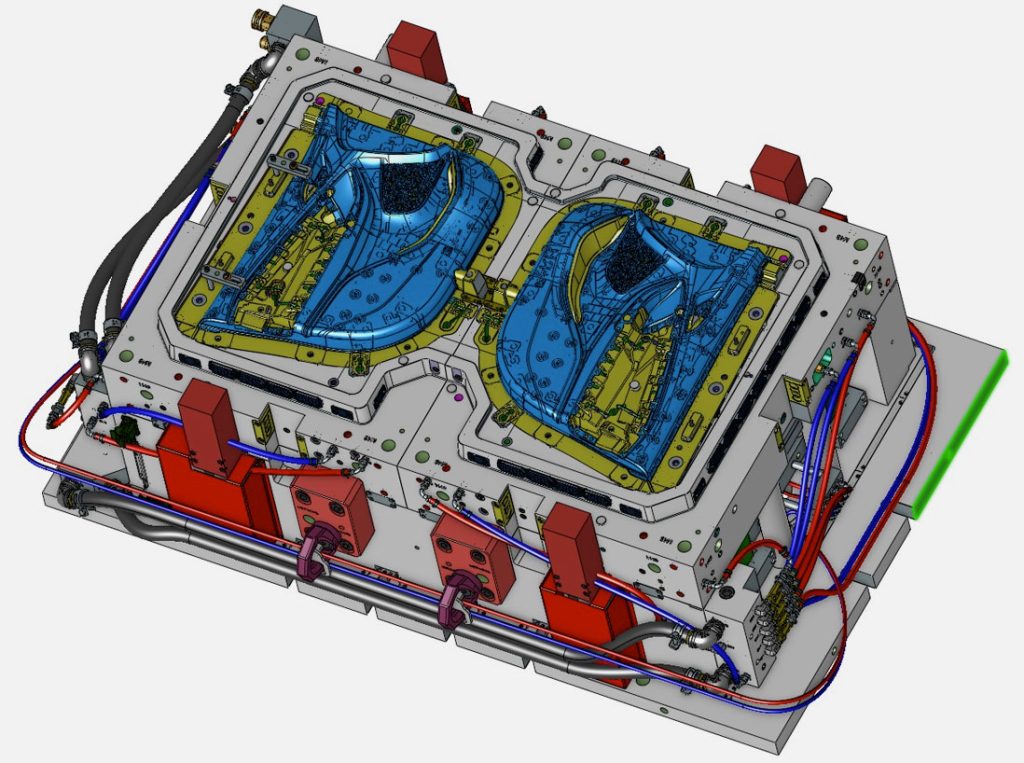

Molde: Um molde é usado para criar peças por meio de processos de moldagem, como injeção de plástico, fundição de metal ou moldagem por sopro. Ele cria a forma tridimensional da peça desejada.

Estampo: Um estampo é usado para cortar ou deformar materiais planos, como chapas metálicas, para criar peças com formas específicas. Ele não cria a forma tridimensional, mas sim a configuração bidimensional da peça.

Molde: Os moldes são comumente usados na produção de peças de plástico, vidro, cerâmica e metal, onde é necessário criar peças tridimensionais com alta precisão.

Estampo: Os estampos são utilizados principalmente na indústria de metalurgia para cortar, perfurar, dobrar ou repuxar chapas metálicas.

Molde: Os moldes podem ser mais complexos em termos de design e construção, especialmente quando se trata de geometrias tridimensionais intricadas. Eles frequentemente envolvem núcleos e cavidades para criar detalhes específicos nas peças.

Estampo: Estampos tendem a ser mais simples em comparação com moldes, uma vez que operam em materiais planos e não precisam criar geometrias tridimensionais complexas.

Molde: Os moldes normalmente funcionam em processos de moldagem por injeção, sopro, compressão, entre outros. Eles envolvem o preenchimento do material na cavidade do molde, seguido do resfriamento ou solidificação do material.

Estampo: Estampos operam tipicamente através de processos de corte, dobra, repuxo ou estampagem, onde uma força é aplicada para deformar ou cortar o material.

Molde: Moldes geralmente oferecem maior controle sobre tolerâncias dimensionais e acabamento superficial, pois são projetados para criar peças com alta precisão.

Estampo: Estampos podem produzir peças com tolerâncias dimensionais aceitáveis, mas o acabamento superficial pode ser mais áspero em comparação com peças moldadas.

Molde: Os moldes são frequentemente construídos a partir de materiais resistentes a altas temperaturas e pressões, como aço endurecido, alumínio ou cerâmica.

Estampo: Estampos são geralmente fabricados com aços endurecidos, especialmente se forem usados para cortar materiais duros.

Se formos reduzir as principais diferenças podemos dizer que moldes são usados para criar peças tridimensionais por meio de moldagem, enquanto estampos são usados para cortar ou deformar materiais planos para criar peças com formas específicas. Ambos desempenham papéis cruciais em diferentes processos de fabricação e têm requisitos de design, construção e operações distintas.

Um molde é uma ferramenta de produção que pode produzir peças com determinados requisitos de formato e tamanho. Na produção industrial, precisamos de ferramentas especiais instaladas na injetora para transformar materiais em peças ou produtos no formato desejado por meio de pressão.

No processamento de plástico, um molde é usado para formar uma peça plástica tridimensional completa. Embora os moldes sejam classificados em vários tipos suas funções são semelhantes. Os processos de plásticos que utilizam moldes são moldagem por compressão, moldagem por injeção, moldagem por sopro, termoformagem e moldagem por injeção de reação.

Tipos típicos de moldes

Com base na quantidade de peças, os tipos básicos de moldes utilizados no processamento de plásticos, sejam eles de compressão, injeção, transferência ou mesmo sopro, costumam ser classificados pelo tipo e número de cavidades que possuem. Eles foram classificados em três tipos: molde de cavidade única, molde dedicado de múltiplas cavidades e molde familiar de múltiplas cavidades.

Molde de cavidade única

Os moldes de cavidade única representam um dos conceitos de molde mais simples. O molde de cavidade única só pode moldar uma única peça por ciclo de produção. O projeto do molde é simples e o custo é baixo. Este molde é ideal para produção de baixo volume e projetos de grandes peças plásticas.

Molde dedicado de múltiplas cavidades

Um molde dedicado de múltiplas cavidades possui cavidades que produzem a mesma peça. Este molde é muito popular porque equilibra facilmente o fluxo do plástico e estabelece um processo controlado. Ele pode produzir várias peças por ciclo de produção, ideal para peças menores e de alto volume. Devido ao menor tempo de entrega por lote, o uso do molde com múltiplas cavidades resulta em uma conclusão mais rápida do número desejado de peças. Isso aumenta a produtividade e produz uma melhor taxa de rendimento para execuções de maior volume.

Molde familiar

Cada cavidade pode produzir uma peça diferente em um molde familiar de múltiplas cavidades, o que é ideal para moldes de protótipo devido aos ciclos rápidos de moldagem. Um molde de injeção familiar possui mais de uma cavidade cortada no molde, permitindo a formação de múltiplas peças com o mesmo material em um único ciclo. O molde familiar é ideal para peças de baixo volume e adequado para protótipos em vez de peças de produção.

Historicamente, os projetos de moldes familiares foram evitados devido à dificuldade de preenchimento uniforme. O molde familiar geralmente não fica balanceado no preenchimento porque as peças costumam ter formatos diferentes, o que pode levar ao aumento de defeitos de moldagem. Quando várias peças saem do molde, é necessário muito mais manuseio para separá-las. Isso normalmente envolve um maior nível de trabalho manual, uma vez que a automação não funciona tão bem no processo de separação. No entanto, os recentes avanços na fabricação de moldes e na tecnologia de portões tornam os moldes familiares mais atraentes.

Com base no mecanismo de abertura do molde, os moldes de injeção são classificados em molde de duas placas, molde de três placas e molde empilhado.

Molde de duas placas

O molde de duas placas é um tipo de moldagem por injeção usado para fabricar peças plásticas. É um dos tipos de moldagem mais comuns e muito fácil de executar.

Os moldes de duas placas são compostos por duas placas de metal com orifícios. As duas placas são separadas por um espaço onde o plástico será injetado durante a fabricação. Os furos em cada placa de metal ajudam a guiar o plástico no espaço entre elas. Isso permite um posicionamento mais preciso de sua peça ao fabricá-la em máquinas de moldagem por injeção. Esses moldes geralmente são feitos de aço ou alumínio, o que os torna altamente duráveis e fáceis de limpar posteriormente.

Molde de três placas

Os moldes de três placas possuem um alojamento adicionado na placa para acomodar a alimentação, que pode ser alterada para canal de injeção. Quando a peça é ejetada, não há necessidade de operações secundárias. Isso reduz o ciclo de produção geral e permite uma produção mais rápida. Os moldes de três placas são ótimos para produção de alto volume, mas os custos iniciais de configuração são altos.

Molde de três placas, muitas vezes chamado de molde sem canal ou molde de canal quente, que tem a flexibilidade de alterar a localização dos pontos de entrada em qualquer lugar da peça. Como os runners estão em uma placa diferente, você pode colocar portões em qualquer lugar da peça.

O custo de fabricação de um molde de três placas é alto. Mas elimina muitas etapas extras e os custos mais elevados de ferramentas são insignificantes para a produção em massa. Além disso, em comparação com o molde de duas placas, o molde de três placas tem uma superfície de boa aparência. Portanto, se a qualidade da peça for um problema, você deve escolher um molde de três placas.

Molde empilhado

O molde de injeção empilhado usa uma grade de cavidades. Isto significa que múltiplas cavidades podem ser configuradas em uma única máquina. Por exemplo, se você tiver quatro cavidades individuais empilhadas em uma máquina injetora, cada ciclo produzirá quatro peças idênticas em vez de apenas uma. Isso aumenta a eficiência da máquina.

Um estampo é uma máquina especializada usada em indústrias de manufatura para cortar e/ou moldar material no formato ou perfil desejado. Ao contrário do molde que molda peças completas diretamente, um estampo é usado para formar duas das três dimensões de uma peça. A terceira dimensão, geralmente espessura ou comprimento, é controlada por outras variáveis do processo.

O estampo é usado principalmente na conformação ou estampagem, na qual o formato desejado do produto é feito na matriz. O estampo geralmente é feita de aço para ferramentas (um tipo de aço carbono e liga de aço que é particularmente adequado para ser transformado em ferramentas e ferramentas, incluindo ferramentas de corte, matrizes e ferramentas manuais). Os aços para ferramentas são especialmente ligados para alta resistência, tenacidade ao impacto e resistência ao desgaste em temperaturas ambientes e elevadas. Os estampos são úteis porque podem cortar muitos objetos ao mesmo tempo, aumentando a produtividade.

Geralmente, os estampos são classificadas de acordo com seu uso. Os de estampagem são usadas em prensas, as matrizes de fundição são usadas em processos de moldagem e as matrizes de trefilação são usadas para fabricar fios.

Existem diversos tipos de estampos, cada um com uma aplicação específica. Vamos explorar alguns dos tipos mais comuns:

Estampo de Corte

Estes estampos são projetados para cortar peças de chapa metálica em formas desejadas. Eles são amplamente utilizados na indústria de fabricação, desde a produção de peças automotivas até a fabricação de utensílios domésticos. Estampos de corte podem ser simples ou progressivos, dependendo da complexidade da operação. Os estampos progressivos permitem múltiplos cortes em uma única passagem, aumentando a eficiência.

Estampo de Dobra

São usados para criar dobras e formas em peças metálicas, geralmente chapas. Eles são cruciais na fabricação de componentes como painéis metálicos, caixas e gabinetes. A técnica de dobra depende da geometria do estampo e da capacidade da prensa usada.

Estampo de Embutir

Estampo de embutir são usados para criar depressões ou reentrâncias em peças metálicas. Isso é comumente visto em componentes automotivos, como painéis de portas ou tampas de motor, onde se deseja uma superfície texturizada ou estruturalmente reforçada.

Estampos de Corte e Vinco

São utilizados para criar peças que requerem cortes precisos e dobras subsequentes. São amplamente empregados na indústria de embalagens, para produzir caixas, etiquetas e produtos semelhantes.

Estampo Progressivo

São complexos e versáteis, usados para realizar várias operações em uma única passagem. Eles são especialmente úteis na produção em larga escala, economizando tempo e recursos.

Estampos de Perfuração

São projetados para criar furos ou orifícios em peças metálicas. Eles são amplamente utilizados na fabricação de peças como chassis, suportes e painéis.

Embora o design de múltiplas estações seja mais desafiador de gerenciar do que a unidade de estação única, é mais fácil para a matriz progressiva maximizar a produtividade do funcionamento. Os engenheiros usam matrizes progressivas para fabricar peças automotivas, eletrônicos e componentes igualmente complexos.

A FIT estará no estande P425 apresentando os conceitos inovadores do software CIMCO, que proporciona mais produtividade e eficiência para o chão de fábrica, além das automações e a perfeita integração CAD/CAM do CIMATRON.

A Mercopar é a maior feira de inovação e negócios da América Latina, é um espaço de geração de relacionamentos, disseminação de conhecimento sobre tendências da indústria e estímulo à movimentação da economia. Há mais de 30 anos, a feira cumpre a missão de aproximar empresas nacionais e internacionais, conectando pequenas, médias e grandes organizações.

A Mercopar tem como objetivo a geração de negócios, a abertura de novos mercados, apresentar as tendências e tecnologias para a inovação na indústria. Desde 2019, a realização da Feira é feita em parceria com a FIERGS – Federação das Indústrias do Estado do Rio Grande do Sul, o que ampliou as oportunidades e a integração entre participantes, expositores e parceiros. Além disso, o foco do evento passou para a temática de inovação industrial.

Os eventos se dividem entre fóruns, painéis, pitchs e palestras. A Mercopar 2023 contará com mais de 30 eventos que promoverão o debate e discussões com foco ESG, a sigla em inglês que se refere aos princípios e boas práticas ambientais, sociais e de governança corporativa.

A edição de 2022 mostra o potencial do evento. No ano passado, tivemos a maior Rodada de Negócios da história da Mercopar. Além disso, aproximadamente 35 mil pessoas visitaram a 31ª edição da feira. Em 2023, o evento quer trabalhar para que o movimento e a geração de negócios sejam ainda maiores e mais relevantes.

A FIT vai participar da Mercopar 2023 apresentando as funcionalidades do software CIMATRON que fazem a diferença para a produtividade da indústria ferramental. O CIMATRON é um software CAD/CAM com recursos inteligentes, que proporcionam as melhores soluções quando o assunto é produtividade.

A automação do CIMATRON pode ser aplicada em diferentes etapas do processo. É possível utilizar os recursos de automação para otimizar a utilização de materiais e reduzir o tempo de produção, ou ajudando a criar projetos mais precisos e eficientes, permitindo que as ferramentas sejam produzidas com maior rapidez e qualidade.

Outro benefício da automação do CIMATRON é a possibilidade de realizar simulações antes da produção, permitindo que os profissionais envolvidos no processo possam antecipar problemas e solucioná-los antes que ocorram, reduzindo o desperdício de materiais e o tempo de retrabalho.

Essas funcionalidades podem ser uma ferramenta extremamente valiosa para a indústria ferramental, permitindo que os processos de produção sejam mais rápidos, eficientes e precisos, além de reduzir custos e aumentar a qualidade dos produtos finais.

O CIMCO é uma ferramenta essencial para a programação de máquinas CNC, pois possui interface intuitiva, recursos avançados e compatibilidade com outros aplicativos CAD/CAM. É impossível aumentar a produtividade do seu chão de fábrica se você não sabe o que acontece nele.

Esses dados são importantes para saber com antecedência as causas dos gargalos produtivos e encontrar soluções para aumentar a produtividade industrial. Com uma solução MES para controle de produção, você terá todos os dados da máquina e postos de trabalho em tempo real.

O sistema gera um alerta, caso a produção não esteja saindo como o planejado, e consegue tomar ações imediatas para sanar o problema e voltar a produzir o mais rápido possível. Na ENAFER, vamos estar apresentando esse e outros módulos de dados e informações que aumentam a performance produtiva e economia de recursos.

32ª Mercopar – Feira de inovação industrial

Data: 17 a 20 de outubro Estande: P425

Local: R. Ludovíco Cavinato, 1431 – Caxias do Sul – RS

A pirataria de software é uma violação dos direitos autorais e está sujeita a penalidades legais significativas. Empresas pegas utilizando software não licenciado podem enfrentar processos judiciais caros, multas substanciais e até mesmo prisões para indivíduos responsáveis. Esses custos legais podem prejudicar gravemente as finanças de uma empresa.

O uso de software pirata pode manchar a reputação de uma empresa. Clientes e parceiros comerciais podem questionar a ética da empresa e a confiança em seus produtos ou serviços. A perda de confiança pode levar a uma diminuição nas vendas e parcerias comerciais.

Software pirata frequentemente contém falhas de segurança, pois não é atualizado regularmente como os produtos legítimos. Isso pode deixar a empresa vulnerável a ataques cibernéticos, como malware, ransomware e roubo de dados. A exposição a riscos de segurança pode resultar em perda de dados críticos, interrupções operacionais e custos significativos para remediar os danos.

Empresas que utilizam software pirata não têm acesso ao suporte técnico legítimo e às atualizações de segurança fornecidas pelos desenvolvedores originais. Isso pode resultar em problemas técnicos não resolvidos, aumentando o risco de tempo de inatividade e perda de produtividade.

Riscos Legais: A utilização de software pirata pode resultar em ações legais por parte dos detentores dos direitos autorais, levando a processos judiciais, multas substanciais e penalidades legais.

Riscos Financeiros: Empresas que utilizam software não licenciado podem enfrentar custos inesperados, incluindo multas legais, despesas com aquisição de licenças retroativas e perdas financeiras associadas à exposição a vulnerabilidades de segurança.

Riscos de Segurança: O software pirata muitas vezes não é atualizado regularmente, o que o torna mais vulnerável a ameaças de segurança, como malwares e ataques cibernéticos. Isso pode resultar na perda de dados críticos e na interrupção das operações.

Riscos de Reputação: O uso de software pirata pode prejudicar a reputação da empresa, minando a confiança dos clientes, parceiros comerciais e investidores. Isso pode afetar negativamente as relações comerciais e a imagem da marca.

Riscos Operacionais: Software não licenciado pode ser instável e propenso a falhas, o que pode resultar em tempo de inatividade não planejado e perda de produtividade.

Investir em Licenças Legítimas: A maneira mais eficaz de evitar a pirataria de software é adquirir e usar apenas software com licenças legítimas. Certifique-se de comprar suas licenças de fornecedores confiáveis e verifique a autenticidade das licenças antes de implementá-las em sua empresa. Isso inclui sistemas operacionais, programas de produtividade, ferramentas de segurança e qualquer outro software utilizado em sua operação.

Implementar Políticas de Uso de Software: Desenvolva políticas de uso de software claras e abrangentes para sua empresa. Eduque seus funcionários sobre a importância de usar apenas software licenciado e as consequências da violação das políticas. Faça com que todos os colaboradores assinem um acordo de conformidade para garantir que estejam cientes das responsabilidades e consequências.

Manter um Registro de Licenças: Mantenha um registro completo de todas as licenças de software adquiridas pela empresa, incluindo informações como números de série, datas de expiração e detalhes de compra. Isso facilita a verificação da conformidade e ajuda a evitar o uso de software não licenciado inadvertidamente.

Auditorias Internas Regulares: Realize auditorias internas regulares para garantir que todas as instalações de software na empresa estejam devidamente licenciadas e em conformidade com as políticas estabelecidas. Isso ajuda a identificar e corrigir possíveis problemas de pirataria antes que se tornem um problema legal ou de segurança.

Promover a Conscientização sobre a Pirataria de Software: Treine e eduque regularmente seus funcionários sobre os riscos e consequências da pirataria de software. Destaque os benefícios do uso de software legítimo, como suporte técnico, atualizações de segurança e conformidade com regulamentações. Incentive os funcionários a relatar qualquer suspeita de uso de software não licenciado.

A pirataria de software envolve riscos legais, financeiros, de segurança e reputacionais. Investir em software licenciado e aderir às práticas de conformidade é fundamental para proteger sua empresa a longo prazo, garantindo a integridade, segurança e sustentabilidade de suas operações.

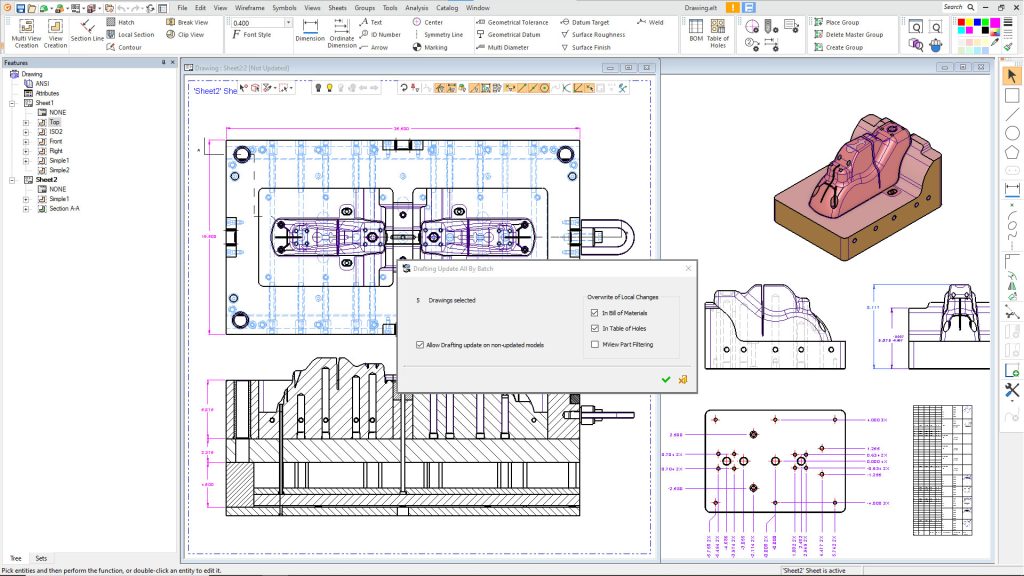

A eficiência continua sendo o foco principal do novo CIMATRON 2024, ao mesmo tempo em que incorpora novas tecnologias por meio da colaboração com a Sandvik Coromant.

Apresentamos os novos recursos em todas as áreas do produto, com foco em 5 áreas principais: automação, UX simplificado, produtividade, gerenciamento de processos e conectividade digital.

Aprimoramentos avançados de fluxo de trabalho, incluindo espaçamento de várias vistas, processamento em lote para atualizações de desenho, controle de tangente para mesclar faces e uma opção fácil para tampar ilhas internas.

O Cimatron 2024 também apresenta uma nova GUI limpa para controlar os padrões de desenho, visualização de análise de rascunho aprimorada e seleção de cadeia automatizada de faces de chanfro.

Os usuários de CAD também aproveitarão muitos novos recursos para desenho 2D, como a importação de PDFs como geometria e texto reais, novo dimensionamento de distância mínima, símbolos aprimorados e dados geométricos e tolerâncias (GD&T) aprimorados.

Os fabricantes de moldes obtêm aprimoramentos CAD poderosos para construção de nervuras com funcionalidade adicional para trabalhar em várias curvas em uma única operação e estender automaticamente a geometria da nervura para as paredes laterais da peça. Além disso, o Cimatron 2024 agora pode criar nervuras parciais em cenários complexos onde uma nervura completa não pode ser produzida.

Dentro do projeto de molde, a construção de canais 3D foi aprimorada, proporcionando melhor controle de projeto com base em volume constante, orientação vertical ou orientação da seção.

O projeto do eletrodo é um aspecto crítico do processo de produção do molde. A versão 2024 inclui automação para a operação Burn Body para otimizar a forma do corpo do eletrodo, controle das extensões do eletrodo e regras de não corte para construção manual.

Os projetistas agora podem construir facilmente a geometria do rebordo 3D para controlar o fluxo de material durante a operação de desenho, a fim de obter a conformação ideal de uma peça sem rachaduras e rugas. A nova rotina gerará o cordão com base no tipo de seção e mesclará automaticamente o resultado nas faces do fichário.

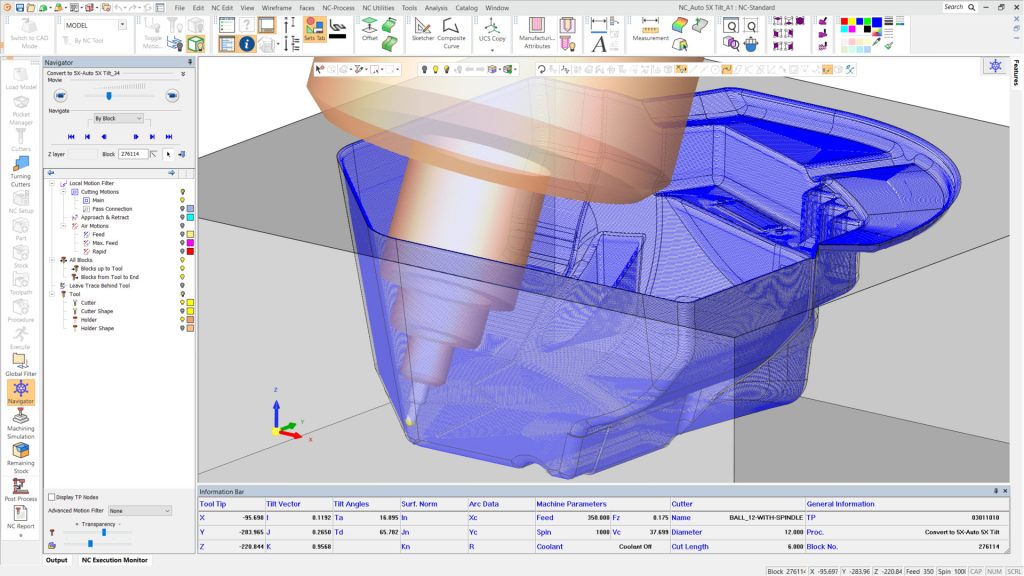

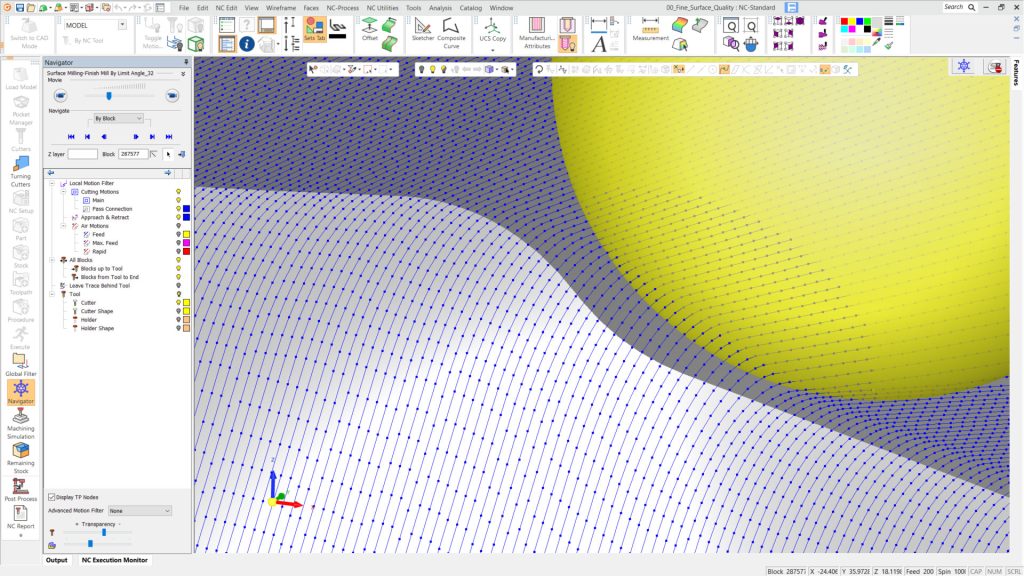

A rotina Enhanced Automatic Feed Control (AFC) foi completamente redesenhada e otimiza a remoção de material para operações de desbaste, controlando automaticamente a taxa de avanço, resultando em movimentos mais suaves, tempos de usinagem mais rápidos, maior vida útil da ferramenta e menos mudanças no fuso e nos eixos da máquina. Testes de benchmark ao vivo com a Sandvik Coromant reduziram o tempo de corte em mais de 10%.

O Cimatron 2024 apresenta um novo procedimento de rebarbação de 3 eixos para criar chanfros ou formas de filete ao longo de arestas vivas. Os usuários do CAM podem gerar chanfros de largura ou profundidade constantes, bem como filetes de largura ou raio constantes.

Para usinagem de 5 eixos, o software agora permite o uso automático do estoque restante de operações anteriores de 3 eixos durante o desbaste. Isso permite o uso de cortadores mais curtos para maior estabilidade.

O recurso de inclinação automática de 5 eixos foi significativamente aprimorado com melhorias no tempo de cálculo de até 25 vezes em alguns casos. Esse aumento significativo na eficiência aumenta a produtividade e reduz o tempo geral de usinagem.

Uma nova opção de pré-furação durante as operações de desbaste evita que as fresas mergulhem em cavidades cegas. O Cimatron definirá automaticamente a posição e a profundidade ideais para a pré-furação como parte do procedimento de desbaste.

O módulo On Machine Inspection Probing agora suporta seleção multiponto e apalpadores cilíndricos, permitindo processos de inspeção mais versáteis e precisos.

Os caminhos da ferramenta agora podem ser divididos com base na vida útil da ferramenta ou comprimento de corte, proporcionando maior controle e otimização durante as operações de usinagem. Um novo NC Template Manager foi implementado, simplificando o processo de edição para os usuários.

Além disso, a capacidade de exibir os nós do caminho da ferramenta oferece recursos de visualização valiosos, auxiliando os usuários do CAM a prever a qualidade dos caminhos da ferramenta de acabamento, principalmente ao utilizar as opções de Qualidade de Superfície Fina. Além disso, o tempo de cálculo do simulador de percurso foi significativamente melhorado, resultando em um ganho médio de produtividade de mais de 30%.

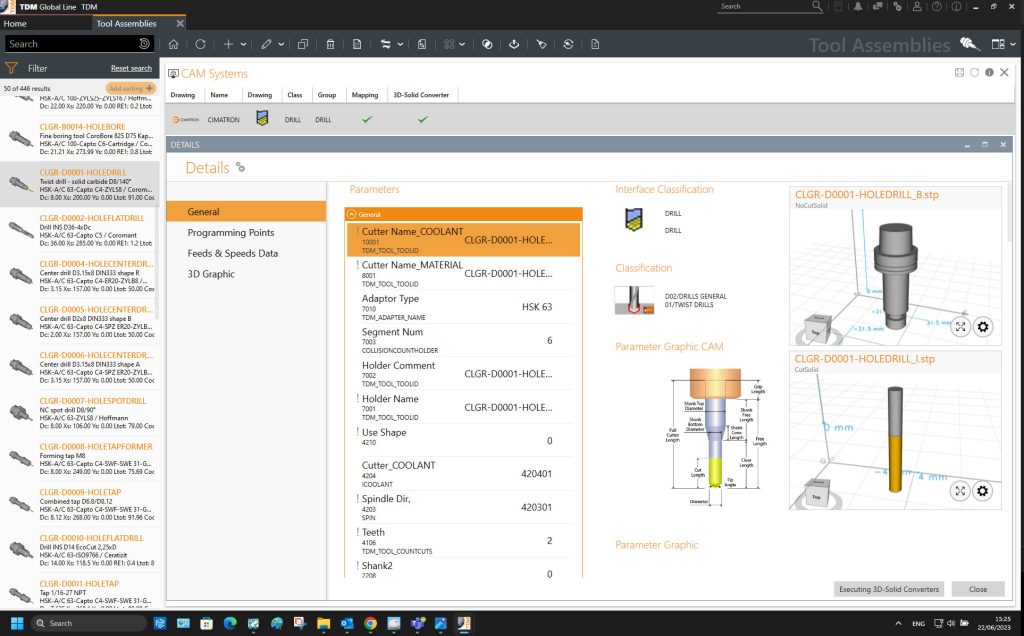

O Cimatron 2024 dá grande ênfase à conectividade digital, e esta versão libera o poder da Sandvik Coromant estabelecendo integração direta com a biblioteca de ferramentas CoroPlus® e o sistema de gerenciamento de ferramentas TDM.

Aproveitando a biblioteca de ferramentas CoroPlus®, os usuários obtêm acesso a uma vasta coleção de mais de 900.000 itens de ferramentas de corte, com o sistema fazendo recomendações inteligentes de ferramentas com base no material, operação e tipo de ferramenta. Essa integração otimiza o processo de usinagem, entregando melhores resultados sem a necessidade de entrada manual de dados

A modelagem paramétrica é uma abordagem de modelagem CAD/CAM que permite a criação de modelos 3D com base em um conjunto de parâmetros ou dimensões. Envolve o uso de relacionamentos entre diferentes elementos de um modelo, como dimensões, ângulos e formas, para definir o design e o comportamento do modelo.

Na modelagem paramétrica, a geometria do modelo é criada usando um conjunto de equações ou fórmulas que definem a relação entre os diferentes parâmetros. Por exemplo, o comprimento de uma peça pode ser definido por um parâmetro chamado “Comprimento”, que é usado em uma equação para criar a geometria da peça.

Ela oferece uma série de vantagens significativas em relação aos métodos tradicionais de modelagem, permitindo maior eficiência, precisão e flexibilidade no processo de criação e produção de produtos. Neste texto, exploraremos algumas das principais vantagens da modelagem paramétrica CAD/CAM.

A vantagem da modelagem paramétrica é que ela permite maior flexibilidade e controle sobre o processo de design. As alterações em um parâmetro atualizarão automaticamente a geometria do modelo, tornando mais fácil fazer modificações em um projeto sem a necessidade de recriar todo o modelo. Isso pode economizar tempo e reduzir erros no processo de design.

A sua capacidade de criar modelos digitais 3D altamente detalhados e precisos é um grande diferencial deste tipo de projeto. Esses modelos podem ser facilmente modificados e atualizados, permitindo aos projetistas explorar várias iterações de um projeto sem a necessidade de retrabalho extenso. Ao alterar os parâmetros de um modelo paramétrico, todas as características associadas ao modelo são automaticamente atualizadas, economizando tempo e esforço.

Outra vantagem da modelagem paramétrica é a sua capacidade de realizar análises e simulações sofisticadas. Os modelos paramétricos podem ser usados para realizar análises de resistência, testes de movimento, análises de fluxo de calor, simulações de colisão e muitos outros tipos de análises. Isso permite que os projetistas avaliem o desempenho e o comportamento de um produto em diferentes condições e façam ajustes antes de iniciar a produção. Essas análises ajudam a reduzir erros e retrabalho, economizando tempo e recursos.

A integração entre CAD e CAM também é um dos diferenciais da modelagem paramétrica. O modelo digital 3D pode ser diretamente utilizado na etapa de fabricação. Os dados do projeto podem ser enviados diretamente para máquinas CNC (Controle Numérico Computadorizado) para a produção automatizada. Isso reduz erros de tradução entre o projeto e a fabricação, além de acelerar o tempo de produção.

A modelagem paramétrica também pode ser usada para criar famílias de peças ou componentes com designs semelhantes, mas com dimensões diferentes. Por exemplo, um modelo paramétrico de uma engrenagem pode ser usado para criar uma família de engrenagens com diferentes tamanhos e números de dentes. Ao alterar os parâmetros, a geometria da engrenagem pode ser atualizada automaticamente, criando uma nova peça na família.

Em sistemas CAD/CAM, a modelagem paramétrica é frequentemente usada em conjunto com outras abordagens de modelagem, como modelagem direta e modelagem de forma livre. Juntas, essas abordagens permitem que projetistas e engenheiros criem modelos 3D complexos e altamente detalhados, além de simular o comportamento e o desempenho do produto final.

As aplicações são diversas, Hoje, a modelagem paramétrica é amplamente utilizada em áreas como design de produtos, arquitetura, engenharia mecânica e simulação computacional. Ela permite a criação de modelos mais flexíveis, fáceis de modificar e adaptáveis a diferentes requisitos ou cenários que fazem toda a diferença no dia a dia de trabalho do projetista.