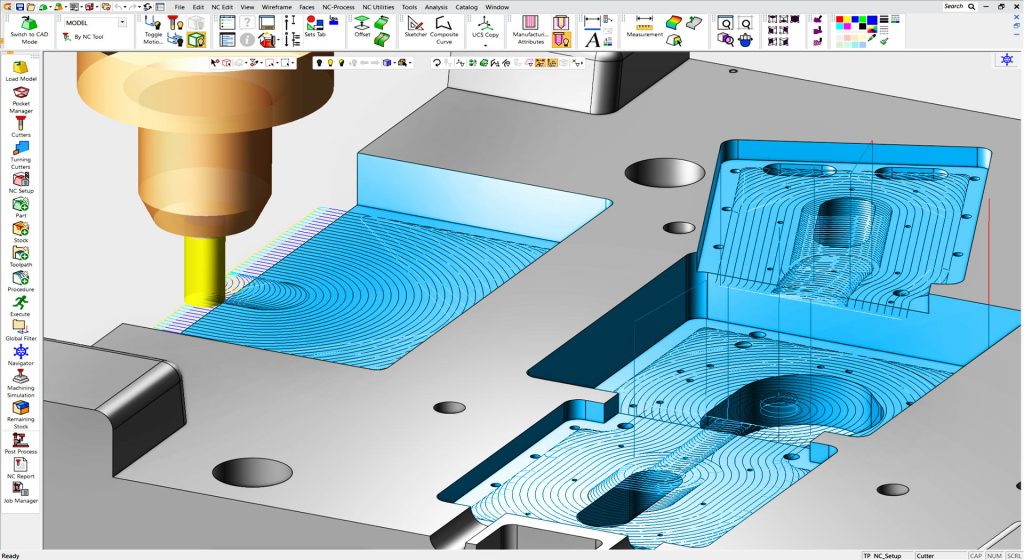

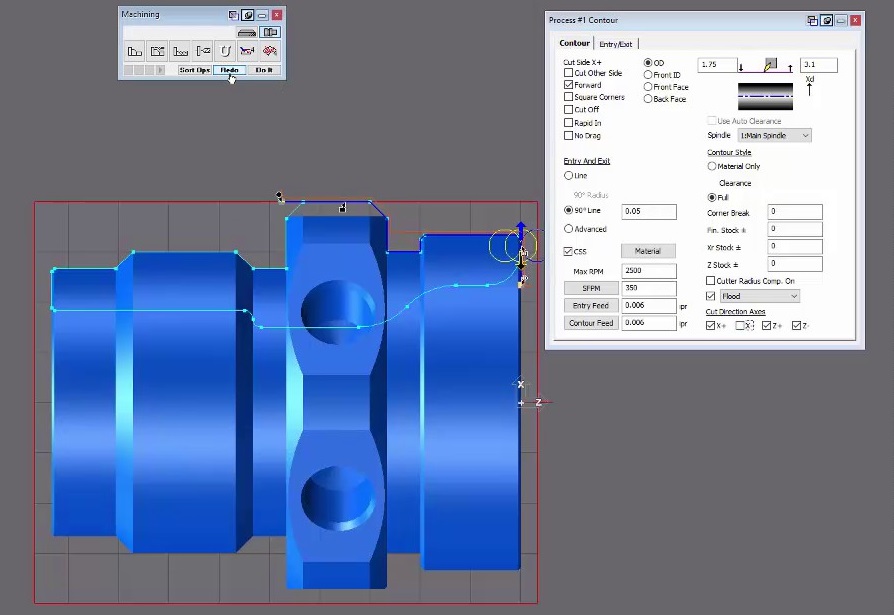

O CIMATRON possui recursos inteligentes que melhoram a produtividade para o desenvolvimento de usinagem por fresamento 5 eixos. As empresas que investem em máquinas CNC de 5 eixos, buscam trabalhar com prazos melhores e mais precisos, e o CIMATRON é fundamental para elas alcançarem esses resultados.

Classificamos 5 diferenciais do CIMATRON que melhoraram a performance produtiva dos fabricantes.

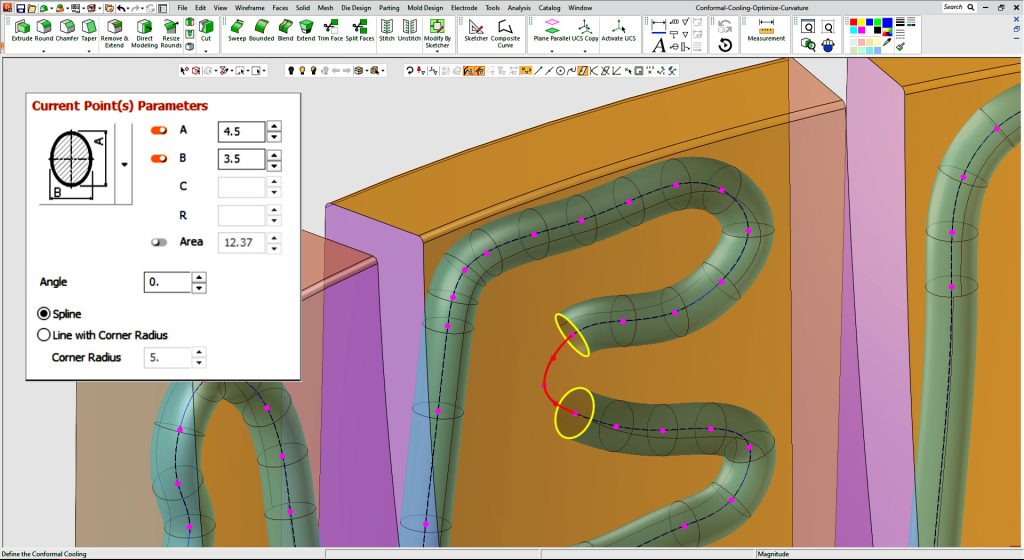

O CIMATRON disponibiliza um grande número de templates que economizam o tempo de programação dos projetos de usinagem por fresamento 5 eixos. Além de padronizar o processo, criando procedimentos totalmente automatizados em qualquer tipo de geometria.

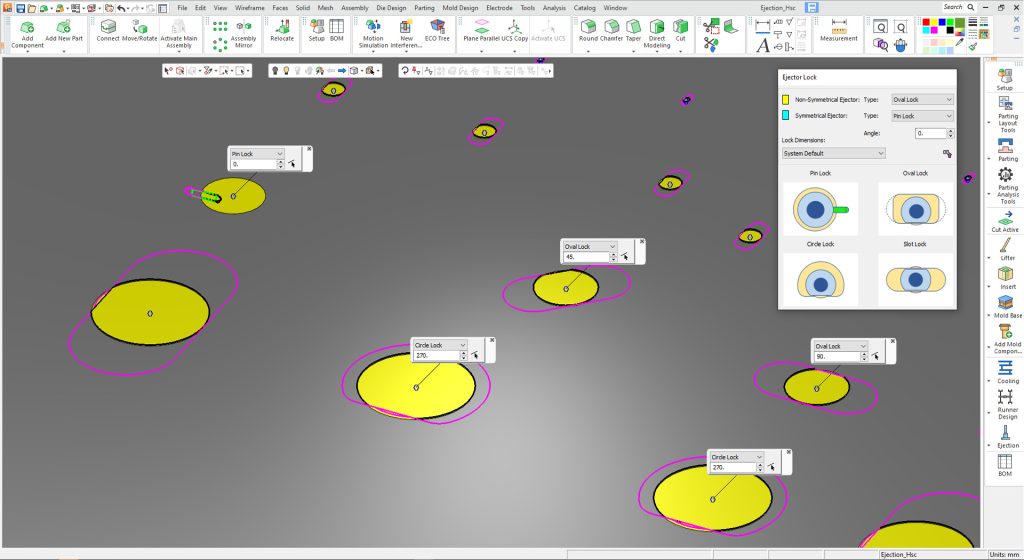

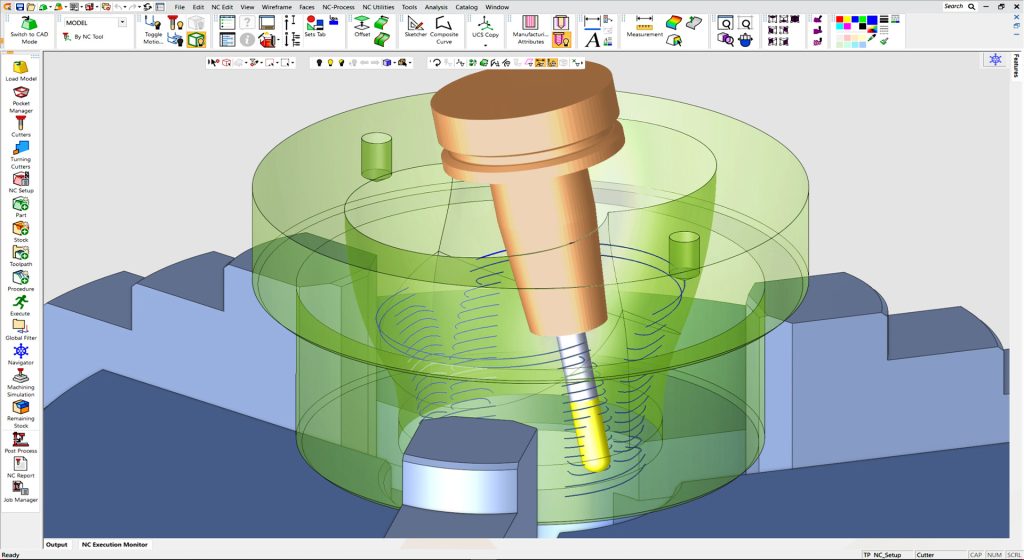

O CIMATRON é um software inteligente, pois automatiza o reconhecimento e o agrupamento de furos do modelo sólido, com opção de modificar a geometria resultante. Com apenas uma única operação, é possível o reconhecimento de furação para a usinagem de fresamento 5 eixos em grupos de furos semelhantes, em diversos níveis e profundidades em posições distintas. Além disso, o CIMATRON suporta ciclos de furação rosca, mandrilamento, rebaixo, alargador e helicoidal.

Todo fabricante valoriza muito a economia de tempo para a realização de um projeto de usinagem de fresamento 5 eixos. O CIMATRON cumpre esse objetivo, pois é um software inteligente e com diversos recursos automatizados. Ele possui faceamento automático considerando "Peça & Material Bruto" e sem a necessidade de definir contornos ou valores em Z, gerenciador de cavidade com análise, filtro e organização, templates de cavidade com aplicação de um processo completo de cavidades selecionadas, auto detecção de chanfros que evitam colisões de ferramentas.

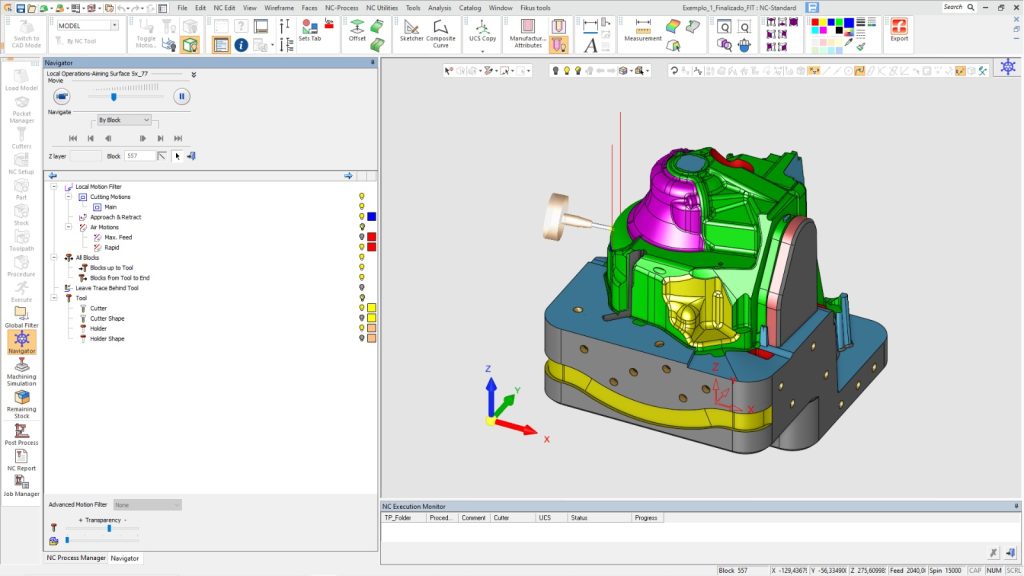

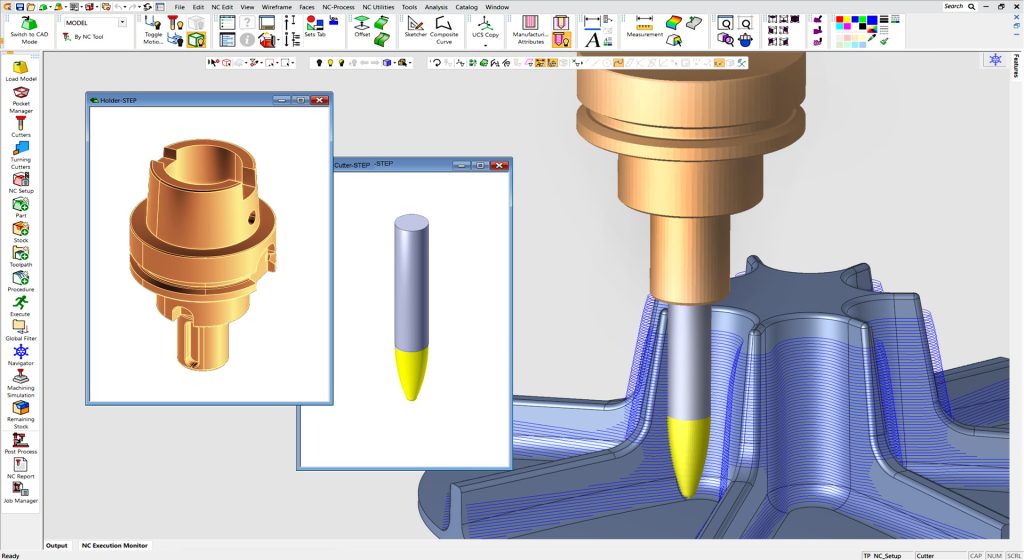

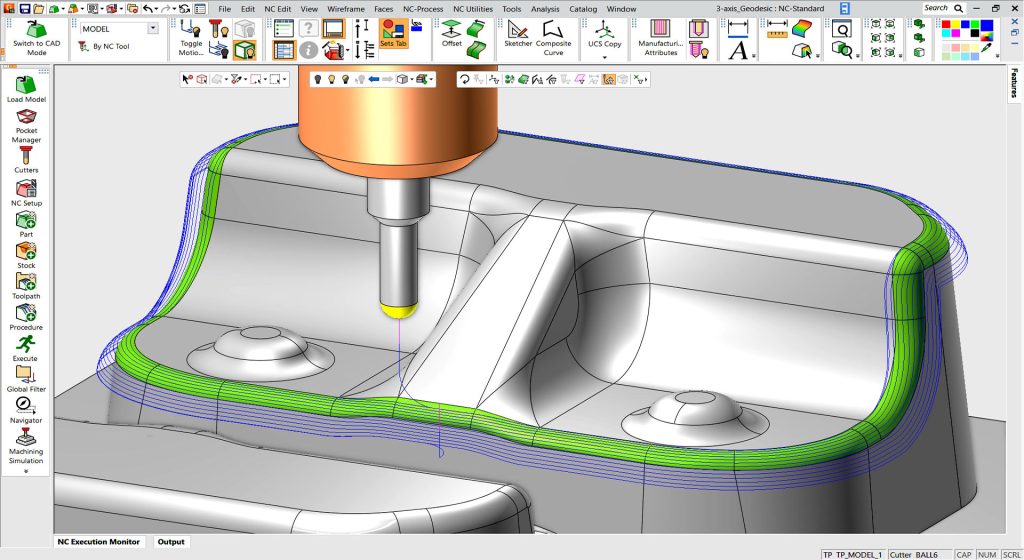

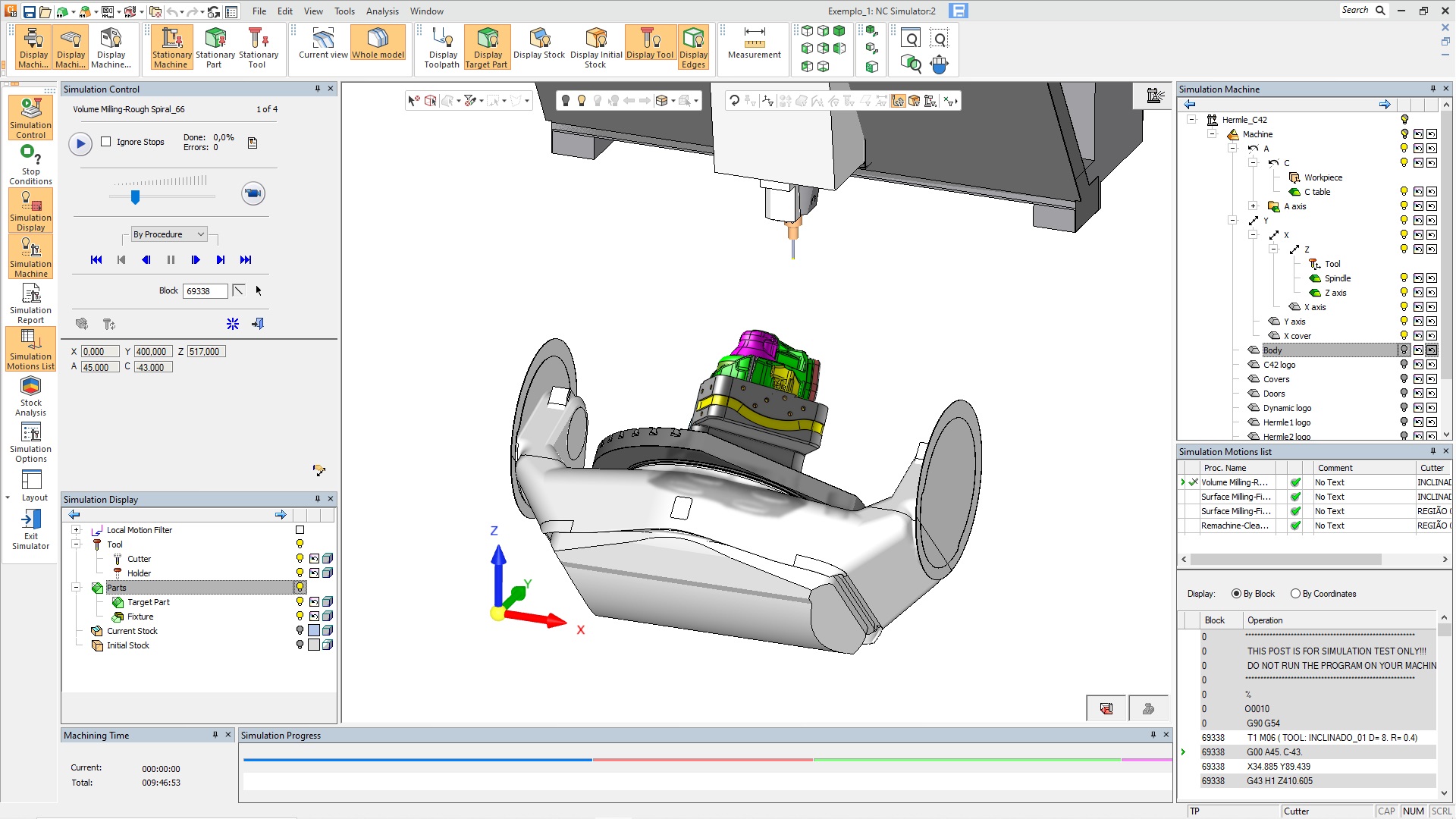

O CIMATRON possibilita verificar e simular os projetos de Fresamento de 2,5 a 5 eixos. Esse recurso permite que o fabricante possa visualizar a peça antes mesmo dela ser feita. São várias possibilidades de visualização e simulação que fazem a diferença na qualidade final do produto, reduzindo as chances de erros e horas de retrabalho.

O CIMATRON possui diversas funcionalidades que diminuem o tempo de programação de usinagem de fresamento 5 eixos. O sistema possibilita que os 3 eixos sejam separados da inclinação 5 eixos. Além disso, a região de 3 eixos não precisa ser recalculada, acelerando o tempo do projeto. O usuário também pode usar geometrias de orientação (contornos e pontos) como referência para direcionar o método de inclinação para obter o melhor controle e cálculo mais rápido.

Por essas e outras vantagens, o CIMATRON é a opção mais inteligente para atender as necessidades dos programadores NC, além de reduzir o tempo de projetos de usinagem de fresamento 5 eixos.

Clique para conhecer outras funcionalidades do CIMATRON:

No dia 15 de Dezembro a FIT Engineering Systems está completando 12 anos. Desde sua fundação, sempre esteve focada em buscar soluções inteligentes para impulsionar o futuro da engenharia, melhorando a qualidade e performance de seus clientes. A FIT é uma empresa formada por profissionais com experiência nas áreas de ferramentaria, projetos de moldes/estampos e usinagem CNC, um diferencial que faz toda a diferença para entender cada situação e desenvolver as melhores soluções para cada necessidade.

A FIT Engineering Systems está sediada na cidade de Sorocaba em São Paulo, que é uma referência no país no setor metal mecânico. Também conta com unidades locais nas principais regiões industriais. Sua mais recente unidade está localizada na serra gaúcha, em Caxias do Sul no Rio Grande do Sul. Essa expansão permitiu ampliar a capacidade e qualidade de atendimento desde o sul até o centro do país.

Nossos softwares atendem as tecnologias CAD, CAM, FEA, MES e DNC proporcionando os melhores recursos para o desenvolvimento ferramental, fabricação CNC, e comunicação / gerenciamento / OEE / versionamento de arquivos entre máquinas / equipamentos e a gestão de processos. Nosso desafio é desenvolver soluções inteligentes, buscando performance produtiva, otimizando o tempo de serviço dos profissionais e buscando uma qualidade superior para o produto final.

Nossas soluções são completas e eficientes, para proporcionar os melhores resultados para nossos clientes.

Disponibilizamos ao mercado serviços de assistência técnica, consultoria tecnológica e engenharia de aplicação. Nossos treinamentos podem ser on-line ou presenciais, e tem o objetivo de capacitar o profissional para executar todos recursos que o sistema pode proporcionar. Hoje, nossos softwares são ensinados inclusive no SENAI, que executa treinamentos presenciais em diversas unidades. Os treinamentos mais recentes foram realizados em Sorocaba - SP e Caxias do Sul - RS. Uma parceria que promete gerar grandes resultados para o futuro.

Temos orgulho de atender diversos segmentos e fazer parte do aperfeiçoamento de soluções que melhoram a vida das pessoas. A FIT possui uma linha de softwares e serviços que está presente nas empresas dos setores automotivos, duas rodas, médico, energia, moda, brinquedos e construção civil.

Nossa promessa é ser uma empresa parceira e de confiança, que os clientes possam contar em qualquer hora ou necessidade.

Nosso compromisso é formar um elo forte de relacionamento, com o objetivo de manter os mesmos clientes por anos. Em troca, buscamos confiança para poder executar uma consultoria que gere resultados inteligentes, proporcionando uma base tecnológica competitiva para nossos clientes.

Somos uma empresa de tecnologia, mas o nosso diferencial está nas pessoas.

Na FIT, o colaborador é incentivado a evoluir cada vez mais. Seja buscando conhecimento em sua área de atuação, ou usufruindo de grande autonomia em benefício do crescimento da empresa, mas principalmente, do seu próprio crescimento como profissional.

Agradecemos aos nossos clientes, empresas, amigos, profissionais e usuários, que acreditaram na FIT, em nossa equipe e em nossos produtos (CIMATRON, GIBBSCAM, FIKUS e CIMCO Edit), e alcançaram resultados surpreendentes, e assim estão se destacando no cenário brasileiro com alta competitividade.

Assim é a FIT Engineering Systems, há 12 anos criando soluções de engenharia para impulsionar a produtividade de nossos clientes.

Confira os 4 fatores que vão fazer toda a diferença na produtividade e eficiência dos projetos.

1. Aços do molde

2. Material do produto a ser moldado

3. Projeto de molde

4. Ambiente do molde

São diversos fatores que contribuem para o sucesso do produto acabado, como os diferentes materiais de molde ou o tipo de máquinas que são usadas. O processo de moldagem por injeção é bem complexo, desde o projeto inicial até o resultado final. O mais importante para garantir a eficiência e qualidade do molde de injeção, é importante conhecer bem cada fator para saber melhorar a qualidade.

O aço escolhido deve atender a determinadas exigências. Considere que a qualidade da dureza e grau do aço podem afetar o produto plástico. Para pequenos projetos, o alumínio é a escolha ideal. O alumínio é barato e pode ser facilmente usinado para moldes de cavidade única.

Maiores valores de produção requerem aço de maior qualidade, que pode ser caro, mas vale a pena. Um exemplo disso seria o aço inoxidável. Esta é a escolha ideal para a maioria dos volumes de produção. O aço inoxidável tem qualidades como resistência à corrosão, resistência à picada e resistência ao desgaste. Todos esses benefícios surpreendentes são combinados com o suporte para criar acabamentos de molde suaves.

A superfície do aço pode ser tratada com outros revestimentos metálicos para melhorar o processo de moldagem. Inserções de cobre berílio podem ser usadas para melhorar o processo de resfriamento em pontos críticos específicos durante o acabamento do molde. O nitreto pode ser usado na superfície para aumentar a dureza do aço, o que pode aumentar a vida útil do molde para estender seu uso.

Aprender qual tipo de material usar para moldagem por injeção de plástico pode afetar o acabamento e o uso do seu molde. Nem todos os termoplásticos podem ser usados universalmente para uma finalidade. Certos tipos de plástico são muito mais duráveis, enquanto outros têm capacidades mais específicas, como os usados na produção de alimentos. Se você usar o plástico errado para copos e recipientes de alimentos, isso pode causar danos aos seus consumidores.

O plástico errado também pode quebrar com o impacto se não for utilizado adequadamente. Certifique-se de escolher o termoplástico certo de acordo com o produto que você planeja fabricar.

Polipropileno, polietileno e poliestireno de alto impacto são alguns dos exemplos de materiais de molde que você provavelmente encontrará. Certifique-se de distinguir corretamente cada plástico antes de prosseguir.

Depois de ter o material correto para o seu molde, a próxima coisa que você deve considerar é o desenho do projeto. A estrutura do molde deve ser capaz de segurar o material plástico adequadamente. Deve ser capaz de lidar com o encolhimento, a temperatura do molde, a deformação e o próprio processo de moldagem. A abertura e o fechamento devem ser fáceis sem arriscar a vida útil da máquina. O projeto do molde também deve melhorar a eficiência e os custos de produção.

Após o projeto do molde, o processamento do molde é o próximo. Organizar adequadamente o processo de moldagem pode aumentar as chances de uma produção bem-sucedida. Saber o que sua máquina passa pode estabilizar os resultados.

O processo de moldagem começa com o aquecimento do plástico, que é então injetado no molde. Ele é resfriado rapidamente antes de ser liberado para criar o produto que você projetou. É importante garantir que todas as peças de sua injetora estejam funcionando corretamente. Isso requer manutenção e limpeza mensais para obter os melhores resultados.

Se você usar os materiais adequados e fizer a manutenção de suas máquinas, pode ter certeza de que sua moldagem por injeção de plástico será bem-sucedida. No entanto, há outro fator que você deve considerar para manter a integridade do seu molde. Quando se trata de meio ambiente, é importante mantê-lo limpo e higienizado para evitar contaminação. Isso é especialmente importante se você estiver criando produtos para fins farmacêuticos e de fabricação de alimentos.

Você tem um ambiente ideal? As salas limpas utilizam filtros de ar, fluxo de ar e equipamentos de proteção. Tudo isso pode proteger o produto resultante e os operadores dentro da área. Por exemplo, equipamentos de proteção, como óculos, luvas e toucas, podem impedir que sua equipe operacional contamine o molde com cabelos e outras fibras. Manter o ambiente limpo sempre ajudará a produzir produtos de qualidade uniforme para os consumidores.

É sempre bom prestar atenção em todos os detalhes para que o processo de fabricação de moldes seja bem sucedido, mas esses 4 fatores são mesmo fundamentais para você lembrar e aplicar sempre que for necessário.

A FIT Tecnologia e o SENAI de Caxias do Sul, construíram uma parceria que promete render bons frutos para o mercado ferramental da região. A partir de 2023, o CIMATRON será parte da grade do curso de ferramentaria e matrizaria do Senai de Caxias do Sul.

Estamos empolgados com essa novidade, pois nosso desejo é que o número de usuários capacitados para projetar ferramental e programar CNC com o software aumente a cada dia. E acreditamos que o ensino qualificado é a maneira mais eficaz para que o profissional possa extrair todas as funcionalidades que o CIMATRON pode proporcionar.

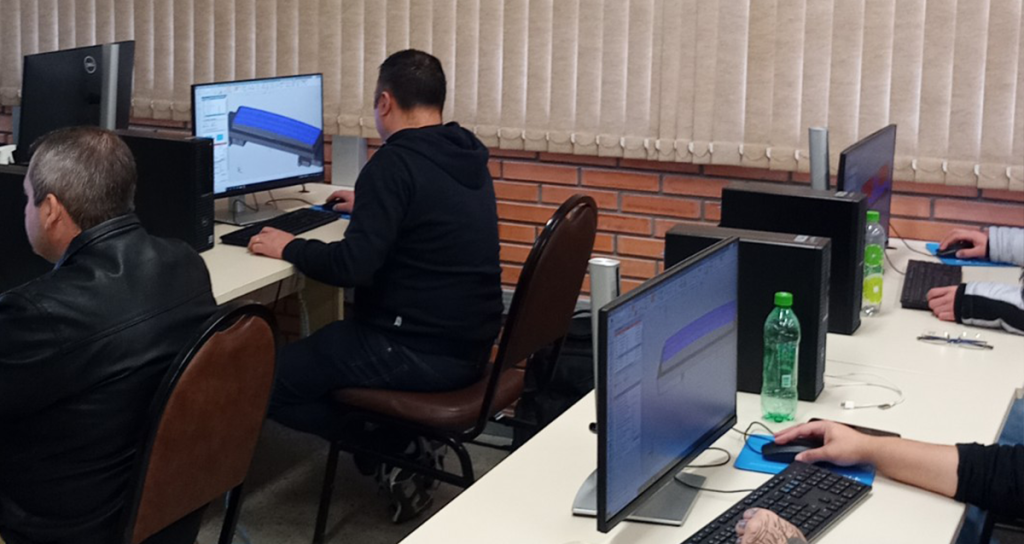

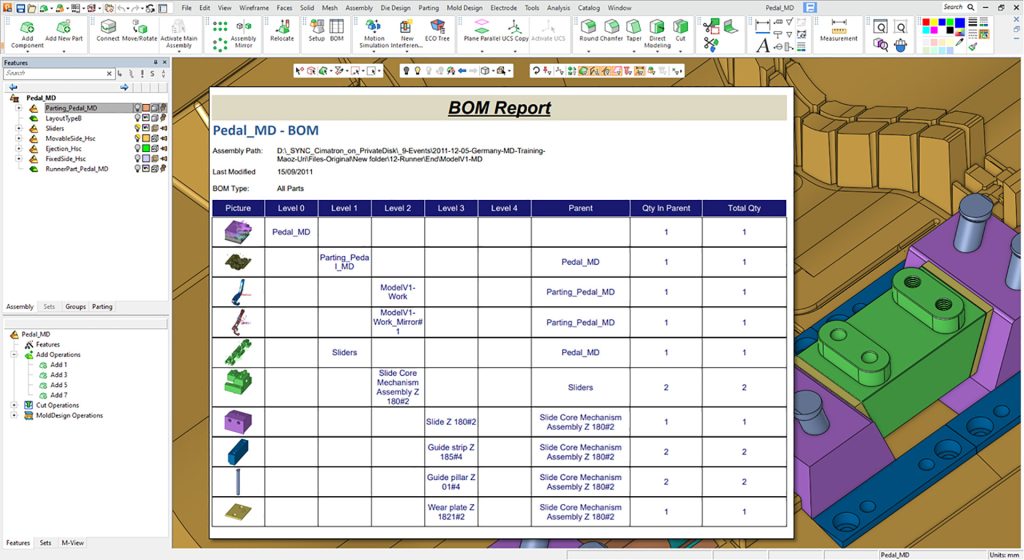

Os treinamentos já foram iniciados. Durante o mês de setembro, Rômulo Bissani, instrutor da FIT Tecnologia, ministrou um treinamento de 3 dias sobre as funcionalidades operacionais de fresamento CAM 3D no CAD/CAM CIMATRON. Já estão agendados os próximos treinamentos de Eletrodos, Moldes, Estampos, Fresamento CAM 5 Eixos e Eletroerosão a Fio com FIKUS. Foi uma grande oportunidade para os alunos conhecerem os diferenciais que o software pode proporcionar em projetos de CAD e CAM. Foi possível conhecer uma solução integrada única, totalmente dedicada, com uma solução de eletrodos abrangente, análises CAE, e um dos sistemas de programação mais avançados disponíveis até 5 eixos contínuos.

Estivemos no SENAI Mecatrônica de Caxias do Sul e podemos conversar com os professores Mário Angelo e Rodrigo Kuch, que nos passaram um pouco da experiência que estão tendo com o CIMATRON e quais são as expectativas para os treinamentos.

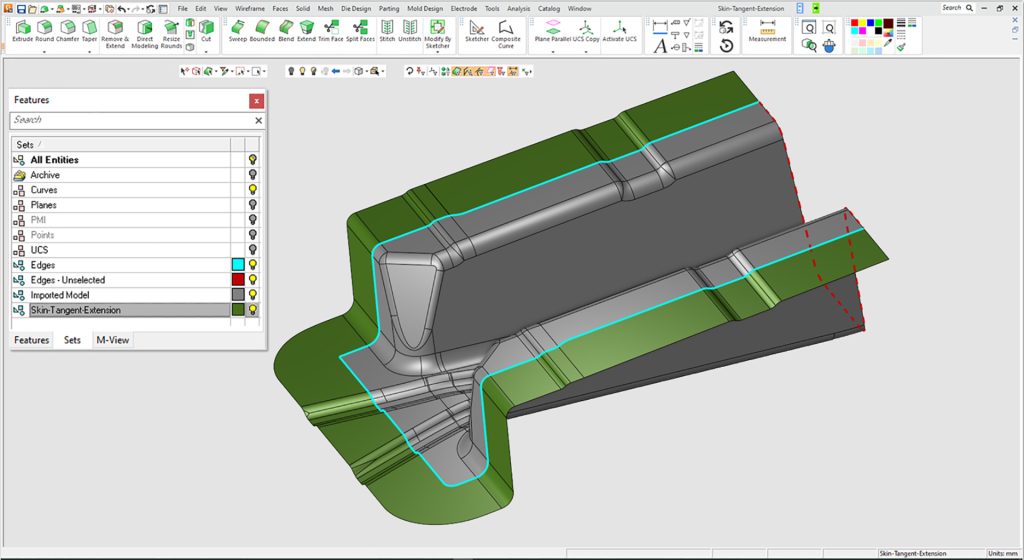

Rodrigo destacou alguns diferenciais do software que chamaram a atenção, como a integração completa entre todas as etapas de desenvolvimento para projetar e fabricar ferramentais como moldes, matrizes e eletrodos. Ele lembrou, que agora é possível atender o fluxo do inicio ao fim com um único software, e que todos os colaboradores de uma empresa, desde o projetista até quem trabalha na linha de produção, podem visualizar o projeto, mostrando o fluxo vertical de todo o processo.

Também falou sobre a parte técnica do software, comentando da vantagem de importar geometrias sem gerar falhas que possam distorcer o desenho, realidade bem comum em muitos softwares existentes no mercado. Com uma importação mais segura e com correção automática, o CIMATRON garante que nenhuma informação possa ser perdida durante o desenho de molde. Ele acredita que, pela capacidade produtiva e associatividade do software, muitas matrizarias estão migrando para utilizar o CIMATRON, enquanto outras vão mudar em breve.

Conhecendo a estrutura do SENAI Mecatrônica de Caxias do Sul, foi possível visualizar a qualidade das instalações e dos computadores com capacidade de operar as últimas versões dos softwares CAD e CAM existentes no mercado. São salas modernas e confortáveis para o aluno poder se preocupar apenas com o aprendizado. Também podemos perceber a dedicação dos professores em incentivar o melhor de cada estudante, preocupados em formar profissionais que façam a diferença no mercado de trabalho.

Ao conversar com o professor Mario, podemos entender melhor a importância dos cursos da instituição para o mercado ferramental da região. Caxias do Sul é uma cidade altamente industrializada, ela é considerada o segundo maior polo metal mecânico do Brasil, atrás apenas da cidade de São Paulo. Toda essa potência industrial gera uma grande demanda de profissionais qualificados, criando grandes oportunidades para os alunos experimentarem o mercado de trabalho logo após a formação.

O professor Mario também destacou a importância dos alunos estarem aptos a operar o CIMATRON, pois ele acredita que muitas ferramentarias da região irão migrar para esse softwares em um futuro próximo. Uma das vantagens que ele destaca, é a possibilidade de utilização de um único software onde antes usavam até três sistemas diferentes para fazer a mesma função. Além da agilidade operacional e a funcionalidade dos recursos, que podem fazer uma grande diferença no dia a dia do trabalho nas ferramentarias.

A FIT está dando mais um grande passo em seu objetivo de potencializar a engenharia das empresas. Saber que nossos softwares estão na grade curricular de mais uma unidade do SENAI, de Caxias do Sul, especializado em ferramentaria, é ter certeza de otimizar as empresas da Serra Gaúcha para serem mais competitivas a nível mundial, e alto nível de aprendizado de tecnologia tanto para os alunos quanto para os profissionais das empresas.

Nosso desejo é que mais ferramentarias da região possam operar com softwares dedicados a moldes e matrizes, cada vez mais eficientes, que garantam performance, soluções integradas e que façam a diferença no trabalho dos projetistas, programadores e na produtividade das indústrias.

Desde 1982, o CIMATRON fornece uma solução completa, com uma interface única, intuitiva e fácil de usar para todo o fluxo de trabalho: para orçamento, projetar ferramental e fabricar componentes de moldes, matrizes e eletrodos, programar máquinas CNC, até eletroerosão a fio com o módulo FIKUS e eletroerosão por penetração EDM.

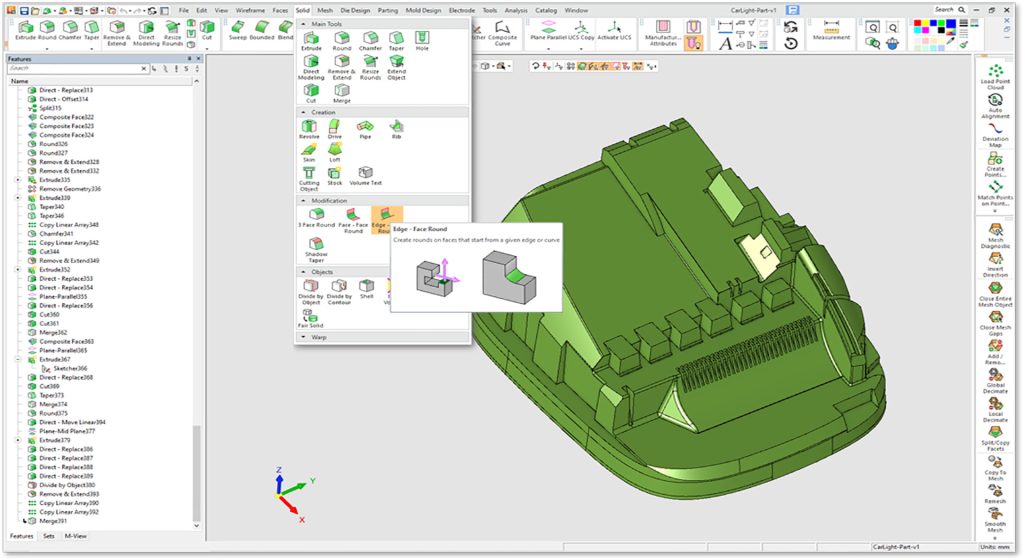

O CIMATRON possui estrutura paramétrica (editável), híbrida (permite todas operações em superfícies, sólidos e curvas), suporta superfícies classe A, bem como tem foco em automatizações mas com o usuário sempre no controle de todo o processo.

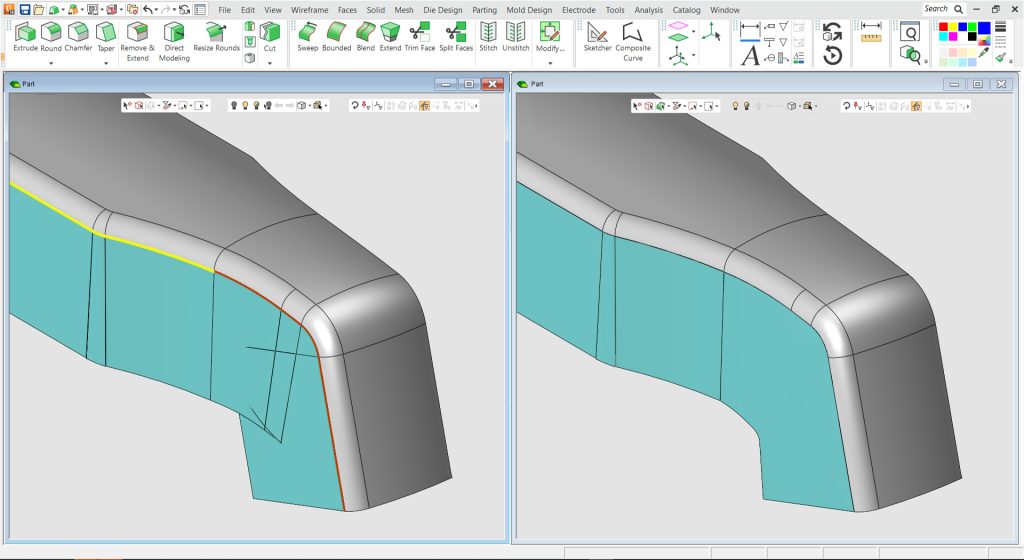

O CIMATRON 16 oferece uma nova interface de usuário limpa e maior automação para projeto de ferramental mais rápido, criação de eletrodos e programação NC para as ferramentarias. Funcionalidade poderosa dedicada à fabricação de ferramental inclui superfícies de adendo de matriz, manipulação de malha e detalhamento de desenho. Aqui estão apenas alguns destaques:

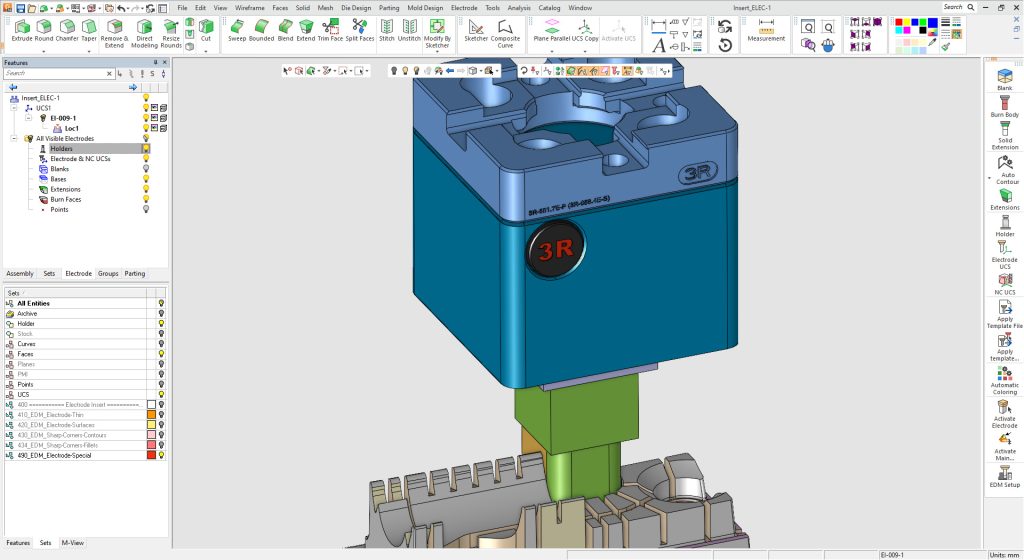

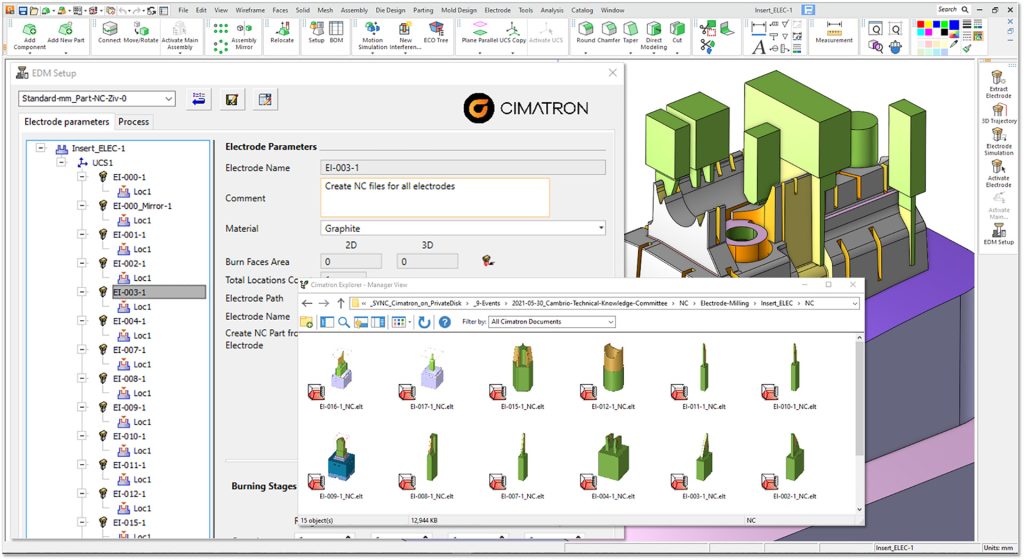

A usinagem de eletrodos é mais fácil de controlar. Os usuários agora podem especificar o estágio de queima do eletrodo do desbaste ao polimento diretamente no NC-Setup. Todas as pastas TP especificadas aplicam automaticamente o mesmo estágio de gravação para a criação do eletrodo. Todos os parâmetros de usinagem relevantes serão aplicados automaticamente de acordo com a configuração do EDM

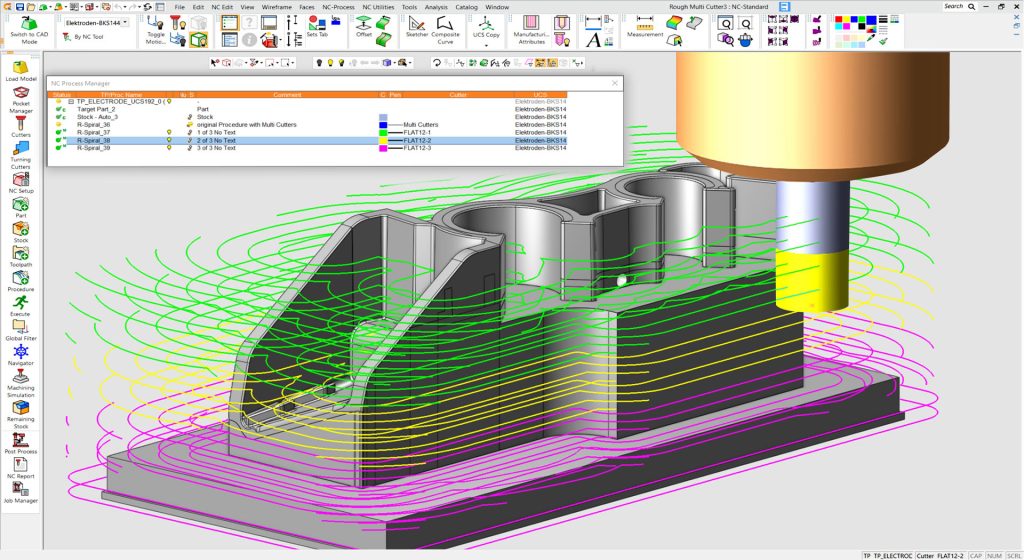

Multi Alturas e Multi Alojamentos- O VoluMill™ Pocket agora pode fresar vários alojamentos de diferentes alturas e profundidades como uma rotina de uma etapa. A combinação do caminho de ferramenta eficaz do VoluMill com a automação do Pocket Manager para regiões definidas por contornos oferece aos usuários o melhor dos dois mundos.

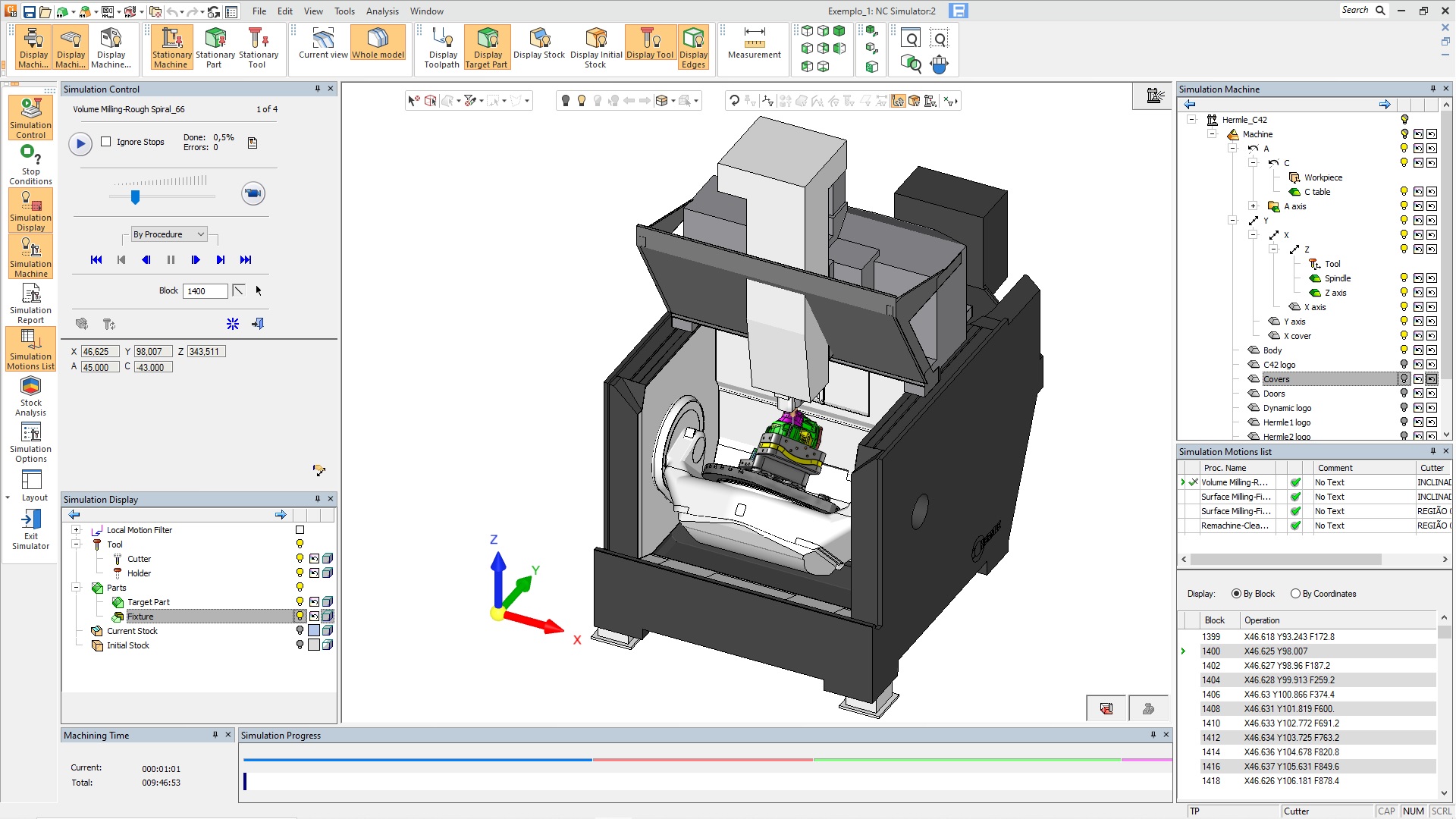

O que existe de mais tecnológico na verificação de erros, garantindo eficiência e qualidade para sua empresa.

Você já se questionou sobre:

Pois bem, para todas essas questões consideradas por você, podemos ter alguns recursos tecnológicos, modernos e dedicados. Falamos sobre simulação em máquina virtualizada como prevenção e análise de erros. Ou seja, a simulação em máquina virtualizada prevê e análise, possíveis, erros oriundos de um planejamento de processo de usinagem inadequado gerando custos para sua empresa.

Vamos fazer um breve passo a passo e explicar sobre a simulação em máquina virtualizada, afinal de contas, o que eu posso fazer para prevenir é tão importante quanto uma simples redução de custos.

A simulação em máquina virtualizada previne uma série de questões em sua empresa, como, por exemplo:

Justificando o ditado: é melhor remediar do que ser remediado!

Algumas pessoas justificam esse pensamento atribuindo como obrigação do software CAM fazer o melhor trabalho possível e tendem a pensar que a simulação demanda acréscimo de tempo e desnecessário hoje em dia, e isso sabemos que não é a resposta para o seu problema.

Esse pensamento é muito usual, principalmente se analisarmos toda a cadeia do processo de usinagem, onde esse seria o menor dos detalhes podendo exigir uma capacitação profissional, demandando aumento de custos.

Porém vamos pensar na simulação em máquina virtualizada como uma redutora de custos: uma forma integrada, paramétrica e rápida na prática de prevenção de uma série de dores de cabeça que temos como conhecimento dentro do processo fabril de qualquer produto.

Hoje a palavra planejar literalmente se tornou o verbo planejar, ou seja, se fazer necessário dentro da empresa tornando-se uma das atividades mais do que essenciais do dia a dia: verificar as reais e verdadeiras analises de tempo, ferramentas e mão de obra.

Isso dói aos ouvidos, retrabalho, por isso mesmo o processo de simulação em máquina virtualizada significa prevenção ao produto, onde se respeitado todo o processo teremos a garantia de que ao finalizado estará correto dentro de suas tolerâncias

Diversas empresas estão tão acostumadas a determinados processos de aprovação de forma terceirizada que não conseguem imaginar que eles possam ser feitos de forma interna. Utilizando estratégias de medição do CIMATRON a simulação em máquina virtualizada também fornece pontos de controle do seu produto.

Não. O simulador em máquina virtualizada é o que existe de mais moderno e tecnológico dentro da mesma instalação do software CAD/CAM CIMATRON, não é necessário alternar ou se quer levantar um novo software para simular o pós processado. Com a simulação em máquina virtualizada o processo produtivo da sua empresa, te auxiliará no real processo fabril de que precisa.

Deseja saber mais sobre o processo de simulação em máquina virtualizada no software CAD/CAM CIMATRON? Entre em contato, e solicite uma demonstração!

Desde 1982, o software CAD/CAM/CAE CIMATRON, desenvolvido em Israel, fornece aos fabricantes de ferramental uma solução de ponta a ponta para projetar e fabricar ferramentais, incluindo moldes, matrizes, estampos e eletrodos, além de programar qualquer máquina CNC e eletroerosão EDM para moldes, matrizes, placas e fabricação discreta. Embora o CIMATRON seja mais poderoso quando usado como um sistema totalmente integrado, ele também fornece soluções independentes para cotações mais rápidas, projeto de ferramentas, criação de eletrodos e programação NC.

Com o software CIMATRON , você obtém uma solução com uma interface única, intuitiva e fácil de usar para todo o seu fluxo de trabalho - desde a cotação, projeto e fabricação.

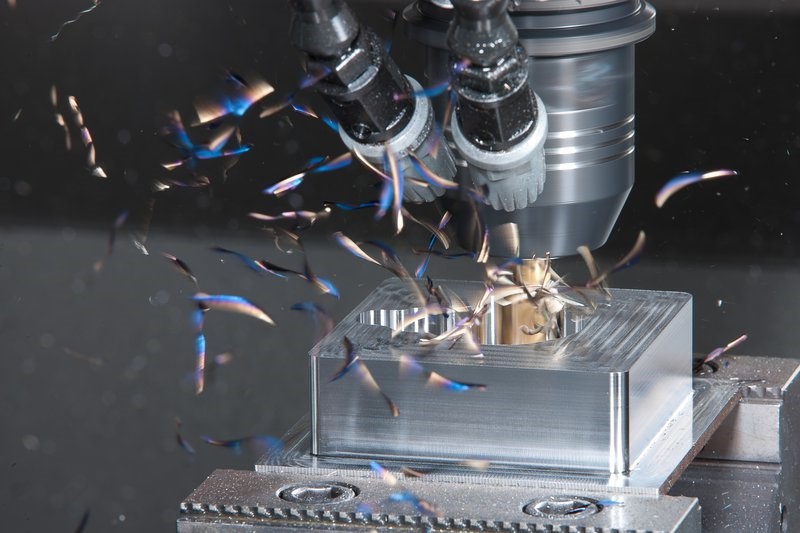

A área de usinagem em peças tem algumas tendências de usinagem, como, por exemplo: sem refrigeração, rápida e com peças já endurecidas. Cada uma dessa demanda exige que o fabricante tenha diferentes ferramentas de corte.

No caso da usinagem de peças endurecidas, a verdade é que cresce a busca e a importância que isso tem. Nesse contexto, a indústria automotiva e construção de máquinas, assim como a construção de moldes, são as que mais utilizam essa tecnologia.

O objetivo desse texto é mostrar como a usinagem em peças já com tratamento térmico requer o uso de ferramentas adequadas. Dessa forma, confira as informações a seguir e descubra os pontos que exigem maior atenção.

A Usinagem em HSC (High Speed Cutting) ou HSM (High Speed Machining) teve o seu surgimento na Alemanha na metade do século passado. Desde então, se tornou o tipo de tecnologia em usinagem mais moderna que existe.

O processo consiste na substituição, já que sai de cena o processo de poucos passes, pesados e com grande então. Ao mesmo tempo, entram os passes mais leves e com altíssimas velocidades de cortes.

Vale destacar que algumas áreas utilizam mais, como por exemplo: a de moldes e a de matrizes, automotiva e até aeroespacial. Atualmente, a aplicação deste recurso só é possível devido a existência de ferramentas de corte modernas.

Destaca-se também a tecnologia inerente a usinagem em peças já com tratamento térmico. Portanto, a tecnologia permite operar sem desgaste excessivo em velocidades mais altas.

Como tudo no mercado, a necessidade é a grande mola propulsora e fez com que existisse muita demanda por produtos indústrias diversificadas. Além disso, o ciclo de vida dos produtos se tornou mais curto e foi preciso muito estudo.

Essas técnicas de fabricação trazem agilidade, pois apenas o produto é produzido e na quantidade certa. Ou seja, a usinagem considera a demanda e diminui bastante o desperdício.

A principal vantagem que a usinagem HSM traz é aumentar o volume de material removido. Ao mesmo tempo, reduz o tempo de processo e também as forças de usinagem, bem como oferece excelentes qualidade superficial.

Na usinagem em peças já com tratamento térmico em materiais endurecidos, a usinagem HSM também se destaca. Para ser considerada, é primordial usar uma velocidade de corte de 5 a 10 vezes maior do que velocidade normal.

Outra vantagem que pode ser sentida é a flexibilização da produção e por isso é muito usada para fabricar matrizes, assim como os moldes. Em comparação com a usinagem tradicional, a HSM traz benefícios que a fazem se destacar.

De acordo com o processo convencional da usinagem, existem duas fases: usinagem em estado mole e o endurecimento posterior. Por outro lado, pode existir a necessidade de uma terceira etapa, como o que acontece em:

A fim de melhorar a qualidade final e reduzir custos/tempo, é importante eliminar uma ou até mesmo as duas etapas desse modelo. Para isso, é que a usinagem em peças já com tratamento térmico entra e traz ganhos para todos.

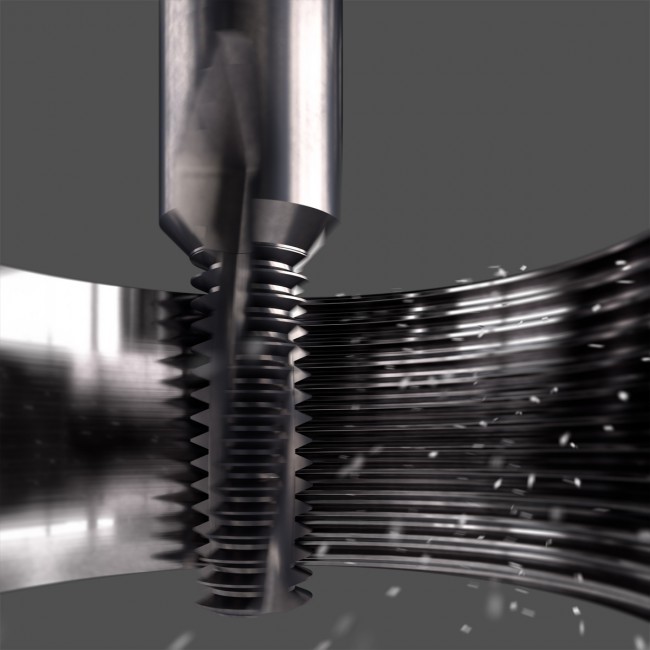

Vale destacar que são considerados materiais endurecidos os que estiverem entre 45 HRC e 65. Desse modo, é fundamental que existam ferramentas de metal para furar as peças e rosquear, sem causar danos ao material endurecido.

É fundamental contar com ferramentas de elevada resistência mecânica e térmica. Ao mesmo tempo, se tornou essencial suportar desgastes inerentes às altas forças presentes em cada corte e por isso as peças devem ser específicas.

Destacam-se ainda os fatores macro e microgeometrais, cobertura da ferramenta, tipo de substrato e tudo que for relacionado com a aplicação de cada caso. Em outras palavras, o processo requer alto grau de especialização.

Para o rosqueamento/furação das peças endurecidas, é preciso usar material duro na construção. Afinal, já tem dureza de aço rápido e deve ser aliada a uma máquina de grande rigidez, para suportar o trabalho.

No caso do torneamento e fresamento de materiais, segundo a condição de usinagem bem adversa, já está estabelecido na indústria. A conversão para a produção de materiais em estado para endurecido depende destes fatores.

Todo esse cenário de necessidade trouxe um mercado em constante crescimento, pois. o torneamento e fresamento requer ferramentas específicas. Assim, confira abaixo três pontos essenciais sobre as ferramentas.

Última operação a ser realizada na cadeia, o rosqueamento indica que a peça está praticamente pronta e o custo já todo composto. Por esse motivo, utilize uma peça confiável e que consiga cumprir com a função pela qual foi construída.

Existem vários tipos de machos de cortes e alguns tipos de frestas, que, juntas, interpolam as roscas. Portanto, atendem as demandas dessa área, inclusive esse são os assuntos abordados nos dois próximos tópicos.

Antes de escolher a peça, é crucial analisar as condições inerentes ao corte e a dureza. Nesse cenário, se destacam materiais que consigam produzir cavacos longos e uma excelente opção é um macho de corte que possui três canais.

Essa quantidade de canais dá espaço para escoar os cavacos, aliás, vale lembrar que vale até para furos cegos. Entretanto, é importante que possuam até 1,5 x D de profundidade dentro desse furo.

Outra alternativa é usar um macho de três canais, mas preste atenção na espessura do cavaco e confira se tem entre 55 a 65 HRC. Afinal, essa quantidade de canais diminui a tensão da ferramenta e ajuda a elevar o tempo de vida útil.

Na hora de buscar pelas peças, preste muita atenção se possuem uma construção estável e aumento na seção transversal deste núcleo. Ambas as peças precisam ser construídas sob essa ótica e por isso é preciso procurar bem.

Na hora de rosquear os machos, não se esqueça que deve ocorrer a temperaturas baixas, pois os cortes possuem baixa velocidade. Isso traz maior desgaste aos carbonetos, porém, existe uma solução para evitar isso.

Trata-se de aplicar uma cobertura de TiCN, que se chama carbonitreto de titânio. Ou seja, traz mais durabilidade, já que é bem rígida e também é bastante estável.

Uma excelente opção são as fresas, uma vez que garantem um tipo de aplicação mais interessante. Assim, se tornou essencial conhecer as vantagens e descobrir os motivos para utilizar nesse caso:

Lembre-se: esse método, que interpola rosca, traz maior economia em roscas maiores do que 12 mm. Contudo, abaixo disso, o mais indicado é utilizar os machos de corte para ter resultados mais interessantes.

Por fim, é recomendado utilizar uma broca adequada para materiais na faixa de 45 a 65 HRC. Nesse contexto, é importante que tenha sido construída com material mais duro e combine alta resistência ao desgaste com rigidez adequada.

A tenacidade precisa ser de excelente qualidade, porque será aplicada uma correção de ângulo de saída. Ao mesmo tempo, não deixe de considerar as condições particulares de usinagem inerentes aos materiais já endurecidos.

Embora a usinagem de materiais endurecidos não seja tarefa das mais fáceis, a verdade é que hoje existem boas opções. Como, por exemplo: as técnicas e ferramentas abordadas neste texto, pois respondem bem a esse desafio.

A usinagem em peças já com tratamento térmico acelera os ciclos de produção e ajudam a melhorar a qualidade do seu produto final. Por outro lado, reduzem custos de produção e ajudam a ter um excelente resultado final. Acesse o nosso site e tenha conteúdos novos.

Neste artigo, você vai aprender qual a diferença entre manufatura aditiva e subtrativa de um modo muito simples, além de mostrar quando usar cada opção.

Para desenvolver um projeto, é necessário saber qual tipo de método será adotado, já que as tecnologias disruptivas estão mais evidentes, surgindo novas tendências de produções inteligentes.

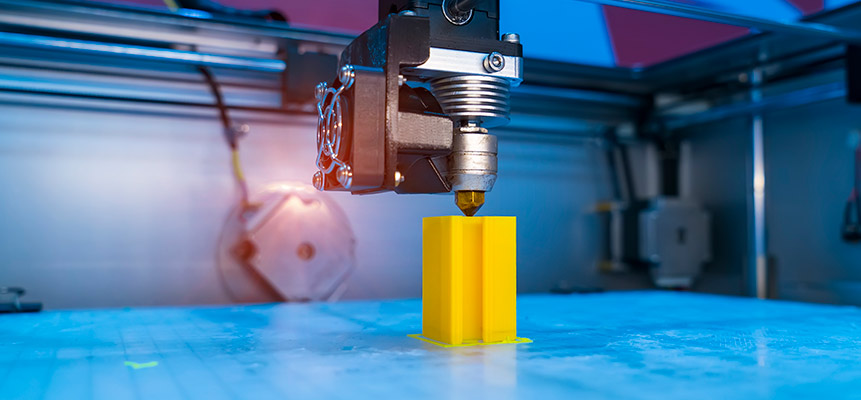

Desse modo, podemos destacar sobre os processos de fabricação realizados pela impressão 3D industrial, que vem tornando uma tecnologia em destaque com essa nova onda.

Inicialmente, pode parecer complicado entender como se deve aproveitar cada tecnologia para conseguir otimizar os desenvolvimentos e as confecções dos produtos. Fazer a escolha certa para a fabricação é crucial para assegurar toda a qualidade de ganhos na economia e no seu valor.

Por isso, hoje iremos tirar suas dúvidas quando o assunto é Manufatura Aditiva e Subtrativa.

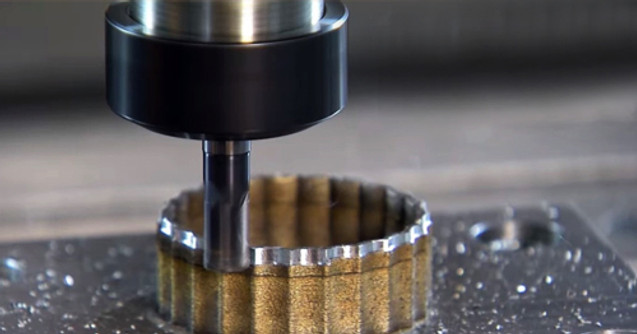

Dessa maneira, na manufatura subtrativa o processo sai de um bloco de matéria-prima, que é parcialmente removido do material desse bloco. Como é o caso do torneamento, a retificação, fresamento, a eletroerosão por penetração, a eletroerosão a fio, entre outros, por exemplo.

Já na manufatura aditiva o processo é oposto, pois ele constrói um modelo a partir de zero camada para um modelo tridimensional.

O termo manufatura aditiva, segundo ASTM – American Society for Testing And Materials, o seu significado é: “Um processo de união de materiais para criação de objetos a partir dos dados de um modelo tridimensional, usualmente camada sobre camada, de forma totalmente oposta do processo de manufatura subtrativa”.

Ainda de acordo com a ASTM, os sinônimos de manufatura aditiva são, processo aditivo, fabricação aditiva. Técnicas aditivas, manufatura por camada ou de fabricação de forma livre (Freeform) ou manufatura por camada.

Desta forma, no processo de manufatura aditiva, o seu início é através de uma modelagem tridimensional de um objeto que é de uso de uma ferramenta CAD (Computer Aided Design), ou através das compras de um modelo tridimensional que estão disponíveis em sites especializados.

A partir do modelo tridimensional comprado ou moldado, gera um arquivo em formato STL, que é enviado pelo software da impressora em 3D, que utilizará este arquivo exportando para que possa criar cada camada ou layers de impressão.

Logo após finalizar todo o processo de fatiamento, o arquivo gerado é enviado para a impressora 3D manufaturando cada uma das camadas utilizando a própria tecnologia de impressão 3D, com uma sobreposição de cada camada irá gerar um modelo tridimensional final.

A saber, quando o assunto é Manufatura Aditiva e Subtrativa e suas diferenças é importante ressaltar que a manufatura subtrativa tem um termo muito genérico. Dessa forma, utilizado nos processos de usinagem para a remoção de materiais dos blocos sólidos.

Esse tipo de material é extraído através de perfuração, corte, mandrilamento ou retificação. A sua fabricação, por décadas, está sendo aperfeiçoada e possui uma aplicação mais ampla do que manufatura aditiva.

Todos os processos dentro da manufatura subtrativa são executados de modo manual ou pelo controle numérico por computador (CNC) que é fornecido na instrução da máquina. Por exemplo, onde fazer os canais, cortes, furos e entre outras informações para que possa finalizar a peça.

Então, os processos subtrativos passam a ser a maior referência para aplicações que exigem geometrias e tolerâncias com um alto índice de produtividade, custo, repetibilidade e mais atrativos em altas produções.

Dentro desta tecnologia existem limites que estão no fato da liberdade do design ir ao encontro dos recursos de produção existentes e conhecidos no mercado. Normalmente, são aplicadas nas estruturas retilíneas e mais planas, seguindo o padrão de fabricação.

Com a falta de flexibilidade, é exigido que os lotes feitos sejam com mínimos de peças para que possam justificar os custos de produção, resultando na maioria das vezes em produção de estoque de peças desnecessárias.

Aprenda quando usar a manufatura aditiva e subtrativa para que você possa utilizar dentro da sua empresa, para que não faça a escolha errada, causando prejuízos a empresa.

Existem algumas características que são atingidas pela flexibilidade da impressão 3D industrial, pois elas conseguem agregar um valor a mais no seu produto, como:

De modo geral, o uso consciente da manufatura aditiva, preenche todos os requisitos econômicos e as dificuldades técnicas do projeto, que são colocados dentro de uma matriz para detecção de novas oportunidades.

Do mesmo modo que a manufatura aditiva dificilmente será dispensado o uso de algum processo convencional junto com o acabamento e finalização da peça. Portanto, a manufatura convencional consegue ser mais benéfica com as aplicações da manufatura aditiva.

Um ótimo exemplo de sucesso dessa tecnologia, são as aplicações feitas em reparos de turbinas, feitas pela impressora 3D em Metal EOS.

Desse modo, o uso apropriado e consciente dos recursos de fabricação em conjunto, sempre irá garantir o melhor caminho para a produção e construção de processos, tornando-o cada vez mais confiável e inteligente.

Por fim, você agora já entende o que significa a Manufatura Aditiva e Subtrativa, suas diferenças e quando deve utilizar cada um dos processos.

Confira ainda em nosso blog - Digital Twin: Descubra o que é, como aplicar e os principais benefícios

Os custos, investimentos e retornos financeiros estão, sem dúvidas, entre as principais preocupações das empresas de diferentes segmentos, ter o controle o financeiro da empresa é garantir um posicionamento estratégico em termos de competitividade, logo é uma atividade essencial.

Quando se investe em projetos, treinamentos, marketing, tecnologias e novas máquinas e ferramentas por exemplo, algumas perguntas podem surgir: Como mensurar o retorno dos investimentos? Quanto minha empresa lucrou através deles? Como calcular este retorno? Quais são os melhores canais para investir? Quais projetos priorizar?

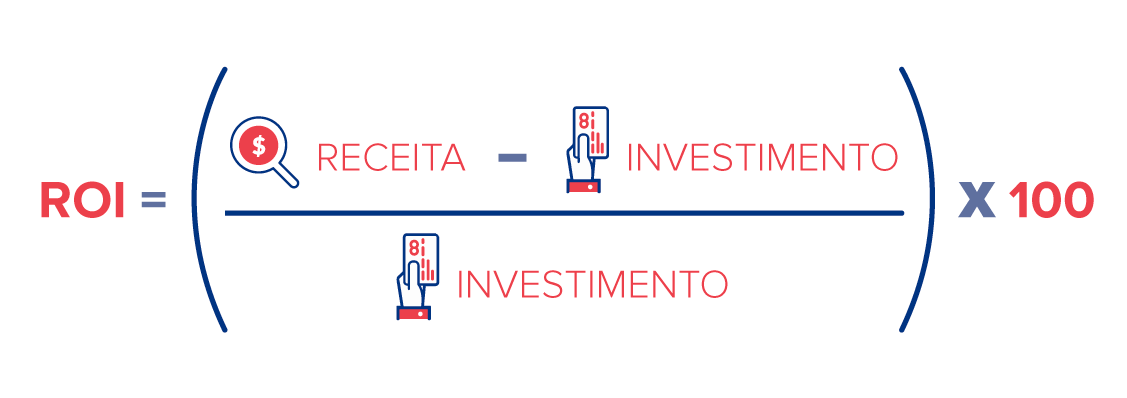

Para responder essas perguntas, contamos com uma base de cálculo que chamamos de ROI (Return on Investment). Através deste cálculo é possível planejar os objetivos e metas com base em resultados e, consequentemente, analisar os melhores canais de investimento para sua empresa.

O cálculo de Retorno sobre o Investimento permite mensurar quanto dinheiro sua empresa ganha ou perde com os investimentos realizados. É uma relação entre o capital investido e o retorno financeiro obtido pelo mesmo. Desta forma, é possível estimar os resultados, priorizar projetos e saber exatamente onde investir da maneira mais sensata, evitando depositar dinheiro e energia em projetos menos lucrativos.

O ROI pode ser aplicado para diferentes fins, alguns deles são:

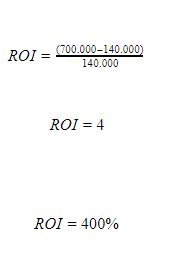

O cálculo do ROI é mais simples do que se espera. Basta levantar a receita total, subtrair os custos e dividir esse resultado também pelos custos. A equação para cálculo é a seguinte:

Você pode utilizar esta equação para avaliar um projeto ou área como um todo ou individualmente. Para fins comparativos, basta multiplicar o resultado por 100 para obter um resultado em porcentagem.

Receita é todo valor recebido ou arrecadado pela empresa através das vendas ou serviços prestados. Para o cálculo do ROI, é importante ressaltar que se a análise for individual, ou seja, para projetos específicos, você deve utilizar somente o valor recebido naquele segmento. Por exemplo: Se você está analisando o ROI para a aquisição de uma máquina CNC, deve utilizar a receita apenas das vendas obtidas pelo produto e quantidade de peças produzido por ela e não sobre a produção de todos os equipamentos da fábrica.

Os custos são todas as despesas necessárias para fornecer o produto ou serviço. Por exemplo: Para a aquisição de uma máquina CNC, são considerados custos: Valor da aquisição do equipamento, taxa de depreciação, custo da área ocupada, energia elétrica, consumíveis, manutenção, entre outros.

Em um determinado projeto, a empresa investiu R$140.000 em uma nova máquina de Comando Numérico Computadorizado. Após a implementação de todo o projeto, o valor arrecadado pela venda do produto foi de R$700.000. Inserindo os valores na equação, temos:

Isso significa que a empresa obteve um retorno de 4 vezes o investimento inicial, ou se multiplicarmos por 100, temos o resultado em porcentagem, obtendo um retorno de 400% sobre o investimento.

Isso significa que a empresa obteve um retorno de 4 vezes o investimento inicial, ou se multiplicarmos por 100, temos o resultado em porcentagem, obtendo um retorno de 400% sobre o investimento.

Realizar o cálculo do ROI antes da implementação de um projeto é importante para saber exatamente onde e como investir. Serve como base de estudo para investidores potenciais interessados na previsão de lucros, contribui para o planejamento de metas considerando indicadores reais em tempo hábil e monitoramento dos resultados.

Entretanto, antes de tomar as decisões, é importante levar em consideração que o ROI tem suas vantagens e também limitações, sendo assim o responsável pelos cálculos deve atentar-se na correta utilização desta ferramenta.

Mesmo que o cálculo seja muito atrativo por ser uma solução fácil, alguns deslizes durante o processo de cálculo podem contribuir para resultados indesejados. São eles:

Para interpretar os resultados corretamente, você precisa levar em consideração alguns aspectos, porque o resultado final pode variar dependendo da qualidade do planejamento, execução e outros itens influenciadores. Considere:

Leia também:

Importancia da ISO na ferramentaria

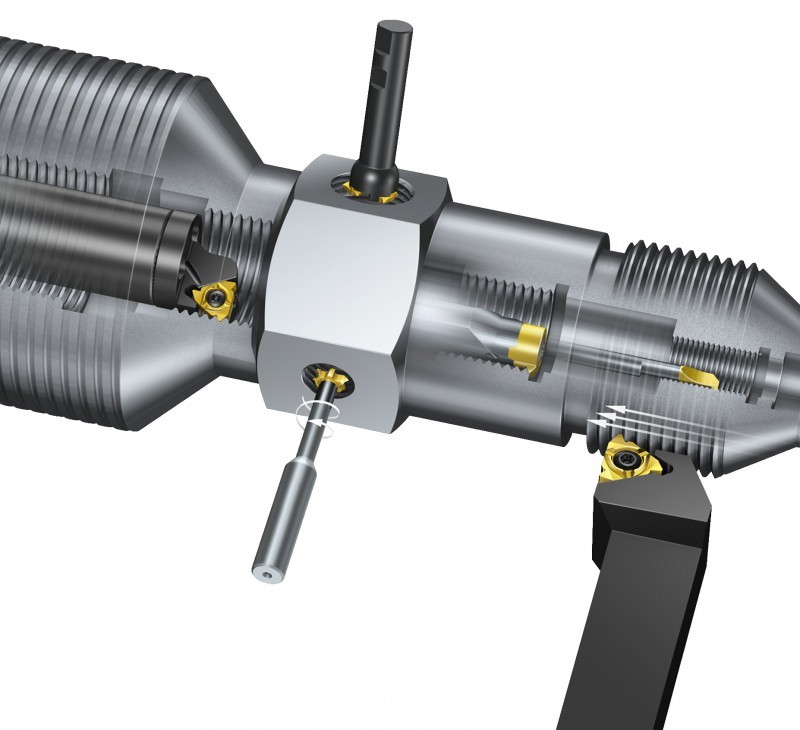

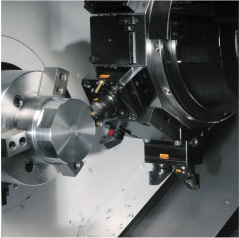

Uma máquina Multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem das peças em apenas um ciclo. Chamadas também de máquinas MTM, ou seja, do ingles, Multi Task Machine.

Então, vamos lá!

Multitarefa é quando você combina vários processos de usinagem, incluindo torneamento, fresamento, furação, rosqueamento e furação profunda, em uma máquina, em vez de ter os mesmos processos manipulados por várias máquinas.

É também a tecnologia de máquina que fornece usinagem completa de peças de configuração única ou processamento de toda a usinagem da matéria-prima à peça acabada.

Além dos incríveis ganhos de produtividade, a tecnologia Multi-Tasking optimizou as usinagens, especialmente as menores, para níveis em que podem facilmente usinar as peças mais complexas do mundo e fazê-lo de maneira econômica.

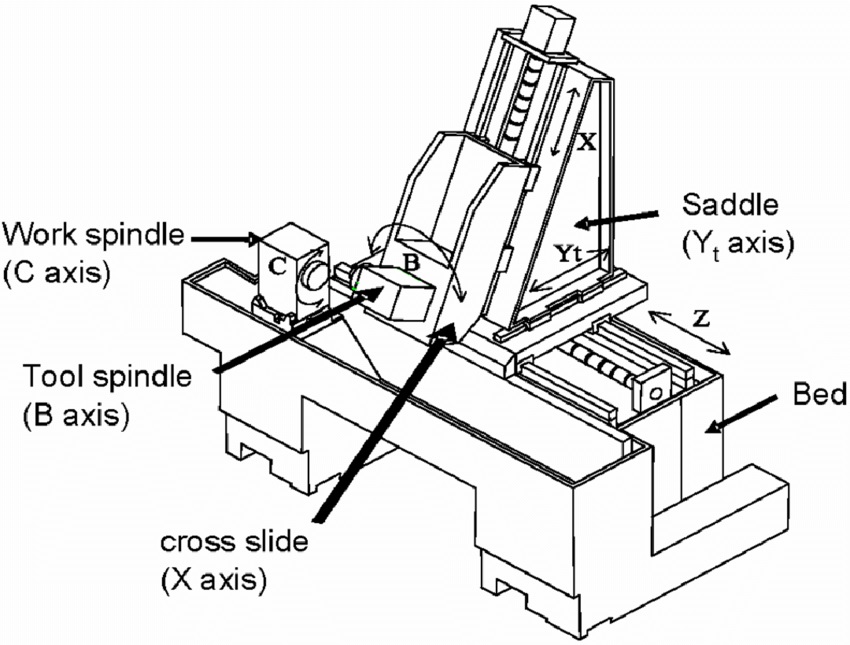

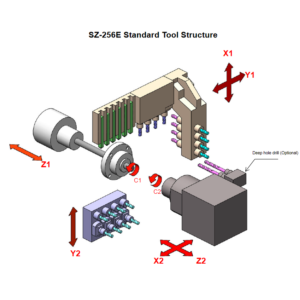

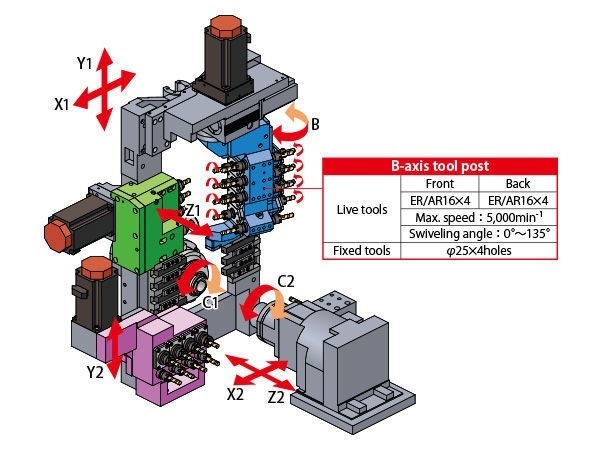

As configurações das máquinas multitarefas CNC podem conter dois eixos de rotação, várias torres de porta ferramentas com estações de ferramentas rotativas, capacidade de usinar fora do centro do eixo Y (excentricidade), eixos de fresamento com eixo B de inclinação / rotação, mesas rotativas / de inclinação e magazines de ferramentas de corte de grande capacidade.

As multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem de quase todas as peças em um ciclo.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer entre as máquinas-ferramentas independentes.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer em cada máquina nos diferentes processos da fábrica.

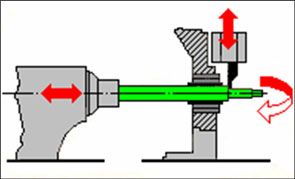

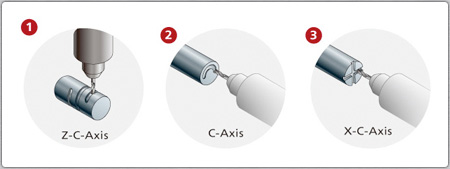

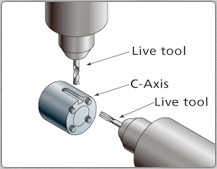

Centro de torneamento possui capacidade multifuncional e multi-eixos. Isso significa que você pode ter um eixo C, eixo Y e ferramentas acionadas na torre ou na gangue para executar não apenas operações de torneamento, mas também de fresamento, furação e rosqueamento com machos.

Máquinas Centro-Torneamento são capazes de operações de peças rotativas (torneamento) e operações de ferramentas de corte rotativas, tais como fresamento e furação cruzada.

A máquina é tipicamente reconhecível como um torno horizontal ou vertical, com eixos para fresar e furar simplesmente disponíveis em algumas ou em todas as posições da ferramenta.

Uma peça que exige uma variedade de operações pode ser usinada em um único setup, principalmente se um sub-spindle (sub-fuso) permitir que a peça seja passada de um spindle para outro durante a usinagem.

As máquinas de tornear/fresar (Centro-Torneamento) introduzidas mais recentemente partem do projeto do torno para algo muito mais parecido com uma máquina híbrida - combinando placas de castanhas e spindles (fusos) de um torno com o poder de fresamento de um centro de usinagem CNC.

É o tipo de máquina com base na tecnologia dos modernos tornos CNC que conta com um porta-ferramentas múltiplo montado sobre a mesa do carro cruzado (X e Z), sendo que as ferramentas de corte ficam posicionadas de forma paralela umas das outras.

Em geral, são utilizadas ferramentas fixas, existindo modelos para a utilização de ferramentas acionadas.

Pela sua concepção construtiva, estas mesas porta-ferramentas permitem, no máximo, de 8 a 10 estações porta-ferramenta. Por este motivo, tornos CNC com este conceito se aplicam na usinagem flexível de peças de pequena e média complexidade.

Uma grande vantagem que se destaca neste tipo de construção é o curto tempo “cavaco a cavaco” entre as ferramentas, principalmente quando se compara com os tornos CNC com torres indexáveis.

Por este motivo, os ciclos de trabalho são mais rápidos. Por não ter a possibilidade de se montar uma contra-ponta, estes tornos se aplicam na usinagem de peças de usinagem estável. Como o investimento é menor em relação aos tornos com torre indexável, eles proporcionam uma melhor relação “Custo x Benefício” na usinagem de peças mais simples.

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças compridas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

O Torno de cabeçote móvel ou torno tipo suíço proporciona uma real economia de tempo e com menos dispositivos de fixação, proporcionando melhores prazos de entrega de peças e outros benefícios.

Os centro-torneamento de cabeçote móvel são aplicados, principalmente,

na usinagem de peças longas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável. Eles, também, são utilizados na usinagem de peças curtas de elevada precisão e/ou de grande complexidade geométrica.

Por terem sido inventados na Suíça com o objetivo de produzir em série eixos para a indústria relojoeira, eles são internacionalmente conhecidos como tornos tipo suiço. Na Alemanha e na Suíça, eles são denominados “tornos automáticos para peças longas” (Langdrehautomat).

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estas máquinas são aplicadas na produção de peças seriadas de precisão para as indústrias automotiva, aeroespacial, telecomunicações, aparelhos de medição de alta precisão, segmento médico como, componentes para equipamentos hospitalares, parafusos ortopédicos e implantes dentários, ou seja, a microusinagem em geral.

O princípio de funcionamento deste tipo de torno automático é o inverso dos tornos automáticos de cabeçote fixo, pois é a peça a ser usinada que se desloca, girando contra as ferramentas de corte. Os tornos automáticos horizontais de cabeçote móvel são aplicados, principalmente, na usinagem de peças delgadas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável.

O princípio de funcionamento do cabeçote móvel se baseia no movimento da peça a ser usinada contra as ferramentas de corte como segue:

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças delgadas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

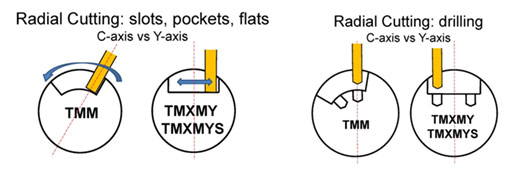

Eixo C é o dispositivo que permite controlar os movimentos circulares da árvore principal de um torno CNC. Através de funções encontradas no comando da máquina, é possível de se programar paradas da árvore principal, divisões angulares e movimentos de avanço de usinagem. Normalmente chamamos este tipo de uso do Eixo C como usinagem com ferramenta acionada.

Paradas da árvore principal são usadas para realizar as operações com ferramentas acionadas ou para realizar a alimentação da peça de trabalho com a placa de fixação numa posição determinada.

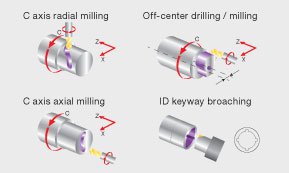

Divisões angulares são necessárias na utilização de ferramentas acionadas para realizar operações como:

Quando se programa paradas posicionadas da árvore para realização de usinagens com ferramentas acionadas é necessário utilizar um sistema de freio. O comando numérico permite programar qualquer valor de grau angular, podendo oferecer resolução até segundos de graus.

Movimentos de avanço de usinagem. O eixo C permite a programação de avanços circulares da árvore principal para a realização de operações como:

Tornos automáticos dotados de eixo C possibilitam usinar peças por completo, eliminando operações posteriores.

As ferramentas acionadas permitem operações de fresamento e furação com controle do eixo C necessário no  fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

Para operações de furação, é melhor usar porta-ferramentas acionados com refrigeração interna e de alta pressão para propiciar melhor escoamento de cavacos e maior segurança do processo.

Torres porta-ferramentas com Eixo linear Y são utilizados para fabricar peças extremamente complexas podem ser usinadas por completo, hoje em dia, em centros de torneamento ou tornos multitarefa. Os tornos CNC contam, normalmente, com um carro cruzado, onde está montada a torre porta-ferramentas e permite a realização dos movimentos radial X e longitudinal Z.

O eixo linear Y corresponde a um terceiro carro construído, integrado ao carro cruzado, que executa um movimento ortogonal aos eixos X e Z. Com isto, a máquina passa ter um maior grau de liberdade para executar operações como:

Peça usinada por completo:

O eixo circular B, aplicado nessas máquinas, executa movimentos angulares contínuos, possibilitando a execução de furações, rosqueamentos e fresamentos, inclusive no lado posterior da peça, com uma alta capacidade de arranque de cavacos. Atualmente, existem dois conceitos para a aplicação do eixo B em uma máquina multitarefa:

Uso de um revólver porta-ferramenta, que executa os movimentos angulares.

Uso de uma estação de usinagem, montada num carro cruzado, que vem acompanhada de um magazine de ferramentas e um sistema de troca de ferramentas. Neste conceito, a unidade de usinagem, que opera com uma ferramenta isoladamente, tem uma construção robusta, garantindo elevados esforços de corte. Além do mais, um grande número de ferramentas de corte pode ser montado no magazine.

Os tornos com ferramenta acionada possuem várias configurações diferentes, e as variações conseguem atender diferente tipos de peças. Estas combinações de eixos permitem sincronizações e movimentos controlados para executar geometrias específicas. Cada fabricante, possui suas estruturas, inclusive com eixos Y Virtuais, ou seja emulados pelos demais eixos.

Como podemos observar nas ilustrações abaixo:

Quer você esteja produzindo peças pequenas com tempos de ciclo unitário de componentes menores que um minuto ou grandes e complexos que exigem uma semana inteira de usinagem, há uma solução multi-tarefas CNC para aumentar sua eficiência, flexibilidade e produtividade.

De fato, com mais de 90 tipos diferentes de configurações para escolher, existe uma seleção de modelos avançados e altamente versáteis de multitarefas no mundo para garantir o menor custo de unitário.

Adaptações e referências das fontes:

http://www.tornoautomatico.com.br/ Engº Alfredo Vergilio Fuentes Ferrari