Nenhum produto no carrinho.

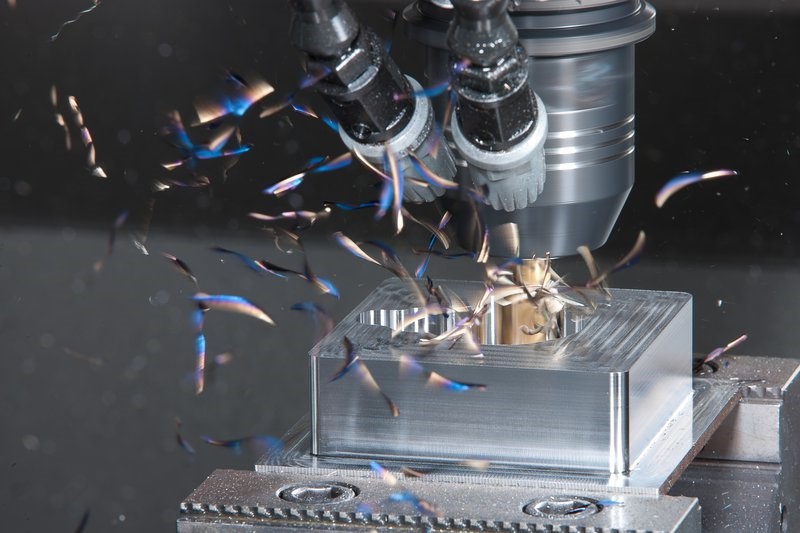

A área de usinagem em peças tem algumas tendências de usinagem, como, por exemplo: sem refrigeração, rápida e com peças já endurecidas. Cada uma dessa demanda exige que o fabricante tenha diferentes ferramentas de corte.

No caso da usinagem de peças endurecidas, a verdade é que cresce a busca e a importância que isso tem. Nesse contexto, a indústria automotiva e construção de máquinas, assim como a construção de moldes, são as que mais utilizam essa tecnologia.

O objetivo desse texto é mostrar como a usinagem em peças já com tratamento térmico requer o uso de ferramentas adequadas. Dessa forma, confira as informações a seguir e descubra os pontos que exigem maior atenção.

A Usinagem em HSC (High Speed Cutting) ou HSM (High Speed Machining) teve o seu surgimento na Alemanha na metade do século passado. Desde então, se tornou o tipo de tecnologia em usinagem mais moderna que existe.

O processo consiste na substituição, já que sai de cena o processo de poucos passes, pesados e com grande então. Ao mesmo tempo, entram os passes mais leves e com altíssimas velocidades de cortes.

Vale destacar que algumas áreas utilizam mais, como por exemplo: a de moldes e a de matrizes, automotiva e até aeroespacial. Atualmente, a aplicação deste recurso só é possível devido a existência de ferramentas de corte modernas.

Destaca-se também a tecnologia inerente a usinagem em peças já com tratamento térmico. Portanto, a tecnologia permite operar sem desgaste excessivo em velocidades mais altas.

Como tudo no mercado, a necessidade é a grande mola propulsora e fez com que existisse muita demanda por produtos indústrias diversificadas. Além disso, o ciclo de vida dos produtos se tornou mais curto e foi preciso muito estudo.

Essas técnicas de fabricação trazem agilidade, pois apenas o produto é produzido e na quantidade certa. Ou seja, a usinagem considera a demanda e diminui bastante o desperdício.

A principal vantagem que a usinagem HSM traz é aumentar o volume de material removido. Ao mesmo tempo, reduz o tempo de processo e também as forças de usinagem, bem como oferece excelentes qualidade superficial.

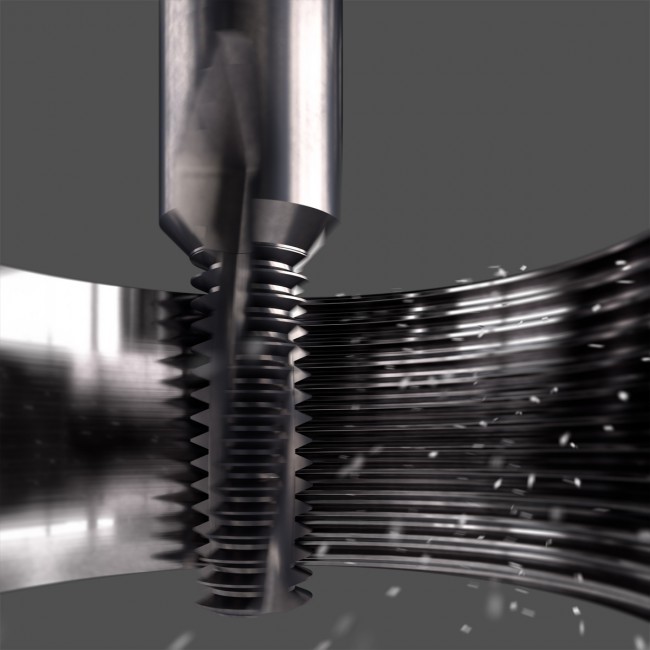

Na usinagem em peças já com tratamento térmico em materiais endurecidos, a usinagem HSM também se destaca. Para ser considerada, é primordial usar uma velocidade de corte de 5 a 10 vezes maior do que velocidade normal.

Outra vantagem que pode ser sentida é a flexibilização da produção e por isso é muito usada para fabricar matrizes, assim como os moldes. Em comparação com a usinagem tradicional, a HSM traz benefícios que a fazem se destacar.

De acordo com o processo convencional da usinagem, existem duas fases: usinagem em estado mole e o endurecimento posterior. Por outro lado, pode existir a necessidade de uma terceira etapa, como o que acontece em:

A fim de melhorar a qualidade final e reduzir custos/tempo, é importante eliminar uma ou até mesmo as duas etapas desse modelo. Para isso, é que a usinagem em peças já com tratamento térmico entra e traz ganhos para todos.

Vale destacar que são considerados materiais endurecidos os que estiverem entre 45 HRC e 65. Desse modo, é fundamental que existam ferramentas de metal para furar as peças e rosquear, sem causar danos ao material endurecido.

É fundamental contar com ferramentas de elevada resistência mecânica e térmica. Ao mesmo tempo, se tornou essencial suportar desgastes inerentes às altas forças presentes em cada corte e por isso as peças devem ser específicas.

Destacam-se ainda os fatores macro e microgeometrais, cobertura da ferramenta, tipo de substrato e tudo que for relacionado com a aplicação de cada caso. Em outras palavras, o processo requer alto grau de especialização.

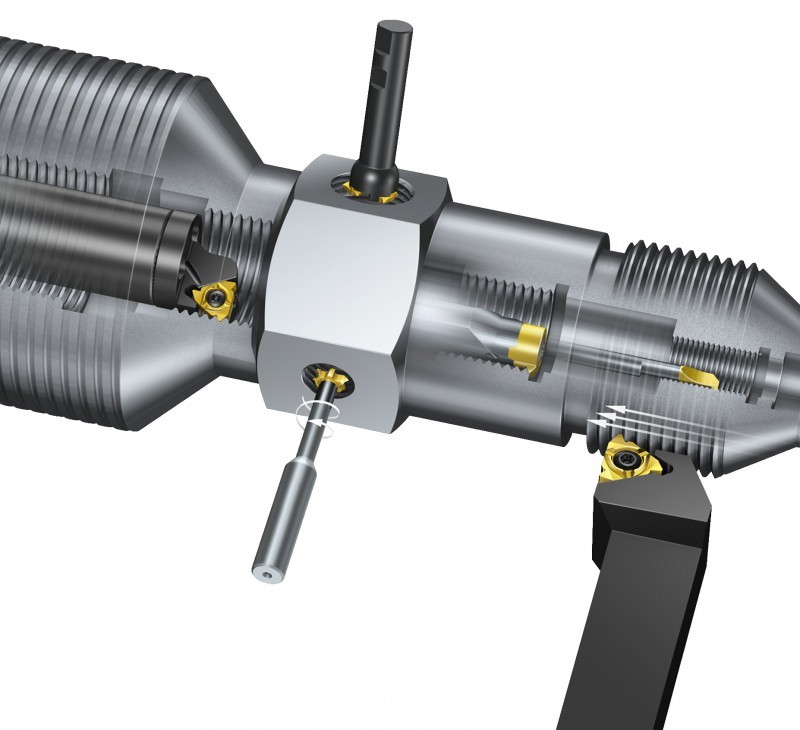

Para o rosqueamento/furação das peças endurecidas, é preciso usar material duro na construção. Afinal, já tem dureza de aço rápido e deve ser aliada a uma máquina de grande rigidez, para suportar o trabalho.

No caso do torneamento e fresamento de materiais, segundo a condição de usinagem bem adversa, já está estabelecido na indústria. A conversão para a produção de materiais em estado para endurecido depende destes fatores.

Todo esse cenário de necessidade trouxe um mercado em constante crescimento, pois. o torneamento e fresamento requer ferramentas específicas. Assim, confira abaixo três pontos essenciais sobre as ferramentas.

Última operação a ser realizada na cadeia, o rosqueamento indica que a peça está praticamente pronta e o custo já todo composto. Por esse motivo, utilize uma peça confiável e que consiga cumprir com a função pela qual foi construída.

Existem vários tipos de machos de cortes e alguns tipos de frestas, que, juntas, interpolam as roscas. Portanto, atendem as demandas dessa área, inclusive esse são os assuntos abordados nos dois próximos tópicos.

Antes de escolher a peça, é crucial analisar as condições inerentes ao corte e a dureza. Nesse cenário, se destacam materiais que consigam produzir cavacos longos e uma excelente opção é um macho de corte que possui três canais.

Essa quantidade de canais dá espaço para escoar os cavacos, aliás, vale lembrar que vale até para furos cegos. Entretanto, é importante que possuam até 1,5 x D de profundidade dentro desse furo.

Outra alternativa é usar um macho de três canais, mas preste atenção na espessura do cavaco e confira se tem entre 55 a 65 HRC. Afinal, essa quantidade de canais diminui a tensão da ferramenta e ajuda a elevar o tempo de vida útil.

Na hora de buscar pelas peças, preste muita atenção se possuem uma construção estável e aumento na seção transversal deste núcleo. Ambas as peças precisam ser construídas sob essa ótica e por isso é preciso procurar bem.

Na hora de rosquear os machos, não se esqueça que deve ocorrer a temperaturas baixas, pois os cortes possuem baixa velocidade. Isso traz maior desgaste aos carbonetos, porém, existe uma solução para evitar isso.

Trata-se de aplicar uma cobertura de TiCN, que se chama carbonitreto de titânio. Ou seja, traz mais durabilidade, já que é bem rígida e também é bastante estável.

Uma excelente opção são as fresas, uma vez que garantem um tipo de aplicação mais interessante. Assim, se tornou essencial conhecer as vantagens e descobrir os motivos para utilizar nesse caso:

Lembre-se: esse método, que interpola rosca, traz maior economia em roscas maiores do que 12 mm. Contudo, abaixo disso, o mais indicado é utilizar os machos de corte para ter resultados mais interessantes.

Por fim, é recomendado utilizar uma broca adequada para materiais na faixa de 45 a 65 HRC. Nesse contexto, é importante que tenha sido construída com material mais duro e combine alta resistência ao desgaste com rigidez adequada.

A tenacidade precisa ser de excelente qualidade, porque será aplicada uma correção de ângulo de saída. Ao mesmo tempo, não deixe de considerar as condições particulares de usinagem inerentes aos materiais já endurecidos.

Embora a usinagem de materiais endurecidos não seja tarefa das mais fáceis, a verdade é que hoje existem boas opções. Como, por exemplo: as técnicas e ferramentas abordadas neste texto, pois respondem bem a esse desafio.

A usinagem em peças já com tratamento térmico acelera os ciclos de produção e ajudam a melhorar a qualidade do seu produto final. Por outro lado, reduzem custos de produção e ajudam a ter um excelente resultado final. Acesse o nosso site e tenha conteúdos novos.