Para contar esses 50 anos de história do CNC, voltamos para 1975, Paris, palco de um acontecimento que mudaria o rumo da engenharia mundial. Enquanto o Centro Pompidou e o trem RER simbolizavam uma era movida pela eletrônica, a indústria de máquinas-ferramenta dava início à primeira edição da EMO – Exposition Mondiale de la Machine-Outil. Era o nascimento de uma nova era: a da manufatura digital.

A EMO sucedia a tradicional European Machine Tool Exhibition, ampliando seu escopo para um evento global. Com a participação de fabricantes e engenheiros de vários continentes, a feira introduziu o conceito de inovação compartilhada, em que a automação e o controle eletrônico começavam a substituir a mecânica pura.

Da Paris eletrônica à Hannover industrial, a EMO se consolidou como o principal espelho da revolução industrial moderna, onde a manufatura começou a trocar engrenagens por códigos e a precisão manual por inteligência programada.

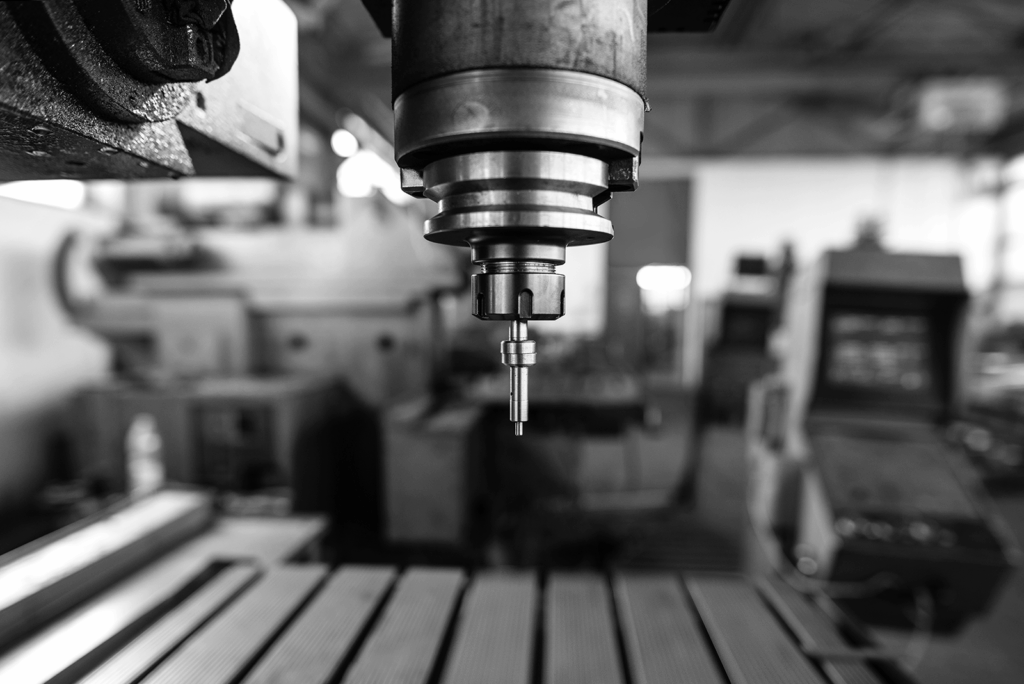

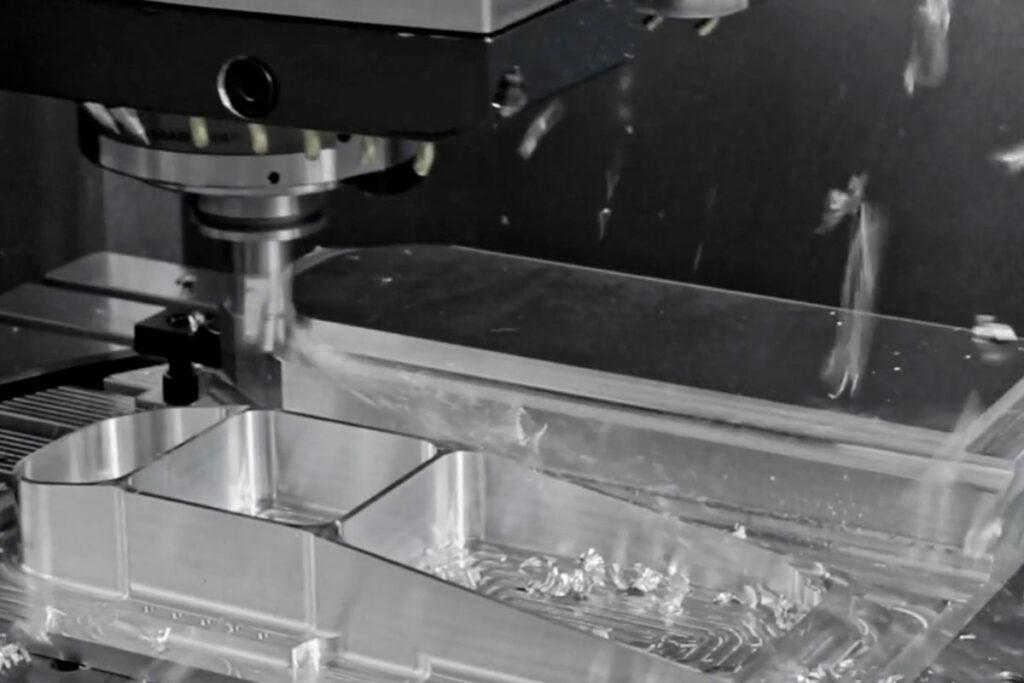

No final da década de 1970, um novo protagonista surgia nas fábricas: o CNC (Computerized Numerical Control). As fitas perfuradas e os sistemas mecânicos de cópia davam lugar a comandos digitais que permitiam programar movimentos com precisão milimétrica. A manufatura deixava de depender da habilidade individual do operador e passava a ser guiada pela lógica do computador.

Enquanto nos Estados Unidos apenas 5% das máquinas operavam sob controle numérico, o Japão se destacava como pioneiro, com um em cada quatro tornos já equipados com CNC. Essa liderança tecnológica seria determinante para o avanço global da automação.

Nos corredores da EMO, marcas como Siemens, Fanuc e Mitsubishi apresentavam sistemas que transformavam o chão de fábrica em um ambiente inteligente. O CNC representava o primeiro passo da manufatura digital, a convergência entre eletrônica, engenharia e precisão que moldaria todo o futuro da produção.

Nas décadas seguintes, a corrida por eficiência ganhou um novo componente: a sustentabilidade. O desafio era aumentar a produtividade sem ampliar o consumo de energia ou o impacto ambiental. Foi então que a usinagem de alta velocidade (HSC – High Speed Cutting) e a lubrificação mínima (MQL) ganharam destaque nas feiras da EMO.

Em 2001, a Getrag Ford Transmission apresentou um processo capaz de usinar 90 carcaças de câmbio com apenas um copo de óleo lubrificante — substituindo centenas de litros de emulsão. A economia de recursos mostrava que a inovação podia ser também ecológica.

A VDW (Associação Alemã de Fabricantes de Máquinas-Ferramenta) incorporou essa mentalidade em sua iniciativa Blue Competence, voltada à eficiência energética e à redução de resíduos. A manufatura passava a enxergar desempenho, qualidade e responsabilidade ambiental como dimensões inseparáveis do mesmo processo produtivo.

Com a chegada da década de 2010, o termo Indústria 4.0 passou a definir o novo paradigma produtivo. A integração entre máquinas, sensores e sistemas abriu caminho para a fábrica conectada, onde os dados fluem em tempo real e decisões são tomadas automaticamente.

Na EMO Hannover 2017, o tema “Connecting systems for intelligent production” marcou a consolidação dessa transformação. Surgiu ali a umati (universal machine technology interface), iniciativa global da VDW e do VDMA que estabeleceu um padrão universal de comunicação baseado no protocolo OPC UA. Essa tecnologia permitiu que diferentes máquinas e softwares se conectassem de forma aberta e transparente, eliminando barreiras entre fabricantes.

A partir daí, o foco deixou de ser apenas a automação e passou a ser a interoperabilidade. As máquinas deixaram de operar isoladas e passaram a trabalhar em rede, trocando dados, ajustando parâmetros e otimizando fluxos de produção. A EMO tornava-se, mais uma vez, o palco da transformação digital em prática.

A pandemia de 2020 acelerou o que já estava em curso. O isolamento físico impulsionou serviços remotos, diagnósticos online e manutenção à distância, comprovando a eficiência das ferramentas digitais. A manufatura global aprendeu que a conectividade era mais do que uma tendência — era uma necessidade estratégica.

Logo após essa virada, a inteligência artificial assumiu o protagonismo. Em 2023, a EMO apresentou soluções que tornaram a IA tangível no chão de fábrica. A Trumpf exibiu sistemas de classificação automática de chapas metálicas, a J.G. Weisser demonstrou manutenção preditiva baseada em aprendizado de máquina, e empresas como Mapal e Ceratizit mostraram como algoritmos reduzem tempos de teste e otimizam usinagem.

A IA deixou de ser um conceito abstrato e passou a fazer parte da rotina produtiva. Aliando o conhecimento humano à capacidade de análise de dados, a indústria encontrou uma nova fronteira de eficiência e inteligência aplicada. A EMO segue como o ponto de encontro dessa revolução, um espaço onde o passado analógico e o futuro digital se unem em um mesmo eixo de inovação.

Em cinco décadas, a EMO não apenas acompanhou a evolução da manufatura — ela a impulsionou. Cada edição marcou um salto: do controle numérico à automação conectada, da eficiência energética à inteligência artificial.

Hoje, a manufatura moderna é digital, sustentável e orientada por dados. Mas o verdadeiro motor da inovação continua sendo humano: o engenheiro, o operador e o desenvolvedor que transformam tecnologia em progresso.

De 1975 a 2025, a jornada da EMO mostra que a revolução industrial nunca termina — ela apenas muda de forma. E enquanto houver engenhosidade e curiosidade, haverá novos caminhos para transformar máquinas, dados e ideias em produtividade real.