Nas palavras de Henry Ford: “Se você sempre fizer o que sempre fez, sempre obterá o que sempre obteve.” Uma declaração a ser considerada à medida que avançamos para o futuro da manufatura.

A manufatura se tornou cada vez mais organizada, personalizada, celular e automatizada ao longo dos anos, mas à medida que a digitalização se torna o novo padrão, a pressão competitiva entre os fabricantes se intensificará, e apenas os inovadores avançarão. A digitalização requer uma nova tecnologia pronta para a Indústria 4.0. Toda oficina já ouviu essa palavra da moda, mas toda ferramentaria realmente entende seu impacto? Para desvendar o mistério da Indústria 4.0, os fabricantes de moldes precisam entender como a indústria chegou à 4.0 e o que a Indústria 4.0 significa para o OEM, moldador de injeção e fabricante de ferramentas.

Para muitos fabricantes de plástico e fabricantes de moldes, robótica e automação são apenas as primeiras coisas que vêm à mente ao pensar na integração da Indústria 4.0. É quando você começa a pensar em conectividade máquina a máquina, coleta de dados, saídas mensuráveis e inteligência artificial que você está pensando em conectar a tecnologia 4.0 (IoT) ao seu processo de ferramentaria e moldagem.

O primeiro passo para aplicar a Indústria 4.0 é garantir que cada funcionário entenda que ela ajudará os recursos a compreender e medir melhor a dinâmica que está ocorrendo entre a prensa, o molde e a resina. A Indústria 4.0 não tem como objetivo substituir as pessoas, mas sim ajudar as pessoas a tomar decisões informadas usando os dados gerados. Fazer com que as pessoas entendam esse princípio é fundamental para uma implementação bem-sucedida da Indústria 4.0.

Então, o que isso significa para o construtor de moldes de hoje? Bem, o objetivo principal de um construtor de moldes é fornecer ao cliente a mais alta qualidade, o que exige o uso da tecnologia mais recente, como a Indústria 4.0. Um desses OEMs que olha para o futuro usando a Indústria 4.0 é a equipe de fabricação de moldes da Scholle IPN.

A Scholle IPN é uma empresa global de embalagens que fabrica materiais de embalagens flexíveis para uma variedade de indústrias. Você pode não ter ouvido falar de nós, mas garantimos que você interagiu com nossos produtos que são usados em todo o mundo para distribuir tudo, desde refrigerantes, vitaminas e café até óleo de motor e inseticidas usados na agricultura industrial.

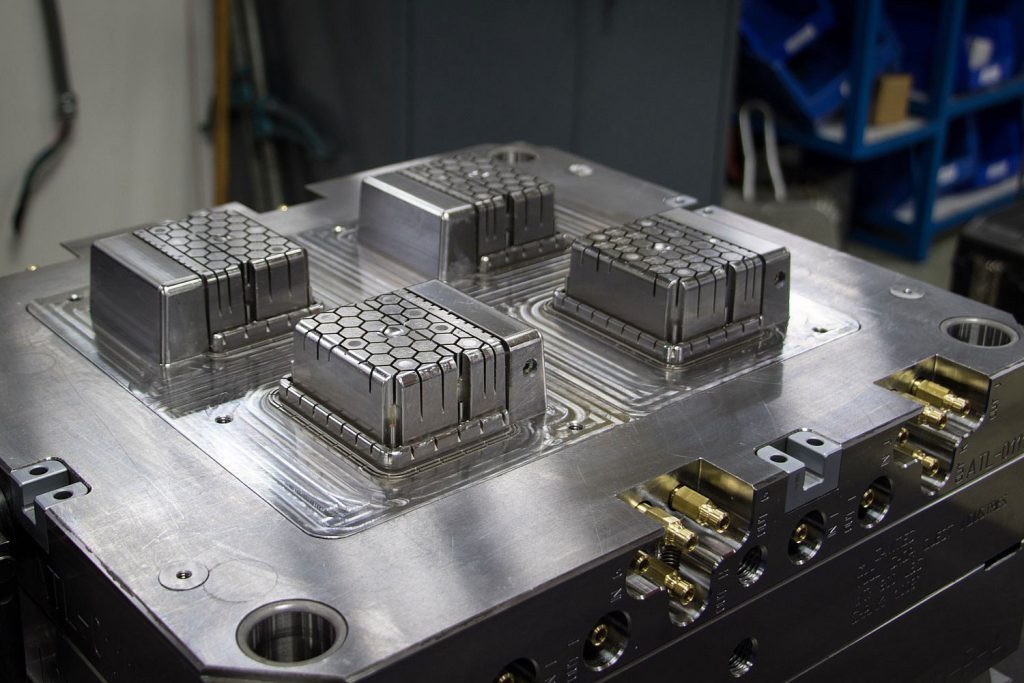

Nós projetamos soluções de embalagens flexíveis que são seguras, naturais, econômicas e sustentáveis para 22 mercados diferentes. Nossos produtos são feitos em todo o mundo — não para que possamos produzir mais barato em outro lugar, mas para atender e produzir efetivamente nos mercados onde operamos. Nossos moldes usam uma variedade de sistemas de canais quentes que geralmente são conectados diretamente à peça, em moldes de alta cavitação (16 cavidades ou mais).

Então, à medida que avançamos em direção ao futuro e criamos novos produtos ou reequipamos nossos principais produtos, precisamos olhar para as ferramentas mais avançadas tecnicamente disponíveis. Com esse objetivo em mente, a equipe da Scholle IPN iniciou sua jornada na Indústria 4.0 para levar suas ferramentas ao próximo nível: Ferramentas 4.0.

Qualificar um molde usando a metodologia da indústria 4.0 pode levar a empresa a produzir mais com mais qualidade e agilidade

A equipe da Scholle IPN North American iniciou o processo criando um formulário de avaliação de ferramentas para medir onde a empresa estava naquele momento específico.

A equipe criou o formulário para analisar a condição de todos os moldes, manutenção preventiva de moldes, dados de engenharia de moldes, estoque de peças de reposição, conversões de moldes, AMs de moldes (ou manutenção preventiva de turno diário), habilidades de sala de ferramentas e equipamentos de sala de ferramentaria. A equipe então se aprofundou em cada área para encontrar dados mensuráveis. Dentro dessas categorias, compilamos dados do chão de produção.

Por exemplo, na categoria de condição do molde, medimos dados que ajudariam a avaliar o status geral da frota de moldes de cada planta. Os dados que capturamos incluíam a causa das paradas do molde, qualquer moldagem retida (produto não conforme) e tempos de ciclo alvo, para citar alguns. Depois que cada planta concluiu esta etapa, em cada categoria eles estabeleceram uma série de metas priorizadas. Essas metas então impulsionariam os projetos de ferramentas de melhoria contínua da planta, como coletar dados para garantir que as Condições Operacionais Padrão (SOC) fossem atualizadas para refletir as condições de moldagem atuais que produziram peças dentro da tolerância. Cada planta trabalhará em seus problemas priorizados por seis meses a um ano e então reavaliará o estado atual.

Chegou a hora de desenvolver o plano para levar as ferramentas para o próximo nível usando moldagem científica e coleta de dados, o que exigiu a ferramenta certa, o processo e as saídas mensuráveis. O propósito desta próxima etapa é aprender o que está acontecendo dentro do molde durante cada ciclo, fazendo medições da dinâmica física. Os itens a serem medidos incluem pressão, temperatura e tempo, por exemplo. Então, em vez de voar pelo assento de nossas calças, agora podemos voar pelos instrumentos e realmente entender o que está acontecendo dentro do molde e então fazer os ajustes necessários.

Atender aos requisitos de tempo de ciclo com novos componentes de molde usando manufatura aditiva, melhor ventilação ou monitoramento com sensores de pressão para fornecer feedback através do molde, na prensa e, em seguida, no ambiente de produção. Testar projetos de molde virtualmente com software para obter feedback e definir linhas de base para o tempo de ciclo. Testar um molde com software e sensores para ver onde a equipe precisa otimizar para resfriamento, pressão, embalagem, balanceamento, etc.

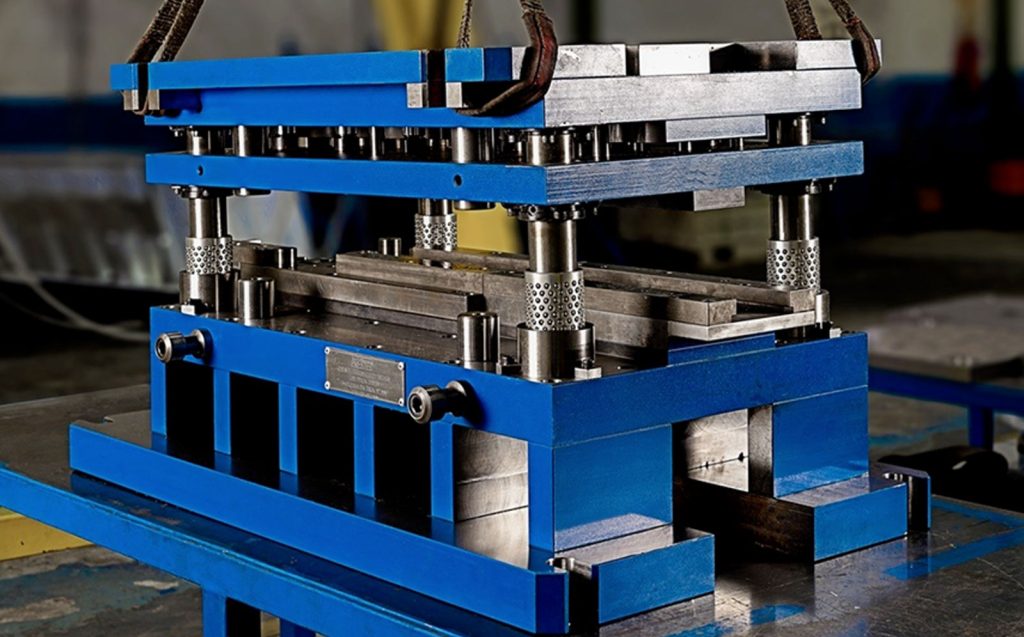

Usar máquinas de moldagem elétricas de alta velocidade que fornecem informações por meio de sensores de pressão e temperatura e retransmitem as informações de volta ao sistema, mantendo o molde sob controle e alcançando a fabricação sem interrupções. Em seguida, a equipe revisou a frota de moldes em sua planta em Northlake e escolheu um projeto com base em problemas históricos de tempo de inatividade: dois moldes idênticos apresentando tiros curtos e problemas de desequilíbrio. O objetivo principal era aprender sobre a dinâmica de pressão que estava ocorrendo entre a máquina de moldagem e o molde.

A equipe projetou este projeto para ser executado em duas fases. Durante a Fase Um, a equipe garante que o sistema de canal quente não esteja perdendo calor devido às quedas longas exigidas pelo projeto do molde (componentes móveis ou flutuantes na metade “A” estão acionando os comprimentos longos de queda). A equipe determinou que a contenção total do calor é necessária nesses moldes antes de passar para a Fase Dois.

Durante a Fase Dois, a equipe instala sensores de pressão RJG nos moldes e máquinas de moldagem, executa um DOE para definir os limites alto e baixo para o sistema medir e reprograma o sistema de remoção robótica para determinar se deve aceitar peças individuais ou enviar uma peça individual para o depósito de sucata.

Agora que esses componentes 4.0 estão “conversando” entre si, uma peça não preenchida será colocada diretamente no depósito de rejeição. Este é o primeiro projeto de melhoria contínua da Scholle IPN em moldes de injeção usando a tecnologia da Indústria 4.0: Tooling 4.0.

Para aplicar o Tooling 4.0 em projetos futuros, a Scholle IPN fez de sua equipe e de vários construtores de ferramentas de qualidade parceiros estratégicos. A Scholle IPN procurou e continua procurando por fabricantes de moldes com visão de futuro que possuam todas as ferramentas na caixa de ferramentas, mas não excluirá oficinas sem todas as ferramentas, desde que estejam interessadas e dispostas a dar os próximos passos com elas.

Um conjunto de habilidades de ponta que a Scholle IPN estava procurando implementar com seu parceiro estratégico de construção de moldes era a engenharia de moldes de injeção em vez de projetar moldes de injeção. Engenharia, por definição, é a aplicação da matemática, bem como conhecimento científico, econômico, social e prático para inventar, inovar, projetar, construir, manter, pesquisar e melhorar estruturas, máquinas, ferramentas, sistemas, componentes, materiais, processos, soluções e organizações. Design é a criação intencional de um plano ou especificação para a construção de um objeto ou sistema para a implementação de uma atividade ou processo.

Projetar um produto (neste caso, o molde de injeção) significa atingir resultados mensuráveis por meio da matemática e da ciência. As saídas incluem sistemas de canais de balanceamento (teoria de Beaumont), controle de temperatura do molde (calcular GPM; sensores de temperatura), resfriamento conformal (tempo de ciclo estimado e metas de qualidade da peça) e cálculos para ventilação otimizada (sensores de pressão). Na era da Indústria 4.0, moldes projetados com saídas digitais serão a norma e o fornecedor de moldes comprometido com moldes “projetados” é o construtor de moldes do futuro.

Aqui estão algumas expectativas que OEM/fornecedores podem colocar sobre o construtor de moldes do futuro para aproveitar ao máximo o avanço da tecnologia.

Engenharia reversa. Capacidade de pegar moldes e componentes de moldes mais antigos e medir e criar com precisão, como construídos, modelos e impressões 3D. Análise de molde virtual. Capacidade de criar digitalmente um processo de moldagem com alvos mensuráveis antes de projetar o molde de injeção, estabelecer tempos de ciclo mensuráveis (enchimento, embalagem, resfriamento, pressões), determinar empenamento, ventilação, tamanhos de peças e áreas seguras de aço e usar sensores de pressão e temperatura, bem como outras informações científicas de moldagem, e possuir conhecimento de ferramentas de ponta de braço e remoção robótica de peças.

Capacidade de produzir modelos de moldes 3D para análise virtual, bem como desenhos totalmente detalhados/com tolerância (saída .dwg) e possuir um manual detalhado de montagem de moldes com recomendações de PM. Conhecimento do sistema de canal quente. Compreensão de ponta fixa, comporta de válvula, comportas de borda quente e balanceamento do sistema. Fabricação/medição de componentes de moldes intercambiáveis. Capacidade de fabricar e garantir componentes de moldes intercambiáveis, confirmar/certificar medições críticas de aço, coordenar capacidades de máquina de medição e digitalização a laser. Experiência na construção de moldes de injeção de alta cavitação.

Experiência em moldes de injeção com 16 cavidades e mais; capacidades de molde piloto para coleta de dados (usando análise de molde) e experiência científica em moldagem (sensores de pressão e temperatura). Capacidades de teste de molde de injeção.

Experiência em FOT, FAT, SAT (veja a barra lateral) e DOE, desenvolvimento de processos e capacidades prontas para uso. À medida que a prevalência da IoT aumenta, os especialistas aconselham que a adoção da Indústria 4.0 é necessária para a sobrevivência dos negócios.

No entanto, mover uma organização em direção à manufatura inteligente é um projeto multifacetado, independentemente do tamanho da empresa. Simplificando, a Indústria 4.0 e o Tooling 4.0 têm tudo a ver com o uso da tecnologia para transformar produtos.

Fonte: www.moldmakingtechnology.com