Mais alto. Mais rápido. Mais longe. À medida que as empresas de fabricação enfrentam demandas crescentes, a eficiência do processo ganha importância. Consequentemente, a padronização desempenha um papel fundamental no sucesso de uma empresa atualmente.

Com sede em Macomb, Michigan, a moldadora de injeção personalizada e fabricante contratada PTI Engineered Plastics opera em um setor altamente competitivo. A empresa construiu uma reputação de excelência, destacando-se de seus concorrentes com sua dedicada sala de ferramentas interna de 35 pessoas. A PTI projeta, constrói e mantém todos os moldes usados em seus processos de fabricação para uma base de clientes diversificada, incluindo empresas de produtos médicos, automotivos, aeroespaciais e de consumo.

A PTI assumiu recentemente um desafio típico: criar um “protótipo funcional” para um plugue de carregamento de veículo elétrico (VE) em apenas cinco semanas. O projeto envolveu detalhes intrincados e ações mecânicas complexas, com uma faixa de produção entre 1.000 a 80.000 peças. Apesar do cronograma apertado, a PTI se mobilizou rapidamente para encarar o projeto.

“O molde tinha ações complexas de ferramentas para os slides, inserções e cerca de 200 eletrodos para produzir. O cliente compartilhou suas simulações de enchimento e resfriamento conosco para avaliar a deformação da peça. Usando a transformação/viés da Cimatron, usamos então o desvio para ajustar o molde para levar em conta a deformação. Ajustar detalhes após o fato em um trabalho como esse é caro e demorado”, diz o gerente da sala de ferramentas da PTI, Chris Behring.

No passado, seu departamento de EDM ficaria ocupado por semanas. Eles precisariam extrair a geometria do eletrodo, modelar as extensões e projeções, adicionar conjuntos de base adequados, usinar os eletrodos e digitar manualmente números de quatro dígitos para mais de 200 eletrodos para vários locais.

“Este projeto e construção teriam levado de 10 a 12 semanas no passado, mas graças à expertise do nosso designer, à experiência do fabricante de ferramentas, à simplicidade do sistema CIMATRON e ao investimento em automação robótica EDM, conseguimos cumprir os prazos e entregar um molde de alta qualidade conforme as especificações”, acrescenta Behring.

A PTI sabia que seria desafiador para a equipe da sala de ferramentas, mas usar o software da CIMATRON para simplificar o processo os ajudou a atender aos requisitos do cliente novamente. “Acertamos na primeira tentativa e atendemos às especificações do desenho”, diz Behring.

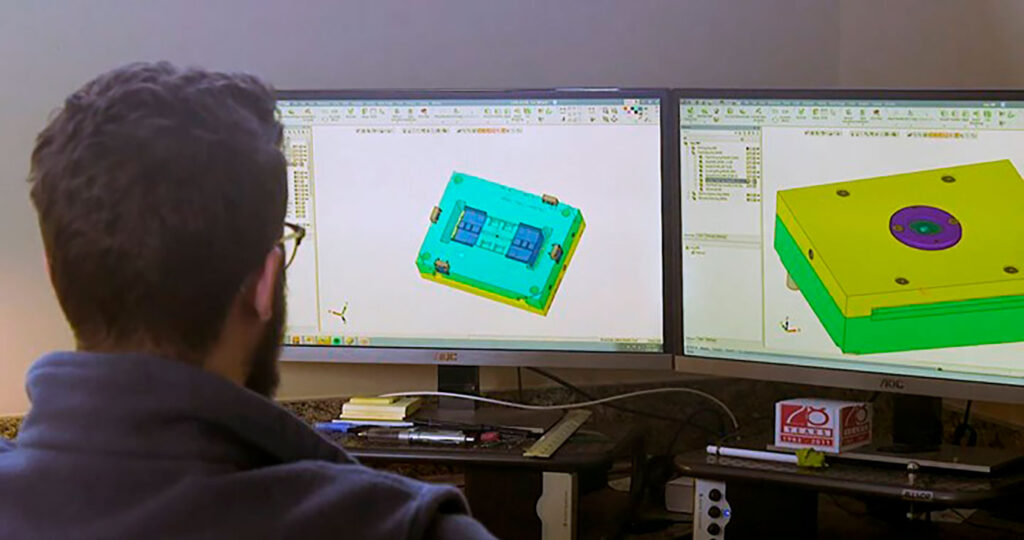

Para enfrentar esse desafio, a PTI selecionou o software CAD/CAM integrado da CIMATRON, aproveitando seus recursos de design de eletrodo, o que permitiu à equipe projetar e criar eletrodos complexos com facilidade.

“Não muito tempo atrás, tínhamos que fazer o trabalho tedioso de CAD manualmente para criar o eletrodo, o blank e a base. Isso envolvia tarefas como copiar um conjunto de superfícies para uma nova peça, deslocar essas faces para as órbitas 2D ou overburn 3D, estender, aparar, modificar, etc.”, diz Behring. “Levava muito tempo para modelar, programar os caminhos da ferramenta e configurar os suportes. Então, tínhamos que definir o código G para alimentar os sinkers. Esse processo levaria mais de uma hora e tínhamos que repeti-lo para cada eletrodo. Hoje, usamos o Quick Electrode para executar todo o processo em menos tempo, sendo mais produtivos e precisos.”

O Quick Electrode automatiza muitas das funções repetitivas usadas para projetar eletrodos. Ele configura o conjunto de eletrodos, mantém uma paleta de cores e regras de altura padrão, usa funções sólidas e de superfície padrão e especializadas e automatiza a documentação para eletrodos e conjuntos de eletrodos. Além disso, com a configuração EDM, ele gera o código G para o EDM de afundamento da PTI.

Os designers da PTI lideraram o projeto. Apesar de seus diferentes níveis de experiência com software CAD/CAM, todos eles foram capazes de usar o CIMATRON CAD/CAM de forma eficaz. Uma das principais vantagens da solução de eletrodos da CIMATRON é sua interface amigável e acessibilidade para usuários com diferentes níveis de habilidade. De acordo com Behring, a simplicidade do software permite que até mesmo usuários menos experientes o operem de forma eficaz.

“Isso tem sido crucial para nós, pois permite que nosso talento especializado se concentre em tarefas de design, garantindo que o processo de usinagem de eletrodos permaneça eficiente e preciso“, diz Behring.

Os recursos de extração de eletrodos e automação de design do software CIMATRON permitem que a equipe crie os eletrodos necessários de forma eficiente, com um número mínimo de etapas. Ele automatiza muitas das funções repetitivas usadas para projetar eletrodos.

A PTI simplificou seus processos, reduzindo o número de ferramentas construídas anualmente de 800 para menos de 300, ao mesmo tempo em que mudou o foco para ferramentas mais complexas e de maior qualidade.

“O processo simplificado de design de eletrodo inclui Extração, Trajetória 3D, Simulação e Configuração EDM para orientar nossos operadores durante o processo. Simplesmente selecionamos o formato (retangular ou cilíndrico), ajustamos o local da queima e puxamos o eletrodo”, diz Behring.

O sistema cria e ativa o novo conjunto de eletrodos. O fluxo de trabalho de cima para baixo orienta os operadores durante a criação do eletrodo em branco, corpo da queima, extensão de superfície/sólido para base, suporte, aplicação de origem de referência e cópia ou espelhamento para outras cavidades.

“A solução de eletrodo do CIMATRON foi definitivamente um ponto forte para nós. A extração rápida do eletrodo e os recursos de design automatizado têm sido uma grande parte do que fazemos na PTI”, diz Behring.

A automação de eletrodos da PTI influenciou significativamente a capacidade da empresa de lidar com outros projetos complexos com prazos apertados. Essa automação inclui quatro centros de usinagem de grafite de alta velocidade totalmente dedicados ao corte de eletrodos, cada um com um sistema de vácuo, integração de robô 100% Erowa, três sistemas Makino CNC sinker EDM e dois sistemas wire EDM.

A empresa prioriza a automação de eletrodos por necessidade porque cria trabalhos altamente detalhados com centenas de eletrodos. Seu investimento em automação de eletrodos, facilitado pelo CIMATRON, permitiu que a PTI aumentasse significativamente sua capacidade de produção e acompanhasse as demandas dos clientes.

“Temos 2.500 conjuntos de porta-eletrodos para nossos robôs, que podem durar quatro ou cinco semanas antes de precisarem ser desmontados”, diz Behring. A solução de eletrodos do CIMATRON integra-se perfeitamente com as máquinas de EDM de afundamento Makino da PTI. Antes do CIMATRON introduzir esse recurso, os programadores da PTI tinham que programar as máquinas de afundamento manualmente, mesmo após automatizar o processo de usinagem do eletrodo.

“Agora, podemos pegar o design do eletrodo do CIMATRON e transferi-lo diretamente para nossas máquinas de EDM de afundamento, eliminando a necessidade de programação manual. Isso reduziu muito o potencial de erros e melhorou a eficiência geral”, acrescenta Behring

Com o CIMATRON como sua fundação, a PTI não está apenas bem posicionada para o crescimento e inovação futuros, mas também ansiosa para explorar novos horizontes. A empresa planeja se aventurar na impressão de metal, aumentando suas capacidades de usinagem de cinco eixos e fortalecendo seu compromisso com a melhoria contínua e inovação.

Fonte: www.moldmakingtechnology.com