O processo de furação profunda é uma das técnicas mais utilizadas dentro do setor industrial de manufatura. Neste ramo, cerca de 30% são referentes a operações de usinagem, enquanto que 60% correspondem a aplicações de furação.

Como muitos desses furos exigem profundidades até 5 vezes maiores que o diâmetro da ferramento, o uso da Gun Drill é fundamental. Afinal, trata-se de processos de maior complexidade que solicitam o uso de equipamentos especiais.

Então, para que você conheça mais sobre o mundo da furação profunda (Gun Drill), onde as condições de furo de peças envolvem um alto grau de complexidade de formação e escoamento do cavaco, além do comprimento em balanço da ferramenta juntamente a qualidade da superfície e suas tolerâncias geométricas, continue aqui com a gente e veja quais são as peças de ferramentas utilizadas,

A perfuração profunda, também conhecida como Gun Drill, é um processo que utiliza uma ferramenta fina e longa no intuito de realizar furos em metal em altas proporções tanto de profundidade, como também em diâmetro.

Diferente de uma broca helicoidal convencional que possui em sua estrutura uma cabeça única, a broca de canhão possui uma única aresta para cortes efetivos. Dessa forma, é possível fazer a remoção dos cavacos assim que ela avança em uma peça de metal.

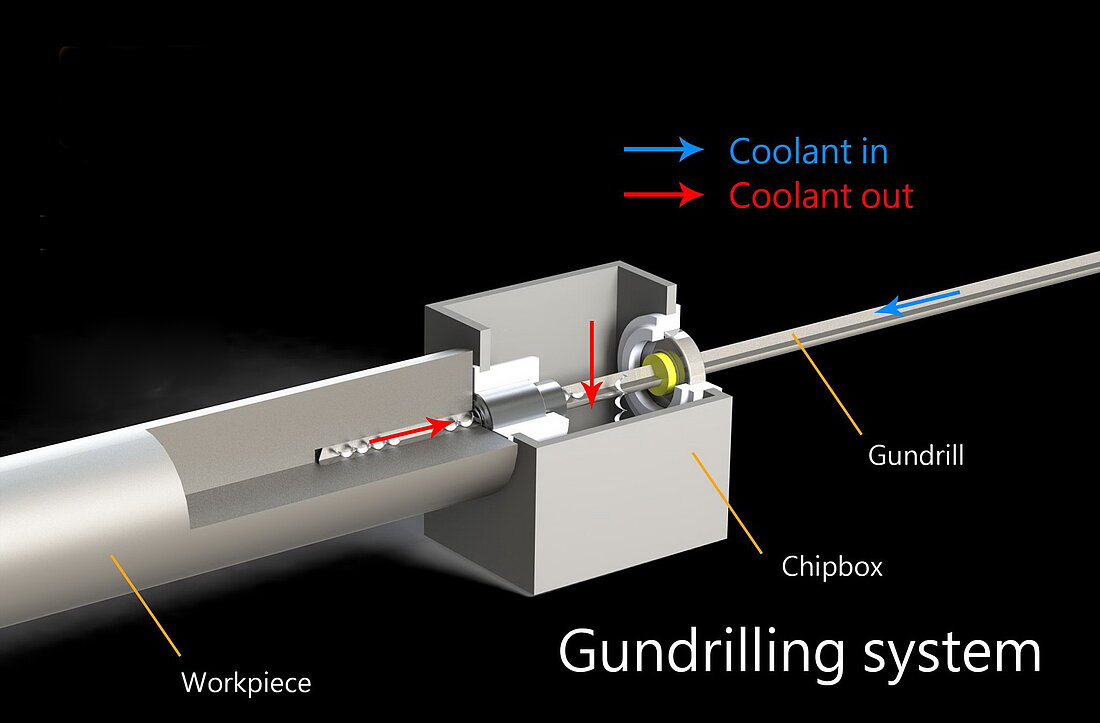

No processo de furação canhão, os furos são feitos de maneira bem profunda através de máquinas e ferramentas específicas. Assim, é comum o uso de brocas helicoidais que utilizam refrigeração de alta pressão para que haja a exaustão dos cavados, até mesmo nas maiores profundidades.

Com o processo se aperfeiçoando cada vez mais, estas ferramentas também ficaram ainda mais refinadas. Além disso, também há um melhor desempenho nestas ferramentas e, claro, mas máquinas.

Na indústria, hoje, são utilizados para realização de furação profunda a aplicação em armas de fogo, moldes de injeção de plástico, ferramentas médicas, componentes de combustível diesel, entre outras aplicações.

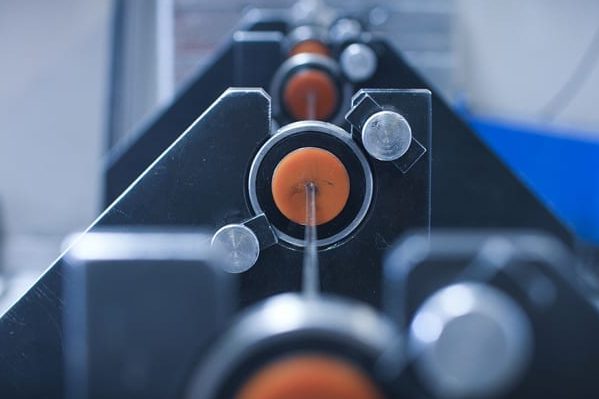

Fonte: https://www.deepholemachines.com/deep-hole-gun-drilling-machines

Veja a seguir como é o funcionamento na prática de uma máquina de perfuração e fresagem de furo profundo de 5 eixos.

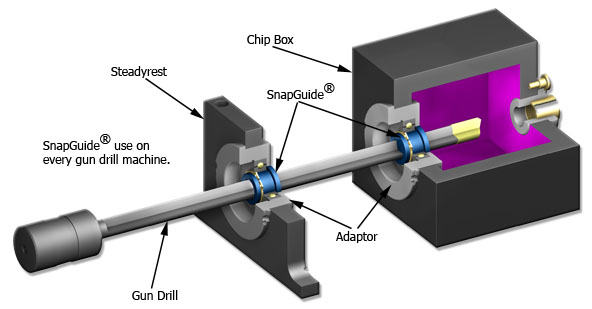

400;”>Para que este sistema funcione, é preciso que ele tenha uma caixa de cavacos, além de alguns descansos firmes para que as brocas possam ser apoiadas. Assim, é preciso que haja algumas peças para ligar as máquinas as brocas.

Assim, para que uma broca canhão possa ser utilizada em uma máquina de perfuração profunda, será preciso ter:

Esta última é utilizada para que haja o apoio das demais brocas. Portanto, conheça mais sobre estas buchas a seguir.

Este item é produzido com o mesmo tipo de aço usado em ferramentas. Por ser muito preciso com as brocas de canhão, é ela quem faz a função de segurar as brigas quando elas entram na peça de trabalho.

Feito de borracha, esta bucha é utilizada para parar os chips que ficam no final de sua caixa. Além disso, também fazem a sua selagem.

Fonte: https://www.deepholemachines.com/deep-hole-gun-drilling-machines

Assim como a bucha dianteira, a bucha de descanso estável também é produzida a partir da borracha.

Sua função é apoiar as brocas de canhão em descansos firmes. Afinal, através do seu material, ela é capaz de minimizar as vibrações ocorridas na broca durante o processo de perfuração profunda.

Outro item necessário para o Gun Drill são os adaptadores de aparafusadoras. Neste caso, eles são utilizados para fazer a ligação das brocas de canhão ao fuso da máquina.

Fonte: https://gundrill.com/

Como você já deve ter percebido, o uso da técnica de furação profunda traz diversos benefícios à empresa. Então, com o Gun Drill você tem benefícios e vantagens em relação:

Assim como as outras operações de usinagem, na furação profunda também possui o seus riscos. Contudo, este tipo de operação possui suas particularidades.

Então, para as operações realizadas com furos que sejam 9 vezes maiores que o diâmetro da ferramenta utilizada (9xD), por exemplo, é preciso ter alguns cuidados especiais.

De acordo com os engenheiros, é necessário que você sempre estabeleça um furo piloto de, ao menos, 2xD, ou seja, 2 vezes maior que o diâmetro da ferramenta. Este furo deve ter o mesmo diâmetro da broca que será utilizada para a realização do furo profundo.

Com este procedimento, você consegue garantir a real posição do furo e, consequentemente, a sua qualidade, assim como a da peça em utilização. Outro grande ponto chave desta operação, é a segurança que irá trazer ao operador.

A inserção, afinal, de uma broca muito longa logo de primeira instância em um furo com diâmetro inferior, pode causar sérios acidentes. Isso porque a broca pode acabar somando as altas rotações, junto a pressão da refrigeração interna se transformando, assim, em uma verdadeira arma. Contudo, há alguns casos em que ela pode apenas se danificar.

Em suma, é preciso que o operador sempre realize um furo piloto utilizando uma broca mais curta, que possua angulação igual ou até mesmo superior ao da broca longo que será utilizada posteriormente. depois que trocar para a broca mais longa, inicie a operação com um rpm (rotação por minuto) baixo, podendo ser entre 50 a 100 rpm, com avanço de 300 mm/min e refrigeração desligada.

Seguindo estas orientações, você garante uma operação de furação profunda com segurança.

Confira ainda em nosso site: Usinagem em peças já com Tratamento térmico / Ferramentas de alta remoção para usinagem de material endurecido