Nenhum produto no carrinho.

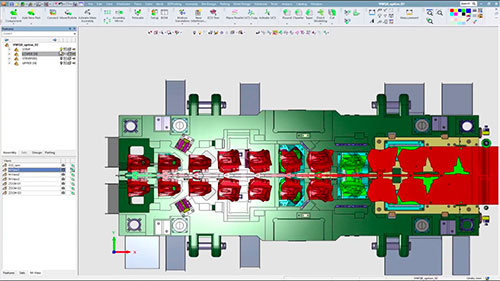

Os processos de produção de estampos exigem tecnologia de ponta em relação aos softwares de produção e uma das principais queixas de quem se utiliza desse tipo de ferramenta é a utilização de softwares distintos para anteder a todas as fases do processo.

Saiba mais sobre projeto de estamos: como garantir a confiabilidade no seu processo de ponta a ponta, já que esse fator é fundamental para que o processo dos projetos de estampos alcance alta qualidade é necessário que as superfícies também ganhem em qualidade a cada dia, por isso é importante encontrar um software único dedicado, de ponta a ponta para o processo.

Chamamos de estampagem os processos ou operações que têm como finalidade produzir peças geometricamente marcadas. O projeto de estampos é feito, portanto, a partir de um processo de deformação do metal, ou deformação plástica do metal.

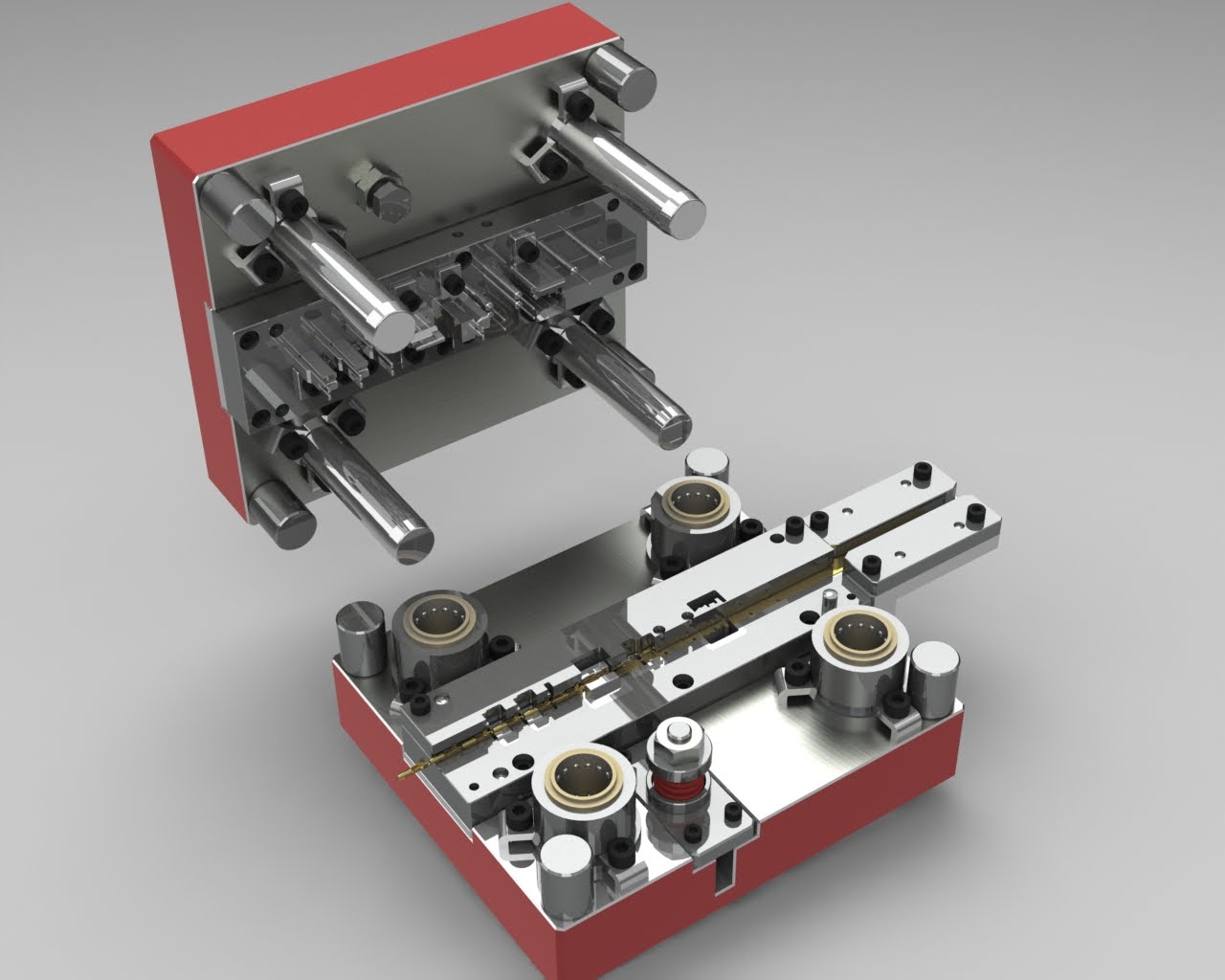

Estampos são produzidos a partir de peças básicas como cabeçote, espigas, guias e também de peças variáveis que são as que dão a forma geométrica desejada à estampagem.

É também possível fazer o processo de estampagem a frio. Nesse caso o projeto é chamado de conformação mecânica e nele existe uma chapa plana que passa a ser submetida a diversos cortes para que adquira nova forma geométrica.

Se você precisa saber mais sobre projeto de estampo: como garantir a confiabilidade no seu processo de ponta a ponta, veja o que esse tipo de ferramenta pode oferecer em cada etapa da produção:

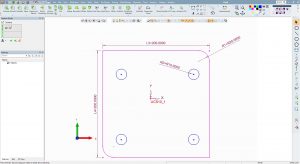

Na etapa do orçamento, o software que realiza o processo completo de ponta a ponta, totalmente automatizado fornece desenvolvimento do produto, etapa do blank e a tira, baseado na especificação do material escolhido pelo cliente e na espessura necessária. A força utilizada pelos cilindros de nitrogênios, molas, quantidade de aço, dados de tempo de usinagem e eletroerosão a fio também podem ser orçados com maior precisão para evitar erros de cálculo.

CAE é a abreviação para Engenharia Auxiliada por Computador que significa utilizar softwares para simular desempenho. Quanto mais precisa for a simulação, menor a possibilidade de erros de orçamentos e de necessidade de retrabalho.

A simulação CAE envolve etapas como otimização dos produtos, economia, processos e ferramentas de manufatura.

A maioria dos processos de CAE abrange etapas como pré-processamento, solução e etapas após o processo. O pré é a etapa em que os engenheiros estão elaborando o projeto de estampo, ou seja, modelando a geometria da peça através de representações. Nessa fase, o software que utiliza simulação CAE é muito importante para que não haja falhas.

É também na pré etapa que as propriedades físicas do objeto são definidas, o ambiente também pode ser simulado e as cargas que serão aplicadas ao objeto final também precisam ser consideradas.

Na fase do processo em si e na pós produção, os resultados dos modelos são apresentados e poder ser avaliados e modificados de acordo com a necessidade e de acordo com as necessidades de cada cliente e produto.

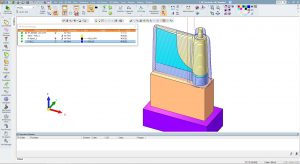

A construção, no software ponta a ponta é feita através de usinagem e apresenta módulos de automação, como AutoDrill e eletroerosão a fio, dentre outros.

O Tryout é zero, no entanto, com a adição de Medição de processos antes do tryout é possível evitar que uma peça ruim seja testada, já que ele permite a verificação e o descarte antecipado. Dessa forma pode-se economizar no aluguel da prensa e manutenção.

Para a medição, o software permite a inspeção em processo, sem tirar a peça da máquina CNC, por exemplo.

Se o seu intuito é encontrar uma solução para problemas específicos do seu negócio, utilizar um software específico pode ser a melhor resposta para isso. Optando por essa solução, esse sistema será inteiramente dedicado à sua empresa, aumentando e facilitando a otimização.

Sendo assim, um dos principais benefícios de um software específico para projetos de estampos é a grande abrangência que ele atinge. Em todos os processos, diferenciais e rotinas da empresa serão incluídos no sistema.

Sendo assim, esse modelo de sistema trará familiaridade para sua equipe, cada vez mais aumentando e melhorando o rendimento, desenvolvimento e desempenho de toda a equipe. Esse é um dos fatores chave para quem pretende trabalhar com projetos de estampos: veja como garantir a confiabilidade no seu processo de ponta a ponta!

Quando você opta por desenvolver um software específico para o seu negócio, uma solução certeira é adquira simultaneamente. As necessidades de sua empresa são trabalhadas de forma particular.

Diferente de softwares genéricos, os específicos possuem um alto nível de segurança diferenciado. Mesmo sendo hospedado virtualmente, o software especifico possui um banco de dados e não será compartilhado.

Uma das maiores preocupações de um gestor é com os investimentos feitos na empresa. Dessa forma, a questão “preço” sempre vem com uma enorme importância. Quando comparam custos e vantagens de um investimento dessa forma.

Um investimento em um software genérico pode parecer vantajoso no início, em razão do baixo custo. No entanto, é bem provável que o mesmo não consiga cumprir todas as necessidades específicas da sua empresa.

Esse fator pode vir a acarretar prejuízos futuros, de uma maneira que force a sua empresa a adquirir um software mais especializado para o seu nicho de negócios. Portanto, para conhecer um projeto de estampos: como garantir a confiabilidade no seu processo de ponta a ponta, não perca de vista o retorno financeiro.

De fato, os softwares específicos possuem um custo um pouco mais alto em relação aos softwares genéricos. Entretanto, ele servirá melhor a sua empresa e seu projeto, servindo todas as necessidades particulares que ela possui.

O custo do projeto, utilizando esse tipo de software especializado em projetos de estampos será para uma solução certeira que atenderá todas as suas prioridades, e com certeza, vai lhe trazer um alto retorno financeiro.

Um software ponta a ponta pode oferecer até 70% de redução do tempo no orçamento e garante que quando a ferramenta começa o orçamento já esteja aprovado.

Além disso, na simulação CAE há também uma redução de até 70% , o que implica em até 5% do tempo total. Lembrando que isso implica em uma redução alta de custos, já que a simulação CAE custa aproximadamente R$ 800,00 reais por hora!

Agora que você sabe as vantagens e desvantagens em se obter um software único CAD/CAM/CAE de ponta a ponta, dedicado a ferramentaria e com muitos recuros especializados em ganhar tempo em todo fluxo dos projetos de estampos, não perca mais tempo, contate FIT.

Muitas tarefas de projeto e preparação de ferramentais não precisam ser manuais e repetitivas.

O CIMATRON Die Design, feito pela 3D Systems para maximizar a produtividade do processo de projeto de estampos, oferece uma solução completa e comprovada para os projetistas e fabricantes de ferramentas que podem agilizar atividades que vão desde a cotação até a programação NC.

Pensando nisso, a FIT solucionará as suas dúvidas sobre estampos no webinar Automatizando os projetos de estampos, apresentado pela consultora Amanda Alcantara e pelo técnico em estampos Dimas Xavier.

Quando? Quinta-feira, 24 de setembro de 2020, das 10h as 11h.

Você é nosso convidado!

O que é estampagem nós já vimos em outro artigo por aqui, mas só para lembrar o conceito, Estampagem é o processo de fabricação que através da operação de prensagem, corta ou deforma plasticamente chapas metálicas, gerando um produto final com ótimo acabamento.

O processo de estampagem é muito útil em indústrias com produção seriada e com grandes lotes como a automotiva e de eletrodomésticos, por exemplo, e são fabricadas no setor de ferramentaria.

Como em qualquer processo de fabricação, além da matéria-prima, é necessário um conjunto de máquina e ferramenta. No caso da estampagem, a matéria-prima deve se restringir a materiais que possam adquirir o formato de chapas ou fitas como o aço, cobre, alumínio, níquel e zinco.

A máquina utilizada é a prensa que pode adotar tamanhos diversos para atender às necessidades da produção e assim como a prensa tem suas características, a matriz que molda o produto tem o perfil especificado e bem detalhado com o formato e tamanho dimensionados.

As ferramentas podem ser classificadas em três grupos segundo a sua utilização, são elas: Estampo Progressivo, Tandem e Transfer.

Como é comum em qualquer projeto, alguns fatores devem ser considerados para a concepção de uma ferramenta de estampar, entre elas estão: Dimensão, o material e sua espessura, a qualidade pretendida na peça, cadência e por aí vai uma lista de considerações. Sendo assim, podemos agrupar as ferramentas em três grupos:

Nesta categoria a prensa é alimentada com a matéria-prima através de um processo automático por bobinas ou do processo manual com tiras de matéria-prima. A chapa é disposta entre a matriz superior e inferior e é alvo de sucessivas operações de corte, dobragem ou estampagem até a obtenção de um produto final. Nesta categoria, acontece uma sequência de produção onde o material avança para a etapa seguinte conforme cada operação finalizada. Em alguns casos, na mesma estação, a peça pode sofrer operações sucessivas.

O comprimento do passo ou do alimentador define a velocidade de avanço da chapa para evitar erros de posicionamento. Este processo oferece:

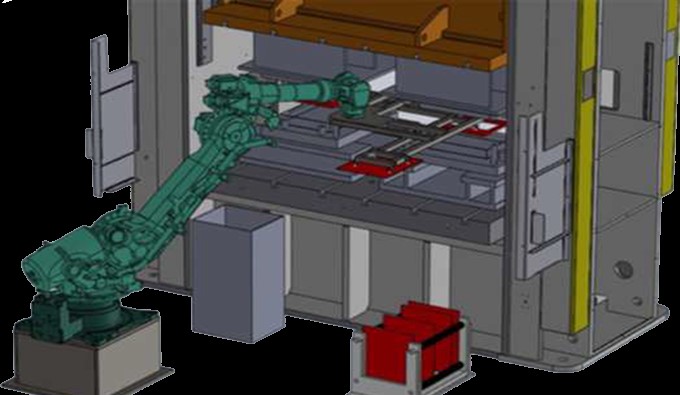

Diferentemente do Estampo Progressivo, a categoria Transfer é composta por várias ferramentas que executam as operações individualmente. Elas são montadas em sequência sobre uma base comum e as peças transitam de uma ferramenta para outra, geralmente essa movimentação acontece através de sistemas automáticos ou robôs equipados com garras mecânicas ou pneumáticas.

Este sistema foi desenvolvido para fabricar componentes de forma totalmente automatizada, ou seja, sem a necessidade da utilização de mão de obra. A imagem abaixo ilustra a aplicação dos braços robotizados, responsáveis pelo manuseio total dos componentes estampados.

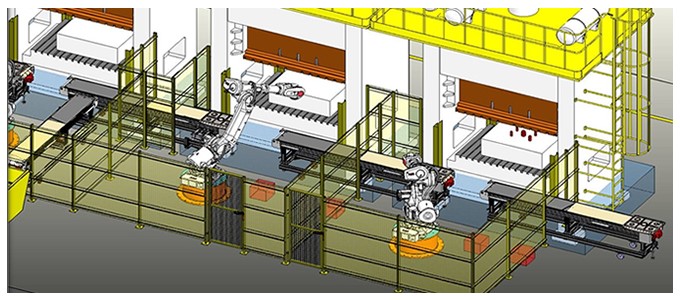

Uma linha de prensas Tandem, como o próprio nome sugere, é constituída por uma distribuição simples de prensas separadas entre si por uma distância comum. Neste tipo de estampagem, existe uma prensa e uma ferramenta individual para cada operação do processo de fabricação. Finalizada uma operação, a peça é movimentada para a prensa seguinte, até ao final da linha onde se obtém o produto final. A ilustração a seguir demonstra a movimentação realizada por braços automatizados de robôs, que não necessitam da interferência humana durante a operação.

Embora o investimento em ferramentas e instalação do projeto de estampagem possam parecer altos, o custo de produção e mão-de-obra é reduzido, proporcionando maior lucratividade.

É claro que qualquer equipamento para se manter funcionando com perfeitas condições de qualidade e segurança, devem passar pela manutenção preventiva. Entre os itens que devem ser observados e substituídos de acordo com a necessidade nas prensas de sistema Progressivo, Transfer e Tandem são:

Se você despertou o interesse por implementar este processo em sua empresa, é importante lembrar que todos os equipamentos devem estar em conformidade com as Normas de Segurança NR12, PPRPS e NBR13930. São elas que definem os requisitos e as medidas técnicas de segurança, garantindo a integridade física dos operadores, do maquinário e de outras pessoas que possam ficar expostas a possíveis perigos.

As normas devem ser aplicadas em unidades fabris desde a implementação de prensas simples até de alta complexidade e também de dispositivos auxiliares.

Você sabe como funciona o processo de estamparia de metais?

Imagine produzir geometrias próprias e detalhadas utilizando apenas uma chapa, uma prensa e poucos segundos. Sem soldas, sem cavacos, sem bagunça e com tempo recorde. Isso é Estampagem!

Estampagem é o processo de fabricação, para estamparia de metais, que através da operação de prensagem, corta ou deforma plasticamente chapas metálicas, gerando um produto final com ótimo acabamento. O processo é muito útil em indústrias com produção seriada e com grandes lotes como a automotiva e de eletrodomésticos, por exemplo.

É claro que não são todos os materiais que podem ser utilizados na estampagem, pode-se utilizar apenas os que são capazes de adquirir o formato de chapas ou fitas, os principais são:

Apesar deste tipo de fabricação ter um alto custo de ferramental, inviabilizando a aplicação para pequenos lotes, as vantagens o tornam muito atrativo para várias indústrias, isso porque podem oferecer:

A estampagem tem suas vertentes e cada qual tem sua aplicação específica, entre elas estão: Corte, Conformação Mecânica, Repuxo e Estampagem Profunda. Em todos os casos a prensa exerce pressão na chapa que apoiada em uma matriz define o perfil da peça.

O esforço de compressão exercido pela prensa é convertido em esforço de cisalhamento, cortando ou perfurando o material, produzindo assim, perfis em peças planas.

Algumas peças geralmente produzidas por este meio de fabricação são: Componentes de informática, gabinetes, réguas, painéis de fotos, arruelas ou discos planos.

Nesta categoria, o material não precisa necessariamente sofrer ruptura, entre as operações estão o dobramento e encurvamento, enrolamento, nervuramento e conformação de tubos.

Exemplos de aplicação de conformação mecânica são a produção de peças rasas como componentes da carroceria de automóveis como capô e portas.

Durante esta operação, o material sofre uma conformação mais intensa de modo que o material sofre estiramento, ou seja, tem sua espessura diminuída para que possa ser moldada no perfil desejado. É importante lembrar que para ser submetido a repuxo, o material deve atender à algumas especificações para que não se rompa. Um exemplo de aplicação são as cubas das pias de cozinha.

Seguindo a mesma linha de raciocínio da Estampagem Rasa, na Estampagem Profunda o copo é mais profundo do que a metade do seu diâmetro. Um exemplo de aplicação dessa estampagem é na produção de panelas.

Corte fino e Conformação: é a tecnologia para a produção econômica de peças com precisão de corte.

O processo de corte fino oferece tecnologia de ponta para a produção econômica de peças com precisão de corte e superfícies livres de arestas ou rebarbas (estouro de corte). As peças são produzidas em uma prensa com três forças ativas e em ferramentas de corte com o mínimo de folga, em ângulo reto com superfícies cortantes que não deixam rebarbas ou arestas e são extremamente planas. Elas podem ser utilizadas sem qualquer necessidade de retrabalho ou segunda operação ou processo.

No processo de corte fino, as peças são produzidas em uma prensa com três forças ativas e em ferramentas de corte com o mínimo de folga, em ângulo reto com superfícies cortantes que não deixam rebarbas ou arestas e são extremamente planas. Isso permite que elas sejam utilizadas sem qualquer necessidade de retrabalho ou segunda operação ou processo.

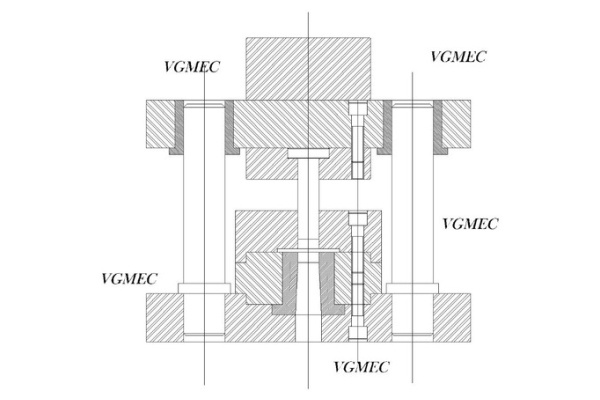

É claro que para produzir as peças com os perfis desejados, você vai precisar de todo o conjunto mecânico e não somente da matriz em si. Os Estampos são compostos de elementos comuns (Base, cabeçote, colunas de guia e espiga) e de elementos específicos, responsáveis pelo perfil da peça que será produzida (matrizes e punções).

Matrizes e Punções são os elementos fundamentais do ferramental para estampo. Na matriz está recortado o formato negativo do perfil da peça e fixada rigidamente sobre uma base reforçada, formando um conjunto sólido, cujo material é de alta qualidade e acabamento fino. Algumas características que devem ser consideradas no projeto das matrizes de corte são:

O material para esse ferramental deve ter algumas características específicas, são elas:

Outros fatores que devem ser respeitados durante o projeto das matrizes são a fixação e espessura das matrizes.

A força proveniente da punção se distribui ao longo dos gumes de corte da matriz, por isso ela precisa ter a espessura adequada para suportar os impactos. Para isso, basta utilizar a equação abaixo para determinação da espessura correta:

E= ∛(F-3)

E= Espessura

F = Força de corte

Se você utilizar para o cálculo a Força de Corte em toneladas, a unidade de medida do resultado da espessura será em centímetros. Caso optar por utilizar a Força em kgf, a unidade de medida do resultado será em milímetros.

Para definir a Força de Corte, basta utilizar a seguinte equação:

Fc≥p.e.tc

Fc = Força de corte [kg]

p = Perímetro da peça a ser cortada [mm]

e = espessura da chapa [mm]

tc = tensão resistente de cisalhamento ou corte [kg/mm²] (conforme cada material)

Para que possa ser montada adequadamente no porta-matriz, os tipos de fixação são:

A matriz deve ser usinada com extrema estabilidade dimensional, uma ótima opção é o aço VC-131 que é conhecido como indeformável, com resistência à abrasão e máxima estabilidade do gume.

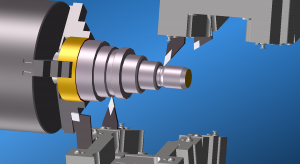

Para a usinagem, o processo de eletroerosão a fio é o mais indicado por permitir usinar geometrias complexas. Através da eletroerosão, um fio de latão eletricamente carregado atravessa a peça submersa em água deionizada, em movimentos constantes, provocando descargas elétricas entre o fio e a peça, as quais cortam o material. Para permitir a passagem do fio é feito previamente um pequeno orifício no material a ser usinado.

A programação do perfil é feita através de sistemas computadorizados, permitindo a obtenção de perfis complexos e precisos.

É importante lembrar que o tratamento térmico tem um papel fundamental, a matriz deve ser submetida à têmpera entre 800°C e 850°C com resfriamento em óleo.

Quando modificações ou implementações de processos são realizadas, é importante não esquecer do famoso tryout, que nada mais é que uma série de testes que comprovam a eficiência do novo procedimento.

Durante o tryout acontece a simulação do processo normal de produção e são observadas as características do produto e processo, como ergonomia, tempo de ciclo e qualidade. Apenas após a comprovação testada e aprovada de que o processo é capaz de gerar um produto adequado, é feita a liberação para iniciar a produção sequenciada.

Caso conformidades sejam encontradas, o processo deve ser adaptado e readequado para cumprir todos os pré-requisitos normativos.

Neste artigo iremos analisar a profissão de Projetista de Moldes, Matriz ou Estampos, onde trabalham, quais são suas atribuições, qual o salário destes profissionais e como se tornar um deles.

Esses profissionais trabalham em empresas que são ligadas a fabricação de produtos que envolvem borracha ou plástico, na fabricação de máquinas e equipamentos (moldes de injeção, máquinas de estampo).

Esses trabalhadores atuam, geralmente, em empresas que estão ligadas a fabricação de peças de borracha e plástico, de máquinas e equipamentos (instrumentos médico-hospitalar, artigos de grandes precisões, e para automação das indústrias, até para pequenos objetos como relógios e contadores de tempo), para fabricação de peças para veículos automotores, também para equipamentos que trabalhem com energia elétrica.

Dessa forma podemos observar que este profissional tem uma grande gama de trabalhos que pode realizar.

Quando o assunto é ser um Projetista de Moldes, Matriz ou Estampos é um pouco complexo de se pensar o que realmente faz esse profissional. Então cabe uma ótima pergunta, afinal o que são moldes?

Moldes, conforme definição, são ferramentas de formação de componentes ou peças.

Variando entre suas dimensões, tipos e complexidade de cada molde.

Pensando na sua forma mais rudimentar é composto por duas metades de matriz, cavidade e bucha, são as partes que darão forma a peça que será injetada neste molde.

Os moldes são classificados em questão de tecnologia ou da matéria prima (insumo) que será usada durante o processo de fabricação.

Estampos tratam de uma soma de operações que serão executadas na matéria-prima inicial, e ao final do trabalho se obtém um produto acabado com forma e dimensões definidas.

Essas operações acontecem com a ajuda de ferramentas instaladas em prensas de alta pressão.

É um processo a frio que consiste em uma chapa ser colocada sobre uma matriz e recebe uma força que a desloca contra a matriz, fazendo com que a chapa adquira a forma geométrica da matriz.

Após entender o que são moldes, matriz e estampos podemos tratar sobre as atribuições de um Projetista de Moldes, Matriz ou Estampos.

As atribuições de um projetista de moldes inclui: planejar e desenvolver projetos de moldes, matrizes e formas de estampagem; verificar se o projeto é viável para produção; especificar o material utilizado; desenvolver protótipos; fazer o cálculo de custo x benefício; acompanhar os testes práticos e coordenar o trabalho a ser executado; elaborar manual de operação e coordenar novos projetos de Moldes, Matrizes e Estampos.

Algumas das formas de se tornar um Projetista de Moldes, Matriz e Estampos é necessário ter experiência em outros setores da Indústria como ferramenteiro, operador de máquinas de estampo, operador de máquina de corte, desenhista projetista, entre outras áreas semelhantes da indústria.

Para este cargo o tempo de serviço pedido é entre 4 e 5 anos de experiência. Além, claro de domínio de softwares CAD/CAE/CAM, mecânica a nível técnico no mínimo e áreas afins.

Separamos 7 passos de como conseguir ser um Projetista de Moldes, Matriz ou Estampos. São eles:

O início mais comum na área de Projetista de Moldes é iniciar como operador de máquinas de injeção de plástico e afins, de máquinas de corte ou de estamparia.

Porém obter acesso a este setor de trabalho é necessário ter um curso de mecânica industrial, neste curso serão apresentados como utilizar os equipamentos de proteção individual, leitura e interpretação de desenho técnico, ajuste mecânico, ferramentaria, usinagem em torno e demais matérias do dia a dia.

Este curso irá fornecer conhecimento aprofundado em desenho técnico, entendimento geométrico e espacial, funções físicas, matemática, simbologia, programas de desenho CAD (Computer Aided Design, por definição é Desenho Assistido por Computador) e ciência dos materiais.

Ter o curso superior fará com que seu desenvolvimento seja melhor visto por seus superiores, gerando mais oportunidade de ser um futuro projetista. Importante verificar se na ementa do curso que irá iniciar tem essas matérias e a qualidade que elas são passadas.

No século que estamos vivendo a tecnologia avança rapidamente sendo crucial estar sempre atualizado sobre as novas tecnologias.

Aprenda sobre desenhos bi e tridimensional, sabendo diferenciar seus usos, sempre que possível.

Inclusive os sistemas tridimensionais atuam mais fortemente nas indústrias se tornando quase padrão para certas aplicações. De maneira que os desenhos bidimensionais ainda são muito usuais, para, por exemplo, plantas baixas e sistemas de distribuição elétrica.

Este tópico se relaciona quando é necessário indicar onde será feito o corte, o estampo (indicando profundidade, passante ou não) e qual a especificação, apontar qual tipo de soldagem vai ser usada e os métodos, dimensionamentos geométricos e tolerâncias.

Saber, de forma profunda, quais são os efeitos térmicos durante a fabricação de peças e seus cortes trará vantagens na hora de fazer um bom projeto de molde.

Contando que o uso correto de canais de resfriamento traz benefícios de acabamento durante a finalização da peça.

A mecânica dos sólidos é usada para saber quais são os pontos térmicos que pode-se trabalhar em um molde, no caso de Estampos, saber a deformação que o material aceita (trabalhar na deformação plástica) sem o rompimento e a tenacidade do mesmo.

Pedir dicas de empresas, softwares, sistemas de modelagens e afins. Saber como está o mercado também é tarefa do futuro projetista

Para se especializar neste setor é necessário experiência e grande conhecimento de ferramental, moldes, matriz e estampos, portanto o estudo constante de novas ferramentas, conhecer o processo de concepção e montagem.

Atualmente, considerando a média nacional, um Projetista de Moldes, Matriz ou Estampos ganha em média R$ 3.518,43 e trabalha cerca de 43 horas semanais de acordo com o CAGED do Ministério do Trabalho e Emprego, avaliando o período de 08/2018 até 03/2019.

O piso salarial médio nacional para um Projetista de Moldes fica em torno de R$ 2.498,00 e entre os maiores valores recebidos está o de R$ 5.317,16. Para esta média são utilizados apenas profissionais com carteira de trabalho assinada e trabalhando em regime CLT.

O salário varia conforme a classificação do profissional entre: júnior, pleno e sênior. Os dois maiores critérios para se avançar nessas classificações é a experiência na área e o nível de escolaridade. Cada empresa separa os profissionais conforme seus próprios critérios, porém existe uma média de experiência e escolaridade entre todas.

São vários setores do comércio, indústria e agricultura que necessitam de Projetista de Moldes, entre elas estão: INJEMOLDING, INTECH ENGENHARIA, KOPPE, TAFF INDÚSTRIA DE PLÁSTICOS, PLÁSTICOS ALKO, KARINA PLÁSTICOS, CRW PLÁSTICOS, FÁBRICA BRASILEIRA DE MOLDES FBM, INJEPLASTIC, dentre outras.

Esse profissional também pode trabalhar como Freelancer realizando projeto para várias empresas sem que se crie vínculo empregatício, gerando benefícios para ambos, mantendo o profissional ativo e aprendendo sobre diversas áreas de atuação da indústria.

Para contratar um profissional desta área existem várias formas, porém iremos citar as 2 principais, que são:

Um caminho muito comum para se contratar profissionais de várias áreas, e para desenhistas projetistas de ferramental não seria diferente.

Para este contato é interessante saber se a empresa contratada tem um bom banco de dados dos currículos de profissionais desta área.

Atualmente é um meio muito usado pela facilidade oferecida da forma de contrato desses sites, pois são valores baixos para utilizar os serviços dos mesmos, contendo assim um ótimo custo x benefício para médias e pequenas empresas, que geralmente não possuem um setor de RH que consiga fazer a gestão dos funcionários e a coleta de currículos.

Gostou? Acompanhe nossas páginas no Facebook e no LinkedIn e fique por dentro das novidades!

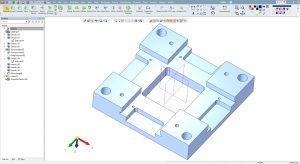

Para quem não sabe, o acrônimo de CAD-CAM é (CAD) “Computer Aided Design” e (CAM) “Computer Assisted Manufacturing”. Ambos são sistemas para realizar projetos e fabricações de peças plástica, estampados em metal, calçados, eletrodos, controle de qualidade, etc., com o uso de um computador que permite criar e satisfazer as necessidades de muitas empresas de design gráfico 3D e que também procura controlar máquinas de maneira computadorizada, normalmente chamadas de máquinas NC (Numerical Control) ou CNC (Computer Numerical Control).

Atualmente, o sistema “CAD-CAM” é visto como uma disciplina única; enquanto que, quando os dois métodos foram criados, o CAD inicialmente era uma tecnologia de computador proveniente da engenharia, mas a CAM, por outro lado, era vista como uma ciência semiautomática que permitia o domínio das máquinas numericamente.

É uma ferramenta computacional que beneficia muitos designers, arquitetos e engenheiros, para desenhar coisas em 2D (usa entidades geométricas verticais, como polígonos, arcos, linhas e pontos para operar com uma interface gráfica) e/ou modelagem 3D que permite adicionar sólidos e superfícies. Poderia ser para prototipagem, fabricação, usinagem CNC como moldes, para impressão 3D ou plotagem de desenhos em folhas de papel ou em PDF 3D. O software de projeto CAD é encontrado nas mais diferentes ramos da indústria, incluindo:

O ambiente CAD é responsável por ajudar a desenhar e modelar objetos para serem fabricados.

Quando usado para construção básica de geometria 2D e peças simples, inclui peças para Router CNC, Plasma, Corte a Laser, Corte a Jato Dágua e Corte a Fio. As geometrias incluem:

O CAD ajuda criar formas 2D que podem facilmente ser processadas nas máquinas CNC atraves do Código NC ou Codigo G para usinagem. Esta geometria CAD pode ser editada, cortada, espelhada ou copiada para construir uma forma simples ou impressa para fabricação.

Para construção de geometrias mais avançadas e complexas em 3D, incluem peças para fresamento ou torneamento CNC, As geometrias 3D podem incluir:

O ambiente CAD permite vocë criar formas 3D bem como editá-las. Um ambiente CAD avançado inclui recursos para projeto mecânico, como completa modelagem em montagem. Bem como moderna modelagem paramétrica, onde cada passo do modelamento é adicionado um item na árvore, o que permite edição de qualquer item, através de seus parâmetros. Se uma alteração é feita a um componente, o modelo inteiro pode ser atualizado facilmente. Outro recurso avançado é a modelagem hibrida, ou seja qualquer geometria em superfícies, sólidos ou curvas podem fazer operações boolenas (adicionar, cortar ou remover) entre elas.

Por outro lado, o “CAM” de fabricação assistida por computador é uma tecnologia que usa computadores para auxiliar na fabricação de um produto. É usado para transformar uma peça desenhada em uma série de operações de usinagem que podem ser enviadas para uma máquina CNC executar o corte do material bruto, transformando em peça fisica. O software CAM faz parte do sistema de controle de qualidade, administração, programação CNC e planejamento de processos.

Software CAM é utilizado para as seguintes atividades:

Um dos principais usos do CAM é para criar a trajetória de usinagem. Isto é o caminho a qual a ferramenta de corte percorrerá para cortar o material da maneira mais eficiente para ganhar tempo e alcançar o resultado da peça acabada mais próximo possível do desenho desenvolvida no CAD , levando em consideração as tolerâncias e precisão do projeto. Trajetórias de usinagem incluem:

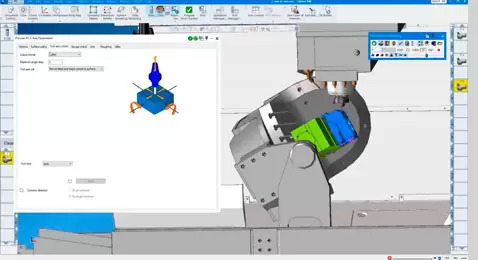

A simulação é importante antes de usinagem pois permite ao usuário operador de máquinas analisar as operações antes de realizar o corte no material. Isto reduz o risco e custo de potenciais erros que podem ocorrer, antes de ocorrer. Há outros benefícios que incluem calculo do tempo de usinagem, analise do desvio da peça, verificar o movimento real gerado pelo pós processador.

A simulação com máquina pode também permitir visualizar a cinemática de sua máquina CNC dentro do modo de simulação, evitando assim, qualquer movimento que pode causar fim de curso, colisão entre peça e partes da máquina, peça e ferramenta ou fuso de sua máquina. Tudo é verificado e exibido para o usuário enviar um programa confiável e seguro para usinagem na máquina.

O conceito de Indústria 4.0 ou quarta revolução industrial, tem origem na aplicação de tecnologias digitais no ambiente de produção e no valor da cadeia de uma empresa. O princípio básico da Indústria 4.0 é que sistemas e máquinas interconectadas formam uma rede inteligente que cobre toda a cadeia de valor. Abaixo estão vários exemplos de aplicação desses princípios através da cadeia de valor de fabricação. Cada elemento desse processo pode aproveitar os benefícios oferecidos pela Indústria 4.0.

O uso de tecnologias de informação e design que facilitam a conexão entre o mundo físico e o digital permite desde a aplicação de ferramentas de análise de informação obter relações entre dados, até colaboração entre sistemas e dispositivos físicos (conexões máquina-máquina, máquina-produto, máquina -sistema, etc.) para criar a chamada indústria inteligente ou comunicação direta com o usuário final, conseguindo assim a otimização e interação dos processos de pesquisa e desenvolvimento, design, produção, logística e prestação de serviços. Os sistemas CAD/CAM são relevantes nesta nova revolução, uma vez que permitirão redesenhar, simular e monitorar os modelos a serem produzidos sem ter que parar uma linha de produção.

Como você pode ver, a Indústria 4.0 fornece aos fabricantes uma mudança na maneira de gerenciar seus negócios. À medida que a tecnologia continua avançando, a integração entre a fabricação física e a tecnologia digital inteligente estará pronta para um crescimento mais transformador.

A Indústria 4.0 continuará a promover a crescente informatização CAD/CAM e integração de sistemas industriais. A indústria está evoluindo em uma alta taxa de demanda, na qual os clientes exigem uma produção flexível com foco na manufatura enxuta.

A indústria revolucionária 4.0 exige que todas as máquinas tenham um processo de rede em que o produto seja capaz de modificar o processo, se necessário, a fim de construir uma linha de produção flexível. A modificação CAD-CAM on-line de acordo com cada produto específico é uma vantagem para a personalização do produto.