Nenhum produto no carrinho.

Para evitar esses tipos de falhas humanas existem métodos que podem lhe ajudar, iremos abordá-los agora, são eles: Automação de tarefas, monitorar execução de trabalho, investir na qualificação da sua equipe, inovação e avaliar os resultados

Com o passar do tempo, surgem novas tendências que revolucionam praticamente todas as áreas de atuação. Podemos afirmar que a automação é uma delas, e vem ganhando cada vez mais espaço em diversos tipos de empreendimentos.

Se você fizer utilização das ferramentas adequadas às necessidades de sua empresa, pode ter certeza de que você irá se surpreender com os resultados que serão alcançados.

Portanto, agora iremos abordar algumas vantagens sobre a automação de tarefas, para que você saiba quais são as principais vantagens de aderir a esse sistema em sua empresa.

A automação de tarefas é uma etapa de gestão do processo do seu negócio que tem como objetivo compreender as ações repetitivas que são feitas de método manual, e assim criar soluções com aplicativos e softwares, para que sejam realizadas de forma automatizada.

Podemos dizer que a automação busca respostas para as perguntas a seguir:

Quando esses três questionamentos possuem uma resposta positiva e demonstram o diferencial das tarefas para que a sua empresa chegue ao sucesso, deve ser implementada a automação de tarefas.

Por mais que sua equipe seja muito bem preparada e treinada com a sua gestão, alguns imprevistos podem acontecer, chamamos de falha humana. Essas falhas atrapalham a performance e o desenvolvimento da sua empresa.

Em todo caso você precisa estar preparado e pronto para ofertar as soluções mais eficientes em um pequeno intervalo de tempo para que sua empresa se recoloque.

Como já foi dito aqui, a automação de tarefas oferece para você a criação de infraestruturas com padrões anteriormente estipulados, para que faça com que as atividades aconteçam sem preocupação com a execução.

Isso faz com que eles compreendam as dificuldades uns dos outros, e isso pode ser um fator fundamental para sua empresa. A compreensão entre companheiros de trabalho. Fazendo com que discussões para chegar em um objetivo comum sejam feitas a fim de resolver os problemas que aparecerem.

Considerando cenários promissores em relação a investimentos que são direcionados à tecnologia com inovação, os gestores precisam reconhecer os motivos para explicar o investimento na ferramentaria, tanto na área de engenharia quanto na fabricação CNC.

Em primeiro lugar, é importante que o gestor tenha noção de que, na empresa, fazer uma avaliação de resultados é muito importante. Isso pois a ação é parte fundamental do planejamento estratégico.

Ao modo em que uma empresa é composta pelo patrimônio humano, saber bem como sua equipe está funcionando e trabalhando é fundamental para o desenvolvimento de seu negócio.

É preciso listar de forma objetiva e clara o quão importante é ter uma boa avaliação de resultados, confira agora alguns pontos principais para fazer a sua avaliação.

Agora que você o que fazer para evitar falhas humanas em sua ferramentaria, invista numa tecnologia inovadora.

Por que a quantidade de facas de corte na ferramenta é importante ?

A utilização de ferramentas tecnológicas, assim como os softwares reduzem bastante os erros e outros problemas ligados às falhas humanas em sua ferramentaria. Desse modo, você evita o retrabalho, além disso aumenta a qualidade dos seus serviços.

No processo de controle e monitoramento, o gestor do projeto supervisiona todas as ações que são executadas, inclusive as variações que são ocorridas. Para que você as identifique é feito uma análise para a comparação entre o que foi concretizado com o estimado.

No momento em que se reconhece uma área que foi afetada, é avaliada a necessidade, assim como a implantação de algumas mudanças que são cabíveis, impedindo que todo o seu projeto seja prejudicado.

Esse processo deve ser utilizado para reconsiderar e monitorar os riscos. Afinal, fatores mercadológicos, falhas humanas em sua ferramentaria, ações da natureza, e até mesmo o andar normal das atividades podem gerar alterações para modificar a ordem dos riscos.

Em um mercado cada vez mais competitivo, onde a sua concorrência aumenta de forma contínua, as empresas necessitam pensar em estratégias para sair com vantagens.

Para que seja resolvida essa questão, na maioria das vezes, os gestores melhoram questões relacionadas à estrutura física de seus negócios e acabam investindo em equipamentos mais modernos.

Para que você não fique com duvida das vantagens de capacitar a sua equipe para melhorar a sua empresa, acompanhe esses benefícios a seguir e veja como isso pode ser fundamental para o seu negócio.

A qualificação para sua equipe tem ligação direta com a melhora profissional. Fazer treinamentos relacionados a otimização do trabalho é indispensável, para gerir melhor o tempo das atividades que serão desenvolvidas, por exemplo.

As habilidades da equipe quando são potencializadas por alguns treinamentos, podem trazer diversas vantagens para a sua empresa. Afinal, sua equipe passará a ter novos conhecimentos, e dessa forma contribuir melhor para o objetivo do seu negócio.

Todo gestor pensa em como diminuir o custo da empresa, afinal essa é uma forma de se obter lucro e utilizar para aplicar em novos investimentos. Mas como a qualificação pode ajudar-te nessa meta.

Quando a equipe é profissionalizada, podemos afirmar que a rotatividade é reduzida e dessa forma você pode vir a ter menos gastos trabalhistas. Além desse fato, a empresa acaba gastando menos com terceirizações, quando desenvolve habilidades novas em sua equipe.

O contato entre o pessoal da equipe durante os treinamentos de qualificação gera, por si, uma interação maior entre eles, desde funcionários antigos e até mesmo os novos.

Isso faz com que eles compreendam as dificuldades uns dos outros, e isso pode ser um fator fundamental para sua empresa. A compreensão entre companheiros de trabalho. Fazendo com que discussões para chegar em um objetivo comum sejam feitas a fim de resolver os problemas que aparecerem.

Considerando cenários promissores em relação a investimentos que são direcionados à tecnologia com inovação, os gestores precisam reconhecer os motivos para explicar o investimento na ferramentaria, tanto na área de engenharia quanto na fabricação CNC.

Em primeiro lugar, é importante que o gestor tenha noção de que, na empresa, fazer uma avaliação de resultados é muito importante. Isso pois a ação é parte fundamental do planejamento estratégico.

Ao modo em que uma empresa é composta pelo patrimônio humano, saber bem como sua equipe está funcionando e trabalhando é fundamental para o desenvolvimento de seu negócio.

É preciso listar de forma objetiva e clara o quão importante é ter uma boa avaliação de resultados, confira agora alguns pontos principais para fazer a sua avaliação.

Agora que você o que fazer para evitar falhas humanas em sua ferramentaria, invista numa tecnologia inovadora.

Por que a quantidade de facas de corte na ferramenta é importante ?

Ao gerir orçamentos de ferramentais no âmbito dos projetos gráficos e de engenharia, é bastante comum que as alterações manuais provoquem prejuízos e necessidade constante de retrabalho, além de atraso nas entregas.

A automatização dos processos através de softwares desenvolvidos para esse fim pode ser uma excelente saída para reduzir custos desnecessários e aumentar a qualidade de seus projetos.

Esse tema é tão importante que já se fala especificamente em orçamentos e projetos como um segmento dos projetos de engenharia. Isso porque já se percebeu o quanto de prejuízo se obtém por mau planejamento e erros de projetos e desenvolvimento.

Modernizar as ferramentas e tecnologias é uma das formas mais eficientes de investir em qualidade e orientar sua equipe para um trabalho mais motivado e eficiente.

CAE ou Engenharia Auxiliada por Computador é uma tecnologia que utiliza programas para a construção e desenvolvimento de projetos de engenharia civil. Umas das formas mais avançadas é a simulação CAE, que pode auxiliar a ter noção mais exata do desenvolvimento do projeto, promovendo uma margem muito pequena de erros de orçamento.

Umas das vantagens da ferramenta CAE é poder simular de forma muito realista, através de protótipos virtuais, suas reais condições de uso e aspectos fundamentais para a viabilidade de qualquer projeto de engenharia como resistência e estabilidade.

A ferramenta pode ser utilizada em diversas etapas do projeto, como em sua elaboração e na análise do produto. Também utilizamos a simulação CAE para avaliar a funcionalidade do produto, como design final e até a capacidade de produção.

Utilizando softwares que permitem a simulação CAE os prejuízos com orçamento podem ser bastante diminuídos e ainda:

Desenvolver produtos é uma fase que envolve sérios riscos orçamentários quando o processo não é automatizado e fica submetido a intervenções manuais e retrabalhos que geram prejuízo para quem desenvolve projetos.

Os softwares para auxílio e elaboração de produtos evoluíram a ponto de superar os CAD, que simulavam e representavam os projetos e desenhos gráficos em 2D. Atualmente é possível, através de ferramentas e softwares que chamamos parametrizados, obter tecnologia avançada e maior precisão para orçamentos muito mais seguros.

Com a ampliação de recursos dos softwares para elaborar produtos, as simulações conseguem prever com segurança e amplitude as variáveis de erros orçamentários que podem implicar diretamente no custo do orçamento, provocando prejuízos.

Para a engenharia de desenvolvimento, prever através de protótipos virtuais, a viabilidade dos produtos, calculando as condições reais de uso podem otimizar as fases pré-processamento, desenvolvimento e análise final dos resultados.

O desenvolvimento das tiras é um processo de estampagem considerado progressivo e, por ser altamente tecnológico, é um dos elementos que podem auxiliar a apresentar orçamento preciso e sem erros que impliquem em prejuízo ou necessidade constante de retrabalho.

As ferramentas do tipo progressiva são as que possuem configuração que permite operações sequenciais e progressivas na produção de um produto e que podem até utilizar uma mesma base ou molde.

O estudo ou estágio de tiras é a distância adequada entre a primeira e a última peça de uma ferramenta de estampagem. A produção de estampos de forma automatizada funciona a partir de uma ferramenta que desloca uma chapa na distância correspondente entre as ferramentas.

Os blanks são as peças de aço utilizadas na produção de produtos estampados e são feitos a partir de cortes na bobina, permitindo agilidade e garantia de redução absoluta nas perdas durante o processo.

É através do deslocamento dos banks que o processo de estamparia pode ser realizado com eficiência, já que eles possuem grande poder de deformidade e deslocamento, produzindo o que é chamado de alimentação do produto.

O estágio das tiras é chamado dessa forma porque é ele que define, através das amarrações, a necessidade de maior ou menor alimentação, ou seja, o movimento dos blanks e a distância entre as peças.

As ferramentas CAE também são eficientes para analisar o material e os processos e fazer a entrega correta do orçamento contendo base correta sem incorrer em prejuízos em decorrência de erros.

O CAE tem sido utilizado em larga escala para desenvolvimento de produtos e aperfeiçoamento dos processos. Entre as análises importantes que são oferecidas pelo uso de softwares eficientes que trabalham a partir de ferramentas CAE estão a análise dos processos com verificação de variáveis.

Entre as variáveis que podem ser analisadas durante o processo estão variações eletromagnéticas, fluídos, estáticas, acústicas, térmicas e outras que podem evitar erros e prever possíveis modificações de forma precoce e sem comprometer o orçamento.

Uma das formas de analisar materiais e processo é com a criação, através do CAE, de protótipos virtuais que auxiliam na escolha de materiais, interação com outros materiais e superfícies externas, temperaturas, fixação, forças e outras variáveis que podem comprometer o desenvolvimento dos produtos.

Durante o processamento, os softwares também precisam apontar os resultados e avaliar todo o processo para verificar se houve precisão em relação ao orçamento. Uma forma de fazer isso antecipadamente e não incorrer em erros é realizar a simulação da produção através do próprio CAE.

Outras vantagens de utilizar ferramentas de automação são:

Agora que você já conhece mais sobre como evitar prejuízos ao gerar orçamentos de ferramentas, uma boa ideia é procurar o Software CIMATRON. Através do CIMATRON sua empresa terá acesso à ferramenta mais sofisticada em termos de desenvolvimento de produtos e análise de desenvolvimento!

Por que a quantidade de facas de corte na ferramenta é importante ?

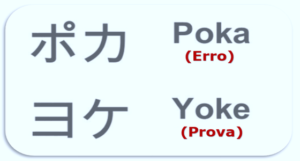

O nome Poka Yoke (pronunciado como poca-ioquê), é de origem japonesa e carrega o significado “a prova de erros”, assim, poka yoke para evitar falhas humanas.

Com esse entendimento podemos visualizar qual a ideia dessa ferramenta, que foi criada no Japão e implantada no Sistema Toyota de Produção, que é mundialmente conhecido pela eficiência e qualidade na produção.

Apesar do nome a sua função é crucial. A Poka-Yoke é um sistema desenvolvido para a inspeção, a fim de prevenir riscos de falhas humanas e ajustar eventuais erros em processos industriais, sendo a mais direta possível é realizada através de funções simples.

O Poka Yoke veio à tona nos anos 60, quando um promissor engenheiro liderava a produção da Toyota, chamado Shigeo Shingo. A história diz que todos os dias ele se deparava com falhas humanas, que por fim resultavam em produtos defeituosos. Diante disso, Shingo começou a desenvolver algumas técnicas que, no princípio chamou de Baka (termo em japonês para idiota) Yoke (“a prova de”).

Ao passar dos tempos as técnicas foram se aprimorando e ficou provada a grande eficácia e ganharam aderência. Com a grande adesão Shingo alterou o nome de Baka (idiota) para Poka (erro).

Atualmente esta técnica é consagrada em gestão de processos industriais, mas pode ser aplicada a diversas áreas. Principalmente onde possa existir situações que envolvam riscos de falhas ou defeitos humanos.

O Poka Yoke é uma maneira de ter certeza que existe apenas um meio de executar tarefas de um processo. São conhecidos por serem ferramentas de Lean, porem são usadas em vários outros setores como ferramentaria e usinagem.

Na usinagem evitar erros humanos é essencial para evitar os desperdícios excessivos e na ferramentaria evitar as falhas, quebras e erros de dimensão. Corrigindo assim os erros antes mesmo que aconteçam.

Visa reduzir a variação de processos entre um funcionário e outro, evitando que um erro seja cometido, ou até mesmo evidencia-lo, para que este possa ser detectado e corrigido.

Os benefícios da Poka Yoke são incontáveis, mas fica evidenciado que os maiores são:

Para especialistas a implementação do Poka Yoke deve seguir rigorosamente 6 passos, havendo claro adaptações para cada setor que for desejado realizar está implementação, como aqui nosso foco é a Ferramentaria e a Usinagem vamos adaptar os 6 passos à nossa realidade:

1 – Conheça as falhas que precisam ser corrigidas: é de suma importância compreender exatamente onde está acontecendo o erro, sabendo a etapa que ele ocorre para que possa ser contornado. Comumente usa-se fotos, vídeos e/ou transcrições de narrativas. Entender o ponto de erro leva a melhor aplicação dessa ferramenta, se é um erro de SETUP, de ferramental, de posicionamento e afins.

2 – Compreenda as causas: entender o qual foi o erro que levou a este episódio, ou série de episódios, de falhas. Alguns exemplos de defeitos originários são:

a) Erro na execução ou no processamento;

b) Erro na disposição/posicionamento dos elementos envolvidos no processo;

c) Excesso ou ausência de algum componente;

d) Uso de recurso errado;

e) Falha do equipamento oriundo de falha humana;

f) Erro no ajuste final antes do início do processo;

g) Ferramenta ou dispositivo diferente ao necessário para aquela finalidade;

h) Falha na preparação do equipamento.

Devendo levar em conta também as falhas humanas, como:

a) Falta de atenção ou descuido;

b) Excesso de familiaridade gerando descuido;

c) Observação superficial ou rápida demais;

d) Ausência de experiência na função ou no equipamento trabalhado;

e) Imprudência no uso do maquinário;

f) Lentidão na tomada de decisão;

g) Inexistência de padrão, ou seja, falta de procedimento;

h) Falta de treinamento para reagir a situações inesperadas;

i) Má fé intencional.

3 – Cogitar Soluções: o importante nessa etapa é a avaliação, pensando nas possibilidades e avaliar como a falha pode ser prevenida. Caso não ache uma solução para prevenir a falha, a opção é tentar detectar o defeito o quanto antes. Na analise das ocorrências deve se considerar a forma direta (sem interferência humana) ou indireta (com interferência humana).

4 – Verifique a eficácia da solução: para ter um resultado mais eficaz, a solução Poka Yoke deve eliminar a falha ou o defeito de forma simples, não gerando impactos na gestão de custos e na gestão de ativos. A solução Poka Yoke deve ser parte do processo, sendo executada no ambiente onde a falha foi identificada para que o problema não seja passado para o próximo setor ou etapa

5 – Implante a solução: aplique as soluções em toda a empresa.

6 – Documente: com o fim do processo, colete todas as informações que foram produzidas durante o processo de implementação e de uso do método, comparando os resultados obtidos. O que será de grande utilidade para a criação de novas soluções Poka Yoke no futuro.

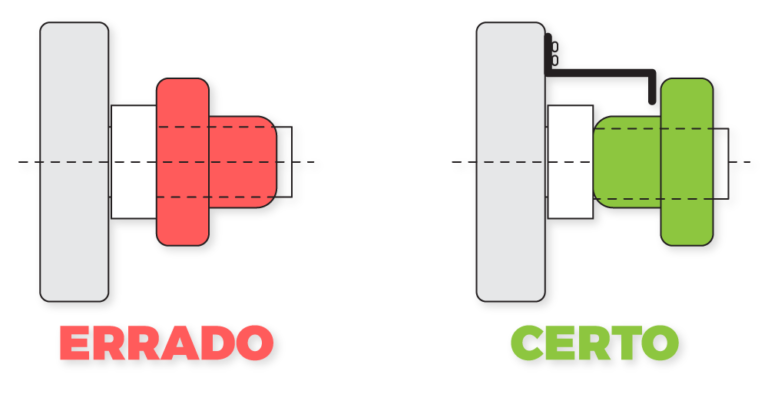

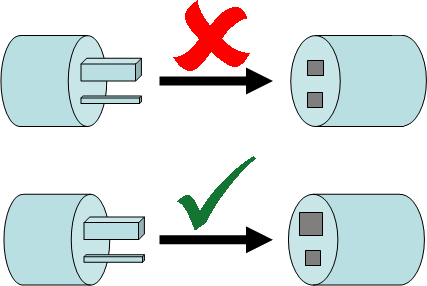

A imagem acima tratam de um erro comum na usinagem CNC: o erro por posicionamento de peça a ser usinada. Quando identificado este problema através do Poka Yoke, pode se instalar um dispositivo que vai impedir que as peças sejam instaladas de forma errada e consequentemente gere um desperdício.

Foi visto anteriormente como implementar o Poka Yoke em 6 passos simples, agora serão avaliados os métodos de realizar esta implementação.

Como estes métodos estão ligados a prevenção de defeitos, durante seu planejamento deve considerar os custos de implantação de um dispositivo Poka-Yoke baixo, dependendo é claro de sua aplicação, na ferramentaria contamos o tempo parado para treinamento da equipe, orientações in loco, contato com especialistas. Porém, nem tudo são gastos, levando em conta que o retorno dessa aplicação é rápido, em economia, segurança, qualidade e aumentando a produtividade.

Ao início de implementação é fundamental identificar qual o dispositivo de Poka-Yoke que será utilizado no setor desejado. A boa escolha do dispositivo implica em melhores resultados durante a aplicação do método.

1. Proativo (prevenção) – Não permite a ocorrência de erros, podendo ser classificados em:

2. Reativo (detecção) – Indicam a ocorrência, esta podem ser classificadas em:

Ao se deparar com diversos erros humanos o líder de produção da Toyota, Shigeo Shingo, criou um método para controlar estes erros. Uma espécie de “passo a passo” foi implementado, com uma forma simples porem bem direta, conseguiu atingir excelente resultados dentro da indústria Japonesa.

Este método então se consagrou no mundo inteiro e começou a integrar o Lean. Tanto na ferramentaria e na usinagem é largamente utilizado, já que nesses setores os maiores problemas que ocorrem são por falhas humanas.

Pensar em aplicar o método Poka Yoke neste setor da indústria é um investimento para melhor qualidade dos produtos, diminuição de produtos defeituosos ou etapas com falha no processo.

Finalizando, a troca de ferramental, bem como a preparação de maquinas para usinagem está sujeita a erros humanos, preveni-los é evitar que ocorra acidentes de trabalho, desperdício de tempo e dinheiro.