Nenhum produto no carrinho.

A indústria de manufatura vive um momento de transformação, onde eficiência, produtividade e competitividade estão diretamente ligados à capacidade de controlar processos, reduzir desperdícios e tomar decisões rápidas e assertivas. Nesse cenário, o Monitoramento de Dados de Máquinas se torna uma ferramenta indispensável para empresas que desejam operar de forma mais inteligente, conectada e rentável.

Ao implementar um sistema de Monitoramento de Dados de Máquinas, os resultados são percebidos quase que imediatamente. As informações que antes estavam ocultas no chão de fábrica — como tempos de parada, gargalos, falhas ou subutilização de máquinas — passam a ser visíveis e quantificáveis. E, como diz a máxima da gestão: “O que não se mede, não se gerencia.”

Se você ainda não conhece todos os benefícios de um sistema de MDC, veja agora 7 ganhos imediatos que ele proporciona à sua operação industrial.

Quando a empresa passa a monitorar, em tempo real, o desempenho das máquinas, torna-se possível identificar rapidamente qualquer desvio no processo. As perdas por pequenas paradas, setups longos, máquinas ociosas ou operando abaixo da capacidade são imediatamente mapeadas.

O resultado é um aumento direto na produtividade, muitas vezes sem necessidade de investir em novos equipamentos. Apenas otimizando o que já existe, muitas empresas conseguem elevar seus índices de produção em 10%, 20% ou até mais.

Com o monitoramento constante, o sistema de MDC permite detectar padrões que levam a paradas não programadas. É possível identificar se uma máquina apresenta tendência a falhas específicas, se há um operador que enfrenta mais dificuldades em determinados processos ou se algum problema recorrente está afetando a linha.

Saber exatamente quanto tempo a máquina esteve produzindo, parada, em setup, em espera ou em qualquer outro estado operacional é uma das maiores vantagens do MDC.

Essa visibilidade favorece a manutenção preditiva, o ajuste de processos e a redução drástica do tempo de máquinas paradas sem planejamento, o que impacta diretamente na disponibilidade e na confiabilidade dos ativos.

Esse controle permite avaliar a real eficiência dos equipamentos, comparando o tempo produtivo versus o tempo total disponível. Além disso, gera indicadores essenciais, como o OEE (Overall Equipment Effectiveness), que oferece uma visão clara sobre onde estão as maiores perdas e oportunidades de melhoria.

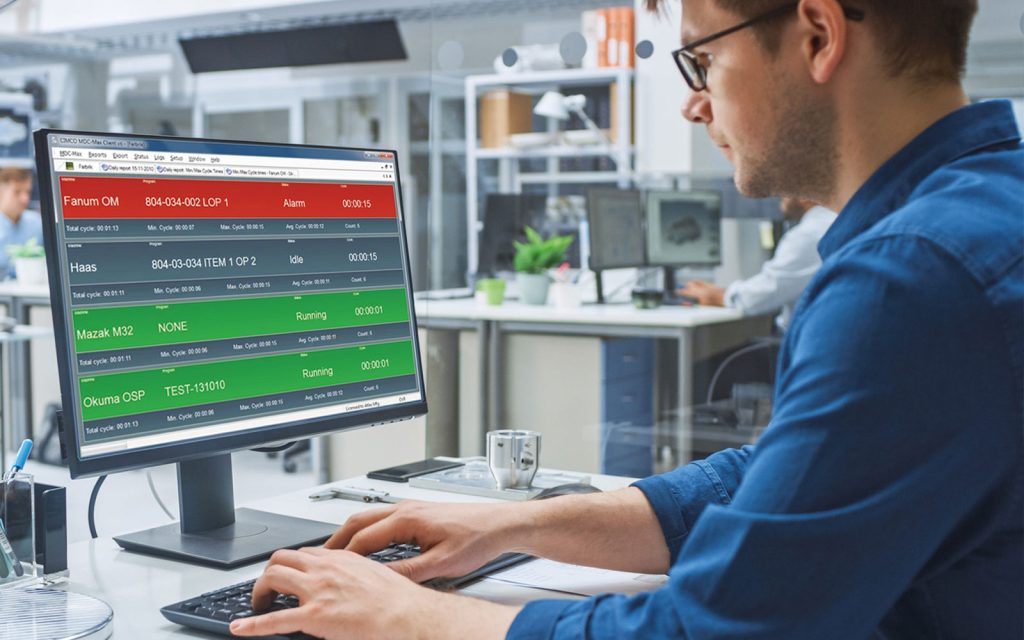

O MDC fornece dados em tempo real, com dashboards intuitivos que mostram o status de cada máquina. Isso permite aos gestores tomarem decisões imediatas, ajustarem rotinas, redistribuírem ordens de produção e agirem antes que pequenos problemas se tornem grandes prejuízos.

Ter essa capacidade de resposta instantânea é um diferencial competitivo gigantesco, especialmente em mercados cada vez mais exigentes, que demandam prazos curtos e alta qualidade.

Outro ganho fundamental é a rastreabilidade. O sistema registra e armazena todos os eventos operacionais: quando a máquina iniciou, parou, motivo das paradas, tempos de ciclo, produtividade, entre outros.

Isso permite que a empresa tenha histórico completo de cada ordem de produção, facilitando auditorias, certificações de qualidade, análise de não conformidades e atendimento às normas e exigências dos clientes.

Com dados concretos e precisos, as decisões deixam de ser baseadas em percepções ou suposições. O MDC fornece informações claras sobre desempenho, gargalos, eficiência e custos operacionais.

Isso impacta diretamente na gestão, permitindo que líderes industriais atuem de forma mais estratégica, priorizando investimentos, ajustando processos e promovendo melhorias contínuas baseadas em fatos.

Ao otimizar o tempo produtivo, reduzir paradas, aumentar a eficiência e fornecer uma gestão mais precisa, o MDC contribui diretamente para a redução de custos. Menos horas improdutivas, menos desperdício de matéria-prima, menor desgaste de máquinas e menor necessidade de horas extras estão entre os benefícios tangíveis.

Além disso, evita investimentos desnecessários em novos equipamentos, pois, muitas vezes, é possível aumentar a produção com os ativos já existentes, apenas melhorando a sua gestão.

Entre as soluções de mercado, o CIMCO MDC se destaca por sua robustez, flexibilidade e facilidade de integração. Diferente de outros sistemas, o CIMCO MDC não exige instalação de hardware adicional na máquina. Ele se conecta diretamente ao CLP (Controlador Lógico Programável), utilizando os principais protocolos de comunicação industrial, como Focas, Heidenhain, MTConnect, Siemens Sinumerik, Mazak, RS-232, OPC UA, entre outros.

O sistema coleta, organiza e exibe as informações em dashboards personalizáveis, além de gerar relatórios completos — diários, semanais ou mensais — que ajudam na análise de produtividade, eficiência, tempo parado, causas de ineficiência e muito mais.

Além da visualização em tempo real na fábrica, o CIMCO MDC oferece acesso remoto via Web Client, permitindo que gestores acompanhem tudo de qualquer lugar, com informações atualizadas e confiáveis na palma da mão.

Se sua indústria busca mais competitividade, redução de custos e aumento de produtividade, o monitoramento com o CIMCO MDC é um caminho sem volta — e um investimento que traz retorno comprovado.

A busca por eficiência, redução de custos e otimização da produção levou ao desenvolvimento de diversas metodologias ao longo do tempo. Uma das mais completas é o World Class Manufacturing (WCM), um modelo de gestão focado em melhoria contínua e desperdício zero. Inspirado no Sistema Toyota de Produção, que originou o Lean Manufacturing, o WCM adapta suas práticas para atender às demandas do mercado ocidental, garantindo resultados mais rápidos e eficientes.

O objetivo do WCM é transformar processos industriais, reduzindo falhas e otimizando recursos para que as empresas alcancem padrões elevados de produção. A metodologia não apenas melhora a performance produtiva, mas também cria um ambiente organizacional focado em aprimoramento contínuo e inovação.

O WCM é estruturado em dois grandes grupos de pilares: técnicos e gerenciais. Os pilares técnicos englobam a segurança, os custos de implantação, o controle de qualidade e a gestão preventiva dos equipamentos. A logística e o atendimento ao cliente também são considerados aspectos centrais dessa abordagem, assim como o desenvolvimento e treinamento das equipes, garantindo que todos estejam capacitados para a melhoria contínua.

Os pilares gerenciais do WCM envolvem o comprometimento da liderança, a definição clara de objetivos e o mapeamento das etapas necessárias para implementar a metodologia. O envolvimento de toda a organização é essencial para o sucesso do WCM, assim como a concentração de esforços no aprimoramento da empresa, respeitando os recursos de tempo e orçamento disponíveis. A motivação da equipe também desempenha um papel fundamental nesse processo.

A implementação do WCM é realizada de forma progressiva, iniciando-se por um setor específico que apresenta desafios produtivos significativos. Ao focar inicialmente em uma área crítica, a empresa consegue identificar e eliminar desperdícios de maneira mais precisa. A capacitação da equipe também é essencial, garantindo que todos os colaboradores estejam preparados para operar dentro da nova metodologia.

Outro aspecto fundamental da implementação é o uso de ferramentas que auxiliam no monitoramento e aprimoramento dos processos. Conforme os primeiros resultados são obtidos, a metodologia pode ser expandida gradualmente para outras áreas da empresa. Essa abordagem garante que o WCM seja incorporado à cultura organizacional, promovendo transformações sustentáveis a longo prazo.

A eficácia do WCM é medida por um sistema de avaliação que ocorre por meio de auditorias externas, realizadas duas vezes ao ano. Cada pilar da metodologia recebe uma nota, variando de 0 a 5 pontos. A soma dessas pontuações determina a classificação da empresa dentro do sistema.

As empresas que atingem pelo menos 50 pontos são classificadas no nível Bronze. A partir de 60 pontos, a empresa alcança a categoria Prata, enquanto aquelas que somam 70 pontos entram no nível Ouro. O maior reconhecimento dentro do sistema WCM é a classificação World Class, atribuída às empresas que atingem 85 pontos ou mais. Esse sistema incentiva as organizações a aprimorarem constantemente seus processos e a alcançarem padrões cada vez mais elevados de eficiência e qualidade.

Diversas ferramentas auxiliam na aplicação do WCM, sendo algumas das mais conhecidas o 5G, o 5W2H, os 5 Porquês, o Kaizen e o 5S. O 5G, por exemplo, é utilizado para identificar a origem de problemas industriais, analisando aspectos como o local onde o problema ocorre, os materiais envolvidos e os dados disponíveis. Já o 5W2H é uma ferramenta voltada para o planejamento e execução de planos de ação, enquanto os 5 Porquês ajudam a identificar a causa raiz de falhas no processo produtivo.

O Kaizen, por sua vez, está diretamente ligado à cultura de melhoria contínua dentro da empresa. Ele incentiva a realização de pequenos ajustes diários que resultam em grandes avanços ao longo do tempo. Por fim, o 5S é uma metodologia focada na organização e padronização do ambiente de trabalho, melhorando a eficiência e a segurança dos processos produtivos.

Com uma estrutura baseada em pilares técnicos e gerenciais, um sistema de avaliação rigoroso e ferramentas que auxiliam na melhoria contínua, o WCM permite que as empresas alcancem um novo patamar de excelência.

Ao adotar essa metodologia, a empresa passa a operar com processos mais eficientes, eliminando gargalos produtivos e reduzindo custos desnecessários. Além disso, o WCM promove um ambiente de trabalho mais organizado e seguro, refletindo diretamente na produtividade e na satisfação dos colaboradores.

Investir nessa metodologia é uma estratégia eficaz para transformar processos, otimizar recursos e consolidar a empresa como referência em sua indústria. Com o tempo, os resultados tornam-se cada vez mais evidentes, permitindo um crescimento sustentável e uma posição competitiva mais forte no mercado.

Por fim, a implementação do WCM requer comprometimento e disciplina, mas os benefícios obtidos compensam o esforço. Empresas que seguem esse modelo de gestão alcançam maior estabilidade, inovação contínua e um diferencial competitivo significativo no setor industrial.

O World Class Manufacturing (WCM) também se destaca por sua abordagem focada na eliminação de desperdícios e na maximização de valor agregado. Por meio de ferramentas como o mapeamento de fluxo de valor e a análise de causas raízes, as empresas identificam oportunidades de melhoria em seus processos, garantindo que cada etapa da produção contribua de forma significativa para o resultado final. Essa mentalidade de eficiência extrema é um dos pilares que diferenciam o WCM de outras metodologias de gestão.

Outro aspecto fundamental do WCM é o engajamento dos colaboradores em todos os níveis hierárquicos. A metodologia incentiva a criação de uma cultura de melhoria contínua, onde cada funcionário é capacitado e incentivado a contribuir com ideias e soluções. Essa participação ativa não apenas aumenta a motivação da equipe, mas também gera um ambiente de inovação constante, onde problemas são resolvidos de forma ágil e eficaz.

A aplicação do WCM também impacta positivamente a qualidade dos produtos. Com foco na padronização de processos e no controle rigoroso de variáveis, as empresas conseguem reduzir defeitos e garantir a conformidade dos itens produzidos. Isso resulta em maior satisfação dos clientes e em uma reputação sólida no mercado, fatores essenciais para a fidelização e a expansão da base de consumidores.

Além disso, o WCM promove a sustentabilidade operacional ao integrar práticas ambientais e de segurança no dia a dia da produção. A redução de resíduos, o uso eficiente de energia e a prevenção de acidentes são prioridades que não apenas beneficiam o meio ambiente, mas também reduzem custos e melhoram a imagem da empresa perante stakeholders e consumidores cada vez mais conscientes.

Por fim, a metodologia WCM é altamente adaptável, podendo ser implementada em diferentes setores e escalas de produção. Desde pequenas indústrias até grandes complexos fabris, os princípios do WCM podem ser customizados para atender às necessidades específicas de cada negócio. Essa flexibilidade, aliada aos resultados comprovados, faz do WCM uma escolha estratégica para empresas que buscam excelência operacional e competitividade no mercado global.

Nos dias de hoje, a competitividade no setor industrial exige a implementação de tecnologias que maximizem a eficiência produtiva e reduzam desperdícios. É nesse contexto que os sistemas MES se destacam como ferramentas indispensáveis para gerenciar e otimizar processos no chão de fábrica.

Entre as muitas funções que um sistema MES pode oferecer, alguns recursos são considerados fundamentais para alcançar resultados significativos. Esses recursos principais incluem: gerenciamento de ordens de serviço, monitoramento de desempenho das máquinas e cálculo de OEE (Overall Equipment Effectiveness), programação de produção e rastreamento de tempo de inatividade. Esses módulos, quando integrados de maneira eficiente, tornam-se a espinha dorsal de uma operação produtiva de alta performance.

O gerenciamento de ordens de serviço é um dos pilares de qualquer sistema MES eficiente. Essa funcionalidade organiza as ordens de produção, garantindo que cada tarefa seja priorizada e executada no momento certo. A centralização dessas informações elimina ambiguidades e melhora a comunicação entre equipes, resultando em processos mais ágeis e menos sujeitos a erros.

Outro aspecto crucial é o monitoramento do desempenho das máquinas e OEE. O OEE mede a eficácia geral dos equipamentos, combinando métricas de disponibilidade, desempenho e qualidade. Um sistema MES qualificado fornece dados em tempo real sobre esses indicadores, permitindo que gestores identifiquem rapidamente gargalos e implementem ações corretivas para minimizar perdas.

A programação de produção é outro recurso indispensável em um sistema MES moderno. Por meio dessa funcionalidade, as operações podem ser planejadas com precisão, levando em conta a capacidade das máquinas, a disponibilidade de mão de obra e os prazos de entrega. Isso não apenas otimiza o fluxo produtivo, mas também reduz o tempo ocioso e os custos operacionais.

O rastreamento de tempo de inatividade é um componente crítico para evitar desperdícios. Soluções MES eficientes capturam e analisam dados sobre paradas não planejadas, fornecendo insights valiosos para identificar as causas-raiz e prevenir falhas futuras. Esse nível de visibilidade ajuda as empresas a manterem um alto nível de produtividade e a evitarem prejuízos decorrentes de interrupções inesperadas.

Infelizmente, muitas soluções MES antigas não oferecem suporte eficaz a esses recursos, o que pode levar a sérias consequências para os fabricantes. Entre os problemas mais comuns estão a baixa utilização de equipamentos, o desperdício de mão de obra e a falta de dados precisos para a tomada de decisão. Esses desafios impedem as empresas de alcançarem o máximo potencial de suas operações e limitam sua competitividade no mercado.

Além disso, sistemas MES obsoletos frequentemente apresentam dificuldades de integração com tecnologias modernas, como IoT e analytics avançados. Isso restringe a capacidade das empresas de explorar novos modelos de produção baseados em dados, como a manufatura preditiva e o controle inteligente em tempo real.

Investir em um sistema MES eficiente e qualificado não é apenas uma questão de modernização, mas uma estratégia essencial para o futuro da produção. Empresas que implementam soluções robustas, com os recursos certos, conseguem melhorar significativamente sua eficiência operacional, reduzir custos e aumentar sua lucratividade.

Com um sistema qualificado, as decisões são tomadas com base em dados precisos e processos fluem de maneira contínua. Ao priorizar funcionalidades como gerenciamento de ordens de serviço, monitoramento de desempenho, programação de produção e rastreamento de inatividade, as empresas garantem sua posição de destaque em um mercado cada vez mais exigente.

Os participantes do programa podem utilizar seus pontos para adquirir os treinamentos da FIT

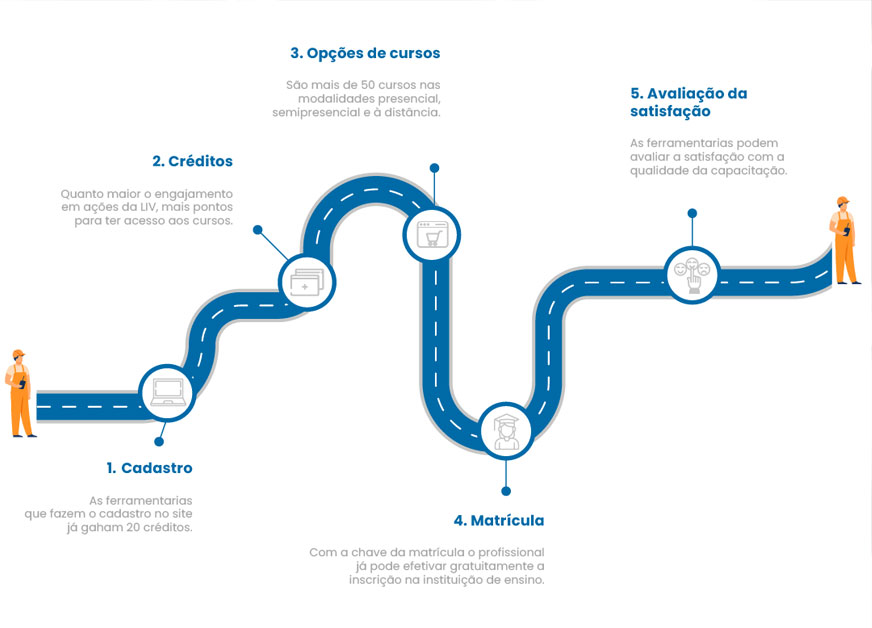

O Rota in Curso é uma iniciativa desenvolvida pela Fundep no âmbito da Linha IV – Ferramentarias Brasileiras Mais Competitivas, do programa Mover. A plataforma oferece mais de 50 cursos de capacitação gratuitos, focados na formação técnica e gerencial, com o objetivo de melhorar a competitividade das indústrias brasileiras.

Podem participar ferramentarias que participam de ações promovidas pelo Programa Prioritário, organizadas pela Fundep e/ou parceiros, para receberem créditos que podem ser utilizados na aquisição dos cursos. A plataforma irá fazer a gestão dos créditos somados pelas ferramentarias e apresenta as opções de cursos disponíveis nas modalidades presencial, semipresencial, EAD e EAD autoinstrucional.

A Plataforma Rota in Curso é destinada para formação técnica e gerencial, tendo como público-alvo a gerência média e executiva, técnicos e especialistas de ferramentarias da cadeia automotiva.

Ferramentarias aptas para participação do programa são as que realizam as seguintes atividades:

• Produção, integral ou parcial, em quaisquer etapas de produção (projeto, fundição, usinagem, montagem, tryout, ajustes e acabamento) ou manutenção, para a cadeia automotiva, nos últimos 5 anos.

• São consideradas ferramentas: moldes e matrizes para estampagem, fundição, injeção de plásticos, injeção de metais, sopro, rotomoldagem, vulcanização e metalurgia do pó.

Para participar, as ferramentarias precisam atuar ou ter atuado na cadeia automotiva nos últimos cinco anos, além de participar de ações do Programa Prioritário Ferramentarias Brasileiras Mais Competitivas.

O cadastro é simples! É preciso preencher um pequeno formulário e anexar um comprovante que a ferramentaria atendeu o setor automotivo no prazo citado. Esta comprovação pode ser feita por meio de uma ordem de serviço, contrato ou nota fiscal, por exemplo.

Após validação dos dados, o acesso será liberado para a ferramentaria – é permitido um cadastro por empresa (CNPJ). Toda a movimentação na plataforma deverá ser feita por um gestor designado pela ferramentaria, que será responsável por escolher e adquirir os cursos para os seus colaboradores de acordo com as necessidades de aperfeiçoamento.

Acesse a plataforma: rotaincurso.fundep.ufmg.br

A FIT reforça seu compromisso com a inovação e a capacitação profissional no setor ferramental ao disponibilizar dois treinamentos online exclusivos no Programa Rota in Curso. Agora, participantes do programa podem investir no aprimoramento de suas habilidades técnicas de maneira prática e vantajosa.

Por meio deste programa governamental, que tem como foco promover a inovação, a segurança e a eficiência no setor automotivo, é possível utilizar os incentivos e pontos acumulados para adquirir os cursos. Conheça os treinamentos:

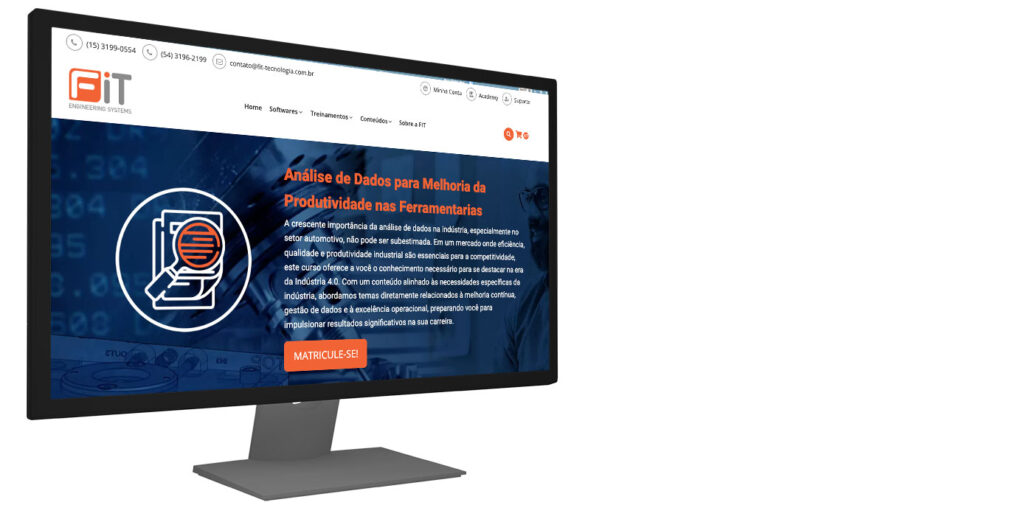

Com a crescente importância da análise de dados na indústria, especialmente no setor automotivo, não pode ser subestimada. Em um mercado onde eficiência, qualidade e produtividade industrial são essenciais para a competitividade, este curso oferece a você o conhecimento necessário para se destacar na era da Indústria 4.0.

Com um conteúdo alinhado às necessidades específicas da indústria, abordamos temas diretamente relacionados à melhoria contínua, gestão de dados e à excelência operacional, preparando você para impulsionar resultados significativos na sua carreira.

O Treinamento Online de Análise de Dados para Melhoria da Produtividade nas Ferramentarias é uma oportunidade indispensável para profissionais do setor industrial que buscam otimizar processos e aumentar a eficiência operacional. Com foco na utilização estratégica de dados, o curso capacita os participantes a identificar gargalos, propor melhorias e implementar soluções baseadas em informações concretas, promovendo ganhos significativos de produtividade.

O curso é totalmente online, proporcionando flexibilidade para que os participantes possam estudar no seu ritmo, de qualquer lugar. As aulas combinam teoria e exercícios práticos, abordando desde conceitos básicos de análise de dados até técnicas avançadas de monitoramento contínuo. Ao final, os participantes recebem um certificado que valoriza ainda mais suas qualificações no mercado.

Com a crescente demanda por eficiência nas ferramentarias, dominar a análise de dados se torna um diferencial competitivo. Este treinamento oferece ferramentas para reduzir custos, minimizar desperdícios e maximizar o desempenho das operações, capacitando profissionais para liderar mudanças e gerar impacto positivo em suas organizações.

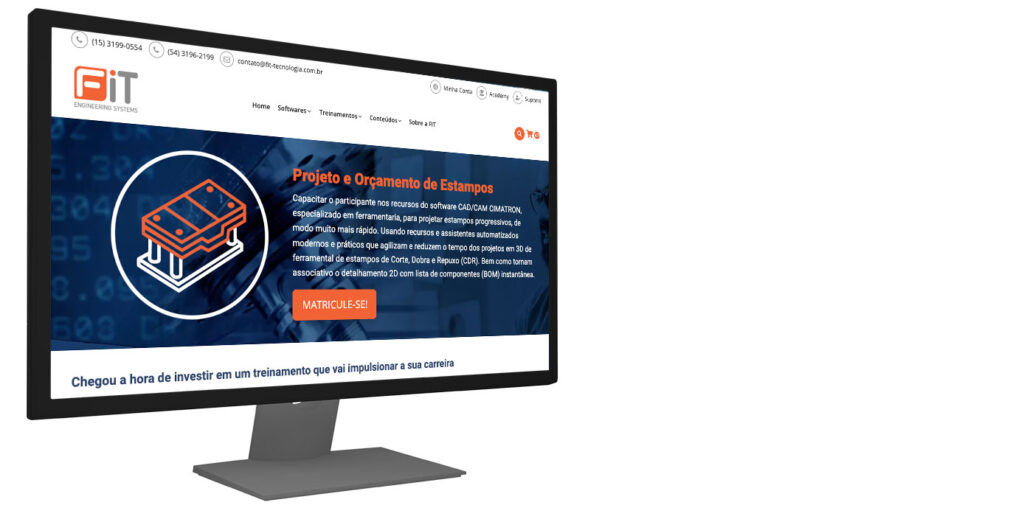

O Treinamento Online de Projeto e Orçamento de Estampos, oferecido pela FIT, é uma capacitação essencial para profissionais que desejam aprofundar seus conhecimentos em processos de estamparia. Este curso aborda as etapas fundamentais para projetar estampos progressivos, de modo muito mais rápido. Usando recursos e assistentes automatizados modernos e práticos que agilizam e reduzem o tempo dos projetos em 3D de ferramental de estampos de Corte, Dobra e Repuxo (CDR). Bem como tornam associativo o detalhamento 2D com lista de componentes (BOM) instantânea.

Durante o treinamento, os participantes aprenderão a projetar estampos de acordo com as especificações técnicas e as necessidades de produção, considerando fatores como materiais, tolerâncias e funcionalidades. Além disso, o módulo de orçamento ensina a calcular com precisão os custos de fabricação, abrangendo mão de obra, insumos, equipamentos e margens de lucro. Essa abordagem integrada prepara os alunos para enfrentar desafios reais e tomar decisões estratégicas no desenvolvimento de estampos.

A metodologia do treinamento é 100% online, permitindo que os participantes estudem no seu ritmo e de qualquer localidade. As aulas são ministradas por especialistas da FIT, e ao final do curso, os participantes recebem um certificado de conclusão, que agrega valor ao currículo e reconhece a expertise adquirida.

Com a crescente demanda por soluções eficientes e econômicas em estamparia, o conhecimento em projeto e orçamento de estampos se torna um diferencial competitivo. Este treinamento capacita profissionais a desenvolver projetos otimizados e orçamentos precisos, contribuindo para o sucesso das operações industriais e para a redução de custos, sem abrir mão da qualidade e da inovação.

O Rota in Curso incentiva a formação de uma cultura de inovação e aprendizagem contínua. A possibilidade de utilizar pontos acumulados em iniciativas do programa para adquirir treinamentos, como os oferecidos por instituições como a FIT, torna o aperfeiçoamento profissional acessível e prático. Isso não apenas beneficia os indivíduos, mas também fortalece as empresas, que contam com equipes mais preparadas para enfrentar desafios e explorar novas oportunidades.

Conheça as vantagens de adquirir um treinamento pelo programa:

Flexibilidade: Treinamentos 100% online, adaptáveis à sua rotina.

Qualidade: Conteúdo técnico elaborado por especialistas.

Economia: Cursos disponíveis para aquisição com os benefícios do Programa Rota 2030.

Ao investir na capacitação e no crescimento profissional, o Rota in Curso contribui para o aumento da competitividade da indústria brasileira, estimulando o desenvolvimento de produtos mais eficientes, sustentáveis e alinhados às tendências globais.

Para os profissionais, é uma oportunidade de construir carreiras sólidas e de destaque em um setor cada vez mais dinâmico e exigente. Dessa forma, o programa não apenas impulsiona a economia, mas também transforma vidas e abre caminhos para um futuro mais inovador e sustentável.

Fonte: https://mover.fundep.ufmg.br/linha4/rota-in-curso/

A manufatura digital ou inteligente é baseada na coleta de dados de vários equipamentos e fontes de processo para determinar — e otimizar — o desempenho da produção. Esta chamada Quarta Revolução Industrial, ou Indústria 4.0, remodela radicalmente a manufatura em várias tecnologias.

Os dados de moldagem por injeção são coletados de máquinas de moldagem por injeção (IMMs) e equipamentos auxiliares. O monitoramento em tempo real com sensores estrategicamente posicionados e dispositivos de Internet das Coisas (IoT) coleta uma riqueza de dados de desempenho de processo e material.

Esses sensores medem uma variedade de parâmetros-chave do processo, incluindo temperatura do molde, pressão de injeção, tempo de ciclo, consumo de energia por ciclo, uso de material, utilização da máquina, tempo de inatividade e suas causas, taxas de defeitos e muito mais.

Essa abordagem orientada por dados ajuda os moldadores a otimizar os custos operacionais e gerenciar recursos para minimizar o desperdício.

Com todos os benefícios oferecidos pela tecnologia da Indústria 4.0, fábricas inteligentes e operações de moldagem inteligentes estão surgindo como a onda do futuro. Na verdade, de acordo com a Deloitte, 83% dos fabricantes acreditam que as fábricas inteligentes transformarão a maneira como os produtos são feitos em cinco anos.

A Indústria 4.0 em sua implementação completa significa um processo totalmente digital e integrado, desde a entrada do pedido até a programação, moldagem, controle de qualidade, montagem, embalagem e envio. Embora muitos processadores tenham adotado vários elementos dessa tecnologia, poucos ainda estabeleceram um processo totalmente digital.

No entanto, a contínua escassez de mão de obra qualificada e a busca subsequente para automatizar mais processos estão impulsionando a adoção. Nos próximos anos, também é esperada uma integração mais abrangente da programação do chão de fábrica e da manutenção preventiva

Fornecedores de IMM de longa data, as empresas Arburg, Engel, LS Mtron e Wittmann, estabeleceram estratégias e suítes de fabricação digital, oferecendo soluções totalmente integradas. Grande parte dessa tecnologia foi exibida na NPE 2024 em Orlando, e os casos de uso nos próximos cinco anos serão reveladores.

Células de trabalho de moldagem por injeção totalmente integradas permitem que IMMs e equipamentos auxiliares se comuniquem perfeitamente, dando aos operadores uma visão sem precedentes dos parâmetros do processo em tempo real.

A Arburg desenvolveu o Arburg host computer system (ALS), um sistema de execução de fabricação projetado especificamente para produzir peças e componentes de plástico. O ALS é o elemento central onde toda a produção de peças de plástico pode ser planejada e controlada digitalmente, e todas as informações relevantes rastreadas. Uma planta de moldagem por injeção operando 20 IMMs pode economizar aproximadamente 1.500 horas de tempo de trabalho e 500 horas de máquina por ano usando o ALS, diz a Arburg. O software ALS também pode trabalhar com sinais de entrada de sensores adicionais, como componentes de inspeção óptica de um sistema de controle de qualidade.

Enquanto isso, o pacote de soluções inteligentes CSI 4.0 da LS Mtron integra e controla a produção, equipamentos, dados e serviços em vários estágios: coleta inicial de dados, transformação de dados em informações significativas e processamento de big data. Ele também usa IA para otimizar o processo de moldagem e a qualidade do produto. O Smart Production Suite da LS Mtron oferece aos moldadores os mais recentes recursos da Indústria 4.0, incluindo acesso móvel 24 horas por dia, 7 dias por semana, otimização da produção em tempo real, reconhecimento inteligente de moldes com avaliação RFID e aplicação de dados de moldagem por meio de código QR.

O pacote Industry 4.0 da Wittmann inclui opções de coleta de dados, como um controlador de coletor quente para um sistema de canal quente, que pode informar imediatamente a um operador se uma zona está fora — e, em última análise, é um valor maior do que uma unidade de controle de temperatura (TCU) autônoma e menos dispendiosa que não segue os protocolos da Indústria 4.0.

Por meio da coleta e análise adequadas de dados, os processadores podem melhorar substancialmente vários indicadores de desempenho de moldagem por injeção.

Por exemplo, o Dr. Miguel Garzon diz que os clientes da PM Tec Engineering de Bogotá, Colômbia, usam os sistemas de sensor, aquisição, análise e gerenciamento de dados KERN IoP da empresa para experimentar reduções de tempo de ciclo entre 10% e 30% e menor consumo de energia de 7% a 25%.

Além disso, os usuários do KERN IoP aumentaram a eficácia geral do equipamento (OEE) em 5% a 20% com base em uma redução nos tempos de inicialização da máquina de até 30% e uma redução de 10-20% nas taxas de refugo (e até 35% na coinjeção).

A implementação dos sistemas KERN IoP se traduziu diretamente em reduções de custos para os clientes, que, em média, obtiveram ROI em um a dois anos, diz Garzon.

Garzon diz que a KERN IoP adapta suas soluções para países latino-americanos para serem econômicas e fáceis de integrar com sistemas existentes. "Aproveitar tecnologias acessíveis e escaláveis da Indústria 4.0 permite que os fabricantes latino-americanos aumentem sua competitividade sem exigir um investimento inicial substancial."

Em uma pesquisa de novembro de 2023, a Arburg descobriu que 96% dos usuários estavam muito satisfeitos ou satisfeitos com o ALS, principalmente pela transparência, qualidade de dados aprimorada e tempo de inatividade reduzido da máquina. Os entrevistados aumentaram o OEE e a eficiência geral da planta em mais de 26% em média.

A sustentabilidade se tornou uma preocupação crítica para a indústria de moldagem por injeção de plásticos. A tecnologia da Indústria 4.0 pode ajudar a reduzir o impacto ambiental e promover práticas de economia circular, particularmente o uso de resinas recicladas pós-consumo (PCR).

As resinas PCR podem ser desafiadoras para a otimização do processo devido às variações nos materiais. Ao monitorar precisamente cada estágio do processo de moldagem por injeção — particularmente o comportamento do material no molde — os fabricantes podem usar com confiança mais PCR em seus produtos.

"Ao utilizar dados em tempo real de sensores e dispositivos IoT, os fabricantes podem garantir que as propriedades das resinas PCR, como viscosidade e estabilidade térmica, sejam mantidas consistentemente dentro de faixas ideais", aconselha Garzon. "Este nível de controle é crucial para manter a qualidade e o desempenho do produto ao usar materiais reciclados, que geralmente apresentam maior variabilidade em comparação com resinas virgens."

Fonte: www.plasticsengineering.org

A FIT, empresa reconhecida pela inovação e qualidade em soluções tecnológicas, tem o orgulho de anunciar sua participação como fornecedora oficial no Programa Mover, uma iniciativa de grande impacto lançada pelo Governo Federal.

Este programa visa modernizar e fortalecer a infraestrutura e a cadeia de suprimentos em setores estratégicos da economia nacional, promovendo o desenvolvimento sustentável e a geração de empregos.

O Programa Mover foi criado com o objetivo de estimular o uso de tecnologias avançadas e sustentáveis em projetos de infraestrutura e mobilidade urbana. Ele envolve a modernização de sistemas de transporte, a transição para energias renováveis e a adoção de tecnologias verdes para reduzir a pegada ambiental do Brasil.

O avanço tecnológico tem sido um dos principais fatores que impulsionam o desenvolvimento econômico global. No Brasil, o Governo Federal, ciente da importância da inovação para a competitividade da indústria nacional, lançou o Programa Mover. Essa iniciativa busca fomentar novas tecnologias, ao mesmo tempo em que capacita os profissionais do país, garantindo que estejam preparados para lidar com as exigências da economia moderna.

O Programa Mover é essencial para a evolução do setor industrial e tecnológico brasileiro, proporcionando um ambiente de inovação e desenvolvimento de soluções que atendam às demandas globais. Ao unir empresas, instituições de ensino e profissionais, o programa cria um ciclo de aprendizado contínuo, onde novas tecnologias são incorporadas ao dia a dia do setor produtivo, permitindo que o Brasil avance na linha de frente da transformação digital e da Indústria 4.0.

Além do incentivo à inovação tecnológica, o Programa Mover tem um papel crucial na capacitação da mão de obra. Com a revolução industrial e tecnológica em curso, o perfil dos trabalhadores está mudando. Cada vez mais, as empresas buscam profissionais qualificados em áreas como automação, robótica, big data e inteligência artificial. O Mover oferece treinamentos e programas de qualificação que permitem que os trabalhadores se atualizem, garantindo o desenvolvimento de suas carreiras e a manutenção da competitividade das empresas brasileiras.

Essa capacitação contribui não só para a empregabilidade dos profissionais, mas também para o crescimento sustentável da indústria nacional, que passa a contar com um contingente de trabalhadores aptos a implementar novas soluções tecnológicas e aumentar a produtividade.

Além de incentivar a capacitação da indústria, também é possível que os profissionais do setor adquiram treinamentos online da FIT, utilizando pontos acumulados pelo Programa Rota 2030, uma iniciativa que incentiva o desenvolvimento sustentável da indústria automotiva brasileira.

Com o Rota 2030, empresas e profissionais podem investir em capacitações que não apenas ampliam suas competências, mas também contribuem para o fortalecimento da indústria automotiva nacional. Os cursos oferecidos pela FIT cobrem uma ampla gama de temas, desde tecnologia automotiva até gestão de projetos, sendo uma oportunidade única para quem deseja se destacar no mercado.

Essa parceria reforça o papel da FIT como uma ponte entre os trabalhadores e as inovações do setor, conectando profissionais com as exigências da indústria moderna, enquanto aproveitam os benefícios dos programas governamentais.

O Mover é um pilar estratégico para a evolução da indústria nacional, promovendo a adoção de novas tecnologias em setores como automotivo, transportes e energia. A sinergia entre inovação e capacitação profissional fortalece a competitividade do Brasil em um cenário global cada vez mais dinâmico e tecnológico.

Ao investir no Programa Mover, o Governo Federal cria as bases para que o país possa desenvolver novas soluções tecnológicas que tenham impacto não só no mercado interno, mas também no cenário internacional. O apoio à pesquisa e desenvolvimento (P&D) e à inovação tecnológica, juntamente com a capacitação de profissionais, são fundamentais para assegurar o futuro da indústria brasileira, tornando-a mais eficiente, sustentável e competitiva.

Os programas prioritários do Mover (Mobilidade Verde e inovação) coordenados pela Fundação de Apoio da UFMG - Fundep foram renovados por mais cinco anos (até 2029), com expectativa de captação e investimento de R$ 800 milhões. O Conselho Gestor do programa, de iniciativa doMinistério do Desenvolvimento, Indústria, Comércio e Serviços (MDIC), aprovou as propostas técnicas de renovação das Linhas IV – Ferramentarias Brasileiras Mais Competitivas e V – Biocombustíveis, Segurança e Propulsão Veicular, lideradas pela Fundação desde 2019. Juntas as duas linhas já receberam R$ 614,1 milhões em aportes para execução de 400 projetos, envolvendo mais de 300 empresas e 80 Instituições de Ciência e Tecnologia (ICTs) em iniciativas de inovação, capacitação, formação e empreendedorismo.

Numa parceria entre o MDIC e os ministérios da Fazenda e da Ciência, Tecnologia e Inovação (MCTI), o Mover – substituto do programa Rota 2030 – visa ampliar as exigências de sustentabilidade na frota automotiva, além de impulsionar o desenvolvimento de novas tecnologias nas áreas de mobilidade e logística.

Fonte: Programa Mover Fundep

Nas palavras de Henry Ford: "Se você sempre fizer o que sempre fez, sempre obterá o que sempre obteve." Uma declaração a ser considerada à medida que avançamos para o futuro da manufatura.

A manufatura se tornou cada vez mais organizada, personalizada, celular e automatizada ao longo dos anos, mas à medida que a digitalização se torna o novo padrão, a pressão competitiva entre os fabricantes se intensificará, e apenas os inovadores avançarão. A digitalização requer uma nova tecnologia pronta para a Indústria 4.0. Toda oficina já ouviu essa palavra da moda, mas toda ferramentaria realmente entende seu impacto? Para desvendar o mistério da Indústria 4.0, os fabricantes de moldes precisam entender como a indústria chegou à 4.0 e o que a Indústria 4.0 significa para o OEM, moldador de injeção e fabricante de ferramentas.

Para muitos fabricantes de plástico e fabricantes de moldes, robótica e automação são apenas as primeiras coisas que vêm à mente ao pensar na integração da Indústria 4.0. É quando você começa a pensar em conectividade máquina a máquina, coleta de dados, saídas mensuráveis e inteligência artificial que você está pensando em conectar a tecnologia 4.0 (IoT) ao seu processo de ferramentaria e moldagem.

O primeiro passo para aplicar a Indústria 4.0 é garantir que cada funcionário entenda que ela ajudará os recursos a compreender e medir melhor a dinâmica que está ocorrendo entre a prensa, o molde e a resina. A Indústria 4.0 não tem como objetivo substituir as pessoas, mas sim ajudar as pessoas a tomar decisões informadas usando os dados gerados. Fazer com que as pessoas entendam esse princípio é fundamental para uma implementação bem-sucedida da Indústria 4.0.

Então, o que isso significa para o construtor de moldes de hoje? Bem, o objetivo principal de um construtor de moldes é fornecer ao cliente a mais alta qualidade, o que exige o uso da tecnologia mais recente, como a Indústria 4.0. Um desses OEMs que olha para o futuro usando a Indústria 4.0 é a equipe de fabricação de moldes da Scholle IPN.

A Scholle IPN é uma empresa global de embalagens que fabrica materiais de embalagens flexíveis para uma variedade de indústrias. Você pode não ter ouvido falar de nós, mas garantimos que você interagiu com nossos produtos que são usados em todo o mundo para distribuir tudo, desde refrigerantes, vitaminas e café até óleo de motor e inseticidas usados na agricultura industrial.

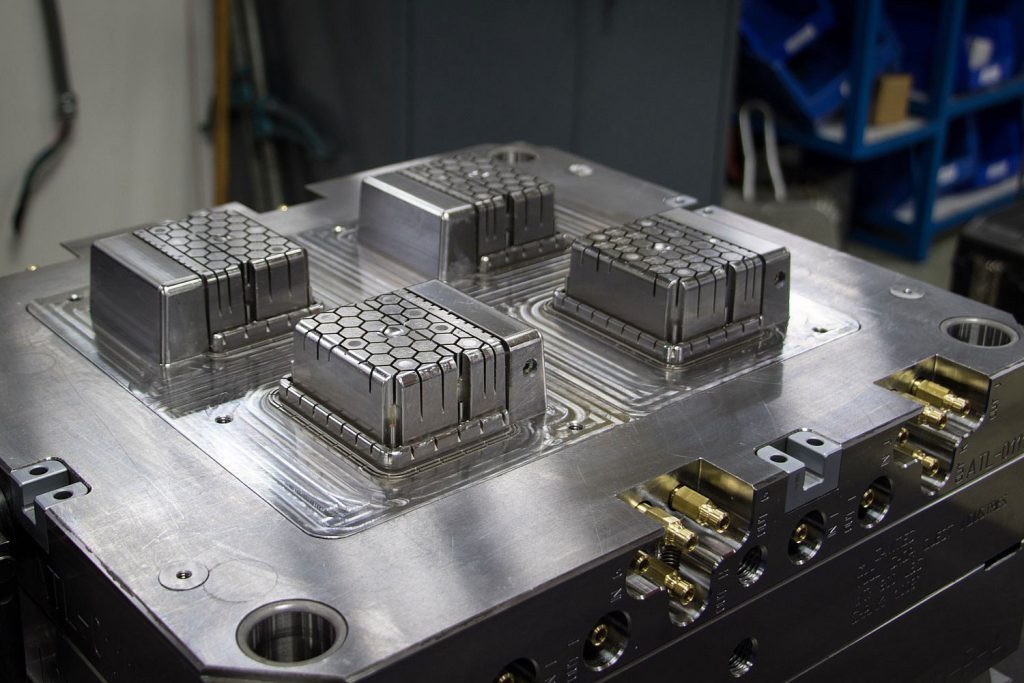

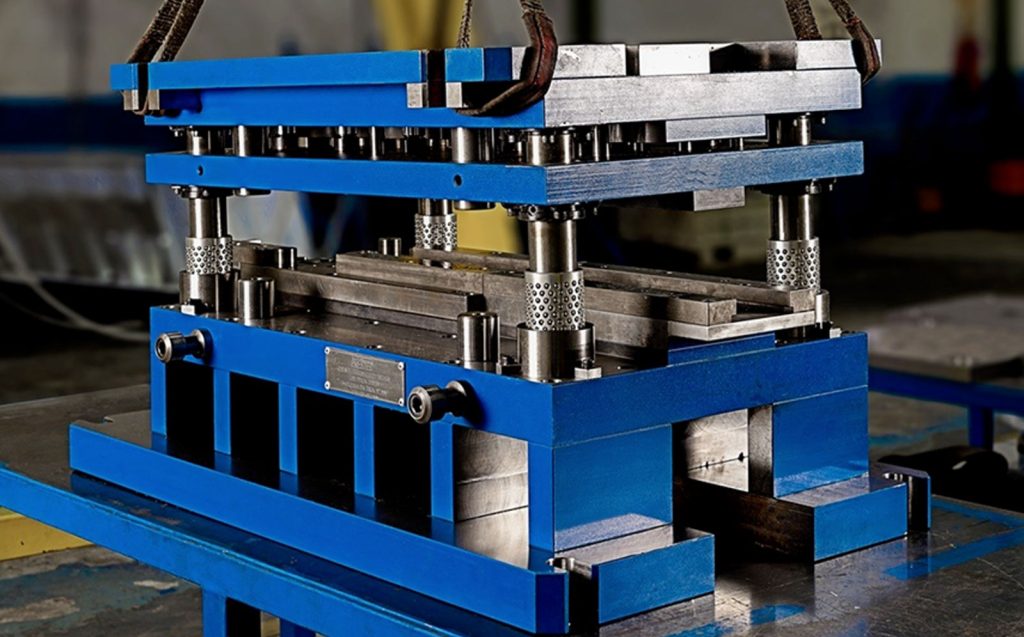

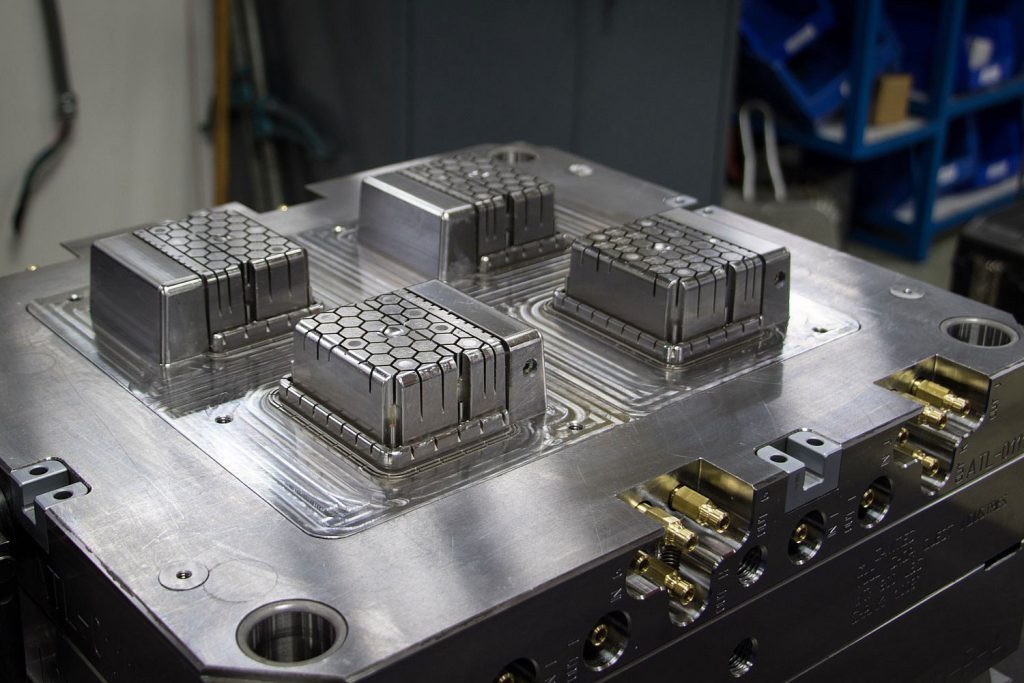

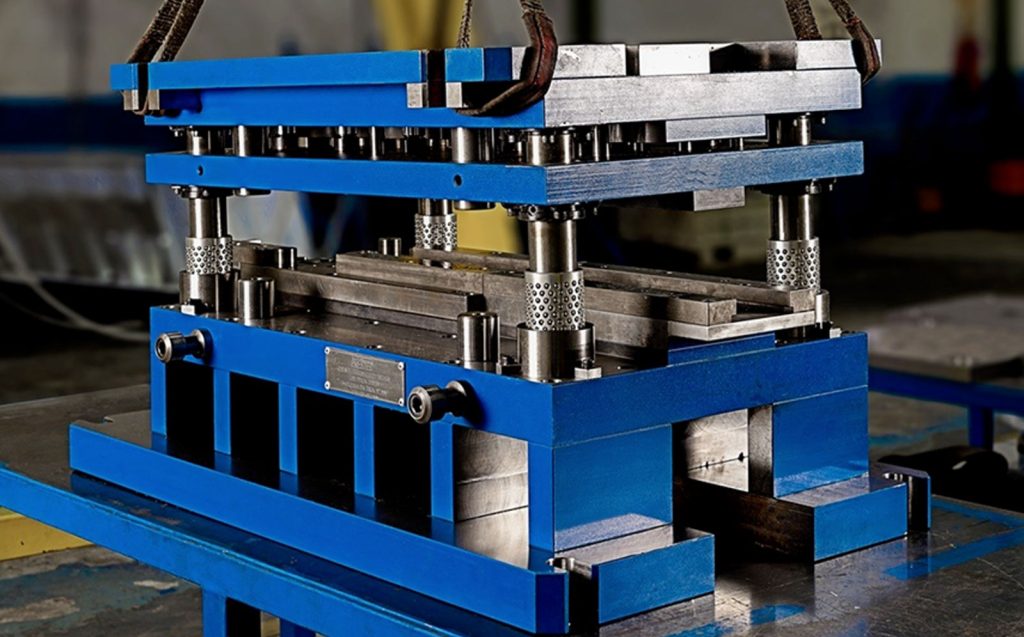

Nós projetamos soluções de embalagens flexíveis que são seguras, naturais, econômicas e sustentáveis para 22 mercados diferentes. Nossos produtos são feitos em todo o mundo — não para que possamos produzir mais barato em outro lugar, mas para atender e produzir efetivamente nos mercados onde operamos. Nossos moldes usam uma variedade de sistemas de canais quentes que geralmente são conectados diretamente à peça, em moldes de alta cavitação (16 cavidades ou mais).

Então, à medida que avançamos em direção ao futuro e criamos novos produtos ou reequipamos nossos principais produtos, precisamos olhar para as ferramentas mais avançadas tecnicamente disponíveis. Com esse objetivo em mente, a equipe da Scholle IPN iniciou sua jornada na Indústria 4.0 para levar suas ferramentas ao próximo nível: Ferramentas 4.0.

Qualificar um molde usando a metodologia da indústria 4.0 pode levar a empresa a produzir mais com mais qualidade e agilidade

A equipe da Scholle IPN North American iniciou o processo criando um formulário de avaliação de ferramentas para medir onde a empresa estava naquele momento específico.

A equipe criou o formulário para analisar a condição de todos os moldes, manutenção preventiva de moldes, dados de engenharia de moldes, estoque de peças de reposição, conversões de moldes, AMs de moldes (ou manutenção preventiva de turno diário), habilidades de sala de ferramentas e equipamentos de sala de ferramentaria. A equipe então se aprofundou em cada área para encontrar dados mensuráveis. Dentro dessas categorias, compilamos dados do chão de produção.

Por exemplo, na categoria de condição do molde, medimos dados que ajudariam a avaliar o status geral da frota de moldes de cada planta. Os dados que capturamos incluíam a causa das paradas do molde, qualquer moldagem retida (produto não conforme) e tempos de ciclo alvo, para citar alguns. Depois que cada planta concluiu esta etapa, em cada categoria eles estabeleceram uma série de metas priorizadas. Essas metas então impulsionariam os projetos de ferramentas de melhoria contínua da planta, como coletar dados para garantir que as Condições Operacionais Padrão (SOC) fossem atualizadas para refletir as condições de moldagem atuais que produziram peças dentro da tolerância. Cada planta trabalhará em seus problemas priorizados por seis meses a um ano e então reavaliará o estado atual.

Chegou a hora de desenvolver o plano para levar as ferramentas para o próximo nível usando moldagem científica e coleta de dados, o que exigiu a ferramenta certa, o processo e as saídas mensuráveis. O propósito desta próxima etapa é aprender o que está acontecendo dentro do molde durante cada ciclo, fazendo medições da dinâmica física. Os itens a serem medidos incluem pressão, temperatura e tempo, por exemplo. Então, em vez de voar pelo assento de nossas calças, agora podemos voar pelos instrumentos e realmente entender o que está acontecendo dentro do molde e então fazer os ajustes necessários.

Atender aos requisitos de tempo de ciclo com novos componentes de molde usando manufatura aditiva, melhor ventilação ou monitoramento com sensores de pressão para fornecer feedback através do molde, na prensa e, em seguida, no ambiente de produção. Testar projetos de molde virtualmente com software para obter feedback e definir linhas de base para o tempo de ciclo. Testar um molde com software e sensores para ver onde a equipe precisa otimizar para resfriamento, pressão, embalagem, balanceamento, etc.

Usar máquinas de moldagem elétricas de alta velocidade que fornecem informações por meio de sensores de pressão e temperatura e retransmitem as informações de volta ao sistema, mantendo o molde sob controle e alcançando a fabricação sem interrupções. Em seguida, a equipe revisou a frota de moldes em sua planta em Northlake e escolheu um projeto com base em problemas históricos de tempo de inatividade: dois moldes idênticos apresentando tiros curtos e problemas de desequilíbrio. O objetivo principal era aprender sobre a dinâmica de pressão que estava ocorrendo entre a máquina de moldagem e o molde.

A equipe projetou este projeto para ser executado em duas fases. Durante a Fase Um, a equipe garante que o sistema de canal quente não esteja perdendo calor devido às quedas longas exigidas pelo projeto do molde (componentes móveis ou flutuantes na metade "A" estão acionando os comprimentos longos de queda). A equipe determinou que a contenção total do calor é necessária nesses moldes antes de passar para a Fase Dois.

Durante a Fase Dois, a equipe instala sensores de pressão RJG nos moldes e máquinas de moldagem, executa um DOE para definir os limites alto e baixo para o sistema medir e reprograma o sistema de remoção robótica para determinar se deve aceitar peças individuais ou enviar uma peça individual para o depósito de sucata.

Agora que esses componentes 4.0 estão "conversando" entre si, uma peça não preenchida será colocada diretamente no depósito de rejeição. Este é o primeiro projeto de melhoria contínua da Scholle IPN em moldes de injeção usando a tecnologia da Indústria 4.0: Tooling 4.0.

Para aplicar o Tooling 4.0 em projetos futuros, a Scholle IPN fez de sua equipe e de vários construtores de ferramentas de qualidade parceiros estratégicos. A Scholle IPN procurou e continua procurando por fabricantes de moldes com visão de futuro que possuam todas as ferramentas na caixa de ferramentas, mas não excluirá oficinas sem todas as ferramentas, desde que estejam interessadas e dispostas a dar os próximos passos com elas.

Um conjunto de habilidades de ponta que a Scholle IPN estava procurando implementar com seu parceiro estratégico de construção de moldes era a engenharia de moldes de injeção em vez de projetar moldes de injeção. Engenharia, por definição, é a aplicação da matemática, bem como conhecimento científico, econômico, social e prático para inventar, inovar, projetar, construir, manter, pesquisar e melhorar estruturas, máquinas, ferramentas, sistemas, componentes, materiais, processos, soluções e organizações. Design é a criação intencional de um plano ou especificação para a construção de um objeto ou sistema para a implementação de uma atividade ou processo.

Projetar um produto (neste caso, o molde de injeção) significa atingir resultados mensuráveis por meio da matemática e da ciência. As saídas incluem sistemas de canais de balanceamento (teoria de Beaumont), controle de temperatura do molde (calcular GPM; sensores de temperatura), resfriamento conformal (tempo de ciclo estimado e metas de qualidade da peça) e cálculos para ventilação otimizada (sensores de pressão). Na era da Indústria 4.0, moldes projetados com saídas digitais serão a norma e o fornecedor de moldes comprometido com moldes "projetados" é o construtor de moldes do futuro.

Aqui estão algumas expectativas que OEM/fornecedores podem colocar sobre o construtor de moldes do futuro para aproveitar ao máximo o avanço da tecnologia.

Engenharia reversa. Capacidade de pegar moldes e componentes de moldes mais antigos e medir e criar com precisão, como construídos, modelos e impressões 3D. Análise de molde virtual. Capacidade de criar digitalmente um processo de moldagem com alvos mensuráveis antes de projetar o molde de injeção, estabelecer tempos de ciclo mensuráveis (enchimento, embalagem, resfriamento, pressões), determinar empenamento, ventilação, tamanhos de peças e áreas seguras de aço e usar sensores de pressão e temperatura, bem como outras informações científicas de moldagem, e possuir conhecimento de ferramentas de ponta de braço e remoção robótica de peças.

Capacidade de produzir modelos de moldes 3D para análise virtual, bem como desenhos totalmente detalhados/com tolerância (saída .dwg) e possuir um manual detalhado de montagem de moldes com recomendações de PM. Conhecimento do sistema de canal quente. Compreensão de ponta fixa, comporta de válvula, comportas de borda quente e balanceamento do sistema. Fabricação/medição de componentes de moldes intercambiáveis. Capacidade de fabricar e garantir componentes de moldes intercambiáveis, confirmar/certificar medições críticas de aço, coordenar capacidades de máquina de medição e digitalização a laser. Experiência na construção de moldes de injeção de alta cavitação.

Experiência em moldes de injeção com 16 cavidades e mais; capacidades de molde piloto para coleta de dados (usando análise de molde) e experiência científica em moldagem (sensores de pressão e temperatura). Capacidades de teste de molde de injeção.

Experiência em FOT, FAT, SAT (veja a barra lateral) e DOE, desenvolvimento de processos e capacidades prontas para uso. À medida que a prevalência da IoT aumenta, os especialistas aconselham que a adoção da Indústria 4.0 é necessária para a sobrevivência dos negócios.

No entanto, mover uma organização em direção à manufatura inteligente é um projeto multifacetado, independentemente do tamanho da empresa. Simplificando, a Indústria 4.0 e o Tooling 4.0 têm tudo a ver com o uso da tecnologia para transformar produtos.

Fonte: www.moldmakingtechnology.com

Sistemas de coleta de dados baseados em papel ou nenhum sistema de coleta de dados são um problema sério para fabricantes que querem cortar custos, maximizar a lucratividade e permanecer competitivos.

Não saber o que está acontecendo no chão de fábrica pode resultar em grandes interrupções de produtividade e desperdício. Com os recursos e a acessibilidade dos sistemas de coleta de dados baseados em sensores, há menos barreiras para implementar um sistema automatizado de coleta de dados e exibição de painel em tempo real.

Até mesmo fornecer informações básicas, como tempo de inatividade em painéis em tempo real e dispositivos móveis, pode ter um grande impacto no tempo de atividade. Todos reagirão mais rápido ao ver o vermelho e se esforçarão mais para corrigir o problema e voltar para uma zona verde. À medida que mais dados são capturados, as tendências podem ajudar a evitar o tempo de inatividade no futuro.

Ao rastrear quais células ou linhas estão consistentemente acima e abaixo dos níveis de qualidade aceitáveis, você pode identificar e remediar rapidamente operações de baixo desempenho. O monitoramento contínuo durante todo o processo ajuda a identificar problemas de qualidade precocemente para soluções mais eficazes e menos custosas que não dependem de verificações manuais de qualidade.

Com dados suficientes e a análise adequada, o aprendizado de máquina pode começar a prever problemas de qualidade. Por exemplo, se uma situação ocorreu várias vezes no passado quando a temperatura está em um determinado nível, uma determinada matéria-prima está no limite de tolerância superior e um problema de qualidade surge em uma etapa muito posterior do processo, o aprendizado de máquina pode sinalizar esse padrão quando ele estiver acontecendo. Identificar um problema antes mesmo que ele ocorra é uma abordagem revolucionária para controlar a qualidade. A identificação de padrões é um poderoso benefício potencial de uma solução de IoT e aproveitar ao máximo todos os dados que você está coletando.

A coleta de dados de produção reais, com monitoramento de máquina, fornece dados mais precisos e reais para trabalhar ao planejar e programar. Dados baseados em sensores reforçam a consistência, eliminando variações causadas por diferentes operadores relatando informações usando interpretações pessoais.

Se houver uma variação suspeita no tempo necessário para produzir o mesmo item, a análise pode destacar essa discrepância e vincular a dados relacionados para que as causas do desempenho abaixo da média possam ser investigadas e corrigidas.

As contagens geradas por máquina de produtos acabados produzidos são muito menos propensas a imprecisões e erros do que os sistemas manuais. Com informações em tempo real, não há espera por uma contagem manual. Os níveis reais de todo o estoque estão disponíveis o tempo todo e em todos os estágios do ciclo de produção.

Com contagens de estoque reais, os recursos podem ser determinados com muito mais confiança, permitindo que as taxas de atendimento de pedidos aumentem. Se algo em uma máquina precisa de reparo, você para a linha para consertá-lo ou continua remendando o processo para manter a linha em movimento? Essa é uma decisão estratégica que não deve ser necessariamente tomada pelo operador da máquina. Com informações do painel em tempo real, o problema de manutenção pode ser tornado visível para o nível de gerenciamento necessário para decidir quando agendar o reparo necessário.

Fonte: https://www.worximity.com

A plataforma Conecta Mais é uma aliada poderosa para as empresas de ferramentarias, promovendo a inovação, a capacitação e a integração no setor, além de oferecer suporte financeiro, garantindo um desenvolvimento sustentável e competitivo.

A Linha IV - Ferramentarias Brasileiras Mais Competitivas, coordenada pela Fundep, tem a frente Conecta Mais Ferramentarias como uma de suas principais ações e seguirá assim para o próximo Ciclo do programa Mover (Mobilidade Verde e Inovação).

Durante o 1º Ciclo de atividades foram mapeadas e captadas as ferramentarias com atuação no setor automotivo das principais regiões polos. Neste período, a plataforma Conecta Mais foi implementada e já conta com mais de 500 cadastrados, superando a meta planejada para todo o ano de 2024. Até último mês de maio, foram implementadas 498 jornadas de inovação em diferentes fases de desenvolvimento.

A Fundep se prepara para um 2º Ciclo do Conecta Mais ainda mais exitoso, planejando uma nova rodada de investimento e definindo suas metas a curto, médio e longo prazo. Por meio do diálogo com o setor, várias oportunidades de melhorias foram identificadas com o objetivo de aperfeiçoar e ampliar a frente em todas as etapas do processo. O trabalho segue focado em elevar o nível de maturidade tecnológica das ferramentarias e fomentar a inovação nas empresas.

Ciente dos desafios enfrentados até o momento, a Fundep reforça o seu comprometimento com o setor e com os objetivos do programa Mover, buscando aprimorar a sua operacionalização e o alcance das iniciativas. Segue firme no propósito de alavancar soluções da Indústria 4.0 para um número cada vez maior ferramentarias brasileiras.

A iniciativa da plataforma Conecta Mais facilita o acesso a novas tecnologias e a capacitação profissional, permitindo que as empresas de ferramentarias modernizem seus processos produtivos. Através de cursos e treinamentos oferecidos pela plataforma, os colaboradores podem adquirir habilidades essenciais para operar equipamentos de alta tecnologia e implementar práticas inovadoras no dia a dia da empresa.

Além disso, a plataforma promove a integração entre empresas, fornecedores e clientes, criando uma rede de contatos que favorece a troca de informações e a cooperação mútua. Esse networking é fundamental para o desenvolvimento de parcerias estratégicas e para a obtenção de melhores condições comerciais.

Outro benefício importante é a disponibilização de recursos e incentivos financeiros, como linhas de crédito específicas para a modernização do parque industrial e a aquisição de novas máquinas e ferramentas. Esses recursos permitem que as empresas invistam em inovação sem comprometer sua saúde financeira.

A plataforma Conecta Mais também auxilia na internacionalização das empresas de ferramentarias, oferecendo suporte para a participação em feiras e eventos internacionais, bem como orientação sobre exportação e acesso a novos mercados. Isso amplia as oportunidades de negócio e fortalece a presença global das empresas brasileiras.

A importância da Conecta Mais se evidencia na forma como tem facilitado a adoção de tecnologias avançadas, como automação, robótica e manufatura aditiva. Essas tecnologias têm transformado os processos produtivos das ferramentarias, reduzindo tempos de ciclo, aumentando a precisão e melhorando a qualidade dos produtos finais. Com a digitalização, as empresas conseguem monitorar e otimizar seus processos em tempo real, o que resulta em maior produtividade e redução de custos.

A plataforma tem sido essencial para a capacitação dos profissionais do setor. Através de cursos e treinamentos oferecidos pela Conecta Mais, os colaboradores têm acesso a conhecimentos e habilidades atualizadas, essenciais para operar as novas tecnologias e implementar práticas inovadoras. Essa capacitação contínua garante que as empresas estejam sempre na vanguarda da inovação, com equipes preparadas para enfrentar os desafios do mercado.

A Conecta Mais também tem promovido a integração entre diferentes atores do setor, como empresas, fornecedores e clientes. Essa integração facilita a troca de informações e a colaboração, fomentando um ambiente de inovação aberta. Através de parcerias estratégicas e projetos colaborativos, as ferramentarias podem desenvolver soluções mais eficazes e inovadoras, que atendem melhor às demandas do mercado.

Fonte: Portal Conecta Mais

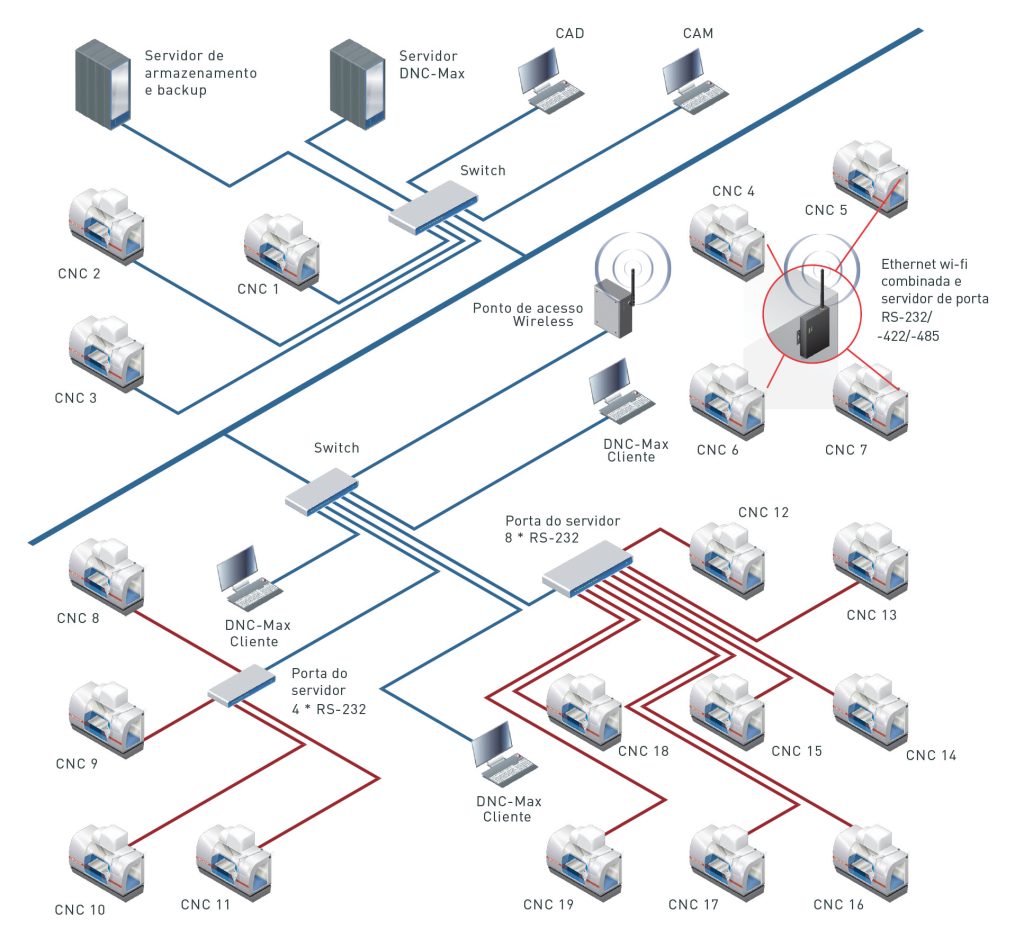

O MES é um sistema essencial para o monitoramento e coleta de dados de máquinas CNC, desempenhando um papel crucial no controle e otimização das operações industriais de manufatura. Ao integrar sistemas de monitoramento às máquinas CNC, o MES coleta dados em tempo real sobre diversos parâmetros operacionais. Esses dados são processados e analisados para fornecer uma visão detalhada e atualizada do desempenho das máquinas e da produção.

Com painéis de controle intuitivos e relatórios detalhados, o MES permite que gestores e operadores tomem decisões informadas rapidamente, melhorando a produtividade, qualidade e eficiência. A capacidade de detectar e resolver problemas de forma imediata reduz significativamente o tempo de inatividade e os custos operacionais. Além disso, a integração do MES com outros sistemas como o ERP, promove uma comunicação eficaz e uma gestão mais coordenada dos recursos e processos.

Hoje em dia, o MES como sistema de monitoramento e coleta de dados de máquinas CNC é indispensável para a indústria moderna, oferecendo uma ferramenta poderosa para o controle, a otimização e a competitividade das operações de manufatura.

Uma das principais vantagens do MES é o aumento da eficiência operacional. Através do monitoramento contínuo dos tempos de ciclo, tempos de inatividade e outras métricas críticas, o sistema identifica e elimina gargalos na produção, resultando em um fluxo de trabalho mais suave e menos interrupções. Isso não apenas melhora a produtividade, mas também reduz custos operacionais, pois as empresas conseguem utilizar melhor seus recursos e minimizar desperdícios.

Além disso, o MES desempenha um papel crucial na garantia da qualidade. Ele permite o rastreamento detalhado de cada etapa do processo de produção, facilitando a identificação de desvios e a implementação imediata de ações corretivas. Isso resulta em produtos finais de maior qualidade e maior satisfação do cliente. O rastreamento rigoroso também facilita a conformidade com regulamentações e padrões industriais, tornando mais simples e eficientes as auditorias e certificações.

A transparência proporcionada pelo MES também melhora a gestão do inventário. Ao fornecer dados precisos sobre o consumo de materiais e o andamento da produção, o sistema permite um planejamento mais eficaz do estoque, evitando excessos ou faltas de materiais. Isso é particularmente importante em ambientes de manufatura just-in-time, onde a sincronização precisa entre a produção e o fornecimento de materiais é crucial para evitar paradas e minimizar custos.

A implementação de um sistema MES de monitoramento de dados de máquinas CNC em tempo real é vital para qualquer operação de manufatura moderna. Ele proporciona uma série de benefícios que vão desde a melhoria da produtividade e qualidade até a redução de custos e suporte à inovação contínua, fortalecendo a posição competitiva da empresa no mercado.

Conheça a seguir os principias passos para a implantação de um sistema MES de monitoramento em tempo real:

o Sistema de Execução de Manufatura (MES) é uma ferramenta indispensável para o monitoramento do chão de fábrica nas empresas. Ele melhora a eficiência operacional, garante a qualidade, otimiza a gestão do inventário e promove uma melhor gestão da força de trabalho. Ao fornecer dados em tempo real e permitir uma resposta ágil às mudanças e desafios no processo produtivo, o MES se torna um componente vital para qualquer estratégia de manufatura moderna, ajudando as empresas a permanecerem competitivas em um mercado cada vez mais exigente.

Implementar um sistema MES de monitoramento de máquinas CNC em tempo real é um processo complexo, mas altamente recompensador, pois proporciona uma melhoria significativa na eficiência, qualidade e competitividade da produção.