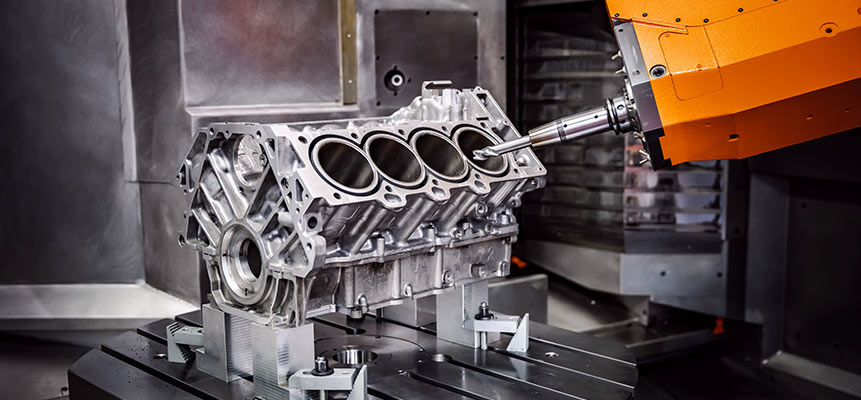

Desde os primórdios o homem já tinha a necessidade de moldar e transformar materiais brutos em objetos úteis para seu dia-a-dia, para isso utilizava os recursos da época que eram obviamente muito mais limitados do que dispomos em nossa realidade. A gama de produtos que utilizamos atualmente é imensa, sendo assim moldar materiais é imprescindível para que possamos manter nosso conforto e qualidade de vida. As técnicas para transformar materiais brutos em objetos variaram ao longo dos anos conforme a matéria-prima utilizada e com a evolução da tecnologia. Na indústria metalmecânica especialmente, a usinagem se tornou a grande auxiliadora para criar peças com diversos perfis e com funcionalidades incríveis.

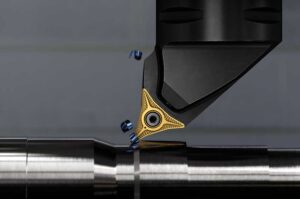

Em termos gerais a usinagem é um processo de fabricação por remoção de material que tem o objetivo de transformar uma peça bruta em um produto com forma e dimensões especificados. Existem muitos processos de usinagem e cada qual tem sua função, por exemplo: O Torneamento é a utilização da máquina-ferramenta para fabricar objetos cilíndricos ou cônicos, a Retificação fica encarregada de dar acabamento às peças através da remoção de material por abrasivos, a Furação como o próprio nome sugere, permite que as peças sejam perfuradas em locais e de diâmetros determinados e assim temos uma lista de recursos que a usinagem nos proporciona.

As máquinas mais simples, mas ainda muito utilizadas, são as de usinagem convencional que através de ferramentas de corte ou abrasão moldam o material. Elas não estão obsoletas, mas gradativamente estão sendo substituídas por outras com tecnologia mais avançada, são as máquinas de usinagem computadorizadas que através de uma linguagem de programação tornam-se mais autônomas. A linguagem de programação comanda todos os movimentos da máquina como a velocidade, acionamento dos fluídos e seleção de ferramentas por exemplo, minimizando a interação humana. Essas máquinas são chamadas de CNC (Comando Numérico Computadorizado) e disponibilizam uma série de recursos capazes de criar verdadeiras artes.

Apesar de exigir um investimento mais alto, optar por uma máquina CNC ou por um Centro de Usinagem invés de equipamentos convencionais tem um elevado custo x benefício principalmente para produção em larga escala. A lista de itens vantajosos é vasta, mas os principais são:

O centro de usinagem CNC é o equipamento capaz de reunir em uma só máquina diversas ferramentas e recursos para a produção de peças com perfis variados, ele é o famoso multitarefa. Desta forma você não precisaria ter um torno e uma fresadora mesmo que eles possuam o recurso do comando numérico. O centro de usinagem conta com uma estrutura mais robusta e uma variedade maior de ferramentas, dessa forma dificilmente fica limitado.

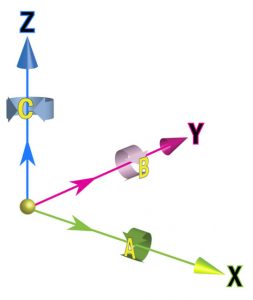

Para que isso seja possível, os centros de usinagem trabalham com o que chamamos de eixos, sim são os mesmos eixos coordenados que você está pensando. Os centros de usinagem mais comuns possuem três ou cinco eixos.

Como o próprio nome diz, a máquina de usinagem CNC trabalha em cinco eixos diferentes simultaneamente, isso permite a usinagem de peças com perfis muito complexos. É claro que além da complexidade, há outras vantagens de optar por este recurso, algumas delas são:

Para tornar mais didático, vamos contar uma história daquelas que gostamos sobre os grandes descobridores da ciência. O escolhido de hoje é René Descartes, considerado o pai da matemática moderna. Descartes estava deitado na cama quando notou uma mosca zumbindo em seu quarto, ele percebeu que podia descrever a posição da mosca no espaço tridimensional usando apenas três números, representados pelas variáveis X, Y e Z. Com certeza você já associou as variáveis com o tradicional sistema de coordenadas cartesianas e é isso mesmo! Este sistema ainda está em uso mais de três séculos após a morte do matemático e é utilizado no centro de usinagem! Portanto X, Y e Z são três dos cinco eixos.

Imagine se pudéssemos aumentar o zoom na mosca de Descartes em meio ao voo, poderíamos não só descrever sua posição (X,Y,Z) mas também descrever sua orientação. A orientação pode ser descrita quando a mosca está girando da mesma maneira que um avião faz acrobacias. Seu giro é descrito pelo quarto eixo, que é o eixo de rotação em torno de X que vamos chamar de “A”. O mesmo acontece com a mosca quando ela faz a rotação em torno de Y, que vamos chamar de “B”. Sem dúvida, os leitores astutos vão questionar a existência de um sexto eixo (C) que gira em torno do eixo Z e sim ele também pode existir.

Os eixos A, B e C são ordenados alfabeticamente para corresponder aos eixos X, Y e Z. Embora existam máquinas CNC de 6 eixos, as configurações de 5 eixos são mais comuns. Para que você possa entender, olhando para um centro de usinagem cinco eixos sem precisar imaginar uma mosca, a mesa de trabalho do centro de usinagem é rotativa e ela pode ser plana, curva e furada, além disso as ferramentas também são capazes de inclinar tendo acesso a locais da peça que uma máquina três eixos não teria. Entendeu como funciona?

A configuração específica de uma máquina de 5 eixos determina quais dos dois eixos de rotação ela utiliza. Os eixos rotativos de algumas máquinas são expressos através do movimento da mesa, enquanto outras giram o eixo em si. Cada qual têm suas vantagens exclusivas, a primeira por exemplo oferece maiores volumes de trabalho, pois não é necessário compensar o espaço ocupado pelo eixo rotativo. Por outro lado, as máquinas com rotação giratória podem suportar peças mais pesadas, uma vez que a mesa é sempre horizontal, então a escolha deve ser condizente com a necessidade.

Você pode ter visto referências a centros de usinagem que oferecem sete, nove ou até onze eixos. Embora muitos eixos adicionais possam parecer difíceis de visualizar, a explicação para geometrias tão impressionantes é simples. Existem máquinas com dois fusos e torres inferiores, então você terá vários eixos: a torre superior terá 4 eixos e a torre inferior terá mais 2, sendo possível totalizar bem mais de 5 eixos.

Como geralmente ocorre na fabricação, a resposta a essa pergunta depende de sua aplicação específica e da complexidade do perfil que você precisa. A geometria da peça informará se você precisa de uma configuração de 3, 4 ou 5 eixos.

Um exemplo é a lâmina de turbina que é uma superfície de forma livre e pode ser bastante complexa. A maneira mais eficiente de terminar a usinagem desse produto é usar 5 eixos, levando a ferramenta em espiral ao redor do aerofólio da lâmina. Você pode usar apenas 3 eixos lineares para usinar a superfície, mas terá processos adicionais que não a elegem como a maneira mais eficiente.

Outra consideração importante é o tamanho máximo da peça que você pode colocar na máquina para que as trocas de ferramentas sejam possíveis. Antes de processar, você precisa entender os recursos da máquina e o que ela pode ou não fazer.

Por que usar usinagem de 5 eixos?

Por que usar usinagem de 5 eixos?Tentar decidir entre usinagem de 3 eixos e 5 eixos pode não ser tão simples assim visto que os custos de produção estão sempre no topo das preocupações. Mas basicamente as perguntas que você deve fazer são:

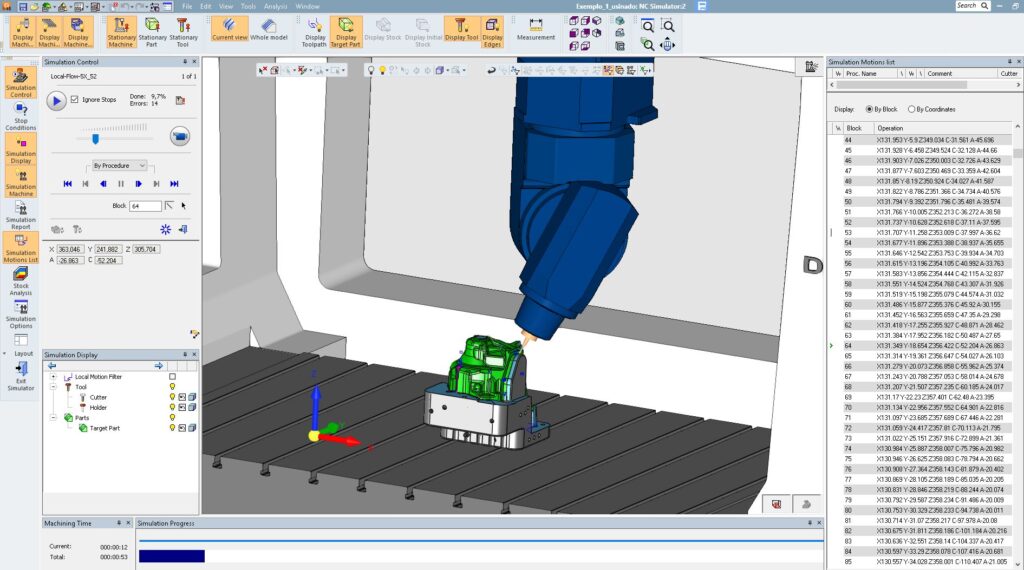

Não é incomum ver equipamentos com recursos de 5 eixos sendo subutilizados. Algumas empresas podem ter a máquina, mas não utilizam sua capacidade total, ou podem não ter o software necessário para criar um programa que explore todos os recursos dela. Não é incomum que as empresas adquiram um centro de usinagem 5 eixos para utilizar apenas 3 deles.

Portanto, antes de escolher ter esse equipamento tão robusto, é importante ter a capacitação técnica para colocá-lo para funcionar em condições ideais.

Embora ter um mecânico com o conjunto de habilidades correto seja o principal contribuinte para maximizar a capacidade de uma máquina de 5 eixos, o controle e o software da máquina são igualmente importantes. O software da máquina deve ser capaz de processar os dados com rapidez suficiente para que o caminho da ferramenta seja um movimento agradável, suave e uniforme, está aí a importância de ter uma linguagem bem programada.

Como em qualquer equipamento programado, um centro de usinagem 5 eixos pode sofrer colisão devido a velocidade e versatilidade de movimentos que o porta ferramentas é capaz de trabalhar. Felizmente, hoje existem várias ferramentas e softwares no mercado que podem ajudar a reduzir e até mesmo eliminar essas colisões desagradáveis. Os softwares são capazes de simular os movimentos e detectar se durante o processo há risco de colisão. Evitar essas colisões é fundamental porque caso ocorram, podem danificar o equipamento e até mesmo machucar alguém. É claro que além do software é importante que você simule manualmente com velocidade bem reduzida.

A alta produtividade é um benefício da usinagem em 5 eixos, mas também aumenta o risco de erros, como o uso de uma ferramenta quebrada ou a ferramenta incorreta. Uma maneira de minimizar esses erros é optar por um sistema de detecção de ferramentas. Existem várias opções inclusive em laser que são muito úteis.