Embora o Fresamento Dinâmico já exista há algum tempo, muitas empresas ainda negligenciam essa estratégia produtiva de corte de metal, seja porque não sabem como implementá-la ou porque não entendem como funciona. Em vez disso, essas oficinas tendem a operar suas máquinas-ferramentas o mais rápido possível, enquanto outras mantêm velocidade e parâmetros de alimentação desatualizados que não produzem resultados ideais.a produtividade, reduzir custos e melhorar a qualidade nos projetos de moldes, estampos e usinagem.

O Fresamento Dinâmico não apenas reduz os tempos do ciclo de fresamento em 40% a 70%, mas também duplica ou triplica a vida útil da ferramenta, ao mesmo tempo que melhora o acabamento superficial da peça. Além disso, a estratégia de fresagem aumenta as taxas de remoção de material (MRR) e ajuda a controlar a geração de calor. Tudo isso garante a segurança do processo, principalmente quando se trata de operações não tripuladas.

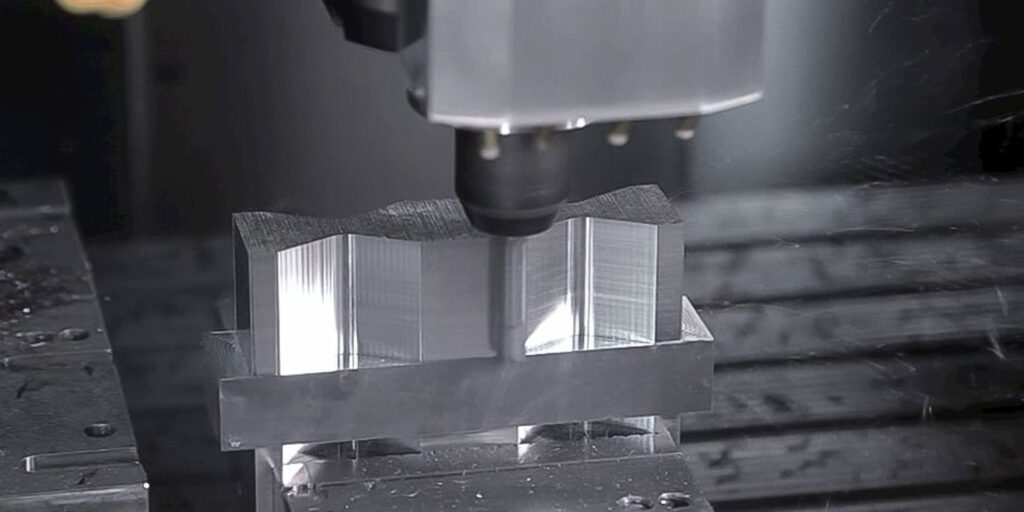

No desbaste convencional, o objetivo é remover o máximo de material possível em uma passagem e, para obter uma verdadeira otimização do desbaste, as empresas devem optar por velocidades e avanços que suas máquinas-ferramentas e software possam sustentar ao longo de cada percurso de fresamento. Usando fresas de topo de 4 ou 5 canais e rotinas de abertura de bolsões padrão, essas oficinas envolverão 50% a 100% da ferramenta, mas infelizmente com esta prática, surgem problemas quando a ferramenta entra em um canto.

Como o passo lateral da ferramenta não é ajustado adequadamente, a fresa basicamente fica muito engatada, o que faz com que ela vibre. Essa trepidação, por sua vez, é transferida para a superfície da peça e causa desgaste prematuro da ferramenta, bem como acabamentos superficiais ruins, exigindo extensas operações secundárias.

O Fresamento Dinâmico, por outro lado, depende da manutenção de um ângulo de engate (AOE) ou arco de contato (AOC) constante com a ferramenta. As alterações no AOC de uma fresa de topo com uma peça afetam a ferramenta, a própria peça e a máquina-ferramenta. Para prolongar a vida útil da ferramenta e produzir peças melhores, o Fresamento Dinâmico garante um AOC consistente entre a fresa de topo e a peça de trabalho, juntamente com velocidades e avanços sustentáveis.

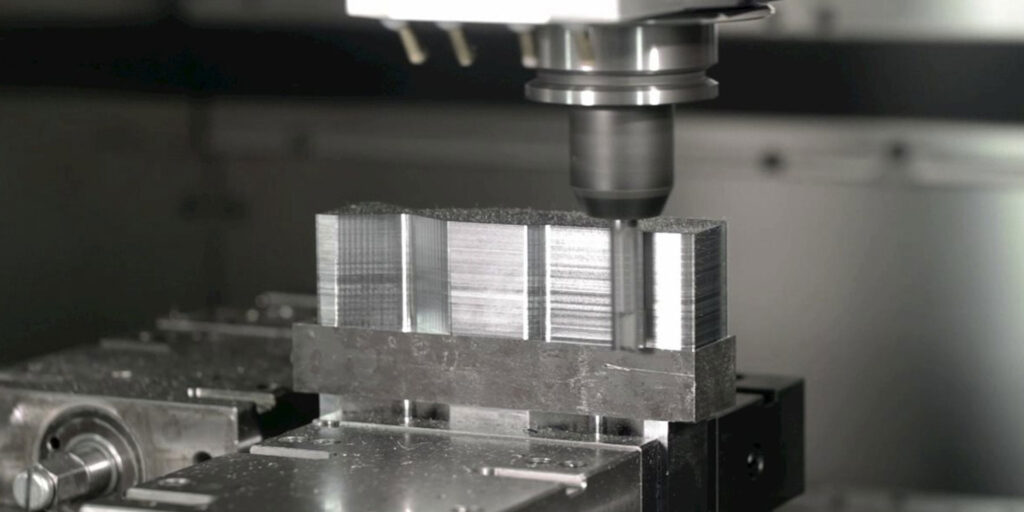

A estratégia utiliza fresas de topo multicanais de metal duro com um programa de percurso de corte que envolve grandes profundidades de corte – geralmente o comprimento total do canal – e passos radiais mais rasos, mantendo um AOC constante. Maiores AOCs aumentam a carga na ferramenta e também na máquina e geram mais atrito e calor, o que compromete a vida útil da ferramenta e o acabamento superficial.

O Fresamento Dinâmico é ideal para usinar perfis externos e bolsões em peças do tipo prismático 2D, como aquelas frequentemente encontradas nos setores de fabricação aeroespacial e engenharia em geral. Também é eficaz para outros recursos de peças que permitem usar todo o comprimento do canal da fresa em um engate axial de 3 a 4xD e, em alguns casos, 5xD. Com seus passos rasos e altas profundidades de corte, o Fresamento Dinâmico torna possível usinar peças de três a quatro vezes mais rápido, ao mesmo tempo que reduz significativamente o desgaste da ferramenta, aumentando assim a vida útil da ferramenta.

Seus passos superficiais, no entanto, impedem o uso do Fresamento Dinâmico para contornos 3D complexos e recursos de superfície. Em teoria, esses tipos de peças ainda podem ser mais rápidos de desbastar com o Fresamento Dinâmico, mas as oficinas devem considerar os efeitos posteriores. A estratégia produzirá superfícies 3D com grandes degraus deixados para trás pela grande profundidade dos cortes, portanto, mesmo que seja significativamente mais rápida do que usar outra estratégia de fresamento, serão necessárias passagens adicionais de semiacabamento para obter um formato próximo ao final.

Todas as variáveis do Fresamento Dinâmico – máquina, software CAM, fresa e porta-ferramenta – têm impacto no sucesso do processo e no desempenho da ferramenta. Do lado da máquina-ferramenta, são necessárias altas capacidades de aceleração/desaceleração para o Fresamento Dinâmico. Eles também devem ter controles com funcionalidade avançada de antecipação (alguns milhares de linhas), escalas de vidro e boa rigidez geral para acompanhar os caminhos de corte relativamente complexos envolvidos no Fresamento Dinâmico.

Em alguns casos, as taxas de avanço durante a estratégia podem chegar a 8.300 mm/min (325 ipm), em aço P2. Para acomodar essas velocidades, as máquinas precisam de uma tecnologia de acionamento linear mais recente e, para algumas aplicações, o movimento completo e simultâneo de cinco eixos também é uma vantagem. Além disso, as máquinas devem ter capacidade de alto torque e altas rotações devido à redução do passo lateral da fresa. No Fresamento Dinâmico, não é incomum operar o fuso da máquina a 10.000 ou 15.000 rpm, dependendo do material da peça, e com taxas de avanço de 700 ou 800 ipm. Além disso, o fuso da máquina deve ser capaz de suportar forte pressão lateral radial, portanto, fusos DIN (equivalente a CAT) com conexões de face cônica ou fusos estilo HSK são frequentemente recomendados.

Ao preparar ferramentas para Fresamento Dinâmico, as oficinas devem considerar cuidadosamente os diâmetros das ferramentas e as contagens de canais. Os diâmetros de ferramenta típicos usados são de 12 mm a 20 mm (0,250” a 0,750”). Uma boa regra prática é que o diâmetro da ferramenta deve medir um terço ou quarto do comprimento de corte/profundidade de corte e a ferramenta deve ter divisores de cavacos para uma boa formação de cavacos, especialmente ao usinar um bolsão fechado.

O projeto da ferramenta depende da combinação de geometria, material e revestimentos. Para melhorar a vida útil e o desempenho da ferramenta, as ferramentas de corte modernas utilizam revestimentos de deposição física de vapor (PVD) aplicados através do processo de sublimação, no qual os materiais passam diretamente do sólido para o gás, sem intervenção de liquefação. Esses revestimentos geralmente consistem em uma combinação de titânio e nitrogênio com alumínio, silício ou outros elementos como o silício.

A contagem de canais da ferramenta de corte é onde muitas lojas enfrentam dificuldades. O que eles precisam entender é que, no Fresamento Dinâmico, a porcentagem de passo lateral deve ser ajustada de acordo com o número de canais da fresa de topo. Quanto mais canais, menor será a porcentagem de passo lateral, principalmente por causa do espaço de chips.

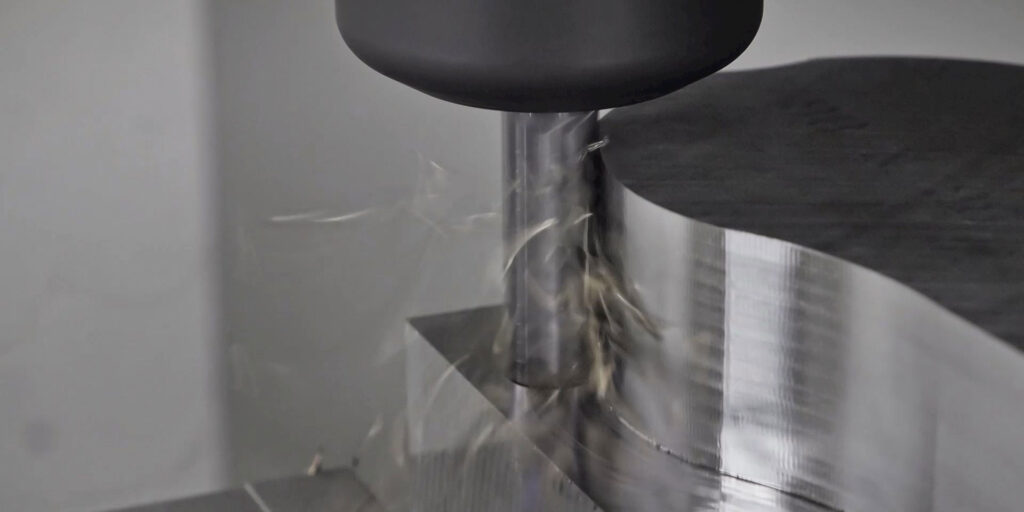

O Fresamento Dinâmico gera enormes quantidades de cavacos longos e finos, e quanto mais canais uma fresa tiver, menores/mais estreitos serão seus canais de evacuação de cavacos. Usar a estratégia em bolsões amplia ainda mais a necessidade de evacuação eficiente de cavacos. É por esta razão que a Seco desenvolveu seus divisores de cavacos, projetados especificamente para usinagem dinâmica. Esses divisores de cavacos podem ser usados tanto para desbaste dinâmico quanto para acabamento.

Em uma ferramenta com diâmetro de 10 mm e comprimento de canal de 40 mm (diâmetro em polegadas de 3/8″ com comprimento de canal de 1½”), por exemplo, a Seco fornece três ranhuras especiais para quebra-cavacos – com relevos radiais e folga axial – em cada canal, mas essas ranhuras eles nunca estão alinhados ou se sobrepõem. Os cavacos mais curtos resultantes não se acumulam nos canais do cortador e são mais facilmente evacuados através do jato de ar da máquina e do transportador de cavacos padrão.

Costuma-se dizer que a melhor ferramenta pode ser destruída pelo pior programa, por isso o software CAM certo é fundamental para o Fresamento Dinâmico. Felizmente, o software CAM atual geralmente inclui pacotes dinâmicos para tais estratégias de fresamento para lidar com a geração de programas e a grande quantidade de código necessária para movimentação em caminhos complexos de fuso/corte.

As estratégias de software atuais baseiam-se em duas abordagens básicas para percursos de fresamento dinâmico. Aplica-se uma taxa de avanço constante e AOC a recursos de peças côncavas ou convexas e atinge taxas máximas de remoção de metal com passos variados entre passes. A segunda abordagem varia o avanço e o AOC, mas mantém um passo lateral constante para produzir cavacos com espessura consistente. Nesta abordagem, o AOC da ferramenta pode atingir entre 80 graus e 140 graus, dependendo do software CAM. Esse alto ângulo de envolvimento forma o oposto da abordagem de Fresamento Dinâmico.

Em operação, os pacotes de software CAM monitoram o engate da ferramenta e retardarão o avanço em cantos ou áreas onde a largura de corte designada causa maior AOC do que em cortes retos. Para conseguir isso, os fornecedores de software CAM desenvolveram algoritmos de trajetória refinados que controlam o envolvimento da ferramenta em tempo real para uma usinagem altamente produtiva e confiável de contornos simples e complexos.

O aspecto mais comumente esquecido das estratégias de usinagem, incluindo o Fresamento Dinâmico, é a fixação da ferramenta. Em geral, para ferramentas de fresamento sólidas, o suporte deve fornecer bom torque transmissível e desvio inferior a 10 mícrons (polegada 0,0004”). Qualquer nível superior a esse reduz a vida útil da ferramenta pela metade.

A razão pela qual o baixo batimento é crítico é porque as altas velocidades e avanços do Fresamento Dinâmico tendem a ampliar qualquer quantidade de desvio. Além disso, as forças do Fresamento Dinâmico podem fazer com que as fresas saiam dos porta-ferramentas, principalmente quando são utilizadas ferramentas de diâmetro maior.

Diante disso, qualquer fresa com diâmetro de 12 mm (polegada ½”) e superior deve ser instalada em um mandril de fresagem ou em um suporte com alto torque transmissível. Além disso, a massa dos suportes maiores ajudará a amortecer as vibrações. Abaixo de 12 mm (polegada ½”) , suportes comuns como o Shrinkfit são aceitáveis. Não negligencie os porta-pinças de alta precisão que oferecem versatilidade com desvio mínimo e excelente torque transmissível.