Nenhum produto no carrinho.

Você sabe o que é telemetria? Hoje, nas indústrias, empresas de logística e outros segmentos, esta tecnologia está sendo cada vez mais implementada. Mas você conhece quais são os motivos para utilizar a telemetria no seu negócio? Não? Então saiba que você está no lugar certo!

Esta tecnologia se tornou muito utilizada para realizar o rastreio de peças, encontrar informações no sistema de cada um dos itens de uma empresa e seus componentes. Dessa forma, a manutenção preventiva e o acompanhamento de fadiga de peças industriais fica muito mais fácil.

Então, se você quer saber mais sobre como acompanhar e rastrear suas peças através do uso do QR Code, TAG ou qualquer outra tecnologia disponível para controlar desde a chegada até o fim da vida útil de cada componente, continue aqui com a gente e conheça já os motivos para utilizar a telemetria em seu negócio. Confira a seguir.

A telemetria se refere a tudo aquilo que pode haver “medição”. Dessa forma, este conceito é definido por tudo que se pode medir em dados ativos, ambientes, máquinas ou até mesmo equipamentos.

No caso de equipamentos, esta medição é transmitida de forma remota para uma central de monitoramento, onde todas as informações colhidas serão analisadas.

A transmissão da telemetria pode acontecer de diversas formas em que, até alguns anos atrás, ela era feita apenas de maneira cabeada, tendo um alto investimento e de instalação um tanto complexa.

Hoje, por outro lado, a transmissão conta com os benefícios da tecnologia wireless, sem necessidade de cabeamento. Dessa forma, é possível ter acesso a estes dados através de um único clique, mesmo estando a quilômetros de distância do equipamento.

Devido a isso, é possível rastrear diversos processos, seja o nível de armazenamento de um tanque, acompanhamento de usinagem de peças em máquinas CNC, torno mecânico, análise das ferramentas de moldes e estampos e muito mais.

Um dos principais motivos para utilizar a telemetria em seu negócio se dá ao acompanhamento que esta tecnologia oferece para verificar os diversos processos na indústria.

Seja em questão de produção ou até mesmo na vida útil dos equipamentos, seja de forma remota em perto ou longa distância. Afinal, os softwares podem ser instalados tanto nos próprios equipamentos (maquinários) ou em dispositivos (notebooks, desktop, tablet ou smartphone).

Com esta tecnologia, a empresa passa a ter mais um processo automatizado em sua linha de trabalho, diminuindo custos com funcionários, manutenção, compra de peças e, ainda, tendo muito mais segurança dentro da empresa. Isso porque as manutenções poderão ser programadas de forma preventiva, minimizando os riscos de acidentes e paradas obrigatórias.

Quer saber os motivos para usar a telemetria em seu negócio? Então veja a seguir os 5 principais deles!

Com o uso da telemetria você minimiza a quantidade de funcionários que iriam realizar o mesmo serviço de forma manual. Com esta automação, você reduz tudo a uma única pessoa que irá fazer o monitoramento do sistema.

Dessa forma, se este gestor fizer a análise dos dados emitidos pela telemetria corretamente para o planejamento, é possível diminuir a necessidade de gastos com manutenção e sinistros da companhia.

Com esta tecnologia, a sua empresa será capaz de coletar e observar dados técnicos dos maquinários e equipamentos. Desde temperatura, pressão, velocidade, tensão e outros.

Dessa forma, ao analisar estas informações, será possível traçar as medidas necessárias de prevenção e, até mesmo, de manutenção dos equipamentos para evitar acidentes e também possíveis paradas.

Outro motivo para utilizar a telemetria na sua empresa, é o fato da gestão de equipamentos e maquinários fazendo o uso das tecnologias que estão disponíveis no mercado, é sinônimo de gestão inteligente.

Afinal, verificar cada dado destes dispositivos em tempo real, pode ser necessário para orientar os funcionários sobre qual será o seu andamento sobre a linha de produção, por exemplo.

Outro grande fator que beneficia este sistema, é o fato de que, a partir dele, é possível responder prontamente em caso de emergências. Dessa forma, o seu negócio sempre ficará a frente do mercado, podendo responder prontamente em caso de emergências colocando sua empresa muito à frente no mercado.

Com a implementação da telemetria, todo o processo fica mais compacto, simples e ágil. Isso faz com que a jornada de trabalho também seja muito mais eficiente, já que não há necessidade de trabalhos manuais. Apenas de controle.

Devido a isso, os custos com pagamento de horas extras desnecessárias de funcionários também se minimizam. Junto a isso, a telemetria em seu negócio ainda é capaz de proporcionar a gestão eficiente do descanso, colaborando com o bem estar dos funcionários.

Por fim, como outro motivo para utilizar a telemetria na indústria, é o fato da redução de poluentes e melhor administração sobre o tempo de vida útil das peças e maquinários da empresa.

Dessa forma, programar a manutenção preventiva será muito mais simples. Além disso, você também poderá programar o descarte adequado de cada uma delas.

No caso de máquinas que são emissoras de CO2 ou qualquer outro tipo de poluente, você também poderá controlar os seus níveis de emissão através desta tecnologia.

Mesmo parecendo complexa, a telemetria é um assunto simples e de fácil uso após sua aplicação. Contudo, é fundamental que você faça a contratação de uma empresa especializada no assunto para garantir todos os benefícios e vantagens deste sistema de controle.

Vale lembrar também que, comumente, o investimento em sistemas sem fio, como o caso desta tecnologia, é único. Além disso, você também não precisa se preocupar mais com a infraestrutura de cabeamentos e nem seu alto custo de instalação e manutenção.

Assim, ter a telemetria aplicada em sua empresa ficou muito mais simples e prático, independente do porte de sua empresa.

Agora, mas e você? Já pensou em inserir a tecnologia da telemetria em sua empresa? Então não perca mais tempo e economize em cada processo, manutenções e tenha muito mais praticidade com o seu negócio através desta tecnologia!

Por fim, entre em contato conosco e venha conversar mais sobre como podemos ajudar na otimização de seus processos digitais através da engenharia, projetos, usinagem CNC, simulação e transmissão de dados do computador para máquinas. Afinal a tecnologia de telemetria pode ser utilizada em conjunto com sistemas CAD/CAM para trazer a rastreabilidade em todo o processo de fabricação de seu negócio.

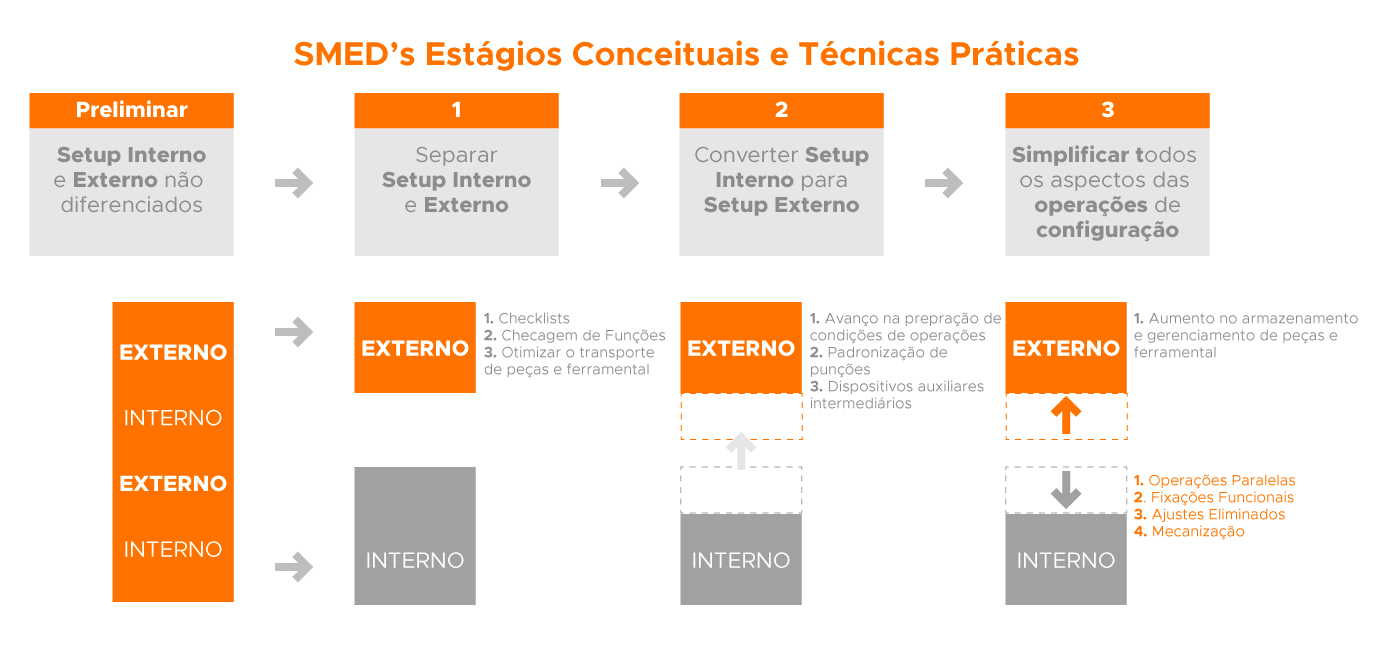

O Setup rápido ou a troca rápida de ferramenta (TRF), que também é conhecido como SMED (Single Minute Exchange of Die, Troca de Ferramental em Um Minuto), tem como foco principal diminuir ao máximo o tempo de SETUP, sendo que esperasse reduzir o tempo que o maquinário fica sem produzir para a troca de ferramental.

É uma metodologia que ampara a forma de realizar uma rápida mudança de uma linha de produção, possibilitando resultados rápidos diante da necessidade do mercado. Assim, trazendo grandes vantagens quando empregado na fabricação de pequenos lotes do processo produtivo. Permitindo, dessa forma, reduzir os estoques intermediários, e também, reduzir tempo e custo com inventários.

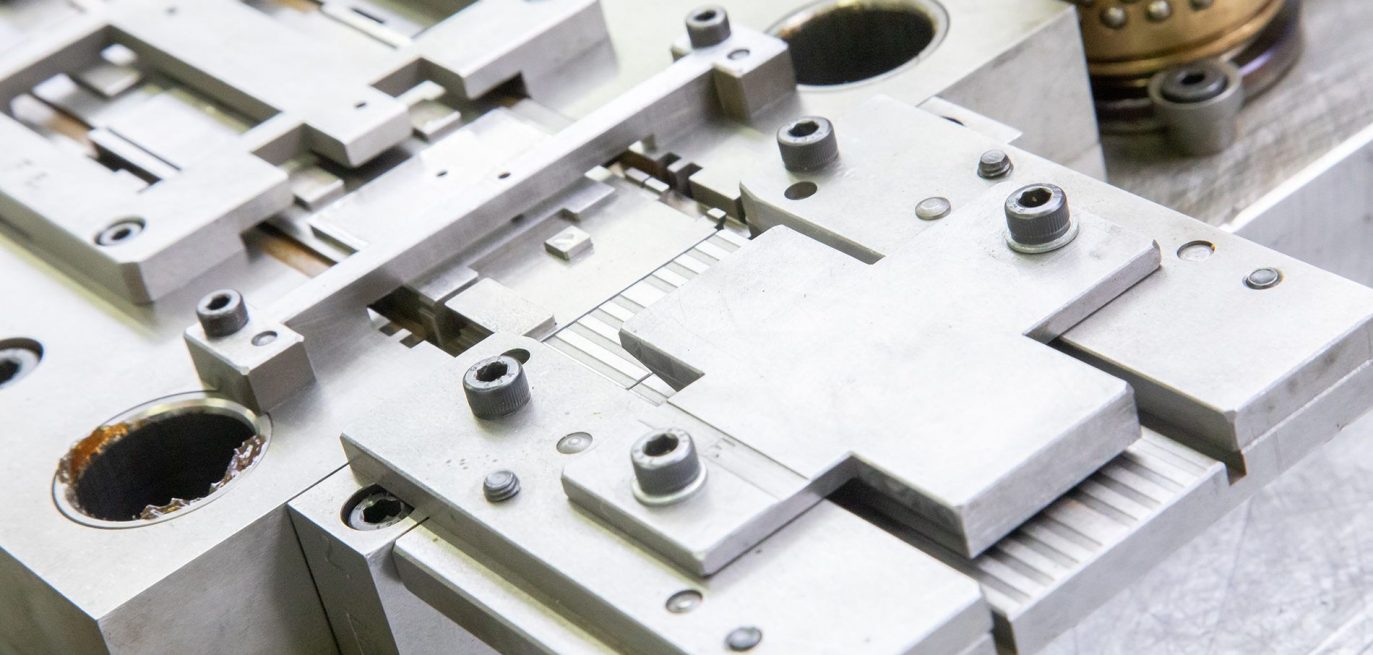

Levando esta tecnologia para o setor de injeção de plástico será possível aumentar o nível de competitividade, já que, atualmente, o fator que mais diminui a competitividade do setor é o excesso de tempo gasto nas máquinas de injeção de plástico e nas mudanças dos moldes.

Com esta etapa sofrendo as alterações do injeção de plástico será possível aumentar o nível de competitividade, já que, atualmente, o fator que mais diminui a competitividade do setor é o excesso de tempo gasto nas máquinas de injeção de plástico e nas mudanças dos moldes.

Sofrendo as alterações do SMED, e aplicados corretamente, o retorno em investimentos e na competitividade no mercado vai ser muito maior.

Lembrando claro que o processo utilizado para a troca de moldes de injeção de termoplásticos, a metodologia SMED, pode ser utilizado em qualquer processo produtivo na indústria. Levando em consideração que sua origem foi na troca do ferramental para indústrias de estampagem em metal.

SMED, quando bem aplicada, traz uma série de benefícios para a sua linha de produção. Expostos a seguir

Existe várias aplicações, mas quando bem aplicada na ferramentaria traz ótimos benefícios para a indústria. Levando este método para realizar SETUPS rápidos temos melhoras significativas de tempo.

Alinhando, assim, a SMED a indústria 4.0, que visa a diminuição de desperdícios, produções rápidas com menos gastos e falhas. Sem esquecer do lado ambiental que a quarta revolução industrial vem trazendo.

Em sua essência, a metodologia SMED aplicado no SETUP Rápido, foca na redução de custos totais de fabricação, diminuindo, de maneira que deve ser considerada, os times improdutivos do setor. Que não agregam valor ao produto finalizado na parte final da linha.

A maior parte das empresas brasileiras não faz medições do tempo perdido na troca de ferramental para a produção. O que leva a não contabilizar esses tempos na cotação produtiva. Trabalhando então com o indicador de tempo de máquina disponível que não é o real. Refletindo na necessidade de se adicionar horas extras para compensar a ineficiência das trocas de ferramental.

A definição de SETUP são as tarefas necessárias e com relação direta às ações de preparação de um maquinário, desde o instante em que foi finalizada a última peça boa do lote anterior até o momento que foi completado o ciclo produtivo da primeira peça do lote posterior.

Definindo deste modo, como tempo total de SETUP o intervalo transcorrido desde a produção da última peça boa do lote anterior até a finalização da primeira pela boa do lote posterior. Vale lembrar que se fala de peças boas, ou seja, os produtos finalizados que estão defeituosos não contam como finalização de SETUP, pois será necessário realizar os ajustes para que ocorra a produção de forma correta.

Essa metodologia vem para alterar este quadro, diminuindo o tempo de SETUP e tornando ele mais eficiente.

Para implementar a metodologia SMED primeiro é necessário avaliar se tal metodologia pode ser aplicada a sua empresa. Recomendando que só seja aplicado quando os tempos de troca sejam significativos entre os tempos totais de parada dos maquinários, de no mínimo 20%. Se sua empresa não tem esses números tão elevados, existem outros métodos que são mais fáceis de serem aplicados e, assim como o SMED, aumentam a disponibilidade, em exemplo é o TPM (Total Productive Maintenance, Manutenção Produtiva Total).

Antes de se iniciar um projeto de SMED, é, em muitas vezes, necessário avaliar o desempenho da disponibilidade do processo, por meio do OEE (Overall Equipment Effectiveness, Rendimento Global do Equipamento). Podendo assim, medir os possíveis resultados antes de aplicar o SMED e se controlar adequadamente os resultados obtidos de fato. Entretanto, não medir o OEE não impede a aplicação do SMED.

A equipe ideal para um projeto SMED é multidisciplinar, ou seja, que possua a maior diversificação de funcionários quanto possível. Para conseguir alcançar pontos de vista diferentes e um alto resultado a baixo custo. Sendo necessário ainda que a equipe tenha o conhecimento de todo o “caminho” do processo produtivo, onde começar, como é transformado o insumo, quais os processos ocorrem ali, como são realizados o SETUP e a manutenção, quais são os moldes dispostos na ferramentaria, chegando até a finalização do processo.

Observando todos estes pontos a equipe será capaz de gerar opções de melhorias viáveis, que sejam eficientes, com bom significado para o processo. Também é preciso pensar nos quesitos de manter/aumentar a qualidade do produto final.

A máquina, por sua vez, tem que ter a função de gargalo, para que os resultados sejam realmente fiéis à realidade e mostram a sistematização dos dados apresentados. Para o SETUP deve ser permitido realizar melhorias, sem que demore muito, para que o projeto não aconteça em excesso.

Manter um histórico é parte importante do trabalho, para que se tenham referências das melhorias executadas e se realmente trazem benefícios.

Para esta etapa, comumente se filma o processo de SETUP. Esse filme deve ser analisado por toda equipe de projeto, para que o processo seja dividido em elementos, com tempos definidos e com oportunidades de melhoria identificadas. Não obstante a filmagem não seja literalmente necessária, ela descomplica a diagnóstico limitando o número de setups que necessitam ser agrupados pelo time para que se complete a pesquisa.

Esse passo consiste em confrontar a seguinte questão para qualquer um dos elementos nomeados: “Esse item como realizado hoje em dia ou em relação a pequenas mudanças pode ser preparado durante o trabalho da máquina? ”

Se o feedback for “sim”, o elemento consegue ser classificado como externo. Se contrário ele é interno.

Exemplos de elementos externos são: Levar peças, equipamentos, instrumentos, instruções ou desenhos para próximo da máquina; verificar peças, ferramentas ou elementos; limpar ou lubrificar componentes, ferramentas ou segmentos da máquina.

Esse passo consiste em lidar com a seguinte questão, para todo os elementos internos restantes:

“Existe uma maneira de fazer esse elemento com a máquina em funcionamento? Se sim, como faríamos? ”

A partir desse ponto se inicia o plano de ação, que deve transformar os elementos internos em externos, sempre levando em consideração os custos estimados para executar essas mudanças, se respaldando nos benefícios em tempo de redução de SETUP.

Neste ponto está quase finalizada a implementação do SMED na ferramentaria para SETUP Rápido.

Para a quinta e última etapa, que, na verdade, é uma etapa que sempre deve estar passando por melhorias. Deve responder a seguinte pergunta para cada um dos elementos, sendo priorizados os elementos internos que não conseguiram ser levados para elementos externos:

“Como esse elemento pode ser realizado em menos tempo? ”.

Assim, outro plano de ação deve ser pensado e colocado em prática pelo time. Sendo ações comuns nesta etapa:

Automatizar elementos, geralmente como último item de prioridade, devido à relação custo benefício.