Nenhum produto no carrinho.

Os dois possuem diferentes processos de fabricação e têm requisitos de design, construção e operação distintos. Confira a seguir as principais diferenças entre molde e estampo:

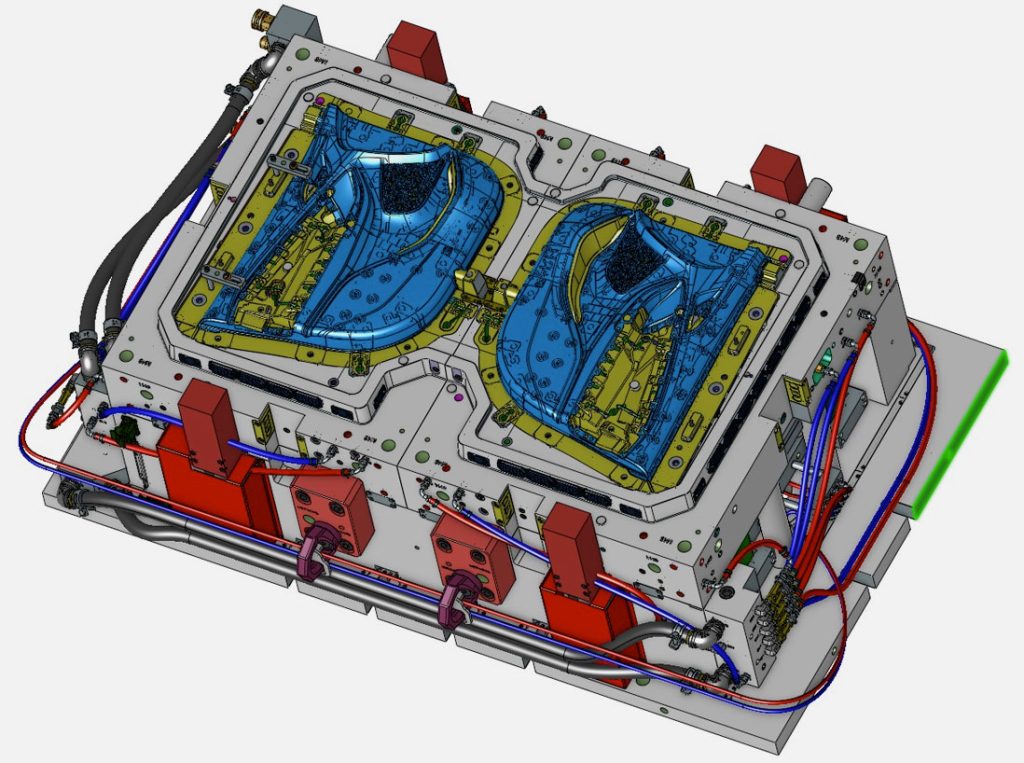

Molde: Um molde é usado para criar peças por meio de processos de moldagem, como injeção de plástico, fundição de metal ou moldagem por sopro. Ele cria a forma tridimensional da peça desejada.

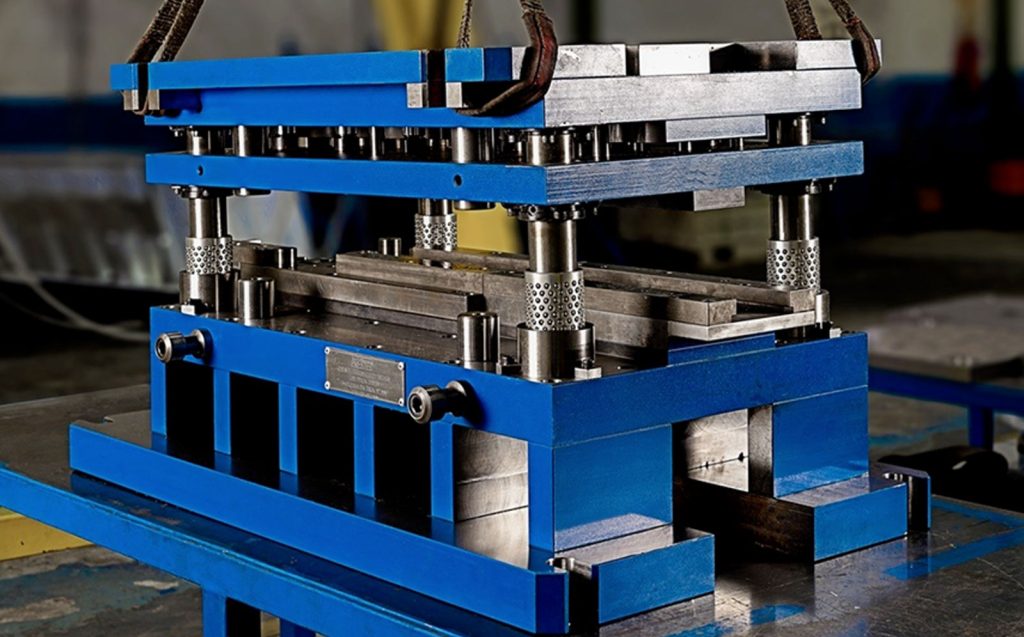

Estampo: Um estampo é usado para cortar ou deformar materiais planos, como chapas metálicas, para criar peças com formas específicas. Ele não cria a forma tridimensional, mas sim a configuração bidimensional da peça.

Molde: Os moldes são comumente usados na produção de peças de plástico, vidro, cerâmica e metal, onde é necessário criar peças tridimensionais com alta precisão.

Estampo: Os estampos são utilizados principalmente na indústria de metalurgia para cortar, perfurar, dobrar ou repuxar chapas metálicas.

Molde: Os moldes podem ser mais complexos em termos de design e construção, especialmente quando se trata de geometrias tridimensionais intricadas. Eles frequentemente envolvem núcleos e cavidades para criar detalhes específicos nas peças.

Estampo: Estampos tendem a ser mais simples em comparação com moldes, uma vez que operam em materiais planos e não precisam criar geometrias tridimensionais complexas.

Molde: Os moldes normalmente funcionam em processos de moldagem por injeção, sopro, compressão, entre outros. Eles envolvem o preenchimento do material na cavidade do molde, seguido do resfriamento ou solidificação do material.

Estampo: Estampos operam tipicamente através de processos de corte, dobra, repuxo ou estampagem, onde uma força é aplicada para deformar ou cortar o material.

Molde: Moldes geralmente oferecem maior controle sobre tolerâncias dimensionais e acabamento superficial, pois são projetados para criar peças com alta precisão.

Estampo: Estampos podem produzir peças com tolerâncias dimensionais aceitáveis, mas o acabamento superficial pode ser mais áspero em comparação com peças moldadas.

Molde: Os moldes são frequentemente construídos a partir de materiais resistentes a altas temperaturas e pressões, como aço endurecido, alumínio ou cerâmica.

Estampo: Estampos são geralmente fabricados com aços endurecidos, especialmente se forem usados para cortar materiais duros.

Se formos reduzir as principais diferenças podemos dizer que moldes são usados para criar peças tridimensionais por meio de moldagem, enquanto estampos são usados para cortar ou deformar materiais planos para criar peças com formas específicas. Ambos desempenham papéis cruciais em diferentes processos de fabricação e têm requisitos de design, construção e operações distintas.

Um molde é uma ferramenta de produção que pode produzir peças com determinados requisitos de formato e tamanho. Na produção industrial, precisamos de ferramentas especiais instaladas na injetora para transformar materiais em peças ou produtos no formato desejado por meio de pressão.

No processamento de plástico, um molde é usado para formar uma peça plástica tridimensional completa. Embora os moldes sejam classificados em vários tipos suas funções são semelhantes. Os processos de plásticos que utilizam moldes são moldagem por compressão, moldagem por injeção, moldagem por sopro, termoformagem e moldagem por injeção de reação.

Tipos típicos de moldes

Com base na quantidade de peças, os tipos básicos de moldes utilizados no processamento de plásticos, sejam eles de compressão, injeção, transferência ou mesmo sopro, costumam ser classificados pelo tipo e número de cavidades que possuem. Eles foram classificados em três tipos: molde de cavidade única, molde dedicado de múltiplas cavidades e molde familiar de múltiplas cavidades.

Molde de cavidade única

Os moldes de cavidade única representam um dos conceitos de molde mais simples. O molde de cavidade única só pode moldar uma única peça por ciclo de produção. O projeto do molde é simples e o custo é baixo. Este molde é ideal para produção de baixo volume e projetos de grandes peças plásticas.

Molde dedicado de múltiplas cavidades

Um molde dedicado de múltiplas cavidades possui cavidades que produzem a mesma peça. Este molde é muito popular porque equilibra facilmente o fluxo do plástico e estabelece um processo controlado. Ele pode produzir várias peças por ciclo de produção, ideal para peças menores e de alto volume. Devido ao menor tempo de entrega por lote, o uso do molde com múltiplas cavidades resulta em uma conclusão mais rápida do número desejado de peças. Isso aumenta a produtividade e produz uma melhor taxa de rendimento para execuções de maior volume.

Molde familiar

Cada cavidade pode produzir uma peça diferente em um molde familiar de múltiplas cavidades, o que é ideal para moldes de protótipo devido aos ciclos rápidos de moldagem. Um molde de injeção familiar possui mais de uma cavidade cortada no molde, permitindo a formação de múltiplas peças com o mesmo material em um único ciclo. O molde familiar é ideal para peças de baixo volume e adequado para protótipos em vez de peças de produção.

Historicamente, os projetos de moldes familiares foram evitados devido à dificuldade de preenchimento uniforme. O molde familiar geralmente não fica balanceado no preenchimento porque as peças costumam ter formatos diferentes, o que pode levar ao aumento de defeitos de moldagem. Quando várias peças saem do molde, é necessário muito mais manuseio para separá-las. Isso normalmente envolve um maior nível de trabalho manual, uma vez que a automação não funciona tão bem no processo de separação. No entanto, os recentes avanços na fabricação de moldes e na tecnologia de portões tornam os moldes familiares mais atraentes.

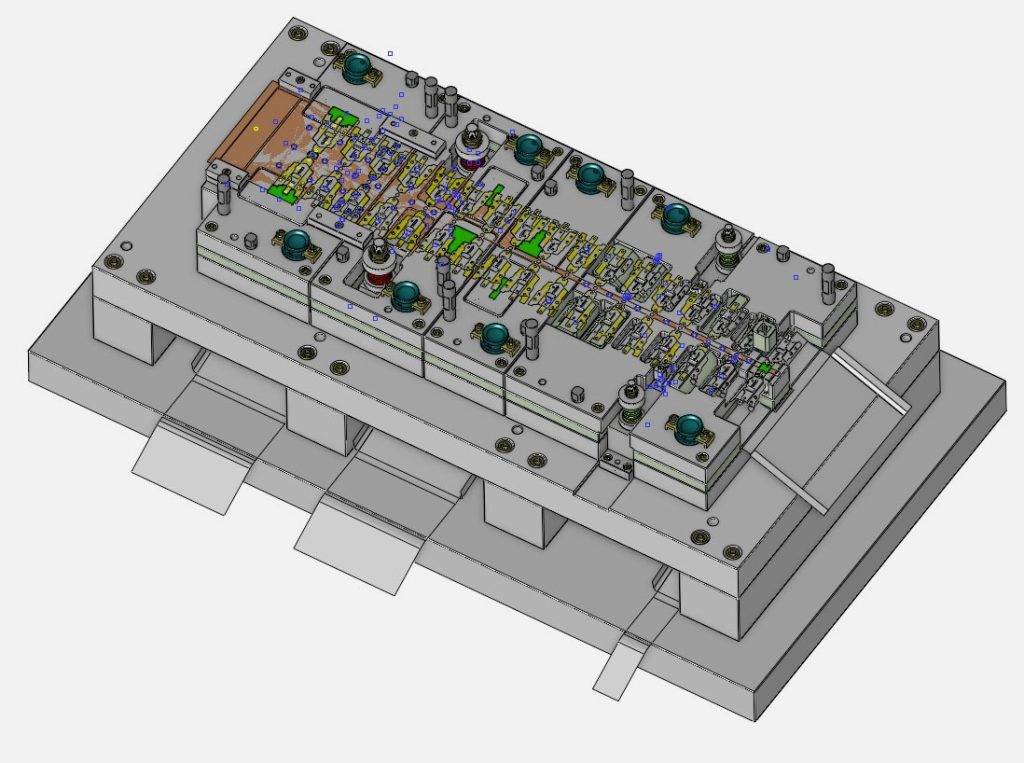

Com base no mecanismo de abertura do molde, os moldes de injeção são classificados em molde de duas placas, molde de três placas e molde empilhado.

Molde de duas placas

O molde de duas placas é um tipo de moldagem por injeção usado para fabricar peças plásticas. É um dos tipos de moldagem mais comuns e muito fácil de executar.

Os moldes de duas placas são compostos por duas placas de metal com orifícios. As duas placas são separadas por um espaço onde o plástico será injetado durante a fabricação. Os furos em cada placa de metal ajudam a guiar o plástico no espaço entre elas. Isso permite um posicionamento mais preciso de sua peça ao fabricá-la em máquinas de moldagem por injeção. Esses moldes geralmente são feitos de aço ou alumínio, o que os torna altamente duráveis e fáceis de limpar posteriormente.

Molde de três placas

Os moldes de três placas possuem um alojamento adicionado na placa para acomodar a alimentação, que pode ser alterada para canal de injeção. Quando a peça é ejetada, não há necessidade de operações secundárias. Isso reduz o ciclo de produção geral e permite uma produção mais rápida. Os moldes de três placas são ótimos para produção de alto volume, mas os custos iniciais de configuração são altos.

Molde de três placas, muitas vezes chamado de molde sem canal ou molde de canal quente, que tem a flexibilidade de alterar a localização dos pontos de entrada em qualquer lugar da peça. Como os runners estão em uma placa diferente, você pode colocar portões em qualquer lugar da peça.

O custo de fabricação de um molde de três placas é alto. Mas elimina muitas etapas extras e os custos mais elevados de ferramentas são insignificantes para a produção em massa. Além disso, em comparação com o molde de duas placas, o molde de três placas tem uma superfície de boa aparência. Portanto, se a qualidade da peça for um problema, você deve escolher um molde de três placas.

Molde empilhado

O molde de injeção empilhado usa uma grade de cavidades. Isto significa que múltiplas cavidades podem ser configuradas em uma única máquina. Por exemplo, se você tiver quatro cavidades individuais empilhadas em uma máquina injetora, cada ciclo produzirá quatro peças idênticas em vez de apenas uma. Isso aumenta a eficiência da máquina.

Um estampo é uma máquina especializada usada em indústrias de manufatura para cortar e/ou moldar material no formato ou perfil desejado. Ao contrário do molde que molda peças completas diretamente, um estampo é usado para formar duas das três dimensões de uma peça. A terceira dimensão, geralmente espessura ou comprimento, é controlada por outras variáveis do processo.

O estampo é usado principalmente na conformação ou estampagem, na qual o formato desejado do produto é feito na matriz. O estampo geralmente é feita de aço para ferramentas (um tipo de aço carbono e liga de aço que é particularmente adequado para ser transformado em ferramentas e ferramentas, incluindo ferramentas de corte, matrizes e ferramentas manuais). Os aços para ferramentas são especialmente ligados para alta resistência, tenacidade ao impacto e resistência ao desgaste em temperaturas ambientes e elevadas. Os estampos são úteis porque podem cortar muitos objetos ao mesmo tempo, aumentando a produtividade.

Geralmente, os estampos são classificadas de acordo com seu uso. Os de estampagem são usadas em prensas, as matrizes de fundição são usadas em processos de moldagem e as matrizes de trefilação são usadas para fabricar fios.

Existem diversos tipos de estampos, cada um com uma aplicação específica. Vamos explorar alguns dos tipos mais comuns:

Estampo de Corte

Estes estampos são projetados para cortar peças de chapa metálica em formas desejadas. Eles são amplamente utilizados na indústria de fabricação, desde a produção de peças automotivas até a fabricação de utensílios domésticos. Estampos de corte podem ser simples ou progressivos, dependendo da complexidade da operação. Os estampos progressivos permitem múltiplos cortes em uma única passagem, aumentando a eficiência.

Estampo de Dobra

São usados para criar dobras e formas em peças metálicas, geralmente chapas. Eles são cruciais na fabricação de componentes como painéis metálicos, caixas e gabinetes. A técnica de dobra depende da geometria do estampo e da capacidade da prensa usada.

Estampo de Embutir

Estampo de embutir são usados para criar depressões ou reentrâncias em peças metálicas. Isso é comumente visto em componentes automotivos, como painéis de portas ou tampas de motor, onde se deseja uma superfície texturizada ou estruturalmente reforçada.

Estampos de Corte e Vinco

São utilizados para criar peças que requerem cortes precisos e dobras subsequentes. São amplamente empregados na indústria de embalagens, para produzir caixas, etiquetas e produtos semelhantes.

Estampo Progressivo

São complexos e versáteis, usados para realizar várias operações em uma única passagem. Eles são especialmente úteis na produção em larga escala, economizando tempo e recursos.

Estampos de Perfuração

São projetados para criar furos ou orifícios em peças metálicas. Eles são amplamente utilizados na fabricação de peças como chassis, suportes e painéis.

Embora o design de múltiplas estações seja mais desafiador de gerenciar do que a unidade de estação única, é mais fácil para a matriz progressiva maximizar a produtividade do funcionamento. Os engenheiros usam matrizes progressivas para fabricar peças automotivas, eletrônicos e componentes igualmente complexos.

Confira os 4 fatores que vão fazer toda a diferença na produtividade e eficiência dos projetos.

1. Aços do molde

2. Material do produto a ser moldado

3. Projeto de molde

4. Ambiente do molde

São diversos fatores que contribuem para o sucesso do produto acabado, como os diferentes materiais de molde ou o tipo de máquinas que são usadas. O processo de moldagem por injeção é bem complexo, desde o projeto inicial até o resultado final. O mais importante para garantir a eficiência e qualidade do molde de injeção, é importante conhecer bem cada fator para saber melhorar a qualidade.

O aço escolhido deve atender a determinadas exigências. Considere que a qualidade da dureza e grau do aço podem afetar o produto plástico. Para pequenos projetos, o alumínio é a escolha ideal. O alumínio é barato e pode ser facilmente usinado para moldes de cavidade única.

Maiores valores de produção requerem aço de maior qualidade, que pode ser caro, mas vale a pena. Um exemplo disso seria o aço inoxidável. Esta é a escolha ideal para a maioria dos volumes de produção. O aço inoxidável tem qualidades como resistência à corrosão, resistência à picada e resistência ao desgaste. Todos esses benefícios surpreendentes são combinados com o suporte para criar acabamentos de molde suaves.

A superfície do aço pode ser tratada com outros revestimentos metálicos para melhorar o processo de moldagem. Inserções de cobre berílio podem ser usadas para melhorar o processo de resfriamento em pontos críticos específicos durante o acabamento do molde. O nitreto pode ser usado na superfície para aumentar a dureza do aço, o que pode aumentar a vida útil do molde para estender seu uso.

Aprender qual tipo de material usar para moldagem por injeção de plástico pode afetar o acabamento e o uso do seu molde. Nem todos os termoplásticos podem ser usados universalmente para uma finalidade. Certos tipos de plástico são muito mais duráveis, enquanto outros têm capacidades mais específicas, como os usados na produção de alimentos. Se você usar o plástico errado para copos e recipientes de alimentos, isso pode causar danos aos seus consumidores.

O plástico errado também pode quebrar com o impacto se não for utilizado adequadamente. Certifique-se de escolher o termoplástico certo de acordo com o produto que você planeja fabricar.

Polipropileno, polietileno e poliestireno de alto impacto são alguns dos exemplos de materiais de molde que você provavelmente encontrará. Certifique-se de distinguir corretamente cada plástico antes de prosseguir.

Depois de ter o material correto para o seu molde, a próxima coisa que você deve considerar é o desenho do projeto. A estrutura do molde deve ser capaz de segurar o material plástico adequadamente. Deve ser capaz de lidar com o encolhimento, a temperatura do molde, a deformação e o próprio processo de moldagem. A abertura e o fechamento devem ser fáceis sem arriscar a vida útil da máquina. O projeto do molde também deve melhorar a eficiência e os custos de produção.

Após o projeto do molde, o processamento do molde é o próximo. Organizar adequadamente o processo de moldagem pode aumentar as chances de uma produção bem-sucedida. Saber o que sua máquina passa pode estabilizar os resultados.

O processo de moldagem começa com o aquecimento do plástico, que é então injetado no molde. Ele é resfriado rapidamente antes de ser liberado para criar o produto que você projetou. É importante garantir que todas as peças de sua injetora estejam funcionando corretamente. Isso requer manutenção e limpeza mensais para obter os melhores resultados.

Se você usar os materiais adequados e fizer a manutenção de suas máquinas, pode ter certeza de que sua moldagem por injeção de plástico será bem-sucedida. No entanto, há outro fator que você deve considerar para manter a integridade do seu molde. Quando se trata de meio ambiente, é importante mantê-lo limpo e higienizado para evitar contaminação. Isso é especialmente importante se você estiver criando produtos para fins farmacêuticos e de fabricação de alimentos.

Você tem um ambiente ideal? As salas limpas utilizam filtros de ar, fluxo de ar e equipamentos de proteção. Tudo isso pode proteger o produto resultante e os operadores dentro da área. Por exemplo, equipamentos de proteção, como óculos, luvas e toucas, podem impedir que sua equipe operacional contamine o molde com cabelos e outras fibras. Manter o ambiente limpo sempre ajudará a produzir produtos de qualidade uniforme para os consumidores.

É sempre bom prestar atenção em todos os detalhes para que o processo de fabricação de moldes seja bem sucedido, mas esses 4 fatores são mesmo fundamentais para você lembrar e aplicar sempre que for necessário.

Neste artigo iremos analisar a profissão de Projetista de Moldes, Matriz ou Estampos, onde trabalham, quais são suas atribuições, qual o salário destes profissionais e como se tornar um deles.

Esses profissionais trabalham em empresas que são ligadas a fabricação de produtos que envolvem borracha ou plástico, na fabricação de máquinas e equipamentos (moldes de injeção, máquinas de estampo).

Esses trabalhadores atuam, geralmente, em empresas que estão ligadas a fabricação de peças de borracha e plástico, de máquinas e equipamentos (instrumentos médico-hospitalar, artigos de grandes precisões, e para automação das indústrias, até para pequenos objetos como relógios e contadores de tempo), para fabricação de peças para veículos automotores, também para equipamentos que trabalhem com energia elétrica.

Dessa forma podemos observar que este profissional tem uma grande gama de trabalhos que pode realizar.

Quando o assunto é ser um Projetista de Moldes, Matriz ou Estampos é um pouco complexo de se pensar o que realmente faz esse profissional. Então cabe uma ótima pergunta, afinal o que são moldes?

Moldes, conforme definição, são ferramentas de formação de componentes ou peças.

Variando entre suas dimensões, tipos e complexidade de cada molde.

Pensando na sua forma mais rudimentar é composto por duas metades de matriz, cavidade e bucha, são as partes que darão forma a peça que será injetada neste molde.

Os moldes são classificados em questão de tecnologia ou da matéria prima (insumo) que será usada durante o processo de fabricação.

Estampos tratam de uma soma de operações que serão executadas na matéria-prima inicial, e ao final do trabalho se obtém um produto acabado com forma e dimensões definidas.

Essas operações acontecem com a ajuda de ferramentas instaladas em prensas de alta pressão.

É um processo a frio que consiste em uma chapa ser colocada sobre uma matriz e recebe uma força que a desloca contra a matriz, fazendo com que a chapa adquira a forma geométrica da matriz.

Após entender o que são moldes, matriz e estampos podemos tratar sobre as atribuições de um Projetista de Moldes, Matriz ou Estampos.

As atribuições de um projetista de moldes inclui: planejar e desenvolver projetos de moldes, matrizes e formas de estampagem; verificar se o projeto é viável para produção; especificar o material utilizado; desenvolver protótipos; fazer o cálculo de custo x benefício; acompanhar os testes práticos e coordenar o trabalho a ser executado; elaborar manual de operação e coordenar novos projetos de Moldes, Matrizes e Estampos.

Algumas das formas de se tornar um Projetista de Moldes, Matriz e Estampos é necessário ter experiência em outros setores da Indústria como ferramenteiro, operador de máquinas de estampo, operador de máquina de corte, desenhista projetista, entre outras áreas semelhantes da indústria.

Para este cargo o tempo de serviço pedido é entre 4 e 5 anos de experiência. Além, claro de domínio de softwares CAD/CAE/CAM, mecânica a nível técnico no mínimo e áreas afins.

Separamos 7 passos de como conseguir ser um Projetista de Moldes, Matriz ou Estampos. São eles:

O início mais comum na área de Projetista de Moldes é iniciar como operador de máquinas de injeção de plástico e afins, de máquinas de corte ou de estamparia.

Porém obter acesso a este setor de trabalho é necessário ter um curso de mecânica industrial, neste curso serão apresentados como utilizar os equipamentos de proteção individual, leitura e interpretação de desenho técnico, ajuste mecânico, ferramentaria, usinagem em torno e demais matérias do dia a dia.

Este curso irá fornecer conhecimento aprofundado em desenho técnico, entendimento geométrico e espacial, funções físicas, matemática, simbologia, programas de desenho CAD (Computer Aided Design, por definição é Desenho Assistido por Computador) e ciência dos materiais.

Ter o curso superior fará com que seu desenvolvimento seja melhor visto por seus superiores, gerando mais oportunidade de ser um futuro projetista. Importante verificar se na ementa do curso que irá iniciar tem essas matérias e a qualidade que elas são passadas.

No século que estamos vivendo a tecnologia avança rapidamente sendo crucial estar sempre atualizado sobre as novas tecnologias.

Aprenda sobre desenhos bi e tridimensional, sabendo diferenciar seus usos, sempre que possível.

Inclusive os sistemas tridimensionais atuam mais fortemente nas indústrias se tornando quase padrão para certas aplicações. De maneira que os desenhos bidimensionais ainda são muito usuais, para, por exemplo, plantas baixas e sistemas de distribuição elétrica.

Este tópico se relaciona quando é necessário indicar onde será feito o corte, o estampo (indicando profundidade, passante ou não) e qual a especificação, apontar qual tipo de soldagem vai ser usada e os métodos, dimensionamentos geométricos e tolerâncias.

Saber, de forma profunda, quais são os efeitos térmicos durante a fabricação de peças e seus cortes trará vantagens na hora de fazer um bom projeto de molde.

Contando que o uso correto de canais de resfriamento traz benefícios de acabamento durante a finalização da peça.

A mecânica dos sólidos é usada para saber quais são os pontos térmicos que pode-se trabalhar em um molde, no caso de Estampos, saber a deformação que o material aceita (trabalhar na deformação plástica) sem o rompimento e a tenacidade do mesmo.

Pedir dicas de empresas, softwares, sistemas de modelagens e afins. Saber como está o mercado também é tarefa do futuro projetista

Para se especializar neste setor é necessário experiência e grande conhecimento de ferramental, moldes, matriz e estampos, portanto o estudo constante de novas ferramentas, conhecer o processo de concepção e montagem.

Atualmente, considerando a média nacional, um Projetista de Moldes, Matriz ou Estampos ganha em média R$ 3.518,43 e trabalha cerca de 43 horas semanais de acordo com o CAGED do Ministério do Trabalho e Emprego, avaliando o período de 08/2018 até 03/2019.

O piso salarial médio nacional para um Projetista de Moldes fica em torno de R$ 2.498,00 e entre os maiores valores recebidos está o de R$ 5.317,16. Para esta média são utilizados apenas profissionais com carteira de trabalho assinada e trabalhando em regime CLT.

O salário varia conforme a classificação do profissional entre: júnior, pleno e sênior. Os dois maiores critérios para se avançar nessas classificações é a experiência na área e o nível de escolaridade. Cada empresa separa os profissionais conforme seus próprios critérios, porém existe uma média de experiência e escolaridade entre todas.

São vários setores do comércio, indústria e agricultura que necessitam de Projetista de Moldes, entre elas estão: INJEMOLDING, INTECH ENGENHARIA, KOPPE, TAFF INDÚSTRIA DE PLÁSTICOS, PLÁSTICOS ALKO, KARINA PLÁSTICOS, CRW PLÁSTICOS, FÁBRICA BRASILEIRA DE MOLDES FBM, INJEPLASTIC, dentre outras.

Esse profissional também pode trabalhar como Freelancer realizando projeto para várias empresas sem que se crie vínculo empregatício, gerando benefícios para ambos, mantendo o profissional ativo e aprendendo sobre diversas áreas de atuação da indústria.

Para contratar um profissional desta área existem várias formas, porém iremos citar as 2 principais, que são:

Um caminho muito comum para se contratar profissionais de várias áreas, e para desenhistas projetistas de ferramental não seria diferente.

Para este contato é interessante saber se a empresa contratada tem um bom banco de dados dos currículos de profissionais desta área.

Atualmente é um meio muito usado pela facilidade oferecida da forma de contrato desses sites, pois são valores baixos para utilizar os serviços dos mesmos, contendo assim um ótimo custo x benefício para médias e pequenas empresas, que geralmente não possuem um setor de RH que consiga fazer a gestão dos funcionários e a coleta de currículos.

Gostou? Acompanhe nossas páginas no Facebook e no LinkedIn e fique por dentro das novidades!

Você está pensando adquirir uma nova máquina CNC, mas esta cheio de dúvidas sobre qual comprar?

Esse é o cenário de diversos empresários e empreendedores.

Diante de uma diversidade de modelos, com diversas aplicações, sempre surge as dúvidas de qual trabalhará melhor, de qual tem o melhor custo beneficio, e em qual não vai ser um desperdício de dinheiro.

Pensando nisso, fiz esse post para você saber tudo o que precisa antes de comprar uma máquina CNC.

Uma máquina CNC é uma máquina que trabalha através de comando numérico computadorizado(CNC), que é uma "folha de códigos".

O CNC é definido por um programador, cuja função é determinar quais os movimentos a sua máquina deve realizar.

O programador de máquina CNC escreve os códigos se baseando no desenho da peça feito pelos engenheiros.

Assim, ele define quais os melhores caminhos a serem seguidos pela máquina, sempre buscando otimizar o tempo de usinagem.

As primeiras máquinas NC foram criadas na década de 50 e trabalhavam seguindo códigos de cartões perfurados.

Já nessa época, o conceito de controlar máquinas "automaticamente" já se mostrava ser eficiente e capaz de otimizar os processos, reduzindo o tempo e custo de operações.

Porém, os fabricantes de máquinas não deram a devida atenção na época.

A popularidade dessas máquinas se deu apenas quando o exército dos Estados Unidos comprou 120 máquinas NC e as alugou para diversas empresas, para que elas se familiarizassem com a nova tecnologia, e, graças a isso, na segunda metade da década de 50, o NC começou a emplacar nas empresas.

Mas, mesmo com toda a popularidade alcançada, ainda havia alguns problemas que só foram se resolver na década seguinte, como por exemplo, o código G, que surgiu na década de 60, e os primeiros programas CAD.

Há diversos tipos de máquinas CNC no mercado, e muitas vezes ficamos em dúvida na hora de fazer um investimento desses.

Afinal, são muitas características, muitas aplicações, muitas marcas.

Eu vou listar para você os modelos que existem hoje no mercado e falar brevemente sobre cada, para que assim você possa analisar qual se adéqua mais a sua necessidade

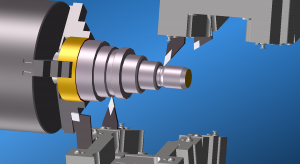

Os tornos CNC são máquinas CNC que possuem 2 eixos(X, Z), a ferramenta de corte é fixa, e a peça gira em torno de seu próprio eixo.

Sendo assim, o torno CNC é recomendável quando a peça é cilíndrica, não muito complexa e necessita de um ótimo acabamento.

Centros de torneamento são máquinas CNC que possuem 2 eixos, assim como os tornos CNC, porém, possuem ferramenta de corte acionada, o que permite fazer trabalhos que exigem mais complexidade.

Logo, são ideais para trabalhos cilíndricos que precisam de furos facetados ou rasgos laterais.

E, por ter ferramenta acionada, o ganho de tempo de usinagem é extremamente otimizado, o que o torna ótimo para produção seriada.

O torno suíço é um tipo de máquina que pode desempenhar diversas funções ao mesmo tempo.

Geralmente possui mais de uma torre de ferramentas, cabeçote móvel e ferramenta acionada.

Permitindo assim, uma usinagem com um alto teor de complexabilidade e rápida velocidade.

Por possuir mais de uma torre de ferramentas, reduz drasticamente o tempo de usinagem.

Logo, é recomendável para peças seriadas muito complexas.

Fresadoras CNC são máquinas equipadas com fresas equipadas com ferramentas de corte que permitem cortar, desbastar, entalhar ou perfurar diversos tipos de materiais em 2,5 eixo

Os eixos X e Y se posicionam para que o eixo Z inicie o desbaste.

Poderosa máquina de furação e desbaste, é indicada para desbastar grande quantidade de material e fazer gravações.

Muito parecido com a fresadora, o centro de usinagem 3 eixos, podemos dizer que, é uma fresadora plus.

Uma fresadora, como disse anteriormente, possui 2,5 eixos, o que limita um pouco sua velocidade de usinagem devido ao eixo Z não trabalhar simultaneamente com os eixos X e Y.

Já no centro de usinagem, os eixos podem trabalhar simultaneamente.

Ou seja, o eixo Z pode entrar na vertical enquanto a mesa se movimenta.

A facilidade de utilizar 3 eixos simultaneamente nos da a liberdade para trabalhar de forma mais dinâmica e otimizada, reduz o tempo de usinagem consideravelmente se comparado a uma fresadora.

Assim sendo, é indicado para usinagem de peças de complexidade mediana que necessitam de um grande desbaste. Ideal para fabricação de ferramental (moldes, matrizes, dispositivos, peças de manutenção).

O centro de usinagem possui os 3 eixos de um centro de usinagem normal(X, Y e Z) e possui, também, um eixo rotacional.

Podemos dizer que um centro de usinagem com 4 eixos é a fusão entre um centro de usinagem com um torno CNC.

Afinal, o quarto eixo pode ser usado tanto para tornear a peça como para posiciona-la para fresagem.

Dessa forma, o centro de usinagem 4 eixos é recomendável para peças com complexidade alta e que necessitam de muito acabamento.

Muito recomendável para usinagem de peças helicoidais.

Pois, com a função de rotação do quarto eixo, é possível usinar esse tipo de peça de maneira simples e otimizada.

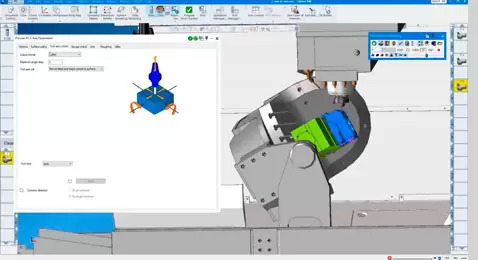

O centro de usinagem com 5 eixos é muito parecido com o anterior.

Também possui um eixo rotacional que pode exercer a função de torno.

Mas, diferentemente do 4 eixos, neste há um segundo eixo rotacional.

Geralmente, um eixo rotacional controla a peça e o segundo faz a rotação do suporte de ferramenta ou da mesa

Então, um centro de usinagem 5 eixos é recomendável para peças com complexidade de detalhes muito alta.

Muito usado para fabricação de hélices de todos os tamanhos e complexidades

E também, na usinagem de rotores de turbina.

Na usinagem a fio, é usado um eletrodo na espessura de uma agulha ou menor, que usina por um caminho previamente determinado pelo programador.

O método de corte a fio pode ser utilizado para cortar qualquer material que seja condutor de eletricidade.

É uma estratégia vantajosa para diminuir custos e, também, reduzir rebarbas.

Sendo assim, é recomendável para usinagem de peças que possuem grau de fragilidade.

Muito usado para usinar moldes e matrizes com um custo menor

Não há uma resposta direta e correta para essa pergunta, cada caso é um caso.

O investimento em uma máquina CNC é elevado.

Então, leve em consideração a possibilidade de ter um software CAM que otimize sua máquina CNC atual, sem a necessidade de investir em uma nova, com um valor muito mais acessível e ganhos de mais de 50% do tempo de usinagem atual.

Portanto, você deve ter plena convicção da sua necessidade, para que assim, o seu dinheiro seja bem aplicado,

Você deve analisar o tipo de peça que você usina, a demanda dos seus clientes, o seu objetivo, etc.

Pois, se você fabrica peças simples, como um cano, por exemplo, o investimento em um centro de usinagem será um desperdício, assim como, se você fabrica turbinas para avião, o investimento mais assertivo é um centro de usinagem 5 eixos.

Concluindo, analise tudo muito bem antes de adquirir uma nova máquina CNC, para que assim, não haja surpresas e sua produção fique, de fato, otimizada.

Gostou? Compartilhe em suas redes sociais e nos siga no Facebook e no LinkedIn!

Na área de Moldes de Metal-Borracha, a empresa Sampel está a mais de 59 anos no mercado de peças automotivas e desde 1961 é líder mundial em fabricação de buchas, coxins e kits de suspensão. A empresa faz parte do Grupo Estevão Caputto, que é reconhecido pela excelência de seus produtos. Uma empresa nacional, que fabrica componentes de metal/borracha como: Bandejas, Buchas de Suspensão, Suportes de Amortecedor, Câmbio, Motor e Kits para Suspensão. Com o certificado de Qualidade ISO9001 / ISOTS1694, atualmente possui mais de 1.800 itens e 3.000 aplicações em seu catalogo. Além de suas grandes parcerias no mercado nacional, a Sampel exporta para Ásia, África, Europa, América do Norte, América Central e América do Sul, somando mais de 35 países.

Somando mais de 300 funcionários, a empresa possui um parque de máquinas completo:

"A empresa pretende crescer sim, e desde já começa a fazer seus investimentos inclusive com novo galpão para a nova área do almoxarifado" comentou Alexandre Vinicius, TI.

O uso de máquinas manuais, e a falta de softwares adequados gerava um tempo maior de projeto e fabricação na ferramentaria da Sampel, bem como um grande número de retrabalho, além do tempo de setups das máquinas. Estes fatores oneravam o custo do produto e afetavam a qualidade do mesmo. Mesmo nos processos de Injeção ou Prensagem, onde ocorre a vulcanização da borracha.

Mesmo com a utilizações de outros software para CAD, a compra do CAD e CAM Cimatron só veio agregar para a empresa. Otimizando o tempo da peça, desde o projeto até a entrega, fazendo com que a utilização das maquinas manuais diminuíssem. A cada nova atualização, melhor acontecia a comunicação entra o software e as maquinas CNC.

Mesmo com a utilizações de outros software para CAD, a compra do CAD e CAM Cimatron só veio agregar para a empresa. Otimizando o tempo da peça, desde o projeto do molde de metal-borracha, usinagem do ferramental, montagem e até a entrega, fazendo com que a utilização das máquinas manuais diminuíssem. A cada nova atualização, melhor acontecia a comunicação entra o software e as máquinas CNC.

A empresa hoje em dia produz cerca de 3 a 4 moldes de metal-borracha por mês, dependendo de sua complexidade, com uma redução na usinagem, que passaram para 40 minutos uma peça pequena até 40 horas as maiores peças.

Nunca deixando de buscar a maior satisfação do cliente, sendo a líder no mercado automotivo por conta da maior valorização de seus produtos de alta qualidade, sempre investindo em tecnologia de alto padrão e criando um ambiente de trabalho gratificante aos colaborados, baseado na confiança, valorização da diversidade e respeito mútuo.

A JSN nasceu em 1966 com seu fundador recuperando plásticos, naquela época já havia consciência na importância da reciclagem, preservando assim o meio ambiente e reduzindo a quantidade de lixo gerado.

Nesta época produziam botões de roupas com o material reciclado. Com o passar dos anos, a JSN expandiu suas atividades para o mercado automobilístico, segmento de muita qualidade, seriedade e competência. Durante esse período, a JSN fazia injeção de plástico para a extinta empresa "DKW".

Em 1975, a JSN começou um novo desafio, passando a produzir sua própria linha de produtos, tais como: porta copos, porta guardanapos, porta casquinhas, saboneteiras, toalheiros em aço inox e esmaltados. Atualmente, a empresa conta com uma grande variedade de produtos. Nesta época investiu em máquinas para sua própria ferramentaria.

Sempre na vanguarda, a JSN vem incorporando novas tecnologias e equipamentos de última geração para reciclagem e desenvolvimento de moldes de injeção de plásticos. Bem como para a fabricação de peças de aço, visando manter a união entre a tecnologia e o não desperdício de matérias primas e de recursos naturais. Em especial com o reuso da água em sua cadeia produtiva. Além disso, a JSN coloca sempre em primeiro lugar, a satisfação de seus clientes e os usuários finais que buscam um produto diferenciado no mercado brasileiro.

Website: www.jsn.com.br

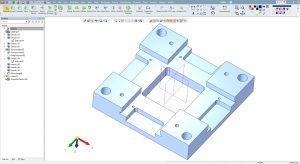

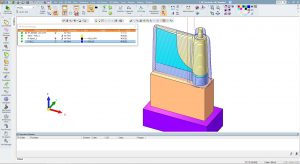

CAD/CAM Cimatron para Projeto 3D de Produtos, Projetos de Moldes e Usinagem CNC aplicados na engenharia de produtos e na ferramentaria.

Com o Cimatron, foi possível expandir a área de atuação, produzindo assim seus próprios projetos 3D dos moldes na ferramentaria para posterior injeção plástica.

"Antigamente era tudo convencional, sem o software e as máquinas CNCs não conseguíamos fazer nada, não dava para produzir molde nenhum sem o software." conforme comenta o Diretor Marcelo Scalfo.

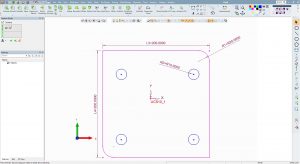

Atualmente, a JSN faz todos os projetos de moldes utilizando o Cimatron, ou seja, projeto 3D do produto, projeto do ferramental, programação CAM para as máquinas CNC, e também faz os desenhos 3D dos eletrodos para a eletroerosão penetração gerar as cavidades que possuem cantos retos e de geometrias complexas, que não são geradas diretamente pela usinagem CNC.

Nos últimos 3 anos, a JSN produziu 200 moldes para posterior injeção plástica e, assim, produzir muitos produtos com o mesmo molde.

Assim, quando perguntado sobre a competitividade com os concorrentes, o diretor Marcelo Scalfo comentou:

"Não tenho o que reclamar não, nós não temos muitos gastos. Só os Chineses que atrapalham bastante com o preço deles". E se sua demanda tinha aumentado, mesmo com a crise econômica do Brasil nos últimos 3, 4 anos, a resposta foi positiva: "Um pouco aumentou, em torno de 20%."

Para quem não sabe, o acrônimo de CAD-CAM é (CAD) “Computer Aided Design” e (CAM) “Computer Assisted Manufacturing”. Ambos são sistemas para realizar projetos e fabricações de peças plástica, estampados em metal, calçados, eletrodos, controle de qualidade, etc., com o uso de um computador que permite criar e satisfazer as necessidades de muitas empresas de design gráfico 3D e que também procura controlar máquinas de maneira computadorizada, normalmente chamadas de máquinas NC (Numerical Control) ou CNC (Computer Numerical Control).

Atualmente, o sistema “CAD-CAM” é visto como uma disciplina única; enquanto que, quando os dois métodos foram criados, o CAD inicialmente era uma tecnologia de computador proveniente da engenharia, mas a CAM, por outro lado, era vista como uma ciência semiautomática que permitia o domínio das máquinas numericamente.

É uma ferramenta computacional que beneficia muitos designers, arquitetos e engenheiros, para desenhar coisas em 2D (usa entidades geométricas verticais, como polígonos, arcos, linhas e pontos para operar com uma interface gráfica) e/ou modelagem 3D que permite adicionar sólidos e superfícies. Poderia ser para prototipagem, fabricação, usinagem CNC como moldes, para impressão 3D ou plotagem de desenhos em folhas de papel ou em PDF 3D. O software de projeto CAD é encontrado nas mais diferentes ramos da indústria, incluindo:

O ambiente CAD é responsável por ajudar a desenhar e modelar objetos para serem fabricados.

Quando usado para construção básica de geometria 2D e peças simples, inclui peças para Router CNC, Plasma, Corte a Laser, Corte a Jato Dágua e Corte a Fio. As geometrias incluem:

O CAD ajuda criar formas 2D que podem facilmente ser processadas nas máquinas CNC atraves do Código NC ou Codigo G para usinagem. Esta geometria CAD pode ser editada, cortada, espelhada ou copiada para construir uma forma simples ou impressa para fabricação.

Para construção de geometrias mais avançadas e complexas em 3D, incluem peças para fresamento ou torneamento CNC, As geometrias 3D podem incluir:

O ambiente CAD permite vocë criar formas 3D bem como editá-las. Um ambiente CAD avançado inclui recursos para projeto mecânico, como completa modelagem em montagem. Bem como moderna modelagem paramétrica, onde cada passo do modelamento é adicionado um item na árvore, o que permite edição de qualquer item, através de seus parâmetros. Se uma alteração é feita a um componente, o modelo inteiro pode ser atualizado facilmente. Outro recurso avançado é a modelagem hibrida, ou seja qualquer geometria em superfícies, sólidos ou curvas podem fazer operações boolenas (adicionar, cortar ou remover) entre elas.

Por outro lado, o “CAM” de fabricação assistida por computador é uma tecnologia que usa computadores para auxiliar na fabricação de um produto. É usado para transformar uma peça desenhada em uma série de operações de usinagem que podem ser enviadas para uma máquina CNC executar o corte do material bruto, transformando em peça fisica. O software CAM faz parte do sistema de controle de qualidade, administração, programação CNC e planejamento de processos.

Software CAM é utilizado para as seguintes atividades:

Um dos principais usos do CAM é para criar a trajetória de usinagem. Isto é o caminho a qual a ferramenta de corte percorrerá para cortar o material da maneira mais eficiente para ganhar tempo e alcançar o resultado da peça acabada mais próximo possível do desenho desenvolvida no CAD , levando em consideração as tolerâncias e precisão do projeto. Trajetórias de usinagem incluem:

A simulação é importante antes de usinagem pois permite ao usuário operador de máquinas analisar as operações antes de realizar o corte no material. Isto reduz o risco e custo de potenciais erros que podem ocorrer, antes de ocorrer. Há outros benefícios que incluem calculo do tempo de usinagem, analise do desvio da peça, verificar o movimento real gerado pelo pós processador.

A simulação com máquina pode também permitir visualizar a cinemática de sua máquina CNC dentro do modo de simulação, evitando assim, qualquer movimento que pode causar fim de curso, colisão entre peça e partes da máquina, peça e ferramenta ou fuso de sua máquina. Tudo é verificado e exibido para o usuário enviar um programa confiável e seguro para usinagem na máquina.

O conceito de Indústria 4.0 ou quarta revolução industrial, tem origem na aplicação de tecnologias digitais no ambiente de produção e no valor da cadeia de uma empresa. O princípio básico da Indústria 4.0 é que sistemas e máquinas interconectadas formam uma rede inteligente que cobre toda a cadeia de valor. Abaixo estão vários exemplos de aplicação desses princípios através da cadeia de valor de fabricação. Cada elemento desse processo pode aproveitar os benefícios oferecidos pela Indústria 4.0.

O uso de tecnologias de informação e design que facilitam a conexão entre o mundo físico e o digital permite desde a aplicação de ferramentas de análise de informação obter relações entre dados, até colaboração entre sistemas e dispositivos físicos (conexões máquina-máquina, máquina-produto, máquina -sistema, etc.) para criar a chamada indústria inteligente ou comunicação direta com o usuário final, conseguindo assim a otimização e interação dos processos de pesquisa e desenvolvimento, design, produção, logística e prestação de serviços. Os sistemas CAD/CAM são relevantes nesta nova revolução, uma vez que permitirão redesenhar, simular e monitorar os modelos a serem produzidos sem ter que parar uma linha de produção.

Como você pode ver, a Indústria 4.0 fornece aos fabricantes uma mudança na maneira de gerenciar seus negócios. À medida que a tecnologia continua avançando, a integração entre a fabricação física e a tecnologia digital inteligente estará pronta para um crescimento mais transformador.

A Indústria 4.0 continuará a promover a crescente informatização CAD/CAM e integração de sistemas industriais. A indústria está evoluindo em uma alta taxa de demanda, na qual os clientes exigem uma produção flexível com foco na manufatura enxuta.

A indústria revolucionária 4.0 exige que todas as máquinas tenham um processo de rede em que o produto seja capaz de modificar o processo, se necessário, a fim de construir uma linha de produção flexível. A modificação CAD-CAM on-line de acordo com cada produto específico é uma vantagem para a personalização do produto.