Nenhum produto no carrinho.

Atingir a maturidade na Indústria 4.0 é uma jornada que envolve não apenas a adoção de tecnologias avançadas, mas também uma transformação cultural e organizacional. À medida que a tecnologia continua a evoluir, as empresas que se adaptam de forma proativa estão bem posicionadas para colher os benefícios da Indústria 4.0 e se destacar em um ambiente de negócios cada vez mais competitivo.

A Indústria 4.0 representa a fusão de tecnologias digitais, automação avançada e análise de dados para transformar a maneira como as empresas operam e produzem. Alcançar a maturidade nesse contexto significa adotar plenamente as inovações tecnológicas e alinhar-se com as melhores práticas em vários aspectos.

A compreensão das tecnologias subjacentes à Indústria 4.0 é essencial. Isso inclui a Internet das Coisas (IloT), a Inteligência Artificial (IA), a manufatura aditiva e a automação inteligente. A maturidade começa com a capacidade de aplicar essas tecnologias de maneira eficaz para melhorar a eficiência, a qualidade e a flexibilidade das operações.

1- Estratégia Alinhada: A maturidade começa com uma estratégia clara e alinhada com os objetivos de negócios. As empresas maduras na Indústria 4.0 têm uma visão sólida de como a tecnologia pode melhorar seus processos e produtos.

2- Integração de Dados: Uma organização madura na Indústria 4.0 possui a capacidade de coletar, armazenar e analisar dados de várias fontes, garantindo uma tomada de decisão baseada em informações precisas.

3- IoT e Sensores: A implementação de sensores e dispositivos de IoT é uma característica chave da maturidade na Indústria 4.0. Isso permite o monitoramento em tempo real de máquinas e ativos.

4- Automatização Inteligente: A automação de processos é uma parte essencial da Indústria 4.0. Empresas maduras utilizam automação inteligente, como robótica avançada e IA, para otimizar tarefas.

5- Manufatura Aditiva: A impressão 3D e outras técnicas de manufatura aditiva são utilizadas por empresas maduras para prototipagem rápida e produção personalizada.

6- Segurança Cibernética: A maturidade na Indústria 4.0 também envolve proteger os sistemas e dados contra ameaças cibernéticas. Isso é crítico, uma vez que a conectividade expõe a empresa a riscos.

7- Treinamento e Capacitação: As empresas maduras investem em treinamento e capacitação para garantir que seus funcionários estejam preparados para lidar com as novas tecnologias e processos.

8- Inovação Contínua: A busca constante por inovação e a capacidade de se adaptar rapidamente às mudanças tecnológicas são características de empresas maduras na Indústria 4.0.

9- Colaboração e Ecossistema: Empresas maduras na Indústria 4.0 não operam isoladamente. Elas colaboram com parceiros, fornecedores e até concorrentes para criar ecossistemas de inovação.

10- Sustentabilidade: A maturidade na Indústria 4.0 inclui uma abordagem mais sustentável. Isso envolve a otimização de recursos e a minimização do impacto ambiental por meio de tecnologias e processos mais eficientes.

A promoção de uma cultura de inovação, que encoraja a experimentação e a aprendizagem com base em dados, é fundamental. Os funcionários devem ser incentivados a abraçar a mudança e a buscar oportunidades de melhoria contínua.

O treinamento e a capacitação dos funcionários são igualmente importantes. As empresas devem investir na formação de suas equipes para garantir que eles tenham as habilidades necessárias para operar e manter os sistemas da Indústria 4.0.

A integração de dados é uma capacidade central na Indústria 4.0. Empresas maduras na Indústria 4.0 possuem sistemas robustos de coleta, armazenamento e análise de dados. Isso permite que eles tomem decisões informadas com base em informações em tempo real.

Em resumo, a maturidade na Indústria 4.0 é um processo que abrange a tecnologia, a estratégia, a cultura organizacional, a formação de equipes e a segurança. À medida que as empresas avançam nessa jornada de maturidade, elas estão bem posicionadas para colher os benefícios da revolução industrial atual, incluindo a competitividade aprimorada, a inovação constante e a eficiência operacional.

A International Organization for Standardization (ISO) é uma organização que foi fundada em 1946 em Genebra, na Suíça, com o propósito de desenvolver e também promover algumas normas que podem ser utilizadas em todos os países do mundo.

Atualmente mais de 100 países integram essa organização internacional de padronização. O Brasil, no caso, é representado pela Associação Brasileiras de Normas Técnicas (ABNT).

A ISO tem uma rede de normas que lida com a qualidade de requisitos de sistemas para gestão de qualidade. De acordo com a ISO 9001 pode ser solicitada uma certificação e até obter um selo “conformidade ISO 9001”. No caso brasileiro, a ISO é chamada de ABNT NBR ISO 9001.

Inicialmente, diversas empresas implementaram o sistema de gestão da qualidade para conseguir atender uma demanda e até mesmo algumas exigências de seus clientes, mas esse é um fator que vem mudando dia após dia.

Como já foi dito acima, tudo vem mudando no mundo, assim como a percepção das pessoas em relação às normas e até mesmo a própria norma passa por um processo de constante mudança.

O antigo conceito, no qual a ISO se trata apenas de um monte de burocracia e documentos, ficou para trás e vem cada vez mais dando lugar a uma brutal melhoria na qualidade.

Compreendeu-se que por se tratar de um sistema de gestão de qualidade, a ISO realmente causa diversas transformações para todas as empresas e seus envolvidos. Além de também ser um diferencial no mercado competitivo.

Veja alguns benefícios que você pode vir a ter ao obter essa certificação, confira a seguir:

Costumamos afirmar que uma empresa certificada não é apenas boa no ramo em que atua, ela também prova isso. Então, ela já foi aprovada em uma auditoria que pode comprovar sua qualidade e sendo assim ela possui mais confiança no mercado.

Com esse novo sistema, a empresa vai passar a ser mais estruturada, desde o operacional até a alta direção. Esse processo é conhecido como Top Down, porque a estratégia vem de cima (direção) e passa por toda a organização estrutural da empresa, com o objetivo de nortear a equipe para que olhem todos para o mesmo caminho.

Na verdade, esse é um enorme mito que já caiu por água abaixo. A ISO não afirma como os requisitos precisam ser cumpridos, e sim o que deve ser feito.

Dessa maneira, a norma é para adequar a necessidade, rotina e demandas da empresa, e não o oposto. Sendo assim ela pode ser implementada desde o mercadinho de bairro até as multinacionais.

Por isso, todas as empresas podem usufruir desse sistema para buscar uma melhoria contínua, e acabam colhendo frutos e benefícios em obter essas certificações.

A certificação ISSO 9000 sempre se refere à gestão de qualidade de empresas ou indústrias. A ISO está ligada com parâmetros internacionais que garante qualidade e que se divide em cinco outros parâmetros, que se divide em 9001, 9002, 9003 e 9004.

As certificações ISO 9000 possuem ao todo vinte elementos de definição de gestão de qualidade. A norma ISO 9000, portanto, é considerada muito abrangente e por isso costuma ser a mais abordada.

O certificado da ISSO 14000 é resultado de excelência em gestão ambiental por parte de organizações e empresas. Essa certificação é cada dia mais importante e é ela que impulsiona para que as empresas demonstrem na prática, políticas de preservação ambiental.

Já a ISSO 22000 é a certificação de segurança para produtos do segmento alimentício. Dessa forma, a empresa que obtém essa certificação certamente segue passos rigorosos de produção e entrega aos clientes alimentos rigorosamente produzidos para ser seguros.

A ISO 9001 quando implantada traz inúmeros benefícios tanto para a empresa quanto para clientes e comunidade onde as indústrias estão implantadas.

Isso porque a certificação se relaciona com vários quesitos como:

Toda gestão de qualidade implica em modificações da empresa em razão de diversos quesitos. Entre os mais importantes estão os princípios que regem as práticas utilizadas para produção e relacionamento de todos os setores com sociedade, colaboradores, clientes e fornecedores.

Para que o ISO seja aplicado é sempre exigida a implementação de quesitos de avaliação através de análise de resultados e de gestão voltada para melhoria contínua. Esse tipo de gestão prevê que sempre há algo a ser melhorado em todos os setores e também pode ser chamado de melhoria contínua.

Para a certificação também é necessário o envolvimento de toda a equipe da empresa e não só os setores de gestão. Todos os colaboradores precisam estar envolvidos, conhecerem o que é a ISO e participar dos processos para implantação da gestão de melhoria contínua.

É necessário, no entanto, que uma ou mais lideranças coordenem as ações de certificação da ISO na empresa, ainda que essas lideranças sejam estabelecidas especialmente para pensar nos processos de melhoria em razão do processo ISO.

Uma certificação nunca é só isso! Obter o ISO 9001 significa uma modificação completa na cultura organizacional. Essa alteração envolve diversos aspectos e por isso precisa estar clara e ser apropriada por todos os setores que envolvem a empresa.

Entre alguns fatores que denotam modificação dessa cultura, podemos apontar:

Toda essa coleta de documentação precisa ser feita com auxílio de formulários e deve ser realizada em tarefas divididas entre os diversos setores da empresa, como nas área da engenharia, ferramentaria, qualidade, logística.... A entrega da documentação e do projeto final faz parte da obtenção do certificado da ISO 9001!

Leia também este artigo:

ROI: Como fazer o cálculo de Retorno sobre o Investimento

Como aplicar Lean Manufacturing na Ferramentaria em quatro passos simples!

Muitas vezes, quando estudamos Lean Manufacturing, imaginamos sua aplicação voltada para linhas de produção industrial focado em otimização de recursos e tempo de ciclo. Mas o Lean é muito mais que isso e pode ser aplicado, além de linhas de produção ele pode ser aplicado em qualquer setor ou departamento, inclusive em lojas, hospitais, agências, escritórios entre tantos outros. Ele é tão famoso porque a correta aplicação de suas ferramentas proporciona ótimos resultados no ambiente de trabalho, na organização e na redução dos custos da empresa.

Mas a grande questão é como fazer isso fora da linha de produção. Quais são as ferramentas corretas e como aplicar em áreas de suporte ou não produtivas?

Hoje vamos falar especificamente da ferramentaria que é o setor metalúrgico responsável por desenvolver, produzir e manter as diversas ferramentas utilizadas no maquinário produtivo. A ferramentaria fabrica por exemplo, moldes plásticos, fresas, brocas e dispositivos de precisão que devem estar sempre em condições ideais de utilização para que não prejudiquem a qualidade do produto final.

O primeiro passo para aplicar o Lean Manufacturing na ferramentaria ou em qualquer outra área é ter em mente que tudo pode ser melhorado, ou seja, eliminar completamente pensamentos como: “Sempre foi assim”, “não sabemos fazer de outra forma”, “estamos acostumados com esse processo” ou “a nossa bagunça é organizada”. Esses pensamentos limitantes não permitem que tenhamos uma visão mais ampla, nos impedindo de enxergar os pontos a serem desenvolvidos. Reúna a equipe de trabalho e instigue todos a pensarem “fora da caixa” e ficam menos resistentes às mudanças.

Com os objetivos alinhados, o segundo passo é entender o processo. Com a ajuda da equipe, respondam a perguntas como:

As respostas dessas perguntas serão as informações para construir um mapeamento. Se você está pensando que a melhor ferramenta para utilizar nesta fase é o Mapeamento de Fluxo de Valor (MFV) você está no caminho certo. É isso mesmo! Relembrando, o MFV é uma simples observação do cenário atual e ele permite enxergarmos o todo de uma maneira muito prática e ilustrativa. Construa o mapa e mãos à obra para o terceiro passo!

Com o Mapeamento de Fluxo de Valor estabelecido, é hora de identificar os desperdícios. Pense assim: Qual é a missão da ferramentaria? É entregar ao cliente (fábrica) ferramentas em perfeitas condições de uso no prazo correto e que garantam a qualidade do produto final, certo? Sendo assim, observando o mapeamento, onde estão os desperdícios?

São eles: Superprodução, defeitos, estoques, processamento desnecessário, transporte, espera e movimentação. Podemos também considerar como um desperdício a falta de capacitação técnica dos integrantes da equipe. Observe o mapeamento e indique onde estão os desperdícios principais e potenciais. Por exemplo: Foi identificado o desperdício de espera, ou seja, o cliente final precisa aguardar a chegada das ferramentas que foram para afiação e isso gera parada da linha de produção. Identifique todos os desperdícios que envolvem o processo e sinalize no mapeamento.

O quarto passo é encontrar soluções para eliminar os desperdícios encontrados. Para o desperdício de espera, por exemplo, a causa raiz pode ser: Falta de comunicação entre o cliente e fornecedor, falta de organização da área de trabalho de maneira que as ferramentas não são encontradas gerando atrasos ou o transporte interno da empresa não garante a chegada das ferramentas em tempo hábil.

Liste soluções para cada problema. Por exemplo: Estabelecer uma comunicação viável através de cartões Kanban ou FIFO com determinação de prazos, realizar o 5S na área de trabalho para garantir o fácil e rápido acesso a todas as ferramentas de trabalho e realizar um acordo com a logística interna para mudança de rota, aplicando o trabalho padronizado.

Essas ações devem ser listadas e podem ser acompanhadas através de um PDCA, estipulando prazos e mantendo uma rotina de verificação a respeito do andamento das melhorias propostas. Permita que os integrantes da equipe colaborem com as soluções, isso incentiva a implementação.

Tudo pode ser considerado, como revisão de layout para redução de tempo de deslocamento, reestruturação do departamento para melhor distribuição da mão-de-obra, treinamento e capacitação de colaboradores, implementação de Jidoka, Poka-Yoke, Heijunka, instruções de trabalho nos postos e aferição dos dispositivos de medição para garantia da qualidade das ferramentas.

Um importante pilar a ser analisado é o gerenciamento de custos de fabricação, isso deve ser controlado e padronizado para que os projetos não ofereçam prejuízo, então o orçamento de ferramental deve ser realizado com base em dados reais.

Não existe exatamente uma receita de médico pronta, que selecione as ferramentas ideais do Lean Manufacturing para cada departamento, elas são muito abrangentes e versáteis, o que permite que sejam aplicadas para diferentes tipos de problemas, afinal cada setor ou empresa tem um potencial de melhoria único, mas um pouco de estudo vai ajudá-lo escolher a solução adequada para cada problema, precisa ser analisada por um especialista, um consultor ou um “médico” que conheça como aplicar e onde funcionará cada solução.

Você também pode utilizar o Mapeamento de Fluxo de Valor para ilustrar o estado futuro, ou seja, qual é a meta depois que todas as ações forem aplicadas, dessa forma fica mais fácil mensurar todos os ganhos obtidos como tempo, pessoas ou recursos financeiros. Lembre-se de atualizar o mapeamento conforme os dados são alterados. O acompanhamento diário é essencial para a realização eficaz de todas as ações.

Lembre-se que na produção ou na ferramentaria a melhoria é contínua, então quando as ações forem implementadas e estiverem funcionando com sucesso, cabe sim refazer a análise e encontrar novos potenciais de melhoria para resultados ainda mais satisfatórios.

Uma das atividades mais comuns e necessárias no processo de corte, dobra e repuxo, é a eletroerosão a fio.

A construção do ferramental sempre implica em algumas operações de corte que podem ser mais ou menos complexas. Algumas delas podem e devem ser automatizadas e as outras podem ter um grande nível de complexidade.

A tecnologia CAD/CAM tem sido tradicionalmente focada em processos de fabricação com retorno significativo do investimento. E, portanto, tem abordado principalmente o projeto e fresamento em 2, 2.5, 4 e 5 eixos.

Mas os processos que poderiam ser chamados de "processos menores", como o Torno CNC ou a Eletroerosão a Fio, eram considerados produtos complementares. O desenvolvimento do produto foi afetado de acordo com essa ideia.

A construção do ferramental sempre implica em operações de corte, alguma delas são realmente muito complexas.

Outro ponto relevante é a presença de novos produtos chegando ao mercado e usando diferentes canais de venda, como fornecedores de máquinas e distribuidores.

Então geralmente "funcionando bem", mas apenas para algumas máquinas especiais e / ou configurações, sem suporte e sem possibilidades de atualização.

Com a recessão da indústria de ferramental e a necessidade real de encontrar novos mercados e soluções mostram a indústria de ferramental como a meta natural para o crescimento das vendas e a manutenção da participação de mercado.

Outro aspecto importante desta questão é a crescente necessidade de soluções completas, equilibradas, padronizadas e globais.

Uma vez dentro deste mercado, nos encontramos com a grande questão do eletroerosão a fio CNC. É claramente uma atividade muito importante para a produção de estampos.

Há alguns aspectos que precisamos esclarecer sobre isso: À primeira vista, pode-se imaginar que o processo de eletroerosão a fio CNC é um processo de produção simples.

Com facilidade de transferir o programa de uma máquina para outra (como para fresamento, simplesmente escolhendo um pós-processador diferente), definição rápida ... E estaremos realmente longe da situação real.

Contudo, ser fácil de trabalhar e automatizado deve ser um dos requisitos, mas a capacidade de transferir exige um conhecimento profundo da tecnologia de corte, da máquina e do controle da CNC.

Infelizmente, ou felizmente para as pessoas que conhecem o caminho, não é suficiente escolher outro pós-processador para obter o mesmo resultado da eletroerosão a fio em uma máquina diferente. Exceto por alguns casos muito simples.

Outra premissa é que os cortes, tanto para o ferramental de precisão quanto para a indústria automotiva, podem exigir uma série de mudanças até obter a peça final válida.

Envolvendo processos de corte completos de 2 e 4 eixos, com todas as suas diferentes variações e usando geometria 3D.

Deixando de lado outros aspectos do serviço técnico, também descobrimos que é desejável que os processos de corte possam ser definidos no final do estágio de projeto.

Independentemente de qual possa ser a geometria final. É melhor evitar as dependências do chão de fábrica e as personalizações desnecessárias para desejos pessoais.

Como discutimos anteriormente, é comum encontrar um sistema CAM com alguma funcionalidade CAD vinculada à máquina de eletroerosão a fio EDM CNC. Porque ambos foram comprados juntos sem a opção de escolha.

No entanto, estes sistemas não oferecem a possibilidade de novas ferramentas de programação para máquinas diferentes ou novas e diferentes formas de trabalho.

Três máquinas diferentes significam três softwares diferentes e três maneiras diferentes de trabalhar. Esta não é realmente uma situação confortável.

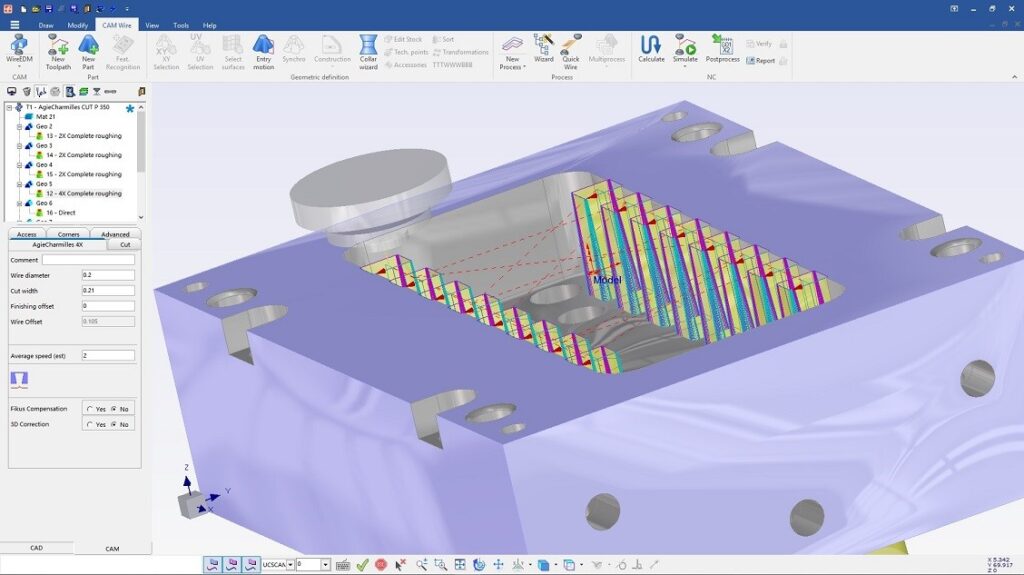

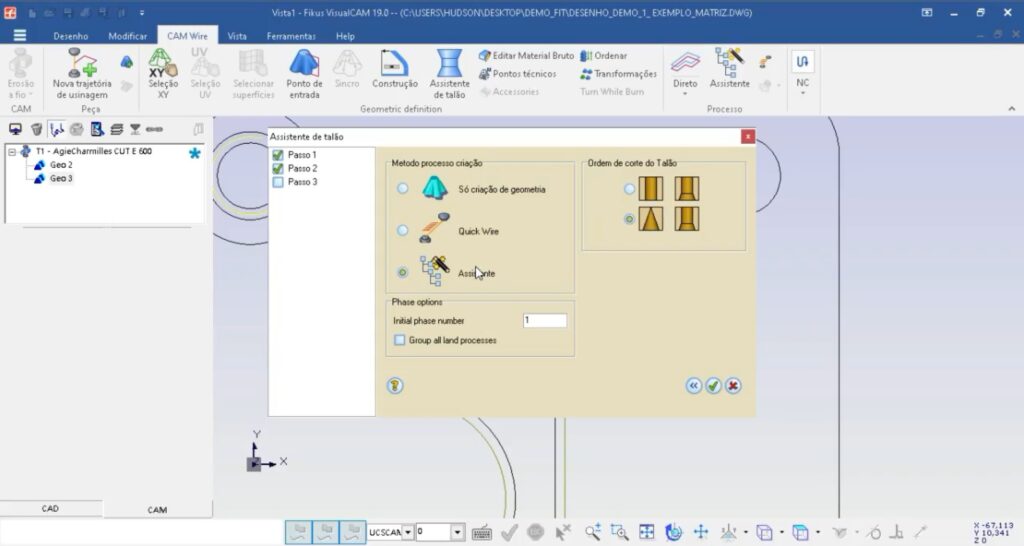

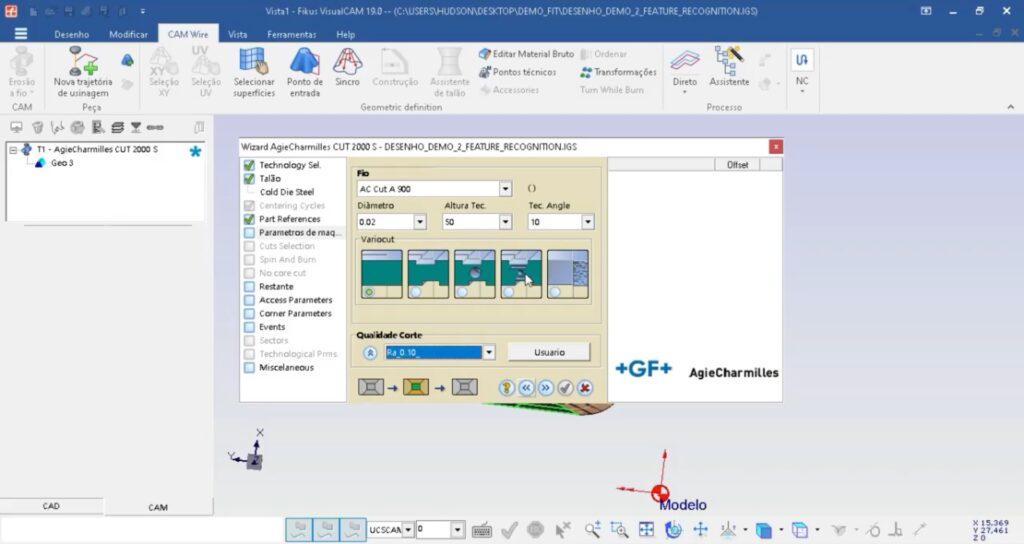

Assim, solução FIKUS é uma das poucas soluções CAM para eletroerosão a fio. Fornecendo a abordagem correta com todas as máquinas CNC e tecnologias que podem ser encontradas neste campo complexo.

A parceria com o software CAD/CAM CIMATRON, a integração com as máquinas AgieCharmilles (diretamente dentro do CNC), assistentes de parâmetros Sodick / Fanuc / Mitsubishi / Agie Charmilles e a projeção internacional não são coincidência.

O manuseio da geometria de corte, as atualizações geométricas e a rápida análise geométrica CAD (muitas vezes, se torna muito difícil ou impossível dependendo do sistema), automação de procedimentos de corte e assistência tecnológica são simplesmente únicos.

Depois de obter as geometrias de corte, e é justo reconhecer aqui a espetacular e efetiva aplicação CIMATRON DIE para a criação de estampos progressivos.

O FIKUS, não menos espetacular, é capaz de gerar automaticamente a sequência de procedimentos de corte para as peças serem cortadas tendo em conta a tecnologia diferente de cada máquina.

Portanto, os procedimentos de corte personalizados pelo usuário podem ser agrupados em modelos para uso posterior em um trabalho semelhante.

O FIKUS permite que o usuário escolha a tecnologia para a máquina de erosão específica. Uma vez carregada a geometria, seja diretamente no Fikus CAD ou no CIMATRON ™.

Então, o sistema Fikus reconhecerá automaticamente os pontos de entrada (o centro do círculo é o caminho comum), a geometria de corte (elementos simples ou agrupados).

No fim, o Fikus Technology Wizard aplicará a seqüência de procedimentos de corte, de acordo com os parâmetros tecnológicos selecionados (tipos de material e fio, qualidade a ser atingida, altura da peça e outros).

O Fikus Technology Wizard faz tudo automaticamente: Obtém os dados da geometria, lê as informações inseridas pelo usuário e compara tudo com o banco de dados fornecido pelo fabricante da máquina para gerar a sequência de corte correta.

Devemos também enfatizar aqui que o uso do Technology Wizard (assistente de parâmetros de corte) no FIKUS garante que o programa da máquina gerado está correto.

Concluindo, evita erros humanos, tão comuns ao usar as tabelas da máquina de eletroerosão a fio CNC, de forma manual. E não menos importante, todo o trabalho é feito em apenas alguns segundos.

A Spartan Aerospace fabrica algumas das coisas mais difíceis. Inconel 718, Waspalloy, Rene 41, são apenas algumas das superligas de alta temperatura que são muito utilizados nas mais diversas aplicações. Algum tempo no início de 2011, o gerente de engenharia Lionel Andújar ficou cansado de ver seu antigo sistema de CAM indicar ferramentas caras e robustas em locais que não são necessários. Ele convocou a VMH International, a mesma empresa que forneceu a Spartan seu sistema PLM Siemens NX-8.5.

Algumas semanas depois, o fabricante da indústria aeroespacial observou como os tempos de ciclo caíram e a vida útil das ferramentas aumentou. VMH configurou-os com VoluMill, um gerador de trajetória de desbaste de alto desempenho patenteado da Celeritive Technologies, Cave Creek, Arizona. "Nós temos um componente de titânio de uma aeronave que demandava duas horas a mais para usinagem anteriormente "Andújar disse. "Nós substituímos isso para VoluMill e o tempo de ciclo foi para 38 minutos”

Como o algorítimo de desbaste da VoluMill se encaixa na maioria dos pacotes CAM, incluindo integração no sistema siemens NX 8.5 da Spartan, a implementação foi bastante simples. "Nossa equipe interna de TI fez a instalação. Que foi basicamente seguir as etapas, clicando em próximo, próximo e assim finalizar a instalação. Depois disso, os programadores o pegaram em cerca de três minutos. "Isso é de acordo com Steve Daniels, engenheiro da Spartan Aerospace. "A ajuda on-line, juntamente com o site deles, foi suficiente para nos ajudar. Digite alguns parâmetros, como diâmetro e material da ferramenta, e o VoluMill descobre o resto. Não foi difícil aprender. "

A facilidade de uso é excelente, mas a remoção rápida e previsível de metal é o que realmente interessa no quesito usinagem. Os içadores pesados no departamento de usinagem da Spartan são um par de centros de usinagem vertical YAMA SEIKI BMV1200. Daniels apontou para um suporte feito da Hastelloy. Antes do VoluMill, os tempos de ciclo eram longos e a vida das ferramentas imprevisível na melhor das hipóteses. "Temos que desbastar quatro cavidades da peça, deixando em forma de cruz medindo cerca de 1 "x 2" no meio. Nós costumávamos usar um avanço de 16 ipm e avançando as fresas de topo como loucos. O tempo de ciclo (sem contar paradas para mudar as ferramentas quebradas) foi de cerca de 27 minutos. Agora nós executamos 40 ipm com menos passes e conseguimos usinar a peça em 6 minutos ".

Reduzir o número de passes é fundamental para melhorar a vida das ferramentas, especialmente em materiais difíceis. Onde Spartan uma vez executou 3/4 "de profundidade de corte em um material de titânio, agora ele consegue usinar quatro vezes está profundidade. O resultado é até três horas de desbaste em uma única fresa de topo. "Eu acho que isso é fenomenal", disse Daniels. "VoluMill realmente brilha sempre".

Eles usaram um sistema concorrente por vários anos antes da implementação do VoluMill e NX-8.5. Desde então, delegaram esse software antigo à programação de máquinas a laser. Daniels disse que, além das óbvias melhorias de processo observadas com o VoluMill, também gera programação muito mais rápido do que seu sistema antigo.

"Além do tempo que economizamos no processo, nosso tempo de programação caiu cerca de 40%. Não há ajustes em tudo. Eu sou responsável pelos programas pós-processados, então eu olho de perto para as coisas. Posso dizer-lhe que os programas estão prontos, se você está trabalhando em alumínio ou Inconel.

Daniels citou outra história de sucesso. Quando um dos seus clientes de aeronaves OEM solicitou um pedido imediato de uma porta de aço inoxidável, Spartan retirou todas as paradas para obter peças rapidamente. Ele sabia que a matéria prima para este trabalho tinha um grande tempo de fabricação, então eles pediram um material de tamanho excessivo. E uma vez que as máquinas pesadas tinham um atraso, eles executaram as peças no Fanuc RoboDrill, uma máquina de cone 30 projetada para corte rápido e leve.

Usando uma fresa de topo de 1/2 "que funcionava a 6000 rpm e 132 ips, o Spartan desbastou e finalizou o perfil redondo de 1-1 / 4" até o tamanho de uma caneta em apenas 23 minutos. Antes de VoluMill, disse Daniels, o mesmo trabalho demorava horas. "Essa máquina estava realmente voando. Alguns dos rapazes da fabrica estavam realmente ficando um pouco nervosos com a rapidez com que estávamos cortando. "Ainda melhor, as ferramentas foram tão eficientes que a Spartan viu suas ferramentas durar 3x mais do que nos processos anteriores anteriores, e em uma máquina mais leve.

Seu cliente estava emocionado. "Estávamos sob tanta pressão para entregar essas peças que ignoramos o processo de engenharia normal", acrescentou Andújar. "Steve apenas programou, levou o material para fábrica e ele mesmo rodou o programa. Nós realmente entregamos o pedido cedo. Por causa da VoluMill, fomos capazes de ajudar o nosso cliente a sair do sufoco, e sair bem no trabalho além disso. "

Naquele tempo, Andújar disse que viram os tempos de usinagem caírem em média 50% e, em alguns casos, muito mais. A vida útil da ferramenta melhorou substancialmente e a programação é basicamente plug and play. Melhor ainda, melhoraram a capacidade de fresamento e tirou pelo menos um cliente do problema abrindo a porta para o trabalho adicional. Então, se você está cansado de fresas quebradas e longos tempos de ciclo, use Celeritive. Talvez eles possam fazer suas máquinas voarem, como a de Spartan's.