Nenhum produto no carrinho.

Volumill é uma plataforma independente, tecnologia de estratégia ultra high-performance que trabalha com qualquer sistema CAM. Disponível em 2,5 eixos, 3 eixos e 5 eixos.

É o mais rápido, melhor custo efetivo método de remoção em massa de material para todas as operações de desbaste.

Quer seja fresamento de dentro para fora, de fora para dentro, de cima para baixo ou de baixo para cima, ou seja desbastar a peça completamente em uma única operação, ou usinar estrategicamente características específicas, o VoluMill é a melhor ferramenta para o trabalho.

VoluMill está disponível integrado (Cimatron, GibbsCAM), plugin (NX Siemens) ou independente (VoluMill Nexion).

Com milhares de clientes satisfeitos em todo o mundo, um histórico comprovado por salvar milhões de dólares a cada ano para as empresas e parcerias ativas com muitas das principais tecnologias CAM da indústria, VoluMill tornou-se a escolha preferida para grande remoção no desbaste de alta velocidade.

A Celeritive Technologies, desenvolvedora do VoluMill, é um dos principais inovadores em tecnologia CAD / CAM do mundo, especializada em soluções de caminhos de ferramentas de desempenho ultra-alto para a indústria de transformação. A filosofia orientadora da Celeritive é desenvolver e fornecer soluções econômicas e simples de implementar para a geração de caminhos de ferramentas que permitem que máquinas-ferramentas CNC e ferramentas de corte operem com desempenho máximo. Com tempos de ciclo drasticamente reduzidos, as operações de fabricação se tornam mais rentáveis, flexíveis, competitivas e maximizam o retorno de seus investimentos de capital.

Um caminho de ferramenta baseado em ciência combinado com uma engenharia realmente inteligente

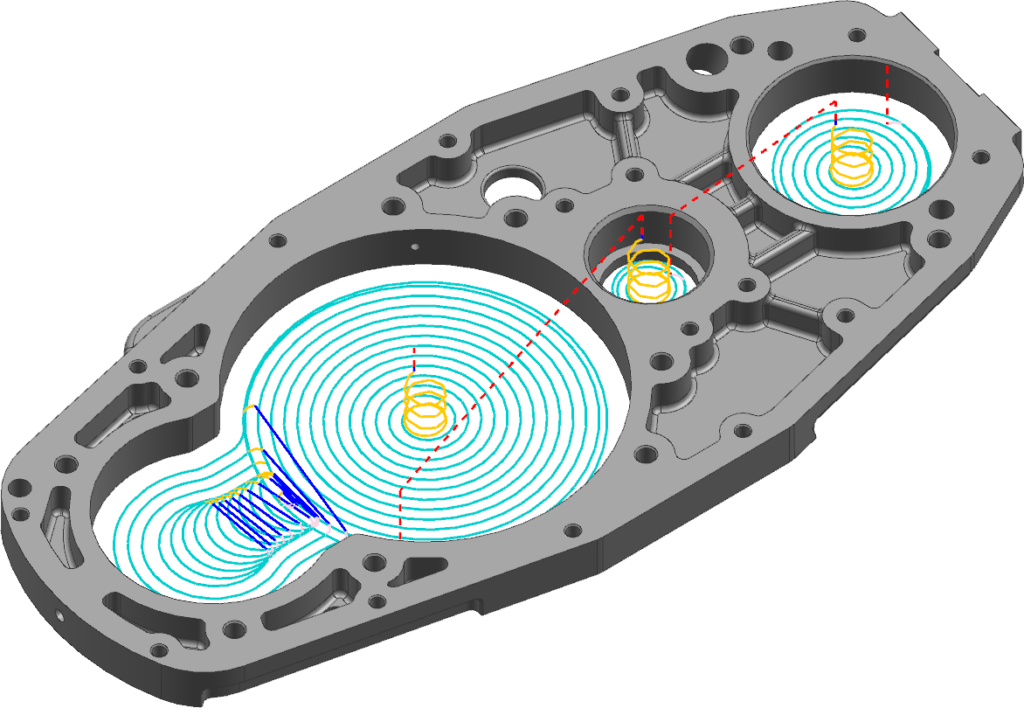

O VoluMill melhora a maneira como as ferramentas cortam o material, usando movimento tangente contínuo de alta velocidade em vez de movimentos bruscos e interrompidos.

As aplicações de campo provam que a VoluMill pode dobrar a produção da máquina com segurança, estender a vida útil da ferramenta e criar uma empresa de manufatura competitiva muito mais produtiva no mercado global.

O VoluMill permite que os programadores usem os estilos de corte mais apropriados e os avanços e velocidades ideais. Isso é possível porque o VoluMill produz caminhos da ferramenta que não contêm mudanças abruptas na direção ou no volume de material encontrado; a carga nas ferramentas de corte e no fuso nunca excede os limites programados pelo usuário. Conseqüentemente, as máquinas funcionam suavemente e as ferramentas funcionam de maneira mais fria, mesmo em velocidades e avanços muito mais elevados, estendendo a vida útil da ferramenta e da máquina.

O VoluMill funciona em qualquer formato, aberto ou fechado, com qualquer número de recursos e se integra a qualquer sistema CAM. Ele planeja o caminho da ferramenta com base nas habilidades projetadas na máquina e nas ferramentas de corte.

Tirando proveito dos recursos do hardware de usinagem moderno e evitando mudanças direcionais bruscas, ele gera caminhos da ferramenta que garantem que as máquinas e ferramentas de corte sejam usadas com eficiência máxima, dadas as condições existentes.

VoluMill é ideal para qualquer peça de 2 ou 3 eixos. Ele corta facilmente cavidades, degraus, ranhuras, canais e outras formas, e pode lidar com um número ilimitado de materiais e limites de peças e ilhas. Pode ser usado com qualquer tipo e material de corte, incluindo os metais mais duros.

Interessante né? Se faz sentido para você, converse conosco que vamos te ajudar a aplicar a usinagem dinâmica em seu processo de usinagem CNC.

Para obter o melhor retorno de seu investimento em equipamentos avançados, a Muriaço mudou de um sistema com softwares CAD e CAM separados para um software integrado e associativo (produto CAD/CAM CIMATRON) para obter ganhos de eficiência e produtividade na ferramentaria.

Como muitas outras industrias mecânicas, a Muriaço do Brasil (Moóca, São Paulo) enfrenta pressões cada vez maiores devido à diminuição dos prazos de entrega.

"Cada cliente que temos levaria as coisas em uma semana ou duas, se pudéssemos fazê-lo", diz o gerente de engenharia Carlos Albanez. "Todo mundo quer tudo amanhã."

Para reduzir os prazos de entrega, a empresa cada dia está investindo mais em equipamentos, máquinas CNC e novas metodologias e tecnologias.

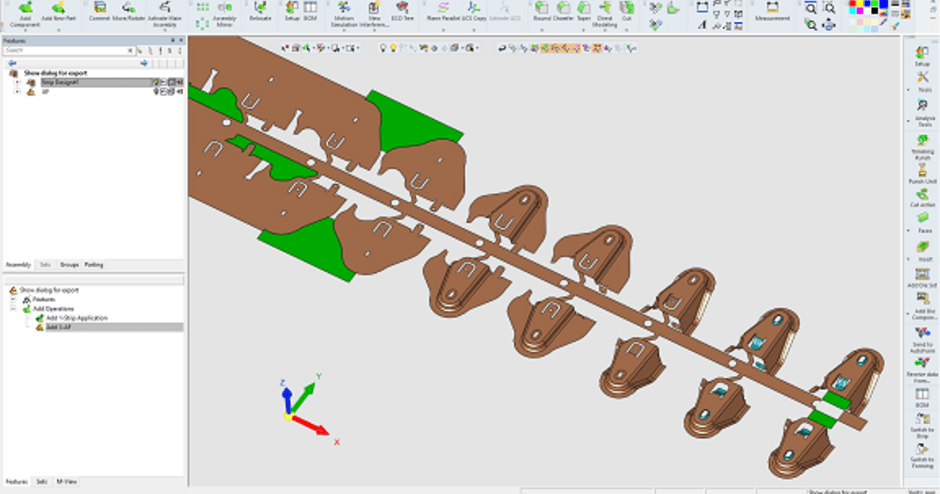

Para obter o melhor retorno de seu investimento em equipamentos, a Muriaço adotou o software CIMATRON da 3DSystems. Antes do CIMATRON, a empresa usava sistemas CAD e CAM separados, que não só careciam de recursos, mas também exigiam transferências de arquivos entre as soluções de software, o que prejudicava a eficiência geral.

O projeto integrado e as capacidades de fabricação do CIMATRON suportam um processo mais simplificado que permite à empresa passar mais rapidamente do modelo de peça CAD, para programação NC, para simulação e verificação e, finalmente, para a peça acabada.

Considerando que a empresa fez a mudança para o CIMATRON principalmente por causa de sua capacidade de modelagem integrada, e de suportar de ponta a ponta, desde o orçamento de ferramental, produtos, projeto, método de progressão, tira, modificações, e análises CAE (tais como spring-back, ponto de ruptura, afinamento de chapa e compensação da deformação).

Assim, existem cinco recursos avançados do sistema de software que as empresas podem aproveitar no CIMATRON, que é um software CAD e CAM integrado:

“Os clientes enviavam modelos CAD que não podíamos usinar: as faces não eram tangentes, ou tínhamos que colocar superfícies de verificação, etc.”, diz ele. “Com os recursos de modelagem do CIMATRON, podemos facilmente corrigir a geometria ruim, remover recursos e fazer o que for necessário para otimizar os modelos de peças digitais para usinagem.”

Para isso acontecer, o CIMATRON suporta um conceito de modelo mestre que permite que a MURIAÇO prepare e otimize modelos de peças para o CAM enquanto deixa a peça original intacta. Em muitos casos, a empresa propõe modificações para melhorar a manufaturabilidade - um serviço importante que melhora a colaboração com os clientes e permite que a empresa ofereça cotações mais competitivas.

A Pro Tork também usa os recursos de projeto de montagem do CIMATRON para modelar a configuração completa da máquina, incluindo acessórios, ferramentas, calços, morsas e outros itens. Com essa abordagem, a empresa pode criar um modelo digital totalmente detalhado e preciso do ambiente de usinagem que agiliza o processo de programação NC.

"Quando começamos, toda vez que recebíamos um novo trabalho, tínhamos que começar do zero para construir um novo bloco de elevação ou um novo acessório ou grampo", diz Luiz Almeida, gerente de engenharia e ferramentaria. “Mas com o CIMATRON, nós salvamos e organizamos todos os componentes, então agora podemos extrair montagens complexas de gabaritos e reutilizá-las para outros trabalhos. É muito raro agora construir ferramentas especializadas para um trabalho ”.

A Pro Tork faz uso extensivo dos recursos avançados de usinagem de cinco eixos do CAD/CAM Integrado CIMATRON para fornecer peças complexas com acabamentos de superfície de qualidade. Para peças com geometria complicada, a empresa descobriu que a chave para a eficiência de cinco eixos é ter uma representação precisa - um gêmeo digital - de todo o processo de configuração e usinagem da máquina.

“Para nós, era fundamental ter todos os modelos de todos os equipamentos - todos os suportes, a peça em sua localização precisa na máquina, tudo no CIMATRON combinando com tudo na máquina”, diz Luiz Almeida. “Para a maioria da usinagem de cinco eixos, usamos a capacidade do eixo da ferramenta de inclinação automática”, diz ele.

“É fácil criar um caminho de ferramenta de três eixos e permitir que o software CIMATRON incline a ferramenta para que possamos facilmente usinar peças difíceis usando a usinagem de 5 eixos.”

O fresamento adaptativo ou usinagem dinâmica é uma estratégia de usinagem de alta velocidade projetada para ser idealmente adequada para remover grande quantidade de material, seja SAE 1045 até materiais endurecidos como aço (55Hrc), e materiais ligados como inconel e titânio.

Como o fresamento adaptativo utiliza uma grande profundidade axial e uma pequena profundidade de corte radial para manter a espessura consistente do cavaco e reduzir o tempo de usinagem, obtendo mais eficiência e produtividade do processo.

“Estamos agora usando fresamento adaptativo para toda a usinagem de alta velocidade”, diz Rafael de Lima, da FIME Ferramentaria. “Eu posso programar uma operação em um décimo do tempo comparado ao nosso software anterior

Esses caminhos de ferramentas suaves encurtam o tempo de ciclo usando velocidades de corte mais altas. Mas o principal benefício é que podemos prolongar a vida útil da ferramenta em até 400%.

Assim, a vida útil da ferramenta mais longa e mais previsível nos ajuda a reduzir o tempo de fabricação geral porque não estamos mudando as ferramentas com tanta frequência e não estamos parando as máquinas CNC para verificar as ferramentas. Muitas pessoas subestimam esse tempo.

Os recursos de simulação e verificação de usinagem do CIMATRON, usados em conjunto com o gêmeo digital da configuração de usinagem, dão à Pro Tork mais confiança e produtividade em seus programas NC.

“A simulação integrada significa que não estamos precisando mudar para outro programa para verificar o código G”, diz Luiz Almeida. “Está tudo completo e tudo em um software, por isso, se fizermos uma alteração, podemos verificá-lo instantaneamente. Tudo o que vemos no CIMATRON é exatamente como a máquina funciona, até a maneira como a máquina gira sob certas condições ”.

Visando isto, para todas as suas máquinas, o Pro Tork usa o CAD e CAM CIMATRON integrado para gerar programas NC otimizados para todos os comandos. As simulações do CIMATRON aproveitam todos os detalhes do gêmeo digital, incluindo o código do comando da máquina. "Ter tudo preparado no software economiza até 50% do tempo de espera, dependendo da complexidade do trabalho", diz Luiz Almeida. “Temos total confiança em nossos programas e eliminamos testes.”

A empresa também aproveitou o software para facilitar a reutilização de conhecimentos de usinagem e melhores práticas. Os modelos de processo no CIMATRON permitem que os programadores reaplicem parâmetros de usinagem de um trabalho para outro. “Podemos criar grupos de geometria com uma sequência de caminhos de ferramenta, como desbaste, semi-acabamento, acabamento e chanfros. Tudo o que você precisa fazer é selecionar um recurso e o CIMATRON aplica todos os parâmetros - como usinar cavidades, como usinar os cantos ... Todos os outros caminhos da ferramenta ainda estão lá. Podemos programar até 90% mais rápido usando o CIMATRON”.

Assim para fornecer a documentação da fábrica, como planilha de processos e listas de ferramentas, a Pro Tork conta com o NC Report, para gerar folha de processos personalizado no CIMATRON, desenvolvidos pela FIT Tecnologia Ltda.

"Trabalhamos com a Folhas de Processos NC, para personalizar um modelo de instrução de trabalho adaptado ao nosso fluxo de trabalho e para criar relatórios NC com base em minha opinião", diz Luiz Almeida.

“Podemos simplesmente selecionar um botão de menu para criar um PDF de instruções de trabalho que sejam completamente personalizadas para nossos requisitos.”

A FIT também suporta a Pro Tork e a Muriaço com tarefas de pós-processamento e simulação.

O envolvimento da Pro Tork e Muriaço com a FIT Tecnologia chegou ao ponto de influenciar o desenvolvimento do software.

"Percebemos que o desenvolvimento da 3DSystems tem implementado novas funções de programação NC em um ritmo acelerado", diz Luiz Almeida.

“Nossas sugestões são levadas em consideração na 3DSystems, podemos revisar e influenciar o desenvolvimento do software CIMATRON. Por exemplo, como resultado de visitar nossa empresa e discussões regulares, a CIMATRON adotou elementos de nosso feedback para as novas funcionalidades do CAD e do CAM”, diz Carlos Albanez.

Gostou? Então acompanhe nossas páginas no LinkedIn e no Facebook para sempre receber nossos conteúdos em primeira mão.

Os operadores de máquina CNC ainda costumam usar fluido refrigerante, mas estão trabalhando para substituir com sistemas alternativos.

Um desses sistemas, chamado Minimum Quantity Lubrication (MQL), tenta reduzir o resfriamento por fluido refrigerante.

O MQL elimina o líquido de arrefecimento por refrigeração convencional dos processos de usinagem, lubrificando as ferramentas de corte com um fino jato de óleo direcionado exatamente quando e onde for necessário. MQL reduz a geração de névoa de óleo; contaminação biológica do refrigerante; volume de águas residuais; custos de equipamento de capital; e licenciamento ambiental.

O MQL também melhora a reciclagem e o transporte de cavacos contaminados por refrigerante. A usinagem a seco também é uma tendência crescente quando possível de usar e é muito menos confusa que os sistemas de resfriamento a vapor.

A usinagem a seco tem sido chamada de usinagem do futuro e há muitos benefícios para evitar o uso de fluido refrigerante. Sendo a mais óbvia a crescente consideração ambiental e o descarte do líquido de arrefecimento residual.

As vantagens do resfriamento, especialmente para eliminar fissuras com micro-carbono em ferramentas de metal duro, não são apenas para resfriamento, mas também para expulsar os cavacos das operações de furação.

Os projetos de máquinas estão levando isso em consideração, já que a mudança para a usinagem a seco continua, especialmente à medida que o crescimento de novos materiais compostos são adotado.

Você pode utilizar dois produtos para atender a aplicações de usinagem a seco - uma completamente seca e outra de adaptação para lubrificação. Embora obviamente seja mais fácil usar um líquido para resfriar, o ar comprimido também pode ser usado adotando a tecnologia de tubo de vórtice.

Um tubo de vórtice leva ar comprimido e divide o ar em um fluxo quente e frio. Normalmente, as temperaturas são de 0 ° C a 5 ° C na saída, para evitar condensação.

O ar gelado sopra diretamente na ferramenta desejada. Em muitas aplicações de corte, isso pode melhorar a qualidade de corte. Aplicações em que o tubo de vórtice sozinho completado com uma mangueira flexível para fornecer o ar frio produzido, é ideal para corte, furação e fresamento.

Usinar titânio é outra boa aplicação para este sistema de refrigeração totalmente seco.

Em muitas situações, porém, é necessária alguma lubrificação - por exemplo, em furação profunda. Sem alguma forma de lubrificação, a broca pode se fundir ao furo.

Para este propósito, o resfriamento por névoa tem sido usado onde uma "névoa" é pulverizada na operação de corte. À medida que o lubrificante é sintonizado, o ar frio do tubo de vórtice resfria o lubrificante a cerca de 5 graus Celsius.

Em seguida, o lubrificante resfriado é borrifado na ferramenta de corte com volume controlável por um botão de ajuste. O líquido a ser resfriado reduz significativamente a quantidade de lubrificante necessária, até 20% menos do que seria necessário com um líquido de arrefecimento padrão.

Isso reduz drasticamente o efeito ambiental, reduz o custo do lubrificante e resfria a operação de maneira significativa.

Assim na maioria das situações, quando se afasta do líquido de arrefecimento por liquido refrigerante, ele se reduz principalmente à necessidade de qualquer lubrificação no processo.

Se nenhuma lubrificação for necessária, por ambos os motivos de eliminar o custo do lubrificante e um ambiente mais limpo no local de trabalho, seria melhor usar o processo de usinagem puramente seco. No entanto, para sistemas de usinagem a seco com várias estações, deve-se tomar cuidado para garantir uma quantidade adequada de capacidade de ar comprimido ao usar um sistema de ar gelado.

Os sistemas MQL são certamente uma meta ideal para reduzir o resfriamento por refrigerante quando a lubrificação também é necessária. Ao usar o sistema de nebulização operado por tubo de vórtice, o lubrificante deve ser à base de água e após o uso, deve ser completamente lavado do sistema para mantê-lo limpo para o próximo uso.

Nebulização no entanto afeta o ambiente próximo, reduzindo a quantidade de líquido é sempre um plus. Sistemas como o de resfriamento por neblina podem reduzir o uso de lubrificante (e custo) em até 20%, resfriando a névoa à medida que ela é usada.

Independentemente de qual sistema é escolhido, qualquer coisa para reduzir e substituir o resfriamento por fluido refrigerante oferece benefícios para qualquer empresa, tanto em termos de custo quanto de impacto ambiental.

https://www.vortec.com/cold-air-guns

https://www.eputec.de/en/en-exair-vortextubes-vortex-tube/en-exair-vortextubes-cold-gun/

https://www.theengineer.co.uk/the-benefits-of-dry-machining.

https://www.coolantjet.com.br/produtos.php

Gostou? Fique por dentro de todas as novidades, siga-nos em nossas redes sociais: Facebook e LinkedIn.

A Spartan Aerospace fabrica algumas das coisas mais difíceis. Inconel 718, Waspalloy, Rene 41, são apenas algumas das superligas de alta temperatura que são muito utilizados nas mais diversas aplicações. Algum tempo no início de 2011, o gerente de engenharia Lionel Andújar ficou cansado de ver seu antigo sistema de CAM indicar ferramentas caras e robustas em locais que não são necessários. Ele convocou a VMH International, a mesma empresa que forneceu a Spartan seu sistema PLM Siemens NX-8.5.

Algumas semanas depois, o fabricante da indústria aeroespacial observou como os tempos de ciclo caíram e a vida útil das ferramentas aumentou. VMH configurou-os com VoluMill, um gerador de trajetória de desbaste de alto desempenho patenteado da Celeritive Technologies, Cave Creek, Arizona. "Nós temos um componente de titânio de uma aeronave que demandava duas horas a mais para usinagem anteriormente "Andújar disse. "Nós substituímos isso para VoluMill e o tempo de ciclo foi para 38 minutos”

Como o algorítimo de desbaste da VoluMill se encaixa na maioria dos pacotes CAM, incluindo integração no sistema siemens NX 8.5 da Spartan, a implementação foi bastante simples. "Nossa equipe interna de TI fez a instalação. Que foi basicamente seguir as etapas, clicando em próximo, próximo e assim finalizar a instalação. Depois disso, os programadores o pegaram em cerca de três minutos. "Isso é de acordo com Steve Daniels, engenheiro da Spartan Aerospace. "A ajuda on-line, juntamente com o site deles, foi suficiente para nos ajudar. Digite alguns parâmetros, como diâmetro e material da ferramenta, e o VoluMill descobre o resto. Não foi difícil aprender. "

A facilidade de uso é excelente, mas a remoção rápida e previsível de metal é o que realmente interessa no quesito usinagem. Os içadores pesados no departamento de usinagem da Spartan são um par de centros de usinagem vertical YAMA SEIKI BMV1200. Daniels apontou para um suporte feito da Hastelloy. Antes do VoluMill, os tempos de ciclo eram longos e a vida das ferramentas imprevisível na melhor das hipóteses. "Temos que desbastar quatro cavidades da peça, deixando em forma de cruz medindo cerca de 1 "x 2" no meio. Nós costumávamos usar um avanço de 16 ipm e avançando as fresas de topo como loucos. O tempo de ciclo (sem contar paradas para mudar as ferramentas quebradas) foi de cerca de 27 minutos. Agora nós executamos 40 ipm com menos passes e conseguimos usinar a peça em 6 minutos ".

Reduzir o número de passes é fundamental para melhorar a vida das ferramentas, especialmente em materiais difíceis. Onde Spartan uma vez executou 3/4 "de profundidade de corte em um material de titânio, agora ele consegue usinar quatro vezes está profundidade. O resultado é até três horas de desbaste em uma única fresa de topo. "Eu acho que isso é fenomenal", disse Daniels. "VoluMill realmente brilha sempre".

Eles usaram um sistema concorrente por vários anos antes da implementação do VoluMill e NX-8.5. Desde então, delegaram esse software antigo à programação de máquinas a laser. Daniels disse que, além das óbvias melhorias de processo observadas com o VoluMill, também gera programação muito mais rápido do que seu sistema antigo.

"Além do tempo que economizamos no processo, nosso tempo de programação caiu cerca de 40%. Não há ajustes em tudo. Eu sou responsável pelos programas pós-processados, então eu olho de perto para as coisas. Posso dizer-lhe que os programas estão prontos, se você está trabalhando em alumínio ou Inconel.

Daniels citou outra história de sucesso. Quando um dos seus clientes de aeronaves OEM solicitou um pedido imediato de uma porta de aço inoxidável, Spartan retirou todas as paradas para obter peças rapidamente. Ele sabia que a matéria prima para este trabalho tinha um grande tempo de fabricação, então eles pediram um material de tamanho excessivo. E uma vez que as máquinas pesadas tinham um atraso, eles executaram as peças no Fanuc RoboDrill, uma máquina de cone 30 projetada para corte rápido e leve.

Usando uma fresa de topo de 1/2 "que funcionava a 6000 rpm e 132 ips, o Spartan desbastou e finalizou o perfil redondo de 1-1 / 4" até o tamanho de uma caneta em apenas 23 minutos. Antes de VoluMill, disse Daniels, o mesmo trabalho demorava horas. "Essa máquina estava realmente voando. Alguns dos rapazes da fabrica estavam realmente ficando um pouco nervosos com a rapidez com que estávamos cortando. "Ainda melhor, as ferramentas foram tão eficientes que a Spartan viu suas ferramentas durar 3x mais do que nos processos anteriores anteriores, e em uma máquina mais leve.

Seu cliente estava emocionado. "Estávamos sob tanta pressão para entregar essas peças que ignoramos o processo de engenharia normal", acrescentou Andújar. "Steve apenas programou, levou o material para fábrica e ele mesmo rodou o programa. Nós realmente entregamos o pedido cedo. Por causa da VoluMill, fomos capazes de ajudar o nosso cliente a sair do sufoco, e sair bem no trabalho além disso. "

Naquele tempo, Andújar disse que viram os tempos de usinagem caírem em média 50% e, em alguns casos, muito mais. A vida útil da ferramenta melhorou substancialmente e a programação é basicamente plug and play. Melhor ainda, melhoraram a capacidade de fresamento e tirou pelo menos um cliente do problema abrindo a porta para o trabalho adicional. Então, se você está cansado de fresas quebradas e longos tempos de ciclo, use Celeritive. Talvez eles possam fazer suas máquinas voarem, como a de Spartan's.