Nenhum produto no carrinho.

Os dois possuem diferentes processos de fabricação e têm requisitos de design, construção e operação distintos. Confira a seguir as principais diferenças entre molde e estampo:

Molde: Um molde é usado para criar peças por meio de processos de moldagem, como injeção de plástico, fundição de metal ou moldagem por sopro. Ele cria a forma tridimensional da peça desejada.

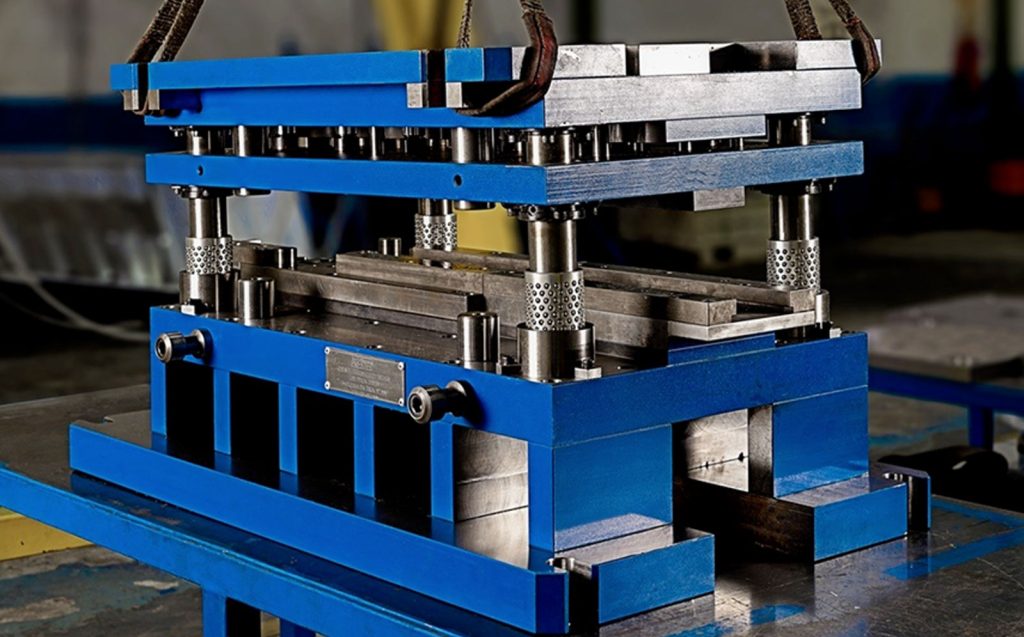

Estampo: Um estampo é usado para cortar ou deformar materiais planos, como chapas metálicas, para criar peças com formas específicas. Ele não cria a forma tridimensional, mas sim a configuração bidimensional da peça.

Molde: Os moldes são comumente usados na produção de peças de plástico, vidro, cerâmica e metal, onde é necessário criar peças tridimensionais com alta precisão.

Estampo: Os estampos são utilizados principalmente na indústria de metalurgia para cortar, perfurar, dobrar ou repuxar chapas metálicas.

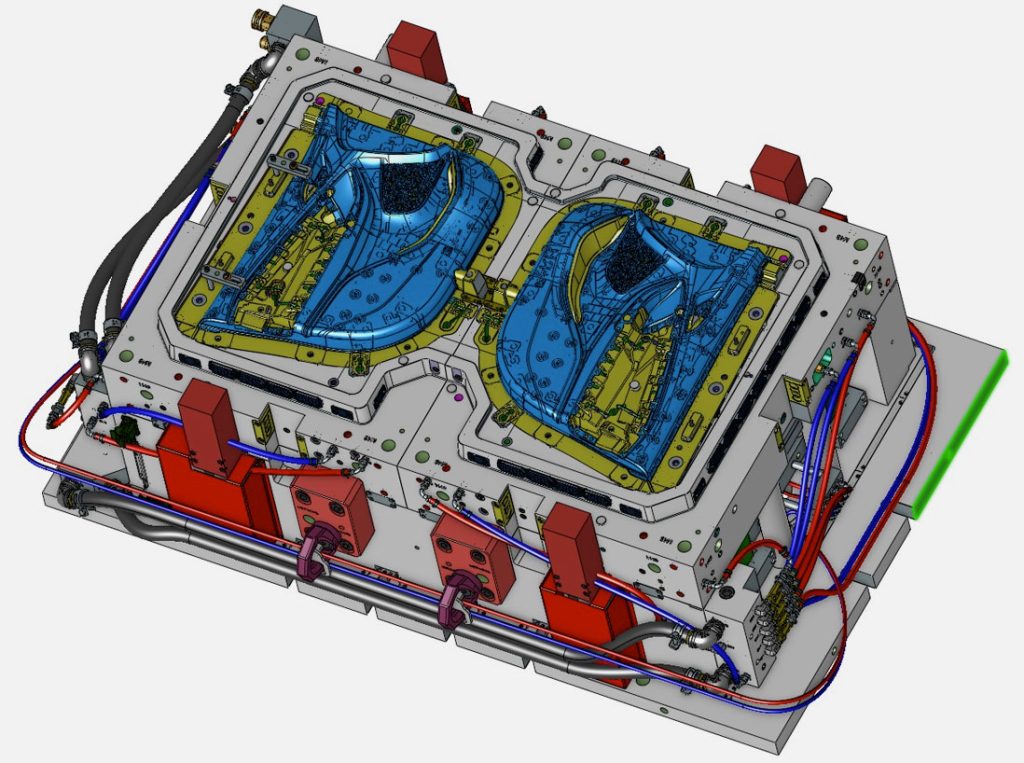

Molde: Os moldes podem ser mais complexos em termos de design e construção, especialmente quando se trata de geometrias tridimensionais intricadas. Eles frequentemente envolvem núcleos e cavidades para criar detalhes específicos nas peças.

Estampo: Estampos tendem a ser mais simples em comparação com moldes, uma vez que operam em materiais planos e não precisam criar geometrias tridimensionais complexas.

Molde: Os moldes normalmente funcionam em processos de moldagem por injeção, sopro, compressão, entre outros. Eles envolvem o preenchimento do material na cavidade do molde, seguido do resfriamento ou solidificação do material.

Estampo: Estampos operam tipicamente através de processos de corte, dobra, repuxo ou estampagem, onde uma força é aplicada para deformar ou cortar o material.

Molde: Moldes geralmente oferecem maior controle sobre tolerâncias dimensionais e acabamento superficial, pois são projetados para criar peças com alta precisão.

Estampo: Estampos podem produzir peças com tolerâncias dimensionais aceitáveis, mas o acabamento superficial pode ser mais áspero em comparação com peças moldadas.

Molde: Os moldes são frequentemente construídos a partir de materiais resistentes a altas temperaturas e pressões, como aço endurecido, alumínio ou cerâmica.

Estampo: Estampos são geralmente fabricados com aços endurecidos, especialmente se forem usados para cortar materiais duros.

Se formos reduzir as principais diferenças podemos dizer que moldes são usados para criar peças tridimensionais por meio de moldagem, enquanto estampos são usados para cortar ou deformar materiais planos para criar peças com formas específicas. Ambos desempenham papéis cruciais em diferentes processos de fabricação e têm requisitos de design, construção e operações distintas.

Um molde é uma ferramenta de produção que pode produzir peças com determinados requisitos de formato e tamanho. Na produção industrial, precisamos de ferramentas especiais instaladas na injetora para transformar materiais em peças ou produtos no formato desejado por meio de pressão.

No processamento de plástico, um molde é usado para formar uma peça plástica tridimensional completa. Embora os moldes sejam classificados em vários tipos suas funções são semelhantes. Os processos de plásticos que utilizam moldes são moldagem por compressão, moldagem por injeção, moldagem por sopro, termoformagem e moldagem por injeção de reação.

Tipos típicos de moldes

Com base na quantidade de peças, os tipos básicos de moldes utilizados no processamento de plásticos, sejam eles de compressão, injeção, transferência ou mesmo sopro, costumam ser classificados pelo tipo e número de cavidades que possuem. Eles foram classificados em três tipos: molde de cavidade única, molde dedicado de múltiplas cavidades e molde familiar de múltiplas cavidades.

Molde de cavidade única

Os moldes de cavidade única representam um dos conceitos de molde mais simples. O molde de cavidade única só pode moldar uma única peça por ciclo de produção. O projeto do molde é simples e o custo é baixo. Este molde é ideal para produção de baixo volume e projetos de grandes peças plásticas.

Molde dedicado de múltiplas cavidades

Um molde dedicado de múltiplas cavidades possui cavidades que produzem a mesma peça. Este molde é muito popular porque equilibra facilmente o fluxo do plástico e estabelece um processo controlado. Ele pode produzir várias peças por ciclo de produção, ideal para peças menores e de alto volume. Devido ao menor tempo de entrega por lote, o uso do molde com múltiplas cavidades resulta em uma conclusão mais rápida do número desejado de peças. Isso aumenta a produtividade e produz uma melhor taxa de rendimento para execuções de maior volume.

Molde familiar

Cada cavidade pode produzir uma peça diferente em um molde familiar de múltiplas cavidades, o que é ideal para moldes de protótipo devido aos ciclos rápidos de moldagem. Um molde de injeção familiar possui mais de uma cavidade cortada no molde, permitindo a formação de múltiplas peças com o mesmo material em um único ciclo. O molde familiar é ideal para peças de baixo volume e adequado para protótipos em vez de peças de produção.

Historicamente, os projetos de moldes familiares foram evitados devido à dificuldade de preenchimento uniforme. O molde familiar geralmente não fica balanceado no preenchimento porque as peças costumam ter formatos diferentes, o que pode levar ao aumento de defeitos de moldagem. Quando várias peças saem do molde, é necessário muito mais manuseio para separá-las. Isso normalmente envolve um maior nível de trabalho manual, uma vez que a automação não funciona tão bem no processo de separação. No entanto, os recentes avanços na fabricação de moldes e na tecnologia de portões tornam os moldes familiares mais atraentes.

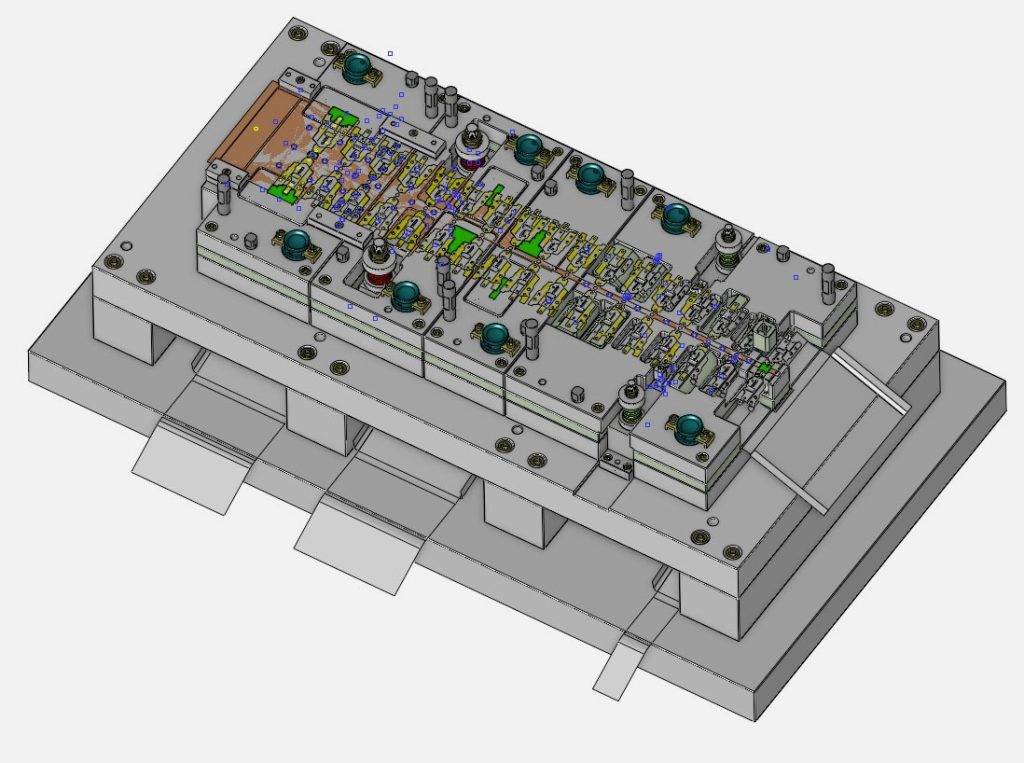

Com base no mecanismo de abertura do molde, os moldes de injeção são classificados em molde de duas placas, molde de três placas e molde empilhado.

Molde de duas placas

O molde de duas placas é um tipo de moldagem por injeção usado para fabricar peças plásticas. É um dos tipos de moldagem mais comuns e muito fácil de executar.

Os moldes de duas placas são compostos por duas placas de metal com orifícios. As duas placas são separadas por um espaço onde o plástico será injetado durante a fabricação. Os furos em cada placa de metal ajudam a guiar o plástico no espaço entre elas. Isso permite um posicionamento mais preciso de sua peça ao fabricá-la em máquinas de moldagem por injeção. Esses moldes geralmente são feitos de aço ou alumínio, o que os torna altamente duráveis e fáceis de limpar posteriormente.

Molde de três placas

Os moldes de três placas possuem um alojamento adicionado na placa para acomodar a alimentação, que pode ser alterada para canal de injeção. Quando a peça é ejetada, não há necessidade de operações secundárias. Isso reduz o ciclo de produção geral e permite uma produção mais rápida. Os moldes de três placas são ótimos para produção de alto volume, mas os custos iniciais de configuração são altos.

Molde de três placas, muitas vezes chamado de molde sem canal ou molde de canal quente, que tem a flexibilidade de alterar a localização dos pontos de entrada em qualquer lugar da peça. Como os runners estão em uma placa diferente, você pode colocar portões em qualquer lugar da peça.

O custo de fabricação de um molde de três placas é alto. Mas elimina muitas etapas extras e os custos mais elevados de ferramentas são insignificantes para a produção em massa. Além disso, em comparação com o molde de duas placas, o molde de três placas tem uma superfície de boa aparência. Portanto, se a qualidade da peça for um problema, você deve escolher um molde de três placas.

Molde empilhado

O molde de injeção empilhado usa uma grade de cavidades. Isto significa que múltiplas cavidades podem ser configuradas em uma única máquina. Por exemplo, se você tiver quatro cavidades individuais empilhadas em uma máquina injetora, cada ciclo produzirá quatro peças idênticas em vez de apenas uma. Isso aumenta a eficiência da máquina.

Um estampo é uma máquina especializada usada em indústrias de manufatura para cortar e/ou moldar material no formato ou perfil desejado. Ao contrário do molde que molda peças completas diretamente, um estampo é usado para formar duas das três dimensões de uma peça. A terceira dimensão, geralmente espessura ou comprimento, é controlada por outras variáveis do processo.

O estampo é usado principalmente na conformação ou estampagem, na qual o formato desejado do produto é feito na matriz. O estampo geralmente é feita de aço para ferramentas (um tipo de aço carbono e liga de aço que é particularmente adequado para ser transformado em ferramentas e ferramentas, incluindo ferramentas de corte, matrizes e ferramentas manuais). Os aços para ferramentas são especialmente ligados para alta resistência, tenacidade ao impacto e resistência ao desgaste em temperaturas ambientes e elevadas. Os estampos são úteis porque podem cortar muitos objetos ao mesmo tempo, aumentando a produtividade.

Geralmente, os estampos são classificadas de acordo com seu uso. Os de estampagem são usadas em prensas, as matrizes de fundição são usadas em processos de moldagem e as matrizes de trefilação são usadas para fabricar fios.

Existem diversos tipos de estampos, cada um com uma aplicação específica. Vamos explorar alguns dos tipos mais comuns:

Estampo de Corte

Estes estampos são projetados para cortar peças de chapa metálica em formas desejadas. Eles são amplamente utilizados na indústria de fabricação, desde a produção de peças automotivas até a fabricação de utensílios domésticos. Estampos de corte podem ser simples ou progressivos, dependendo da complexidade da operação. Os estampos progressivos permitem múltiplos cortes em uma única passagem, aumentando a eficiência.

Estampo de Dobra

São usados para criar dobras e formas em peças metálicas, geralmente chapas. Eles são cruciais na fabricação de componentes como painéis metálicos, caixas e gabinetes. A técnica de dobra depende da geometria do estampo e da capacidade da prensa usada.

Estampo de Embutir

Estampo de embutir são usados para criar depressões ou reentrâncias em peças metálicas. Isso é comumente visto em componentes automotivos, como painéis de portas ou tampas de motor, onde se deseja uma superfície texturizada ou estruturalmente reforçada.

Estampos de Corte e Vinco

São utilizados para criar peças que requerem cortes precisos e dobras subsequentes. São amplamente empregados na indústria de embalagens, para produzir caixas, etiquetas e produtos semelhantes.

Estampo Progressivo

São complexos e versáteis, usados para realizar várias operações em uma única passagem. Eles são especialmente úteis na produção em larga escala, economizando tempo e recursos.

Estampos de Perfuração

São projetados para criar furos ou orifícios em peças metálicas. Eles são amplamente utilizados na fabricação de peças como chassis, suportes e painéis.

Embora o design de múltiplas estações seja mais desafiador de gerenciar do que a unidade de estação única, é mais fácil para a matriz progressiva maximizar a produtividade do funcionamento. Os engenheiros usam matrizes progressivas para fabricar peças automotivas, eletrônicos e componentes igualmente complexos.

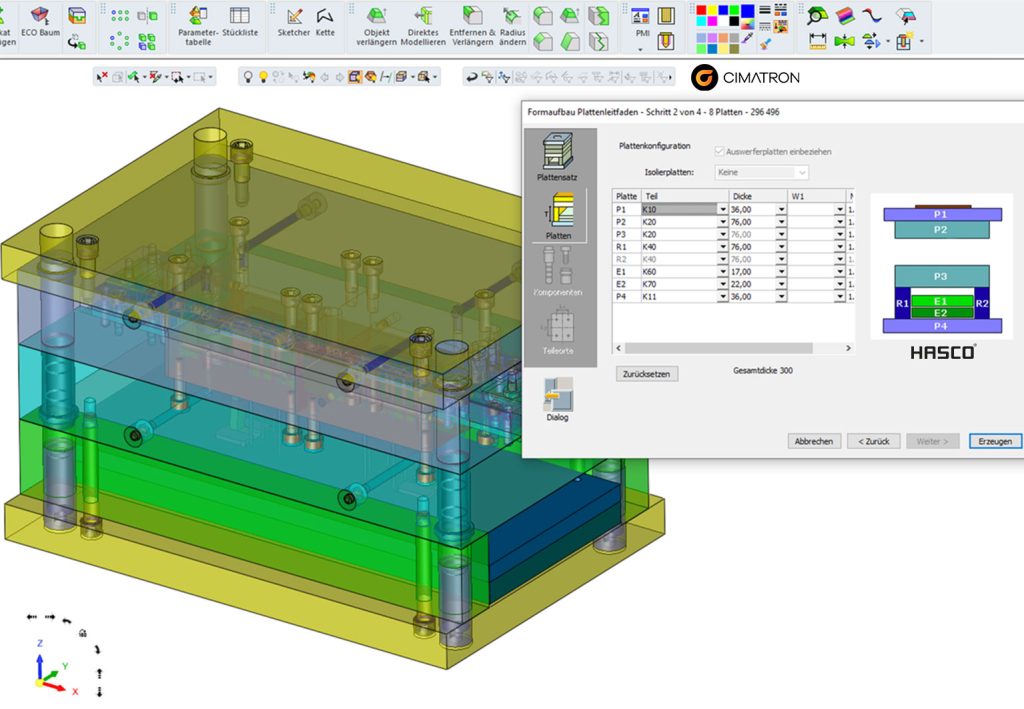

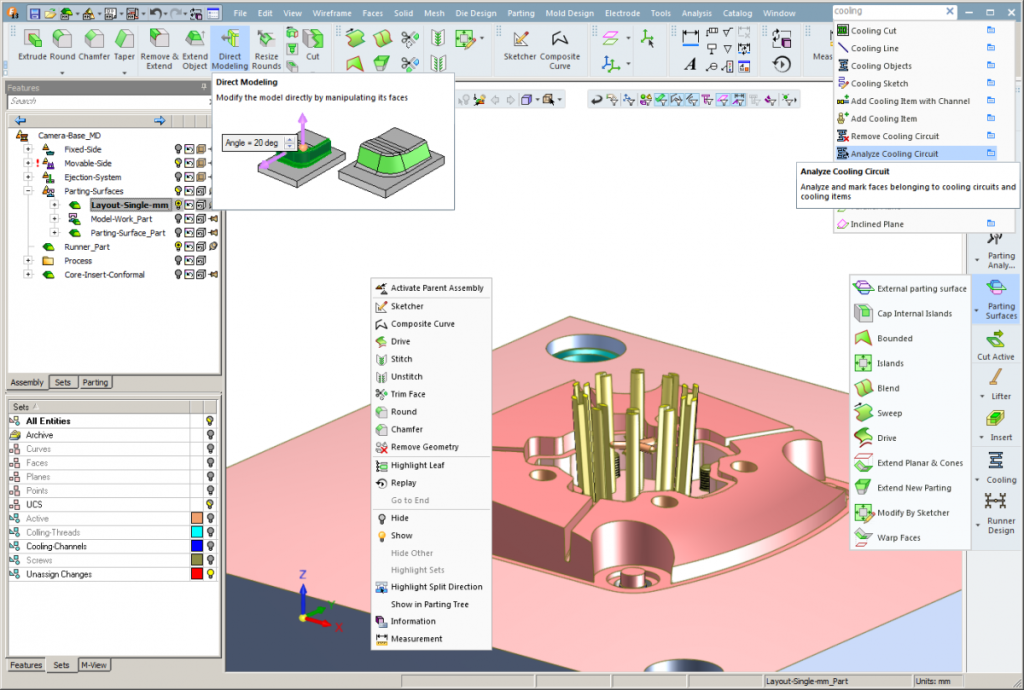

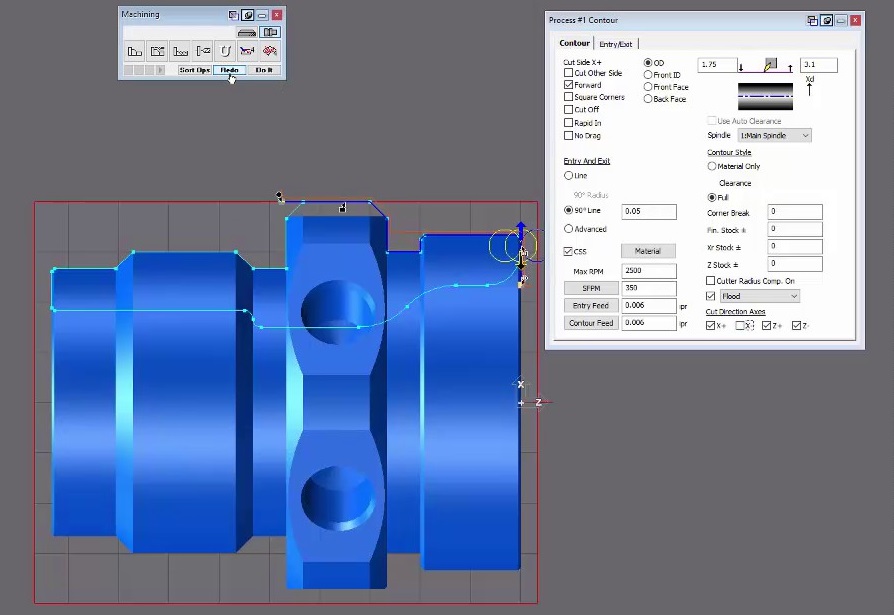

Software paramétrico é uma solução para prevenir erros no desenvolvimento do projeto provocados pela necessidade de alterações manuais. Ele foi desenvolvido como forma de melhorar a transmissão de informações de projetos gráficos. Dessa forma, saiba como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto!

Até algum tempo atrás, os projetos gráficos eram realizados manualmente, em desenhos feitos com pranchetas pelos engenheiros. Essa forma exigia cálculos manuais e terminava por deixar o processo bastante lento.

Além do tempo, os projetos manuais exigiam muitas vezes a presença de especialistas em desenhos técnicos para fazer detalhamento adequado e todos os erros eram corrigidos também manualmente. Era bastante comum que o desenho precisasse ser apagado com borracha.

Os projetos manuais, além de demorados eram representados em uma quantidade muito grande de papel, verdadeiros rolos que eram levados debaixo do braço de local para local.

Com o avanço da tecnologia, não demorou para que softwares de representação gráfica fossem desenvolvidos e cada vez mais aprimorados. A computação gráfica é hoje indispensável para produzir e armazenas grandes quantidades de projetos e desenhos de diversos segmentos.

Se antes era necessário carregar uma imensidade de folhas por onde fosse, atualmente os projetos são levados em pendrives ou mesmo nos notebooks profissionais. Apagar e modificar projetos não exige mais a alteração em uma pilha de desenhos e todo o processo pode ser realizado com seleção digital, portanto é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

A impressão de projetos também se tornou algo bem mais rápido e preciso, já que os desenhos precisavam ser reproduzidos muitas vezes e, mesmo com desenhistas gráficos muito competentes, é esperado que alguma diferença fique de um para o outro.

O segmento da engenharia cresceu muito nas últimas décadas, especialmente nos grandes centros urbanos e, mesmo com o desenvolvimento tecnológico, a velocidade é cada vez mais exigida para projetos e os bons resultados são o que tornam esses projetos e as empresas por trás deles mais competitivas.

O primeiro software importante para os desenhos gráficos surgiu em algumas décadas e produz um desenho digitalizado em 2D. O surgimento desses softwares permitiu manter as mesmas informações de projetos feitos à mão, mas produzidos no âmbito digital.

No entanto, os softwares comuns não modificam a forma de projetar. Atualmente, os softwares para desenhos gráficos mais avançados são chamados paramétricos, e podem ser usados para desenhos 3D. Saiba mais sobre como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Software paramétrico é um tipo de programa que possui tecnologia de ter dimensões com relações entre si e que permitem alteração. Inclusive os softwares desse tipo conseguem alterar o que chamamos de peça sólida e suas documentações.

Assim, o software comum em 2D é considerado uma ferramenta de design, com apenas alguns recursos em 3D muito limitados. Os softwares paramétricos são um avanço imenso e também são chamados de modeladores sólidos paramétricos.

Utilizar um recurso paramétrico implica que seu projeto terá confiabilidade em todas as etapas, sem a necessidade de alterações manuais no projeto e em seu desenvolvimento. Isso porque esse tipo de software permite o trabalho com modelos que permitem a inserção de informações para possíveis modificações.

Em geral, os softwares parametrizados possuem algumas informações básicas e produzem um modelo que pode receber informações e alterações sem precisar ser feito totalmente de novo.

Dessa forma, a principal diferença entre os softwares do tipo 2D e os parametrizados é que os primeiros não são diferentes das antigas linhas contidas nas pranchetas, apenas são digitalizados. Além disso, os softwares comuns não identificam a representação de cada linha do desenho, como o parametrizado faz, além de armazenar informações sobre o que foi desenhado e fazer modificações de forma muito mais rápida e efetiva.

Retrabalho, como o próprio nome diz, significa ter que refazer todo o processo em vista de alguma alteração necessária. O retrabalho costuma ser um dos maiores impactos para a produtividade em segmentos da computação gráfica, por isso é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Refazer projetos por falha em qualidade dos softwares é algo que precisa ser revisto sob pena de ficar mais caro e demorado o retrabalho do que a aquisição de um software que permita alterações automáticas em todo o projeto sem necessidade de refazer.

É necessário ter em mente que o retrabalho gera, além de um desperdício enorme de tempo e atraso na entrega dos projetos e no desenvolvimento do mesmo, provoca ainda gastos com recursos e prejuízos financeiros.

Esse é um dos principais indícios de que seu software está fazendo você gastar dinheiro à toa com retrabalho é a queda da produtividade. Se você começou a perceber, mesmo sem medição oficial, que seus projetos estão levando muito mais tempo do que o usual, é hora de medir o gasto com retrabalho.

Se você perdeu clientes de algum tempo para cá e suspeita que o motivo tenha sido a demora ou a perda de qualidade na entrega dos projetos, pode ser hora de investigar o software e o retrabalho que está sendo exigido.

O retrabalho nos projetos não é feito sozinho. Ele exige o empenho de profissionais que muitas vezes são habilitados e poderiam estar trabalhando em algo realmente funcional, mas estão perdendo diversas horas refazendo projetos por problemas de software. Investigue se o motivo do desânimo é o retrabalho.

Se a qualidade de seus projetos está caindo é hora de rever todos os custos e o que sua equipe está constantemente tendo que refazer!

Assim, para evitar a perda de qualidade em decorrência do retrabalho, o ideal é investir em um excelente software parametrizado. Uma sugestão é conhecer o software Cimatron, que oferece a possibilidade de alterações automáticas em todo o decorrer do processo. Conheça mais sobre o produto, agora que você já sabe como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Adquirindo o melhor software parametrizado do mercado, o CimatronCimatron, sua equipe pode investir no que realmente interessa: entregar projetos de qualidade e no tempo adequado, fazendo com que sua empresa mantenha o parâmetro de competitividade para estar sempre em alta no mercado!

FIKUS Programação automatizada de eletroerosão a fio

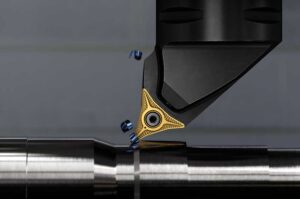

Desde os primórdios o homem já tinha a necessidade de moldar e transformar materiais brutos em objetos úteis para seu dia-a-dia, para isso utilizava os recursos da época que eram obviamente muito mais limitados do que dispomos em nossa realidade. A gama de produtos que utilizamos atualmente é imensa, sendo assim moldar materiais é imprescindível para que possamos manter nosso conforto e qualidade de vida. As técnicas para transformar materiais brutos em objetos variaram ao longo dos anos conforme a matéria-prima utilizada e com a evolução da tecnologia. Na indústria metalmecânica especialmente, a usinagem se tornou a grande auxiliadora para criar peças com diversos perfis e com funcionalidades incríveis.

Em termos gerais a usinagem é um processo de fabricação por remoção de material que tem o objetivo de transformar uma peça bruta em um produto com forma e dimensões especificados. Existem muitos processos de usinagem e cada qual tem sua função, por exemplo: O Torneamento é a utilização da máquina-ferramenta para fabricar objetos cilíndricos ou cônicos, a Retificação fica encarregada de dar acabamento às peças através da remoção de material por abrasivos, a Furação como o próprio nome sugere, permite que as peças sejam perfuradas em locais e de diâmetros determinados e assim temos uma lista de recursos que a usinagem nos proporciona.

As máquinas mais simples, mas ainda muito utilizadas, são as de usinagem convencional que através de ferramentas de corte ou abrasão moldam o material. Elas não estão obsoletas, mas gradativamente estão sendo substituídas por outras com tecnologia mais avançada, são as máquinas de usinagem computadorizadas que através de uma linguagem de programação tornam-se mais autônomas. A linguagem de programação comanda todos os movimentos da máquina como a velocidade, acionamento dos fluídos e seleção de ferramentas por exemplo, minimizando a interação humana. Essas máquinas são chamadas de CNC (Comando Numérico Computadorizado) e disponibilizam uma série de recursos capazes de criar verdadeiras artes.

Apesar de exigir um investimento mais alto, optar por uma máquina CNC ou por um Centro de Usinagem invés de equipamentos convencionais tem um elevado custo x benefício principalmente para produção em larga escala. A lista de itens vantajosos é vasta, mas os principais são:

O centro de usinagem CNC é o equipamento capaz de reunir em uma só máquina diversas ferramentas e recursos para a produção de peças com perfis variados, ele é o famoso multitarefa. Desta forma você não precisaria ter um torno e uma fresadora mesmo que eles possuam o recurso do comando numérico. O centro de usinagem conta com uma estrutura mais robusta e uma variedade maior de ferramentas, dessa forma dificilmente fica limitado.

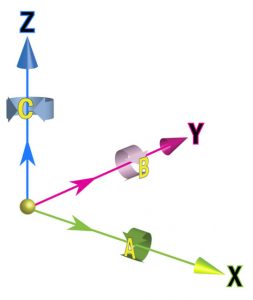

Para que isso seja possível, os centros de usinagem trabalham com o que chamamos de eixos, sim são os mesmos eixos coordenados que você está pensando. Os centros de usinagem mais comuns possuem três ou cinco eixos.

Como o próprio nome diz, a máquina de usinagem CNC trabalha em cinco eixos diferentes simultaneamente, isso permite a usinagem de peças com perfis muito complexos. É claro que além da complexidade, há outras vantagens de optar por este recurso, algumas delas são:

Para tornar mais didático, vamos contar uma história daquelas que gostamos sobre os grandes descobridores da ciência. O escolhido de hoje é René Descartes, considerado o pai da matemática moderna. Descartes estava deitado na cama quando notou uma mosca zumbindo em seu quarto, ele percebeu que podia descrever a posição da mosca no espaço tridimensional usando apenas três números, representados pelas variáveis X, Y e Z. Com certeza você já associou as variáveis com o tradicional sistema de coordenadas cartesianas e é isso mesmo! Este sistema ainda está em uso mais de três séculos após a morte do matemático e é utilizado no centro de usinagem! Portanto X, Y e Z são três dos cinco eixos.

Imagine se pudéssemos aumentar o zoom na mosca de Descartes em meio ao voo, poderíamos não só descrever sua posição (X,Y,Z) mas também descrever sua orientação. A orientação pode ser descrita quando a mosca está girando da mesma maneira que um avião faz acrobacias. Seu giro é descrito pelo quarto eixo, que é o eixo de rotação em torno de X que vamos chamar de “A”. O mesmo acontece com a mosca quando ela faz a rotação em torno de Y, que vamos chamar de “B”. Sem dúvida, os leitores astutos vão questionar a existência de um sexto eixo (C) que gira em torno do eixo Z e sim ele também pode existir.

Os eixos A, B e C são ordenados alfabeticamente para corresponder aos eixos X, Y e Z. Embora existam máquinas CNC de 6 eixos, as configurações de 5 eixos são mais comuns. Para que você possa entender, olhando para um centro de usinagem cinco eixos sem precisar imaginar uma mosca, a mesa de trabalho do centro de usinagem é rotativa e ela pode ser plana, curva e furada, além disso as ferramentas também são capazes de inclinar tendo acesso a locais da peça que uma máquina três eixos não teria. Entendeu como funciona?

A configuração específica de uma máquina de 5 eixos determina quais dos dois eixos de rotação ela utiliza. Os eixos rotativos de algumas máquinas são expressos através do movimento da mesa, enquanto outras giram o eixo em si. Cada qual têm suas vantagens exclusivas, a primeira por exemplo oferece maiores volumes de trabalho, pois não é necessário compensar o espaço ocupado pelo eixo rotativo. Por outro lado, as máquinas com rotação giratória podem suportar peças mais pesadas, uma vez que a mesa é sempre horizontal, então a escolha deve ser condizente com a necessidade.

Você pode ter visto referências a centros de usinagem que oferecem sete, nove ou até onze eixos. Embora muitos eixos adicionais possam parecer difíceis de visualizar, a explicação para geometrias tão impressionantes é simples. Existem máquinas com dois fusos e torres inferiores, então você terá vários eixos: a torre superior terá 4 eixos e a torre inferior terá mais 2, sendo possível totalizar bem mais de 5 eixos.

Como geralmente ocorre na fabricação, a resposta a essa pergunta depende de sua aplicação específica e da complexidade do perfil que você precisa. A geometria da peça informará se você precisa de uma configuração de 3, 4 ou 5 eixos.

Um exemplo é a lâmina de turbina que é uma superfície de forma livre e pode ser bastante complexa. A maneira mais eficiente de terminar a usinagem desse produto é usar 5 eixos, levando a ferramenta em espiral ao redor do aerofólio da lâmina. Você pode usar apenas 3 eixos lineares para usinar a superfície, mas terá processos adicionais que não a elegem como a maneira mais eficiente.

Outra consideração importante é o tamanho máximo da peça que você pode colocar na máquina para que as trocas de ferramentas sejam possíveis. Antes de processar, você precisa entender os recursos da máquina e o que ela pode ou não fazer.

Por que usar usinagem de 5 eixos?

Por que usar usinagem de 5 eixos?Tentar decidir entre usinagem de 3 eixos e 5 eixos pode não ser tão simples assim visto que os custos de produção estão sempre no topo das preocupações. Mas basicamente as perguntas que você deve fazer são:

Não é incomum ver equipamentos com recursos de 5 eixos sendo subutilizados. Algumas empresas podem ter a máquina, mas não utilizam sua capacidade total, ou podem não ter o software necessário para criar um programa que explore todos os recursos dela. Não é incomum que as empresas adquiram um centro de usinagem 5 eixos para utilizar apenas 3 deles.

Portanto, antes de escolher ter esse equipamento tão robusto, é importante ter a capacitação técnica para colocá-lo para funcionar em condições ideais.

Embora ter um mecânico com o conjunto de habilidades correto seja o principal contribuinte para maximizar a capacidade de uma máquina de 5 eixos, o controle e o software da máquina são igualmente importantes. O software da máquina deve ser capaz de processar os dados com rapidez suficiente para que o caminho da ferramenta seja um movimento agradável, suave e uniforme, está aí a importância de ter uma linguagem bem programada.

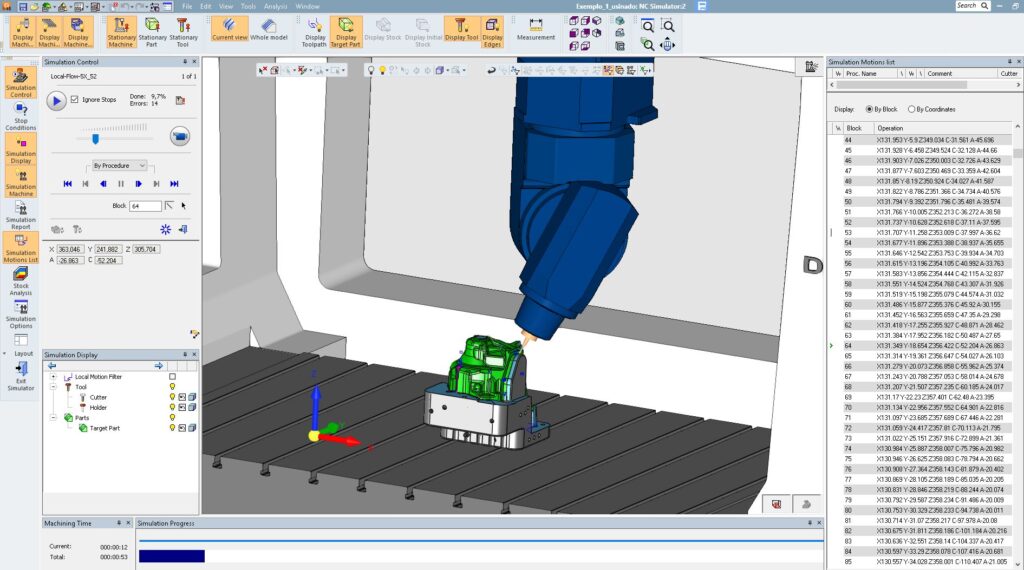

Como em qualquer equipamento programado, um centro de usinagem 5 eixos pode sofrer colisão devido a velocidade e versatilidade de movimentos que o porta ferramentas é capaz de trabalhar. Felizmente, hoje existem várias ferramentas e softwares no mercado que podem ajudar a reduzir e até mesmo eliminar essas colisões desagradáveis. Os softwares são capazes de simular os movimentos e detectar se durante o processo há risco de colisão. Evitar essas colisões é fundamental porque caso ocorram, podem danificar o equipamento e até mesmo machucar alguém. É claro que além do software é importante que você simule manualmente com velocidade bem reduzida.

A alta produtividade é um benefício da usinagem em 5 eixos, mas também aumenta o risco de erros, como o uso de uma ferramenta quebrada ou a ferramenta incorreta. Uma maneira de minimizar esses erros é optar por um sistema de detecção de ferramentas. Existem várias opções inclusive em laser que são muito úteis.

Uma máquina Multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem das peças em apenas um ciclo. Chamadas também de máquinas MTM, ou seja, do ingles, Multi Task Machine.

Então, vamos lá!

Multitarefa é quando você combina vários processos de usinagem, incluindo torneamento, fresamento, furação, rosqueamento e furação profunda, em uma máquina, em vez de ter os mesmos processos manipulados por várias máquinas.

É também a tecnologia de máquina que fornece usinagem completa de peças de configuração única ou processamento de toda a usinagem da matéria-prima à peça acabada.

Além dos incríveis ganhos de produtividade, a tecnologia Multi-Tasking optimizou as usinagens, especialmente as menores, para níveis em que podem facilmente usinar as peças mais complexas do mundo e fazê-lo de maneira econômica.

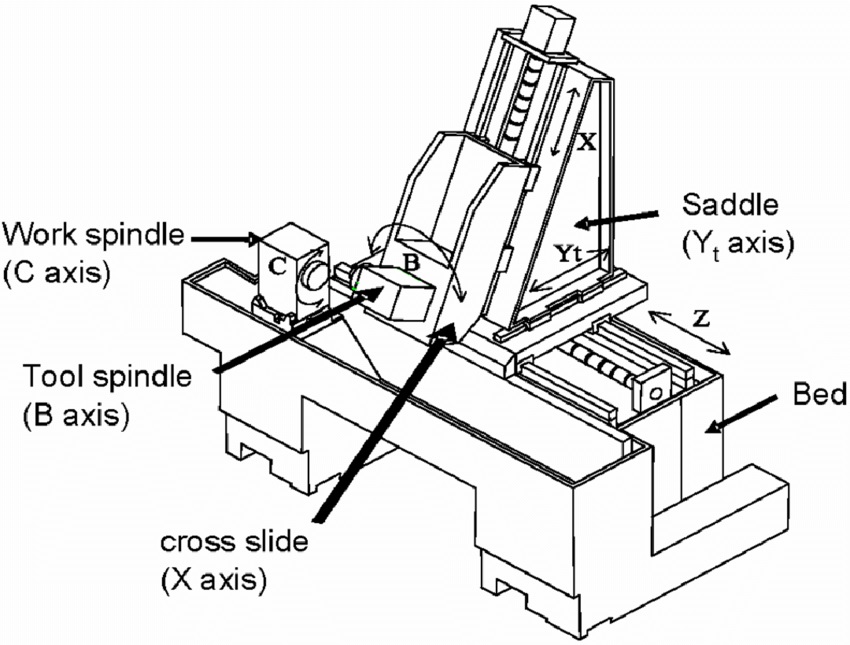

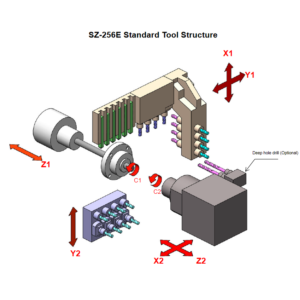

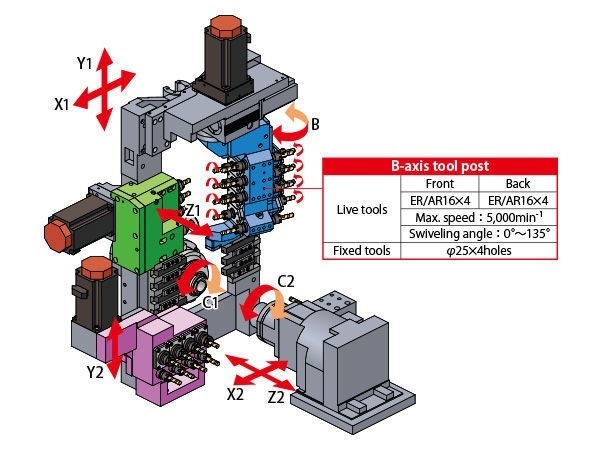

As configurações das máquinas multitarefas CNC podem conter dois eixos de rotação, várias torres de porta ferramentas com estações de ferramentas rotativas, capacidade de usinar fora do centro do eixo Y (excentricidade), eixos de fresamento com eixo B de inclinação / rotação, mesas rotativas / de inclinação e magazines de ferramentas de corte de grande capacidade.

As multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem de quase todas as peças em um ciclo.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer entre as máquinas-ferramentas independentes.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer em cada máquina nos diferentes processos da fábrica.

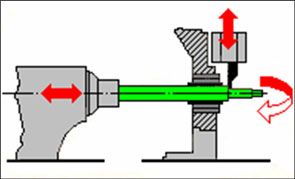

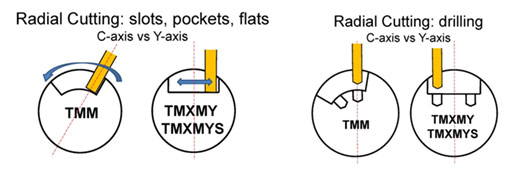

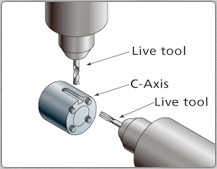

Centro de torneamento possui capacidade multifuncional e multi-eixos. Isso significa que você pode ter um eixo C, eixo Y e ferramentas acionadas na torre ou na gangue para executar não apenas operações de torneamento, mas também de fresamento, furação e rosqueamento com machos.

Máquinas Centro-Torneamento são capazes de operações de peças rotativas (torneamento) e operações de ferramentas de corte rotativas, tais como fresamento e furação cruzada.

A máquina é tipicamente reconhecível como um torno horizontal ou vertical, com eixos para fresar e furar simplesmente disponíveis em algumas ou em todas as posições da ferramenta.

Uma peça que exige uma variedade de operações pode ser usinada em um único setup, principalmente se um sub-spindle (sub-fuso) permitir que a peça seja passada de um spindle para outro durante a usinagem.

As máquinas de tornear/fresar (Centro-Torneamento) introduzidas mais recentemente partem do projeto do torno para algo muito mais parecido com uma máquina híbrida - combinando placas de castanhas e spindles (fusos) de um torno com o poder de fresamento de um centro de usinagem CNC.

É o tipo de máquina com base na tecnologia dos modernos tornos CNC que conta com um porta-ferramentas múltiplo montado sobre a mesa do carro cruzado (X e Z), sendo que as ferramentas de corte ficam posicionadas de forma paralela umas das outras.

Em geral, são utilizadas ferramentas fixas, existindo modelos para a utilização de ferramentas acionadas.

Pela sua concepção construtiva, estas mesas porta-ferramentas permitem, no máximo, de 8 a 10 estações porta-ferramenta. Por este motivo, tornos CNC com este conceito se aplicam na usinagem flexível de peças de pequena e média complexidade.

Uma grande vantagem que se destaca neste tipo de construção é o curto tempo “cavaco a cavaco” entre as ferramentas, principalmente quando se compara com os tornos CNC com torres indexáveis.

Por este motivo, os ciclos de trabalho são mais rápidos. Por não ter a possibilidade de se montar uma contra-ponta, estes tornos se aplicam na usinagem de peças de usinagem estável. Como o investimento é menor em relação aos tornos com torre indexável, eles proporcionam uma melhor relação “Custo x Benefício” na usinagem de peças mais simples.

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças compridas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

O Torno de cabeçote móvel ou torno tipo suíço proporciona uma real economia de tempo e com menos dispositivos de fixação, proporcionando melhores prazos de entrega de peças e outros benefícios.

Os centro-torneamento de cabeçote móvel são aplicados, principalmente,

na usinagem de peças longas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável. Eles, também, são utilizados na usinagem de peças curtas de elevada precisão e/ou de grande complexidade geométrica.

Por terem sido inventados na Suíça com o objetivo de produzir em série eixos para a indústria relojoeira, eles são internacionalmente conhecidos como tornos tipo suiço. Na Alemanha e na Suíça, eles são denominados “tornos automáticos para peças longas” (Langdrehautomat).

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estas máquinas são aplicadas na produção de peças seriadas de precisão para as indústrias automotiva, aeroespacial, telecomunicações, aparelhos de medição de alta precisão, segmento médico como, componentes para equipamentos hospitalares, parafusos ortopédicos e implantes dentários, ou seja, a microusinagem em geral.

O princípio de funcionamento deste tipo de torno automático é o inverso dos tornos automáticos de cabeçote fixo, pois é a peça a ser usinada que se desloca, girando contra as ferramentas de corte. Os tornos automáticos horizontais de cabeçote móvel são aplicados, principalmente, na usinagem de peças delgadas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável.

O princípio de funcionamento do cabeçote móvel se baseia no movimento da peça a ser usinada contra as ferramentas de corte como segue:

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças delgadas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

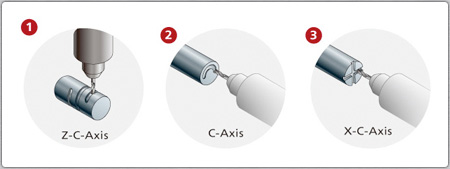

Eixo C é o dispositivo que permite controlar os movimentos circulares da árvore principal de um torno CNC. Através de funções encontradas no comando da máquina, é possível de se programar paradas da árvore principal, divisões angulares e movimentos de avanço de usinagem. Normalmente chamamos este tipo de uso do Eixo C como usinagem com ferramenta acionada.

Paradas da árvore principal são usadas para realizar as operações com ferramentas acionadas ou para realizar a alimentação da peça de trabalho com a placa de fixação numa posição determinada.

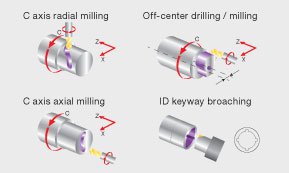

Divisões angulares são necessárias na utilização de ferramentas acionadas para realizar operações como:

Quando se programa paradas posicionadas da árvore para realização de usinagens com ferramentas acionadas é necessário utilizar um sistema de freio. O comando numérico permite programar qualquer valor de grau angular, podendo oferecer resolução até segundos de graus.

Movimentos de avanço de usinagem. O eixo C permite a programação de avanços circulares da árvore principal para a realização de operações como:

Tornos automáticos dotados de eixo C possibilitam usinar peças por completo, eliminando operações posteriores.

As ferramentas acionadas permitem operações de fresamento e furação com controle do eixo C necessário no  fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

Para operações de furação, é melhor usar porta-ferramentas acionados com refrigeração interna e de alta pressão para propiciar melhor escoamento de cavacos e maior segurança do processo.

Torres porta-ferramentas com Eixo linear Y são utilizados para fabricar peças extremamente complexas podem ser usinadas por completo, hoje em dia, em centros de torneamento ou tornos multitarefa. Os tornos CNC contam, normalmente, com um carro cruzado, onde está montada a torre porta-ferramentas e permite a realização dos movimentos radial X e longitudinal Z.

O eixo linear Y corresponde a um terceiro carro construído, integrado ao carro cruzado, que executa um movimento ortogonal aos eixos X e Z. Com isto, a máquina passa ter um maior grau de liberdade para executar operações como:

Peça usinada por completo:

O eixo circular B, aplicado nessas máquinas, executa movimentos angulares contínuos, possibilitando a execução de furações, rosqueamentos e fresamentos, inclusive no lado posterior da peça, com uma alta capacidade de arranque de cavacos. Atualmente, existem dois conceitos para a aplicação do eixo B em uma máquina multitarefa:

Uso de um revólver porta-ferramenta, que executa os movimentos angulares.

Uso de uma estação de usinagem, montada num carro cruzado, que vem acompanhada de um magazine de ferramentas e um sistema de troca de ferramentas. Neste conceito, a unidade de usinagem, que opera com uma ferramenta isoladamente, tem uma construção robusta, garantindo elevados esforços de corte. Além do mais, um grande número de ferramentas de corte pode ser montado no magazine.

Os tornos com ferramenta acionada possuem várias configurações diferentes, e as variações conseguem atender diferente tipos de peças. Estas combinações de eixos permitem sincronizações e movimentos controlados para executar geometrias específicas. Cada fabricante, possui suas estruturas, inclusive com eixos Y Virtuais, ou seja emulados pelos demais eixos.

Como podemos observar nas ilustrações abaixo:

Quer você esteja produzindo peças pequenas com tempos de ciclo unitário de componentes menores que um minuto ou grandes e complexos que exigem uma semana inteira de usinagem, há uma solução multi-tarefas CNC para aumentar sua eficiência, flexibilidade e produtividade.

De fato, com mais de 90 tipos diferentes de configurações para escolher, existe uma seleção de modelos avançados e altamente versáteis de multitarefas no mundo para garantir o menor custo de unitário.

Adaptações e referências das fontes:

http://www.tornoautomatico.com.br/ Engº Alfredo Vergilio Fuentes Ferrari

Depois de meses, o Congresso Nacional finalmente aprovou a Medida Provisória nº843, vulgo projeto Rota 2030

Com a finalidade de desenvolver a indústria automotiva nacional, o Rota 2030 é um projeto que traz novas regras para a fabricação e comercialização de automóveis em território nacional para os próximos 15 anos.

É um conjunto de regras que determinam o quanto os fabricantes precisam investir, afim de desenvolver tecnologicamente os modelos fabricados no Brasil.

Mas afinal, você sabe o que é o Rota 2030?

Sabe como pode impactar a sua empresa?

Neste post, você encontrará tudo o que precisa saber sobre o Rota 2030

O projeto têm como objetivo, o desenvolvimento de nossos automóveis

Para isso, prevê redução de IPI para os produtos que atingirem as metas estabelecidas

As metas a serem atingidas pelas fabricantes são metas de eficiência energética, segurança veicular, e

principalmente, em pesquisa e desenvolvimento. como é o caso dos carros híbridos e elétricos.

O incentivo à pesquisa é um dos principais pontos do Rota 2030.

Assim sendo, os fabricantes que investirem ao menos R$5 bilhões anualmente em P&D, terão concessão de até R$1,5 bilhão.

Resumindo, é um incentivo de 12% do montante investido em P&D no Brasil, para ser compensado no pagamento de imposto de renda das fabricantes.

São diretrizes que cada empresa deve optar se vai aderir.

Mas, devido ao prazo longo, possibilita mais oportunidades às empresas em diferentes estágios de engenharia própria no país.

A intenção do Rota 2030 é atrair parte dos investimentos que hoje feitos no exterior e alavancar a indústria nacional.

O projeto prevê benefícios à esse setor industrial, porém, a industria automotiva é apenas a "ponta do funil".

O impacto benéfico transcorre para diversos outros setores, como por exemplo: empresas que prestam serviços de RH, ferramentarias, fabricantes de máquinas e equipamentos, etc.

Se uma fabricante de automóveis investe em desenvolvimento, consequentemente, precisará de novas peças, de novos ferramentais, novas máquinas, etc.

Analisando superficialmente, ferramentarias, fabricantes de maquinário, e empresas de autopeças têm oportunidades de novos negócios e lucratividade.

Concluindo, não é apenas as fabricantes de automóveis que são beneficiadas, o benefício impacta toda uma cadeia de setores.

O setor automotivo ocupa grande parte da demanda de ferramentais.

Portanto, o incentivo às fabricantes automotivas impacta diretamente as ferramentarias.

E, além dos benefícios do Rota 2030, o Governador do estado de São Paulo assinou um decreto que prevê a devolução de parte do ICMS às indústrias automotivas que comprarem das ferramentarias instaladas no estado.

Com expectativa de um aumento de novas demandas, as ferramentarias precisam estar preparadas para suprir as necessidades do mercado.

Ter parque de máquinas atualizado e de qualidade faz com que a ferramentaria ganhe vantagem em relação aos concorrentes.

E, acima de tudo, devem também investir em software especializado capaz de realizar qualquer projeto, seja este de grande porte ou micro-molde, e também sua fabricação.

Há diversos softwares CAD/CAM no mercado, porém, poucos são efetivos na hora de atender a todo o fluxo da ferramentaria.

A ferramentaria que investir tanto em máquinas CNC de alta performance como em um software especializado, conseguirá, sem dúvidas, atender qualquer aumento de demanda de seus clientes.

Logo, neste novo cenário que esperamos, só quem realmente se preparar conseguirá os melhores negócios e terá disponibilidade de horas máquina para executá-los.

O foco do Rota 2030 não é diminuir o preço de automóveis para o consumidor final.

O projeto é focado em alavancar o investimento em pesquisa e desenvolvimento no Brasil.

E com o investimento em P&D, o acesso a veículos híbridos e elétricos pode ser facilitado, produto que hoje é pouco acessível.

Como resultado, o principal beneficio ao consumidor é o acesso a automóveis com o mesmo padrão de mercados desenvolvidos.

Fontes: Congresso Nacional. Senado Noticias, Jornal do Comercio

Gerando 25 moldes por estojo de notebook, a Ju Teng International Holdings é um dos maiores produtores mundiais de estojos para produtos eletrônicos. Contando com 40.000 funcionários e sete instalações de fabricação em toda a China continental e Taiwan, sua gama de operações inclui moldagem por injeção de plástico, pintura por pulverização, ferramentas metálicas e estampagem, e montagem.

Além da produção de estojos, para televisores e dispositivos portáteis, como iPads e câmeras digitais, a Ju Teng possui mais de 30% do mercado internacional para a fabricação de estojos de notebook. As empresas de notebook de primeiro nível que fornecem para Acer, Asus, Apple, Dell, HP, Lenovo, Sony e Toshiba.

Indústria: Estojos para eletrônicos

Localização: China

Site da Web: http://www.juteng.com.hk

"Nossa mudança para o Cimatron foi uma das melhores decisões de negócios que já fizemos." Luorongde, vice-presidente.

- Se manter competitivo ao reduzir os tempos de entrega do produto.

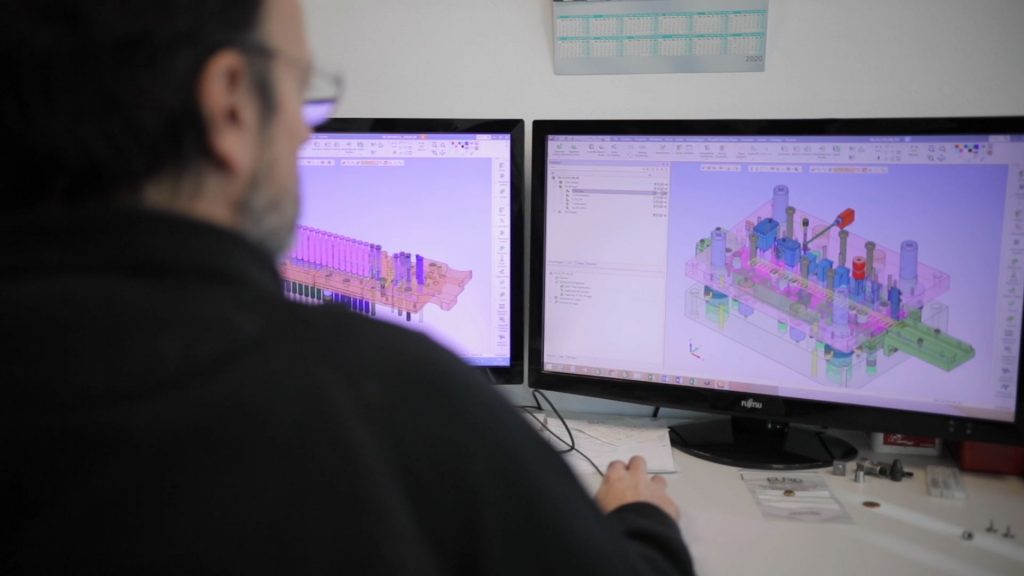

- Melhorar a eficiência operacional e a comunicação entre os departamentos de projetos CAD e programação NC.

- Reduzir erros durante os estágios de projeto CAD e programação CAM.

- Aumentar a capacidade dos projetistas de fazer projetos com informações.

Projetos de Moldes, Extração de Eletrodos, Projetos de Estampos e Usinagem NC da CIMATRON.

- Economias de tempo dramáticas resultaram de:

- Como uma solução integrada, o Cimatron aumentou significativamente a comunicação e a coordenação entre departamentos de CAD e CAM e removeu a necessidade de importação de dados.

- Muito poucos erros estão ocorrendo graças ao uso de módulos e ferramentas de análise de moldes 3D da Cimatron.

- Projetistas são capazes de realizar simulação em 3D completa e prevenir colisões, resultando em uma necessidade reduzida de teste e erro na fábrica.

Como tal acontece com a maioria dos produtos eletrônicos, o mercado de notebooks é altamente competitivo. Com os esforços contínuos das principais marcas para produzir novos modelos cada vez mais poderosos como parte da batalha pela participação no mercado.

Embora, isso signifique um fornecimento regular de trabalhos para Ju Teng como um dos principais produtores de estojos de notebook. Mas os prazos geralmente são apertados e há uma pressão constante para manter os custos de produção a um mínimo absoluto.

No entanto, tendo em vista as complexidades envolvidas na produção dos moldes. Uma média de 25 moldes são necessários para criar todos os componentes para uma única estrutura, cumprir prazos e minimizar os custos pode ser desafiador, pelo menos.

Portanto, como parte dos esforços em curso para melhorar a produtividade, em 2009, Ju Teng realizou uma revisão dos softwares CAD/CAM empregado em suas instalações de fabricação.

Na época, três produtos de software estavam em uso, um para a partição de moldes, um produto de detalhamento 2D para projetos de moldes e CIMATRON para programação de NC e criação de eletrodos CAD.

Consequentemente, rápido se tornou evidente que o uso de produtos separados estava criando ineficiências de comunicação entre os departamentos CAD e CAM. E os dados de projeto deveriam ser importados pelos programadores NC, e quaisquer instruções de acompanhamento seriam transmitidas verbalmente ou através de documentos de texto, em vez de geometria gráfica. Criando atrasos no processo e levando a erros. Além disso, todos os aspectos do projeto tiveram que ser totalmente concluídos antes que o departamento da CAM pudesse assumir o controle.

Outra questão, bastante importante, foi o uso do software 2D para os projetos de moldes. Muitos aspectos do projeto foram deixados para a imaginação do projetista e os erros não foram descobertos até a fabricação do molde. Este problema era tão comum que Ju Teng possuía um departamento dedicado unicamente a corrigir erros em moldes que já haviam sido usinados.

Após uma extensa revisão e avaliação dos produtos disponíveis no mercado, a escolha de Ju Teng foi para o Cimatron. Enquanto isso, a empresa estava usando com sucesso o Cimatron para programação e produção de eletrodos desde 2004 e viu a transição para o software integrado para CAD e CAM como uma escolha natural. No final de 2010, a empresa tinha um total de 280 licenças Cimatron. Assim, no início de 2013, a Ju Teng implementou integralmente a transição para o Cimatron, com mais de 400 assentos do software em suas sete instalações de usinagem.

"Os benefícios de mudar nosso projeto e produção inteira para Cimatron eram óbvios", diz Luorongde, vice-presidente do Grupo Ju Teng.

"A Cimatron ofereceu fortes recursos para nossas necessidades de fabricação de moldes e permitiu que todos os nossos processos de CAD e CAM sejam executados com o único software. Como resultado, trabalhando em um ambiente 3D e usando as ferramentas de análise do Cimatron. Nossa equipe conseguiu desenhar moldes de produção com precisão, eliminando praticamente a necessidade de teste e erro na fábrica. Com isso, até conseguimos fechar um dos nossos departamentos que era responsável por reparar erros em moldes usinados."

"É sempre um risco para uma empresa do nosso tamanho mover todas as nossas operações para um novo software, particularmente devido ao trabalho da implementação e treinamento. No entanto, a Cimatron China forneceu um nível excepcional de suporte durante o processo com treinamento no local e assistência técnica, bem como uma vontade de trabalhar em estreita colaboração conosco em todas as etapas para garantir que a transição seja tão suave quanto possível ".

Luorongde: "Nossa adoção do Cimatron para os nossos projetos de moldes, eletrodos e programação NC nos permitiu aumentar nossa produtividade global em 50%. Assim, agora podemos fornecer aos nossos clientes moldes de melhor qualidade entregues muito mais rapidamente ".

Portanto, os projetistas da Ju Teng conseguiram empregar módulos e ferramentas de análise específicas do molde da Cimatron para criar moldes com poucos erros. Se houver, e minimizar a necessidade de iterações de chão de fábrica com simulação 3D completa e prevenção de colisões. No entanto, já não seria deixado ao projetista se engajar no trabalho de adivinhação durante o projeto, nem haveria necessidade do reparo caro e demorado de moldes usinados contendo erros.

Com as capacidades do Cimatron, como o gerenciamento de modificações ECO simplificado e um ambiente híbrido de superfície/sólido para reparação e separação, também ajudaram a acelerar o processo de projeto e garantir a qualidade ideal.

Como solução CAD/CAM integrada, a Cimatron também forneceu Ju Teng com eficiência no nível de coordenação e comunicação entre os departamentos. Assim, a importação de dados não era mais necessária para a programação de NC, nem instruções escritas ou verbais necessárias entre projetistas e programadores.

Assim, os arquivos conteriam as informações de fabricação do produto necessárias para garantir que os programadores fossem totalmente compatíveis com as complexidades dos projetos de moldes.

Resultado, a integração de software também significou que, pela primeira vez, a equipe de Ju Teng poderia trabalhar simultaneamente. Portanto, com dois ou mais projetistas trabalhando no mesmo molde em diferentes subconjuntos, ou um projetista trabalhando na separação do núcleo enquanto o outro trabalha no modelo de projeto.

Por exemplo, programação NC poderia começar enquanto um molde ainda estava sendo projetado.

"Em suma, nossa mudança para CIMATRON foi uma das melhores decisões de negócios que já fizemos", diz Luorongde.