Nenhum produto no carrinho.

Temos o prazer de anunciar que duas novas versões do CIMCO Edit foram lançadas para teste beta: CIMCO Edit Mill-Turn e CIMCO Edit.

Com essas versões, desejamos dar aos nossos usuários a oportunidade de testar nossa nova simulação Mill-Turn e a próxima versão principal de nosso editor - CIMCO Edit. O Mill-Turn é uma versão temporária que será eventualmente combinada com a versão, mas por enquanto eles são mantidos separados por motivos técnicos.

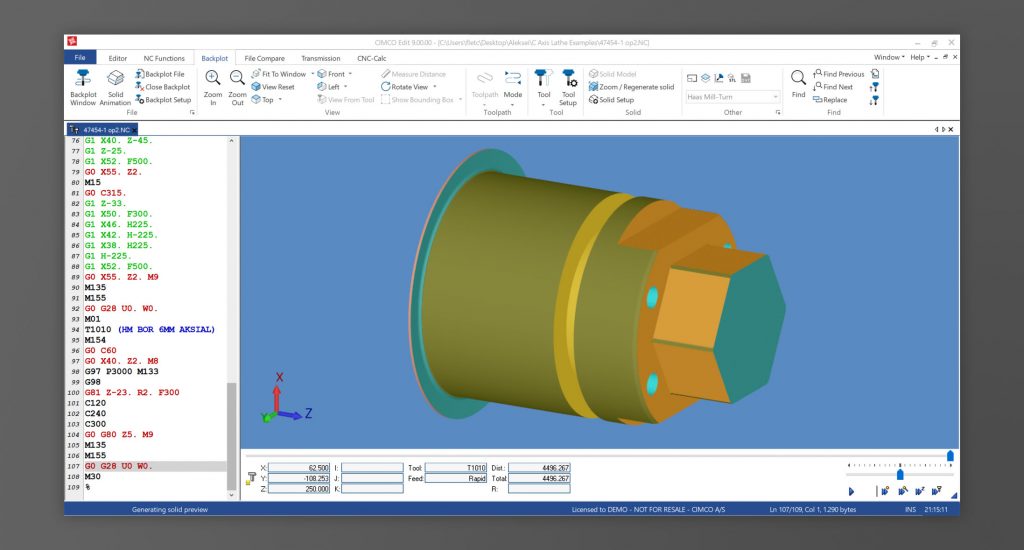

A versão Mill-Turn é baseada no CIMCO Edit 8, mas com a adição de que pode simular movimentos de Mill-Turn dos eixos C e Y em Backplot e Simulação de Sólidos. Ele também vem com novos recursos, como suporte para estoque transparente.

No passado, o código de fresamento e torneamento precisava ser simulado separadamente. No entanto, com a nova versão Mill-Turn, nossa simulação pode lidar com códigos de fresamento e torneamento dentro do mesmo programa NC, incluindo mudanças de ferramentas.

Assista ao vídeo abaixo para ver o Mill-Turn em ação. Você também pode experimentá-lo, basta solicitar.

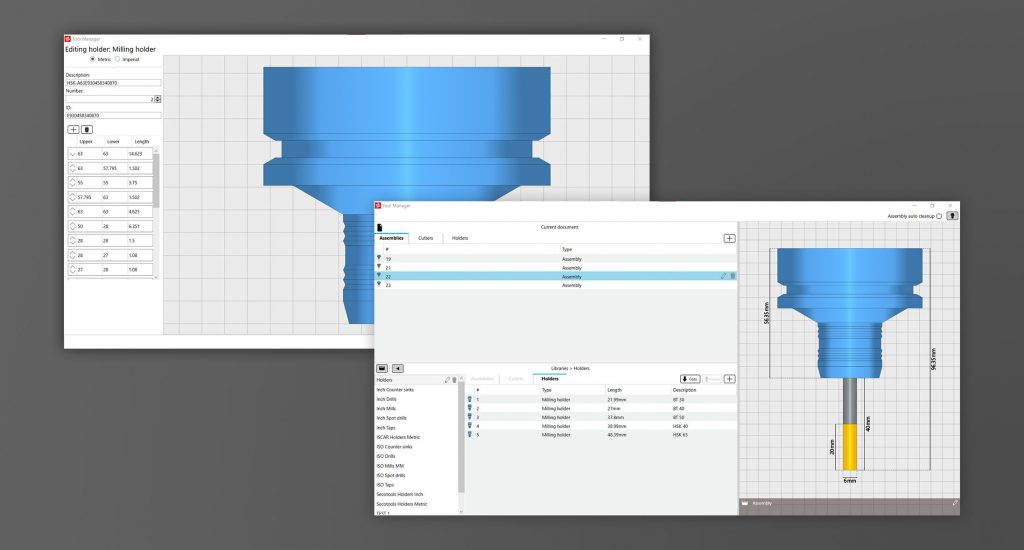

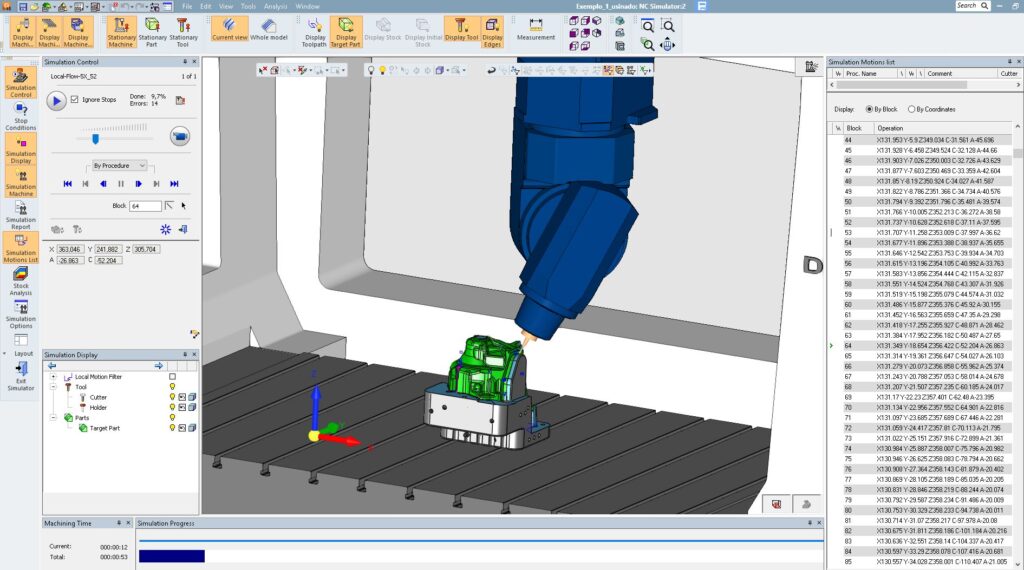

CIMCO Edit é a próxima versão principal de nosso editor CNC. Não apenas mudamos o formato da versão, mas também colocamos nosso novo mecanismo de simulação de máquina sob o capô, junto com um gerenciador de ferramentas totalmente novo, funções de edição NC mais rápidas e uma aparência e comportamento atualizados.

Listamos alguns dos novos recursos abaixo e nos aprofundaremos neles em postagens posteriores.

Neste vídeo daremos uma olhada em Navigation in CIMCO Edit

Navegação

A navegação é um novo recurso no CIMCO Edit, que fornece uma visão geral do conteúdo de um arquivo NC. A visão geral é gerada automaticamente escaneando o código NC para palavras-chave especificadas e apresentando isso como uma estrutura aninhada que pode ser expandida ou recolhida conforme necessário.

Ao selecionar uma palavra-chave na lista de navegação, ele irá pular automaticamente para a palavra-chave correspondente no arquivo NC. Isso torna rápido e simples localizar posições opostas no arquivo NC e no painel de navegação usando palavras-chave

A navegação pode ser usada tanto no Backplot quanto no complemento de simulação de máquina. Assista ao vídeo abaixo para mais informações.

Neste vídeo, damos uma olhada no recurso de digitalização no CIMCO Edit. A digitalização permite que a peça de trabalho, fixação, deslocamento do trabalho, estoque, ferramentas e suportes sejam carregados automaticamente ao iniciar o backplot ou simulação da máquina.

A digitalização não só economiza seu tempo, mas também aumenta a produtividade, eliminando a tarefa de criar ferramentas manualmente, carregar geometria, especificar deslocamentos de trabalho e definir estoque.

A digitalização inclui várias opções, como Modo de digitalização, configurações de leitura e gravação e configurações de posicionamento de arquivo NC. O Modo de varredura determina como os comandos de varredura serão lidos, sejam eles definidos no programa NC atual, em um arquivo de configuração externo ou simplesmente ignorados para que nenhuma varredura seja realizada. As configurações de leitura e gravação esclarecem quais objetos serão digitalizados, sejam geometrias, suportes, estoque, ferramentas ou deslocamento do ponto zero. Finalmente, as configurações de posicionamento do arquivo NC especificam onde os comandos de digitalização estão localizados.

Observe que a digitalização também pode ser usada com integrações CAM, onde ferramentas, geometria, deslocamentos de trabalho e estoque podem ser exportados de um sistema CAM para Backplot ou simulação de máquina.

A digitalização está disponível com a Simulação 3D (Backplot) e o complemento de simulação de máquina. Assista ao vídeo abaixo para mais informações.

No último artigo descobrimos o que é um software CAD e como ele é usado pela indústria auxiliando no desenvolvimento e sendo responsável pelo desenho dos produtos que utilizamos no nosso dia a dia. Se o CAD desenha, quem fabrica? A resposta é bem simples, os softwares CAM.

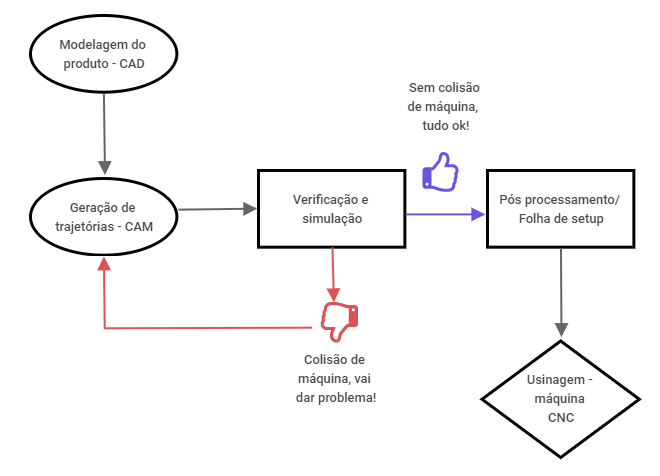

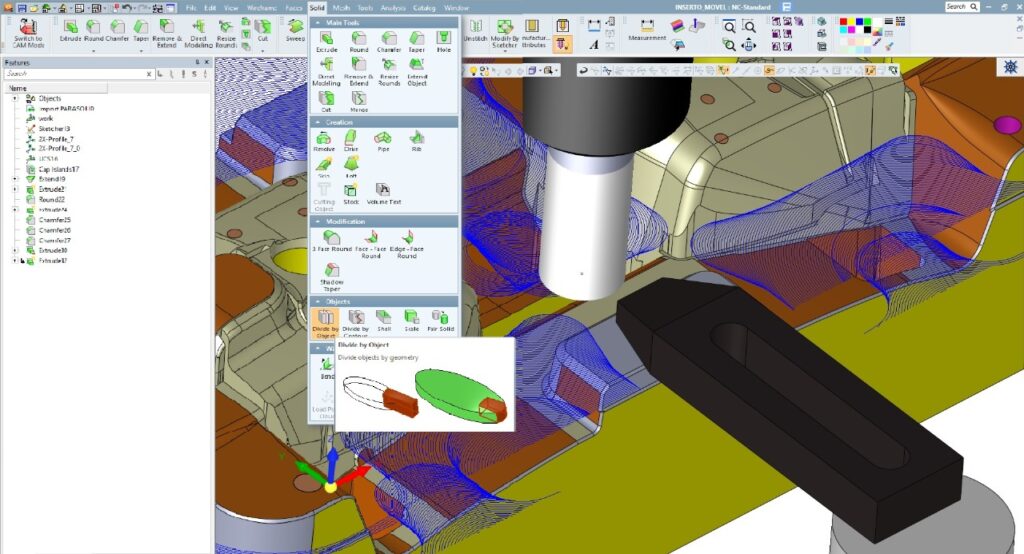

Softwares CAM são softwares usados para a fabricação, o termo CAM, em inglês Computer Aided Manufacturing, quer dizer manufatura assistida por computador e refere-se comumente aos programas utilizados para controlar equipamentos responsáveis pelo processo de fabricação através da programação NC, porém diz respeito à todas as tecnologias envolvidas no chão de fábrica, como o CLP, Controle Lógico Programável, e os chamados DNC, que são softwares coletores de dados. Aqui trataremos dos softwares CAM enquanto responsáveis pela programação NC em uma empresa. Enquanto o CAD é responsável pelo desenho de um produto, o CAM é responsável por fabricá-lo, seguindo todas as especificações já previamente determinadas na etapa de design e planejamento. Partindo de um projeto CAD, o software CAM gera os percursos que a ferramenta de corte deve seguir, fabricando a peça da melhor maneira e fornecendo instruções para que a peça seja fabricada, sempre com foco em redução de custos e melhora da produtividade.

A utilização de um CAM em uma empresa além de melhorar a produção de uma peça, devido a minimização de erros e retrabalhos que o software propõe, pode também aumentar a produção, pois com a ajuda do sistema as programações manuais podem ser eliminadas e o programador responsável não precisará gastar tempo no pé da máquina calculando os caminhos da ferramenta, otimizando o tempo de programação.

Os softwares CAM surgiram a partir da década de 50, quando as máquinas de controle numérico, NC, foram desenvolvidas. No início, para a programação dessas máquinas utilizavam-se as instruções codificadas em um papel perfurado, as chamadas Punched Tape ou Paper Tape. Nessas fitas estavam os caminhos que cada ferramenta precisaria percorrer para que cada peça fosse usinada.

No fim da década de 50 foi desenvolvido um sistema utilizado para gerar coordenadas automaticamente, através do controle da velocidade e dos caminhos que a ferramenta deveria percorrer, a esses sistema deu-se o nome de código G.

O código G é até hoje utilizado para gerar coordenadas automáticas para fabricação das peças, permitindo um maior controle dos movimentos das máquinas (velocidade e caminho que devem seguir, por exemplo).

Com a evolução das tecnologias, surgiram as máquinas CNC (Controle Numérico Computadorizado), que utilizam um programa de computador já embutido na máquina, uma espécie de sistema operacional que controla todos as ações que o equipamento precisa fazer, podendo estas ser programadas de forma manual, escrevendo o código diretamente no painel ou de maneira automatizada, a partir de um programa CAM.

A utilização dos programas CAM para a programação das máquinas CNC facilita o processo de programação, pois ele já detecta erros que podem atrapalhar o processo. Depois de feitos e conferidos, os programas são passados para a máquina CNC através de arquivos chamados Pós Processadores, que nada mais são do que tradutores, ou conversores, do software CAM para a máquina CNC.

O processo produtivo de uma empresa possui basicamente duas etapas: projetar, utilizando o CAD, e fabricar, etapa feita com o auxílio do CAM, na maioria das empresas essas operações, e setores, trabalham de maneira independente, sem comunicar diretamente um setor ao outro. Essa diferença de linguagens pode levar à erros do processo, e claro, ao aumento dos custos.

O fluxo de trabalho dessas empresas onde não ocorre a integração entre os sistemas CAD e CAM acontece de maneira linear, ou seja, primeiro a fase do desenvolvimento, o projeto propriamente dito, e depois a etapa da fabricação.

Se, por ventura, durante a fase da fabricação notam-se problemas no projeto, custos e outros parâmetros relacionados ao desenvolvimento essa etapa é parada e o trabalho retorna ao início, para a revisão e correção. Problemas com a incompatibilidade das extensões e arquivos também costumam ocorrer, fazendo com que as empresas percam tempo com as conversões dos formatos, ação que nem sempre pode dar certo pois essas conversões tendem a fazer mudanças no projeto, além de gerar um alto índice de retrabalhos.

Em empresas que trabalham com sistemas CAD/CAM integrados, as etapas do desenvolvimento ou projeto e fabricação andam juntas e falam a mesma língua, pois, ambos trabalham de maneira colaborativa. Uma das maiores diferenças é o formatos dos arquivos, pois aqui não existe a necessidade de conversões, o formato do CAD é o que manda, isso já elimina grande parte dos retrabalhos gerados por problemas nas conversões de arquivos.

É necessário ressaltar também que em sistemas CAD/CAM integrados, projetos e fabricação trabalham a partir do mesmo modelo sólido, então todas as alterações feitas em um arquivo automaticamente serão atualizadas no outro. Essa colaboração une conhecimento e experiência de todos os profissionais do time, tornando sua comunicação mais significativa e ajudando a identificar problemas relacionados ao custo e fabricação precocemente.

Em suma, a utilização de um sistema CAD/CAM integrado pode elevar a qualidade da produção eliminando esforços desnecessários, e tornando os processos mais eficientes.

Um software CAM pode trazer muitas vantagens para uma empresa.

As máquinas CNC programadas com softwares CAM são muito mais precisas que as programadas “à mão” pelo operador, além de serem mais rápidas e produtivas, pois o próprio software faz os cálculos dos caminhos que a ferramenta q percorrer para fazer a remoção do material daquela peça e já os revisa, evitando erros do programador, que podem levar a peças perdidas por medidas erradas e refugos, além disso, o CAM diminui o tempo de programação, melhorando a produtividade.

Enquanto se programa uma máquina manualmente, esta permanece parada, deixando de produzir peças, com o auxílio de um CAM, enquanto um lote é produzido, já se pode programar as próximas, otimizando o tempo do programador.

Além disso, com o CAM é possível ter controle dos movimentos da ferramenta e fazer a verificação desses caminhos por meio das simulações de usinagem. Essas simulações ajudam a evitar colisões e danos nas ferramentas e máquinas devido a erros de programação, melhorando a vida útil dos equipamentos.

E como podemos escolher um bom sistema CAM? É necessário verificar qual o mais adequado ao seu tipo de produto e principalmente se ele vai conseguir atender a todas as suas máquinas CNC, pois alguns softwares disponíveis no mercado não são capazes de atender máquinas mais complexas, como por exemplo um torno multitarefas ou uma máquina 5X. Esse problema acaba gerando altos custos com contratações de softwares adicionais.

Caso o seu produto não seja muito complexo tem-se a opção de optar por módulos mais simples no pacote CAM, evitando gastos comprando uma solução para máquinas mais avançadas ou que não fazem parte dos seus equipamentos, nesse caso, é importante verificar quais softwares oferecem o atendimento que sua empresa necessita. Os softwares CAM que trabalham em módulos, os modulares, oferecem esse tipo de escolha, além de serem melhores para empresas que pretendem aumentar o seu parque de máquinas.

Programas que oferecem uma programação rápida e intuitiva, a fácil modificação de programas já feitos e a criação de folhas de processo e ferramental com tempo de usinagem são também as melhores escolhas, além da possibilidade de suporte para vários formatos CAD.

Um fator importante que os bons softwares CAM oferecem são a criação de processos padronizados, dessa maneira, pode-se economizar tempo na programação de peças semelhantes, além da possibilidade de backup dos programas. Essa função é indispensável para que todos os funcionários responsáveis pela programação tenham a capacidade de programar as peças futuramente. Além disso, uma simulação precisa e pós processadores eficientes podem aumentar, e muito, a vida útil da ferramenta, evitando avarias nas máquinas.

E por último, e não menos importante, o atendimento do suporte técnico, treinamentos completos, e um pós venda dedicado devem ser fatores decisivos na escolha de software CAM.

Quais critérios sua empresa utilizou para a escolha do software CAM? Conta pra gente!

No dia 14/03/2019 ocorreu o evento Segment Day - Hard Material na Seco Tools em Sorocaba. O evento foi realizado com a parceria entre FIT e Seco Tools com foco em levar aos participantes, ensinamentos e dicas para que possam trabalhar melhor com usinagem de materiais endurecidos

Neste evento, ocorreu um workshop sobre ferramentas de corte de cerâmica e PCBN. Ferramentas estas que são usadas para realizar usinagem em materiais endurecidos, como inconel 718 e H13.

Os participantes puderam ter contato com as melhores práticas para esse tipo de usinagem. E entre estes participantes estavam empresas como Frum, Etage e ZF do Brasil.

Também foi demonstrado um conteúdo sobre usinagem dinâmica de materiais endurecidos, aplicando as estratégias do VoluMill & VoluTurn e suas aplicações para fresamento e torneamento.

Uma ferramenta de cerâmica é ideal para a usinagem de materiais endurecidos como inconel 718. Este tipo de ferramenta proporciona maior resistência ao desgaste e tenacidade na usinagem de superligas.

A capacidade de alta velocidade do inserto de cerâmica resulta em taxas de remoção de metal de quatro a oito vezes superiores às do inserto de carbeto. Já o inserto de PCBN é resultante da sinterização de micropós de CBN com vários aglomerantes cerâmicos para criar ferramentas de corte extremamente duras e termicamente estáveis.

Sendo assim, o PCBN é muito indicado para usinagem de aço endurecido, ferro fundido perlítico, ferro duro e superligas.

Usinagem dinâmica é uma estratégia para otimizar o desbaste em grandes quantidades. Enquanto estratégias normais fazem o desbaste por nível, este tipo de estratégia faz com que a ferramenta de corte entre em espiral para que assim comece a remoção de cavaco. Utilizando assim, o máximo desempenho de sua ferramenta de corte na usinagem de materiais endurecidos.

No evento, como pode ver abaixo, ocorreu uma demonstração de usinagem dinâmica em centro torneamento CNC ao vivo utilizando o software GibbsCAM.

A peça em questão, em uma usinagem com estratégias normais levaria algo em torno de uma hora e vinte minutos para ser usinada por completo, e utilizando a estratégia de usinagem dinâmica com o software GibbsCAM e uma ferramenta PCBN foi possível usinar em apenas 21 minutos.

Leia mais sobre usinagem dinâmica aqui.

Gostou? Acompanhe nossas Redes Sociais (LinkedIn e Facebook) e fique sempre por dentro dos nossos conteúdos!