Nenhum produto no carrinho.

Embora o Fresamento Dinâmico já exista há algum tempo, muitas empresas ainda negligenciam essa estratégia produtiva de corte de metal, seja porque não sabem como implementá-la ou porque não entendem como funciona. Em vez disso, essas oficinas tendem a operar suas máquinas-ferramentas o mais rápido possível, enquanto outras mantêm velocidade e parâmetros de alimentação desatualizados que não produzem resultados ideais.a produtividade, reduzir custos e melhorar a qualidade nos projetos de moldes, estampos e usinagem.

O Fresamento Dinâmico não apenas reduz os tempos do ciclo de fresamento em 40% a 70%, mas também duplica ou triplica a vida útil da ferramenta, ao mesmo tempo que melhora o acabamento superficial da peça. Além disso, a estratégia de fresagem aumenta as taxas de remoção de material (MRR) e ajuda a controlar a geração de calor. Tudo isso garante a segurança do processo, principalmente quando se trata de operações não tripuladas.

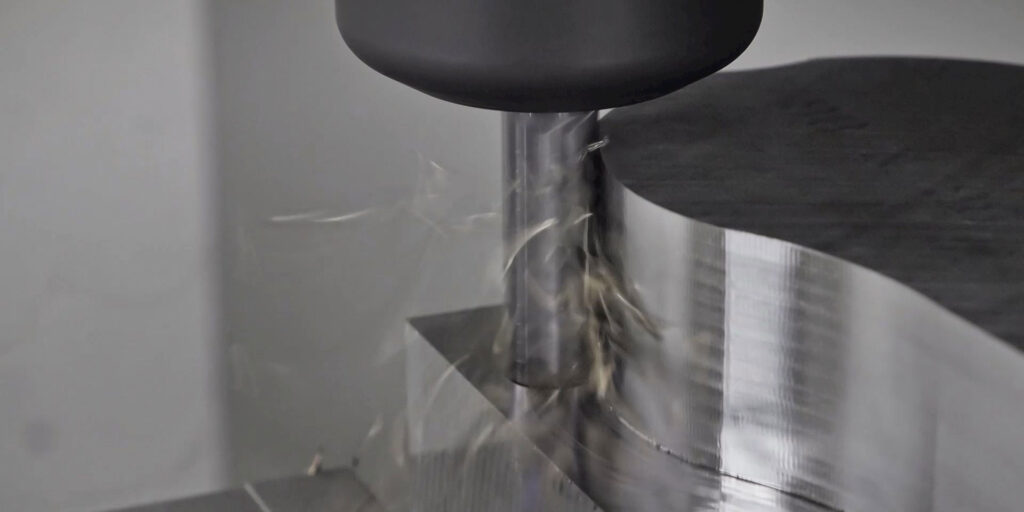

No desbaste convencional, o objetivo é remover o máximo de material possível em uma passagem e, para obter uma verdadeira otimização do desbaste, as empresas devem optar por velocidades e avanços que suas máquinas-ferramentas e software possam sustentar ao longo de cada percurso de fresamento. Usando fresas de topo de 4 ou 5 canais e rotinas de abertura de bolsões padrão, essas oficinas envolverão 50% a 100% da ferramenta, mas infelizmente com esta prática, surgem problemas quando a ferramenta entra em um canto.

Como o passo lateral da ferramenta não é ajustado adequadamente, a fresa basicamente fica muito engatada, o que faz com que ela vibre. Essa trepidação, por sua vez, é transferida para a superfície da peça e causa desgaste prematuro da ferramenta, bem como acabamentos superficiais ruins, exigindo extensas operações secundárias.

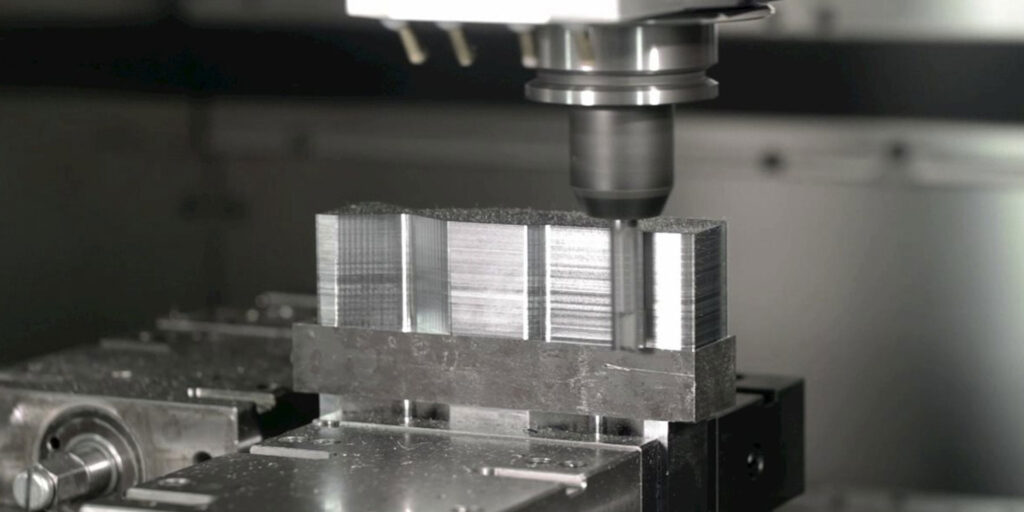

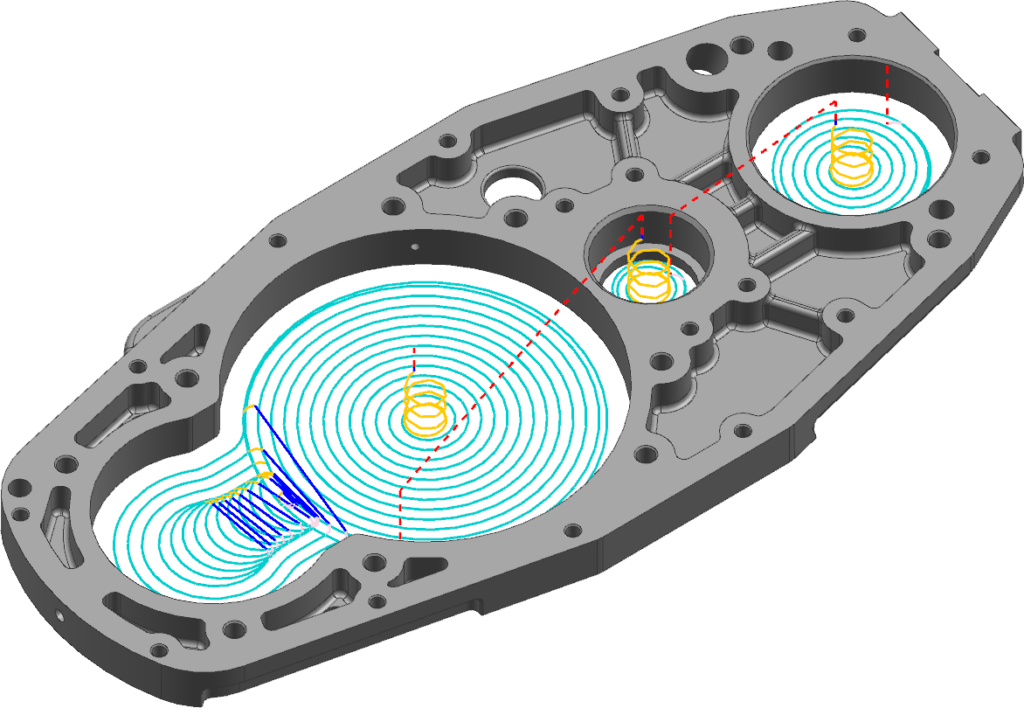

O Fresamento Dinâmico, por outro lado, depende da manutenção de um ângulo de engate (AOE) ou arco de contato (AOC) constante com a ferramenta. As alterações no AOC de uma fresa de topo com uma peça afetam a ferramenta, a própria peça e a máquina-ferramenta. Para prolongar a vida útil da ferramenta e produzir peças melhores, o Fresamento Dinâmico garante um AOC consistente entre a fresa de topo e a peça de trabalho, juntamente com velocidades e avanços sustentáveis.

A estratégia utiliza fresas de topo multicanais de metal duro com um programa de percurso de corte que envolve grandes profundidades de corte – geralmente o comprimento total do canal – e passos radiais mais rasos, mantendo um AOC constante. Maiores AOCs aumentam a carga na ferramenta e também na máquina e geram mais atrito e calor, o que compromete a vida útil da ferramenta e o acabamento superficial.

O Fresamento Dinâmico é ideal para usinar perfis externos e bolsões em peças do tipo prismático 2D, como aquelas frequentemente encontradas nos setores de fabricação aeroespacial e engenharia em geral. Também é eficaz para outros recursos de peças que permitem usar todo o comprimento do canal da fresa em um engate axial de 3 a 4xD e, em alguns casos, 5xD. Com seus passos rasos e altas profundidades de corte, o Fresamento Dinâmico torna possível usinar peças de três a quatro vezes mais rápido, ao mesmo tempo que reduz significativamente o desgaste da ferramenta, aumentando assim a vida útil da ferramenta.

Seus passos superficiais, no entanto, impedem o uso do Fresamento Dinâmico para contornos 3D complexos e recursos de superfície. Em teoria, esses tipos de peças ainda podem ser mais rápidos de desbastar com o Fresamento Dinâmico, mas as oficinas devem considerar os efeitos posteriores. A estratégia produzirá superfícies 3D com grandes degraus deixados para trás pela grande profundidade dos cortes, portanto, mesmo que seja significativamente mais rápida do que usar outra estratégia de fresamento, serão necessárias passagens adicionais de semiacabamento para obter um formato próximo ao final.

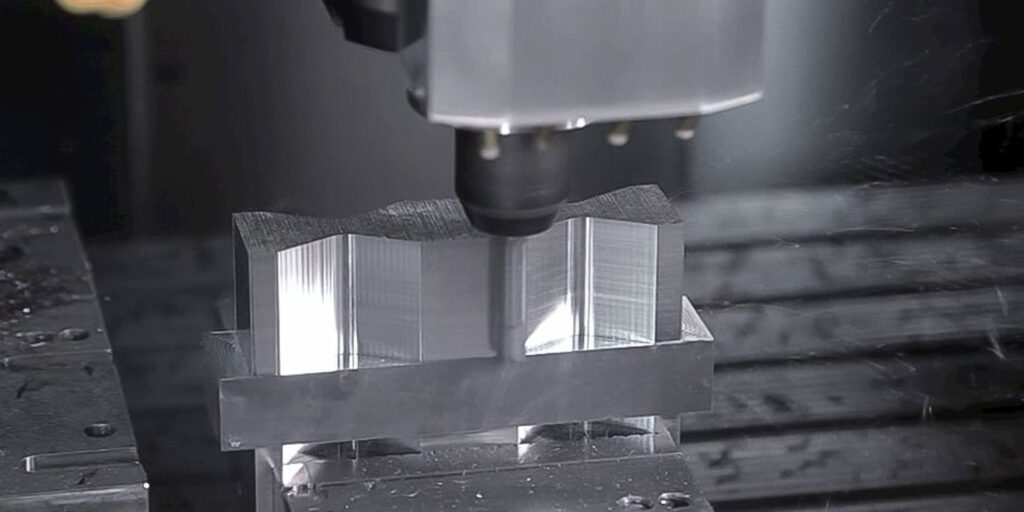

Todas as variáveis do Fresamento Dinâmico – máquina, software CAM, fresa e porta-ferramenta – têm impacto no sucesso do processo e no desempenho da ferramenta. Do lado da máquina-ferramenta, são necessárias altas capacidades de aceleração/desaceleração para o Fresamento Dinâmico. Eles também devem ter controles com funcionalidade avançada de antecipação (alguns milhares de linhas), escalas de vidro e boa rigidez geral para acompanhar os caminhos de corte relativamente complexos envolvidos no Fresamento Dinâmico.

Em alguns casos, as taxas de avanço durante a estratégia podem chegar a 8.300 mm/min (325 ipm), em aço P2. Para acomodar essas velocidades, as máquinas precisam de uma tecnologia de acionamento linear mais recente e, para algumas aplicações, o movimento completo e simultâneo de cinco eixos também é uma vantagem. Além disso, as máquinas devem ter capacidade de alto torque e altas rotações devido à redução do passo lateral da fresa. No Fresamento Dinâmico, não é incomum operar o fuso da máquina a 10.000 ou 15.000 rpm, dependendo do material da peça, e com taxas de avanço de 700 ou 800 ipm. Além disso, o fuso da máquina deve ser capaz de suportar forte pressão lateral radial, portanto, fusos DIN (equivalente a CAT) com conexões de face cônica ou fusos estilo HSK são frequentemente recomendados.

Ao preparar ferramentas para Fresamento Dinâmico, as oficinas devem considerar cuidadosamente os diâmetros das ferramentas e as contagens de canais. Os diâmetros de ferramenta típicos usados são de 12 mm a 20 mm (0,250” a 0,750”). Uma boa regra prática é que o diâmetro da ferramenta deve medir um terço ou quarto do comprimento de corte/profundidade de corte e a ferramenta deve ter divisores de cavacos para uma boa formação de cavacos, especialmente ao usinar um bolsão fechado.

O projeto da ferramenta depende da combinação de geometria, material e revestimentos. Para melhorar a vida útil e o desempenho da ferramenta, as ferramentas de corte modernas utilizam revestimentos de deposição física de vapor (PVD) aplicados através do processo de sublimação, no qual os materiais passam diretamente do sólido para o gás, sem intervenção de liquefação. Esses revestimentos geralmente consistem em uma combinação de titânio e nitrogênio com alumínio, silício ou outros elementos como o silício.

A contagem de canais da ferramenta de corte é onde muitas lojas enfrentam dificuldades. O que eles precisam entender é que, no Fresamento Dinâmico, a porcentagem de passo lateral deve ser ajustada de acordo com o número de canais da fresa de topo. Quanto mais canais, menor será a porcentagem de passo lateral, principalmente por causa do espaço de chips.

O Fresamento Dinâmico gera enormes quantidades de cavacos longos e finos, e quanto mais canais uma fresa tiver, menores/mais estreitos serão seus canais de evacuação de cavacos. Usar a estratégia em bolsões amplia ainda mais a necessidade de evacuação eficiente de cavacos. É por esta razão que a Seco desenvolveu seus divisores de cavacos, projetados especificamente para usinagem dinâmica. Esses divisores de cavacos podem ser usados tanto para desbaste dinâmico quanto para acabamento.

Em uma ferramenta com diâmetro de 10 mm e comprimento de canal de 40 mm (diâmetro em polegadas de 3/8" com comprimento de canal de 1½"), por exemplo, a Seco fornece três ranhuras especiais para quebra-cavacos - com relevos radiais e folga axial - em cada canal, mas essas ranhuras eles nunca estão alinhados ou se sobrepõem. Os cavacos mais curtos resultantes não se acumulam nos canais do cortador e são mais facilmente evacuados através do jato de ar da máquina e do transportador de cavacos padrão.

Costuma-se dizer que a melhor ferramenta pode ser destruída pelo pior programa, por isso o software CAM certo é fundamental para o Fresamento Dinâmico. Felizmente, o software CAM atual geralmente inclui pacotes dinâmicos para tais estratégias de fresamento para lidar com a geração de programas e a grande quantidade de código necessária para movimentação em caminhos complexos de fuso/corte.

As estratégias de software atuais baseiam-se em duas abordagens básicas para percursos de fresamento dinâmico. Aplica-se uma taxa de avanço constante e AOC a recursos de peças côncavas ou convexas e atinge taxas máximas de remoção de metal com passos variados entre passes. A segunda abordagem varia o avanço e o AOC, mas mantém um passo lateral constante para produzir cavacos com espessura consistente. Nesta abordagem, o AOC da ferramenta pode atingir entre 80 graus e 140 graus, dependendo do software CAM. Esse alto ângulo de envolvimento forma o oposto da abordagem de Fresamento Dinâmico.

Em operação, os pacotes de software CAM monitoram o engate da ferramenta e retardarão o avanço em cantos ou áreas onde a largura de corte designada causa maior AOC do que em cortes retos. Para conseguir isso, os fornecedores de software CAM desenvolveram algoritmos de trajetória refinados que controlam o envolvimento da ferramenta em tempo real para uma usinagem altamente produtiva e confiável de contornos simples e complexos.

O aspecto mais comumente esquecido das estratégias de usinagem, incluindo o Fresamento Dinâmico, é a fixação da ferramenta. Em geral, para ferramentas de fresamento sólidas, o suporte deve fornecer bom torque transmissível e desvio inferior a 10 mícrons (polegada 0,0004”). Qualquer nível superior a esse reduz a vida útil da ferramenta pela metade.

A razão pela qual o baixo batimento é crítico é porque as altas velocidades e avanços do Fresamento Dinâmico tendem a ampliar qualquer quantidade de desvio. Além disso, as forças do Fresamento Dinâmico podem fazer com que as fresas saiam dos porta-ferramentas, principalmente quando são utilizadas ferramentas de diâmetro maior.

Diante disso, qualquer fresa com diâmetro de 12 mm (polegada ½") e superior deve ser instalada em um mandril de fresagem ou em um suporte com alto torque transmissível. Além disso, a massa dos suportes maiores ajudará a amortecer as vibrações. Abaixo de 12 mm (polegada ½") , suportes comuns como o Shrinkfit são aceitáveis. Não negligencie os porta-pinças de alta precisão que oferecem versatilidade com desvio mínimo e excelente torque transmissível.

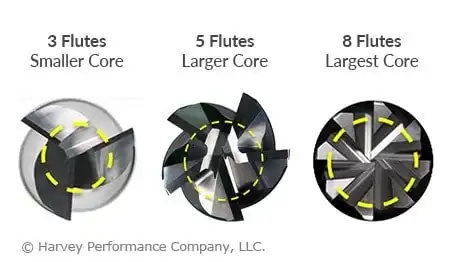

Uma das considerações mais importantes ao escolher uma fresa de topo é determinar qual número de canais é melhor para o trabalho em questão.

Tanto o material quanto a aplicação desempenham um papel importante nesta parte crítica do processo de seleção de ferramentas.

Compreender os efeitos da quantidade de canais nas propriedades da ferramenta e como uma ferramenta se comportará em diferentes situações é uma consideração essencial no processo de seleção de ferramentas.

Geralmente, ferramentas com mais facas têm um núcleo maior e sulcos menores do que ferramentas com menos facas.

Mais facas com um núcleo maior podem fornecer benefícios e restrições, dependendo da aplicação.

Simplificando, um núcleo maior é diretamente proporcional à resistência da ferramenta; quanto maior o núcleo, mais forte será a ferramenta.

Por sua vez, um núcleo maior também reduz a profundidade do canal de uma ferramenta, restringindo a quantidade de espaço para a existência de cavacos.

Isso pode causar problemas com o empacotamento de cavacos em aplicações que requerem a remoção de materiais pesados.

No entanto, essas considerações nos conduzem apenas parcialmente ao tomar uma decisão sobre qual ferramenta usar e quando.

Tradicionalmente, as fresas de topo vinham com a opção de 2 ou 4 facas de corte.

A regra geral amplamente aceita era usar 2 canais para usinar e 4 canais para usinar aço e ligas mais duras.

Como as ligas de alumínio e não ferrosas são normalmente muito mais macias que os aços, a resistência de uma ferramenta é menos preocupante, uma ferramenta pode ter avanços mais rápidos e maiores taxas de remoção de material (MRR), facilitadas pelos grandes vales de canal das ferramentas de 2 canais.

Os materiais ferrosos são normalmente muito mais duros e requerem a resistência de um núcleo maior. As taxas de avanços são mais lentas, resultando em cavacos menores e permitindo os vales de canal menores de uma ferramenta de núcleo maior. Isso também permite que mais canais caibam na ferramenta, o que, por sua vez, aumenta a produtividade.

Recentemente, com máquinas e caminhos de ferramenta mais avançados, as ferramentas de maior número de canais se tornaram a norma na fabricação.

O ferramental para não ferrosos tornou-se amplamente centrado em ferramentas de 3 canais, permitindo maior produtividade ao mesmo tempo em que permite a evacuação adequada dos cavacos.

O ferramental para ferrosos deu um passo adiante e progrediu não apenas para 5 e 6 canais, mas até 7 canais e mais em alguns casos. Com uma faixa mais ampla de dureza, às vezes no topo da escala de dureza Rockwell, muitos mais canais permitiram uma vida útil mais longa da ferramenta, menos desgaste da ferramenta, ferramentas mais fortes e menos deflexão.

Tudo isso resulta em ferramentas mais especializadas para materiais mais específicos. O resultado final é maior MRR e maior produtividade.

Assim como as considerações de material terão um impacto na ferramenta escolhida, o tipo de operação e os requisitos de profundidade de corte também podem ter um grande impacto no número ideal de canais para sua aplicação.

Em aplicações de desbaste, quantidades mais baixas de canal podem ser desejáveis para evacuar grandes quantidades de cavacos mais rápido com vales de canal maiores.

Dito isso, há um equilíbrio a ser encontrado, pois os caminhos da ferramenta modernos, como o fresamento de alta eficiência (HEM), podem atingir um MRR extremo com um passo muito pequeno e um número maior de canais.

Em um sentido mais tradicional, quantidades mais altas de canais são ótimas para operações de acabamento em que pequenas quantidades de material estão sendo removidas e um acabamento melhor pode ser obtido com mais canais, sem se preocupar tanto com o escoamento de cavacos.

A quantidade de facas também desempenha um grande papel no cálculo de velocidades e avanços. Uma regra comum é “mais facas, mais avanço”, mas isso pode ser um equívoco muito prejudicial. Embora seja verdade em alguns casos, este não é um princípio infinitamente escalável. Como afirmado anteriormente, aumentar o número de canais em uma ferramenta limita o tamanho que os vales de canais podem ter. Enquanto a adição de um 5 th flauta para uma ferramenta 4 flauta teoricamente dá-lhe 25% de remoção de mais material por rotação com uma velocidade de avanço apropriadamente aumentada, avançando a ferramenta que muito mais rápido pode sobrecarregar a ferramenta. O aumento de 25% na remoção de material está mais próximo de 10-15%, visto que a ferramenta é exatamente a mesma em todas as outras especificações. Ferramentas de maior quantidade de canais podem exigir velocidades e avanços ser recuado tanto em alguns casos, que uma quantidade menor de facas pode ser ainda mais eficiente. Encontrar o equilíbrio certo é fundamental nas práticas modernas de fresamento.

Fonte: https://www.harveyperformance.com/in-the-loupe/flute-count-matters

Saiba mais como calcular dados e parâmetros de corte em nosso treinamento: Programação de Centro de Usinagem CNC com o CIMCO EDIT

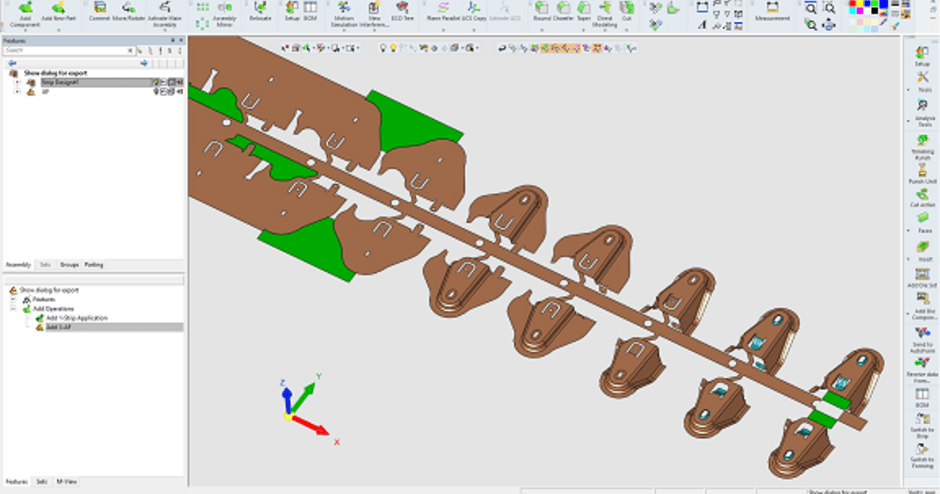

Volumill é uma plataforma independente, tecnologia de estratégia ultra high-performance que trabalha com qualquer sistema CAM. Disponível em 2,5 eixos, 3 eixos e 5 eixos.

É o mais rápido, melhor custo efetivo método de remoção em massa de material para todas as operações de desbaste.

Quer seja fresamento de dentro para fora, de fora para dentro, de cima para baixo ou de baixo para cima, ou seja desbastar a peça completamente em uma única operação, ou usinar estrategicamente características específicas, o VoluMill é a melhor ferramenta para o trabalho.

VoluMill está disponível integrado (Cimatron, GibbsCAM), plugin (NX Siemens) ou independente (VoluMill Nexion).

Com milhares de clientes satisfeitos em todo o mundo, um histórico comprovado por salvar milhões de dólares a cada ano para as empresas e parcerias ativas com muitas das principais tecnologias CAM da indústria, VoluMill tornou-se a escolha preferida para grande remoção no desbaste de alta velocidade.

A Celeritive Technologies, desenvolvedora do VoluMill, é um dos principais inovadores em tecnologia CAD / CAM do mundo, especializada em soluções de caminhos de ferramentas de desempenho ultra-alto para a indústria de transformação. A filosofia orientadora da Celeritive é desenvolver e fornecer soluções econômicas e simples de implementar para a geração de caminhos de ferramentas que permitem que máquinas-ferramentas CNC e ferramentas de corte operem com desempenho máximo. Com tempos de ciclo drasticamente reduzidos, as operações de fabricação se tornam mais rentáveis, flexíveis, competitivas e maximizam o retorno de seus investimentos de capital.

Um caminho de ferramenta baseado em ciência combinado com uma engenharia realmente inteligente

O VoluMill melhora a maneira como as ferramentas cortam o material, usando movimento tangente contínuo de alta velocidade em vez de movimentos bruscos e interrompidos.

As aplicações de campo provam que a VoluMill pode dobrar a produção da máquina com segurança, estender a vida útil da ferramenta e criar uma empresa de manufatura competitiva muito mais produtiva no mercado global.

O VoluMill permite que os programadores usem os estilos de corte mais apropriados e os avanços e velocidades ideais. Isso é possível porque o VoluMill produz caminhos da ferramenta que não contêm mudanças abruptas na direção ou no volume de material encontrado; a carga nas ferramentas de corte e no fuso nunca excede os limites programados pelo usuário. Conseqüentemente, as máquinas funcionam suavemente e as ferramentas funcionam de maneira mais fria, mesmo em velocidades e avanços muito mais elevados, estendendo a vida útil da ferramenta e da máquina.

O VoluMill funciona em qualquer formato, aberto ou fechado, com qualquer número de recursos e se integra a qualquer sistema CAM. Ele planeja o caminho da ferramenta com base nas habilidades projetadas na máquina e nas ferramentas de corte.

Tirando proveito dos recursos do hardware de usinagem moderno e evitando mudanças direcionais bruscas, ele gera caminhos da ferramenta que garantem que as máquinas e ferramentas de corte sejam usadas com eficiência máxima, dadas as condições existentes.

VoluMill é ideal para qualquer peça de 2 ou 3 eixos. Ele corta facilmente cavidades, degraus, ranhuras, canais e outras formas, e pode lidar com um número ilimitado de materiais e limites de peças e ilhas. Pode ser usado com qualquer tipo e material de corte, incluindo os metais mais duros.

Interessante né? Se faz sentido para você, converse conosco que vamos te ajudar a aplicar a usinagem dinâmica em seu processo de usinagem CNC.

Para obter o melhor retorno de seu investimento em equipamentos avançados, a Muriaço mudou de um sistema com softwares CAD e CAM separados para um software integrado e associativo (produto CAD/CAM CIMATRON) para obter ganhos de eficiência e produtividade na ferramentaria.

Como muitas outras industrias mecânicas, a Muriaço do Brasil (Moóca, São Paulo) enfrenta pressões cada vez maiores devido à diminuição dos prazos de entrega.

"Cada cliente que temos levaria as coisas em uma semana ou duas, se pudéssemos fazê-lo", diz o gerente de engenharia Carlos Albanez. "Todo mundo quer tudo amanhã."

Para reduzir os prazos de entrega, a empresa cada dia está investindo mais em equipamentos, máquinas CNC e novas metodologias e tecnologias.

Para obter o melhor retorno de seu investimento em equipamentos, a Muriaço adotou o software CIMATRON da 3DSystems. Antes do CIMATRON, a empresa usava sistemas CAD e CAM separados, que não só careciam de recursos, mas também exigiam transferências de arquivos entre as soluções de software, o que prejudicava a eficiência geral.

O projeto integrado e as capacidades de fabricação do CIMATRON suportam um processo mais simplificado que permite à empresa passar mais rapidamente do modelo de peça CAD, para programação NC, para simulação e verificação e, finalmente, para a peça acabada.

Considerando que a empresa fez a mudança para o CIMATRON principalmente por causa de sua capacidade de modelagem integrada, e de suportar de ponta a ponta, desde o orçamento de ferramental, produtos, projeto, método de progressão, tira, modificações, e análises CAE (tais como spring-back, ponto de ruptura, afinamento de chapa e compensação da deformação).

Assim, existem cinco recursos avançados do sistema de software que as empresas podem aproveitar no CIMATRON, que é um software CAD e CAM integrado:

“Os clientes enviavam modelos CAD que não podíamos usinar: as faces não eram tangentes, ou tínhamos que colocar superfícies de verificação, etc.”, diz ele. “Com os recursos de modelagem do CIMATRON, podemos facilmente corrigir a geometria ruim, remover recursos e fazer o que for necessário para otimizar os modelos de peças digitais para usinagem.”

Para isso acontecer, o CIMATRON suporta um conceito de modelo mestre que permite que a MURIAÇO prepare e otimize modelos de peças para o CAM enquanto deixa a peça original intacta. Em muitos casos, a empresa propõe modificações para melhorar a manufaturabilidade - um serviço importante que melhora a colaboração com os clientes e permite que a empresa ofereça cotações mais competitivas.

A Pro Tork também usa os recursos de projeto de montagem do CIMATRON para modelar a configuração completa da máquina, incluindo acessórios, ferramentas, calços, morsas e outros itens. Com essa abordagem, a empresa pode criar um modelo digital totalmente detalhado e preciso do ambiente de usinagem que agiliza o processo de programação NC.

"Quando começamos, toda vez que recebíamos um novo trabalho, tínhamos que começar do zero para construir um novo bloco de elevação ou um novo acessório ou grampo", diz Luiz Almeida, gerente de engenharia e ferramentaria. “Mas com o CIMATRON, nós salvamos e organizamos todos os componentes, então agora podemos extrair montagens complexas de gabaritos e reutilizá-las para outros trabalhos. É muito raro agora construir ferramentas especializadas para um trabalho ”.

A Pro Tork faz uso extensivo dos recursos avançados de usinagem de cinco eixos do CAD/CAM Integrado CIMATRON para fornecer peças complexas com acabamentos de superfície de qualidade. Para peças com geometria complicada, a empresa descobriu que a chave para a eficiência de cinco eixos é ter uma representação precisa - um gêmeo digital - de todo o processo de configuração e usinagem da máquina.

“Para nós, era fundamental ter todos os modelos de todos os equipamentos - todos os suportes, a peça em sua localização precisa na máquina, tudo no CIMATRON combinando com tudo na máquina”, diz Luiz Almeida. “Para a maioria da usinagem de cinco eixos, usamos a capacidade do eixo da ferramenta de inclinação automática”, diz ele.

“É fácil criar um caminho de ferramenta de três eixos e permitir que o software CIMATRON incline a ferramenta para que possamos facilmente usinar peças difíceis usando a usinagem de 5 eixos.”

O fresamento adaptativo ou usinagem dinâmica é uma estratégia de usinagem de alta velocidade projetada para ser idealmente adequada para remover grande quantidade de material, seja SAE 1045 até materiais endurecidos como aço (55Hrc), e materiais ligados como inconel e titânio.

Como o fresamento adaptativo utiliza uma grande profundidade axial e uma pequena profundidade de corte radial para manter a espessura consistente do cavaco e reduzir o tempo de usinagem, obtendo mais eficiência e produtividade do processo.

“Estamos agora usando fresamento adaptativo para toda a usinagem de alta velocidade”, diz Rafael de Lima, da FIME Ferramentaria. “Eu posso programar uma operação em um décimo do tempo comparado ao nosso software anterior

Esses caminhos de ferramentas suaves encurtam o tempo de ciclo usando velocidades de corte mais altas. Mas o principal benefício é que podemos prolongar a vida útil da ferramenta em até 400%.

Assim, a vida útil da ferramenta mais longa e mais previsível nos ajuda a reduzir o tempo de fabricação geral porque não estamos mudando as ferramentas com tanta frequência e não estamos parando as máquinas CNC para verificar as ferramentas. Muitas pessoas subestimam esse tempo.

Os recursos de simulação e verificação de usinagem do CIMATRON, usados em conjunto com o gêmeo digital da configuração de usinagem, dão à Pro Tork mais confiança e produtividade em seus programas NC.

“A simulação integrada significa que não estamos precisando mudar para outro programa para verificar o código G”, diz Luiz Almeida. “Está tudo completo e tudo em um software, por isso, se fizermos uma alteração, podemos verificá-lo instantaneamente. Tudo o que vemos no CIMATRON é exatamente como a máquina funciona, até a maneira como a máquina gira sob certas condições ”.

Visando isto, para todas as suas máquinas, o Pro Tork usa o CAD e CAM CIMATRON integrado para gerar programas NC otimizados para todos os comandos. As simulações do CIMATRON aproveitam todos os detalhes do gêmeo digital, incluindo o código do comando da máquina. "Ter tudo preparado no software economiza até 50% do tempo de espera, dependendo da complexidade do trabalho", diz Luiz Almeida. “Temos total confiança em nossos programas e eliminamos testes.”

A empresa também aproveitou o software para facilitar a reutilização de conhecimentos de usinagem e melhores práticas. Os modelos de processo no CIMATRON permitem que os programadores reaplicem parâmetros de usinagem de um trabalho para outro. “Podemos criar grupos de geometria com uma sequência de caminhos de ferramenta, como desbaste, semi-acabamento, acabamento e chanfros. Tudo o que você precisa fazer é selecionar um recurso e o CIMATRON aplica todos os parâmetros - como usinar cavidades, como usinar os cantos ... Todos os outros caminhos da ferramenta ainda estão lá. Podemos programar até 90% mais rápido usando o CIMATRON”.

Assim para fornecer a documentação da fábrica, como planilha de processos e listas de ferramentas, a Pro Tork conta com o NC Report, para gerar folha de processos personalizado no CIMATRON, desenvolvidos pela FIT Tecnologia Ltda.

"Trabalhamos com a Folhas de Processos NC, para personalizar um modelo de instrução de trabalho adaptado ao nosso fluxo de trabalho e para criar relatórios NC com base em minha opinião", diz Luiz Almeida.

“Podemos simplesmente selecionar um botão de menu para criar um PDF de instruções de trabalho que sejam completamente personalizadas para nossos requisitos.”

A FIT também suporta a Pro Tork e a Muriaço com tarefas de pós-processamento e simulação.

O envolvimento da Pro Tork e Muriaço com a FIT Tecnologia chegou ao ponto de influenciar o desenvolvimento do software.

"Percebemos que o desenvolvimento da 3DSystems tem implementado novas funções de programação NC em um ritmo acelerado", diz Luiz Almeida.

“Nossas sugestões são levadas em consideração na 3DSystems, podemos revisar e influenciar o desenvolvimento do software CIMATRON. Por exemplo, como resultado de visitar nossa empresa e discussões regulares, a CIMATRON adotou elementos de nosso feedback para as novas funcionalidades do CAD e do CAM”, diz Carlos Albanez.

Gostou? Então acompanhe nossas páginas no LinkedIn e no Facebook para sempre receber nossos conteúdos em primeira mão.

No dia 14/03/2019 ocorreu o evento Segment Day - Hard Material na Seco Tools em Sorocaba. O evento foi realizado com a parceria entre FIT e Seco Tools com foco em levar aos participantes, ensinamentos e dicas para que possam trabalhar melhor com usinagem de materiais endurecidos

Neste evento, ocorreu um workshop sobre ferramentas de corte de cerâmica e PCBN. Ferramentas estas que são usadas para realizar usinagem em materiais endurecidos, como inconel 718 e H13.

Os participantes puderam ter contato com as melhores práticas para esse tipo de usinagem. E entre estes participantes estavam empresas como Frum, Etage e ZF do Brasil.

Também foi demonstrado um conteúdo sobre usinagem dinâmica de materiais endurecidos, aplicando as estratégias do VoluMill & VoluTurn e suas aplicações para fresamento e torneamento.

Uma ferramenta de cerâmica é ideal para a usinagem de materiais endurecidos como inconel 718. Este tipo de ferramenta proporciona maior resistência ao desgaste e tenacidade na usinagem de superligas.

A capacidade de alta velocidade do inserto de cerâmica resulta em taxas de remoção de metal de quatro a oito vezes superiores às do inserto de carbeto. Já o inserto de PCBN é resultante da sinterização de micropós de CBN com vários aglomerantes cerâmicos para criar ferramentas de corte extremamente duras e termicamente estáveis.

Sendo assim, o PCBN é muito indicado para usinagem de aço endurecido, ferro fundido perlítico, ferro duro e superligas.

Usinagem dinâmica é uma estratégia para otimizar o desbaste em grandes quantidades. Enquanto estratégias normais fazem o desbaste por nível, este tipo de estratégia faz com que a ferramenta de corte entre em espiral para que assim comece a remoção de cavaco. Utilizando assim, o máximo desempenho de sua ferramenta de corte na usinagem de materiais endurecidos.

No evento, como pode ver abaixo, ocorreu uma demonstração de usinagem dinâmica em centro torneamento CNC ao vivo utilizando o software GibbsCAM.

A peça em questão, em uma usinagem com estratégias normais levaria algo em torno de uma hora e vinte minutos para ser usinada por completo, e utilizando a estratégia de usinagem dinâmica com o software GibbsCAM e uma ferramenta PCBN foi possível usinar em apenas 21 minutos.

Leia mais sobre usinagem dinâmica aqui.

Gostou? Acompanhe nossas Redes Sociais (LinkedIn e Facebook) e fique sempre por dentro dos nossos conteúdos!

O Programa de Tecnologia de Manufatura da Força Aérea está fornecendo para o Departamento de Defesa, AF, e intenção estratégica da indústria para a sustentabilidade por amadurecimento sustentável das práticas de fabricação. Com isso, aumenta-se a capacidade de produção necessária para fabricar sistemas de armas. Com reduzido consumo de recursos utilizando processos ambientalmente sustentáveis preservando os requisitos de desempenho.

AF MT está estudando métodos para acelerar a adoção de uma filosofia de fabricação sustentável dentro da indústria aeroespacial de defesa. Para portanto, garantir que está na vanguarda da abordagem social, conservação de recursos e administração do meio ambiente. Como primeiro passo, o AF MT irá:

A AF MT está inicialmente focada em fabricação sustentável para usinagem peças de componente metálico para estruturas e motores aeroespaciais.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Como parte de um projeto inicial de ferramentas de usinagem, o AF trabalhou com o Centro Nacional de Defesa Fabricação e Usinagem (NCDMM) e GKN Aerospace of St. Louis, MO.

Para isso ocorrer, foi realizada uma avaliação de projetos de células de usinagem sustentável em dezembro de 2010 que se concentrou em minimizar e otimizar as entradas e saídas. Necessários para transformar o material do departamento de defesa aeroespacial utilizados na fabricação de aviões de caça, transportes e helicópteros.

Assim, a avaliação emitiu um roteiro para soluções de tecnologia para reduzir o consumo de energia operacional e produtos de resíduos em vários níveis dentro da empresa de fabricação da GKN. Especificamente, o projeto:

Iniciando em dezembro de 2010 a março de 2011, as tecnologias sustentáveis foram implementadas com consideração de retorno sobre o investimento (ROI) e os recursos disponíveis. Os primeiros sucessos incluem:

Como historicamente, o GKN Aerospace St. Louis usou um fluido de corte semi-sintético com sucesso limitado. O fluido de corte exigiu ajustes regulares para manter a acidez adequada e monitoramento contínuo para o crescimento bacteriano.

Além disso, o refrigerante semi-sintético emulsionou os óleos da máquina CNC e não foi projetado para ser um produto reciclável. Finalmente, contaminantes como o tramp oil, cavacos de usinagem, e sujeira reduzem a eficácia do fluido de corte e, eventualmente, exigem que o fluido seja substituído. A avaliação indicou que esta era uma área que poderia ser tornada mais sustentável.

Assim, como parte desse esforço, a GKN avaliou seis fluidos de corte alternativos para usinagem do alumínio e ligas de titânio. Portanto, a avaliação considerou o custo por galão, a capacidade de remover resíduos de componentes usinados, requisitos de manutenção de fluidos de corte, custos de disposição. E também, o desempenho da ferramenta de corte, estabilidade do cárter, manutenção da máquina CNC, gerenciamento de fluidos e a capacidade de reciclagem do produto.

Portanto, com base nos dados de teste coletados, o GKN selecionou TRIM MicroSol Fluido de trabalho 585XT da Master Chemical Corporation (MCC). O novo fluido também permitiu a GKN para implementar um sistema de centrífugas de reciclagem também fornecido pela MCC.

Assim, transição para um novo fluido de corte foi perfeita sem impacto negativo nas operações de usinagem. Estando o processo de reciclagem em vigor há três meses e a GKN percebeu as seguintes economias:

Como resultado, a GKN St. Louis está projetando um orçamento mensal de US$ 6.000 através da implementação do corte do processo de reciclagem de fluidos.

O processo de avaliação indicou que o aumento da produtividade e da vida da ferramenta resultaria em poupanças substanciais em custos de energia e ferramentas. Anteriormente, a GKN utilizava uma ferramenta de corte RPF Kennametal para a maioria das operações de revestimento de titânio na célula de usinagem investigada neste projeto.

Além disso, no ano passado, a Kennametal lançou a BBT, uma nova tecnologia de ferramentas de corte. Que cria o potencial de aumento da produtividade e a melhoria da vida útil das ferramentas. Nesta toada, a BBT utiliza a tecnologia de refrigeração para direcionar fluidos de corte através do inserto e de forma mais eficaz a entrega de fluidos para a interface entre a inserto e o cavaco.

Uma linha de trabalho usando a ferramenta de corte RPF e parâmetros de usinagem aceitos pela GKN foi estabelecida e o teste de vida do inserto foi realizado no NCDMM Advanced Manufacturing Laboratory em Latrobe, PA.

Conseguinte, NCDMM realizou um teste de vida do cortador BBT utilizando parâmetros de corte idênticos. E descobriu que a ferramenta BBT aumentou a vida útil da ferramenta em mais de 33% por corte. Além disso, a inserto de corte BBT é um inserto redondo com seis arestas de corte efetivas em comparação com as duas arestas de corte eficazes de uma inserto RPF oval.

Desta maneira, fornece três vezes o número de arestas e três vezes a vida da ferramenta. A melhoria total com a vida útil alargada da ferramenta por vantagem e o aumento do número de bordas efetivas resultou em mais de 300% de aumento da vida útil da ferramenta.

O NCDMM e o GKN investigaram uma variedade de pacotes de software para maximizar as eficiências da máquina e melhorar a taxa de remoção de liga de titânio.

Como parte da investigação, a equipe obteve um teste gratuito de um mês do software Volumill Universal para avaliar as capacidades do software e conduzir ensaios de usinagem usando a célula de usinagem sustentável.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Volumill é uma tecnologia de otimização de caminho de ferramenta de alto desempenho que melhora o caminho da ferramenta usando alta velocidade continua e tangencial em vez de movimentos bruscos e interrompidos.

Alguns dos benefícios também incluem a maximização do tempo que uma ferramenta de corte está em contato com uma peça de trabalho. Bem como, estabilizando as condições de corte, aumento das taxas de remoção de metal, diminuição dos picos e vales, redução do consumo de energia, e maior vida útil da ferramenta.

Os testes iniciais mostraram um aumento de 205% nas taxas de remoção de metal para as operações de cavidade em um componente de teste padrão do GKN.

Consequentemente, uma revisão da carga da máquina CNC indicou uma redução do consumo de energia unitário, bem como o consumo geral de energia durante a operação de usinagem. Finalmente, o avanço da máquina CNC permitiu que os recursos adicionais utilizassem menos ferramentas de usinagem.

No entanto, é necessária uma análise mais completa para quantificar completamente os benefícios deste software e ensaios adicionais estão planejados para a próxima fase do projeto.

Em conclusão, ao combinar isso com outras tecnologias avançadas, utilização completa da aresta de corte, a equipe acredita que pode dobrar a produção da máquina com segurança. Assim, outros benefícios são os de prolongar a vida da ferramenta, reduzir o consumo de energia e o tempo de inatividade da máquina CNC. Criando portanto, uma produção muito mais produtiva e a alta competitividade da empresa no mercado mundial.

Para obter informações adicionais sobre esta tecnologia de usinagem CNC entre em contato com a Informação Técnica e Centro de Suporte, Divisão de Tecnologia de Manufatura, Direção de Materiais e Manufatura, laboratório de pesquisas das Forças Aéreas.

Informações sobre a AFRL / RX visitem a página inicial em www.wpafb.af.mil/arfl/rx/

A Spartan Aerospace fabrica algumas das coisas mais difíceis. Inconel 718, Waspalloy, Rene 41, são apenas algumas das superligas de alta temperatura que são muito utilizados nas mais diversas aplicações. Algum tempo no início de 2011, o gerente de engenharia Lionel Andújar ficou cansado de ver seu antigo sistema de CAM indicar ferramentas caras e robustas em locais que não são necessários. Ele convocou a VMH International, a mesma empresa que forneceu a Spartan seu sistema PLM Siemens NX-8.5.

Algumas semanas depois, o fabricante da indústria aeroespacial observou como os tempos de ciclo caíram e a vida útil das ferramentas aumentou. VMH configurou-os com VoluMill, um gerador de trajetória de desbaste de alto desempenho patenteado da Celeritive Technologies, Cave Creek, Arizona. "Nós temos um componente de titânio de uma aeronave que demandava duas horas a mais para usinagem anteriormente "Andújar disse. "Nós substituímos isso para VoluMill e o tempo de ciclo foi para 38 minutos”

Como o algorítimo de desbaste da VoluMill se encaixa na maioria dos pacotes CAM, incluindo integração no sistema siemens NX 8.5 da Spartan, a implementação foi bastante simples. "Nossa equipe interna de TI fez a instalação. Que foi basicamente seguir as etapas, clicando em próximo, próximo e assim finalizar a instalação. Depois disso, os programadores o pegaram em cerca de três minutos. "Isso é de acordo com Steve Daniels, engenheiro da Spartan Aerospace. "A ajuda on-line, juntamente com o site deles, foi suficiente para nos ajudar. Digite alguns parâmetros, como diâmetro e material da ferramenta, e o VoluMill descobre o resto. Não foi difícil aprender. "

A facilidade de uso é excelente, mas a remoção rápida e previsível de metal é o que realmente interessa no quesito usinagem. Os içadores pesados no departamento de usinagem da Spartan são um par de centros de usinagem vertical YAMA SEIKI BMV1200. Daniels apontou para um suporte feito da Hastelloy. Antes do VoluMill, os tempos de ciclo eram longos e a vida das ferramentas imprevisível na melhor das hipóteses. "Temos que desbastar quatro cavidades da peça, deixando em forma de cruz medindo cerca de 1 "x 2" no meio. Nós costumávamos usar um avanço de 16 ipm e avançando as fresas de topo como loucos. O tempo de ciclo (sem contar paradas para mudar as ferramentas quebradas) foi de cerca de 27 minutos. Agora nós executamos 40 ipm com menos passes e conseguimos usinar a peça em 6 minutos ".

Reduzir o número de passes é fundamental para melhorar a vida das ferramentas, especialmente em materiais difíceis. Onde Spartan uma vez executou 3/4 "de profundidade de corte em um material de titânio, agora ele consegue usinar quatro vezes está profundidade. O resultado é até três horas de desbaste em uma única fresa de topo. "Eu acho que isso é fenomenal", disse Daniels. "VoluMill realmente brilha sempre".

Eles usaram um sistema concorrente por vários anos antes da implementação do VoluMill e NX-8.5. Desde então, delegaram esse software antigo à programação de máquinas a laser. Daniels disse que, além das óbvias melhorias de processo observadas com o VoluMill, também gera programação muito mais rápido do que seu sistema antigo.

"Além do tempo que economizamos no processo, nosso tempo de programação caiu cerca de 40%. Não há ajustes em tudo. Eu sou responsável pelos programas pós-processados, então eu olho de perto para as coisas. Posso dizer-lhe que os programas estão prontos, se você está trabalhando em alumínio ou Inconel.

Daniels citou outra história de sucesso. Quando um dos seus clientes de aeronaves OEM solicitou um pedido imediato de uma porta de aço inoxidável, Spartan retirou todas as paradas para obter peças rapidamente. Ele sabia que a matéria prima para este trabalho tinha um grande tempo de fabricação, então eles pediram um material de tamanho excessivo. E uma vez que as máquinas pesadas tinham um atraso, eles executaram as peças no Fanuc RoboDrill, uma máquina de cone 30 projetada para corte rápido e leve.

Usando uma fresa de topo de 1/2 "que funcionava a 6000 rpm e 132 ips, o Spartan desbastou e finalizou o perfil redondo de 1-1 / 4" até o tamanho de uma caneta em apenas 23 minutos. Antes de VoluMill, disse Daniels, o mesmo trabalho demorava horas. "Essa máquina estava realmente voando. Alguns dos rapazes da fabrica estavam realmente ficando um pouco nervosos com a rapidez com que estávamos cortando. "Ainda melhor, as ferramentas foram tão eficientes que a Spartan viu suas ferramentas durar 3x mais do que nos processos anteriores anteriores, e em uma máquina mais leve.

Seu cliente estava emocionado. "Estávamos sob tanta pressão para entregar essas peças que ignoramos o processo de engenharia normal", acrescentou Andújar. "Steve apenas programou, levou o material para fábrica e ele mesmo rodou o programa. Nós realmente entregamos o pedido cedo. Por causa da VoluMill, fomos capazes de ajudar o nosso cliente a sair do sufoco, e sair bem no trabalho além disso. "

Naquele tempo, Andújar disse que viram os tempos de usinagem caírem em média 50% e, em alguns casos, muito mais. A vida útil da ferramenta melhorou substancialmente e a programação é basicamente plug and play. Melhor ainda, melhoraram a capacidade de fresamento e tirou pelo menos um cliente do problema abrindo a porta para o trabalho adicional. Então, se você está cansado de fresas quebradas e longos tempos de ciclo, use Celeritive. Talvez eles possam fazer suas máquinas voarem, como a de Spartan's.