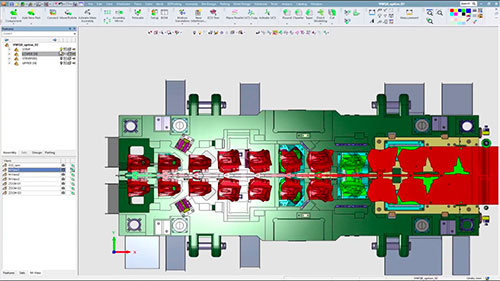

Os processos de produção de estampos exigem tecnologia de ponta em relação aos softwares de produção e uma das principais queixas de quem se utiliza desse tipo de ferramenta é a utilização de softwares distintos para anteder a todas as fases do processo.

Saiba mais sobre projeto de estamos: como garantir a confiabilidade no seu processo de ponta a ponta, já que esse fator é fundamental para que o processo dos projetos de estampos alcance alta qualidade é necessário que as superfícies também ganhem em qualidade a cada dia, por isso é importante encontrar um software único dedicado, de ponta a ponta para o processo.

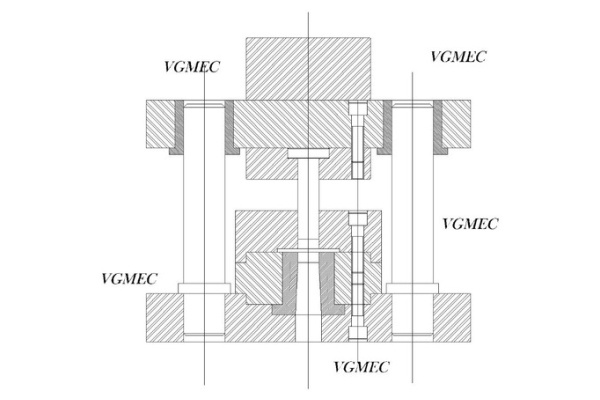

Chamamos de estampagem os processos ou operações que têm como finalidade produzir peças geometricamente marcadas. O projeto de estampos é feito, portanto, a partir de um processo de deformação do metal, ou deformação plástica do metal.

Estampos são produzidos a partir de peças básicas como cabeçote, espigas, guias e também de peças variáveis que são as que dão a forma geométrica desejada à estampagem.

É também possível fazer o processo de estampagem a frio. Nesse caso o projeto é chamado de conformação mecânica e nele existe uma chapa plana que passa a ser submetida a diversos cortes para que adquira nova forma geométrica.

Se você precisa saber mais sobre projeto de estampo: como garantir a confiabilidade no seu processo de ponta a ponta, veja o que esse tipo de ferramenta pode oferecer em cada etapa da produção:

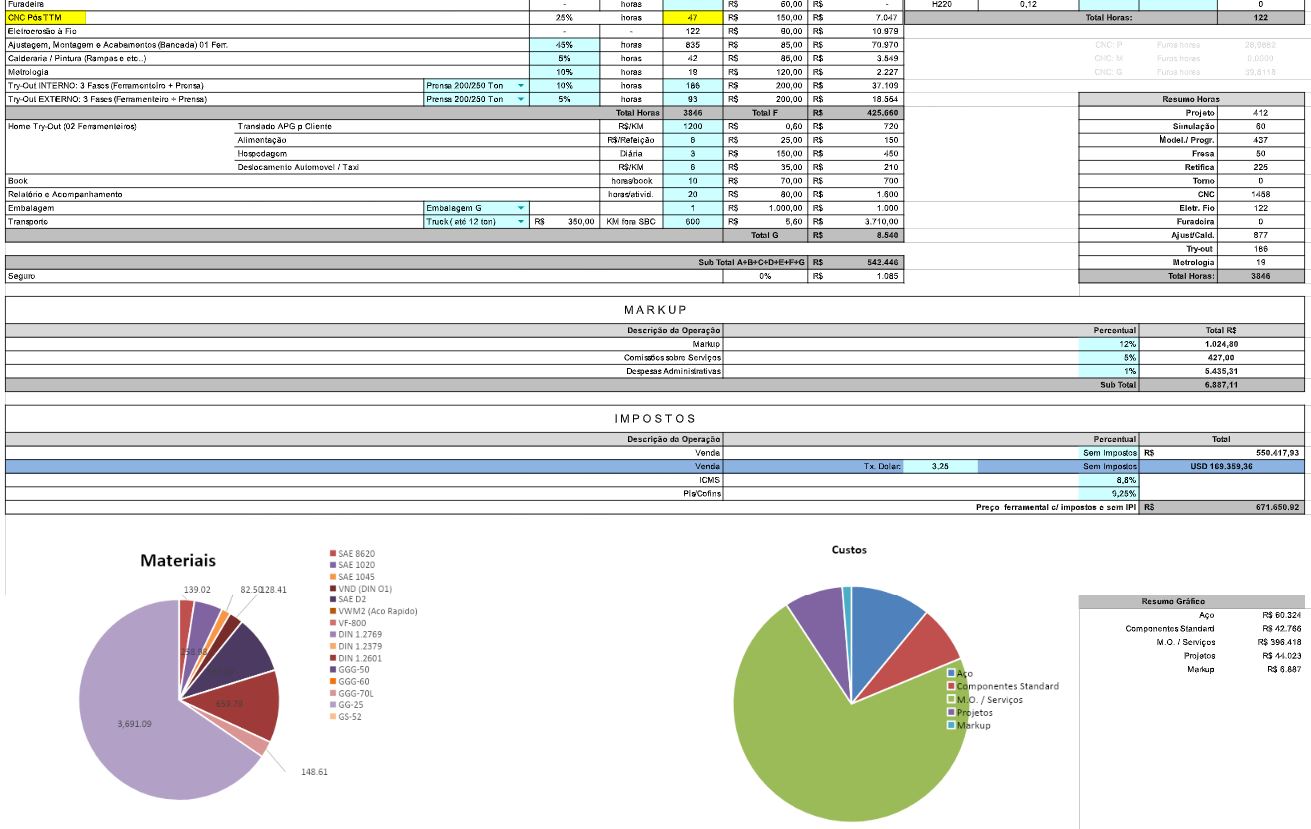

Na etapa do orçamento, o software que realiza o processo completo de ponta a ponta, totalmente automatizado fornece desenvolvimento do produto, etapa do blank e a tira, baseado na especificação do material escolhido pelo cliente e na espessura necessária. A força utilizada pelos cilindros de nitrogênios, molas, quantidade de aço, dados de tempo de usinagem e eletroerosão a fio também podem ser orçados com maior precisão para evitar erros de cálculo.

CAE é a abreviação para Engenharia Auxiliada por Computador que significa utilizar softwares para simular desempenho. Quanto mais precisa for a simulação, menor a possibilidade de erros de orçamentos e de necessidade de retrabalho.

A simulação CAE envolve etapas como otimização dos produtos, economia, processos e ferramentas de manufatura.

A maioria dos processos de CAE abrange etapas como pré-processamento, solução e etapas após o processo. O pré é a etapa em que os engenheiros estão elaborando o projeto de estampo, ou seja, modelando a geometria da peça através de representações. Nessa fase, o software que utiliza simulação CAE é muito importante para que não haja falhas.

É também na pré etapa que as propriedades físicas do objeto são definidas, o ambiente também pode ser simulado e as cargas que serão aplicadas ao objeto final também precisam ser consideradas.

Na fase do processo em si e na pós produção, os resultados dos modelos são apresentados e poder ser avaliados e modificados de acordo com a necessidade e de acordo com as necessidades de cada cliente e produto.

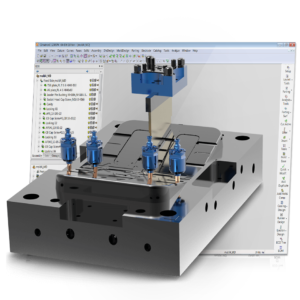

A construção, no software ponta a ponta é feita através de usinagem e apresenta módulos de automação, como AutoDrill e eletroerosão a fio, dentre outros.

O Tryout é zero, no entanto, com a adição de Medição de processos antes do tryout é possível evitar que uma peça ruim seja testada, já que ele permite a verificação e o descarte antecipado. Dessa forma pode-se economizar no aluguel da prensa e manutenção.

Para a medição, o software permite a inspeção em processo, sem tirar a peça da máquina CNC, por exemplo.

Se o seu intuito é encontrar uma solução para problemas específicos do seu negócio, utilizar um software específico pode ser a melhor resposta para isso. Optando por essa solução, esse sistema será inteiramente dedicado à sua empresa, aumentando e facilitando a otimização.

Sendo assim, um dos principais benefícios de um software específico para projetos de estampos é a grande abrangência que ele atinge. Em todos os processos, diferenciais e rotinas da empresa serão incluídos no sistema.

Sendo assim, esse modelo de sistema trará familiaridade para sua equipe, cada vez mais aumentando e melhorando o rendimento, desenvolvimento e desempenho de toda a equipe. Esse é um dos fatores chave para quem pretende trabalhar com projetos de estampos: veja como garantir a confiabilidade no seu processo de ponta a ponta!

Quando você opta por desenvolver um software específico para o seu negócio, uma solução certeira é adquira simultaneamente. As necessidades de sua empresa são trabalhadas de forma particular.

Diferente de softwares genéricos, os específicos possuem um alto nível de segurança diferenciado. Mesmo sendo hospedado virtualmente, o software especifico possui um banco de dados e não será compartilhado.

Uma das maiores preocupações de um gestor é com os investimentos feitos na empresa. Dessa forma, a questão “preço” sempre vem com uma enorme importância. Quando comparam custos e vantagens de um investimento dessa forma.

Um investimento em um software genérico pode parecer vantajoso no início, em razão do baixo custo. No entanto, é bem provável que o mesmo não consiga cumprir todas as necessidades específicas da sua empresa.

Esse fator pode vir a acarretar prejuízos futuros, de uma maneira que force a sua empresa a adquirir um software mais especializado para o seu nicho de negócios. Portanto, para conhecer um projeto de estampos: como garantir a confiabilidade no seu processo de ponta a ponta, não perca de vista o retorno financeiro.

De fato, os softwares específicos possuem um custo um pouco mais alto em relação aos softwares genéricos. Entretanto, ele servirá melhor a sua empresa e seu projeto, servindo todas as necessidades particulares que ela possui.

O custo do projeto, utilizando esse tipo de software especializado em projetos de estampos será para uma solução certeira que atenderá todas as suas prioridades, e com certeza, vai lhe trazer um alto retorno financeiro.

Um software ponta a ponta pode oferecer até 70% de redução do tempo no orçamento e garante que quando a ferramenta começa o orçamento já esteja aprovado.

Além disso, na simulação CAE há também uma redução de até 70% , o que implica em até 5% do tempo total. Lembrando que isso implica em uma redução alta de custos, já que a simulação CAE custa aproximadamente R$ 800,00 reais por hora!

Agora que você sabe as vantagens e desvantagens em se obter um software único CAD/CAM/CAE de ponta a ponta, dedicado a ferramentaria e com muitos recuros especializados em ganhar tempo em todo fluxo dos projetos de estampos, não perca mais tempo, contate FIT.

Os profissionais do ramo de injeção de plásticos já conhecem os problema comuns que podem ocorrer durante o processamento e a produção de peças plásticas injetadas, nesse caso, podemos definir problema e processamento como palavras irmãs, que na maioria das vezes andam juntas e acabam por causar muita dor de cabeça.

Quando surgem defeitos em peças plásticas injetadas em uma empresa quase sempre se coloca a culpa no polímero utilizado, afinal de contas, um molde custa muito caro para ser definido como a raiz do problema assim logo de cara, e a injetora então nem se fala!

A grande verdade é que o sucesso da produção de uma indústria está ligado a uma série de fatores, porém, nas empresas que injetam plásticos podemos destacar quatro grandes elementos que podem desestabilizar a área produtiva: o maquinário, no caso a injetora, falhas humanas, o molde e a matéria prima utilizada.

Reunimos aqui 7 defeitos em peças plásticas injetadas, suas causas e como podem ser evitados, são eles: bolhas de ar, manchas escuras, não homogeneidade da cor, rebarbas, injeção incompleta, deformação e fragilidade do injetado. Vamos conferir?

Quando ocorre aprisionamento de ar numa parte da peça que deveria ser sólida e consistente, as chamadas bolhas de ar aparecem, esse defeito é visível em peças plásticas injetadas e acarreta na diminuição da resistência mecânica da peça, tornando-a na maioria das vezes frágil. As bolhas de ar podem ser relacionadas a várias causas.

Quando as bolhas de ar são causadas por problemas relacionados à injetora, podem ocorrer por resfriamento ineficiente da peça causado por um tempo de ciclo muito curto, nesse caso, a peça é ejetada do molde sem estar 100% sólida, ou seja, antes do tempo. Quando a velocidade de rotação da rosca está muito rápida também pode causar bolhas no injetado pela formação de ar e outros gases no plástico fundido. As duas causas citadas anteriormente são relacionadas à diminuição de custos no processo.

A interferência do operador, ao abrir a porta da injetora muito cedo, também pode ser um problema em casos onde não se usam ciclos automáticos de injeção e em empresas que não empregam a padronização dos processos.

A temperatura do molde, muito alta ou muito baixa, pode ser um causador de bolhas nas peças. Entradas de material mal localizadas e saídas de ar insuficientes, também são grandes causadores de bolhas de ar, por isso, é importante que no estágio de desenvolvimento dos moldes as saídas de ar e as entradas de material estejam bem projetadas e que o molde seja devidamente testado.

A contaminação da matéria-prima por outros plásticos, caso seja um material reciclado, ou ainda por resinas voláteis podem criar bolsas de ar no plástico fundido, o excesso de umidade, causado por armazenamento inadequado também pode ser um problema durante o processamento, pois o vapor criado por essa umidade excessiva, pode causar bolhas de ar no momento da injeção.

Quando manchas pretas ou castanhas aparecem na peça moldada, podem ser causadas por erros na temperatura de processamento do material ou contaminação por outras resinas, ajustar a temperatura de fusão do polímero e principalmente proceder periodicamente com limpeza do fuso e do cilindro, para evitar que restos de resinas se acumulem, podem ajudar a evitar. Nesse caso, é importante revisar os parâmetros de processamento para verificar se não foram cometidos erros.

Os problemas relacionados à inconsistência na coloração do injetado geralmente estão relacionados ao Masterbatch, o pigmento que dá coloração às peças. A utilização de resinas incompatíveis, fluidez do material muito baixa, ou ainda problemas com a mistura e porcentagem de pigmento e polímero base podem causar peças com problemas na uniformidade da cor.

Este defeito em peças plásticas injetadas geralmente é bem visível e aparece como sobras de material, principalmente nas bordas da injetado, mais finos ou mais grossos que a peça, em locais onde não deveriam existir. Geralmente as peças com rebarbas acabam necessitando de retrabalhos para retirar os pedaços que estão sobrando.

Nesse caso verificar se o fechamento do molde está ocorrendo de maneira eficiente, se a pressão de injeção não está muito elevada e se tolerâncias muito altas não foram utilizadas nas medidas do projeto do molde e durante a sua construção podem ajudar. As rebarbas em peças plásticas são umas das grandes causas de refugo em indústrias, sendo um dos defeitos em peças plásticas injetadas mais comuns.

As injeções incompletas ocorrem quando o molde não é totalmente preenchido pelo material fundido. Problemas como a pressão de injeção, velocidade de injeção e temperatura de fusão do material muito baixas, podem acarretar no mau preenchimento das cavidades do molde, levando à peças com falhas nas dimensões. É necessário sempre verificar no projeto do molde se os canais de injeção da peça estão em locais corretos, em números apropriados e bem distribuídos, principalmente para peças mais densas.

A deformação ou empenamento é uma distorção da forma original da peça, essa distorção pode levar a dificuldades de posicionamento caso a peça faça parte de um conjunto ou montagem. Em peças empenadas, a contração do injetado ocorre de maneira desigual. A causa mais comuns defeito em peças plásticas injetadas é a refrigeração do molde, quando esta ocorre de maneira não uniforme.

O uso de cargas como fibra de vidro também diferencia as contrações no injetado, por causa do sentido que a fibra está orientada na peça. Caso a peça seja extraída muito quente do molde a contração também pode ser um problema, causando empenamento no moldado.

Peças frágeis e quebradiças são um problema muito comum em linhas de produção de injeção plástica, nesse caso vários fatores podem estar ligados a esse defeito, mas os mais comuns estão relacionados à tensões residuais acumuladas no produto moldado devido aos formatos desses produtos, linhas de emendas e regiões onde serão aplicados muitos esforços na peça final. Em casos como esse, a experiência do projetista pode ajudar na melhoria do projeto do produto e do molde.

Outra causa, muitas vezes ignorada, de peças frágeis é a matéria-prima armazenada de maneira inadequada, pois alguns materiais acabam degradando devido à umidade do local onde estão guardados, secar o material ou mantê-lo em estufas podem evitar a umidade indesejada e resolver esse problema. A alta fluidez do material devido ao processamento da matéria-prima em temperaturas muito altas, e a incompatibilidade entre polímeros processados juntos podem também acarretar na perda de qualidade dos injetados.

Defeitos em peças plásticas injetadas ocorrem em todas as indústrias do ramo, porém, o diferencial de uma empresa está exatamente em como ela lida com esses problemas produtivos.

É importante que os critérios de processamento ligados à injeção de peças plásticas sejam sempre estudados, verificados e melhorados para evitar queda no faturamento e altos gastos com refugo e materiais.

Caso o processamento não apresente problemas, padronizá-los pode ser uma saída.

A da coleta de dados e monitoramento dos processos, um bom softwares de simulação de injeção CAE e um controle de qualidade eficiente são pontos indispensáveis para que apenas peças de boa qualidade cheguem até os consumidores e para que a empresa tenha menos prejuízos com a geração de refugos em seus processos de produção.

A geração de refugo que os problemas relacionados à injeção plástica causam ainda é muito grande e, economicamente falando, traz muito prejuízo às indústrias pois na maioria das vezes as peças plásticas defeituosas não podem ser fundidas e reaproveitadas nos próximos ciclos de injeção, ou seja, é praticamente dinheiro jogado no lixo. Algumas empresas produzem linhas secundárias com esse material para que as peças sejam reaproveitadas, mas essa ainda não é uma prática predominante do setor.

A padronização de processos, uma equipe bem treinada e softwares de qualidade CAD/CAM/CAE podem auxiliar para que os problemas sejam sempre mínimos ou até mesmo inexistentes.

Como está o processo produtivo da sua empresa? Costuma haver muita geração de refugo?

Não é novidade que as indústrias de moldes de injeção têm sido especialmente desafiadas durante essa pandemia com as mudanças na economia e demanda de produtos e serviços.

Produzir com eficiência mesmo com as reduções de jornada e escala de mão de obra tem se tornado cada vez mais difícil, e muitos componentes atrelados ao processo de fabricação que antes eram comprados de outros países começaram a ter sua produção internalizada, devido à alta do dólar e demora no envio e recebimento.

É inegável a mudança que o mundo está passando e o legado que ela deixará no nosso futuro.

Hoje discutiremos meios para ajudar as indústrias fabricantes de moldes de injeção, uma das linhas de produção mais afetadas, a continuar produzindo efetivamente durante a pandemia e no mundo que virá depois dela.

Essa pandemia tornou o processo de produção mais complicado. Os desafios comuns aos fabricantes de moldes de injeção já são bem claros e conhecidos:

Além dos quatro desafios citados como exemplo anteriormente, a pandemia trouxe desafios adicionais que afetaram absurdamente todos os setores da cadeia produtiva:

Aqui vão cinco sugestões para fabricante de moldes de injeção manterem a produção funcionando de maneira efetiva durante a pandemia e depois:

Na maioria das vezes, o conhecimento e a experiência do seu time de especialistas não estão organizados e catalogados, e mesmo se estivessem, quem iria ler 40 páginas de anotações e instruções de como fazer as coisas nesse momento?

Reunir o conhecimento e boas práticas dos seus experts em práticas comuns e que possam ser replicadas por todos é uma das chaves para o bom andamento dos processos da sua ferramentaria.

O seu software de ferramentaria também pode ser transformado em uma coleção do know-how e dos padrões da sua empresa.

Separar um pouco de tempo para sua equipe aprender, trocar experiências, definir padrões específicos e montar templates utilizados com frequência de maneira que o conhecimento se torne colaborativo acaba eliminando tempo e faz com que seus colaboradores aprendam cada vez mais.

A segunda dica que daremos é: Automatize tarefas comuns na fabricação dos moldes de injeção.

Automatizar tarefas rotineiras e repetitivas faz com que os usuários possam focar sua atenção em outros aspectos dos processo produtivo.

A ideia por trás da automação é justamente essa, diminuir o tempo gasto em tarefas repetitivas, reduzindo erros e fazendo com que seus colaboradores possam focar em outros pontos do processo.

Use as ferramentas de automação disponíveis no seus softwares CAD e CAM facilitar seus processos e facilitá-los.

O que sua empresa precisa, trabalhar mais rápido ou reduzir erros? Automatizar tarefas repetitivas pode ajudar a definir esses parâmetros e a padronizar boas práticas.

Reduzir erros no seu processo é essencial, o mapeamento e a gestão dos processos feita de maneira eficiente pode ajudar a acabar com gargalos, além de evitar desperdícios atrelados a produção.

Verificar pontos com inconsistências e monitorá-los é uma das práticas mais efetivas dentro das ferramentarias. Após todos os processos ocorrendo de maneira satisfatória, padronizá-los para serem replicados pode ajudar a reduzir erros e diminuir o tempo do ciclo de engenharia.

Permitir que o seus softwares guiem o usuário para andar no processo correto e tomar decisões também pode ajudar nessa diminuição. Preencher a base de dados do seu software com parâmetros utilizados em sua fábrica e automações, além de reduzir tempo gasto com essas informações, ajuda a padronizar os processo.

Reúna todo o know-how da sua empresa, todas as informações e conhecimentos que ao longo do tempo foram adquiridas pelos seus funcionários e gestores.

Depois de toda a conversa envolvida provavelmente você terá um banco de informações extenso, porém, depois de lapidá-lo, esse banco de dados pode se tornar seu maior aliado!

Vemos que em algumas empresas, cada funcionário trabalha a seu próprio modo, dessa maneira, os mais antigos e mais experiente acabam se saindo melhor que os mais novos, tanto em tempo de entrega dos projetos quanto em qualidade.

Lembra que falamos sobre padronizar os processos produtivos? Pois é, o compartilhamento do conhecimento dos seus funcionários e a definição dos melhores meio de produção vai fazer com que seu processo fique mais rico em informações, e que sua empresa produza melhor e de maneira mais eficiente.

Padronizar os processos, além de ser um meio da empresa produzir melhor e de maneira efetiva, garante a qualidade do produto, além de disseminar a cultura da melhoria contínua.

Não existe uma receita de bolo para ser inovador, para transformar o seu negócio em algo surpreendente aos olhos dos seus consumidores. Pensar fora da caixa é um conselho que podemos te dar, como fazê-lo não.

Inove, seja criativo! Pesquise e tente obter mais dos seus equipamentos, verifique junto aos seus colaboradores habilidades e experiências que eles possam ter de empregos passados, ou coisas que aprenderam anteriormente e que possam ser utilizadas como melhoria em algum setor da sua empresa de moldes de injeção. Capacitar a sua equipe para pensar fora da caixa também é importante.

Novas tecnologias podem te ajudar a melhorar o processo produtivo e sair na frente dos seus competidores. Integrar processos aditivos, como impressoras 3D, em seus processos também pode ser uma boa ideia. Revise seus projetos, algo pode melhorar? Melhore!

Foque no pode ser feito para resolver os seus problemas de agora e busque soluções viáveis para o seu negócio.

Com os problemas causados pela pandemia e o lockdown, muitos setores da economia foram afetados.

Problemas econômicos e problemas relacionados a entrega e recebimento das matérias primas utilizadas para a fabricação de produtos de vários setores pararam fábricas inteiras. Corte custos relacionados à importação de matérias primas e procure produtores mais próximos à você.

Neste momento, além de traçar um plano contingente para o seu negócio, abra o leque, foque em outros nichos e outros produtos que neste momento estão sendo mais requisitados, observe se outros setores, próximos ao seu ou que utilizam equipamentos semelhantes, estão em alta.

Pesquise novas metodologias e práticas que podem melhorar a produção, e fazê-la trabalhar melhor.

Para superar as mudanças trazidas pela pandemia o processo de produção precisa estar bem estruturado e ao mesmo tempo ser flexível e aceitar mudanças que possam trazer melhorias.

Fabricantes de ferramentas que investem em tecnologia para apoiar os seus processos são melhor equipados para suportar os desafios hoje, e também serão melhor posicionados no futuro pós pandemia.

Por mais que o que estejamos passando seja difícil, é uma fase, a nossa reação é que definirá o nosso posicionamento no futuro. Como sua empresa tem reagido aos desafios trazidos pela pandemia?

Algumas estratégias-chave no desenvolvimento de projetos de moldes podem ajudar bastante a melhorar suas operações de construção de ferramental e suporte ao cliente.

O sucesso de um fabricante de moldes e matrizes (ferramentaria) se resume à sua capacidade de fornecer produtos de alta qualidade, no menor tempo possível e no menor custo possível. A seguir, estão algumas práticas recomendadas de projeto de ferramental (moldes e matriz de estampos) que ajudarão você a atingir esses objetivos:

Uma sugestão é você desenhar cada etapa de seu processo como caixas, com o nome do profissional e atividade que cada etapa faz, assim ficará fácil vocês entender, modificar e simplificar.

É também a primeira vez que os dados da empresa cliente são analisados. É onde incorporamos nossos padrões de projeto e as estratégias internas de processo no orçamento para propor entregar no melhor prazo, com menos tryouts e no melhor valor, para ganhar o pedido do cliente. Por exemplo:

Você viu acima algumas das muitas perguntas que devem ser respondidas ao preparar um orçamento de ferramental.

Já ao pegar o produto do cliente começa os problemas com as geometrias que estão abertas e com defeitos. Isso pode aumentar em muitos dias o seu projeto de moldes e matrizes. Estes defeitos levam horas e até mesmo dias para a correção, e mesmo assim tem o risco de ser realizado a modelagem divergente do original do cliente, precisando de mais retrabalhos.

É lento e arriscado!

E se o cliente enviar uma modificação de produto? O tempo de correções será enorme!

Você pode utilizar soluções que lhe forneçam um relatório da peça, constando dados que facilitam e muito o orçamento, tais como: peso, volume, área, perímetro, centro de massa, força de fechamento necessária, dimensões de material bruto baseados em caixa mínima sobre a peça, …

Também já realizam uma análise de superfícies, para verificar a qualidade e já somar tempo de retrabalhos no custo do orçamento.

As análises de ângulo de saída, analise de direções (para saber se precisará de gavetas por exemplo), análise de blanque, análise de utilização de chapa. São de grande ajuda para o orçamentista.

O orçamento deve garantir que reflita como os departamentos de compras, projetos , programação CAM, montagem e ajustes, tryout e logística abordarão todo o serviço.

Quantos dias sua empresa demora para entregar um orçamento? Um caso interessante é a China, se você enviar qualquer desenho de produto para uma ferramentaria chinesa. Terá em suas mãos, em menos de 24 horas, o orçamento e comais de uma opção de preço e qualidade de ferramental. Para atender as exigências do bolso e critérios do cliente.

Faça um teste você mesmo! Contate um fornecedor chinês e solicite um orçamento. Acredito que você se espantará com a cordialidade, opções de compra e rapidez do orçamento.

Uma dica é a utilização de uma solução especializada em orçamentos de ferramental. Onde você já desenvolva um pré-projeto 3D e tenha todos os seus custos e preços no banco de dados de sua empresa para realizar uma cotação profissional rapidamente.

Se você utilizar um comprador automático de arquivos 3D, sua resposta será muito mais rápida às muitas alterações de engenharia solicitadas pela sistemista de montadora automotiva, por exemplo.

Pois reduz o tempo necessário para detectar, entender e implementar as mudanças.

Em um estudo realizado pela Aberdeen Group’s Mold and Die Shop Benchamarking, mostra que toda empresa realiza entre 10 a 15 alterações solicitados pelo cliente ou pela produção por projeto.

Perda de Tempo! Custos de modificações geralmente não são previstos no orçamento. E depois começam as brigas para receber dos clientes o tempo perdido com as modificações. Portanto o seu cliente não paga as longas horas de retrabalhos.

Assim para sua empresa ser competitiva no mercado local, brasileiro e global, você precisa contar com recursos que lhe ofereça facilidade e simplicidade de modificar grande conjuntos e subconjuntos.

Seja rápido e promova alterações confiáveis para seus clientes!

Engenharia simultânea ou engenharia concorrente, pelo nome você já teve uma ideia de como funciona, mas vamos explicar em detalhes.

O principal objetivo desta pratica é poder reduzir drasticamente o tempo de projeto de moldes e matrizes. Por exemplo, um projetista pode trabalhar na cavidade, enquanto outro no núcleo, outro pode finalizar o sistema de extração, enquanto outro atua no sistema de refrigeração, enquanto um quinto profissional trabalha com os canais de injeção e outro projetista pode começar a extração de eletrodos.

A manufatura pode começar a esquadrejar os blocos, enquanto os detalhes do projeto estão sendo desenvolvidos. Isto reduz muito o prazo de entrega!

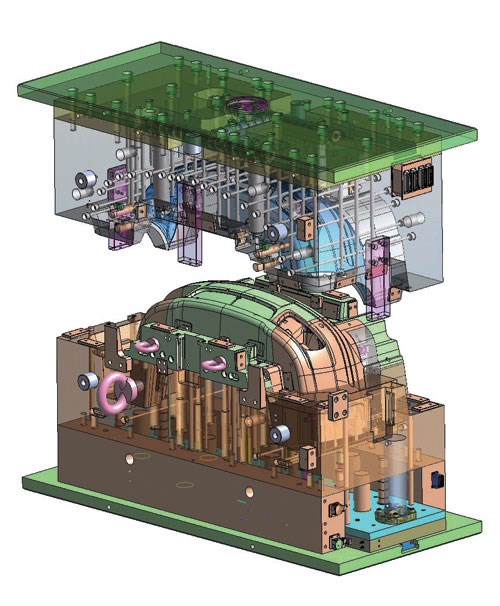

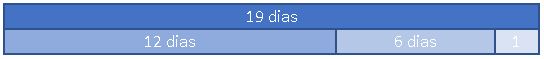

Caso de Cliente: Dentro do departamento de projetos de uma empesa da área de plásticos tinha um tempo de entrega de 19 dias, sendo 12 dias para projetar o macho, mas 6 dias para a cavidade e mais 1 dia para finalizar a gaveta com um único projetista de moldes e matrizes.

| 1 Projetista |  |

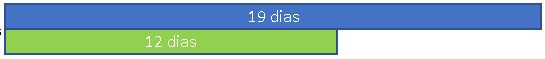

Foi implementado a engenharia simultânea e o tempo de entrega de entrega de 19 dias passou para 12 dias contando com 3 projetistas trabalhando no mesmo projeto:

| 3 Projetistas |  |

Como segundo exemplo de caso de cliente, podemos citar a empresa Ju-Teng localizada na China. Esta empresa produz 30% dos plásticos para notebook do mundo. Com volume de 120 moldes/mês e de 5 a 15 modificações por molde e matriz. Possuíam a necessidade de reduzir para 24 dias o tempo de entrega.

Passos para a solução:

Como pode observar, o seu custo fixo é difícil de mudar. Mas podemos ganhar dinheiro reduzindo os tempos de entrega.

Faça um teste aplicado: analise todos os departamentos de sua empresa e realize o estudo de como deseja que as pessoas interajam.

A padronização contribui bastante para aumentar a qualidade do trabalho e reduzir o tempo e o custo de entrega. Criar uma rica biblioteca de bases de moldes e componentes relacionados que possam ser facilmente reutilizados em novas ferramentas simplificará o processo de projeto e deixará muito menos espaço para erros.

Componentes padrões e modelos definidos pelo usuário que podem ser aplicados com um único clique minimizarão o tempo gasto em tarefas repetitivas, promovendo consistência entre tarefas e uniformidade entre os projetistas. Existem algumas características únicas em cada molde, mas se pudermos chegar ao ponto em que 60 ou 70% podem ser padronizados ou automatizados, estaremos concentrando nosso tempo no alto valor agregado para o cliente.

Os templates ou modelos de usinagem permitem fazer pequenas alterações durante a usinagem de uma nova peça, o que simplifica bastante o processo. Podendo criar um molde em apenas um dia ou dois.

Projetar um objeto em movimento em um ambiente CAD estático é um desafio que os projetistas de moldes enfrentam há séculos.

Atualmente, as tecnologias avançadas de simulação de movimento oferecem aos projetistas os benefícios da representação visual completa da cinemática do ferramental. Além da detecção abrangente de colisões, incluindo o reconhecimento automático de componentes do molde, como levantadores, gavetas e extratores.

Com uma visão realista da ferramenta em movimento incorporada ao seu ambiente CAD, os projetistas são capazes de evitar erros comuns e melhorar a comunicação com os clientes.

Embora essas melhores práticas para projeto de moldes e matrizes recomendadas tenham demonstrado ajudar outras ferramentarias, a chave do seu sucesso é aplicar as estratégias e processos adequados para os seus negócios.

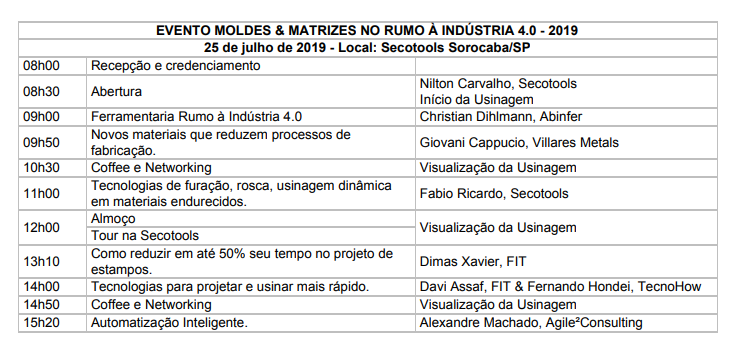

Com o intuito de apresentar novas tecnologias que contribuem para o processo fabril, a FIT, em parceria com a SECOTools, Agile² Consulting, Hermle -Tecnohow e Villares Metals, realizarão um evento focado em Moldes e Matrizes rumo à Indústria 4.0.

Neste evento serão discutidos assuntos de como se aproximar da indústria 4.0, tais como: o que é possível realizar hoje na prática, algumas ideias de simples execução, outras com investimentos e até otimizações na metodologia utilizada pela maioria das ferramentarias.

Além da usinagem de uma cavidade-macho, as principais tecnologias de ferramenta de corte, fixação, estratégia, medição, máquina de usinagem CNC de 5 eixos e outros assuntos serão abordados durante o evento.

Confira a agenda:

Assim evento acontecerá em julho de 2019, na unidade da SECOTools em Sorocaba-SP, e será exclusivo para empresas convidadas.

Sobre a FIT:

Há 10 anos no mercado, a FIT é especializada no fornecimento de softwares com tecnologia CAD, CAM, CAE E DNC de alta qualidade e eficiência, além de soluções completas para os mais modernos processos de projetos, engenharia de processos, transmissão de dados e manufatura.

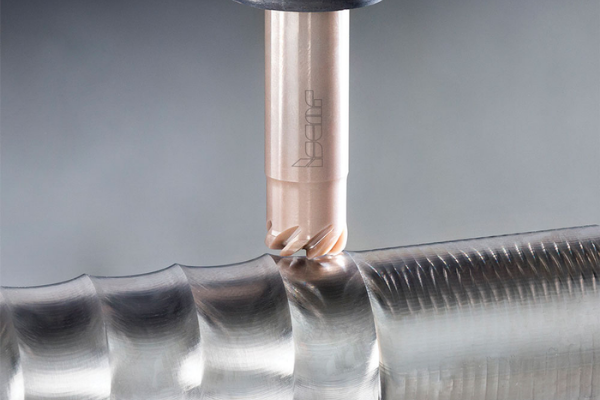

As opções de High Speed Machining HSM da CIMATRON podem otimizar qualquer procedimento para usinagem de alta velocidade.

A otimização do HSM da permite alcançar e manter velocidades de rotação e taxas de avanço muito altas.

E com isso, produz um caminho da ferramenta que seja suave e arredondado, independentemente da geometria (topologia) da peça.

As trajetórias da ferramenta HSM otimizadas permitem um desbaste extremamente eficiente e oferece um acabamento superficial superior em velocidades rápidas, ao mesmo tempo em que prolongam a vida útil da ferramenta e a vida útil da máquina CNC.

Foco em três fatores. O primeiro é controlar a carga de cavacos de acordo com a condição em constante mudança do material. O segundo é arredondar todos os movimentos bruscos e pequenos movimentos [para não forçar a máquina a mudanças de direção desnecessariamente abruptas]. E o terceiro é gerenciar regiões abertas e semiabertas de forma a minimizar a necessidade de saída e reentrada do material.

A chave para controlar a carga de cavacos é a capacidade do sistema de analisar constantemente o perfil do contato da fresa com o material. Para utilizar plenamente as máquinas e ferramentas, deve-se garantir que a velocidade e o avanço se ajustem ao volume de material a ser removido e à inclinação da superfície. O ponto de contato entre a ferramenta e o material varia de acordo com a inclinação, bem como o raio efetivo da ferramenta.

Para aplicar estratégias de usinagem de forma mais ampla e automática, o sistema deve ser capaz de trabalhar com o que a Cimatron chama de “áreas equi-tecnológicas”. Isso significa que o sistema deve ter a capacidade de identificar automaticamente áreas de um macho ou cavidade que sejam semelhantes o suficiente para garantir uma estratégia de usinagem específica e permitir que os usuários definam essa estratégia como quiserem. Uma vez feito isso, surgem todos os tipos de possibilidades para automatizar ainda mais a programação.

Alcance uma qualidade de superfície superior com HSM. Escolha entre um rico conjunto de estratégias de usinagem otimizadas de 3 a 5 eixos, para qualquer modelo, incluindo:

Adapte automaticamente as estratégias de usinagem, para que desse modo, seja possível obter uma alta qualidade de superfície e sem necessidade de polimento, usando a análise integrada de inclinações locais.

O HSM bem-sucedido depende de uma cadeia de elementos-chave que inclui uma máquina-ferramenta, uma estratégia de usinagem eficaz, porta-ferramentas adequada e uma ferramenta de corte.

Conheça mais:

[E-Book] Usinagem de Alta Performance HPM e Alta Velocidade HSM

Gerenciamento do Ciclo de Vida de Ferramentas

Ferramentaria ou fabricantes de ferramentas e matrizes são uma classe da indústrias de usinagem que produzem gabaritos, acessórios, matrizes, moldes, máquinas-ferramentas, ferramentas de corte, dispositivos e outras ferramentas usadas nos processos de fabricação.

Dependendo da área de concentração em que uma determinada pessoa trabalha, ela pode ser chamada por variações no nome, incluindo fabricante de ferramentas, fabricante de moldes, fabricante de matrizes, montador de ferramentas ou de ferramental.

Os fabricantes de ferramental de moldes e matrizes trabalham principalmente em ambientes de ferramentaria – às vezes literalmente em uma fábrica, mas com mais frequência em um ambiente com fronteiras flexíveis e semipermeáveis do trabalho de produção.

Os ferramenteiros são artesãos habilidosos que tipicamente aprendem seu ofício através de uma combinação de cursos acadêmicos e instrução prática, com um período substancial de treinamento no trabalho que é funcionalmente um aprendizado (embora geralmente não nominalmente hoje).

Arte e ciência (especificamente, ciência aplicada) são meticulosamente misturadas em seu trabalho, como também são em engenharia.

Os engenheiros de fabricação e os fabricantes de ferramentas e matrizes geralmente trabalham em estreita colaboração como parte de uma equipe de engenharia de fabricação.

Muitas vezes há rotatividade entre as carreiras, pois uma pessoa pode acabar trabalhando em ambos em diferentes momentos de sua vida, dependendo das mudanças de sua carreira educacional e profissional.

De fato, não houve diferença codificada entre eles durante o século 19; somente após a Segunda Guerra Mundial a engenharia tornou-se uma profissão regulamentada exclusivamente por um diploma de engenharia de universidade ou faculdade.

Ambas carreiras exigem algum nível de talento artístico, criativas e áreas de matemática e ciências.

Os operadores podem ser qualquer combinação de ferramenteiros e operadores de máquinas.

Alguns trabalhos apenas como operadores de máquinas, enquanto outros alternam de forma fluida entre tarefas de ferramenteiro e tarefas de produção.

Tradicionalmente, trabalhando a partir de desenhos de engenharia desenvolvidos por engenheiros e tecnólogos.

Os fabricantes de ferramentas apresentam o design da matéria-prima (geralmente de metal), cortando-a em tamanho e forma usando ferramentas de máquina controladas manualmente (como tornos, fresadoras, máquinas de triturar e usinagem de gabarito), ferramentas elétricas (como trituradores de matriz e ferramentas rotativas) e ferramentas manuais (como limas e brunidas).

Desde o advento da computação nos campos de manufatura (incluindo CNC, CAD, CAM e outras tecnologias auxiliadas por computador), os fabricantes de ferramentas e matrizes têm adicionado cada vez mais habilidades de TI ao seu trabalho diário.

Os fabricantes de ferramental de hoje geralmente precisam ter todas as habilidades tradicionais e habilidades digitais substanciais; esses requisitos formidáveis tornam o campo difícil de dominar.

Ferramental normalmente significa fazer ferramentas usadas para produzir produtos. O ferramental comum inclui rolos de conformação de metal, ferramentas de corte (como brocas e fresas), acessórios ou mesmo máquinas-ferramentas inteiras usadas para fabricar, manter ou testar produtos durante sua fabricação.

Devido à natureza única do trabalho de um fabricante de ferramentas, muitas vezes é necessário fabricar ferramentas personalizadas ou modificar ferramentas padrão.

Artigo principal: Estampos (fabricação)

A fabricação de estampos é um subgênero de ferramentas que se concentra na fabricação e manutenção de moldes. Isso geralmente inclui punção, matriz, réguas de aço e conjuntos de ferramental.

A precisão é essencial na fabricação de moldes; punções e aços de matriz devem manter a folga adequada para produzir peças com precisão e geralmente é necessário ter componentes usinados com tolerâncias de menos de um milésimo de polegada.

Embora os detalhes do treinamento variem, muitos fabricantes de ferramentas e matrizes iniciam um aprendizado com um empregador, possivelmente incluindo a combinação de treinamento em sala de aula e experiência prática.

Algumas qualificações prévias em matemática básica, ciência, ciência de engenharia ou design e tecnologia podem ser valiosas.

Muitos fabricantes de ferramentas e matrizes participam de um programa de aprendizado de 4 a 5 anos para alcançar o status de ferramenta de aprendizado e ferramenta de fabricação.

As relações empregatícias de hoje em dia diferem em nome e detalhe do arranjo tradicional de um aprendizado, e os termos “aprendiz” e “viajante” nem sempre são usados.

Mas a ideia de um período de treinamento no trabalho levando ao domínio do campo ainda se aplica.

No Brasil, geralmente são treinados pela instituição educacional SENAI, iniciando com o curso de Mecânica de Usinagem, ou Mecânica Geral e especialização em Ferramentaria de Moldes ou Ferramentaria de Estampos.

Nos Estados Unidos, os fabricantes de ferramentas e matrizes que se formaram na NTMA (Associação Nacional de Ferramentaria e Usinagem) passaram por 4 anos de cursos universitários. Além de 10.000 horas de trabalho para concluir seu aprendizado. Eles também são credenciados pelo Departamento do Trabalho dos EUA.

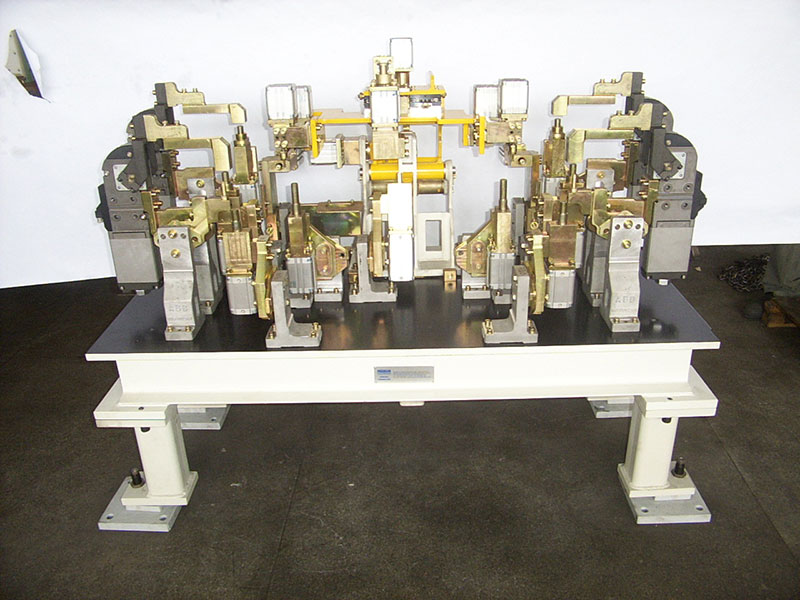

A fabricação de gabaritos e fixadores está sob a responsabilidade de uma ferramentaria.

A diferenciação de gabaritos padrão, de fixadores é que um gabarito guia a ferramenta para a operação que está sendo executada enquanto um gabarito simplesmente protege o trabalho. Os termos são usados às vezes de forma intercambiável.

Um fabricante de gabaritos e fixadores precisa saber como usar uma variedade de máquinas para construir esses dispositivos, como ter habilidades em soldagem e, em alguns casos, o conhecimento de equipamentos de trabalho em madeira, claro, com as habilidades de usinagem da classe de ferramentas.

Contudo, eles são frequentemente aconselhados por um engenheiro na construção dos dispositivos. Um amplo conhecimento de vários materiais é necessário além da madeira e do metal, como plásticos. Eles também podem criar, projetar e construir sem planos de engenharia.

Os fabricantes de gabarito / fixadores ganham experiência prática ao monitorar e fazer alterações conforme o processo de fabricação é constantemente aprimorado e revisado com / pela engenharia.

Portanto, eles também podem ser obrigados a fazer esses ajustes sem ajuda de engenharia, dependendo do tamanho da empresa. Alguns gabaritos e acessórios exigem atuação eletrônica e pneumática, o que também envolverá conhecimento / treinamento nesses campos.

Gabaritos e gabaritos construídos adequadamente reduzem o desperdício garantindo peças perfeitamente ajustadas. Gabaritos e acessórios podem ser tão grandes quanto um carro ou ser segurados na mão. As necessidades de produção determinam forma e função.

Gabaritos, fixadores e dispositivos são necessários para manter os padrões de qualidade para demandas repetitivas de produção de baixo e alto volume.

A evolução contínua das tecnologias de projeto e controle computadorizados, como CAD / CAM, CNC, PLC e outros, limitou o uso de gabaritos na fabricação.

No entanto, todas as máquinas de execução de computador precisam de algum tipo de fixação para as operações de produção.

Por exemplo, um gabarito de broca não é necessário para guiar as brocas para os centros de furos se isso for feito em um CNC, uma vez que é controlado numericamente por computador.

No entanto, fixações ainda são necessários para manter a peça[s] no lugar para a operação necessária.

Atualmente, são necessários gabaritos em muitas áreas de fabricação, mas principalmente para produção de baixo volume.

Fonte Adaptada: Ferramentaria na Wikipédia

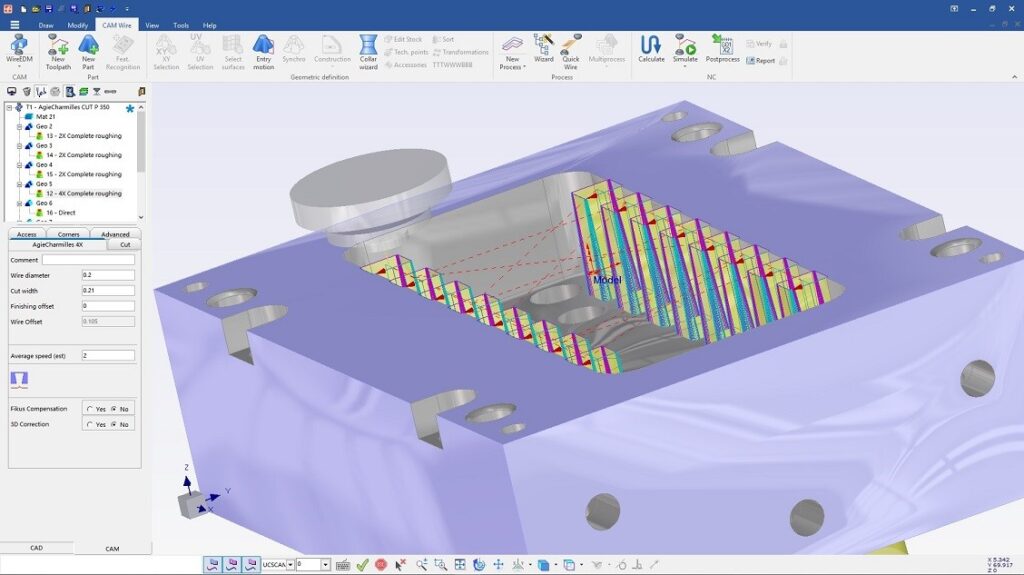

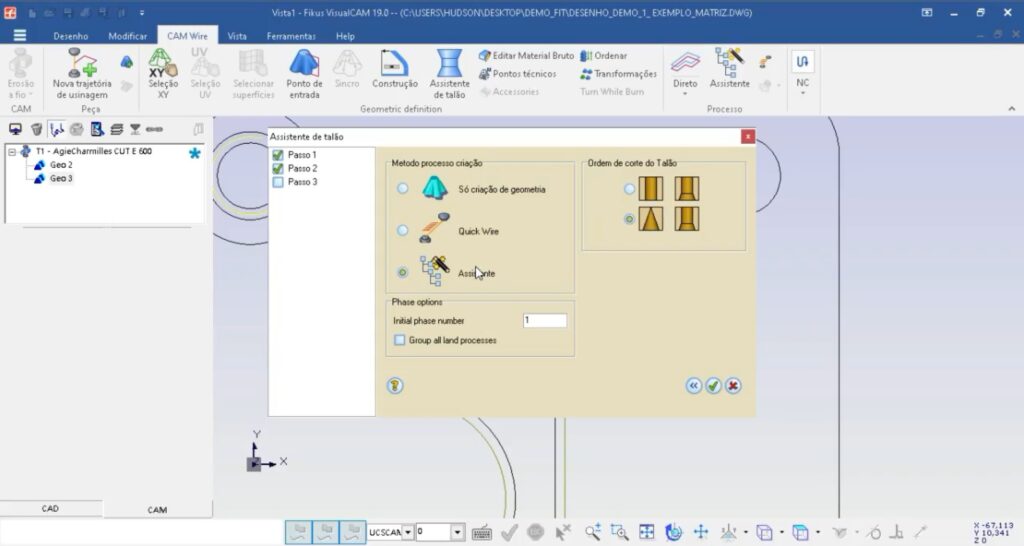

Uma das atividades mais comuns e necessárias no processo de corte, dobra e repuxo, é a eletroerosão a fio.

A construção do ferramental sempre implica em algumas operações de corte que podem ser mais ou menos complexas. Algumas delas podem e devem ser automatizadas e as outras podem ter um grande nível de complexidade.

A tecnologia CAD/CAM tem sido tradicionalmente focada em processos de fabricação com retorno significativo do investimento. E, portanto, tem abordado principalmente o projeto e fresamento em 2, 2.5, 4 e 5 eixos.

Mas os processos que poderiam ser chamados de “processos menores”, como o Torno CNC ou a Eletroerosão a Fio, eram considerados produtos complementares. O desenvolvimento do produto foi afetado de acordo com essa ideia.

A construção do ferramental sempre implica em operações de corte, alguma delas são realmente muito complexas.

Outro ponto relevante é a presença de novos produtos chegando ao mercado e usando diferentes canais de venda, como fornecedores de máquinas e distribuidores.

Então geralmente “funcionando bem”, mas apenas para algumas máquinas especiais e / ou configurações, sem suporte e sem possibilidades de atualização.

Com a recessão da indústria de ferramental e a necessidade real de encontrar novos mercados e soluções mostram a indústria de ferramental como a meta natural para o crescimento das vendas e a manutenção da participação de mercado.

Outro aspecto importante desta questão é a crescente necessidade de soluções completas, equilibradas, padronizadas e globais.

Uma vez dentro deste mercado, nos encontramos com a grande questão do eletroerosão a fio CNC. É claramente uma atividade muito importante para a produção de estampos.

Há alguns aspectos que precisamos esclarecer sobre isso: À primeira vista, pode-se imaginar que o processo de eletroerosão a fio CNC é um processo de produção simples.

Com facilidade de transferir o programa de uma máquina para outra (como para fresamento, simplesmente escolhendo um pós-processador diferente), definição rápida … E estaremos realmente longe da situação real.

Contudo, ser fácil de trabalhar e automatizado deve ser um dos requisitos, mas a capacidade de transferir exige um conhecimento profundo da tecnologia de corte, da máquina e do controle da CNC.

Infelizmente, ou felizmente para as pessoas que conhecem o caminho, não é suficiente escolher outro pós-processador para obter o mesmo resultado da eletroerosão a fio em uma máquina diferente. Exceto por alguns casos muito simples.

Outra premissa é que os cortes, tanto para o ferramental de precisão quanto para a indústria automotiva, podem exigir uma série de mudanças até obter a peça final válida.

Envolvendo processos de corte completos de 2 e 4 eixos, com todas as suas diferentes variações e usando geometria 3D.

Deixando de lado outros aspectos do serviço técnico, também descobrimos que é desejável que os processos de corte possam ser definidos no final do estágio de projeto.

Independentemente de qual possa ser a geometria final. É melhor evitar as dependências do chão de fábrica e as personalizações desnecessárias para desejos pessoais.

Como discutimos anteriormente, é comum encontrar um sistema CAM com alguma funcionalidade CAD vinculada à máquina de eletroerosão a fio EDM CNC. Porque ambos foram comprados juntos sem a opção de escolha.

No entanto, estes sistemas não oferecem a possibilidade de novas ferramentas de programação para máquinas diferentes ou novas e diferentes formas de trabalho.

Três máquinas diferentes significam três softwares diferentes e três maneiras diferentes de trabalhar. Esta não é realmente uma situação confortável.

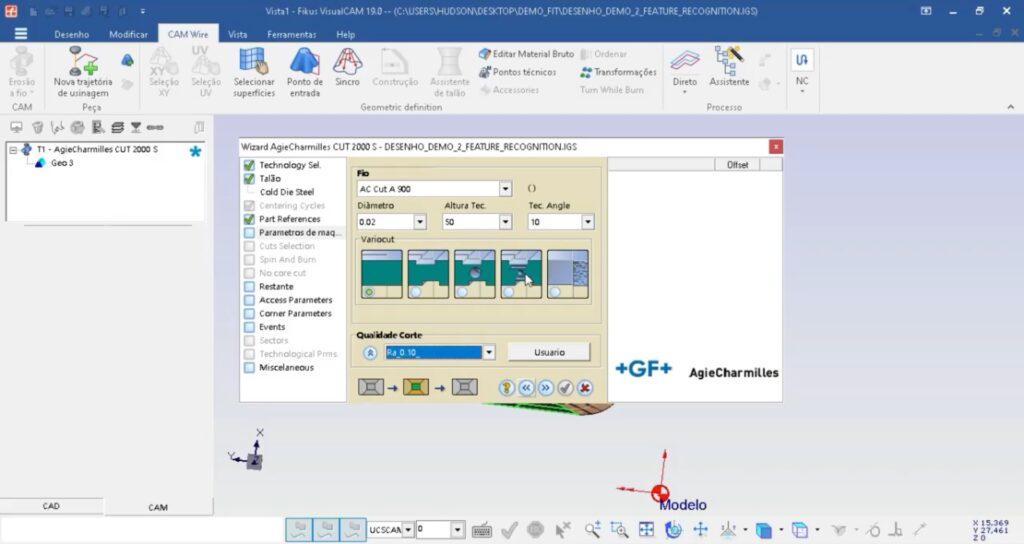

Assim, solução FIKUS é uma das poucas soluções CAM para eletroerosão a fio. Fornecendo a abordagem correta com todas as máquinas CNC e tecnologias que podem ser encontradas neste campo complexo.

A parceria com o software CAD/CAM CIMATRON, a integração com as máquinas AgieCharmilles (diretamente dentro do CNC), assistentes de parâmetros Sodick / Fanuc / Mitsubishi / Agie Charmilles e a projeção internacional não são coincidência.

O manuseio da geometria de corte, as atualizações geométricas e a rápida análise geométrica CAD (muitas vezes, se torna muito difícil ou impossível dependendo do sistema), automação de procedimentos de corte e assistência tecnológica são simplesmente únicos.

Depois de obter as geometrias de corte, e é justo reconhecer aqui a espetacular e efetiva aplicação CIMATRON DIE para a criação de estampos progressivos.

O FIKUS, não menos espetacular, é capaz de gerar automaticamente a sequência de procedimentos de corte para as peças serem cortadas tendo em conta a tecnologia diferente de cada máquina.

Portanto, os procedimentos de corte personalizados pelo usuário podem ser agrupados em modelos para uso posterior em um trabalho semelhante.

O FIKUS permite que o usuário escolha a tecnologia para a máquina de erosão específica. Uma vez carregada a geometria, seja diretamente no Fikus CAD ou no CIMATRON ™.

Então, o sistema Fikus reconhecerá automaticamente os pontos de entrada (o centro do círculo é o caminho comum), a geometria de corte (elementos simples ou agrupados).

No fim, o Fikus Technology Wizard aplicará a seqüência de procedimentos de corte, de acordo com os parâmetros tecnológicos selecionados (tipos de material e fio, qualidade a ser atingida, altura da peça e outros).

O Fikus Technology Wizard faz tudo automaticamente: Obtém os dados da geometria, lê as informações inseridas pelo usuário e compara tudo com o banco de dados fornecido pelo fabricante da máquina para gerar a sequência de corte correta.

Devemos também enfatizar aqui que o uso do Technology Wizard (assistente de parâmetros de corte) no FIKUS garante que o programa da máquina gerado está correto.

Concluindo, evita erros humanos, tão comuns ao usar as tabelas da máquina de eletroerosão a fio CNC, de forma manual. E não menos importante, todo o trabalho é feito em apenas alguns segundos.