Nenhum produto no carrinho.

Software paramétrico é uma solução para prevenir erros no desenvolvimento do projeto provocados pela necessidade de alterações manuais. Ele foi desenvolvido como forma de melhorar a transmissão de informações de projetos gráficos. Dessa forma, saiba como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto!

Até algum tempo atrás, os projetos gráficos eram realizados manualmente, em desenhos feitos com pranchetas pelos engenheiros. Essa forma exigia cálculos manuais e terminava por deixar o processo bastante lento.

Além do tempo, os projetos manuais exigiam muitas vezes a presença de especialistas em desenhos técnicos para fazer detalhamento adequado e todos os erros eram corrigidos também manualmente. Era bastante comum que o desenho precisasse ser apagado com borracha.

Os projetos manuais, além de demorados eram representados em uma quantidade muito grande de papel, verdadeiros rolos que eram levados debaixo do braço de local para local.

Com o avanço da tecnologia, não demorou para que softwares de representação gráfica fossem desenvolvidos e cada vez mais aprimorados. A computação gráfica é hoje indispensável para produzir e armazenas grandes quantidades de projetos e desenhos de diversos segmentos.

Se antes era necessário carregar uma imensidade de folhas por onde fosse, atualmente os projetos são levados em pendrives ou mesmo nos notebooks profissionais. Apagar e modificar projetos não exige mais a alteração em uma pilha de desenhos e todo o processo pode ser realizado com seleção digital, portanto é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

A impressão de projetos também se tornou algo bem mais rápido e preciso, já que os desenhos precisavam ser reproduzidos muitas vezes e, mesmo com desenhistas gráficos muito competentes, é esperado que alguma diferença fique de um para o outro.

O segmento da engenharia cresceu muito nas últimas décadas, especialmente nos grandes centros urbanos e, mesmo com o desenvolvimento tecnológico, a velocidade é cada vez mais exigida para projetos e os bons resultados são o que tornam esses projetos e as empresas por trás deles mais competitivas.

O primeiro software importante para os desenhos gráficos surgiu em algumas décadas e produz um desenho digitalizado em 2D. O surgimento desses softwares permitiu manter as mesmas informações de projetos feitos à mão, mas produzidos no âmbito digital.

No entanto, os softwares comuns não modificam a forma de projetar. Atualmente, os softwares para desenhos gráficos mais avançados são chamados paramétricos, e podem ser usados para desenhos 3D. Saiba mais sobre como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

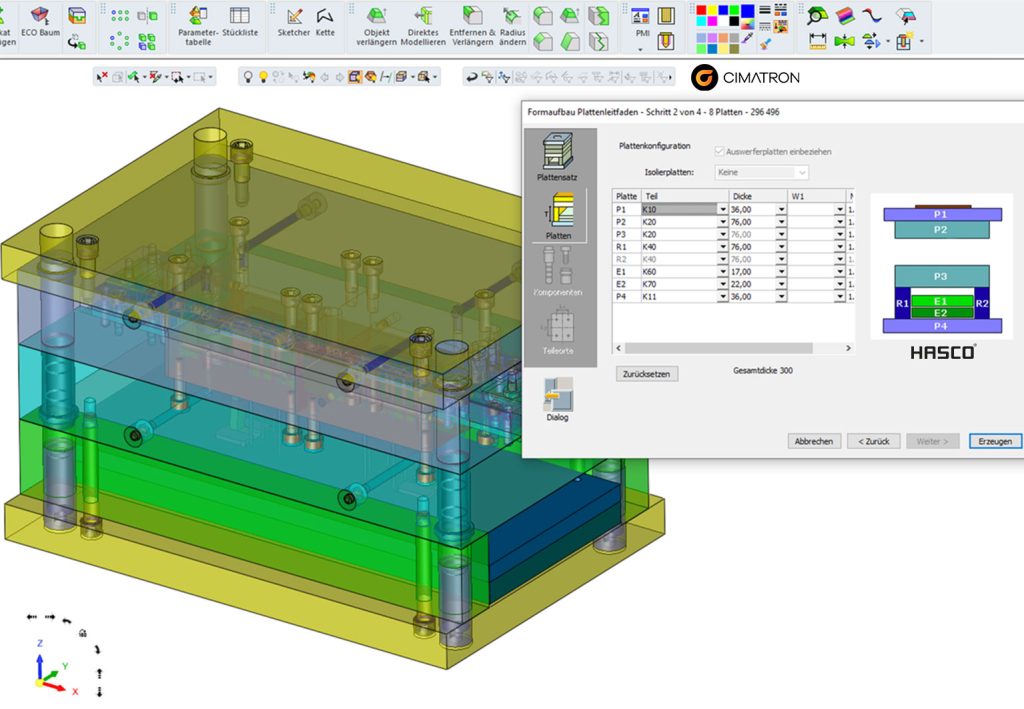

Software paramétrico é um tipo de programa que possui tecnologia de ter dimensões com relações entre si e que permitem alteração. Inclusive os softwares desse tipo conseguem alterar o que chamamos de peça sólida e suas documentações.

Assim, o software comum em 2D é considerado uma ferramenta de design, com apenas alguns recursos em 3D muito limitados. Os softwares paramétricos são um avanço imenso e também são chamados de modeladores sólidos paramétricos.

Utilizar um recurso paramétrico implica que seu projeto terá confiabilidade em todas as etapas, sem a necessidade de alterações manuais no projeto e em seu desenvolvimento. Isso porque esse tipo de software permite o trabalho com modelos que permitem a inserção de informações para possíveis modificações.

Em geral, os softwares parametrizados possuem algumas informações básicas e produzem um modelo que pode receber informações e alterações sem precisar ser feito totalmente de novo.

Dessa forma, a principal diferença entre os softwares do tipo 2D e os parametrizados é que os primeiros não são diferentes das antigas linhas contidas nas pranchetas, apenas são digitalizados. Além disso, os softwares comuns não identificam a representação de cada linha do desenho, como o parametrizado faz, além de armazenar informações sobre o que foi desenhado e fazer modificações de forma muito mais rápida e efetiva.

Retrabalho, como o próprio nome diz, significa ter que refazer todo o processo em vista de alguma alteração necessária. O retrabalho costuma ser um dos maiores impactos para a produtividade em segmentos da computação gráfica, por isso é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Refazer projetos por falha em qualidade dos softwares é algo que precisa ser revisto sob pena de ficar mais caro e demorado o retrabalho do que a aquisição de um software que permita alterações automáticas em todo o projeto sem necessidade de refazer.

É necessário ter em mente que o retrabalho gera, além de um desperdício enorme de tempo e atraso na entrega dos projetos e no desenvolvimento do mesmo, provoca ainda gastos com recursos e prejuízos financeiros.

Esse é um dos principais indícios de que seu software está fazendo você gastar dinheiro à toa com retrabalho é a queda da produtividade. Se você começou a perceber, mesmo sem medição oficial, que seus projetos estão levando muito mais tempo do que o usual, é hora de medir o gasto com retrabalho.

Se você perdeu clientes de algum tempo para cá e suspeita que o motivo tenha sido a demora ou a perda de qualidade na entrega dos projetos, pode ser hora de investigar o software e o retrabalho que está sendo exigido.

O retrabalho nos projetos não é feito sozinho. Ele exige o empenho de profissionais que muitas vezes são habilitados e poderiam estar trabalhando em algo realmente funcional, mas estão perdendo diversas horas refazendo projetos por problemas de software. Investigue se o motivo do desânimo é o retrabalho.

Se a qualidade de seus projetos está caindo é hora de rever todos os custos e o que sua equipe está constantemente tendo que refazer!

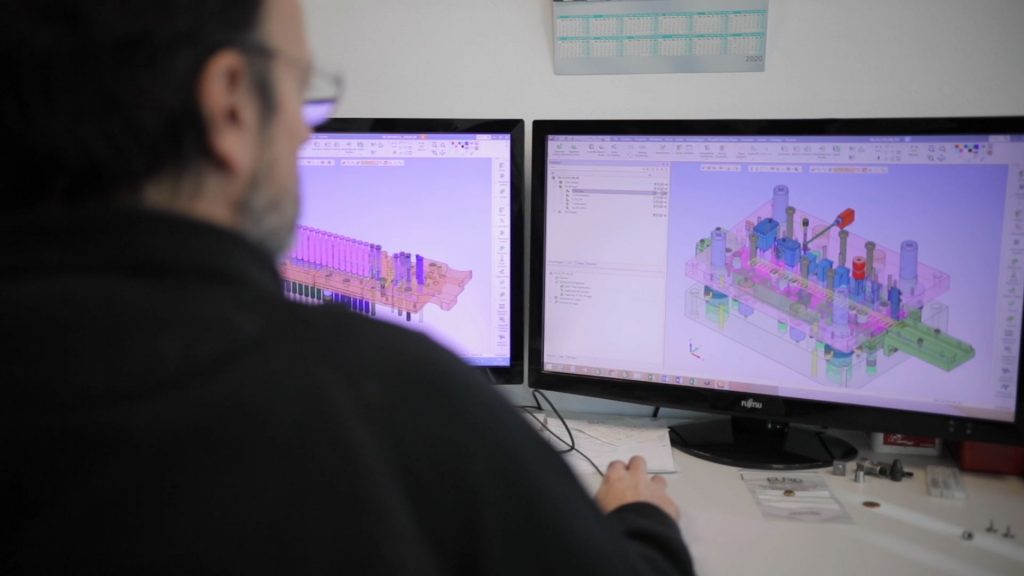

Assim, para evitar a perda de qualidade em decorrência do retrabalho, o ideal é investir em um excelente software parametrizado. Uma sugestão é conhecer o software Cimatron, que oferece a possibilidade de alterações automáticas em todo o decorrer do processo. Conheça mais sobre o produto, agora que você já sabe como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Adquirindo o melhor software parametrizado do mercado, o CimatronCimatron, sua equipe pode investir no que realmente interessa: entregar projetos de qualidade e no tempo adequado, fazendo com que sua empresa mantenha o parâmetro de competitividade para estar sempre em alta no mercado!

FIKUS Programação automatizada de eletroerosão a fio

No último artigo descobrimos o que é um software CAD e como ele é usado pela indústria auxiliando no desenvolvimento e sendo responsável pelo desenho dos produtos que utilizamos no nosso dia a dia. Se o CAD desenha, quem fabrica? A resposta é bem simples, os softwares CAM.

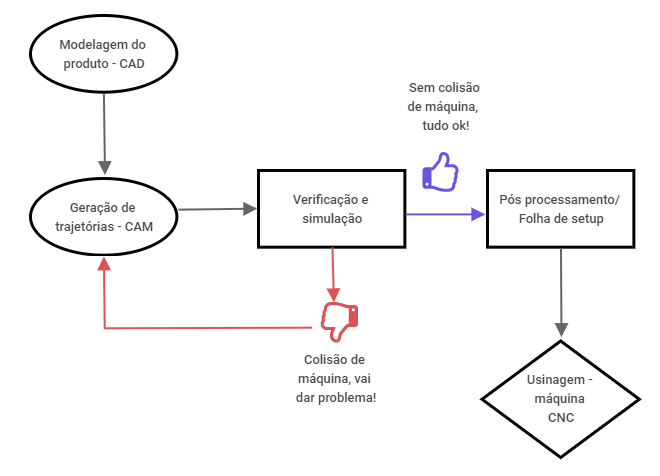

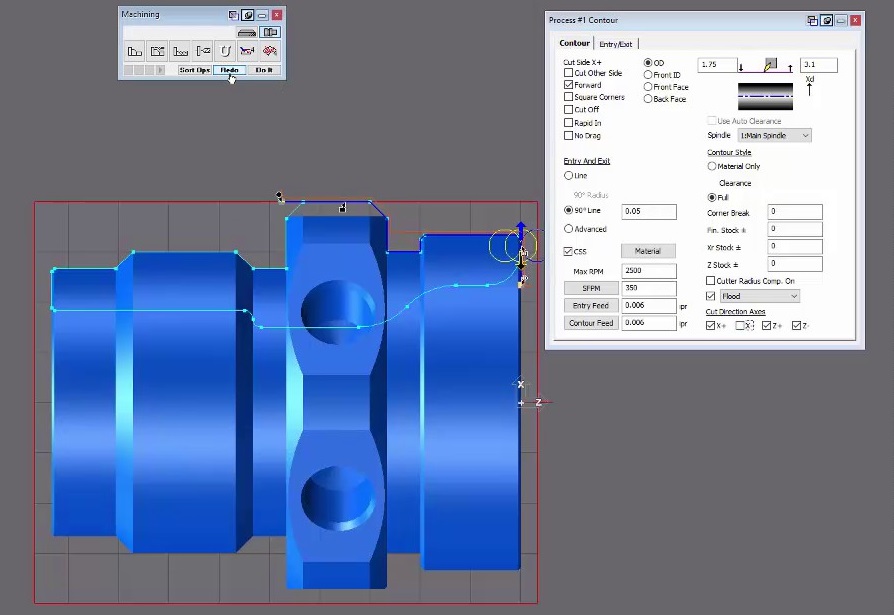

Softwares CAM são softwares usados para a fabricação, o termo CAM, em inglês Computer Aided Manufacturing, quer dizer manufatura assistida por computador e refere-se comumente aos programas utilizados para controlar equipamentos responsáveis pelo processo de fabricação através da programação NC, porém diz respeito à todas as tecnologias envolvidas no chão de fábrica, como o CLP, Controle Lógico Programável, e os chamados DNC, que são softwares coletores de dados. Aqui trataremos dos softwares CAM enquanto responsáveis pela programação NC em uma empresa. Enquanto o CAD é responsável pelo desenho de um produto, o CAM é responsável por fabricá-lo, seguindo todas as especificações já previamente determinadas na etapa de design e planejamento. Partindo de um projeto CAD, o software CAM gera os percursos que a ferramenta de corte deve seguir, fabricando a peça da melhor maneira e fornecendo instruções para que a peça seja fabricada, sempre com foco em redução de custos e melhora da produtividade.

A utilização de um CAM em uma empresa além de melhorar a produção de uma peça, devido a minimização de erros e retrabalhos que o software propõe, pode também aumentar a produção, pois com a ajuda do sistema as programações manuais podem ser eliminadas e o programador responsável não precisará gastar tempo no pé da máquina calculando os caminhos da ferramenta, otimizando o tempo de programação.

Os softwares CAM surgiram a partir da década de 50, quando as máquinas de controle numérico, NC, foram desenvolvidas. No início, para a programação dessas máquinas utilizavam-se as instruções codificadas em um papel perfurado, as chamadas Punched Tape ou Paper Tape. Nessas fitas estavam os caminhos que cada ferramenta precisaria percorrer para que cada peça fosse usinada.

No fim da década de 50 foi desenvolvido um sistema utilizado para gerar coordenadas automaticamente, através do controle da velocidade e dos caminhos que a ferramenta deveria percorrer, a esses sistema deu-se o nome de código G.

O código G é até hoje utilizado para gerar coordenadas automáticas para fabricação das peças, permitindo um maior controle dos movimentos das máquinas (velocidade e caminho que devem seguir, por exemplo).

Com a evolução das tecnologias, surgiram as máquinas CNC (Controle Numérico Computadorizado), que utilizam um programa de computador já embutido na máquina, uma espécie de sistema operacional que controla todos as ações que o equipamento precisa fazer, podendo estas ser programadas de forma manual, escrevendo o código diretamente no painel ou de maneira automatizada, a partir de um programa CAM.

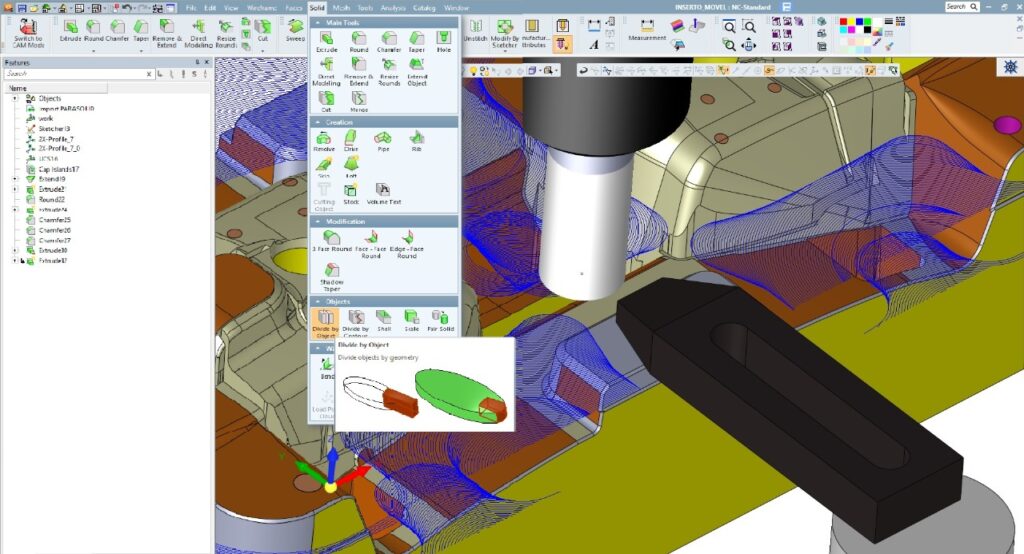

A utilização dos programas CAM para a programação das máquinas CNC facilita o processo de programação, pois ele já detecta erros que podem atrapalhar o processo. Depois de feitos e conferidos, os programas são passados para a máquina CNC através de arquivos chamados Pós Processadores, que nada mais são do que tradutores, ou conversores, do software CAM para a máquina CNC.

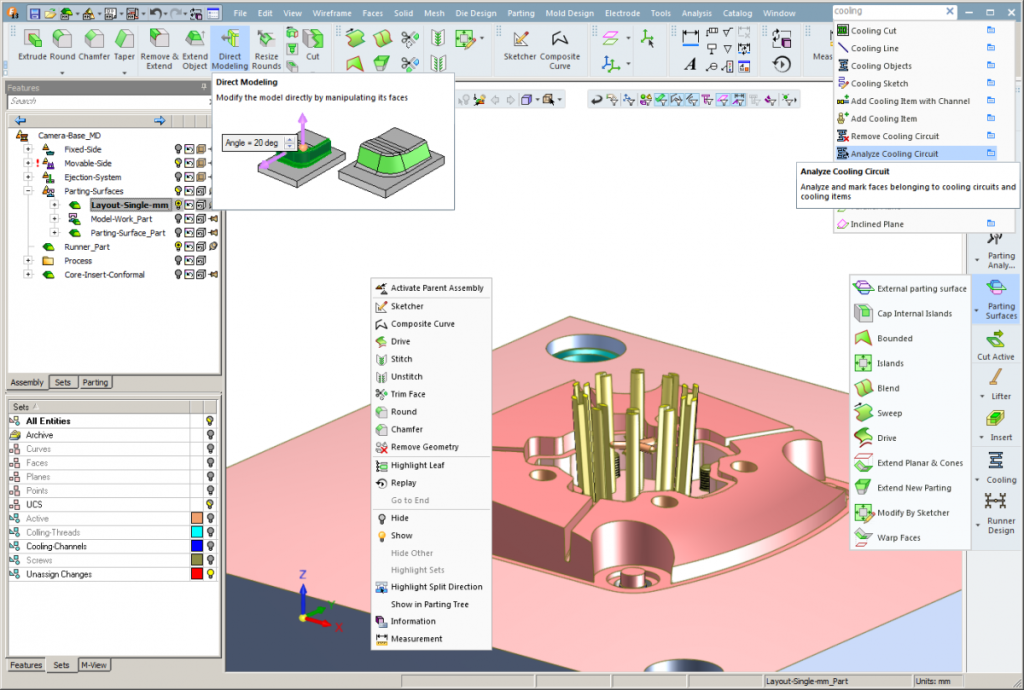

O processo produtivo de uma empresa possui basicamente duas etapas: projetar, utilizando o CAD, e fabricar, etapa feita com o auxílio do CAM, na maioria das empresas essas operações, e setores, trabalham de maneira independente, sem comunicar diretamente um setor ao outro. Essa diferença de linguagens pode levar à erros do processo, e claro, ao aumento dos custos.

O fluxo de trabalho dessas empresas onde não ocorre a integração entre os sistemas CAD e CAM acontece de maneira linear, ou seja, primeiro a fase do desenvolvimento, o projeto propriamente dito, e depois a etapa da fabricação.

Se, por ventura, durante a fase da fabricação notam-se problemas no projeto, custos e outros parâmetros relacionados ao desenvolvimento essa etapa é parada e o trabalho retorna ao início, para a revisão e correção. Problemas com a incompatibilidade das extensões e arquivos também costumam ocorrer, fazendo com que as empresas percam tempo com as conversões dos formatos, ação que nem sempre pode dar certo pois essas conversões tendem a fazer mudanças no projeto, além de gerar um alto índice de retrabalhos.

Em empresas que trabalham com sistemas CAD/CAM integrados, as etapas do desenvolvimento ou projeto e fabricação andam juntas e falam a mesma língua, pois, ambos trabalham de maneira colaborativa. Uma das maiores diferenças é o formatos dos arquivos, pois aqui não existe a necessidade de conversões, o formato do CAD é o que manda, isso já elimina grande parte dos retrabalhos gerados por problemas nas conversões de arquivos.

É necessário ressaltar também que em sistemas CAD/CAM integrados, projetos e fabricação trabalham a partir do mesmo modelo sólido, então todas as alterações feitas em um arquivo automaticamente serão atualizadas no outro. Essa colaboração une conhecimento e experiência de todos os profissionais do time, tornando sua comunicação mais significativa e ajudando a identificar problemas relacionados ao custo e fabricação precocemente.

Em suma, a utilização de um sistema CAD/CAM integrado pode elevar a qualidade da produção eliminando esforços desnecessários, e tornando os processos mais eficientes.

Um software CAM pode trazer muitas vantagens para uma empresa.

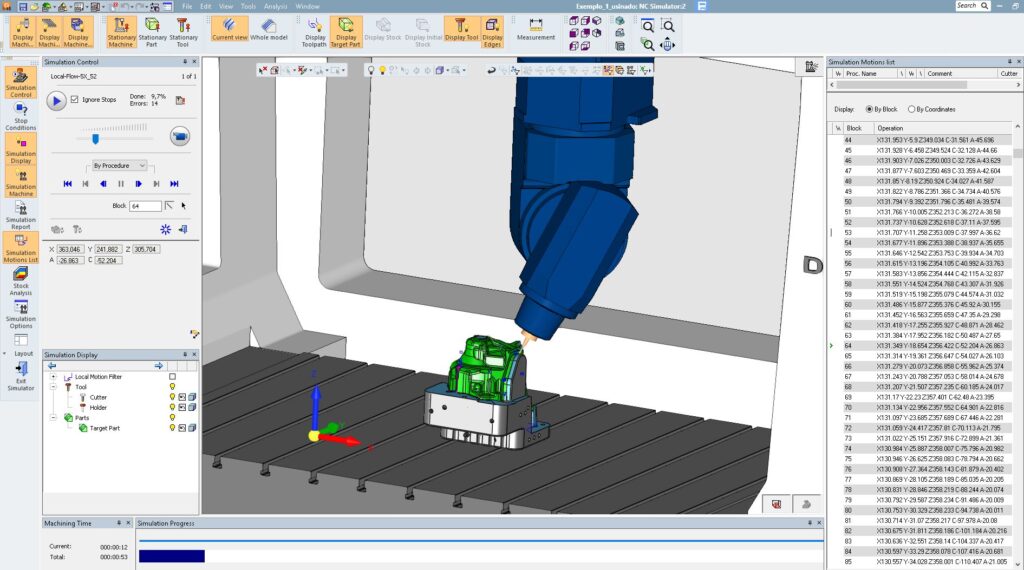

As máquinas CNC programadas com softwares CAM são muito mais precisas que as programadas “à mão” pelo operador, além de serem mais rápidas e produtivas, pois o próprio software faz os cálculos dos caminhos que a ferramenta q percorrer para fazer a remoção do material daquela peça e já os revisa, evitando erros do programador, que podem levar a peças perdidas por medidas erradas e refugos, além disso, o CAM diminui o tempo de programação, melhorando a produtividade.

Enquanto se programa uma máquina manualmente, esta permanece parada, deixando de produzir peças, com o auxílio de um CAM, enquanto um lote é produzido, já se pode programar as próximas, otimizando o tempo do programador.

Além disso, com o CAM é possível ter controle dos movimentos da ferramenta e fazer a verificação desses caminhos por meio das simulações de usinagem. Essas simulações ajudam a evitar colisões e danos nas ferramentas e máquinas devido a erros de programação, melhorando a vida útil dos equipamentos.

E como podemos escolher um bom sistema CAM? É necessário verificar qual o mais adequado ao seu tipo de produto e principalmente se ele vai conseguir atender a todas as suas máquinas CNC, pois alguns softwares disponíveis no mercado não são capazes de atender máquinas mais complexas, como por exemplo um torno multitarefas ou uma máquina 5X. Esse problema acaba gerando altos custos com contratações de softwares adicionais.

Caso o seu produto não seja muito complexo tem-se a opção de optar por módulos mais simples no pacote CAM, evitando gastos comprando uma solução para máquinas mais avançadas ou que não fazem parte dos seus equipamentos, nesse caso, é importante verificar quais softwares oferecem o atendimento que sua empresa necessita. Os softwares CAM que trabalham em módulos, os modulares, oferecem esse tipo de escolha, além de serem melhores para empresas que pretendem aumentar o seu parque de máquinas.

Programas que oferecem uma programação rápida e intuitiva, a fácil modificação de programas já feitos e a criação de folhas de processo e ferramental com tempo de usinagem são também as melhores escolhas, além da possibilidade de suporte para vários formatos CAD.

Um fator importante que os bons softwares CAM oferecem são a criação de processos padronizados, dessa maneira, pode-se economizar tempo na programação de peças semelhantes, além da possibilidade de backup dos programas. Essa função é indispensável para que todos os funcionários responsáveis pela programação tenham a capacidade de programar as peças futuramente. Além disso, uma simulação precisa e pós processadores eficientes podem aumentar, e muito, a vida útil da ferramenta, evitando avarias nas máquinas.

E por último, e não menos importante, o atendimento do suporte técnico, treinamentos completos, e um pós venda dedicado devem ser fatores decisivos na escolha de software CAM.

Quais critérios sua empresa utilizou para a escolha do software CAM? Conta pra gente!

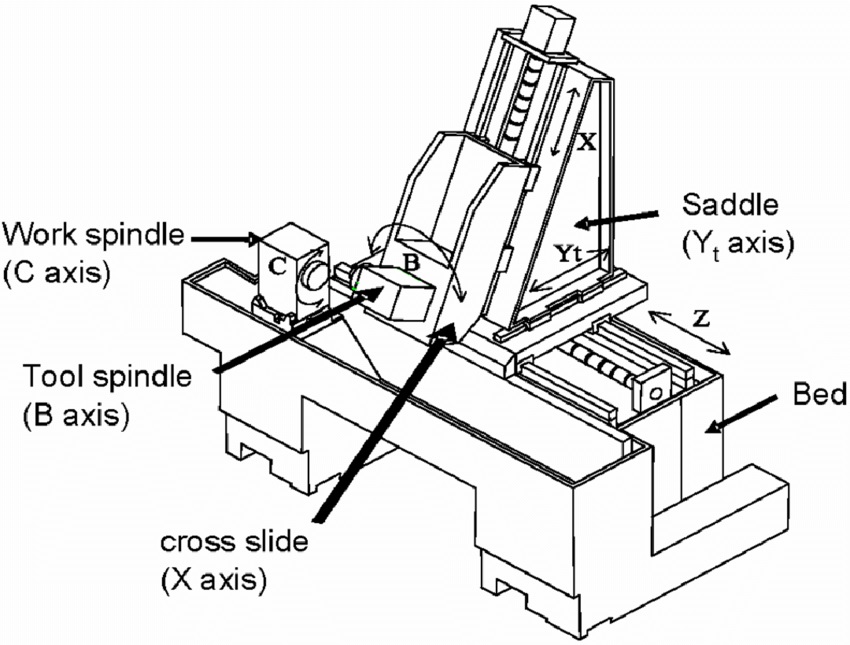

Uma máquina Multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem das peças em apenas um ciclo. Chamadas também de máquinas MTM, ou seja, do ingles, Multi Task Machine.

Então, vamos lá!

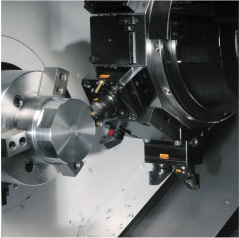

Multitarefa é quando você combina vários processos de usinagem, incluindo torneamento, fresamento, furação, rosqueamento e furação profunda, em uma máquina, em vez de ter os mesmos processos manipulados por várias máquinas.

É também a tecnologia de máquina que fornece usinagem completa de peças de configuração única ou processamento de toda a usinagem da matéria-prima à peça acabada.

Além dos incríveis ganhos de produtividade, a tecnologia Multi-Tasking optimizou as usinagens, especialmente as menores, para níveis em que podem facilmente usinar as peças mais complexas do mundo e fazê-lo de maneira econômica.

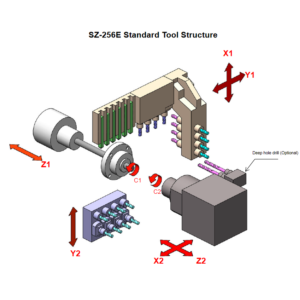

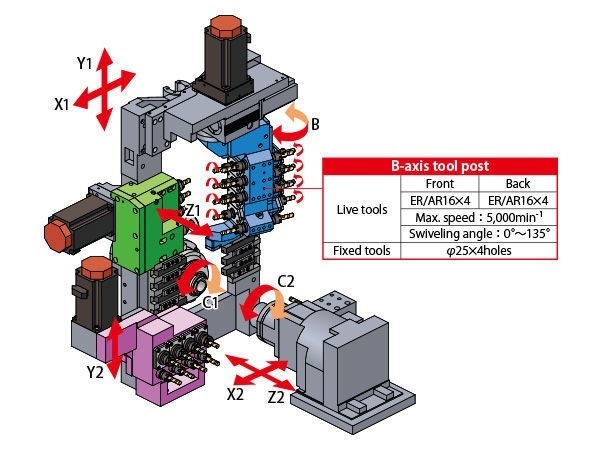

As configurações das máquinas multitarefas CNC podem conter dois eixos de rotação, várias torres de porta ferramentas com estações de ferramentas rotativas, capacidade de usinar fora do centro do eixo Y (excentricidade), eixos de fresamento com eixo B de inclinação / rotação, mesas rotativas / de inclinação e magazines de ferramentas de corte de grande capacidade.

As multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem de quase todas as peças em um ciclo.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer entre as máquinas-ferramentas independentes.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer em cada máquina nos diferentes processos da fábrica.

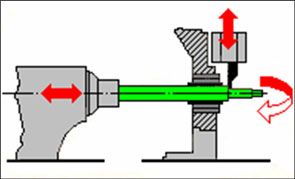

Centro de torneamento possui capacidade multifuncional e multi-eixos. Isso significa que você pode ter um eixo C, eixo Y e ferramentas acionadas na torre ou na gangue para executar não apenas operações de torneamento, mas também de fresamento, furação e rosqueamento com machos.

Máquinas Centro-Torneamento são capazes de operações de peças rotativas (torneamento) e operações de ferramentas de corte rotativas, tais como fresamento e furação cruzada.

A máquina é tipicamente reconhecível como um torno horizontal ou vertical, com eixos para fresar e furar simplesmente disponíveis em algumas ou em todas as posições da ferramenta.

Uma peça que exige uma variedade de operações pode ser usinada em um único setup, principalmente se um sub-spindle (sub-fuso) permitir que a peça seja passada de um spindle para outro durante a usinagem.

As máquinas de tornear/fresar (Centro-Torneamento) introduzidas mais recentemente partem do projeto do torno para algo muito mais parecido com uma máquina híbrida - combinando placas de castanhas e spindles (fusos) de um torno com o poder de fresamento de um centro de usinagem CNC.

É o tipo de máquina com base na tecnologia dos modernos tornos CNC que conta com um porta-ferramentas múltiplo montado sobre a mesa do carro cruzado (X e Z), sendo que as ferramentas de corte ficam posicionadas de forma paralela umas das outras.

Em geral, são utilizadas ferramentas fixas, existindo modelos para a utilização de ferramentas acionadas.

Pela sua concepção construtiva, estas mesas porta-ferramentas permitem, no máximo, de 8 a 10 estações porta-ferramenta. Por este motivo, tornos CNC com este conceito se aplicam na usinagem flexível de peças de pequena e média complexidade.

Uma grande vantagem que se destaca neste tipo de construção é o curto tempo “cavaco a cavaco” entre as ferramentas, principalmente quando se compara com os tornos CNC com torres indexáveis.

Por este motivo, os ciclos de trabalho são mais rápidos. Por não ter a possibilidade de se montar uma contra-ponta, estes tornos se aplicam na usinagem de peças de usinagem estável. Como o investimento é menor em relação aos tornos com torre indexável, eles proporcionam uma melhor relação “Custo x Benefício” na usinagem de peças mais simples.

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças compridas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

O Torno de cabeçote móvel ou torno tipo suíço proporciona uma real economia de tempo e com menos dispositivos de fixação, proporcionando melhores prazos de entrega de peças e outros benefícios.

Os centro-torneamento de cabeçote móvel são aplicados, principalmente,

na usinagem de peças longas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável. Eles, também, são utilizados na usinagem de peças curtas de elevada precisão e/ou de grande complexidade geométrica.

Por terem sido inventados na Suíça com o objetivo de produzir em série eixos para a indústria relojoeira, eles são internacionalmente conhecidos como tornos tipo suiço. Na Alemanha e na Suíça, eles são denominados “tornos automáticos para peças longas” (Langdrehautomat).

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estas máquinas são aplicadas na produção de peças seriadas de precisão para as indústrias automotiva, aeroespacial, telecomunicações, aparelhos de medição de alta precisão, segmento médico como, componentes para equipamentos hospitalares, parafusos ortopédicos e implantes dentários, ou seja, a microusinagem em geral.

O princípio de funcionamento deste tipo de torno automático é o inverso dos tornos automáticos de cabeçote fixo, pois é a peça a ser usinada que se desloca, girando contra as ferramentas de corte. Os tornos automáticos horizontais de cabeçote móvel são aplicados, principalmente, na usinagem de peças delgadas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável.

O princípio de funcionamento do cabeçote móvel se baseia no movimento da peça a ser usinada contra as ferramentas de corte como segue:

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças delgadas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

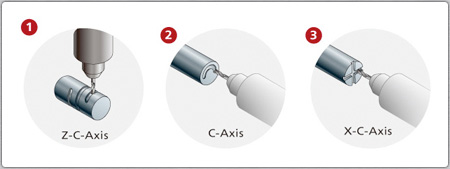

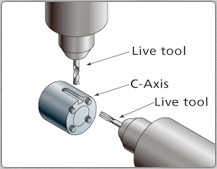

Eixo C é o dispositivo que permite controlar os movimentos circulares da árvore principal de um torno CNC. Através de funções encontradas no comando da máquina, é possível de se programar paradas da árvore principal, divisões angulares e movimentos de avanço de usinagem. Normalmente chamamos este tipo de uso do Eixo C como usinagem com ferramenta acionada.

Paradas da árvore principal são usadas para realizar as operações com ferramentas acionadas ou para realizar a alimentação da peça de trabalho com a placa de fixação numa posição determinada.

Divisões angulares são necessárias na utilização de ferramentas acionadas para realizar operações como:

Quando se programa paradas posicionadas da árvore para realização de usinagens com ferramentas acionadas é necessário utilizar um sistema de freio. O comando numérico permite programar qualquer valor de grau angular, podendo oferecer resolução até segundos de graus.

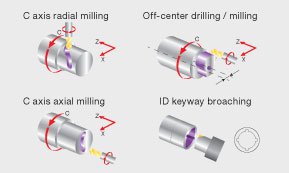

Movimentos de avanço de usinagem. O eixo C permite a programação de avanços circulares da árvore principal para a realização de operações como:

Tornos automáticos dotados de eixo C possibilitam usinar peças por completo, eliminando operações posteriores.

As ferramentas acionadas permitem operações de fresamento e furação com controle do eixo C necessário no  fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

Para operações de furação, é melhor usar porta-ferramentas acionados com refrigeração interna e de alta pressão para propiciar melhor escoamento de cavacos e maior segurança do processo.

Torres porta-ferramentas com Eixo linear Y são utilizados para fabricar peças extremamente complexas podem ser usinadas por completo, hoje em dia, em centros de torneamento ou tornos multitarefa. Os tornos CNC contam, normalmente, com um carro cruzado, onde está montada a torre porta-ferramentas e permite a realização dos movimentos radial X e longitudinal Z.

O eixo linear Y corresponde a um terceiro carro construído, integrado ao carro cruzado, que executa um movimento ortogonal aos eixos X e Z. Com isto, a máquina passa ter um maior grau de liberdade para executar operações como:

Peça usinada por completo:

O eixo circular B, aplicado nessas máquinas, executa movimentos angulares contínuos, possibilitando a execução de furações, rosqueamentos e fresamentos, inclusive no lado posterior da peça, com uma alta capacidade de arranque de cavacos. Atualmente, existem dois conceitos para a aplicação do eixo B em uma máquina multitarefa:

Uso de um revólver porta-ferramenta, que executa os movimentos angulares.

Uso de uma estação de usinagem, montada num carro cruzado, que vem acompanhada de um magazine de ferramentas e um sistema de troca de ferramentas. Neste conceito, a unidade de usinagem, que opera com uma ferramenta isoladamente, tem uma construção robusta, garantindo elevados esforços de corte. Além do mais, um grande número de ferramentas de corte pode ser montado no magazine.

Os tornos com ferramenta acionada possuem várias configurações diferentes, e as variações conseguem atender diferente tipos de peças. Estas combinações de eixos permitem sincronizações e movimentos controlados para executar geometrias específicas. Cada fabricante, possui suas estruturas, inclusive com eixos Y Virtuais, ou seja emulados pelos demais eixos.

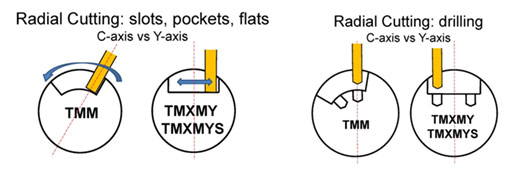

Como podemos observar nas ilustrações abaixo:

Quer você esteja produzindo peças pequenas com tempos de ciclo unitário de componentes menores que um minuto ou grandes e complexos que exigem uma semana inteira de usinagem, há uma solução multi-tarefas CNC para aumentar sua eficiência, flexibilidade e produtividade.

De fato, com mais de 90 tipos diferentes de configurações para escolher, existe uma seleção de modelos avançados e altamente versáteis de multitarefas no mundo para garantir o menor custo de unitário.

Adaptações e referências das fontes:

http://www.tornoautomatico.com.br/ Engº Alfredo Vergilio Fuentes Ferrari