No entanto, compreender o uso da prototipagem CNC e como fazê-lo de forma eficaz é tão importante quanto compreender os fundamentos deste procedimento de usinagem.

Se você não está familiarizado com como funciona e como gerenciar com eficácia a prototipagem CNC para produzir protótipos eficazes, pode ser um desafio fornecer produtos de qualidade em uma empresa de manufatura. Mas não se preocupe; nós ajudamos você com este guia detalhado sobre prototipagem CNC e quando você deve implementar este processo de usinagem.

A usinagem de protótipos é um procedimento que utiliza uma máquina CNC para fazer protótipos rapidamente. Normalmente, o lote de produção é modesto para fornecer uma réplica visual e funcional do produto final. Em outras palavras, a usinagem de protótipos determina o resultado físico de um projeto de computador.

Os fabricantes podem detectar e eliminar mais facilmente falhas de projeto com a usinagem de protótipos antes de iniciar a produção em larga escala. A eliminação de erros nesta fase do desenvolvimento do produto ajuda na fabricação com boa relação custo-benefício.

A fresagem CNC é frequentemente considerada o método preferido para prototipagem e por um bom motivo. Para começar, este método proporciona um grau excepcionalmente elevado de exatidão e precisão devido à utilização de controles computadorizados que monitoram o movimento da peça e da ferramenta de corte.

Esses controles sofisticados examinam seu projeto de todas as perspectivas possíveis, garantindo que o protótipo desenvolvido seja uma cópia exata do produto final.

A velocidade do CNC é outra vantagem que o torna uma escolha adequada para prototipagem. Ao contrário de outros procedimentos, como a moldagem por injeção, que exige que o fabricante e o desenvolvimento do produto esperem alguns meses antes que as tolerâncias e o molde possam estar prontos, este método não exige uma espera tão longa.

Ao utilizar um sistema CNC, o processo de prototipagem começa com a criação de um modelo CAD 3D do produto final, seguido de sua conversão em arquivos CAM. Ao criar um protótipo, os arquivos CAM armazenam o Código G que direciona o movimento da máquina CNC.

Adotar o processo CNC para prototipagem é a melhor opção na maioria das circunstâncias. No entanto, apesar das suas inúmeras vantagens, outras propriedades do CNC podem ser consideradas desvantagens. Essas desvantagens são as seguintes:

Limitações geométricas:

Uma máquina de prototipagem CNC não pode criar geometrias porque funciona externamente. Isto é especialmente verdadeiro para os componentes internos de um protótipo. Outras tecnologias de fabricação, como a manufatura aditiva, funcionam de dentro para fora, tornando-as ideais para a criação de geometrias internas.

Técnica Subtrativa:

A usinagem CNC de protótipo cria o produto acabado eliminando o material da peça inicial, tornando-a uma técnica subtrativa.

Quando comparado aos métodos aditivos, que funcionam adicionando material a uma peça para formar o item final, isso pode resultar em maior utilização do material. Devido ao aumento da utilização de materiais, os centros de usinagem incorrem em despesas de materiais mais extraordinárias.

Altos custos:

A máquina de prototipagem CNC é mais cara do que a impressão 3D porque os fabricantes incorrem em maiores despesas com materiais. No entanto, você deve observar que o custo adicional de um protótipo CNC vem com maior precisão e capacidade de lidar com uma seleção mais extensa de materiais.

Em outras tecnologias como a impressão 3D, o protótipo está limitado a plásticos como o PLA. Embora o PLA seja significativamente mais barato que os blocos de metal, suas outras propriedades só às vezes atendem às necessidades de prototipagem.

Desafios Técnicos

A usinagem de protótipos CNC requer habilidades técnicas especializadas. Criar arquivos CAD e operar a máquina CNC são habilidades necessárias.

Abaixo estão alguns fatores-chave que podem ajudá-lo a determinar quando uma peça do produto precisa passar pelo processo de prototipagem CNC:

Tamanho: Objetivo de selecionar o tamanho adequado do bloco de material (estoque) e descobrir a máquina mais adequada para o projeto CNC com base nas dimensões do protótipo.

Material: Em relação ao custo, plásticos mais baratos como o ABS serão, sem dúvida, mais econômicos que o aço inoxidável; No entanto, a prototipagem CNC pode utilizar metais mais econômicos, como o alumínio.

Opções de acabamento: As opções para acabamento da peça incluem deixá-la em seu estado usinado, jateamento da peça, anodização da peça ou chapeamento da peça. Qual opção você prefere?

Complexidade: A complexidade do item determina quanto tempo uma máquina CNC levará para terminar a peça. Por exemplo, um produto com geometrias desafiadoras ou extras complicados, como furos roscados ou marcas gravadas, levaria mais tempo para ser finalizado. Isto pode exigir uma máquina mais sofisticada com um maior número de eixos; como resultado, o custo será maior.

Tolerância (precisão): O projeto de prototipagem será mais caro se a tolerância da peça necessária for mais rigorosa, visto que alcançar uma precisão mais precisa requer um tempo significativamente maior.

Tipo de máquina de prototipagem CNC: Os tornos CNC são geralmente considerados menos caros para prototipagem do que as fresadoras. No entanto, os tornos CNC têm utilizações limitadas, que podem não atender às suas necessidades.

Quantidade: Quer você solicite um protótipo ou um grande número de componentes, o preço de cada peça diminuirá devido às economias de escala. Uma empresa de prototipagem CNC considerará o custo de configuração da máquina no custo geral do projeto. Produzir inúmeras peças simultaneamente economiza tempo, pois a máquina não requer configuração para cada item. O tempo gasto na usinagem real para produzir a peça permanece o mesmo, mas o tempo gasto na configuração é reduzido.

Os fabricantes costumam usar amostras para cortar custos e evitar problemas que podem acontecer no futuro. Seria melhor usar fresadoras CNC para fazer protótipos para avançar na fase de testes

Fonte: www.prototool.com

O fresamento CNC é uma das opções mais populares para a fabricação de protótipos e peças que envolvem usinagem e/ou furação. A tecnologia utiliza uma ferramenta de corte cilíndrica rotativa para cortar ou furar um material metálico, sinterizado ou plástico. Em comparação com as técnicas tradicionais de fabricação, o fresamento CNC oferece vantagens como alta velocidade de produção, maior precisão e resfriamento automatizado de peças.

Mas antes que um projetista possa dar vida ao seu projeto em uma máquina CNC, o modelo deve primeiro ser esboçado em um software CAD/CAM. Há uma série de etapas que você deve seguir ao projetar um objeto para o processo de fresamento CNC. Aqui estão algumas das coisas mais importantes que você precisa saber.

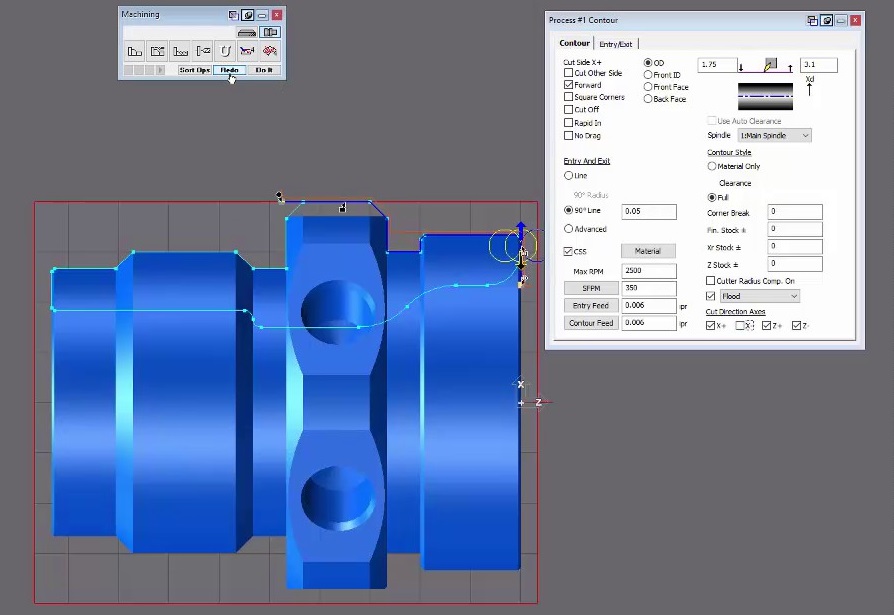

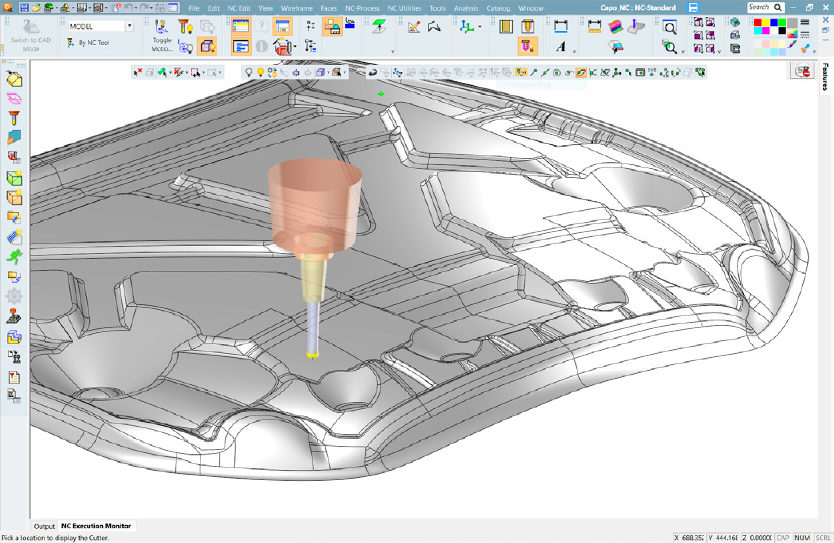

Na maioria dos casos, a primeira etapa do processo de fresagem CNC começa com um software CAD/CAM, onde você criará o modelo que deseja produzir. Assim que o projeto estiver concluído, você terá que transferir a peça para o ambiente CAM/CNC, onde será criado o caminho da ferramenta (trajetória) e em seguida realizar o pós processamento, ou seja, transformar a trajetória (linhas guia) gerada pelo CAM em código G, linguagem de programação que controla e dirige o Centro de Usinagem CNC.

Existem algumas técnicas a serem usadas ao projetar modelos para fresamento CNC.

Por exemplo, você pode pegar uma peça e traçá-la manualmente usando caminhos de usinagem vetorial. Para fazer isso, você criará na modelagem a silhueta da peça e as principais características dimensionais, que poderá então ser salva (pensando em peças prismáticas e não peças 3D) e transferida para o ambiente CAM.

Outro método que você pode usar é a conversão automática de imagens. Isso inclui digitalizar seu esboço, salvá-lo como arquivo PDF e converter a imagem em um arquivo DXF. A partir daqui, basta importar o arquivo vetorial DXF para um programa CAM/CNC para gerar o código G necessário.

Parece fácil, certo? Bem, ainda existem outros fatores cruciais a serem considerados ao preparar um desenho CAD para fresamento CNC. Embora a maioria dos programas de software CAM cuide da preparação para você, você ainda terá que inserir certas configurações e verificar vários aspectos do modelo antes de exportá-lo para DXF.

Há uma infinidade de maneiras de otimizar seu projeto para prepará-lo para a fabricação, e esses fatores muitas vezes determinarão o sucesso do resultado. Aqui estão algumas dicas que você deve ter em mente ao preparar um projeto para fresamento CNC.

Ao projetar um modelo para fresamento CNC, você sempre vai querer estar atento à profundidade e ao diâmetro de qualquer cavidade. Na maioria dos casos, as ferramentas de fresa de topo são limitadas no comprimento de corte, sendo capazes apenas de cortar três a quatro vezes o seu diâmetro. Ao limitar a profundidade da cavidade a quatro vezes o diâmetro da ferramenta, você pode obter resultados de primeira linha.

Se você tiver arestas e cantos internos em seu projeto, o diâmetro da ferramenta de corte também deverá ser levado em consideração. Se você deseja obter um acabamento superficial de alta qualidade, pode aumentar os raios dos cantos acima do valor recomendado em cerca de 1 mm.

Por outro lado, se o seu modelo 3D apresentar cantos internos em um ângulo de 90 graus, adicione um raio ou chanfro, não deixe cantos retos.

Você também deve ter cuidado ao diminuir a espessura da parede do seu modelo, pois isso pode reduzir a rigidez de um material, criando vibrações e diminuindo a qualidade geral do acabamento superficial. Para projetos que você pretende usinar em metal, mantenha a espessura da parede em torno de 0,8 mm ou mais. Se você planeja usar material plástico, mantenha a espessura de 1,5 mm ou superior.

Por último, mas não menos importante, a criação de furos no seu desenho CAD também exigirá um planejamento cuidadoso, especialmente com os recursos de diâmetro e profundidade do tamanho padrão da broca. Para furos que exigem tolerâncias restritas, podem ser usados alargadores e ferramentas de mandrilamento. Ao integrar roscas no modelo, mantenha o tamanho pelo menos acima de M2, de preferência em torno da marca M6 ou superior para obter melhores resultados.

Você planeja inscrever um número de peça, uma descrição ou um logotipo em sua peça? Existem algumas dicas que você deve conhecer ao criar um design com texto.

Para confirmar se o processo de fresamento CNC ocorrerá sem problemas, você deve verificar seu modelo para eliminar quaisquer vetores sobrepostos.

Bem, quando um projeto tem vetores empilhados uns sobre os outros, a máquina CNC irá para frente e para trás na mesma área. Para otimizar seu modelo, exclua quaisquer cópias duplicadas de objetos, funda todas as linhas que se sobrepõem e combine diferentes seções do design quando alinhadas corretamente.

Coloque a geometria em uma única camada (2D)

Além de eliminar redundâncias em seu projeto, você também desejará limpar seu desenho CAD antes de importá-lo para o software CAM.

Para fazer isso, você pode reduzir suas linhas vetoriais ao menor número possível de nós antes que a qualidade do projeto seja comprometida. Além disso, certifique-se de exportar apenas as partes necessárias do seu modelo ao converter para um arquivo DXF.

Defina a escala da sua imagem vetorial

Outra forma de otimizar o processo CNC que alguns podem esquecer é dimensionar sua imagem vetorial. Para vetorização de modelos CAD nos formatos de arquivo DXF e DWG, sugere-se manter a unidade do sistema de milímetros, bem como uma precisão ou tolerância de cerca de 0,5 mícron.

Fonte: Ronan Ye - www.3erp.com

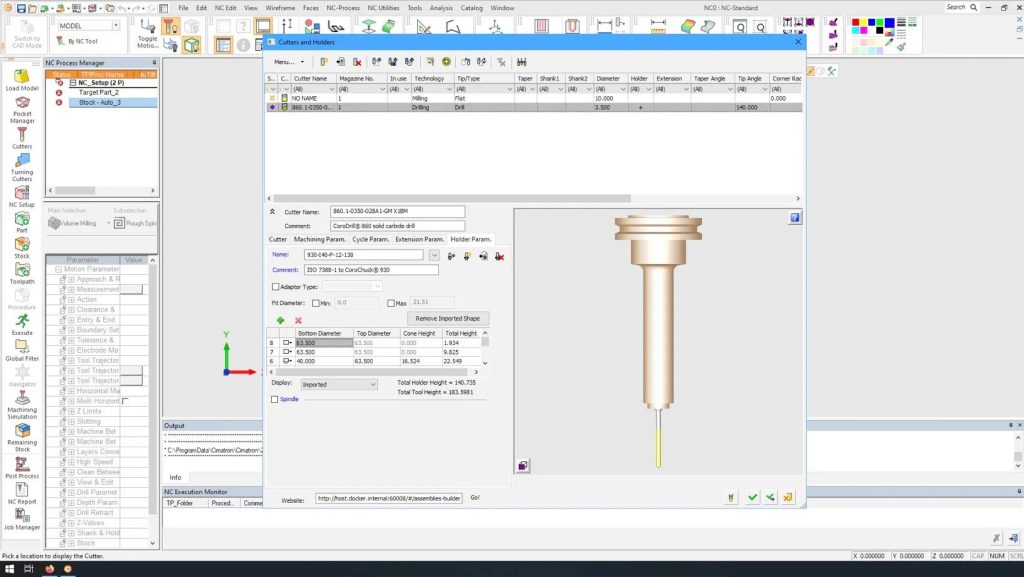

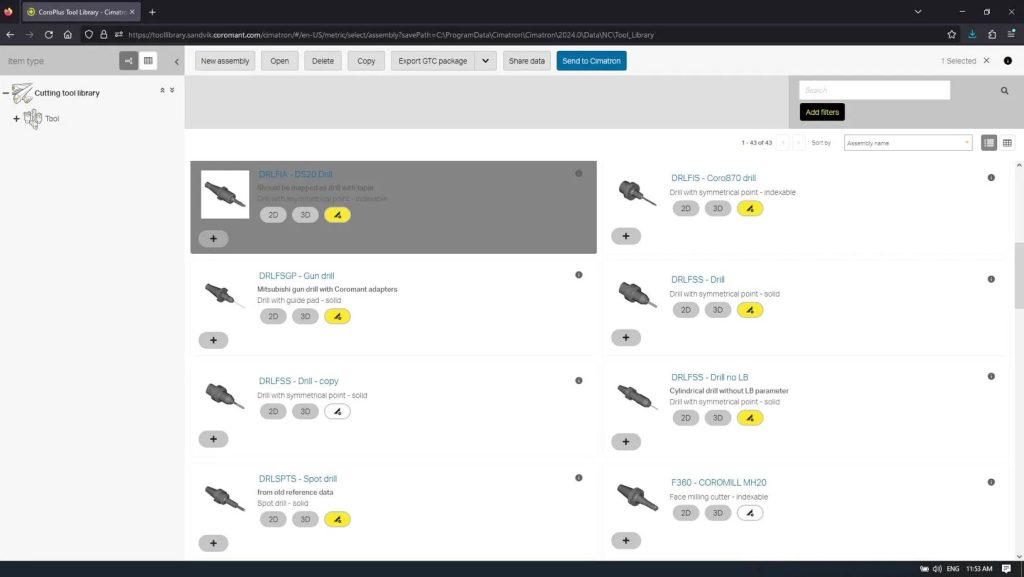

A biblioteca de ferramentas Sandvik Coromant CorePlus no CIMATRON faz recomendações inteligentes de ferramentas com base em fatores como material, operação e tipo de ferramenta. Ao utilizar modelos de ferramentas 3D e dados de corte recomendados, os usuários podem otimizar o processo de usinagem sem correr o risco de múltiplas entradas manuais de dados.

A natureza da biblioteca de ferramentas baseada na nuvem significa que os usuários do CIMATRON 2024 podem acessar dados de qualquer lugar com conexão à Internet, tornando-o inestimável para organizações que implementam padrões empresariais ou usuários que trabalham remotamente ou em vários locais.

Tobias Unosson, gerente de produto da Sandvik Coromant, destaca a transformação que esta integração traz, afirmando: "Aqui na Sandvik Coromant temos acesso ao know-how líder mundial em corte de metal. Ao aproveitar o poder da biblioteca de ferramentas CoroPlus, estamos fazendo a seleção de ferramentas e cortando dados prontamente acessíveis, tornando a vida muito mais fácil para os usuários do Cimatron."

A Sandvik é um grupo global de engenharia de alta tecnologia que fornece soluções que melhoram a produtividade, a lucratividade e a sustentabilidade para os setores de manufatura, mineração e infraestrutura.

Suas ofertas abrangem toda a cadeia de valor do cliente e é baseada em extensos investimentos em pesquisa e desenvolvimento, insights do cliente e profundo conhecimento de processos industriais e soluções digitais.

Em 2022, o grupo tinha aproximadamente 40.000 funcionários, vendas em cerca de 150 países e receitas de cerca de 112 mil milhões de coroas suecas em operações contínuas.

Sandvik Coromant é parte do grupo global de engenharia industrial Sandvik, e está na vanguarda em ferramentas de fabricação, soluções de usinagem e conhecimento que impulsionam os padrões e inovações da indústria exigidos pela indústria metalúrgica agora e na próxima era industrial.

Apoio educacional, amplo investimento em P&D e fortes parcerias com clientes garantem o desenvolvimento de tecnologias de usinagem que mudam, lideram e impulsionam o futuro da manufatura. A Sandvik Coromant possui mais de 1.700 patentes em todo o mundo, emprega mais de 8.000 funcionários e está representada em 150 países.

A parceria entre a Sandvik Coromant e o CIMATRON, dois líderes do setor na vanguarda da inovação em manufatura, melhora ainda mais a eficiência do sistema. Com a introdução do CIMATRON 2024, temos o orgulho de apresentar a integração da Biblioteca de Ferramentas CoroPlus, uma adição revolucionária que revolucionará seus processos de fabricação.

Ao combinar a experiência da Sandvik Coromant em ferramentas de corte e sistemas de ferramentas com as renomadas soluções CAD/CAM integradas do CIMATRON, criamos uma colaboração poderosa que agrega valor sem precedentes aos nossos clientes. A inclusão da Biblioteca de Ferramentas CoroPlus no CIMATRON 2024 concede acesso a uma ampla gama de dados de ferramentas de alta qualidade, caminhos de ferramentas otimizados e recursos avançados de simulação.

- Acesse uma extensa biblioteca de ferramentas de corte de alta qualidade: a CoroPlus® Tool Library, — agora, totalmente integrada ao CIMATRON 2024 — dá aos usuários acesso a uma ampla variedade de ferramentas de corte da Sandvik Coromant.

- Recomendação fácil de ferramentas: Com a Biblioteca de Ferramentas CoroPlus, é simples identificar a ferramenta adequada para o trabalho com base no material, operação e tipo de ferramenta. Essas informações podem ser facilmente compartilhadas com outros usuários e colegas de trabalho.

- Economia de tempo: Economize tempo e esforço importando montagens de ferramentas diretamente para o CIMATRON 2024. Biblioteca de ferramentas CoroPlus® – um recurso que permitirá aos usuários encontrar e utilizar as ferramentas relevantes de forma rápida e fácil.

- Melhore a eficiência da usinagem: graças a recursos como modelos de ferramentas 3D e dados de corte recomendados, a CoroPlus® Tool Library pode ajudar os usuários a otimizar seu processo de usinagem e obter melhores resultados sem precisar inserir dados manualmente.

Com a biblioteca de ferramentas CoroPlus® ao seu alcance no Cimatron® 2024, você pode agilizar seus fluxos de trabalho de projeto e fabricação como nunca antes. Beneficie-se de uma vasta seleção de dados de ferramentas precisos, caminhos de ferramentas otimizados e recursos de simulação aprimorados, permitindo que você forneça resultados excepcionais com velocidade e precisão.

Essa integração permite uma colaboração contínua e eficiente entre o CIMATRON e a Sandvik Coromant, garantindo que você tenha as ferramentas necessárias para permanecer na vanguarda da indústria de manufatura.

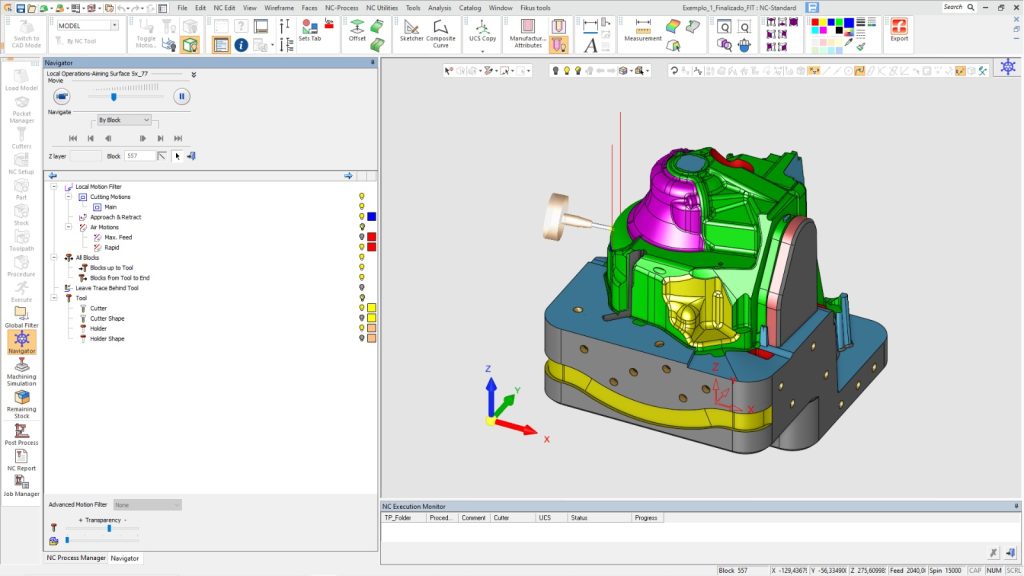

O CIMATRON possui recursos inteligentes que melhoram a produtividade para o desenvolvimento de usinagem por fresamento 5 eixos. As empresas que investem em máquinas CNC de 5 eixos, buscam trabalhar com prazos melhores e mais precisos, e o CIMATRON é fundamental para elas alcançarem esses resultados.

Classificamos 5 diferenciais do CIMATRON que melhoraram a performance produtiva dos fabricantes.

O CIMATRON disponibiliza um grande número de templates que economizam o tempo de programação dos projetos de usinagem por fresamento 5 eixos. Além de padronizar o processo, criando procedimentos totalmente automatizados em qualquer tipo de geometria.

O CIMATRON é um software inteligente, pois automatiza o reconhecimento e o agrupamento de furos do modelo sólido, com opção de modificar a geometria resultante. Com apenas uma única operação, é possível o reconhecimento de furação para a usinagem de fresamento 5 eixos em grupos de furos semelhantes, em diversos níveis e profundidades em posições distintas. Além disso, o CIMATRON suporta ciclos de furação rosca, mandrilamento, rebaixo, alargador e helicoidal.

Todo fabricante valoriza muito a economia de tempo para a realização de um projeto de usinagem de fresamento 5 eixos. O CIMATRON cumpre esse objetivo, pois é um software inteligente e com diversos recursos automatizados. Ele possui faceamento automático considerando "Peça & Material Bruto" e sem a necessidade de definir contornos ou valores em Z, gerenciador de cavidade com análise, filtro e organização, templates de cavidade com aplicação de um processo completo de cavidades selecionadas, auto detecção de chanfros que evitam colisões de ferramentas.

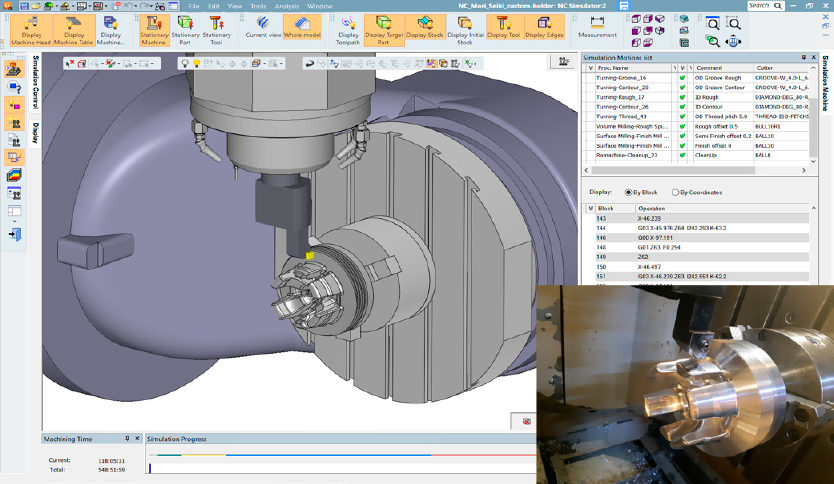

O CIMATRON possibilita verificar e simular os projetos de Fresamento de 2,5 a 5 eixos. Esse recurso permite que o fabricante possa visualizar a peça antes mesmo dela ser feita. São várias possibilidades de visualização e simulação que fazem a diferença na qualidade final do produto, reduzindo as chances de erros e horas de retrabalho.

O CIMATRON possui diversas funcionalidades que diminuem o tempo de programação de usinagem de fresamento 5 eixos. O sistema possibilita que os 3 eixos sejam separados da inclinação 5 eixos. Além disso, a região de 3 eixos não precisa ser recalculada, acelerando o tempo do projeto. O usuário também pode usar geometrias de orientação (contornos e pontos) como referência para direcionar o método de inclinação para obter o melhor controle e cálculo mais rápido.

Por essas e outras vantagens, o CIMATRON é a opção mais inteligente para atender as necessidades dos programadores NC, além de reduzir o tempo de projetos de usinagem de fresamento 5 eixos.

Clique para conhecer outras funcionalidades do CIMATRON:

Uma das considerações mais importantes ao escolher uma fresa de topo é determinar qual número de canais é melhor para o trabalho em questão.

Tanto o material quanto a aplicação desempenham um papel importante nesta parte crítica do processo de seleção de ferramentas.

Compreender os efeitos da quantidade de canais nas propriedades da ferramenta e como uma ferramenta se comportará em diferentes situações é uma consideração essencial no processo de seleção de ferramentas.

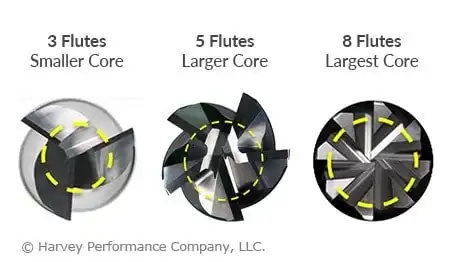

Geralmente, ferramentas com mais facas têm um núcleo maior e sulcos menores do que ferramentas com menos facas.

Mais facas com um núcleo maior podem fornecer benefícios e restrições, dependendo da aplicação.

Simplificando, um núcleo maior é diretamente proporcional à resistência da ferramenta; quanto maior o núcleo, mais forte será a ferramenta.

Por sua vez, um núcleo maior também reduz a profundidade do canal de uma ferramenta, restringindo a quantidade de espaço para a existência de cavacos.

Isso pode causar problemas com o empacotamento de cavacos em aplicações que requerem a remoção de materiais pesados.

No entanto, essas considerações nos conduzem apenas parcialmente ao tomar uma decisão sobre qual ferramenta usar e quando.

Tradicionalmente, as fresas de topo vinham com a opção de 2 ou 4 facas de corte.

A regra geral amplamente aceita era usar 2 canais para usinar e 4 canais para usinar aço e ligas mais duras.

Como as ligas de alumínio e não ferrosas são normalmente muito mais macias que os aços, a resistência de uma ferramenta é menos preocupante, uma ferramenta pode ter avanços mais rápidos e maiores taxas de remoção de material (MRR), facilitadas pelos grandes vales de canal das ferramentas de 2 canais.

Os materiais ferrosos são normalmente muito mais duros e requerem a resistência de um núcleo maior. As taxas de avanços são mais lentas, resultando em cavacos menores e permitindo os vales de canal menores de uma ferramenta de núcleo maior. Isso também permite que mais canais caibam na ferramenta, o que, por sua vez, aumenta a produtividade.

Recentemente, com máquinas e caminhos de ferramenta mais avançados, as ferramentas de maior número de canais se tornaram a norma na fabricação.

O ferramental para não ferrosos tornou-se amplamente centrado em ferramentas de 3 canais, permitindo maior produtividade ao mesmo tempo em que permite a evacuação adequada dos cavacos.

O ferramental para ferrosos deu um passo adiante e progrediu não apenas para 5 e 6 canais, mas até 7 canais e mais em alguns casos. Com uma faixa mais ampla de dureza, às vezes no topo da escala de dureza Rockwell, muitos mais canais permitiram uma vida útil mais longa da ferramenta, menos desgaste da ferramenta, ferramentas mais fortes e menos deflexão.

Tudo isso resulta em ferramentas mais especializadas para materiais mais específicos. O resultado final é maior MRR e maior produtividade.

Assim como as considerações de material terão um impacto na ferramenta escolhida, o tipo de operação e os requisitos de profundidade de corte também podem ter um grande impacto no número ideal de canais para sua aplicação.

Em aplicações de desbaste, quantidades mais baixas de canal podem ser desejáveis para evacuar grandes quantidades de cavacos mais rápido com vales de canal maiores.

Dito isso, há um equilíbrio a ser encontrado, pois os caminhos da ferramenta modernos, como o fresamento de alta eficiência (HEM), podem atingir um MRR extremo com um passo muito pequeno e um número maior de canais.

Em um sentido mais tradicional, quantidades mais altas de canais são ótimas para operações de acabamento em que pequenas quantidades de material estão sendo removidas e um acabamento melhor pode ser obtido com mais canais, sem se preocupar tanto com o escoamento de cavacos.

A quantidade de facas também desempenha um grande papel no cálculo de velocidades e avanços. Uma regra comum é “mais facas, mais avanço”, mas isso pode ser um equívoco muito prejudicial. Embora seja verdade em alguns casos, este não é um princípio infinitamente escalável. Como afirmado anteriormente, aumentar o número de canais em uma ferramenta limita o tamanho que os vales de canais podem ter. Enquanto a adição de um 5 th flauta para uma ferramenta 4 flauta teoricamente dá-lhe 25% de remoção de mais material por rotação com uma velocidade de avanço apropriadamente aumentada, avançando a ferramenta que muito mais rápido pode sobrecarregar a ferramenta. O aumento de 25% na remoção de material está mais próximo de 10-15%, visto que a ferramenta é exatamente a mesma em todas as outras especificações. Ferramentas de maior quantidade de canais podem exigir velocidades e avanços ser recuado tanto em alguns casos, que uma quantidade menor de facas pode ser ainda mais eficiente. Encontrar o equilíbrio certo é fundamental nas práticas modernas de fresamento.

Fonte: https://www.harveyperformance.com/in-the-loupe/flute-count-matters

Saiba mais como calcular dados e parâmetros de corte em nosso treinamento: Programação de Centro de Usinagem CNC com o CIMCO EDIT

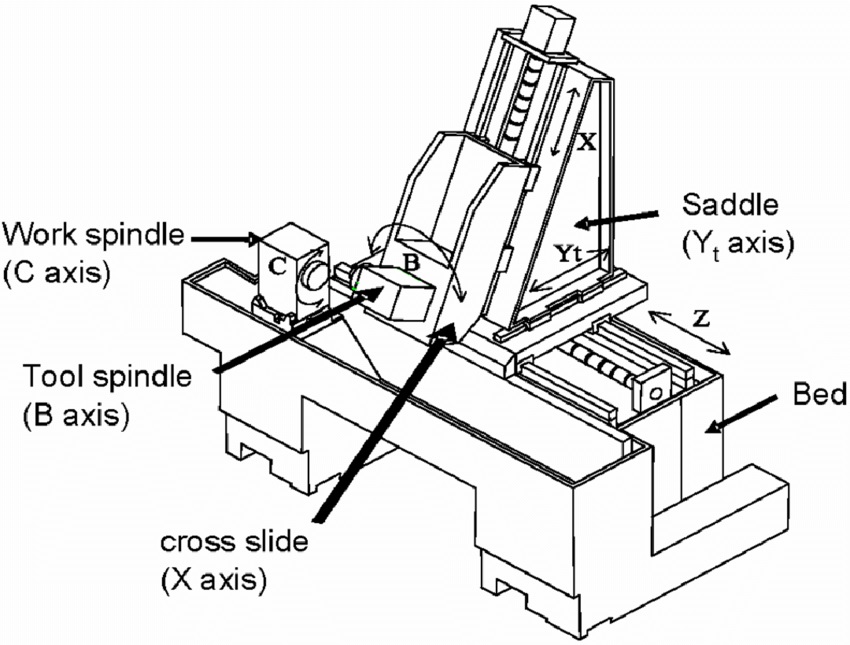

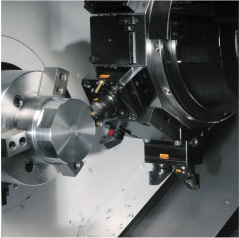

Uma máquina Multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem das peças em apenas um ciclo. Chamadas também de máquinas MTM, ou seja, do ingles, Multi Task Machine.

Então, vamos lá!

Multitarefa é quando você combina vários processos de usinagem, incluindo torneamento, fresamento, furação, rosqueamento e furação profunda, em uma máquina, em vez de ter os mesmos processos manipulados por várias máquinas.

É também a tecnologia de máquina que fornece usinagem completa de peças de configuração única ou processamento de toda a usinagem da matéria-prima à peça acabada.

Além dos incríveis ganhos de produtividade, a tecnologia Multi-Tasking optimizou as usinagens, especialmente as menores, para níveis em que podem facilmente usinar as peças mais complexas do mundo e fazê-lo de maneira econômica.

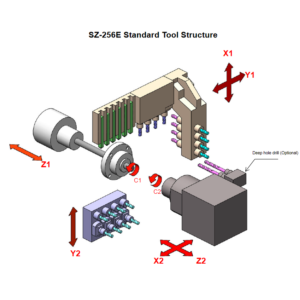

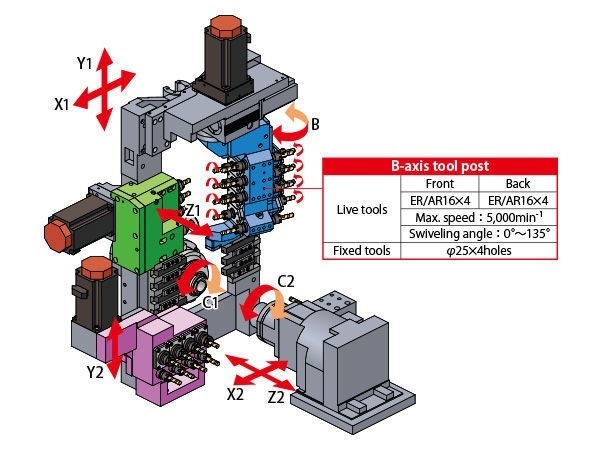

As configurações das máquinas multitarefas CNC podem conter dois eixos de rotação, várias torres de porta ferramentas com estações de ferramentas rotativas, capacidade de usinar fora do centro do eixo Y (excentricidade), eixos de fresamento com eixo B de inclinação / rotação, mesas rotativas / de inclinação e magazines de ferramentas de corte de grande capacidade.

As multitarefas CNC têm a capacidade de fresar, tornear, furar e apresentar peças com alta precisão e alta qualidade, além de reduzir significativamente o tempo de setup, executando a usinagem de quase todas as peças em um ciclo.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer entre as máquinas-ferramentas independentes.

A combinação de operações também reduz as imprecisões que podem ocorrer ao mover peças em várias estações de trabalho, além de eliminar o inventário de trabalho em processo (estoque em processo) que, de outra forma, poderia permanecer em cada máquina nos diferentes processos da fábrica.

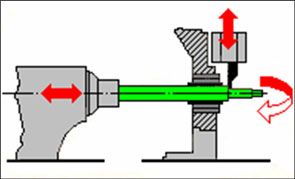

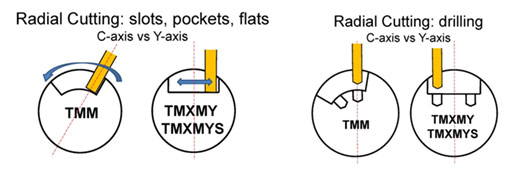

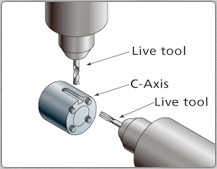

Centro de torneamento possui capacidade multifuncional e multi-eixos. Isso significa que você pode ter um eixo C, eixo Y e ferramentas acionadas na torre ou na gangue para executar não apenas operações de torneamento, mas também de fresamento, furação e rosqueamento com machos.

Máquinas Centro-Torneamento são capazes de operações de peças rotativas (torneamento) e operações de ferramentas de corte rotativas, tais como fresamento e furação cruzada.

A máquina é tipicamente reconhecível como um torno horizontal ou vertical, com eixos para fresar e furar simplesmente disponíveis em algumas ou em todas as posições da ferramenta.

Uma peça que exige uma variedade de operações pode ser usinada em um único setup, principalmente se um sub-spindle (sub-fuso) permitir que a peça seja passada de um spindle para outro durante a usinagem.

As máquinas de tornear/fresar (Centro-Torneamento) introduzidas mais recentemente partem do projeto do torno para algo muito mais parecido com uma máquina híbrida - combinando placas de castanhas e spindles (fusos) de um torno com o poder de fresamento de um centro de usinagem CNC.

É o tipo de máquina com base na tecnologia dos modernos tornos CNC que conta com um porta-ferramentas múltiplo montado sobre a mesa do carro cruzado (X e Z), sendo que as ferramentas de corte ficam posicionadas de forma paralela umas das outras.

Em geral, são utilizadas ferramentas fixas, existindo modelos para a utilização de ferramentas acionadas.

Pela sua concepção construtiva, estas mesas porta-ferramentas permitem, no máximo, de 8 a 10 estações porta-ferramenta. Por este motivo, tornos CNC com este conceito se aplicam na usinagem flexível de peças de pequena e média complexidade.

Uma grande vantagem que se destaca neste tipo de construção é o curto tempo “cavaco a cavaco” entre as ferramentas, principalmente quando se compara com os tornos CNC com torres indexáveis.

Por este motivo, os ciclos de trabalho são mais rápidos. Por não ter a possibilidade de se montar uma contra-ponta, estes tornos se aplicam na usinagem de peças de usinagem estável. Como o investimento é menor em relação aos tornos com torre indexável, eles proporcionam uma melhor relação “Custo x Benefício” na usinagem de peças mais simples.

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças compridas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

O Torno de cabeçote móvel ou torno tipo suíço proporciona uma real economia de tempo e com menos dispositivos de fixação, proporcionando melhores prazos de entrega de peças e outros benefícios.

Os centro-torneamento de cabeçote móvel são aplicados, principalmente,

na usinagem de peças longas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável. Eles, também, são utilizados na usinagem de peças curtas de elevada precisão e/ou de grande complexidade geométrica.

Por terem sido inventados na Suíça com o objetivo de produzir em série eixos para a indústria relojoeira, eles são internacionalmente conhecidos como tornos tipo suiço. Na Alemanha e na Suíça, eles são denominados “tornos automáticos para peças longas” (Langdrehautomat).

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estes tornos de cabeçote móvel são aplicados exclusivamente para usinagens de peças cilíndricas a partir de barras, que podem ir desde 1mm de diâmetro até 32mm de diâmetro.

Estas máquinas são aplicadas na produção de peças seriadas de precisão para as indústrias automotiva, aeroespacial, telecomunicações, aparelhos de medição de alta precisão, segmento médico como, componentes para equipamentos hospitalares, parafusos ortopédicos e implantes dentários, ou seja, a microusinagem em geral.

O princípio de funcionamento deste tipo de torno automático é o inverso dos tornos automáticos de cabeçote fixo, pois é a peça a ser usinada que se desloca, girando contra as ferramentas de corte. Os tornos automáticos horizontais de cabeçote móvel são aplicados, principalmente, na usinagem de peças delgadas e de precisão, ou seja, quando a relação comprimento/diâmetro é muito grande, caracterizando uma usinagem instável.

O princípio de funcionamento do cabeçote móvel se baseia no movimento da peça a ser usinada contra as ferramentas de corte como segue:

Os modernos tornos CNC de cabeçote móvel são máquinas extremamente precisas e versáteis chegando a ter um elevado número de eixos controlados, além de ter a capacidade de trabalhar com ferramentas acionadas. Com isto, estes verdadeiros centros de torneamento, além de possibilitar a usinagem de peças delgadas, permitem também a manufatura de peças curtas de elevada precisão e de geometrias complexas.

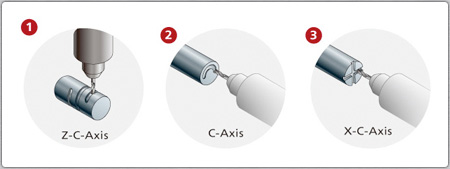

Eixo C é o dispositivo que permite controlar os movimentos circulares da árvore principal de um torno CNC. Através de funções encontradas no comando da máquina, é possível de se programar paradas da árvore principal, divisões angulares e movimentos de avanço de usinagem. Normalmente chamamos este tipo de uso do Eixo C como usinagem com ferramenta acionada.

Paradas da árvore principal são usadas para realizar as operações com ferramentas acionadas ou para realizar a alimentação da peça de trabalho com a placa de fixação numa posição determinada.

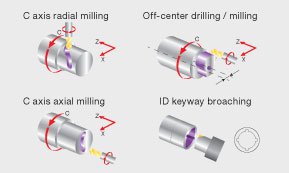

Divisões angulares são necessárias na utilização de ferramentas acionadas para realizar operações como:

Quando se programa paradas posicionadas da árvore para realização de usinagens com ferramentas acionadas é necessário utilizar um sistema de freio. O comando numérico permite programar qualquer valor de grau angular, podendo oferecer resolução até segundos de graus.

Movimentos de avanço de usinagem. O eixo C permite a programação de avanços circulares da árvore principal para a realização de operações como:

Tornos automáticos dotados de eixo C possibilitam usinar peças por completo, eliminando operações posteriores.

As ferramentas acionadas permitem operações de fresamento e furação com controle do eixo C necessário no  fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

Para operações de furação, é melhor usar porta-ferramentas acionados com refrigeração interna e de alta pressão para propiciar melhor escoamento de cavacos e maior segurança do processo.

Torres porta-ferramentas com Eixo linear Y são utilizados para fabricar peças extremamente complexas podem ser usinadas por completo, hoje em dia, em centros de torneamento ou tornos multitarefa. Os tornos CNC contam, normalmente, com um carro cruzado, onde está montada a torre porta-ferramentas e permite a realização dos movimentos radial X e longitudinal Z.

O eixo linear Y corresponde a um terceiro carro construído, integrado ao carro cruzado, que executa um movimento ortogonal aos eixos X e Z. Com isto, a máquina passa ter um maior grau de liberdade para executar operações como:

Peça usinada por completo:

O eixo circular B, aplicado nessas máquinas, executa movimentos angulares contínuos, possibilitando a execução de furações, rosqueamentos e fresamentos, inclusive no lado posterior da peça, com uma alta capacidade de arranque de cavacos. Atualmente, existem dois conceitos para a aplicação do eixo B em uma máquina multitarefa:

Uso de um revólver porta-ferramenta, que executa os movimentos angulares.

Uso de uma estação de usinagem, montada num carro cruzado, que vem acompanhada de um magazine de ferramentas e um sistema de troca de ferramentas. Neste conceito, a unidade de usinagem, que opera com uma ferramenta isoladamente, tem uma construção robusta, garantindo elevados esforços de corte. Além do mais, um grande número de ferramentas de corte pode ser montado no magazine.

Os tornos com ferramenta acionada possuem várias configurações diferentes, e as variações conseguem atender diferente tipos de peças. Estas combinações de eixos permitem sincronizações e movimentos controlados para executar geometrias específicas. Cada fabricante, possui suas estruturas, inclusive com eixos Y Virtuais, ou seja emulados pelos demais eixos.

Como podemos observar nas ilustrações abaixo:

Quer você esteja produzindo peças pequenas com tempos de ciclo unitário de componentes menores que um minuto ou grandes e complexos que exigem uma semana inteira de usinagem, há uma solução multi-tarefas CNC para aumentar sua eficiência, flexibilidade e produtividade.

De fato, com mais de 90 tipos diferentes de configurações para escolher, existe uma seleção de modelos avançados e altamente versáteis de multitarefas no mundo para garantir o menor custo de unitário.

Adaptações e referências das fontes:

http://www.tornoautomatico.com.br/ Engº Alfredo Vergilio Fuentes Ferrari

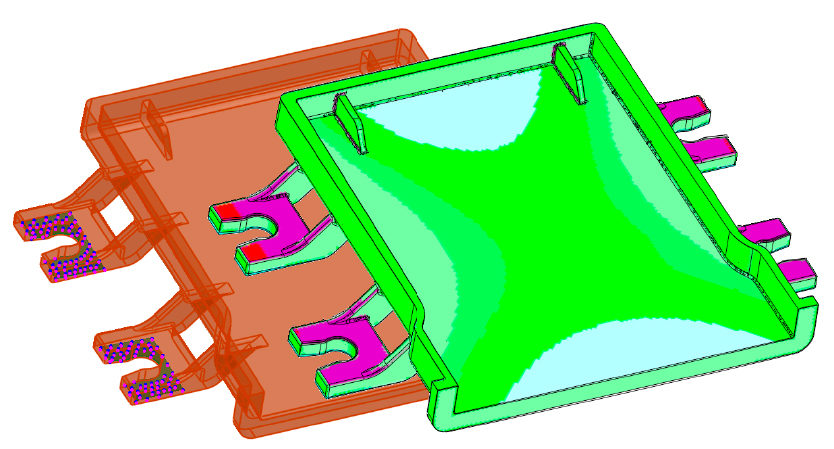

O CAD/CAM CIMATRON 15 apresenta centenas de recursos novos e aprimorados, destinados a permitir que os fabricantes de ferramental ofereçam ferramentais de alta qualidade de maneira mais rápida e fácil, além de reduzir custos. Novos recursos de programação NC aprimorados e automatizados permitem que as ferramentarias reduzam o tempo de programação e usinagem. Uma nova aplicação de centro-torneamento foi adicionada ao ambiente Cimatron NC, permitindo aos clientes programar centros de torneamento e tornos no mesmo ambiente que estão familiarizados. Os novos e aprimorados recursos de design de ferramental permitem que os fabricantes de moldes projetem mais rapidamente, melhorem a qualidade da fabricação e obtenham o projeto ideal dos moldes, usando recursos de projeto de resfriamento automatizados e novas recursos de análise.

Novos recursos de centro/torneamento foram adicionados ao Cimatron para usinagem mais rápida e melhor qualidade de superfície para os fabricantes de ferramentais que desejam usar o ambiente familiar e seguro do Cimatron para programar seus centros de torneamento e tornos. O torneamento com o Cimatron suporta todas as funcionalidades para desbaste, desbaste de alto desempenho (usando VoluTurn), contorno, rosqueamento interno/externo, furação, canais, rosqueamento interno e mandrilamento.

O aplicativo é totalmente integrado ao ambiente Cimatron CAM, permitindo fácil programação, simulação da máquina e pós-processamento de todo o processo NC: Fresamento, Furação e Torneamento.

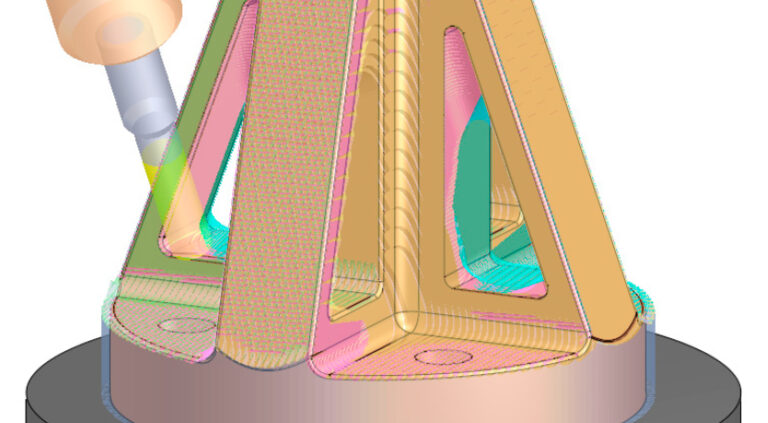

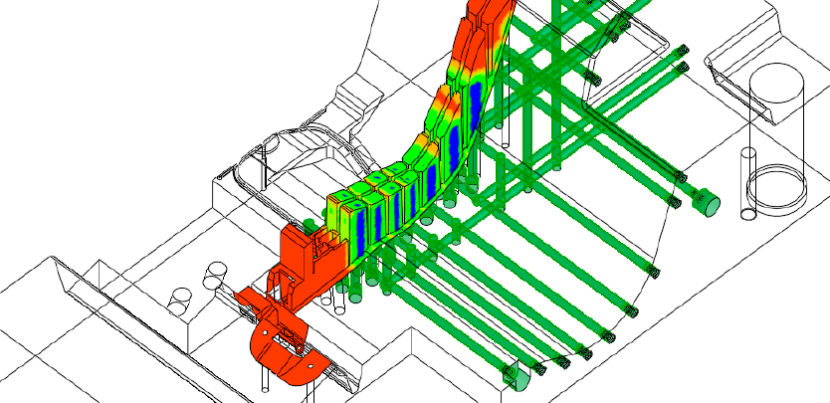

operações automáticas de desbaste 3 + 2 eixos. O material

bruto é colorido pela orientação. As direções são definidas

automaticamente pelo sistema.

O desbaste otimizado para multi-direções agora pode ser programado e calculado de forma integral e automática pelo sistema para remoção máxima de material em tempo mínimo de usinagem a partir das melhores direções selecionadas. Os usuários agora podem permitir que o sistema calcule o desbaste de peças complexas.

com um clique de um botão, o sistema calcula movimentos otimizados de limpeza em várias direções, levando em consideração o formato da ferramenta e do suporte para proteger contra possíveis colisões.

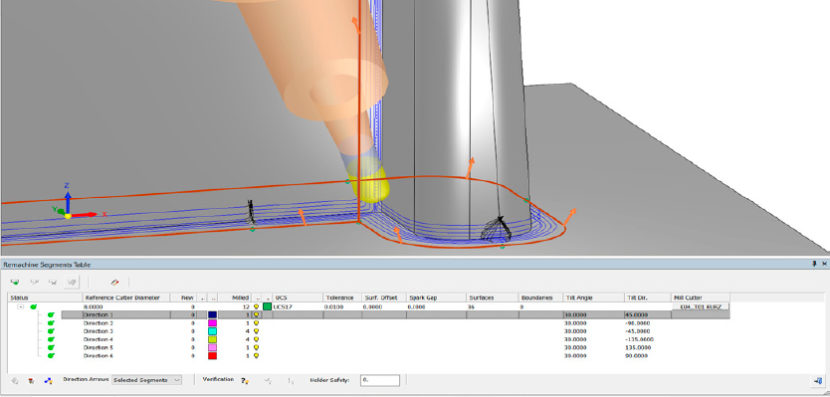

orientação inclinada de 3 +2 eixos. A orientação foi calculada

automaticamente pelo sistema, como parte da função

de inclinação automática da limpeza guiada.

sem marcas de aproximação e recuo.

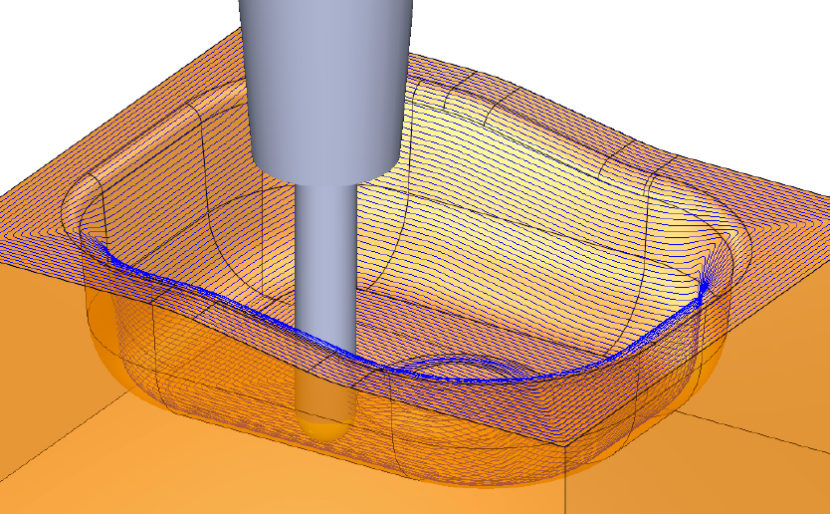

um novo caminho de alta qualidade calcula um passo 3D uniforme em peças complexas. Inclui suporte para curvas guia, usinagem negativa e considera o suporte para evitar colisões. Os usuários podem usá-lo para caminhos de ferramenta de 3, 4 e 5 eixos, geralmente usados para peças que requerem acabamento superficial de alta qualidade, como núcleos de molde e matriz e/ou casos em que um caminho de ferramenta contínuo começa do início ao fim sem a necessidade de novas entradas.

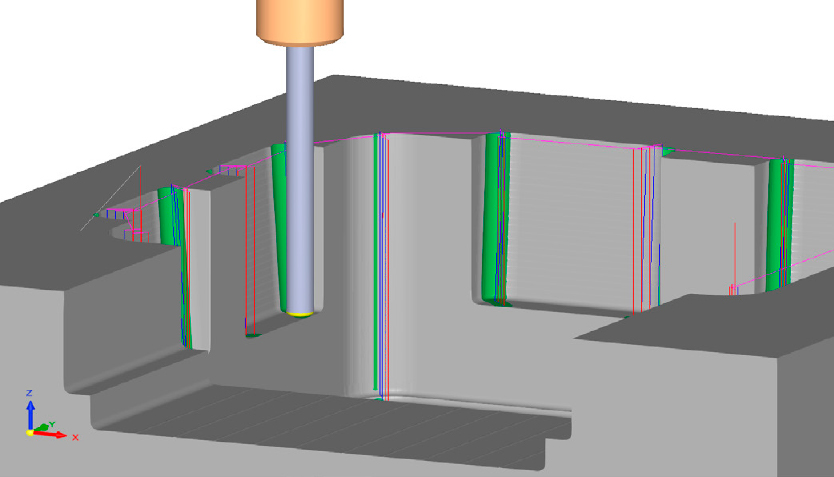

programe automaticamente as operações de rebarbação selecionando a geometria, superfícies ou um modelo inteiro. O percurso considera os limites do eixo da máquina e o suporte para criar uma trajetória livre de colisões. Os usuários podem usá-lo para trajetórias de 3, 4 e 5 eixos, por exemplo em gabaritos e dispositivos.

Aprimoramentos na usinagem de chapas. Embora a usinagem de chapas seja considerada um conjunto de operações bastante simples de 2,5 eixos, ela consiste em muitos procedimentos com muitos parâmetros de programação que podem exigir um longo tempo de programação. Recursos novos e aprimorados foram adicionados à versão 15, a fim de automatizar e reduzir o processo de programação e obter um caminho de ferramenta seguro e eficiente.

Isso inclui:

- Reconhecimento de geometrias para fabricação

- Gerenciador de Alojamento, Canal e Furo

- Template para Alojamentos

- Furação automatizada, incluindo sequências de furação

- Desbaste de Alojamento

- Mergulho nos cantos (novo)

- Perfil Sem Colisão

- Perfil Helicoidal

Ferramentas Barril, lente, oval e agora as ferramentas de corte de segmentos de 3 raios também podem ser utilizadas pelas estratégias do caminho da ferramenta do Cimatron. O uso de qualquer uma dessas ferramentas reduzirá o tempo de usinagem, alcançando ainda melhor qualidade da superfície.

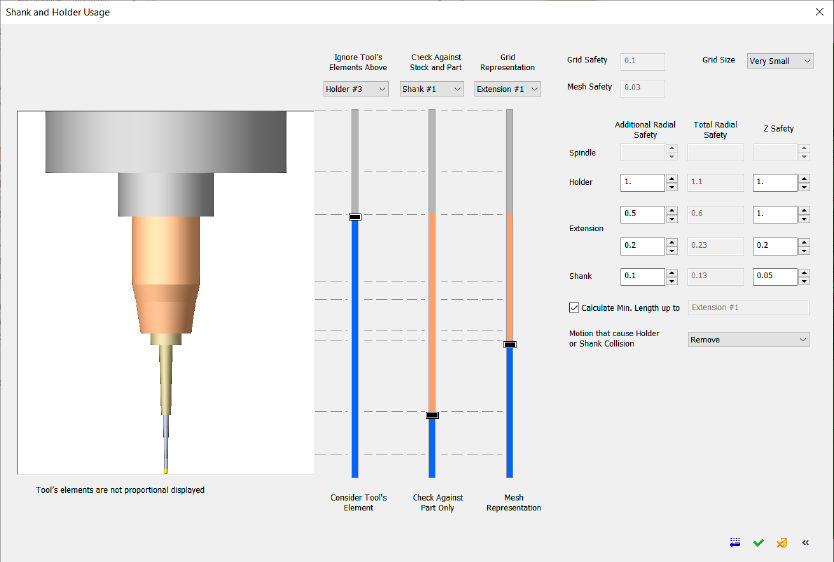

A percepção e controle sobre a segurança e o cálculo dos parâmetros de haste e do suporte foram bastante aprimorados com um novo diálogo dinâmico. Os usuários agora podem controlar quais elementos serão considerados/ignorados usando cada tecnologia e em qual nível de precisão.

A capacidade de controlar e entender melhor a influência e o comportamento dos diferentes parâmetros permitirá gerar o percurso desejado.

Um novo procedimento no gerenciador de processos permite aos usuários definir e salvar comandos e comentários que não gerará um caminho da ferramenta, como “abrir porta”, “mover para” etc. Eles serão salvos no gerenciador de processos e processados pelo pós-processador para o código G.

Agora os usuários podem definir e controlar tipos de refrigeração adicionais a serem utilizados na máquina CNC. Este inclui a opção de selecionar vários tipos de refrigeração.

Nos casos em que a peça requer dimensões de alta precisão, era comum na fábrica executar vários ciclos de fresamento e programação até que o resultado desejado seja alcançado. Isso costumava ser um longo processo de programação que ocupava o programador NC.

A nova funcionalidade de compensação 3D da ferramenta permite que o operador CNC modifique o parâmetro de compensação da ferramenta no controlador da máquina sem a necessidade de obter um novo programa do programador NC.

Os usuários agora têm melhor controle sobre a variação dos ângulos para as áreas verticais e horizontais. Este pode ser utilizado nos casos em que os usuários desejam excluir uma área plana horizontal ou ao utilizar ferramentas de segmentos circulares.

Permite otimizar o material bruto a ser removido controlando automaticamente a taxa de avanço, resultando em movimentos mais suaves e seguros, menor

tempo de desbaste, mudanças menos drásticas no fuso e eixos da máquina CNC e maior vida útil da ferramenta.

Os usuários agora podem criar movimentos arredondados em todo o caminho da ferramenta nos cantos e conexões, resultando em um movimento de usinagem mais suave, menos vibrações e maior vida útil da ferramenta.

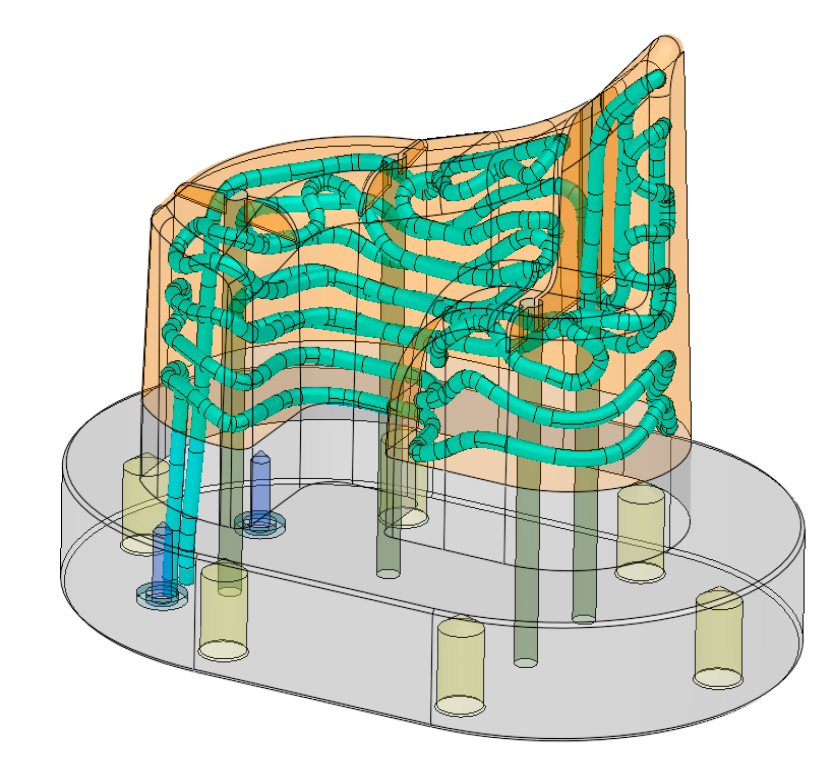

A aplicação de Refrigeração foi dramaticamente aprimorada nesta versão, enquanto continuamos a suportar ambientes de uma fabricação mista / híbrida com solução subtrativa e aditiva. Uma mistura dos recursos de refrigeração tradicional e conformal permitem ao projeto ter eficiência, resultando em menor tempo de ciclo de projeto e melhor qualidade das peças devido à redução da deformação.

faces da peça e canais de refrigeração

Garante que não haja áreas internas nos canais de refrigeração que falharão durante a impressão.

identifique áreas onde os canais podem estar muito próximos ou muito distantes das paredes do inserto e os ajusta automaticamente.

Uma licença autônoma para projeto de refrigeração conformal é oferecido para ferramentarias que utilizam outro software para projeto de moldes ou conformes para projeto de impressão de refrigeração, com todas as ferramentas necessárias para concluir o projeto.

Análise extremamente rápida para a eficiência de refrigeração com base na distância entre as faces e canais de refrigeração.

Uma nova aplicação de resfriamento conformal. As vantagens de usar resfriamento conformal é claro em casos relevantes, mas o projeto dos canais de resfriamento conformais utilizados precisam de experiência e know how. Com o novo lançamento, qualquer fabricante de moldes poderá gerar canais de resfriamento conformais com rapidez e facilidade usando ferramentas automatizadas. Horas de trabalho de projeto podem se transformar em minutos. Os usuários podem controlar e modificar os resultados automatizados ou criar seu próprio projeto de canal muito mais fácil.

Compensação de Deformação: Uma nova funcionalidade permite obter o modelo real da peça moldada (por injeção da peça e escaneá-la ou de um sistema de simulação) e alterar o projeto do molde para compensar a deformação, de modo que a peça final moldada se ajuste às dimensões e tolerâncias necessárias.

reconhecido e compensado por empenamento

O sistema agora pode fornecer uma rápida análise para encontrar automaticamente a melhor orientação para a abertura de direção do molde (uma etapa inicial crucial do projeto do molde) com a menor quantidade de negativos. Isso é especialmente útil para peças com uma linha de separação ambígua ou difícil de encontrar (por exemplo - tubos automotivos).

A microusinagem possibilita a construção de moldes de tamanhos na ordem de 2 ou 3 milímetros.

Geralmente usados na fabricação de peças de 1 milímetro, exigem máquinas, ferramentas e ligas especiais, além de profissionais altamente qualificados.

Com isso, o Serviço Nacional de Aprendizagem Industrial (SENAI) e a Federação das Indústrias do Estado de Santa Catarina (FIESC) estão em alerta sobre as oportunidades surgidas para aumentar as atividades exercidas pelas ferramentarias.

Mais especificamente para a produção de micromoldes.

Dessa forma, a proposta de ambas é ampliar os serviços que podem ser prestados e introduzir inovação para a indústria.

Equipamentos cada vez menores e mais leves trazem vantagens competitivas para setores como eletroeletrônica e medicina.

A produção dessas peças exige uma sofisticação na produção de seus componentes, também minúsculos e que são fabricados a partir de micro moldes.

Com isso, a microusinagem se transforma em um potencial campo de atuação para o setor de ferramentarias.

E para aumentar o leque de serviços, com a introdução de micro-moldes na oferta de pedidos, o SENAI-SC e a FIESC também estão preocupados em transmitir informações sobre as máquinas-ferramenta que realizam esse processo, sobre ferramentas de corte dedicadas e matérias-primas específicas para esse tipo de peça.

Sem falar de toda a tecnologia envolvida na microusinagem, que ainda é novidade para muitas prestadoras de serviços.

Antes de induzir a criação dessa atividade alternativa, o SENAI realizou estudo de mercado para analisar as condições atuais da indústria da região e as tendências em tecnologia.

Segundo a diretora da unidade de Joinville, Hildegarde Schlupp, a produção metalmecânica do Estado ainda está muito focada no setor automobilístico, mas com os micromoldes será possível estender o atendimento para as áreas de telecomunicações, médica e eletroeletrônica, entre outros potenciais.

De acordo com o diretor regional do SENAI-SC, Sérgio Roberto Arruda, ainda não há pedidos para a usinagem de micromoldes na região.

Porém, mesmo sem pedidos ainda, ele julga que essa será uma grande aposta.

Por isso, foi adquirida máquina-ferramenta com cinco eixos de movimentação e precisão na ordem de 30mm, para operações de microfresamento, da Kern Microtechnik.

De acordo com Arruda "Ela será capaz de fazer um furo em um fio de cabelo”

O SENAI CIMATEC da Bahia também investiu na aquisição de uma máquina idêntica, alemã, avaliada em cerca de R$ 2,5 milhões.

Com isso, a aquisição permitirá que a escola trabalhe juntamente com a empresa para o desenvolvimento dessa capacitação.

Porém, de acordo com Hildegarde, o SENAI não prestará nenhum tipo de serviço que possa competir com a indústria.

Porque, a ideia é atuar com inovação e pesquisa aplicada, dar todo apoio na questão da metrologia e direcionar e estimular as empresas a se tornarem mais competitivas.

O SENAI-SC criou recentemente parcerias com o Instituto Fraunhofer da Alemanha e com o Instituto Tecnológico de Aeronáutica.

Com isso, o objetivo é capacitar o SENAI para disseminar o conhecimento a todas ferramentarias da região.

Ou seja, realizar uma ação conjunta entre profissionais envolvidos deverá induzir o surgimento de um novo segmento produtivo.

Para o pesquisador do Departamento de Tecnologia de Processos do Instituto Fraunhofer de Tecnologia da Produção (IPT), Benedikt Gellissen, parceiro do SENAI no desenvolvimento desse projeto de ampliação dos serviços de ferramentaria na região, toda a cadeia de produção precisa ser repensada.

“Não é apenas diminuir o tamanho do molde, mas sim mudar tudo o que está envolvido no processo. Inclusive, pensar em como fazer o controle dimensional das micropeças”.

Segundo o pesquisador, geralmente os sistemas de medição para toda a superfície do micromolde apresentam soluções ópticas.

Ou seja, não há contato com a peça.

A realização da microusinagem envolve processos de fresamento, torneamento e eletroerosão.

Ainda se aplica a esse quadro de fabricação a usinagem a laser.

Porém, de acordo com o Dr.-Ing. Kristian Arntz, esta tecnologia ainda demora para ser introduzida nas ferramentarias, por uma questão de adaptação.

Gellissen lista como usuários potenciais de micro moldes os fabricantes de sensores, elementos ópticos, acessórios usados na biotecnologia e microchips.

Ambos os pesquisadores do Instituto Fraunhofer apresentaram ao SENAI diferentes tipos de micro moldes que poderão, em um futuro próximo, também serem confeccionados pelas ferramentarias catarinenses.

Um dos exemplos citados é para a produção de uma bomba de fluxo de sangue utilizada para o tratamento de doenças do coração.

O programa também pretende estimular a criação de produtos inovadores e ampliar os valores de exportação.

Sendo assim, a proposta é produzir mais tecnologia, aumentar o número de patentes e agregar valor aos produtos exportados.

A indução do desenvolvimento tecnológico é uma ação que integra o Programa SENAI Mais Competitividade.

A ação, também prevê a implantação de centros de referência focados nas vocações industriais de cada região do Estado.

Confira a palestra do Mr. Benedikt Gelissen do Instituto Fraunhofer sobre Fabricação de moldes por micro usinagem

Também, confia a seguir sobre Micro Usinagem com Cimatron

Precision Mould Inserts for Dentistry: Clique Aqui

Fonte: www.sc.senai.br e http://www.cimatron.com/NA/pressreleases.aspx?FolderID=912&docID=2771

A FIT apresenta o Cimatron 14 Nova Versão, lançamento 2018, uma solução CAD/CAM mais completa, dedicada a projetos e fabricação de estampos e moldes, que agora traz novos aprimoramentos que beneficiam empresas com produto próprio, usinadoras e ferramentarias nas mais diversas operações.

Essa nova versão faz com que nossos clientes estejam mais capacitados no mercado competitivo.

Com mais de duzentos novos recursos, o Cimatron 14 inclui vários aperfeiçoamentos para que o projeto de chapas seja mais fácil, rápida e segura.

A nova programação NC agora possui uma usinagem mais rápida, devido ao novo desbaste. O algoritmo está melhorado; ele possui conexões mais eficientes, possui CBP (Limpeza Entre Passes - Clean Bettwen Passes) e reconhecimento mais eficiente de ilhas e desbaste 20% mais rápido.

O acabamento tornou-se mais rápido com as Ferramentas Barril. Isso é possível devido à grande curvatura dessas ferramentas, permitindo o uso de uma profundidade maior (Ap), mantendo a mesma qualidade de superfície.

A alta qualidade superficial é possível devido ao algoritmo de inclinação 5 eixos (tilting) que foi melhorado e agora deixa os movimentos mais suaves dos eixos da máquina e com menos vibrações.

A qualidade superficial também é mais refinada, com um só parâmetro nos procedimentos; sem grande diferença no padrão, além de não necessitar de polimento manual.

Com o novo procedimento de “Converter para 5 eixos” os 3 eixos são separados da inclinação 5 eixos; além disso a região 3 eixos não precisa ser recalculada, o que faz mais econômico o tempo de cálculo.

Existem duas opções para definir a operação de inclinação:

A nova programação possui faceamento automático considerando “Peça & Material Bruto” e sem a necessidade de definir contornos ou valores Z, gerenciador de cavidade com análise, filtro e organização, templates de cavidade com aplicação de um processo completo de cavidade selecionadas, auto detectar chanfros evita colisões de ferramentas e possui furação automatizada.

A usinagem é baseada em característica; disponível licença para automação de placas como avaliação para todos os clientes atualizando para o Cimatron 14.

Ela guia e gerencia o processo de redesbaste; com a programação mais rápida, mais segura e mais eficiente. Melhor utilizado para componentes de grande complexidade como: pára-choques, grade automotiva, etc.

O segmento de redesbaste são encontradas as regiões não usinadas por uma ferramenta de corte previamente utilizada. Todos os dados são mostrados em uma área gráfica e controlada via uma tabela de seguimento para redução de raios.

Os usuários podem cortar, dividir e deletar segmentos e também podem especificar direções para cada segmento.

A limpeza guiada agora também possui dois novos procedimentos: Guided CleanUp e Multi-Axis Guided CleanUp. Eles fazem o fresamento de cada segmento de acordo com uma direção pré-definida.

O IPM ou Medição de Processo é feita na máquina CNC, enquanto a peça ainda está montada na máquina e isso faz com que exista uma melhor utilização de sua fábrica.

Na máquina CNC o sistema em tempo real de prevenção de colisão, instalado como padrão em todas às máquinas CNC Makino 5-eixos, verifica todos os componentes e verifica todos os modos de trabalho ( G-Code Program, CAM, Manual Jog, MDI).

O Cimatron 14 oferece uma interface para compartilhar dados com o aplicativo Makino CSG (Collision Safeguard). A interface Makino CSG é uma adição às interfaces para Vericut e Eureka suportadas atualmente.

A interface entre o Cimatron e o Makino CSG é direta e permite uma prevenção de colisão em tempo real durante a verificação do programa de 3 Eixos e 5 Eixos no Cimatron em relação à peça e material bruto.

Nesta versão 14 inclui o ProgSim, simulador de conformabilidade CAE, que vem a ser uma sub-versão do Autoform, mais barata, melhor integrada com o Cimatron; mais recomendado em estampos progressivos automotivos. Ele também reduz os números de try-outs o que torna o projeto de estampo mais rápido.

O AutoForm ProgSim permite aos usuários Cimatron as seguintes funcionalidades:

Novas ferramentas avançadas de geometria de projeto de estampos, como superfícies Addendum (Encabeçamento) e Fuzzy Offset (Casca), foram adicionadas para ampliar os recursos do aplicativo.

A casca Fuzzy Offset Design (Die Casting) trata-se de um “offset” de superfície robusto, que facilmente cria uma superfície offset aproximada, fora de uma complexa superfície.

Estampos tipo Transfer define e cria faces Addendum (encabeçamento automatizado) entre as faces do blanque e o binder de maneira mais rápida e fácil. Uma lista pré-definida de formatos Cross Section está disponível para escolha da superfície Addendum.

Peças grandes/médias são transferidas entre múltiplas prensas. (Cascas, aplicação de tubos, estruturas, componentes estruturais).

O desenvolvimento de projeto também foi modificado. Projeto de moldes mais fácil e rápido. Verificação de furos; uma nova ferramenta identifica erros no projeto que podem levar a vazamentos nos moldes antes da fabricação.

Reconhecimento de furos. Permite que o criador de moldes, analise mais rapidamente os furos usados no projeto.

Projeto mais fácil e mais rápido. Nova ferramenta de seleção e texto volumétrico. Projeto de malha paramétrica, cria objetos de malha de diferentes tipos.

O usuário tem uma melhor experiência. Ele pode customizar as configurações de mouse/teclado. Eles também podem configurar o sistema para funcionar como estão acostumados.

A FIT Tecnologia é uma empresa brasileira que tem sua prioridade em identificar, desenvolver e implantar novas tecnologias CAD, CAM, CAE e DNC utilizadas na área industrial de alto desempenho. Em parceria com a 3DSystems que desenvolve o Cimatron e GibbsCAM trazendo inovações há mais de 30 anos e ao longo dos anos cresceu e se tornou uma empresa mundial de soluções digitais 3D. Sempre trabalhando para resolver problemas empresariais nessa área com seu extenso portfólio de tecnologias de hardware, software e materiais avançados.

A solução de eletrodo autônomo da Cimatron é um pacote de software exclusivo que gerencia todo o processo desde o projeto até a fabricação, enquanto elimina a necessidade de empregar outro software.

Com base no aplicativo Quick Electrode da Cimatron, líder da indústria ferramenteira, o pacote inclui todos as ferramentas necessárias para definir a área de queima de eletroerosão EDM CNC, extraindo a forma do eletrodo, documentação e usinagem, todos otimizados para eletrodos. Selecionando cuidadosamente todos os ferramentas necessárias, excluindo outros recursos CAD / CAM não essenciais, a Cimatron é capaz de oferecer a solução mais econômica e completa para qualquer projeto de eletrodo e necessidade de fabricação.

“A solução de eletrodo autônomo foi desenvolvida em resposta aos nossos muitos clientes que nos abordaram sobre o desenvolvimento de um pacote mais econômico de todas as funções necessárias para projetar e fabricar eletrodos, sem outra funcionalidade CAD / CAM não essencial ” disse Danny Harran, presidente e CEO da Cimatron. “O resultado é uma aplicação independente em um preço muito competitivo, que oferece tudo o que é necessário para o projeto de eletrodos e fabricação, eliminando a necessidade de mudar o software no meio do processo. ”

“Eletrodos e peças de trabalho são carregados automaticamente dia e noite, e nossas máquinas EDM são usadas 7.200 horas por ano ”, explicou o cliente da Cimatron, Nico Van Wijnen, da Van Wijnen Mold, Holanda. "Nós não podemos fabricar eletrodos de qualidade tão rápido sem o Cimatron com a Solução de eletrodo. ”

A solução de eletrodos está disponível em duas configurações: 'Electrode Solution', que abrange o processo completo de projetar e documentar (desenhar) eletrodos; e ‘Electrode Pro Solution', que adiciona fresamento e simulação de 2 e 3 eixos para eletrodos.

Gira foi fundada em 1905 como uma produtora de interruptores elétricos e outros produtos para instalação elétrica doméstica. Hoje, a empresa possui mais de 900 funcionários, produzindo uma larga gama de produtos elétricos para sistemas de construção e para casas. Os produtos, os quais visam ter uma boa eficiência energética e refletem modernos designers populares, ganharam muitos prêmios pelo seu design e inovação.

Indústria: Elétrica para sistema de construções e produtos domésticos.

Localização: Radevormwald, Alemanha.

WebSite: http://www.gira.de