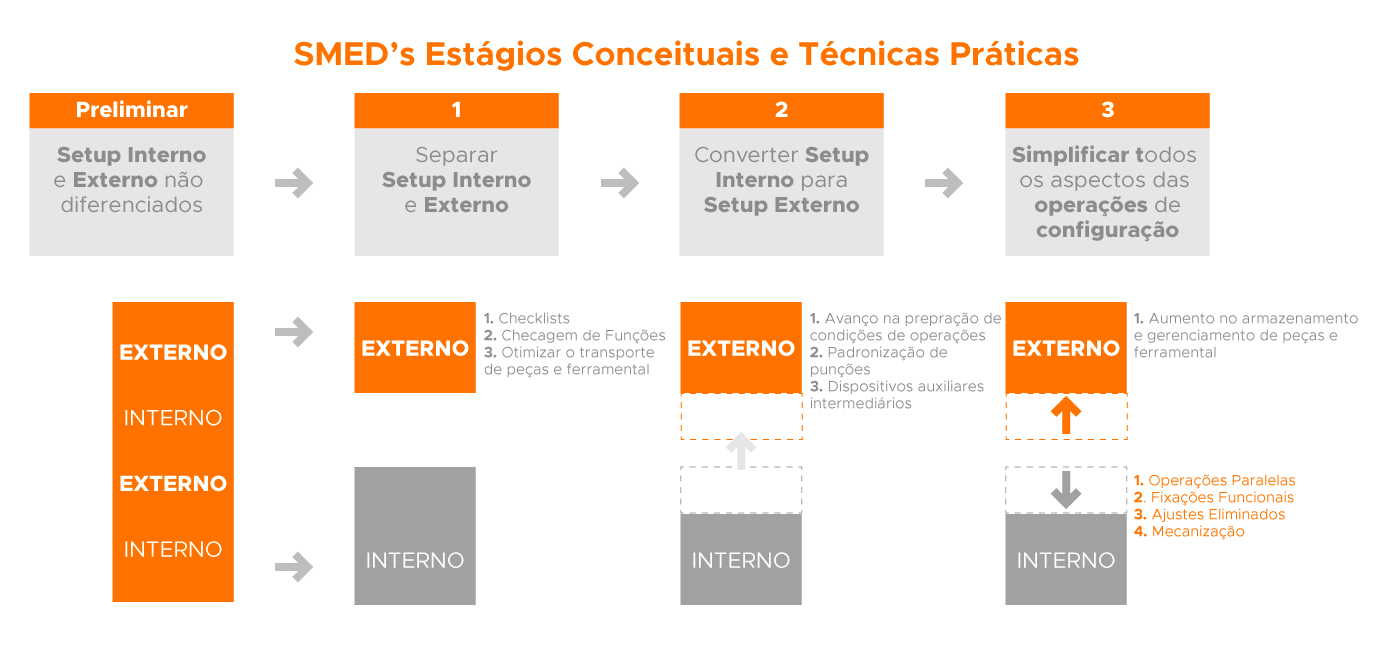

O Setup rápido ou a troca rápida de ferramenta (TRF), que também é conhecido como SMED (Single Minute Exchange of Die, Troca de Ferramental em Um Minuto), tem como foco principal diminuir ao máximo o tempo de SETUP, sendo que esperasse reduzir o tempo que o maquinário fica sem produzir para a troca de ferramental.

É uma metodologia que ampara a forma de realizar uma rápida mudança de uma linha de produção, possibilitando resultados rápidos diante da necessidade do mercado. Assim, trazendo grandes vantagens quando empregado na fabricação de pequenos lotes do processo produtivo. Permitindo, dessa forma, reduzir os estoques intermediários, e também, reduzir tempo e custo com inventários.

Levando esta tecnologia para o setor de injeção de plástico será possível aumentar o nível de competitividade, já que, atualmente, o fator que mais diminui a competitividade do setor é o excesso de tempo gasto nas máquinas de injeção de plástico e nas mudanças dos moldes.

Com esta etapa sofrendo as alterações do injeção de plástico será possível aumentar o nível de competitividade, já que, atualmente, o fator que mais diminui a competitividade do setor é o excesso de tempo gasto nas máquinas de injeção de plástico e nas mudanças dos moldes.

Sofrendo as alterações do SMED, e aplicados corretamente, o retorno em investimentos e na competitividade no mercado vai ser muito maior.

Lembrando claro que o processo utilizado para a troca de moldes de injeção de termoplásticos, a metodologia SMED, pode ser utilizado em qualquer processo produtivo na indústria. Levando em consideração que sua origem foi na troca do ferramental para indústrias de estampagem em metal.

SMED, quando bem aplicada, traz uma série de benefícios para a sua linha de produção. Expostos a seguir

Existe várias aplicações, mas quando bem aplicada na ferramentaria traz ótimos benefícios para a indústria. Levando este método para realizar SETUPS rápidos temos melhoras significativas de tempo.

Alinhando, assim, a SMED a indústria 4.0, que visa a diminuição de desperdícios, produções rápidas com menos gastos e falhas. Sem esquecer do lado ambiental que a quarta revolução industrial vem trazendo.

Em sua essência, a metodologia SMED aplicado no SETUP Rápido, foca na redução de custos totais de fabricação, diminuindo, de maneira que deve ser considerada, os times improdutivos do setor. Que não agregam valor ao produto finalizado na parte final da linha.

A maior parte das empresas brasileiras não faz medições do tempo perdido na troca de ferramental para a produção. O que leva a não contabilizar esses tempos na cotação produtiva. Trabalhando então com o indicador de tempo de máquina disponível que não é o real. Refletindo na necessidade de se adicionar horas extras para compensar a ineficiência das trocas de ferramental.

A definição de SETUP são as tarefas necessárias e com relação direta às ações de preparação de um maquinário, desde o instante em que foi finalizada a última peça boa do lote anterior até o momento que foi completado o ciclo produtivo da primeira peça do lote posterior.

Definindo deste modo, como tempo total de SETUP o intervalo transcorrido desde a produção da última peça boa do lote anterior até a finalização da primeira pela boa do lote posterior. Vale lembrar que se fala de peças boas, ou seja, os produtos finalizados que estão defeituosos não contam como finalização de SETUP, pois será necessário realizar os ajustes para que ocorra a produção de forma correta.

Essa metodologia vem para alterar este quadro, diminuindo o tempo de SETUP e tornando ele mais eficiente.

Para implementar a metodologia SMED primeiro é necessário avaliar se tal metodologia pode ser aplicada a sua empresa. Recomendando que só seja aplicado quando os tempos de troca sejam significativos entre os tempos totais de parada dos maquinários, de no mínimo 20%. Se sua empresa não tem esses números tão elevados, existem outros métodos que são mais fáceis de serem aplicados e, assim como o SMED, aumentam a disponibilidade, em exemplo é o TPM (Total Productive Maintenance, Manutenção Produtiva Total).

Antes de se iniciar um projeto de SMED, é, em muitas vezes, necessário avaliar o desempenho da disponibilidade do processo, por meio do OEE (Overall Equipment Effectiveness, Rendimento Global do Equipamento). Podendo assim, medir os possíveis resultados antes de aplicar o SMED e se controlar adequadamente os resultados obtidos de fato. Entretanto, não medir o OEE não impede a aplicação do SMED.

A equipe ideal para um projeto SMED é multidisciplinar, ou seja, que possua a maior diversificação de funcionários quanto possível. Para conseguir alcançar pontos de vista diferentes e um alto resultado a baixo custo. Sendo necessário ainda que a equipe tenha o conhecimento de todo o “caminho” do processo produtivo, onde começar, como é transformado o insumo, quais os processos ocorrem ali, como são realizados o SETUP e a manutenção, quais são os moldes dispostos na ferramentaria, chegando até a finalização do processo.

Observando todos estes pontos a equipe será capaz de gerar opções de melhorias viáveis, que sejam eficientes, com bom significado para o processo. Também é preciso pensar nos quesitos de manter/aumentar a qualidade do produto final.

A máquina, por sua vez, tem que ter a função de gargalo, para que os resultados sejam realmente fiéis à realidade e mostram a sistematização dos dados apresentados. Para o SETUP deve ser permitido realizar melhorias, sem que demore muito, para que o projeto não aconteça em excesso.

Manter um histórico é parte importante do trabalho, para que se tenham referências das melhorias executadas e se realmente trazem benefícios.

Para esta etapa, comumente se filma o processo de SETUP. Esse filme deve ser analisado por toda equipe de projeto, para que o processo seja dividido em elementos, com tempos definidos e com oportunidades de melhoria identificadas. Não obstante a filmagem não seja literalmente necessária, ela descomplica a diagnóstico limitando o número de setups que necessitam ser agrupados pelo time para que se complete a pesquisa.

Esse passo consiste em confrontar a seguinte questão para qualquer um dos elementos nomeados: “Esse item como realizado hoje em dia ou em relação a pequenas mudanças pode ser preparado durante o trabalho da máquina? ”

Se o feedback for “sim”, o elemento consegue ser classificado como externo. Se contrário ele é interno.

Exemplos de elementos externos são: Levar peças, equipamentos, instrumentos, instruções ou desenhos para próximo da máquina; verificar peças, ferramentas ou elementos; limpar ou lubrificar componentes, ferramentas ou segmentos da máquina.

Esse passo consiste em lidar com a seguinte questão, para todo os elementos internos restantes:

“Existe uma maneira de fazer esse elemento com a máquina em funcionamento? Se sim, como faríamos? ”

A partir desse ponto se inicia o plano de ação, que deve transformar os elementos internos em externos, sempre levando em consideração os custos estimados para executar essas mudanças, se respaldando nos benefícios em tempo de redução de SETUP.

Neste ponto está quase finalizada a implementação do SMED na ferramentaria para SETUP Rápido.

Para a quinta e última etapa, que, na verdade, é uma etapa que sempre deve estar passando por melhorias. Deve responder a seguinte pergunta para cada um dos elementos, sendo priorizados os elementos internos que não conseguiram ser levados para elementos externos:

“Como esse elemento pode ser realizado em menos tempo? ”.

Assim, outro plano de ação deve ser pensado e colocado em prática pelo time. Sendo ações comuns nesta etapa:

Automatizar elementos, geralmente como último item de prioridade, devido à relação custo benefício.

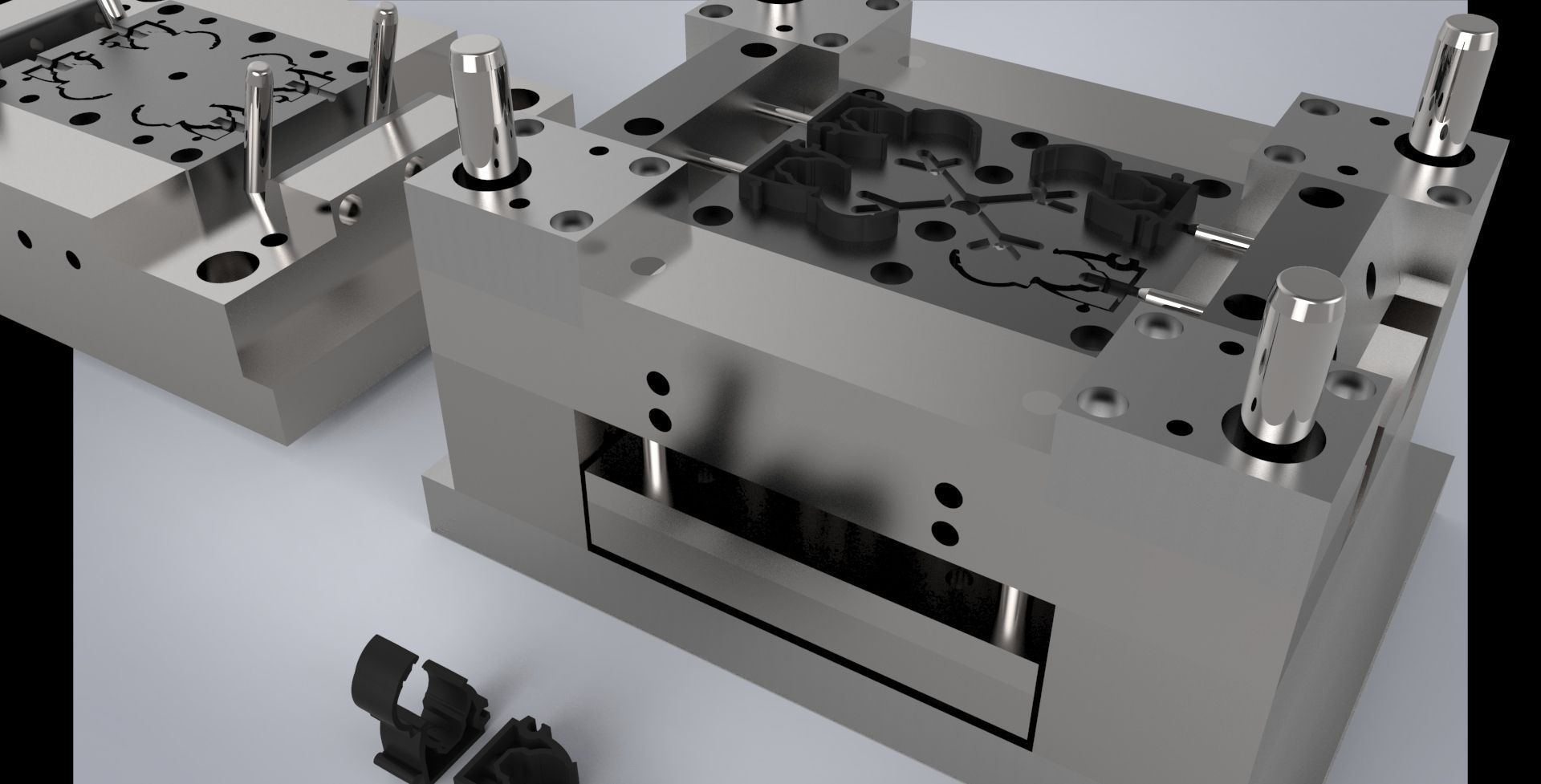

A área de Projetos de Moldes de injeção plástica está em falta no mercado brasileiro, principalmente os profissionais projetistas de moldes com conhecimento prático.

As empresas fabricantes de moldes, as ferramentarias, na sua grande maioria, segundo dados de 2014 possui um parque industrial de máquinas consideradas novas.

Sendo as citadas acima, 72,55% das máquinas possuem aproximadamente nove anos de uso.

O grande entrave neste segmento é o conhecimento e a experiência, restritas a poucos profissionais.

As empresas confiam muito na experiência de poucos profissionais do que na capacitação de novos profissionais. Esse é um erro estratégico das empresas do segmento.

Considerando que todos os produtos fabricados globalmente, cerca de 70% destes produtos são oriundos da fabricação de termoplásticos, de diversos segmentos industrial: automotivo, bebidas, alimentos e construção civil.

Para as empresas se tornarem competitivas é necessário investir em capacitação e no desenvolvimento de novos profissionais.

Neste cenário com a falta de profissionais qualificados, ainda temos diversos problemas para os desenvolvedores de moldes de injeção plástica nacional que são:

O profissional que atua ou pretende ingressar na área de Projetos de Moldes de injeção e estampo, necessita se atualizar constantemente, o advento da tecnologia no segmento requer essas habilidades como pré-requisitos.

Mas não é suficiente apenas conhecer softwares CAD/CAM específicos de Projetos de Moldes ou desenhos técnicos.

É preciso saber lidar com diversas situações de pressão, que é o ambiente industrial, no que diz respeito a prazo, qualidade e custo.

No departamento de desenvolvimento de Projetos de Moldes temos geralmente os seguintes profissionais: gerente de projetos, supervisor de projetos, engenheiros, projetistas de moldes e desenhistas.

Falaremos especificamente para o cargo de projetista, mas é claro que estas recomendações de capacitação técnicas pode ser adotadas aos demais cargos.

Conforme a experiência aumenta as chances de crescimento da carreira são maiores e os assuntos referentes a gestão do departamento irão ganhando importância e o profissional deve se capacitar.

O projetista de moldes tem como responsabilidade de desenvolver projetos para fabricação de moldes e estampo, conforme normas técnicas e atender aos requisitos dos clientes.

Nessas atividades estão inseridas as definições das etapas dos processos o levantamento de materiais e o custo.

O grande diferencial para atuar nesta área é o profissional iniciar se dedicar aos cursos técnicos, podendo ser técnico mecânico, técnico de plásticos e posteriormente fazer um curso de graduação superior como engenharia.

Durante o curso técnico, existe a possibilidade de iniciar o desenvolvimento de um estágio no setor da ferramentaria e após o término do curso técnico, é possível ser efetivado, conforme os resultados obtidos e a disponibilização de vagas.

As empresas contratam estudantes de cursos técnicos que ganham conhecimento e experiência na área.

Seguindo uma trajetória desde a área de ferramentaria com desenvolvimento e aplicações de desenhos técnicos e programações CNC, até chegar no departamento de Projetos de Moldes.

Conforme o profissional vai conquistando experiência e capacitação, necessita desenvolver a área de gestão para chegar a cargos de supervisor e gerente.

O profissional desta área necessita adquirir conhecimentos técnicos práticos e teóricos, existem diversas modalidades de ensino com a possibilidade de estudar presencial ou EaD, cursos à distância.

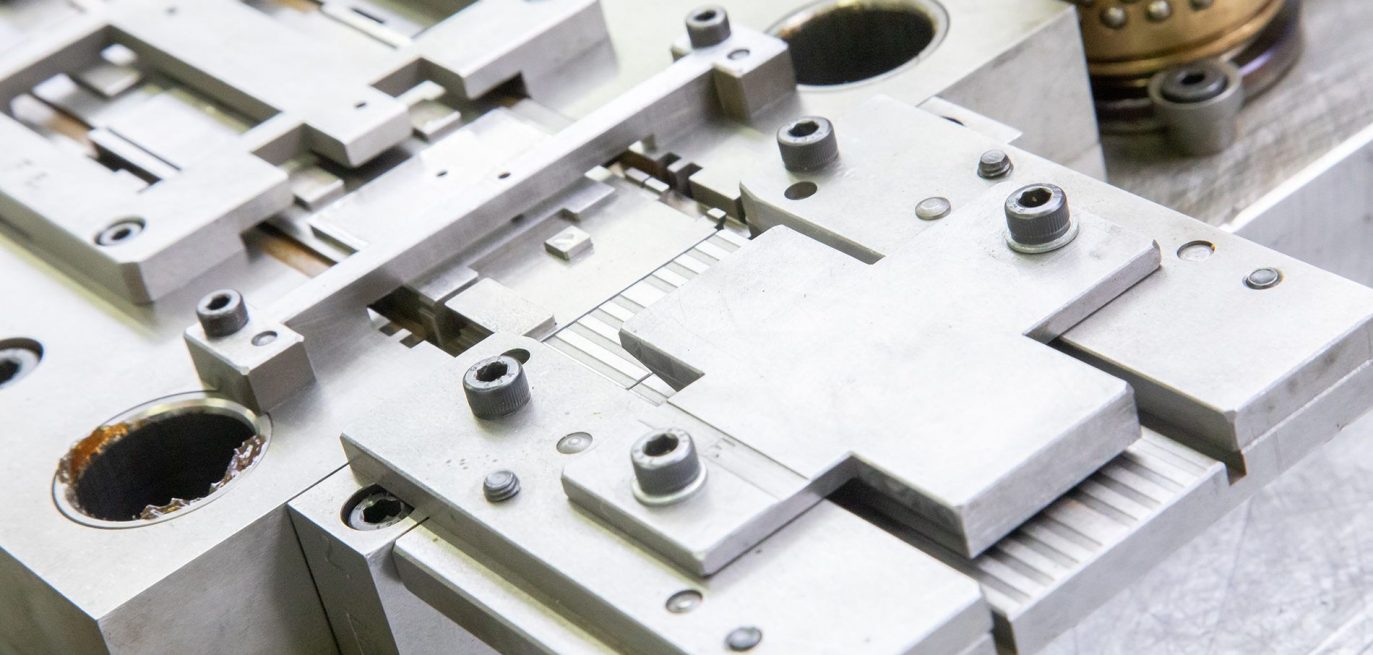

Figura 1: Molde de Injeção Plástica

Este curso oferecido pelo SENAI, apresenta qualificação profissional em processos de usinagem utilizando CNC.

Disciplinas específicas são ofertadas aos alunos tais como: desenho técnico, hidráulica, pneumática, metrologia, tecnologia mecânica.

Este curso é oferecido pelo Senai: Curso Mecânico de Usinagem

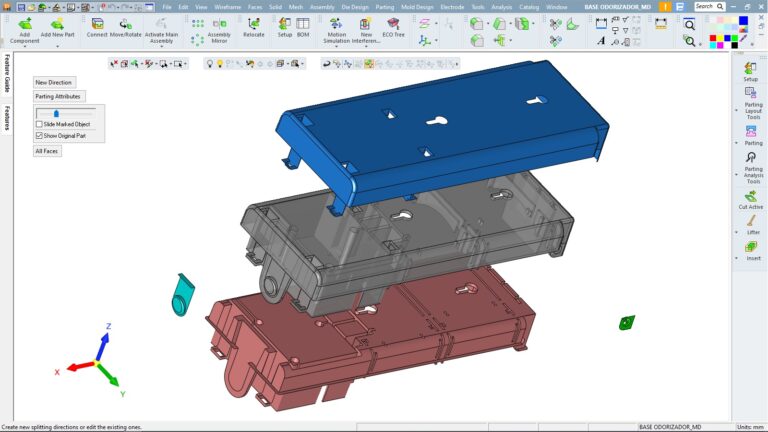

Vai aprender a desenvolver Projetos de Moldes de injeção plástica que inclui a elaboração do projeto e o desenvolvimento do processo de manufatura com a ferramentaria e a aplicação de softwares CAD/CAM.

Este curso é oferecido pelo Senai: Projetista de Moldes para Injeção de Termoplásticos

Figura 2: Simulação do Processo de Injeção Plástica com Moldex 3D

Figura 2: Simulação do Processo de Injeção Plástica com Moldex 3D

A FIT Tecnologia, empresa especializada na comercialização de softwares e soluções para engenharia que utiliza tecnologia CAD, CAE, CAM, DNC, oferece diversos cursos na área de projetos e programação. São os seguintes cursos dividos em dois grupos, sendo estes: Cursos de programação: Os cursos de programador CAM (Manufatura Assistida por Computador), tem como objetivo de desenvolver programação de máquinas CNC. E os cursos de CAD (Desenho Assistido por Computador) é o desenvolvimento de desenhos técnicos em plataforma computacional.

As normas técnicas são as referências normatizadas que os profissionais se orientam para desenvolver seus produtos, neste caso estamos falando de moldes e estampo e o órgão responsável é a ABNT (Associação Brasileira de Normas Técnicas).

Essas normas específicas são apresentadas durante o desenvolvimento do curso de técnico mecânico, projetista entre outros.

Destacamos a NBR13536, uma norma técnica que faz referência a segurança de máquinas de injeção plástica e de borracha.

Nela apresentam-se os requisitos da interface entre as máquinas injetoras e os seus moldes de injeção e os equipamentos periféricos.

O Senai, através da sua plataforma EaD, oferece diversos treinamentos online sobre o tema chamado de competência transversal.

Esse conteúdo aborda um conjunto de habilidades que somada a experiência técnica torna o profissional mais competitivo e preparado para o cenário do mercado atual.

São diversos cursos apresentados nesta plataforma, tendo como destaque os seguintes cursos:

Competência Transversal – Segurança no trabalho

Competência Transversal – Metrologia

Os temas de segurança do trabalho e de metrologia são apresentados como disciplinas em cursos técnicos e devem ser levados em consideração no desenvolvimento do ferramental pelos Projetistas de Moldes.

Chamada de quarta revolução industrial, atualmente é o tema mais abordado na área industrial.

A Indústria 4.0 teve origem de um plano estratégico do governo alemão para se aplicar no segmento industrial, que é consiste em utilizar o advento de alta tecnologia com aplicação da internet na indústria.

Dentre todas as etapas da Indústria 4.0, é muito interessante o conceito da manufatura aditiva ou impressão 3D, que pode ser aplicada na área de Projetos de Moldes.

Dessa forma, é possível simular produtos e moldes que anteriormente, com escassez tecnológica, era realizado em forma de prototipagem.

O Senai disponibiliza em sua plataforma EAD online de cursos gratuitos, como o Desvendando a indústria 4.0

Com o surgimento de novas tecnologias e o avanço da transformação digital, o mercado de trabalho necessita de profissionais que interajam com todas essas inovações tecnológicas.

O mercado de trabalho exigirá do profissional que estará inserido no contexto da Indústria 4.0 um perfil profissional diferenciado, possuindo as seguintes características:

Conforme comentado anteriormente, o profissional irá se desenvolvendo e agregando conhecimento e abrindo as possibilidades de promoções, sendo necessário o desenvolvimento no que se diz respeito a gestão do negócio.

A FGV (Fundação Getúlio Vargas), oferece através da sua plataforma de ensino EaD cursos introdutórios gratuitos com pouca carga horária e com certificação de conclusão.

São cursos de curta duração em que o profissional terá o primeiro contato com o tema e futuramente, conforme o interesse e a necessidade o profissional.

Pode também se aprofundar através da realização de cursos com uma carga horária maior e com maior conteúdo.

Os cursos indicados são:

Avaliando e começando os estudos

Com essas informações de capacitação sugeridas, o profissional que pretende ou já está atuando no segmento de Projetos de Moldes e estampos, avaliará e decidirá quais os formatos de capacitação que estão disponíveis atendem as suas necessidades.

O mercado de trabalho, está bem competitivo e o profissional que busca capacitação na sua área de atuação, tem mais chance de ser contratado como Projetista de Moldes.

O segmento de Projetos de Moldes e Estampos necessita de profissionais qualificados e estará aquecido nos próximos anos em decorrência de investimentos no setor.

Esta é uma ótima oportunidade para começar os estudos.

Gostou? Acompanhe nossas páginas no Facebook e no LinkedIn e receba nossos conteúdos em primeira mão!

Indústria 4.0 é o nome dado à tendência atual de automação e troca de dados em tecnologias de fabricação. Inclui sistemas ciber-físicos , a Internet das coisas , computação em nuvem e computação cognitiva . A indústria 4.0 é comumente referida como a quarta revolução industrial.

A Indústria 4.0 promove o que foi chamado de "fábrica inteligente". Dentro de fábricas inteligentes estruturadas modulares, sistemas ciber-físicos monitoram processos físicos, criam uma cópia virtual do mundo físico e tomam decisões descentralizadas. Através da Internet das Coisas, os sistemas ciber-físicos comunicam-se e cooperam uns com os outros e com os humanos em tempo real, tanto internamente como através dos serviços organizacionais oferecidos e utilizados pelos participantes da cadeia de valor do processo industrial.

Tecnologias modernas de informação e comunicação, como sistema ciberfísico , análise de big data e computação em nuvem , ajudarão a detectar precocemente defeitos e falhas de produção, possibilitando sua prevenção e aumentando os benefícios de produtividade, qualidade e agilidade que têm um valor competitivo significativo.

A análise de big data consiste em 6Cs no ambiente integrado do Industry 4.0 e do cyber physical systems. O sistema 6C compreende:

Neste cenário e para fornecer informações úteis para o gerenciamento de fábrica, os dados precisam ser processados com ferramentas avançadas (análise e algoritmos) para gerar informações significativas. Considerando a presença de problemas visíveis e invisíveis em uma fábrica industrial, o algoritmo de geração de informações deve ser capaz de detectar e abordar questões invisíveis, como degradação de máquinas, desgaste de componentes, etc., no chão de fábrica.

Os proponentes do termo alegam que a Indústria 4.0 afetará muitas áreas, mais notavelmente:

Alguns dos principais desafios da industria 4.0, tais como Confiabilidade, Estabilidade e Necessidade de manter a Integridade dos processos de produção são possíveis de resolver utilizando as automações disponíveis nos sistemas CAD e CAM. Atualmente, existe um baixo nível de utilização das ferramentas de automação disponibilizadas pelas desenvolvedoras de softwares o que acarreta, reprodução diária de rotinas repetitivas, duplicadas e manuais.

Essas automações chamadas de templates ou modelos, reconhecimento automático de geometrias, biblioteca de componentes e ferramentas de corte, comparador de geometrias, assistentes para projeto de moldes e estampos, extração e detalhamentos 2D automatizados de eletrodos, pós processadores livres de erros, sistema confiável de comunicação entre computador e máquina CNC, são alguns exemplos de automações que já existem a disposição em muitas das empresas e são ignoradas.

Para se pensar em indústria 4.0, primeiro precisa automatizar processos do mais baixo nível, e ir avançando, treinando os usuários e gestores, para que estes tenham um pensamento enxuto, visando a automação para manter a integridade dos processos de produção, mesmo com a dinâmica do mercado, mas que a tecnologia de projeto e fabricação seja mantida na empresa.

Outro fator importantíssimo, mas deixado de lado em muitas fábricas, é a rede interna de computadores (Ethernet), a qual são lentas e não possuem divisão entre rede de manufatura (ligando somente máquinas CNCs) e outra de computadores pessoais. Para proteção e segurança da informação quanto para backup de dado, a qualidade destas redes devem ser considerada ter investimento, pois contribuem muito na ineficiência, retrabalhos e perdas de tempo.

A qualificação dos usuários em CAD e CAM, deve ser realizada para obter um nível de excelência entre os projetistas e programadores, pois estes colaboradores sendo bem treinados e conhecendo como utilizar as automações disponíveis nos sistemas em que atuam, contribuem para elevar o patamar de produtividade, qualidade e tempo de entrega do próprio serviço bem como para os produtos da empresa, seja ela uma ferramentaria, industria de bens ou usinadora.

A Alemanha é um dos mais importantes produtores de ferramentas e matrizes em todo o mundo. Devido à globalização, novos mercados e, portanto, novas possibilidades para aumentar a receita surgem. Nos últimos dez anos, um número crescente de ferramentarias internacionais entrou no mercado, o que abalou a supremacia das oficinas de ferramentas alemãs. A indústria alemã de ferramentas e matrizes reagiu a esse desenvolvimento com medidas destinadas a aumentar a eficiência e, ao mesmo tempo, manter altos padrões de qualidade. O estudo "Ferramentaria na Alemanha" fornece uma visão geral da ferramentaria alemã e da indústria, bem como os atuais desafios e tendências do setor de fabricação de ferramentas. O estudo

mostra o desenvolvimento e o status quo das oficinas de ferramentas alemãs em relação às dimensões produto, processo e recursos.

Por aqui no Brasil, podemos contar em poucos dedos as ferramentarias e industrias que tem o potencial de entrar nesta onda da indústria 4.0. As demais empresas precisam colocar na agenda a grande necessidade de se prepararem para um futuro onde a alta qualidade e prazos de lançamento serão ainda mais apertados.

Receba nosso conteúdo em primeira mão! Acompanhe nossas Redes Sociais (LinkedIn e Facebook) e acompanhe nossas atualizações.

Financiamento de softwares é um grande problema para a implementação dos conceitos e metodologias defendidos para Indústria 4.0.

Cerca de 47% das empresas brasileiras identificam a necessidade de promover a transformação digital impulsionada pelo uso de tecnologias da “quarta revolução industrial”. E assim garantir sua competitividade com a melhora radical de seu desempenho, segundo pesquisa recente da IDC (“Benchmark iDX Business Digitalization”).

Atenta a essa demanda, a Finep criou um programa de apoio à aquisição de softwares e serviços de implementação com R$ 500 milhões disponíveis nos próximos três anos. O objetivo do Finep Software é estimular o maior uso das tecnologias de informação e comunicação pelas empresas nacionais.

A partir de junho, empresas brasileiras de qualquer porte com projetos a partir de R$ 150 mil podem solicitar o financiamento de softwares.

Empresas com receita operacional bruta anual ou anualizada de até R$ 90 milhões devem encaminhar solicitações de financiamento para agentes financeiros credenciados para operar recursos descentralizados da Finep, no âmbito do Finep Aquisição Inovadora. Empresas com faturamento acima de R$ 90 milhões devem encaminhar projetos diretamente à Finep.

Serão aceitas despesas em todas as atividades relacionadas com a aquisição e comercialização de software, atividades correlatas (como treinamento) e respectiva implantação por empresas brasileiras.

Segundo a pesquisa da IDC, que mediu o índice de digitalização nos negócios no Brasil e analisou a transformação digital nas empresas no país, em uma escala de 0 a 100 pontos, o índice geral de digitalização dos negócios aqui atingiu 67,5.

Estudo realizado pela Confederação Nacional da Indústria(CNI) no início de 2018 mostra que, de 24 setores industriais brasileiros, mais da metade (14, incluindo o de vestuário e têxtil) está bastante atrasada em relação à adoção de tecnologias digitais.

A CNI constatou que esses setores correm o risco de serem excluídos da chamada “quarta revolução industrial”, que será baseada na digitalização e robotização das fábricas e dos processos produtivos para aumentar a eficiência. Mas a grande maioria dos softwares especializados possuem desenvolvimento em países como Alemanha, Estados Unidos e Israel.

Assim a compra precisa ser em dólares, com taxas e impostos adicionais, necessitando de um financiamento de softwares para entrar no fluxo de caixa da empresa.

Segundo Marcio Girão, diretor da Finep, ”o programa Finep Software atende os objetivos da financiadora no sentido de induzir o aumento da competitividade e produtividade nas empresas nacionais. E, ao mesmo tempo, fortalecer o segmento de Tecnologia da Informação e Comunicação, que são os pilares da transformação digital, absolutamente necessária para a sustentação destas empresas na geração de riqueza e empregos cada vez mais qualificados”.

Fonte: Finep

Notícia publicada originalmente em: http://www.finep.gov.br/noticias/todas-noticias/5926-finep-software-tem-r-500-milhoes-para-aquisicao-e-implantacao-de-programas