Software paramétrico é uma solução para prevenir erros no desenvolvimento do projeto provocados pela necessidade de alterações manuais. Ele foi desenvolvido como forma de melhorar a transmissão de informações de projetos gráficos. Dessa forma, saiba como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto!

Até algum tempo atrás, os projetos gráficos eram realizados manualmente, em desenhos feitos com pranchetas pelos engenheiros. Essa forma exigia cálculos manuais e terminava por deixar o processo bastante lento.

Além do tempo, os projetos manuais exigiam muitas vezes a presença de especialistas em desenhos técnicos para fazer detalhamento adequado e todos os erros eram corrigidos também manualmente. Era bastante comum que o desenho precisasse ser apagado com borracha.

Os projetos manuais, além de demorados eram representados em uma quantidade muito grande de papel, verdadeiros rolos que eram levados debaixo do braço de local para local.

Com o avanço da tecnologia, não demorou para que softwares de representação gráfica fossem desenvolvidos e cada vez mais aprimorados. A computação gráfica é hoje indispensável para produzir e armazenas grandes quantidades de projetos e desenhos de diversos segmentos.

Se antes era necessário carregar uma imensidade de folhas por onde fosse, atualmente os projetos são levados em pendrives ou mesmo nos notebooks profissionais. Apagar e modificar projetos não exige mais a alteração em uma pilha de desenhos e todo o processo pode ser realizado com seleção digital, portanto é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

A impressão de projetos também se tornou algo bem mais rápido e preciso, já que os desenhos precisavam ser reproduzidos muitas vezes e, mesmo com desenhistas gráficos muito competentes, é esperado que alguma diferença fique de um para o outro.

O segmento da engenharia cresceu muito nas últimas décadas, especialmente nos grandes centros urbanos e, mesmo com o desenvolvimento tecnológico, a velocidade é cada vez mais exigida para projetos e os bons resultados são o que tornam esses projetos e as empresas por trás deles mais competitivas.

O primeiro software importante para os desenhos gráficos surgiu em algumas décadas e produz um desenho digitalizado em 2D. O surgimento desses softwares permitiu manter as mesmas informações de projetos feitos à mão, mas produzidos no âmbito digital.

No entanto, os softwares comuns não modificam a forma de projetar. Atualmente, os softwares para desenhos gráficos mais avançados são chamados paramétricos, e podem ser usados para desenhos 3D. Saiba mais sobre como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Software paramétrico é um tipo de programa que possui tecnologia de ter dimensões com relações entre si e que permitem alteração. Inclusive os softwares desse tipo conseguem alterar o que chamamos de peça sólida e suas documentações.

Assim, o software comum em 2D é considerado uma ferramenta de design, com apenas alguns recursos em 3D muito limitados. Os softwares paramétricos são um avanço imenso e também são chamados de modeladores sólidos paramétricos.

Utilizar um recurso paramétrico implica que seu projeto terá confiabilidade em todas as etapas, sem a necessidade de alterações manuais no projeto e em seu desenvolvimento. Isso porque esse tipo de software permite o trabalho com modelos que permitem a inserção de informações para possíveis modificações.

Em geral, os softwares parametrizados possuem algumas informações básicas e produzem um modelo que pode receber informações e alterações sem precisar ser feito totalmente de novo.

Dessa forma, a principal diferença entre os softwares do tipo 2D e os parametrizados é que os primeiros não são diferentes das antigas linhas contidas nas pranchetas, apenas são digitalizados. Além disso, os softwares comuns não identificam a representação de cada linha do desenho, como o parametrizado faz, além de armazenar informações sobre o que foi desenhado e fazer modificações de forma muito mais rápida e efetiva.

Retrabalho, como o próprio nome diz, significa ter que refazer todo o processo em vista de alguma alteração necessária. O retrabalho costuma ser um dos maiores impactos para a produtividade em segmentos da computação gráfica, por isso é importante saber como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Refazer projetos por falha em qualidade dos softwares é algo que precisa ser revisto sob pena de ficar mais caro e demorado o retrabalho do que a aquisição de um software que permita alterações automáticas em todo o projeto sem necessidade de refazer.

É necessário ter em mente que o retrabalho gera, além de um desperdício enorme de tempo e atraso na entrega dos projetos e no desenvolvimento do mesmo, provoca ainda gastos com recursos e prejuízos financeiros.

Esse é um dos principais indícios de que seu software está fazendo você gastar dinheiro à toa com retrabalho é a queda da produtividade. Se você começou a perceber, mesmo sem medição oficial, que seus projetos estão levando muito mais tempo do que o usual, é hora de medir o gasto com retrabalho.

Se você perdeu clientes de algum tempo para cá e suspeita que o motivo tenha sido a demora ou a perda de qualidade na entrega dos projetos, pode ser hora de investigar o software e o retrabalho que está sendo exigido.

O retrabalho nos projetos não é feito sozinho. Ele exige o empenho de profissionais que muitas vezes são habilitados e poderiam estar trabalhando em algo realmente funcional, mas estão perdendo diversas horas refazendo projetos por problemas de software. Investigue se o motivo do desânimo é o retrabalho.

Se a qualidade de seus projetos está caindo é hora de rever todos os custos e o que sua equipe está constantemente tendo que refazer!

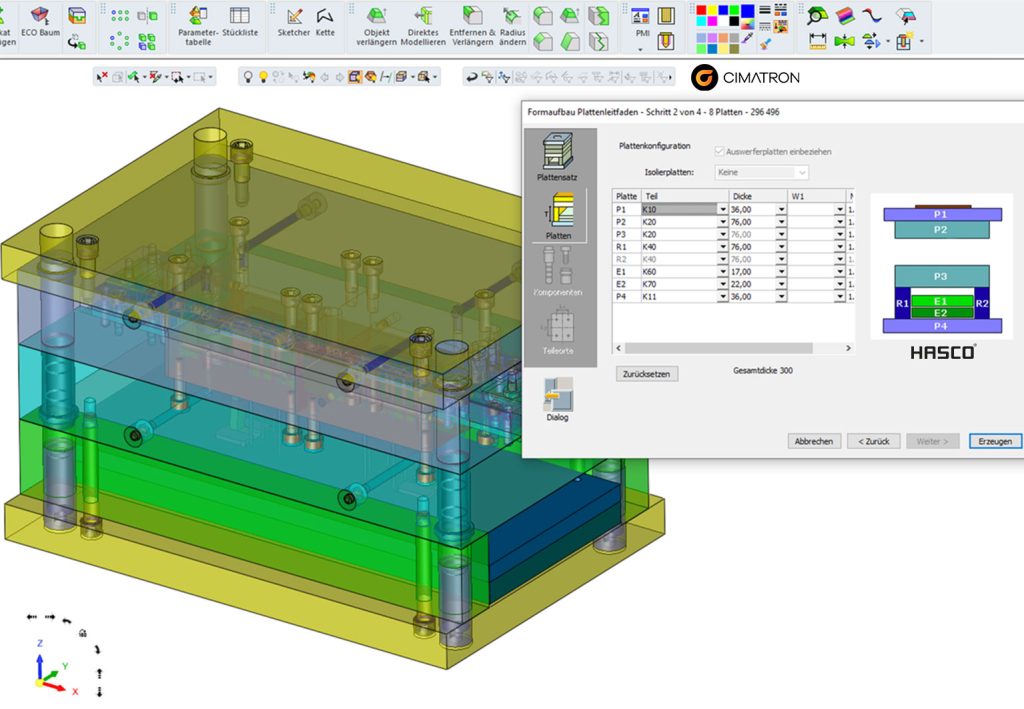

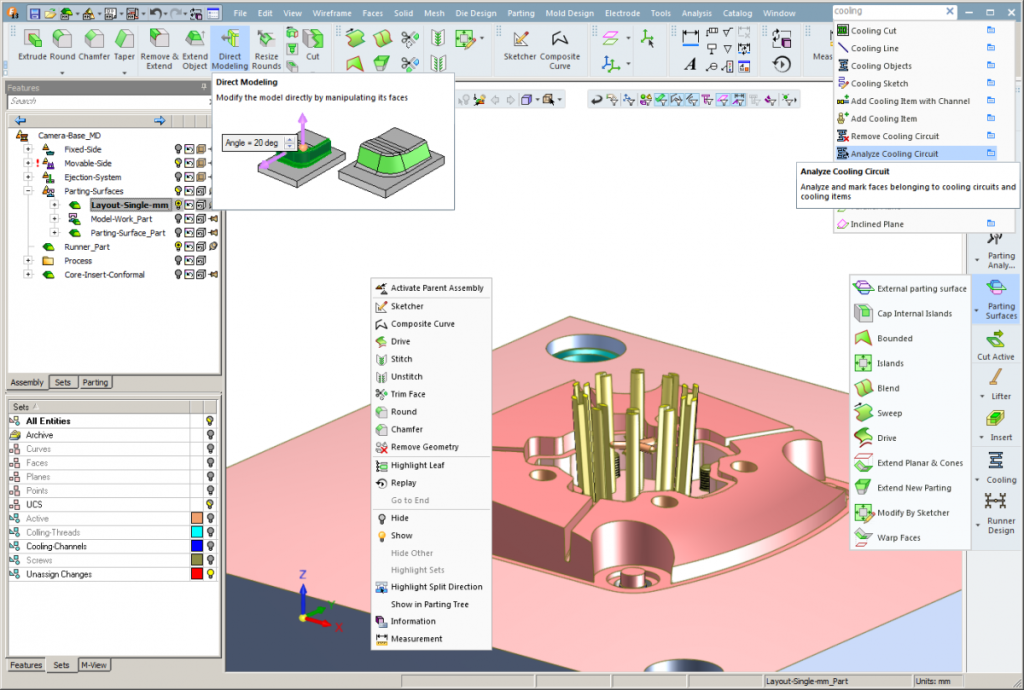

Assim, para evitar a perda de qualidade em decorrência do retrabalho, o ideal é investir em um excelente software parametrizado. Uma sugestão é conhecer o software Cimatron, que oferece a possibilidade de alterações automáticas em todo o decorrer do processo. Conheça mais sobre o produto, agora que você já sabe como um software paramétrico pode garantir a confiabilidade no desenvolvimento do projeto.

Adquirindo o melhor software parametrizado do mercado, o CimatronCimatron, sua equipe pode investir no que realmente interessa: entregar projetos de qualidade e no tempo adequado, fazendo com que sua empresa mantenha o parâmetro de competitividade para estar sempre em alta no mercado!

FIKUS Programação automatizada de eletroerosão a fio

Antes de falarmos sobre simulação CAE no projeto de Estampagem, vamos relembrar alguns conceitos básicos importantes que já sabemos:

Por definição, Estampagem é o processo de fabricação que através da operação de prensagem, corta ou deforma plasticamente chapas metálicas, gerando um produto final com ótimo acabamento. O processo é muito útil em indústrias com produção seriada e com grandes lotes como a automotiva e de eletrodomésticos, por exemplo.

Nos bastidores, por trás de toda a estrutura de produção, existe o planejamento que inicia muito antes do funcionamento das máquinas e é nesta fase que uma peça se tornou fundamental para a garantia da boa qualidade do processo, baixo impacto ambiental e produtividade, essa peça se chama simulação computacional e hoje vamos entender a importância dela na fase de projeto de estampos.

Imagine se antes de tomar qualquer decisão em sua vida, você pudesse ver toda a situação futura, o que poderia dar errado, o que poderia dar certo e ainda construir diferentes cenários para sua análise na tela do seu computador.

Não seria incrível? Com certeza suas decisões seriam muito mais assertivas e estratégicas para atingir seus objetivos. Infelizmente não é possível criar um recurso como este para a vida pessoal, mas é este conceito que utilizamos nas simulações de todos os processos de fabricação.

A simulação computacional é uma ferramenta poderosa que permite a elaboração de diversos cenários, os quais podemos estudar, avaliar e analisar os resultados, colaborando na proposição de soluções para a melhoria de desempenho e assertividade mesmo em fase de projeto.

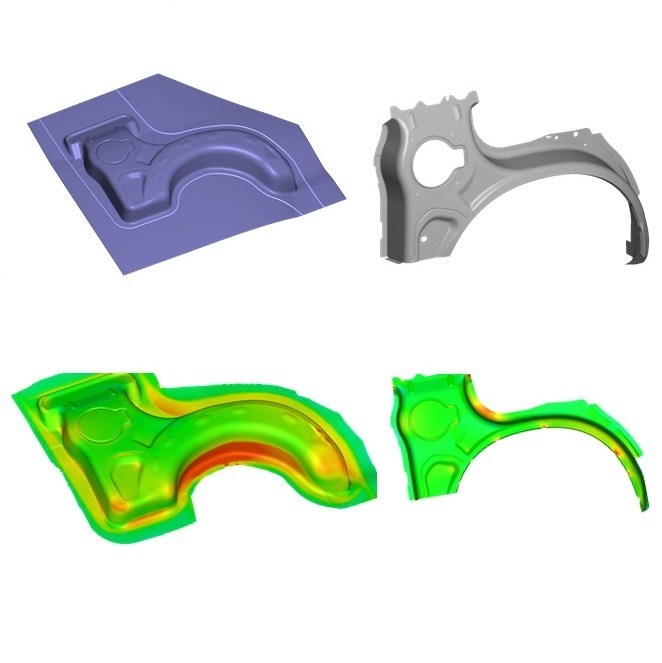

Para os projetos de estampagem não é diferente, é possível sim simular o processo futuro e para viabilizar as simulações contamos com alguns softwares que são capazes de demonstrar digitalmente as condições futuras de operação e os resultados esperados, inclusive apontando possíveis falhas. Estes softwares são chamados de CAD, CAM e CAE.

Nos últimos anos, vários profissionais puderam abandonar definitivamente a prancheta e aderir à nova tecnologia 3D que é muito mais eficiente e rápida do que os tradicionais projetos no papel. Chamamos essas tecnologias de CAD e CAM, que são nada mais que softwares capazes de desenhar e projetar desenhos tridimensionais e realizar a simulação da manufatura auxiliados por computador.

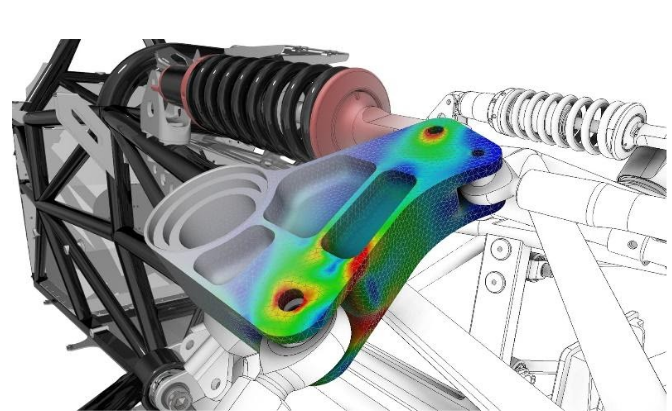

Todavia, a evolução não parou por aí. Uma nova tecnologia surgiu e vem ganhando espaço no ramo, o famoso CAE (Computer Aided Engineering) ou engenharia auxiliada por computador. Esta tecnologia utiliza os elementos finitos, na qual é possível realizar simulações estruturais, como identificar se um item da suspensão do carro será resistente o suficiente ou não, ainda na fase de projeto de forma prática e precisa.

Trazendo a aplicabilidade para a estampagem, podemos simular se determinado componente que será estampado vai se comportar da forma que esperamos na prensa e se obterá a qualidade pré-estabelecida.

Características como estiramento ou afinamento da chapa são controlados de forma precisa e trincas e rugas são controlados e eliminados antes mesmo de se construir as ferramentas que responsáveis pelo trabalho fisicamente em prensa. Além disso, pode ser utilizado para orçamento e definição de outros detalhes de produção.

E aí? Será que qualquer pessoa pode atuar nesta área de simulação CAE? Pois bem, os profissionais que tenham vivência com ferramentas de corte, dobra e repuxo podem sim simular estampagens, assim como ferramenteiros e programadores de CAD e CAM certamente dispõem de experiência para migrar para esta profissão.

Estagiários de engenharia também são bem cotados quando pensamos na formação do profissional, assim como habilidades em modelamento de sólidos e superfícies devem ser consideradas.

É importante destacar que o emprego da tecnologia não é uma realidade exclusiva de grandes empresas. Empresas pequenas e de porte médio também podem investir no recurso para garantir vantagens competitivas. Um exemplo são empresas que fornecem produtos estampados, dobra e repuxo para as indústrias automobilísticas e autopeças que podem sim se beneficiar com as simulações.

Algumas vantagens você já notou ao longo dos parágrafos, mas vamos listar aqui algumas principais para que você perceba a proporção da eficiência usando a simulação CAE:

Acabamos de conhecer uma infinidade de recursos oferecidos simplesmente por uma simulação computacional via CAE, mas é claro que tudo tem os seus dois lados. Em especial para empresas com poucos recursos financeiros, investir em tal tecnologia pode ser um custo alto.

É importante considerar que não há somente o custo da licença, mas também a mão de obra de um especialista ou um curso de simulação específico para estampagem que não é comum de ser encontrado.

Todavia, como um bom projeto, considerando redução de custos e desperdícios possíveis dentro da empresa por implementação das simulações, pode-se ter facilmente um valor satisfatório que torne o investimento muito compensador.

Quem gosta de estar por dentro das pesquisas, vai gostar disso: Nos últimos sete anos houve um foco grande em simulação de processos de estampagem a quente, nesse tipo de processo o Blank é moldado à alta temperatura, alterando assim as características de conformação do material.

A simulação CAE teve sua participação como ferramenta de estudo quanto ao melhor método de estampagem que poderia ser utilizado e as distâncias ideais entre prensa, chapas e o molde, fornecendo informações de controle da força exercido nas chapas.

Utilizando um software de simulação CAE dedicado a estampagem, os especialistas simularam o processo de estampagem e, através dos resultados da simulação, concluíram os parâmetros ideais para compor o produto final. Este é apenas um exemplo, dos muitos que poderíamos citar a respeito do bom emprego da tecnologia de simulação computacional.

Neste artigo iremos analisar a profissão de Projetista de Moldes, Matriz ou Estampos, onde trabalham, quais são suas atribuições, qual o salário destes profissionais e como se tornar um deles.

Esses profissionais trabalham em empresas que são ligadas a fabricação de produtos que envolvem borracha ou plástico, na fabricação de máquinas e equipamentos (moldes de injeção, máquinas de estampo).

Esses trabalhadores atuam, geralmente, em empresas que estão ligadas a fabricação de peças de borracha e plástico, de máquinas e equipamentos (instrumentos médico-hospitalar, artigos de grandes precisões, e para automação das indústrias, até para pequenos objetos como relógios e contadores de tempo), para fabricação de peças para veículos automotores, também para equipamentos que trabalhem com energia elétrica.

Dessa forma podemos observar que este profissional tem uma grande gama de trabalhos que pode realizar.

Quando o assunto é ser um Projetista de Moldes, Matriz ou Estampos é um pouco complexo de se pensar o que realmente faz esse profissional. Então cabe uma ótima pergunta, afinal o que são moldes?

Moldes, conforme definição, são ferramentas de formação de componentes ou peças.

Variando entre suas dimensões, tipos e complexidade de cada molde.

Pensando na sua forma mais rudimentar é composto por duas metades de matriz, cavidade e bucha, são as partes que darão forma a peça que será injetada neste molde.

Os moldes são classificados em questão de tecnologia ou da matéria prima (insumo) que será usada durante o processo de fabricação.

Estampos tratam de uma soma de operações que serão executadas na matéria-prima inicial, e ao final do trabalho se obtém um produto acabado com forma e dimensões definidas.

Essas operações acontecem com a ajuda de ferramentas instaladas em prensas de alta pressão.

É um processo a frio que consiste em uma chapa ser colocada sobre uma matriz e recebe uma força que a desloca contra a matriz, fazendo com que a chapa adquira a forma geométrica da matriz.

Após entender o que são moldes, matriz e estampos podemos tratar sobre as atribuições de um Projetista de Moldes, Matriz ou Estampos.

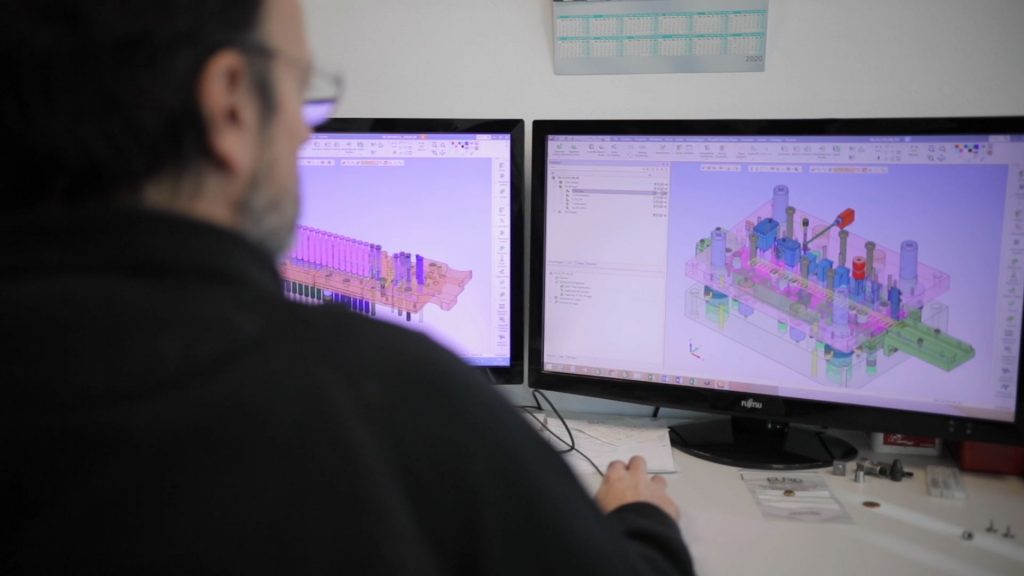

As atribuições de um projetista de moldes inclui: planejar e desenvolver projetos de moldes, matrizes e formas de estampagem; verificar se o projeto é viável para produção; especificar o material utilizado; desenvolver protótipos; fazer o cálculo de custo x benefício; acompanhar os testes práticos e coordenar o trabalho a ser executado; elaborar manual de operação e coordenar novos projetos de Moldes, Matrizes e Estampos.

Algumas das formas de se tornar um Projetista de Moldes, Matriz e Estampos é necessário ter experiência em outros setores da Indústria como ferramenteiro, operador de máquinas de estampo, operador de máquina de corte, desenhista projetista, entre outras áreas semelhantes da indústria.

Para este cargo o tempo de serviço pedido é entre 4 e 5 anos de experiência. Além, claro de domínio de softwares CAD/CAE/CAM, mecânica a nível técnico no mínimo e áreas afins.

Separamos 7 passos de como conseguir ser um Projetista de Moldes, Matriz ou Estampos. São eles:

O início mais comum na área de Projetista de Moldes é iniciar como operador de máquinas de injeção de plástico e afins, de máquinas de corte ou de estamparia.

Porém obter acesso a este setor de trabalho é necessário ter um curso de mecânica industrial, neste curso serão apresentados como utilizar os equipamentos de proteção individual, leitura e interpretação de desenho técnico, ajuste mecânico, ferramentaria, usinagem em torno e demais matérias do dia a dia.

Este curso irá fornecer conhecimento aprofundado em desenho técnico, entendimento geométrico e espacial, funções físicas, matemática, simbologia, programas de desenho CAD (Computer Aided Design, por definição é Desenho Assistido por Computador) e ciência dos materiais.

Ter o curso superior fará com que seu desenvolvimento seja melhor visto por seus superiores, gerando mais oportunidade de ser um futuro projetista. Importante verificar se na ementa do curso que irá iniciar tem essas matérias e a qualidade que elas são passadas.

No século que estamos vivendo a tecnologia avança rapidamente sendo crucial estar sempre atualizado sobre as novas tecnologias.

Aprenda sobre desenhos bi e tridimensional, sabendo diferenciar seus usos, sempre que possível.

Inclusive os sistemas tridimensionais atuam mais fortemente nas indústrias se tornando quase padrão para certas aplicações. De maneira que os desenhos bidimensionais ainda são muito usuais, para, por exemplo, plantas baixas e sistemas de distribuição elétrica.

Este tópico se relaciona quando é necessário indicar onde será feito o corte, o estampo (indicando profundidade, passante ou não) e qual a especificação, apontar qual tipo de soldagem vai ser usada e os métodos, dimensionamentos geométricos e tolerâncias.

Saber, de forma profunda, quais são os efeitos térmicos durante a fabricação de peças e seus cortes trará vantagens na hora de fazer um bom projeto de molde.

Contando que o uso correto de canais de resfriamento traz benefícios de acabamento durante a finalização da peça.

A mecânica dos sólidos é usada para saber quais são os pontos térmicos que pode-se trabalhar em um molde, no caso de Estampos, saber a deformação que o material aceita (trabalhar na deformação plástica) sem o rompimento e a tenacidade do mesmo.

Pedir dicas de empresas, softwares, sistemas de modelagens e afins. Saber como está o mercado também é tarefa do futuro projetista

Para se especializar neste setor é necessário experiência e grande conhecimento de ferramental, moldes, matriz e estampos, portanto o estudo constante de novas ferramentas, conhecer o processo de concepção e montagem.

Atualmente, considerando a média nacional, um Projetista de Moldes, Matriz ou Estampos ganha em média R$ 3.518,43 e trabalha cerca de 43 horas semanais de acordo com o CAGED do Ministério do Trabalho e Emprego, avaliando o período de 08/2018 até 03/2019.

O piso salarial médio nacional para um Projetista de Moldes fica em torno de R$ 2.498,00 e entre os maiores valores recebidos está o de R$ 5.317,16. Para esta média são utilizados apenas profissionais com carteira de trabalho assinada e trabalhando em regime CLT.

O salário varia conforme a classificação do profissional entre: júnior, pleno e sênior. Os dois maiores critérios para se avançar nessas classificações é a experiência na área e o nível de escolaridade. Cada empresa separa os profissionais conforme seus próprios critérios, porém existe uma média de experiência e escolaridade entre todas.

São vários setores do comércio, indústria e agricultura que necessitam de Projetista de Moldes, entre elas estão: INJEMOLDING, INTECH ENGENHARIA, KOPPE, TAFF INDÚSTRIA DE PLÁSTICOS, PLÁSTICOS ALKO, KARINA PLÁSTICOS, CRW PLÁSTICOS, FÁBRICA BRASILEIRA DE MOLDES FBM, INJEPLASTIC, dentre outras.

Esse profissional também pode trabalhar como Freelancer realizando projeto para várias empresas sem que se crie vínculo empregatício, gerando benefícios para ambos, mantendo o profissional ativo e aprendendo sobre diversas áreas de atuação da indústria.

Para contratar um profissional desta área existem várias formas, porém iremos citar as 2 principais, que são:

Um caminho muito comum para se contratar profissionais de várias áreas, e para desenhistas projetistas de ferramental não seria diferente.

Para este contato é interessante saber se a empresa contratada tem um bom banco de dados dos currículos de profissionais desta área.

Atualmente é um meio muito usado pela facilidade oferecida da forma de contrato desses sites, pois são valores baixos para utilizar os serviços dos mesmos, contendo assim um ótimo custo x benefício para médias e pequenas empresas, que geralmente não possuem um setor de RH que consiga fazer a gestão dos funcionários e a coleta de currículos.

Gostou? Acompanhe nossas páginas no Facebook e no LinkedIn e fique por dentro das novidades!

Na área de Moldes de Metal-Borracha, a empresa Sampel está a mais de 59 anos no mercado de peças automotivas e desde 1961 é líder mundial em fabricação de buchas, coxins e kits de suspensão. A empresa faz parte do Grupo Estevão Caputto, que é reconhecido pela excelência de seus produtos. Uma empresa nacional, que fabrica componentes de metal/borracha como: Bandejas, Buchas de Suspensão, Suportes de Amortecedor, Câmbio, Motor e Kits para Suspensão. Com o certificado de Qualidade ISO9001 / ISOTS1694, atualmente possui mais de 1.800 itens e 3.000 aplicações em seu catalogo. Além de suas grandes parcerias no mercado nacional, a Sampel exporta para Ásia, África, Europa, América do Norte, América Central e América do Sul, somando mais de 35 países.

Somando mais de 300 funcionários, a empresa possui um parque de máquinas completo:

"A empresa pretende crescer sim, e desde já começa a fazer seus investimentos inclusive com novo galpão para a nova área do almoxarifado" comentou Alexandre Vinicius, TI.

O uso de máquinas manuais, e a falta de softwares adequados gerava um tempo maior de projeto e fabricação na ferramentaria da Sampel, bem como um grande número de retrabalho, além do tempo de setups das máquinas. Estes fatores oneravam o custo do produto e afetavam a qualidade do mesmo. Mesmo nos processos de Injeção ou Prensagem, onde ocorre a vulcanização da borracha.

Mesmo com a utilizações de outros software para CAD, a compra do CAD e CAM Cimatron só veio agregar para a empresa. Otimizando o tempo da peça, desde o projeto até a entrega, fazendo com que a utilização das maquinas manuais diminuíssem. A cada nova atualização, melhor acontecia a comunicação entra o software e as maquinas CNC.

Mesmo com a utilizações de outros software para CAD, a compra do CAD e CAM Cimatron só veio agregar para a empresa. Otimizando o tempo da peça, desde o projeto do molde de metal-borracha, usinagem do ferramental, montagem e até a entrega, fazendo com que a utilização das máquinas manuais diminuíssem. A cada nova atualização, melhor acontecia a comunicação entra o software e as máquinas CNC.

A empresa hoje em dia produz cerca de 3 a 4 moldes de metal-borracha por mês, dependendo de sua complexidade, com uma redução na usinagem, que passaram para 40 minutos uma peça pequena até 40 horas as maiores peças.

Nunca deixando de buscar a maior satisfação do cliente, sendo a líder no mercado automotivo por conta da maior valorização de seus produtos de alta qualidade, sempre investindo em tecnologia de alto padrão e criando um ambiente de trabalho gratificante aos colaborados, baseado na confiança, valorização da diversidade e respeito mútuo.

Desenvolvendo moldes de injeção plástica de parede finas, A D’Angelo Moldes Especiais está no mercado há mais de 25 anos, sendo destes, 12 anos assegurando que estes sejam confiáveis, duráveis e de fácil manutenção.

Fundada por Miguel D’Angelo, seu primo e seu tio, a empresa está instalada em Poços de Caldas- MG, fabricando moldes para A Estamparia São Bernardo, AS plásticos e a Plásticos Rainha.

A empresa conta com três fresas CNC de grande porte e um torno CNC. Utilizando atualmente a solução CAD/CAM Cimatron.

Com seu foco de produção são os moldes de tubo para indústria têxtil, moldes de caixa, moldes de tampa e pote (ciclo rápido) e moldes de caixa para pão de forma. Sendo facilitada a manutenção e a troca das resistências das buchas quentes sem retirar o molde de injeção plástica da injetora.

Com seu foco de produção são os moldes de tubo para indústria têxtil, moldes de caixa, moldes de tampa e pote (ciclo rápido) e moldes de caixa para pão de forma. Sendo facilitada a manutenção e a troca das resistências das buchas quentes sem retirar o molde de injeção plástica da injetora.

Website: www.dangelomoldes.ind.br

Tal como acontece com a maioria dos produtores de moldes de injeção plástica, o mercado de moldes finos é altamente competitivo. Com os esforços contínuos das principais marcas para produzir novos modelos cada vez mais originais e complexos para competir com os grandes chineses.

Tal como acontece com a maioria dos produtores de moldes de injeção plástica, o mercado de moldes finos é altamente competitivo. Com os esforços contínuos das principais marcas para produzir novos modelos cada vez mais originais e complexos para competir com os grandes chineses.

Com isso a empresa deve entregar em prazos, geralmente, mais apertados e deve produzir o molde desde o seu design, projeto, e regulamentação de seus clientes.

No passado a ferramentaria trabalhava com outro programa CAM, um software antigo e limitado, muito rústico e sem muitas funções.

“Digo que 80% dos meus cabelos brancos são devidos ao antigo software” disse o diretor Miguel D'Angelo

No entanto, após a saída de seus antigos sócios, o diretor da D’Angelo Moldes especiais optou pelo Cimatron e de imediato percebeu sua superioridade em relação ao programa anterior.

“O Cimatron me garante o recurso do Redesbaste, com reconhecimento de material remanescente automático e tem me auxiliado desde a minha primeira máquina em 1997” afirma Miguel, diretor da empresa.

“Sendo mais eficiente e prático o Cimatron me garante uma maior qualidade no produto final, melhora o prazo de entrega, sendo isto notado facilmente pelos clientes” disse o diretor.

Assim, após a implementação para o Cimatron o diretor vem notando as seguintes características na sua ferramentaria: